Изобретение относится к технологии формирования краевой металлизации оптически-прозрачных элементов, применяемой для соединения пайкой с металлическими деталями, и может использоваться для создания герметичных конструкций различного назначения, например, при изготовлении герметичных корпусов фотоприемников.

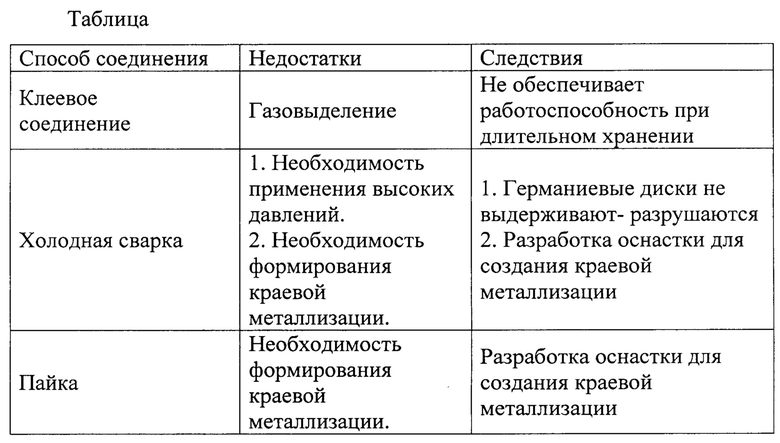

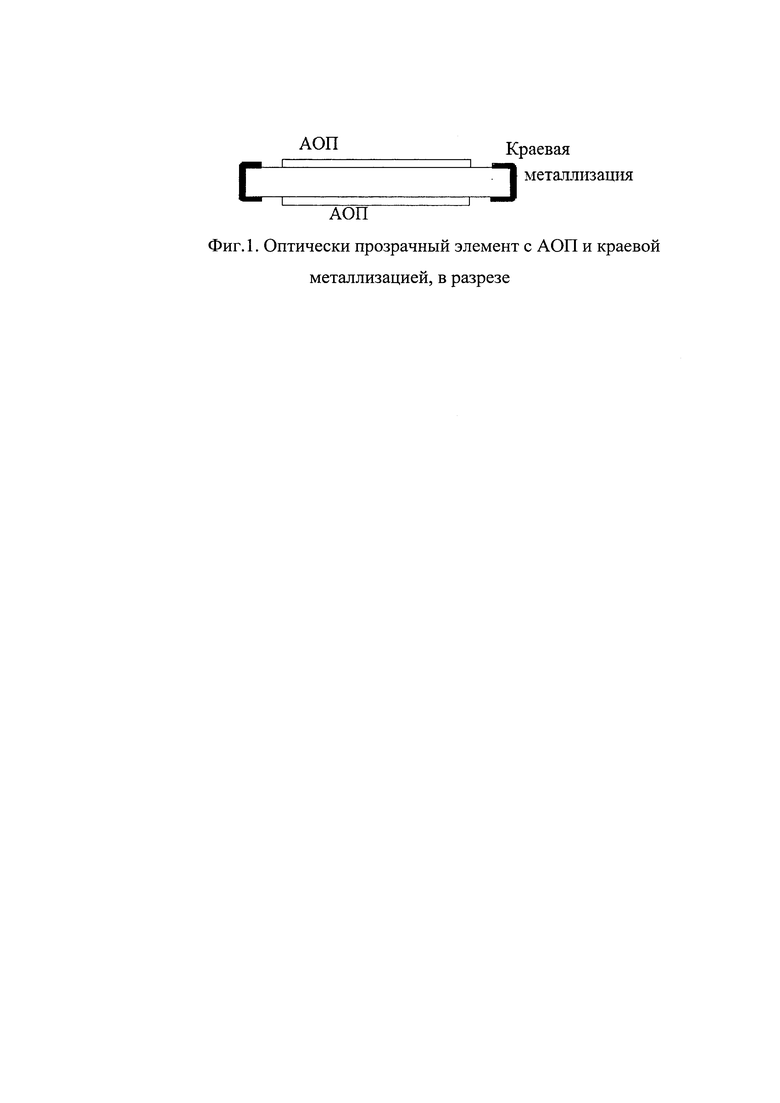

В конструкции корпуса фотоприемника функционально необходимо входное окно, которое изготавливают из оптически-прозрачных материалов: германий, кремний, сапфир и др. Для уменьшения потерь на отражении принимаемого светового потока формируют напылением антиотражающее покрытие (АОП) с двух сторон входного окна в центральной области, размер которой определен оптической схемой использования фотоприемника, фиг. 1.

Для обеспечения герметичности в вакуумных конструкциях фотоприемников входное окно впаивают в металлический корпус.

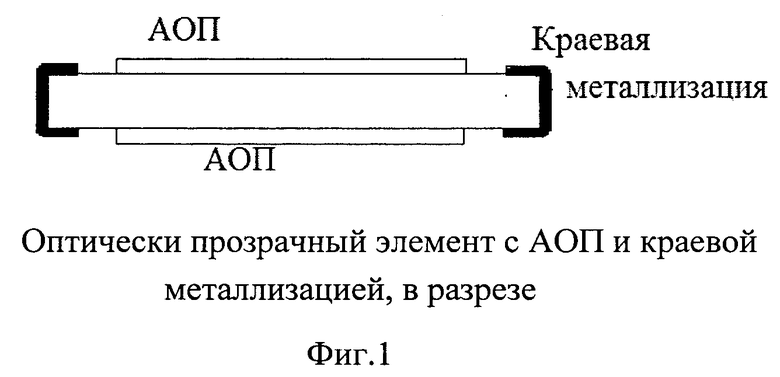

Герметичное соединение металлического корпуса и входного окна, как правило, смотри таблицу, выполняют пайкой. Для выполнения этой операции необходимо наличие краевой металлизации на поверхности входного окна (оптически-прозрачного элемента), предназначенной для формирования пайкой герметичного шва между металлическим корпусом и краевой металлизацией оптически-прозрачного элемента. Как видно из фиг. 1, краевая металлизация образует связную область по периметру входного окна и формируется на трех поверхностях оптически-прозрачного элемента: нижней, верхней и боковой.

Герметичность соединения краевой металлизации и оптически-прозрачного элемента обеспечивается технологией обработки поверхности последнего и способом формирования металлических слоев на нем. Технология обработки верхней и нижней поверхностей определена требованиям к оптическим элементам конструкции фотоприемника, и поэтому шероховатость этих поверхностей не превышает Rz=0.05 мкм, тогда как шероховатость боковой не влияет на оптические характеристики входного окна и может значительно превышать значения Rz=1.0 мкм, что существенно упрощает технологию обработки боковой поверхности, но накладывает требование на толщину краевой металлизации, которая должна быть не менее величины шероховатости боковой поверхности.

Известны способы формирования финишных покрытий для монтажа пайкой [«Финишные покрытия под поверхностный монтаж современной элементной базы» ВЕКТОР высоких технологий №3 (32) 2017 С. Шкиндина] на металлизированных поверхностях, основанных на жидкостных методах осаждения металлических слоев, включающих катодное осаждение толстых буферных слоев, обеспечивающих заполнение неровностей боковой поверхности оптически-прозрачных элементов. Для пайки могут быть использованы хорошо смачиваемые оловянно-свинцовым припоем поверхности меди или никеля, но за время межоперационного хранения их поверхность окисляется, что не обеспечивает смачивание поверхности припоем. Поэтому поверхность буферного слоя (меди или никеля) закрывают тонким пассивирующим слоем золота. При пайке припой растворяет тонкий слой золота и хорошо смачивает поверхность никеля.

К недостаткам известного способа следует отнести следующие:

1. Используются комплекты оборудования как для гальванического и иммерсионного осаждения, так и вакуумного напыления, что в целом увеличивает количество технологических переходов;

2. Формирование гальванического и иммерсионного осаждения металлических слоев сопровождается агрессивным воздействием жидких растворов солей на АОП, что ухудшает тактико-технические характеристики изделия.

3. Применение гальванических способов для формирования краевой металлизации оптически-прозрачных элементов с АОП возможно лишь при наличии металлизированной, формируемой вакуумным напылением, поверхности, обеспечивающей герметичный контакт между оптически-прозрачным элементом и металлизацией, а также однородное распределение потенциала при электрохимическом осаждении.

4. Необходимость разработки приспособлений, обеспечивающих защиту антиотражающих покрытий от агрессивного воздействия жидких электролитов. Последнее является самостоятельной задачей.

Известен способ [патент RU 2749957, Седнев М.В., Трухачев А.В., Атрашков А.С.], в котором покрытие создают вакуумным напылением через маску, не касающуюся фоточувствительной поверхности. Конструкция маскирующего устройства обеспечивает открытой поверхность пластины для напыления пленочного покрытия. Предлагаемый способ позволяет унифицировать процесс загрузки образцов различных размеров для вакуумного напыления пленочного покрытия на открытую маской поверхность, повысить выход годных и эффективность использования вакуумного напылительного оборудования в серийном производстве за счет применения прецизионного устройства загрузки образцов для напыления покрытия.

Однако известный способ не обеспечивает одновременного напыления на верхнюю, нижнюю и боковую поверхности оптически-прозрачных элементов при закрытой маской области АОП в процессе формирования краевой металлизации вакуумным напылением.

Задачей настоящего изобретения является создание способа формирования краевой металлизации оптически-прозрачных элементов для герметизации пайкой вакуумных металлических конструкций только с использованием вакуумного напыления, без применения гальванических методов осаждения.

Решение задачи обеспечивается тем, что заявляемый способ формирования краевой металлизации оптически-прозрачных элементов для герметизации пайкой вакуумных металлических конструкций включает механическую обработку поверхностей оптических элементов, жидкостную отмывку в органических растворителях, формирование антиотражающего покрытия, ионную очистку, магнетронное напыление тонкого адгезионного слоя к оптическому элементу и толстого смачиваемого припоем слоя. В предполагаемой области герметичного соединения пассивация поверхности толстого смачиваемого припоем слоя осуществляется вакуумным напылением слоя золота, а суммарная толщина металлизации превышает величину шероховатости вертикальной поверхности, и при этом ионная очистка и напыление краевой металлизации оптически-прозрачных элементов для герметизации пайкой вакуумных металлических конструкций выполняются в едином вакуумном процессе без разгерметизации вакуумной камеры.

Технический результат достигается тем, что маскирующие элементы, являющиеся частью прецизионной оснастки, касаются поверхности АОП с двух сторон оптически-прозрачных элементов, оставляя открытыми области нижней, верхней и боковой поверхности при формировании краевой металлизации, которую выполняют в вакуумной установке с планетарным вращением загрузочного устройства с оптически-прозрачными элементами магнетронным напылением с предварительной ионной очисткой без разгерметизации вакуумной камеры. Ионная очистка, выполняемая непосредственно перед напылением без разгерметизации вакуумной камеры, позволяет удалить сорбированные поверхностью монослои атмосферных газов и воды, появляющиеся при межоперационном хранении, а также тончайшие естественные окислы, что обеспечивает достижение наилучшей адгезии металлических слоев к оптически-прозрачным элементам. Магнетронное распыление в сочетании с планетарным вращением обеспечивают однородное нанесение металлических слоев на поверхность всех граней выступов и впадин шероховатой, в первую очередь боковой поверхности оптически-прозрачных элементов, а суммарная толщина металлизации, превышающая величину шероховатости вертикальной боковой поверхности оптически-прозрачного элемента, обеспечивает воспроизводимые результаты пайки по обеспечению герметичности шва.

Пример реализации способа

1. Четыре германиевых диска диаметром 25.4 мм и толщиной 2.5 мм с напыленными с двух сторон АОП после отмывки в органических растворителях загружают в оснастку, в которой области формирования краевой металлизации открыты, а области АОП защищены маской при вакуумном напылении металлов.

2. Оснастку с дисками загружают в вакуумную камеру с планетарным механизмом вращения станции загрузки относительно инструментов, обеспечивающих последовательно процессы ионной очистки и напыления трех металлов. Камеру откачивают до остаточного давления не менее 10-5 Па.

3. Вращая планетарное устройство, выполняют ионную очистку открытых участков поверхности дисков от сорбированных газов и воды, а также собственного окисла, образующегося при межоперационном хранении.

4. Продолжая планетарное вращение последовательно магнетронным напылением формируют тонкий адгезионный, толстый буферный и пассивирующий слои.

5. Используя дополнительное устройство, поворачивают загрузочную оснастку с дисками на 180° по отношению к оси ионного источника и повторяют действия, описанные в пункте 3 и 4.

По уточнению способа применительно к частным случаям реализации, в части подпунктов 1.1=1.5 формулы, отметим:

1. Тонкий адгезионный слой формируют из хрома или молибдена толщиной 30÷50 нм. Выбор этих металлов обусловлен их высокими адгезионными свойствами. В то же время с увеличением толщины слоев этих металлов значительно возрастают напряжения в пленочном покрытии, которые уменьшают силу сцепления с поверхностью.

2. Толщина буферного слоя находится в прямой зависимости от шероховатости боковой поверхности оптически-прозрачных элементов, может быть обеспечена напылением как меди, так и никеля. Но в пленке никеля толщиной более 1.5 мкм значительно растут напряжения. Уменьшить напряжения можно, формируя двухслойное покрытие из меди и никеля, в котором толщина никеля не превышает 1 мкм, а суммарная толщина перекрывает значение шероховатости. Использование меди позволяет сократить время формирования краевой металлизации, потому что скорость распыления меди значительно превышает скорость распыления никеля, прежде всего из его магнитных свойств. По этой же причине можно уменьшить временные и энергетические затраты при магнетронном распылении нихрома вместо никеля.

3. Пассивация поверхности толстого буферного слоя из никеля или нихрома, предназначенного для пайки и смачиваемого припоем, осуществляется вакуумным напылением слоя золота толщиной 100÷200 нм, толщина которого обеспечивает надежную защиту никеля или нихрома от окисления при межоперационном хранении оптически-прозрачных элементов с краевой металлизацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации вакуумных металлических конструкций с оптически прозрачными элементами | 2022 |

|

RU2806855C1 |

| Способ металлизации термокомпенсирующей изолирующей подложки припоем AuSn для пайки полупроводниковых лазерных диодов | 2022 |

|

RU2818934C2 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| Способ монтажа дискового активного элемента на высокотеплопроводный радиатор | 2016 |

|

RU2646431C1 |

| Способ неповреждающего поверхностного монтажа кристаллов кремния и кристаллов типа А3В5 методом использования СВС-фольги, нанесенной в форме металлизирующего многослойного наноструктурированного покрытия на поверхности этих кристаллов | 2020 |

|

RU2753171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2010 |

|

RU2437186C1 |

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО АДГЕЗИОННОГО СЛОЯ (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКИЙ АДГЕЗИОННЫЙ СЛОЙ (ВАРИАНТЫ) | 1996 |

|

RU2209256C2 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

Изобретение может быть использовано при формировании краевой металлизации оптически-прозрачных элементов для последующего соединения их пайкой с металлическими деталями, например, при изготовлении герметичных корпусов фотоприемников. Слой краевой металлизации формируют на оптически прозрачном элементе в зоне пайки путем ионной очистки и вакуумного магнетронного напыления адгезионного слоя и буферного слоя, смачиваемого припоем. На поверхность последнего наносят пассивирующий слой путем вакуумного напыления слоя золота. Ионную очистку и магнетронное напыление слоев выполняют в едином вакуумном процессе без разгерметизации вакуумной камеры, что позволяет удалить сорбированные поверхностью монослои атмосферных газов и воды, а также тончайшие естественные окислы и обеспечивает достижение наилучшей адгезии металлических слоев к оптически-прозрачным элементам. Суммарная толщина слоя металлизации превышает величину шероховатости боковой поверхности оптически прозрачного элемента, что позволяет получить воспроизводимые результаты пайки по обеспечению герметичности шва. 5 з.п. ф-лы, 1 ил., 1 табл.

1. Способ формирования краевой металлизации оптически прозрачных элементов под пайку при изготовлении вакуумных металлических конструкций, включающий механическую обработку поверхностей оптического элемента, жидкостную отмывку в органических растворителях и формирование с обеих сторон элемента антиотражающего покрытия, после чего на оптически прозрачном элементе в зоне пайки формируют слой краевой металлизации путем ионной очистки и вакуумного магнетронного напыления адгезионного слоя и буферного слоя, смачиваемого припоем, на поверхность которого наносят пассивирующий слой путем вакуумного напыления слоя золота, причем суммарная толщина слоя металлизации превышает величину шероховатости боковой поверхности оптически прозрачного элемента, а ионную очистку и магнетронное напыление слоев выполняют в едином вакуумном процессе без разгерметизации вакуумной камеры.

2. Способ по п. 1, отличающийся тем, что адгезионный слой формируют из хрома или молибдена толщиной 30-50 нм.

3. Способ по п. 1, отличающийся тем, что буферный слой формируют из меди и никеля.

4. Способ по п. 1, отличающийся тем, что буферный слой формируют из никеля.

5. Способ по п. 1, отличающийся тем, что буферный слой формируют из нихрома.

6. Способ по п. 1, отличающийся тем, что толщина слоя золота составляет 100-200 нм.

| Способ изготовления матричного фотоприемника | 2019 |

|

RU2749957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С ПЕРЕХОДНЫМИ МЕТАЛЛИЗИРОВАННЫМИ ОТВЕРСТИЯМИ | 2018 |

|

RU2697814C1 |

| СПОСОБ ПАЙКИ, ГИРОСКОП И ПАЯНЫЙ УЗЕЛ | 2010 |

|

RU2553144C2 |

| Устройство для автоматической сортировки пластин диэлектрика по отношению диэлектрической постоянной к толщине | 1949 |

|

SU84625A2 |

| WO 2015039757 A1, 26.03.2015. | |||

Авторы

Даты

2023-11-08—Публикация

2022-12-21—Подача