Изобретение относится к пайке и может быть использовано для получения неразъемных соединений полупроводниковых лазерных излучателей, в частности для безфлюсовой пайки лазерных диодов и линеек лазерных диодов на теплоотводящие основания и термокомпенсирующие подложки.

Известен ленточный композиционный припой на основе сплава золота (см. авторское свидетельство RU № 2734609, B23K 35/26, B23K 35/40, опубл. 21.10.2020 г.), который обеспечивает надежное соединение конструкционных элементов. Припойный материал выполнен в виде ленты из двойного сплава золото-олово эвтектического состава 80Au20Sn, снабженной внешними слоями из золота. Толщина ленты составляет 20…50 мкм. Нанесение внешних слоев осуществляют напылением в вакууме, или химическим осаждением, или электрохимическим осаждением. К недостаткам такого припоя можно отнести отсутствие барьерного слоя, который позволяет расплаву не взаимодействовать с подложкой.

Известен процесс электроосаждения для получения слоистого композитного материала и слоистый композитный материал, полученный этим способом, при этом слоистый композиционный материал включает по меньшей мере один слой из первого сплава и по меньшей мере один слой из второго сплава (см. авторское свидетельство US 2003/0134142 A1, B32B 15/01; C25D 5/18, опубл. 17.07.2003 г.). Изобретение предназначено для использования любой системы сплавов, в которой сплав может подвергаться электроосаждению в виде различных сплавов, осаждение которых зависит от тока гальванопокрытия, но как предпочтительный вариант осуществления процесса используется система сплавов золото-олово, в котором AusSn является первой разновидностью сплава, а AuSn является второй разновидностью сплава. К недостаткам данного процесса следует отнести: сложность подбора режимов электролитического осаждения для получения требуемого содержания олова в чередующихся слоях. Кроме того, в процессе не используется барьерный слой, который позволяет расплаву не взаимодействовать с подложкой.

Известен способ пайки полупроводникового лазерного диода с помощью припоя, состоящего из чередующихся слоев золота и олова (см. авторское свидетельство RU № 2691152, МПК: B23K 1/005, B23K 35/26, H01L 21/02, H01L 21/58, опубл. 11.06.2019 г.), при помощи которого соединяют подложку и лазерный диод путем формирования начального слоя золота, нанесенного на вспомогательный слой, состоящий из адгезионного слоя титана, граничащего с поверхностью подложки, и барьерного слоя платины. Композиционный припой формируют из базовых равнотолщинных слоев золота, разделяя их не менее чем двумя мультислоями, которые образуют чередованием n-количества слоев олова и (n-1)-количества слоев золота, начиная с олова. В этом способе в качестве вещества для образования барьерного слоя используют Pt, которая является дорогостоящим материалом, а при высокой шероховатости поверхности подложки может потребоваться более толстый слой, чем 200 нм, что делает этот способ относительно дорогостоящим. Кроме того, послойное нанесение слоев олова и золота также является технологически сложным и трудоемким процессом и делает проблематичным нанесение толстых покрытий толщиной 10 мкм и более.

Наиболее близким технически решением к предлагаемому является метод соединения с использованием припоя, состоящего из нескольких чередующихся слоев золота и олова (см. авторское свидетельство US 5,197,654, H01L 21/58, опубл. 30.03.1993 г.). С помощью него соединяют лазер с подложкой из, например, алмаза с помощью последовательного формирования на ней адгезионного слоя титана, барьерного слоя никеля, после которого формируется композиционный слой из припоя олово-золота путем последовательного нанесения на барьерный слой ряда (предпочтительно больше семи) чередующихся слоев золота и олова, причем последний слой должен быть слой золота, имеющий толщину, равную примерно половине толщине последнего слоя олова, с которым он контактирует. Спаивание выполняется при подаче тепла, достаточного для расплавления композитного слоя припой-металлизация. В этом способе используют послойное нанесение слоев олова и золота, так же, как и в предыдущем упомянутом патенте, что является технологически сложным и трудоемким процессом и делает проблематичным нанесение толстых покрытий толщиной 5 мкм и более. Кроме того, отсутствует толстый слой золота или меди, необходимый для обеспечения требуемого значения электропроводности подложки.

Настоящее изобретение направлено на решение вышеописанных проблем, а основная цель настоящего изобретения заключается в том, чтобы предложить способ изготовления металлизации термокомпенсирующей подложки припоем AuSn для пайки полупроводниковых лазерных диодов с возможностью нанесения барьерного слоя из молибдена, толстого слоя AuSn и металлического слоя с высокой электропроводностью.

Указанный технический результат при осуществлении изобретения достигается формированием следующих слоев: барьерный слой из молибдена, который играет важную роль при пайке эвтектическими припоями, позволяя расплаву не взаимодействовать с подложкой и нижележащими металлическими слоями. Сплошной слой AuSn, толщина которого может варьироваться от 300 нм до 10 мкм. Слой с высокой электропроводностью толщиной от 5 мкм, состоящий из Au либо Cu, который может быть нанесен с помощью термического напыления, гальванического осаждения или толстопленочной технологией.

Заявляемый способ отличается от прототипа тем, что слой AuSn наносят не чередованием слоев олова и золота, а сплошным слоем из сплава припоя олово-золото ПЗЛО 80,0 методом резистивного испарения в вакууме, либо магнетронным, либо катодным, либо ионным распылением, либо электронно-лучевым испарением, либо гальваническим осаждением. Также возможно нанесение AuSn методом резистивного испарения в вакууме из смеси металлов олова и золота. При этом масса навески золота M(Au) должна относиться к массе навески олова M(Sn) как 80:20 или 4:1. Кроме того, в прототипе отсутствует толстый слой металлизации (Au или Cu), необходимый для обеспечения требуемого значения электропроводности, при использовании изолирующего термокомпенсатора в качестве подложки. Подслой с высоким коэффициентом электропроводности Cu или Au может быть нанесен с помощью термического напыления, гальванического осаждения или толстопленочной технологией.

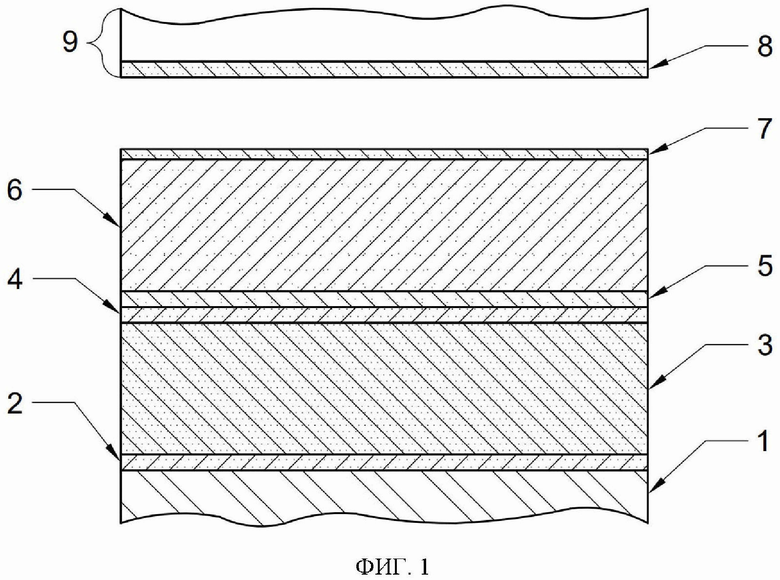

Сущность изобретения поясняется графическими материалами, примером конкретного исполнения и описанием.

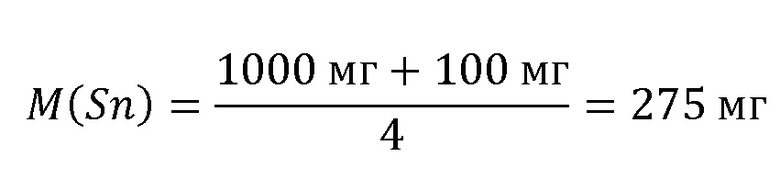

На фиг. 1 схематично изображен вариант способа пайки полупроводниковых лазерных диодов.

На фиг. 1 введены следующие обозначения:

1 – термокомпенсирующая изолирующая подложка;

2 – первый адгезионный слой;

3 – толстый слой металла с высокой электропроводностью и теплопроводностью;

4 – второй адгезионный слой;

5 – барьерный слой;

6 – припой AuSn;

7 – защитный слой золота;

8 – слой золота на лазерном диоде;

9 – лазерный диод.

Первый адгезионный слой 2 выполняет адгезионную роль, и служит для надёжного сцепления толстого слоя металла с высокой электропроводностью с подложкой. Слой 3 – необходим для увеличения электропроводности. Адгезионный слой 4 между толстым слоем металла 3 и барьерным слоем 5 служит для обеспечения адгезии между ними. Защитный слой Au 7 поверх припоя 6 служит для защиты от окисления олова, входящего в состав припоя AuSn.

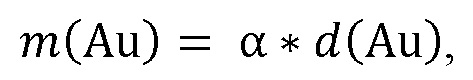

Для того, чтобы состав припоя после пайки оставался эвтектическим, то есть отношение массы золота m(Au) к массе олова m(Sn) составляло 80:20, необходимо учитывать толщину золота d(Au) на припаиваемом кристалле. При резистивном испарении толщина осаждаемого слоя прямо пропорциональна массе навески и может быть задана соотношением

где α – коэффициент, который определяется эмпирически.

Таким образом масса навески Sn будет определятся из соотношения:

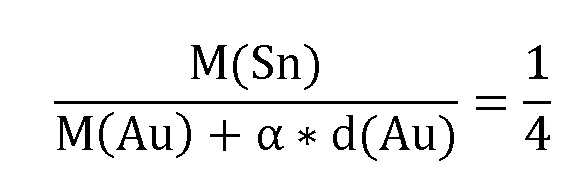

Пример использования формулы для определения массы навесок олова и золота:

Пусть толщина слоя золота на припаиваемом кристалле составляет 300 нм. Эмпирически было определено, что для напыления такой толщины слоя золота требуется навеска массой 100 мг (при тех же условиях нанесения, что и для напыления AuSn). Тогда, если взять навеску золота массой, например, 1000 мг, то навеска олова должна составить:

Адгезионный слой титана (4) необходим в том случае, если слой с высоким коэффициентом электропроводности 3 (Cu или Au) нанесен гальваническим осаждением или с помощью толстопленочной технологией. При нанесении его с помощью вакуумного напыления адгезионный слой титана может не использоваться.

Способ пайки лазерного диода включает в себя соединение подложки (1) с лазерным диодом с металлизацией (9) с помощью формирования следующих слоев: адгезионного слоя (2), который граничит с поверхностью подложки и последующим слоем золота (3). Затем последовательно напыляют адгезионный слой (4), барьерный слой (5), слой AuSn (6) и защитный слой (7). На лазерный диод также наносят слой золота поверх существующей металлизации (8).

Предлагаемый способ осуществляют путем последовательного выполнения следующих операций, приведенных в примере. В качестве материала подложки выбрана керамика из нитрида алюминия. На образец последовательно были нанесены комбинации следующих слоёв:

– напыление адгезионного слоя титана на поверхность термокомпенсирующей подложки проводилось методом магнетронного напыления, толщина слоя составила 15±5 нм;

– напыление слоя, обеспечивающего необходимую электропроводность, в данном примере материал слоя - золото, осуществлялось резистивным методом, толщина слоя может варьироваться от 5 мкм и более, в нашем случае она составила 5 мкм;

– напыление адгезионного слоя титана осуществлялось также методом магнетронного напыления, толщина слоя составила 15±5 нм;

– напыление барьерного слоя молибдена проводилось методом магнетронного напыления, толщина слоя составила 150 нм;

– припой олово-золото наносился непосредственно из навесок фольги c массовым составом Au – 80%, Sn – 20%, марки ПЗЛО 80,0. Толщина слоя AuSn может варьироваться от 300 нм до 10 мкм, в нашем случае она составила 8 мкм;

– напыление защитного слоя золота на припой олово-золото осуществлялось также резистивным методом, и его толщина составила 10±2 нм.

– напыление финишного слоя золота на лазерный диод с металлизацией осуществлялось также резистивным методом, и его толщина составила 300 нм.

Заявляемый способ пайки лазерного диода позволил получить эвтектический припой, позволяющий расплаву AuSn не взаимодействовать с нижележащими металлическими слоями и подложкой, и таким образом, оставаться в точке эвтектики в жидком состоянии. Использование молибдена в качестве барьерного слоя, а также нанесение монослоя AuSn делает этот способ менее дорогостоящим, более технологически простым и менее трудоемким. Использование слоя металла с высокой электропроводностью достаточной толщины позволяет использовать этот способ металлизации для пайки лазерных диодов с высокой мощностью, которые работают при токах в десятки ампер.

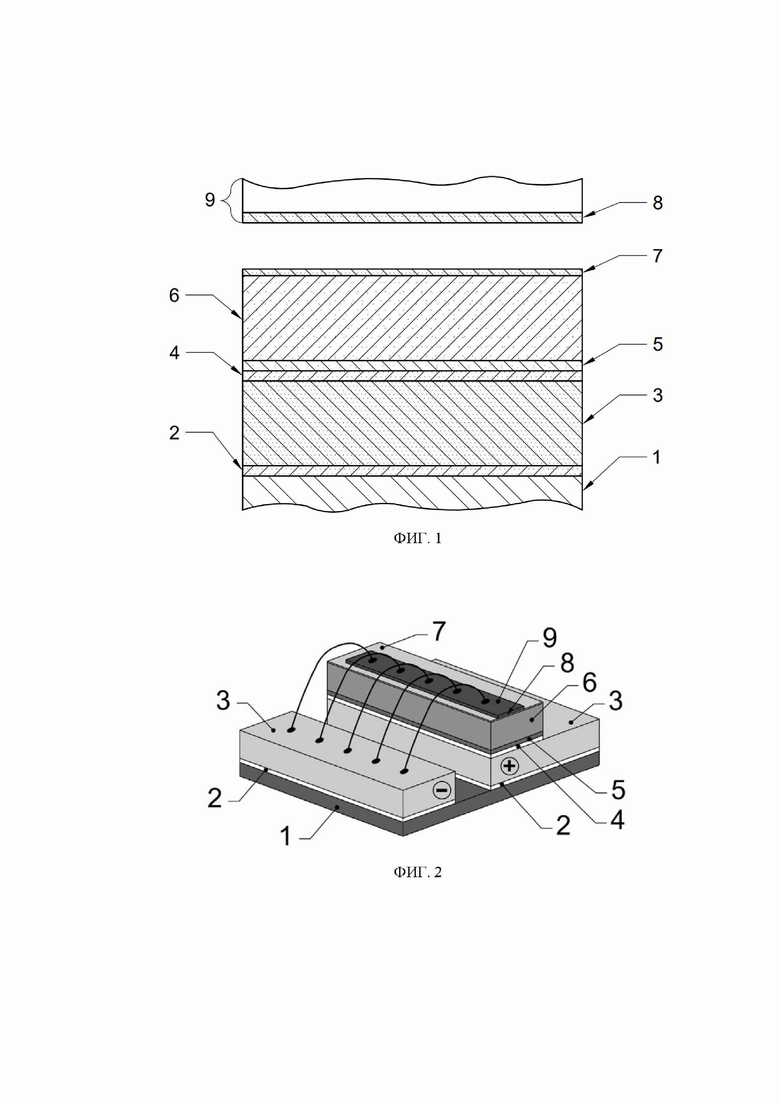

Далее представлен пример конкретного исполнения изобретения (фиг.2), в котором соединение полупроводникового лазерного диода с термокомпенсирующей подложкой осуществляется по описанной выше схеме.

Пайку начинают со стадии металлизации термокомпенсирующей подложки из AlN (1), который включает в себя нанесение адгезионного слоя титана (2), затем толстого подслоя Cu или Au (3). После чего наносят адгезионный слой из титана (4) и барьерный слой из молибдена (5). Припой 6, представляющий собой сплошной слой из припоя олово-золото, наносят между барьерным слоем (5) и защитным слоем золота (7).

После формирования перечисленных слоев процесс сплавления происходит при температуре 300°С в среде водорода. Выдержка при этой температуре составляет 60 с. После прекращения сплавления между лазерным диодом с металлизацией (9), где итоговым слоем является слой золота (8), и термокомпенсирующей подложкой образуется композиционный припой, обеспечивающий надёжное соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ЛАЗЕРНЫХ ДИОДОВ | 2018 |

|

RU2691152C1 |

| СПОСОБ ПАЙКИ, ГИРОСКОП И ПАЯНЫЙ УЗЕЛ | 2010 |

|

RU2553144C2 |

| СПОСОБ СБОРКИ ЛАЗЕРНЫХ СТРУКТУР НА ТЕПЛООТВОДЯЩЕМ ОСНОВАНИИ ИЗ КЕРАМИКИ НИТРИДА БОРА | 2009 |

|

RU2390893C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ МОНТАЖА КРИСТАЛЛОВ VCSEL НА КРИСТАЛЛОДЕРЖАТЕЛЕ | 2012 |

|

RU2610339C2 |

| СПОСОБ СПЛАВЛЕНИЯ | 2014 |

|

RU2564685C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ СОЕДИНЕНИЙ ДИОДНЫХ ЛАЗЕРОВ И ЛИНЕЕК | 2008 |

|

RU2364985C1 |

| Ленточный композиционный припой на основе сплава золота и способ его получения | 2019 |

|

RU2734609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРНОГО ОМИЧЕСКОГО КОНТАКТА ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2010 |

|

RU2426194C1 |

| Способ формирования краевой металлизации оптически-прозрачных элементов для герметизации пайкой вакуумных металлических конструкций | 2022 |

|

RU2806856C1 |

Изобретение может быть использовано для получения пайкой неразъемных соединений полупроводниковых лазерных излучателей с термокомпенсирующей подложкой. Для получения соединения последовательно формируют следующие слои. На адгезионный слой, граничащий с поверхностью подложки, наносят слой золота или меди, толщину которого выбирают из условия получения требуемой электропроводности подложки. Затем наносят второй адгезионный слой, а затем барьерный слой. На барьерном слое формируют слой припоя олово-золото в виде монослоя из сплава AuSn. Затем наносят финишный защитный слой из золота. На лазерный диод также наносят слой золота. Соединение выполняют под воздействием тепла и давления, достаточных для расплавления припоя. В результате осуществления способа получают композиционный припой, обеспечивающий надёжное соединение, при этом использование достаточной толщины слоя металла с высокой электропроводностью позволяет использовать этот способ для пайки лазерных диодов с высокой мощностью. 6 з.п. ф-лы, 2 ил.

1. Способ соединения пайкой лазерного диода с термокомпенсирующей изолирующей подложкой, включающий нанесение на лазерный диод с металлизацией слоя золота и последовательное формирование на упомянутой подложке слоев, содержащих адгезионный слой, барьерный слой, слой припоя олово-золото и финишный защитный слой из золота, и нагрев до температуры пайки, отличающийся тем, что на адгезионный слой, граничащий с поверхностью подложки, наносят слой золота или меди, толщину которого выбирают из условия получения требуемой электропроводности подложки, на который наносят второй адгезионный слой, а затем барьерный слой, а слой припоя олово-золото формируют на барьерном слое в виде монослоя из сплава AuSn.

2. Способ соединения по п. 1, отличающийся тем, что барьерный слой формируют из молибдена толщиной 100 нм.

3. Способ соединения по п. 1, отличающийся тем, что упомянутые слои на подложке формируют методом резистивного испарения в вакууме, или магнетронным, или катодным, или ионным распылением, или электронно-лучевым испарением, или гальваническим осаждением.

4. Способ соединения по п. 1, отличающийся тем, что слой припоя формируют из фольги припоя марки ПЗЛО 80,0 c массовым составом 80Au20Sn.

5. Способ соединения по п. 1, отличающийся тем, что слой припоя формируют из навесок олова и золота, массу которых выбирают из условия получения сплава 80Au20Sn.

6. Способ соединения по п. 1, отличающийся тем, что слой припоя формируют толщиной от 300 нм до 10 мкм.

7. Способ соединения по п. 1, отличающийся тем, что слой золота или меди для получения требуемой электропроводности подложки наносят толщиной от 5 мкм.

| US 5197654 A1, 30.03.1993 | |||

| СПОСОБ ПАЙКИ ЛАЗЕРНЫХ ДИОДОВ | 2018 |

|

RU2691152C1 |

| RU 2075140 C1, 10.03.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ СОЕДИНЕНИЙ ДИОДНЫХ ЛАЗЕРОВ И ЛИНЕЕК | 2008 |

|

RU2364985C1 |

| EP 911920 A2, 28.04.1999. | |||

Авторы

Даты

2024-05-07—Публикация

2022-10-26—Подача