Изобретение может быть использовано при формировании токопроводящих дорожек в электронной технике, микроэлектронике, для коммутации электронных схем и полупроводниковых приборов,

Уровень техники

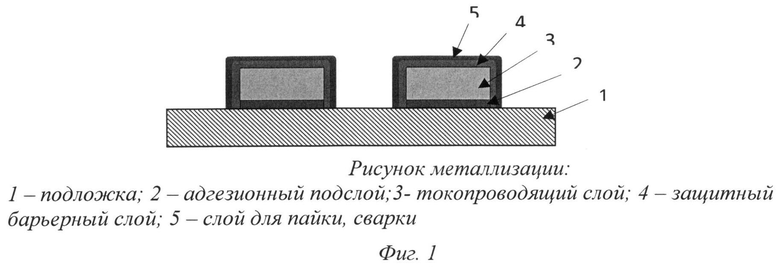

Токопроводящие дорожки представляют собой токопроводящие рисунки металлизации, используемые преимущественно на непроводящих керамических подложках. Наиболее часто такие токопроводящие рисунки состоят из (Фиг.1) слоя электропроводного металла, например меди. В ряде случаев для улучшения адгезии слоя к поверхности подложки между ними наносится тонкий адгезионный слой. Поверх меди для защиты от окисления и также миграции меди дорожка металлизации покрывается барьерным слоем, например, никеля. Так как к таким дорожкам широко примеряются последующие методы пайки и микросварки, то наносят верхний слой, состоящий из золота (пайка, сварка) или олова (пайка).

Известные способы создания токопроводящих рисунков.

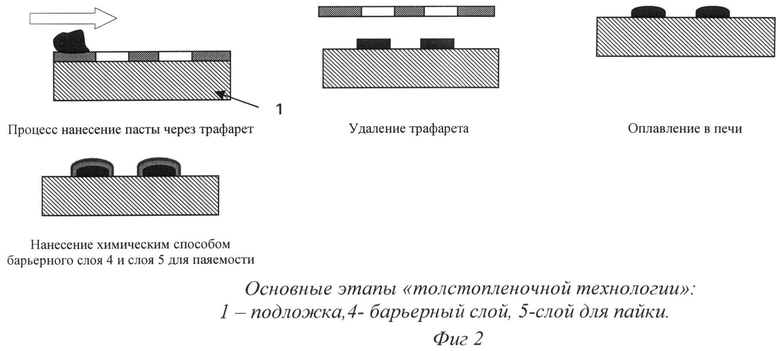

Толстопленочная технология. Наиболее массовой и дешевой технологией является так называемая «толстопленочная технология» [1], заключающаяся в нанесении через трафарет специальных металлосодержащих паст на керамику и последующее вжигание пасты при высокой температуре в печи в керамику с одновременным удалением связующих и образованием слоя металла (фиг.2).

Метод не требует дорогостоящего оборудования и обеспечивает высокую производительность. Стоимость такого процесса на единицу изделия оказывается самой низкой из всех применяемых. Данный метод нашел широкое применение из-за дешевизны, короткого цикла производства и высокой производительности.

Недостатками являются:

- невысокое разрешение таких рисунков металлизации. Это связано как с ограничением точности трафаретов, так и неизбежным размыванием рисунка при вжигании. Разрешение 0.1-0.2 мм недостаточно для микроэлектронных производств, для которых необходимо высокое разрешение - лучше 0.05-0.02 мм;

- традиционно применяются палладиевые серебросодеждащие пасты для создания рисунков. Такие пасты имеют сравнительно невысокие температуры вжигания. Но отрицательным фактором является присутствие серебра. Серебро является примесью с аномальной подвижностью, и эта примесь диффундирует с ухудшением параметров устройств с таким рисунком. Более приемлемые медь-содержащие пасты имеют значительно более высокую температуру процесса вжигания. Замена серебросодержащих паст на более подходящие медные требует более высоких температур отжига в печи и в условиях вакуума. Это значительно увеличивает стоимость процесса;

- плохая контролируемость толщины металлизации. Неидеальность поверхности металлического рисунка: заваленные края, высокая шероховатость.

- ограничены типы подложек, в которые возможно вжигание металсодержащих паст.

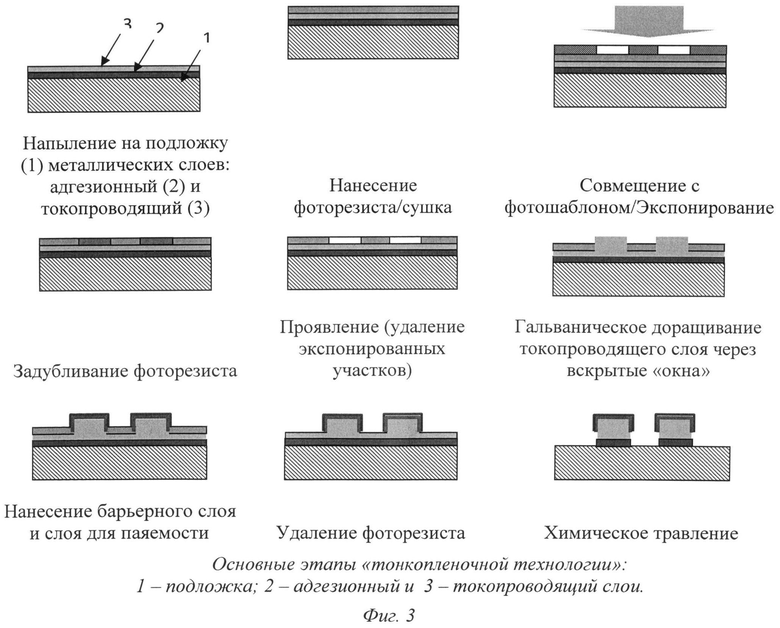

Тонкопленочная технология. Наиболее приемлемой для производства рисунков металлизации с высоким разрешением является так называемая тонкопленочная технология создания рисунка металлизации. Данная технология типична для микроэлектронной промышленности для получения контактных слоев, например, в производстве СВЧ приборов [2].

Метод создания токопроводящего рисунка включает вакуумное напыление адгезионного металлического слоя (хром, нихром, тантал и др.), напыление тонкого слоя меди, создание рисунка методом фотолитографии (нанесение фоторезиста, засвечивание, проявление), гальванического доращивания слоя меди до требуемой толщины и барьерного слоя никеля. Далее удаляется слой фоторезиста, и производится травление сплошного слоя. Для паяемости поверх токопроводного слоя наносится слой золота или олова (с содержанием висмута).

Метод идеально обеспечивает высокое разрешение рисунка металлизации и возможность контроля толщин слоев.

Основные недостатки метода вытекают из многоэтапности процесса, длительности цикла, многие этапы которого требуют сложного и прецизионного оборудования:

- многоступенчатый процесс;

- прецизионное и дорогостоящее оборудование.

Имеются также недостатки самого рисунка металлизации:

- гальванический токопроводящий слой имеет худшие свойства, чем объемный материал или слои, получаемые вакуумным напылением;

- поверхность гальванически наращенного слоя имеет повышенную шероховатость;

- из-за технологии в основании элементов рисунка неизбежны подтравы и защитный слой не до конца закрывает токопроводный слой (Фиг.3).

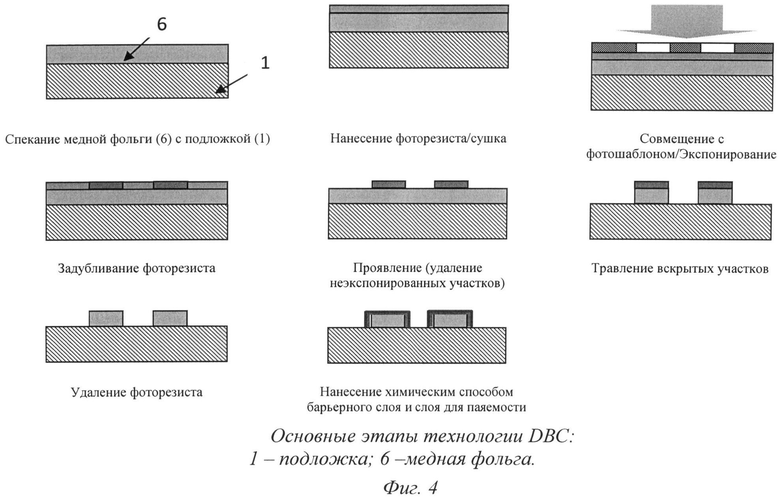

Технология DBC. Буквальный перевод - direct bonded copper [3]. Это создание рисунка металлизации по слою меди, вожженной в виде тонкой фольги в керамическую подложку.

Тонким листом фольги покрывается поверхность керамической подложки. Затем под действием давления и повышенной температуры производится спекание меди с подложкой.

Далее на поверхности меди изготавливается рисунок с помощью технологии, близкой к изготовлению печатных плат - фотолитография с последующим травлением рисунка (Фиг.4).

Недостатки:

- в силу технологических ограничений толщины такого медного рисунка могут быть не менее 100-125 мкм. Это очень большая толщина меди для последующего создания рисунка металлизации с качественным разрешением. Во многих применениях требуется значительно меньшая толщина - 15-40 мкм не более;

- цена изделий является высокой. Существенно выше цены теплопереходов по тонкопленочной технологии.

Наиболее близким (прототипом) к предлагаемому способу является способ получения токопроводящих дорожек методом тонкопленочной технологии [2].

Преимуществом предложенного способа по сравнению с наиболее близким аналогом является:

1) Значительное укорачивание технологического процесса.

- исключается процесс гальванического доращивания токопроводящего слоя.

- исключается многоэтапный процесс фотолитографии.

- исключается необходимость изготовления фотошаблонов рисунка металлизации.

2) Увеличивается качество токопроводящего слоя. Вакуумнонапыленный токопроводящий слой по электрическим параметрам более качественный, чем наносимый гальванохимическим способом. Такой слой также по электрическим параметрам выше, чем получаемый в другом способе - толстопленочная технология.

В отличие же от технологии DBC, в предлагаемом способе имеется возможность задавать требуемую толщину слоя металлизации в широких пределах.

3) Исключается применение прецизионного и дорогостоящего комплекса оборудования фотолитографии (установки совмещения и экспонирования, нанесения и проявления фоторезистов).

4) Способ более гибкий в применении, в отличие от всех перечисленных выше. Требуемый рисунок выполняется лазером при помощи программируемого манипулятора, быстро перестраивается и корректируется. В тонкопленочной технологии каждый тип рисунка металлизации требует предварительного изготовления фотошаблона. В толстопленочной технологии требуется изготовление трафарета. Аналогично и в технологии DBC.

5) Более высокая производительность. Так как этап прямого «рисования» рисунка металлизации многократно более быстрый (занимает несколько минут) по сравнению с получением рисунка методом фотолитографии (длительный цикл до нескольких часов), то кроме гибкости обеспечивается высокая производительность.

Предлагаемая технология нанесения токопроводящих рисунков отличается от перечисленных выше высоким качеством рисунка металлизации, ограниченным количеством операций процесса, гибкостью и высокой производительностью.

Способ заключается в (1) нанесении на непроводящую подложку сплошного токопроводящего многослойного покрытия методом напыления (например, магнетронного напыления). Покрытие должно состоять из адгезионного подслоя, обеспечивающего требуемую адгезию металлизации с подложкой, токопроводящего слоя из металла с хорошей электрической проводимостью и верхнего слоя металла играющего роль маски для последующего процесса.

Далее (2) полученный слой металлизации подвергается лазерному воздействию (предпочтительно работающем в короткоимпульсном режиме), так что часть маски испаряется, при этом может частично испаряться и токопроводящий слой. Таким образом, «проявляется рисунок металлизации». Далее (3) обработанная лазерным излучением подложка подвергается травлению в химическом растворе. При этом селективные травители не растворяют материал маски, но травят токопроводящий слой и адгезионный подслой на вскрытых от маски участках.

Далее (4) производится обработка в другом селективном химическом травителе, который удаляет маску, но не взаимодействует с токопроводящим слоем и адгезионным подслоем.

Далее (5) поверх подготовленной поверхности проводится химическое осаждение барьерного слоя, например никеля. Поверх которого (6) также химическим осаждением наносится слой, обеспечивающий паяемость поверхности (и/или сварку), это может быть слой иммерсионного золота или олова.

Нанесение сплошных слоев металлизации преимущественно осуществляют методом магнетронного напыления в едином технологическом цикле за один процесс.

В качестве материала адгезионного подслоя наряду с другими материалами используют хром, в качестве материала токопроводящего слоя - медь, а в качестве материала металлического слоя, выполняющего роль маски, ванадий.

Металлический слой, выполняющий роль маски, может быть получен последовательным напылением на подложку ванадия и титана.

Химические свойства материала маски отличаются от свойств материала токопроводящего слоя и материала адгезионного подслоя так, что первоначально в химическом травителе или травителях селективно растворяется токопроводящий слой и адгезионный подслой, при этом слой маски не растворяется, а далее в другом травителе селективно растворяется слой маски, а токопроводящий слой и адгезионный подслой не растворяются.

Создание рисунка на поверхности металла методом селективного испарения лазерным лучом также известны - лазерная гравировка. При лазерной гравировке испаряется предварительно нанесенный на непроводящую подложку, например керамическую, слой металлизации и получается заданный рисунок.

Однако технология такого «прямого рисования» имеет ряд недостатков:

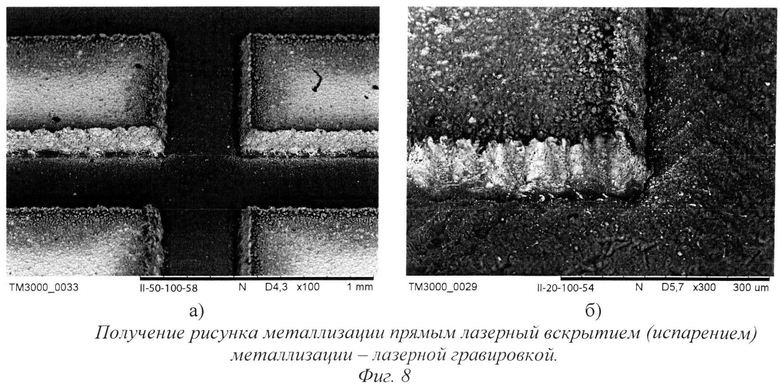

1) Процесс испарения под действием лазерного излучения недостаточно контролируем. Количество испаряемого материала сильно зависим от многих внешних параметров (оптические характеристики поверхности, температура в зоне испарения, стабильность лазерного пучка и его пространственная однородность). В связи с этим для прецизионного испарения необходима малая скорость. Иначе возможно как недоудаление металлизации, так и воздействие лазерного луча на подложку с ее повреждением (Фиг.7).

2) Кроме того, удаление металлизации на большую глубину приводит к тому, что большая часть продуктов испарения обратно оседает вблизи зоны воздействия. Из-за этого поверхность с оставшимся рисунком значительно загрязняется (Фиг.7).

В сущности один из этапов предлагаемой технологии и является лазерной гравировкой. Однако, она применяется в заявленном техническом решении только для вскрытия лазерным лучом тонкого слоя маски с последующим химическим травлением («проявлением» рисунка) - удалением токопроводящего слоя на вскрытых участках. Не требуется прецизионность лазерного воздействия и его большая мощность, так как общее количество удаляемого материала невелико (только слой маски). Соответственно и скорость процесса значительно возрастает.

Описание фигур.

На фигуре 1 изображена типичная структура дорожек металлизации. Дорожка металлизации на непроводящей подложке (1) обычно состоит из адгезионного подслоя (2) по необходимости, основного токопроводящего слоя (3), барьерного слоя (4), препятствующего диффузии материала из токопроводящего слоя и окислению слоя (5) для пайки или сварки

На фигуре 2 изображены основные этапы изготовления топологии микросхемы способом толстопленочной технологии: а) на поверхость непроводящей подложки (1) через трафарет наносится слой специальной пасты, содержащей проводящий состав; б) трафарет удаляется с поверхности подложки; в) подложка с нанесенным рисунком из нанесенной пасты помещается в печь, где происходит оплавление пасты с удалением из нее летучих и связующих компонентов; г) на полученные токопроводящие дорожки наносятся химическим способом барьерный слой (4) и поверх него слой (5) для пайки или разварки элементов микросхемы на токопроводящие дорожки.

На фигуре 3 изображены основные этапы изготовления топологии микросхемы способом тонкопленочной технологии: а) на непроводящую подложку (1) методом напыления наносятся тонкие металлические слои, а именно - адгезионный подслой (2) и поверх него тонкий слой проводящего металла или сплава (3); б)-д) методом фотолитографии на покрытой поверхности создается рисунок в слое фоторезиста со вскрытыми участками - окнами, при этом вскрытыми оказываются участки токопроводящих дорожек топологии; е) методом гальваники во вскрытых окнах проводится доращивание по толщине токопроводящего слоя; ж) поверх дорощенного токопроводящего слоя гальваническим методом наносятся барьерный слой 4 и слой 5 для пайки или разварки элементов микросхемы на токопроводящих дорожках; з) слой фоторезиста удаляется; и) сплошной слой металлизации под удаленным слоем фоторезиста удаляется химическим травлением

На фигуре 4 изображены основные этапы изготовления топологии микросхемы способом технологии DBC: а) на поверхность непроводящей подложки (1) наносится тонкая медная фольга (6), которая спекается с поверхностью подложки под действием прижимного усилия и повышенной температуры в печи; б)-д) методом фотолитографии на поверхности медного слоя создается рисунок в слое фоторезиста со вскрытыми участками - окнами, при этом закрытыми фоторезистом оказываются участки токопроводящих дорожек, топологии; е) химическим травлением из вскрытых участков удаляется слой меди; ж) фоторезист удалается; з) на полученные токопроводящие дорожки наносятся химическим способом барьерный слой 4 и поверх него - слой 5 для пайки или разварки элементов микросхемы на токопроводящие дорожки.

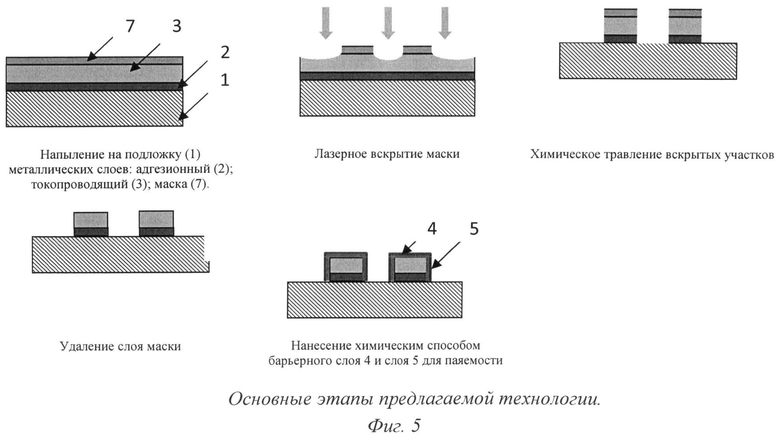

На фигуре 5 изображены основные этапы изготовления топологии микросхемы предложенным способом: а) на непроводящую подложку (1) за один процесс наносятся адгезионный подслой (2); токопроводящий слой (3) требуемой толщины и слой маски (7); б) лазерным излучением испаряется слой маски с участков не занятых рисунком дорожек топологии, при этом допускается частичное испарение и токопроводящего слоя (3); в) селективным химическим травлением во вскрытых участках рисунка удаляется токопроводящий слой (3) металлизации и адгезионный подслой (2); г) другим селективным трави-телем удаляется слой маски (7), не растворяя токопроводящий слой (3) и адгезионный подслой (2); д) на полученные токопроводящие дорожки наносятся химическим способом барьерный слой (4) и поверх него слой (5) для пайки или разварки элементов микросхемы на токопроводящие дорожки.

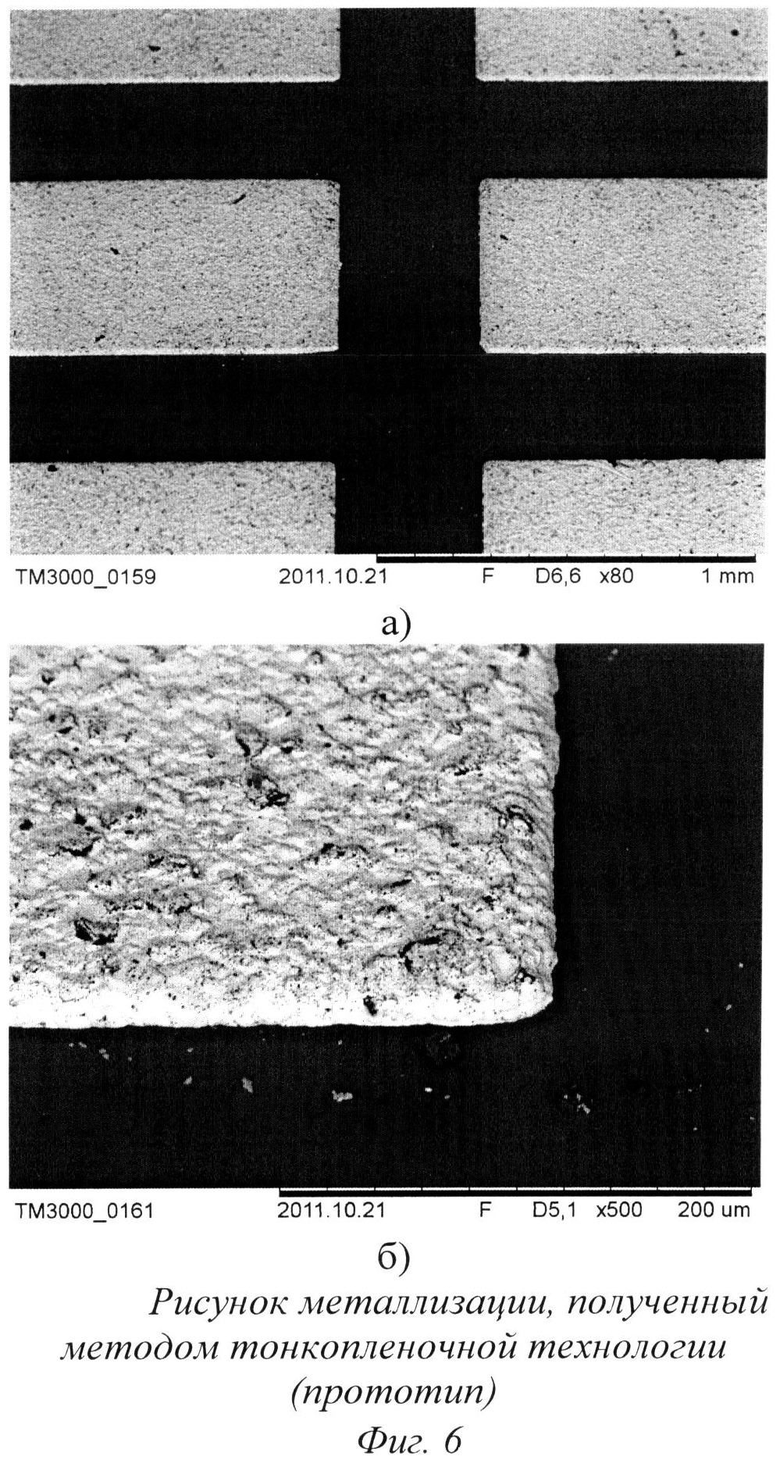

На фигуре 6 изображен вид поверхности керамической подложки из оксида алюминия с проводниками (адгезионный подслой - Cr, токопроводящий слой - Cu, барьерный слой - Ni, слой для пайки - Sn), полученными способом тонкопленочной технологии при увеличении 80х (а) и 500х (б) крат.

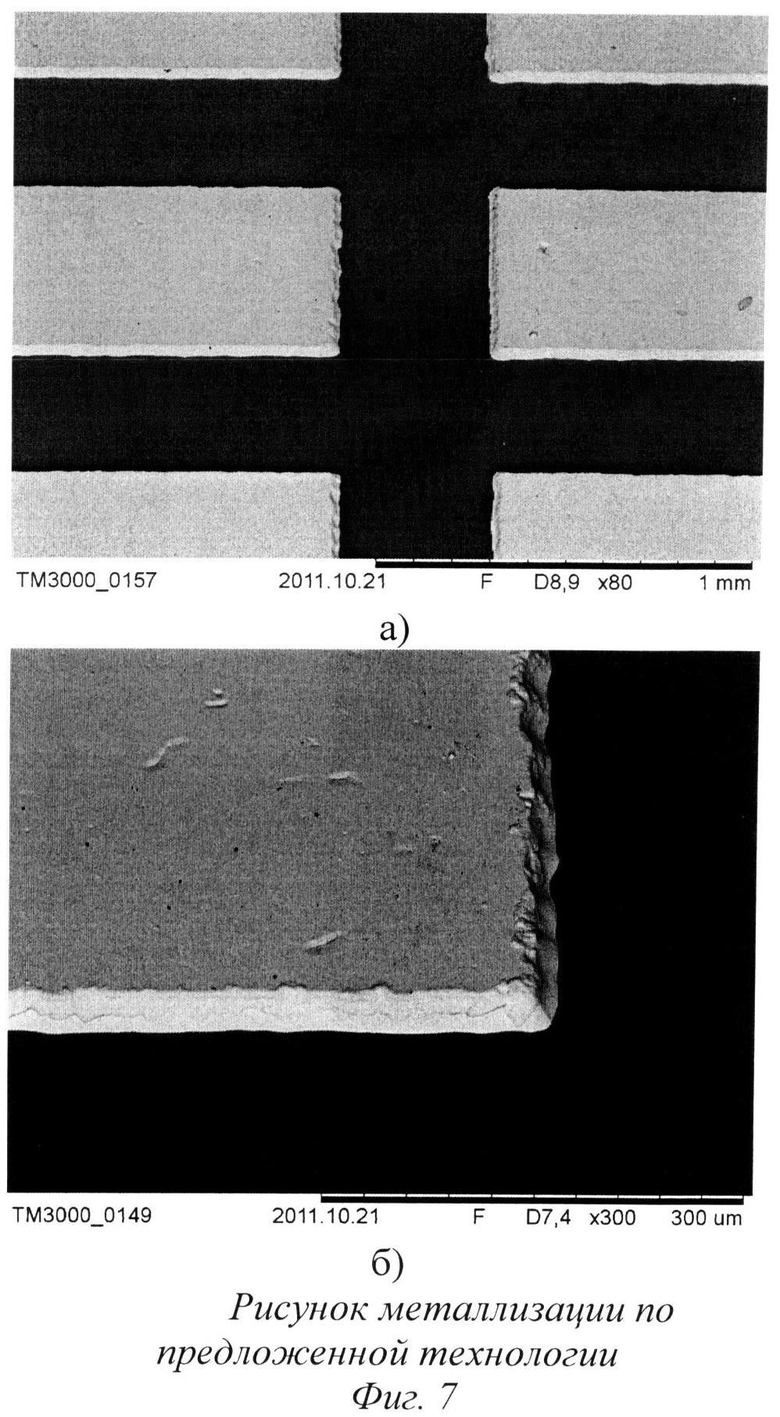

На фигуре 7 изображен вид поверхности керамической подложки из оксида алюминия (поликор) с проводниками (адгезионный подслой - Cr, токопроводящий слой - Cu, барьерный слой - Ni, слой для пайки - Au), полученными предлагаемым способом при увеличении 80х (а) и 500х (б) крат.

На фигуре 8 изображен вид поверхности кенамической подложки из оксида алюминия с предварительно нанесенным металлическим слоем (подслой - Cr, токопроводящий слой - Си), рисунок их токопроводящих дорожек создан испарением лазерным лучем токопроводящего слоя и адгезионного подслоя.

Примеры конкретного осуществления способа

Пример 1.

На полированную (Ra<0.1) керамическую подложку из оксида алюминия (поликор) методом магнетронного напыления за один процесс наносится многослойное металлическое покрытие, состоящее из слоев, характеристики которых приведены в Таблице 1. Нанесение многослойного покрытия за один процесс обеспечивается в магнетронной установке, имеющей соответствующий набор магнетронных мишеней (Cr, Cu, V).

Далее на импульсной лазерной установке, предназначенной для гравирования рисунка с помощью сканирования лазерным лучом, по поверхности подложки по заданной программе осуществляется селективное испарение верхнего тонкого слоя маски из ванадия. Неиспаренными остаются участки дорожек. Параметры лазерного излучения приведены в таблице 2.

Далее в селективном химическом травителе (состав и условия травления приведены в таблице 3) осуществляется травление меди до подслоя хрома. Селективный травитель не растворяет рисунок из ванадия и не растворяет подслой хрома.

Далее в селективном травителе (состав и условия травления приведены в таблице 3) осуществляется травление подслоя хрома, при этом не травится рисунок из ванадия и не травится медь.

Далее в третьем селективном травителе (состав и условия травления приведены в таблице 3) стравливается маска из ванадия. При этом травитель не взаимодействует с медью рисунка токопроводящих дорожек и с подслоем хрома.

После указанных этапов селективного травления на поверхности остается рисунок из токопроводящих дорожек, состоящих из подслоя хрома и основного токопроводящего слоя меди.

Далее химическим методом осуществляется осаждение на поверхности токопроводящих дорожек барьерного слоя никеля и за ним также химическим методом - слоя золота.

HNO3 - 5 мл/л

HCl - 10 мл/л

Пример 2.

На шлифованную (Ra<0.6) керамическую подложку из нитрида алюминия методом магнетронного напыления за один процесс наносится многослойное металлическое покрытие, состоящее из слоев, характеристики которых приведены в Таблице 4. В данном процессе в качестве маски напыляется двухслойное покрытие ванадий/титан. Двухслойная усиленная маска необходима в связи с развитой шероховатой поверхностью подложки. В связи с этим поверхность маски будет иметь повышенную шероховатость и для усиления ее защитных свойств необходимо более сложное (двуслойное покрытие) в отличие от случая с полированной поверхностью подложки.

Нанесение многослойного покрытия за один процесс, т.е. в едином технологическом цикле, обеспечивается в магнетронной установке, имеющей соответствующий набор магнетронных мишеней (Cr, Cu, V, Ti).

Далее на импульсной лазерной установке, предназначенной для гравирования рисунка с помощью сканирования лазерным лучем, по поверхности подложки по заданной программе осуществляется селективное испарение верхнего слоя маски, состоящей из тонких слоев ванадия и титана. Неиспаренными остаются участки дорожек. Параметры лазерного излучения приведены в таблице 5.

Далее в селективном химическом травителе (состав и условия травления приведены в таблице 6) осуществляется травление меди до подслоя хрома. Селективный травитель не растворяет ванадий и титан двуслойной маски и не растворяет подслой хрома.

Далее в селективном травителе (состав и условия травления приведены в таблице 6) осуществляется травление подслоя хрома, при этом не растворяются ванадий и титан двухслойной маски и не травится медь.

Далее в третьем селективном травителе (состав и условия травления приведены в таблице 6) стравливается слой ванадия и титана двухслойной маски. При этом травитель не взаимодействуют с медью рисунка токопроводящих дорожек и с подслоем хрома.

После указанных этапов селективного травления на поверхности остается рисунок из токопроводящих дорожек, состоящих из подслоя хрома и основного токопроводящего слоя меди.

Далее химическим методом осуществляется осаждение на поверхности токопроводящих дорожек барьерного слоя никеля и за ним также химическим методом - слоя золота.

HNO3 - 5 мл/л

HCl - 10 мл/л

Литература

1. Технология тонких и толстых пленок для микроэлектроники: Пер. с англ. / Чарльз Е. Джоветт.- М.: Металлургия, 1980. - 112 с. - (в пер.)

2. Получение тонкопленочных элементов микросхем/ Б.С.Данилин - М.: Энергия 1977. - 135 [1] с.

3. Handbook of ceramics, glasses, and diamonds/C.A. Harper - McGraw-Hill Professional 2001, 848р.

4. http://www.electrovac.com/sprache2/n160349/n.html

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2040130C1 |

| Способ формирования тензорезисто-POB | 1978 |

|

SU804718A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ КРЮЧАТОВА В.И. | 2007 |

|

RU2342812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСКОВОЙ ПЛАТЫ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2006 |

|

RU2338341C2 |

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек | 2023 |

|

RU2806812C1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ К ПЛАНАРНОЙ СТОРОНЕ СТРУКТУРЫ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ НИЗКОЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКОВ ГРУППЫ АВ | 1993 |

|

RU2084988C1 |

Изобретение относится к электронной технике и может быть использовано при формировании токопроводящих дорожек для коммутации электронных схем и полупроводниковых приборов. Сущность изобретения: способ создания токопроводящих дорожек включает нанесение сплошных слоев металлизации на непроводящую подложку, формирование рисунка металлизации, нанесение на сформированные дорожки защитного барьерного слоя и слоя для пайки и/или сварки элементов деталей на токопроводящие дорожки. Нанесение сплошных слоев металлизации осуществляют последовательным нанесением на непроводящую подложку адгезионного подслоя, токопроводящего слоя и металлического слоя, выполняющего роль маски. Для формирования рисунка металлизации формируют маску методом лазерного испарения на участках металлического слоя, выполняющего роль маски, не занятых токопроводящими дорожками, затем удаляют селективным химическим травлением токопроводящий слой и адгезионный подслой во вскрытых участках, селективным химическим травлением удаляют маску, после чего наносят защитный барьерный слой и слой для пайки и/или сварки. Изобретение позволяет повысить качество рисунка металлизации, сократить количество операций и повысить производительность процесса. 4 з.п. ф-лы, 8 ил., 6 табл.

1. Способ создания токопроводящих дорожек, включающий нанесение сплошных слоев металлизации на непроводящую подложку, формирование рисунка металлизации, нанесение на сформированные дорожки защитного барьерного слоя и слоя для пайки и/или сварки элементов деталей на токопроводящие дорожки, отличающийся тем, что нанесение сплошных слоев металлизации осуществляют последовательным нанесением на непроводящую подложку адгезионного подслоя, токопроводящего слоя и металлического слоя, выполняющего роль маски, для формирования рисунка металлизации формируют маску методом лазерного испарения на участках металлического слоя, выполняющего роль маски, не занятых токопроводящими дорожками, затем удаляют селективным химическим травлением токопроводящий слой и адгезионный подслой во вскрытых участках, селективным химическим травлением удаляют маску, после чего наносят защитный барьерный слой и слой для пайки и/или сварки.

2. Способ по п.1, отличающийся тем, что нанесение сплошных слоев металлизации осуществляют методом магнетронного напыления в едином технологическом цикле.

3. Способ по п.1, отличающийся тем, что в качестве материала адгезионного подслоя используют хром, в качестве материала токопроводящего слоя используют медь, а в качестве материала металлического слоя, выполняющего роль маски, используют ванадий.

4. Способ по п.1, отличающийся тем, что металлический слой, выполняющий роль маски, наносят последовательным напылением на подложку ванадия и титана.

5. Способ по п.1, отличающийся тем, что химические свойства материала маски отличаются от свойств материала токопроводящего слоя и материала адгезионного подслоя так, что первоначально в химическом травителе или травителях селективно растворяется токопроводящий слой и адгезионный подслой, при этом слой маски не растворяется, а далее в другом травителе селективно растворяется слой маски, а токопроводящих слой и адгезионный подслой не растворяются.

| US 7064446 B2, 20.06.2006 | |||

| US 6211568 B1, 03.04.2001 | |||

| US 4910169 A, 20.03.1990 | |||

| US 7321140 B2, 22.01.2008 | |||

| US 7943505 B2, 17.05.2011 | |||

| Машина для изготовления основ валяной обуви | 1941 |

|

SU71476A1 |

Авторы

Даты

2013-09-27—Публикация

2012-06-07—Подача