Изобретение относится к технологии наклейки TP на внутренние цилиндрические поверхности УЭ датчиков силы, перегрузки и момента.

Известен способ наклейки TP, основанный на полимеризации клея под давлением при высокой температуре. При этом прижим TP к УЭ производится через специальные прокладки, как правило, с помощью струбцин, а нагрев в термостатах [1]. Недостаток этого способа заключается в сложности, а иногда и невозможности его применения для крепления TP на внутренние цилиндрические поверхности УЭ, так как в малых замкнутых объемах практически невозможно использование струбцин.

Наиболее близким по технической сущности к предлагаемому изобретению является способ наклейки TP на УЭ с помощью разогретой струи воздуха. Струю воздуха нагревают до температуры полимеризации клея и направляют перпендикулярно поверхности TP, она и прижимает TP к поверхности УЭ давлением 2…3 кг/см2 [2]. Этот способ также не применим для наклейки TP на внутренние цилиндрические поверхности УЭ.

Целями изобретения являются: повышение точности крепления TP на внутренней поверхности цилиндра, снижение трудоемкости наклейки TP на подобные УЭ, создание возможности групповой наклейки партии УЭ на разные номинальные нагрузки и для различного назначения.

Эти цели достигаются тем, что из тонкого, гибкого листа фольгированного медью изоляционного материала, например стеклотекстолита, групповым методом изготавливаются матрицы с требуемой рисунком из меди. Матрица содержит проводники, регулировочные резисторы, знаки для установки TP и контактные площадки. При разделке листа на отдельные подложки в зонах контактных площадок для TP формируются сквозные отверстия, затем с помощью кусочков двустороннего скотча по площади равных размерам TP, их липкой стороной закрепляют на фронтальных поверхностях TP, с тыльной стороны подложки вставляют выводы TP в отверстия контактных площадок; другой липкой стороной скотча согласно разметке закрепляют TP на тыльной стороне подложки, припаивают выводы TP к контактным площадкам, к другим контактным площадкам припаивают выводы регулировочных резисторов, производят старение паек и элементов схемы, далее предварительно регулируют баланс моста и чувствительность, помещают подложку в термокамеру и по результатам измерений производят регулировку температурного дрейфа «нуля» и чувствительности; затем подложку ориентируют относительно продольной оси оправки, на которой закреплен резиновый патрубок, укладывают подложку на него фронтальной стороной, скручивают ее в цилиндр охватывающий патрубок и фиксируют в этом положении с помощью ниток, закрепляемых по краям подложки. Далее на тыльные поверхности TP и пунктирно по периферии подложки наносят клей, например ВК - 58, вводят оправку с подложкой в полость цилиндра УЭ, фиксируют оправку на УЭ и помещают их в нагретую до 60…70°С термокамеру, подают в оправку воздух под давлением 2…3 кг/см2. Под давлением патрубок, увеличиваясь в объеме, прижимает подложку и TP к поверхности цилиндра. После 2…3 ч давление снимают, УЭ охлаждают вместе с печью, из УЭ извлекают оправку, проверяют целостность элементов схемы и величину сопротивления изоляции TP относительно корпуса УЭ.

Чтобы исключить влияние шунтирования подложкой УЭ, при разделке листа с матрицами на отдельные подложки в них формируют сквозные окна по размерам больше TP на 1…2 мм, припаивают выводы TP к контактным площадкам, производят настройку параметров, и производят наклейку ТР.

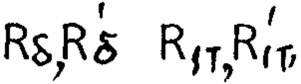

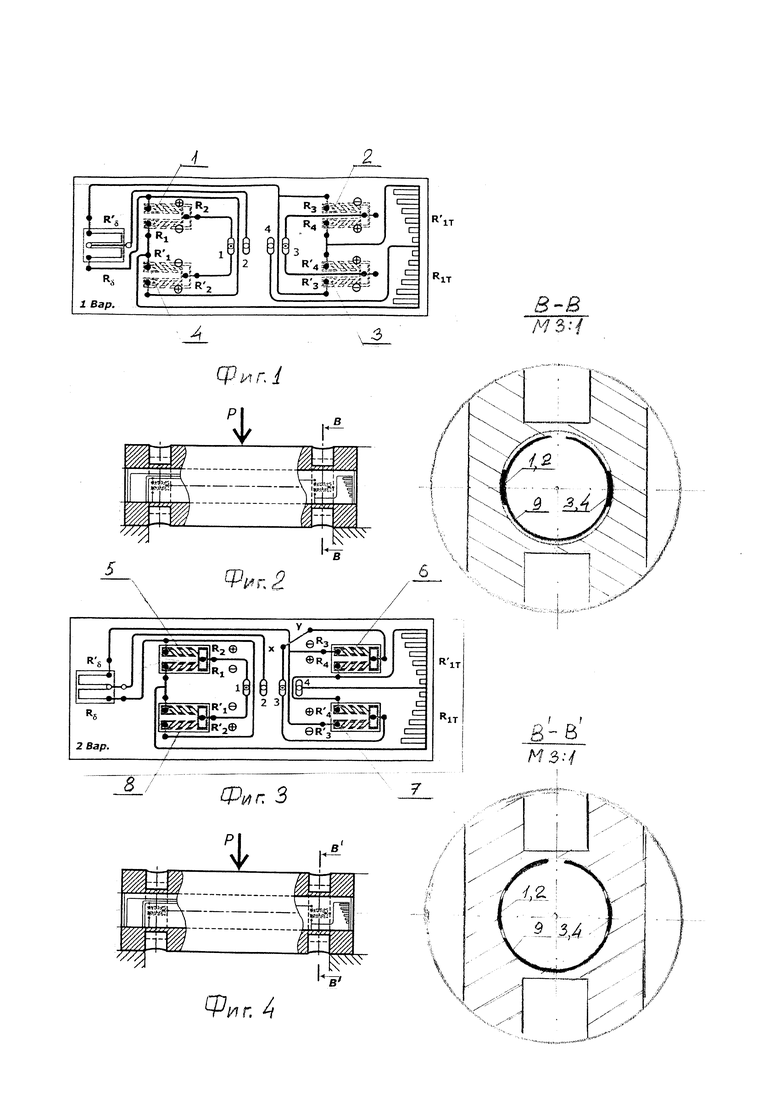

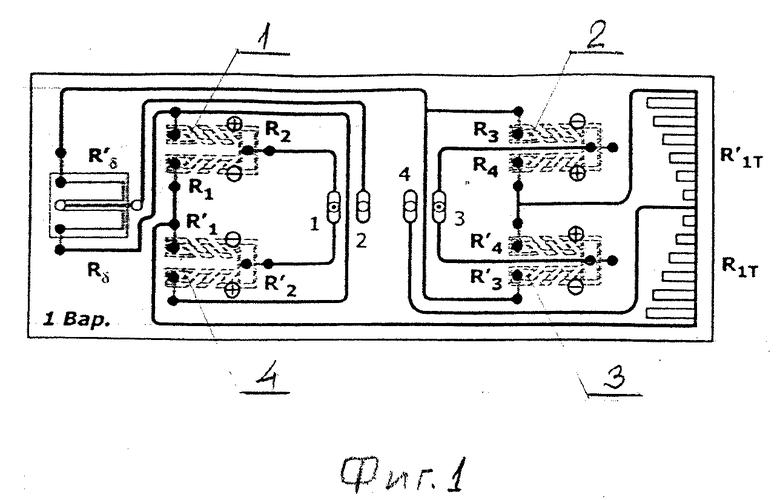

На Фиг. 1 изображена подложка без окон, к ней с тыльной стороны скотчем прикреплены полумосты TP - 1, 2, 3, 4, а с фронтальной-регулировочные резисторы  межсоединения и контактные площадки.

межсоединения и контактные площадки.

На Фиг. 2 показан УЭ, сечение В-В, приклеенные TP и пунктирно по контуру подложка 9.

На Фиг. 3 изображена подложка с четырьмя окнами - 5, 6, 7, 8, с фронтальной стороны припаянные полумосты - 1, 2, 3, 4, регулировочные резисторы, межсоединения и контактные площадки.

На Фиг. 4 показан УЭ, сечение В'-В', приклеенные TP и пунктирно по контуру подложка 9.

Предлагаемый способ наклейки имеет определенные преимущества в сравнении с известными, а именно:

1. Повышается точность позиционирования и наклейки TP на УЭ.

2. Исключается необходимость использования струбцин, снижается трудоемкость наклейки TP на внутренние цилиндрические поверхности УЭ.

3. Данный способ позволяет проводить групповые наклейки УЭ разных типов и различного назначения.

4. При его реализации возможна предварительная регулировка практически всех параметров за исключением ползучести и временной стабильности «нуля».

5. Предлагаемый способ наклейки TP может быть частично автоматизирован.

Источники информации, принятые авторами при экспертизе:

1.3. Рузга «Электрические тензометры сопротивления», М., «Мир», 1964, стр. 93-98.

2. Авт. свидетельство №550525, М. Кл, G01B 7/18, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2023 |

|

RU2802536C1 |

| АКСЕЛЕРОМЕТР | 2024 |

|

RU2829295C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2023 |

|

RU2803392C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2024 |

|

RU2829565C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2816669C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2022 |

|

RU2795669C1 |

| РАСХОДОМЕР | 2024 |

|

RU2832834C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК СИЛЫ | 2024 |

|

RU2829304C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2024 |

|

RU2819553C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2022 |

|

RU2807002C1 |

Изобретение относится к области приборостроения и может быть использовано при создании тензорезисторных (TP) датчиков для измерения сил, перегрузок, моментов, с упругим элементом (УЭ) в форме цилиндра с внутренним цилиндрическим каналом. Способ заключается в том, что TP скотчем закрепляется на тыльной стороне гибкой подложки, которая фронтальной стороной укладывается на оправку, одетую в резиновый патрубок, и скручивается вокруг патрубка в цилиндр; на TP наносится клей, оправка с подложкой вводится во внутренний цилиндр УЭ и они помещаются в разогретую до 60…70°С термокамеру, в оправку подается воздух под давлением 2…3 кг/см2, патрубок раздувается и прижимает TP и подложку к поверхности цилиндра, клей под давлением и при температуре полимеризуется и TP надежно приклеивается к стенке цилиндра, после чего оправка с патрубком выводится из полости УЭ. Технический результат - повышение точности расположения и закрепления TP на УЭ с внутренней цилиндрической полостью, снижение трудоемкости наклейки TP на подобные УЭ, возможность групповой наклейки для УЭ на разные нагрузки и для различного назначения. 1 з.п. ф-лы, 4 ил.

1. Способ наклейки тензорезисторов (TP) на внутреннюю поверхность цилиндрического упругого элемента (УЭ), включающий формирование мостовой схемы, нанесение клея на тыльные поверхности TP, прижим TP к поверхности УЭ, нагрев, охлаждение, отличающийся тем, что при групповом изготовлении матриц из фольгированного медью тонкого и гибкого листа диэлектрика, рисунок которых включает межсоединения, регулировочные резисторы, контактные площадки и реперные знаки для определения местоположения TP, при разделке листа с матрицами на отдельные подложки одновременно в зонах контактных площадок формируют сквозные отверстия, затем с помощью двустороннего скотча, по площади равного площади TP, к каждому TP со стороны покрышек прикрепляют скотч, с тыльной стороны подложки вставляют выводы TP в отверстия контактных площадок, другой липкой стороной скотча согласно реперным знакам TP прикрепляют к тыльной стороне подложки, припаивают выводы TP к контактным площадкам, к другим контактным площадкам припаивают выводы регулировочных резисторов, производят старение паек и схемы, осуществляют предварительную регулировку мостовой схемы путем балансировки моста и регулировки чувствительности, помещают подложку в термокамеру и по результатам измерений производят предварительную регулировку температурного дрейфа «нуля» и температурных изменений чувствительности, после чего подложку ориентируют относительно продольной оси оправки, служащей для подачи воздуха под давлением, на которой закреплен резиновый патрубок, укладывают на него фронтальной стороной подложку, сворачивают ее в форме цилиндра и фиксируют в таком виде с помощью ниток, закрепляя их на концах подложки, наносят на тыльные поверхности TP и пунктирно по периферии подложки клей, вводят оправку с подложкой в полость цилиндра, фиксируют оправку на УЭ и помещают их в нагретую до 60…70°С термокамеру, в оправку подают давление 2…3 кг/см2, под давлением патрубок увеличивается в объеме и прижимает подложку с TP к внутренней поверхности цилиндра, выдерживают их при температуре и давлении 2…3 часа, затем снимают давление, УЭ охлаждают вместе с термокамерой и вынимают из него оправку, проверяют целостность элементов схемы и величину сопротивления изоляции.

2. Способ по п. 1, отличающийся тем, что при разделке матриц на отдельные подложки в них формируют сквозные окна по размерам большие, чем TP, на 1…2 мм, припаивают выводы TP к контактным площадкам, делают предварительную регулировку параметров схемы и производят наклейку TP аналогичным образом.

| Способ контроля качества наклеивания тензорезисторов | 1984 |

|

SU1180682A1 |

| Способ монтажа тензорезисторов на валу и устройство для его осуществления | 1982 |

|

SU1016704A1 |

| Способ закрепления тензорезистора на поверхности детали | 2019 |

|

RU2715890C1 |

| Устройство для очистки и смазки каната | 1983 |

|

SU1169303A1 |

| CN 108120369 A, 05.06.2018 | |||

| US 4767484 A1, 30.08.1988 | |||

| CN 105136014 B, 24.07.2018. | |||

Авторы

Даты

2023-11-09—Публикация

2022-11-10—Подача