Область техники, к которой относится изобретение

Изобретение относится к контейнерам, более конкретно к одноразовым контейнерам, герметично закрытым покрывной пленкой или другой верхней частью, выполненной с возможностью сведения к минимуму доступа потока воздуха или пара в контейнер. Такие контейнеры используют для продуктов питания, например, кофейные капсулы для применения в системе для приготовления напитков.

Хорошо известны одноразовые барьерные пластиковые контейнеры, герметично закрытые покрывной пленкой. Такие контейнеры, как правило, включают в себя корпус контейнера, имеющий боковую стенку или боковые стенки и обод, проходящий наружу от верхней части боковой стенки, и покрывную пленку или ее аналог, закрывающий верхнюю часть корпуса контейнера за счет герметичного соединения с ободом.

Уровень техники

Некоторые известные корпусы контейнеров получают из ламинированного материала, включающего пластиковый барьер.

С одной стороны, одноразовые пластиковые барьерные контейнеры, уже представленные на рынке, демонстрируют хорошую герметизацию между корпусом контейнера и закрывающей крышкой благодаря растяжимости пластика, составляющей около 600%: обод пластикового термоформованного/литого корпуса контейнера имеет плоскую поверхность и постоянную толщину. Это обеспечивает надежную герметизацию закрывающей крышки на ободе таких корпусов контейнера.

С другой стороны, потребители ищут более экологичные и безопасные упаковочные материалы с «натуральными» аспектами привлекательности.

Слоистый материал на основе PLA (например, PLA/PVOH/PLA, где PLA — полимолочная кислота, а PVOH — поливиниловый спирт) является компостируемым, тогда как бумага придает ощущение «натуральности». Таким образом, одноразовый корпус контейнера, изготовленный из слоистого материала на основе бумаги и PLA, отвечает интересам потребителя. Термосварка осуществляется с помощью пластикового материала на основе PLA.

К сожалению, растяжимость бумаги составляет приблизительно 10%. Таким образом, в корпусах контейнеров, изготовленных из такого материала с добавлением бумаги, при придании плоскому листу бумаги объемной формы на поверхности обода контейнера образуются заломы (до 1 мм). Следовательно, при герметичном соединении закрывающей крышки с ободом корпуса контейнера между корпусом контейнера и закрывающей крышкой или между слоями ламинированного материала с добавлением бумаги образуются каналы. Такие каналы позволяют газу и пару (влаге) поступать в контейнер, что при длительном хранении отрицательно сказывается на качестве содержащегося в нем ингредиента. При термосваривании обычными термозапаивающими головками заломы отчасти сохраняются, в результате чего невозможно обеспечить герметизацию в области заломов. Таким образом, хотя можно обеспечить частично эффективную герметизацию, содержимое контейнера тем не менее в некоторой степени подвергается воздействию внешнего воздуха и влаги, просачивающихся в области этих заломов. Это, в свою очередь, ускоряет порчу содержимого контейнера. Кислородо- и пароизоляционные свойства на ободе обеспечиваются в недостаточной степени.

Решение заключается в добавлении пластикового обода для обеспечения гладкой и ровной поверхности обода. Такие контейнеры с возможностью герметизации обода описаны в EP1485178. В действительности в EP1485178 предложены различные корпуса контейнеров, имеющие полностью или частично герметичный обод или кромку. Герметизирующий материал обычно получают из пластика, такого как полиолефин, нейлон, полиэтилентерефталат, поликарбонат или другие технические термопластичные смолы. Этот герметизирующий материал покрывает по меньшей мере часть обода или кромки и может проходить на расстоянии от наружного края обода. Наружная поверхность герметизирующего материала является, по существу, гладкой, даже на тех частях материала, которые заполняют или перекрывают неровности обода. Кроме того, герметизирующий обод образует герметичный барьер для газов и влаги и может быть герметично закрыт пленкой или другим материалом для полной изоляции внутреннего пространства контейнера.

Однако используемый для герметизации полимер является дорогостоящим, и использование некоторого количества материала приводит к увеличению времени цикла, необходимого для формования полезных корпусов контейнеров. Кроме того, это усложняет процесс изготовления.

Для снижения влияния герметизации обода на производственные затраты и время в EP1485178 предлагается уменьшить количество полимера путем герметизации только части обода или кромки. Например, герметизирующий материал наносят только на нижнюю сторону обода. При нанесении смолы методом впрыскивания только на нижнюю или боковую сторону обода в процессе литья под давлением открытые картонные складки на верхней поверхности обода прижимаются наверху к поверхности металлической формы горячим веществом, впрыскиваемым под высоким давлением, которое прижимает или «приутюживает» складки к верхней поверхности кромки. Это позволяет получить улучшенную герметизирующую поверхность на верхней стороне, что обеспечивает герметичное уплотнение в области теперь уже распрямленных складок. Кроме того, гладкая поверхность герметизирующей нижней стороны обода также может быть прикреплена к закрывающей крышке, при этом последняя загнута вниз.

Тем не менее в этом решении по-прежнему используются герметизирующий материал и впрыскивание этого материала в форму. Это позволяет сократить затраты и время на изготовление, но лишь в незначительной степени. Кроме того, это решение не оправдывает ожиданий потребителей в отношении натуральности продуктов.

В принадлежащей Billerud патентной заявке WO 2015/082268 описано другое решение, в соответствии с которым заломы, образующиеся вследствие трехмерной деформации бумажного слоя корпуса контейнера, повторно закрывают путем распыления или нанесения иным образом покрытия на материал для «заполнения» заломов перед герметическим прикреплением верхней крышки. Недостаток этого решения заключается в необходимости дополнительного компонента конструкции капсулы (т.е. материала покрытия обода), а также дополнительной стадии распыления и оборудования, что повышает стоимость и сложность процесса.

Следовательно, существует потребность в разработке способа обеспечения надлежащей герметизации слоистых материалов на основе бумаги/PLA, в котором используют современные технологии изготовления, при этом без добавления какого-либо дополнительного элемента контейнера.

Раскрытие изобретения

Целью настоящего изобретения является обеспечение более простого и экономичного способа изготовления для производства герметичных одноразовых контейнеров для пищевых продуктов, таких как кофейные капсулы. В частности, целью изобретения является исключение необходимости герметизации, даже частичной, обода капсулы.

Способ изготовления настоящего изобретения также направлен на обеспечение эффективной герметизации в области обода одноразовых контейнеров для пищевых продуктов для обеспечения качества готового напитка и достаточного срока хранения за счет достаточных кислородо- и пароизоляционных свойств даже в случае, если корпус контейнера изготовлен из слоистого материала на основе бумаги/PLA.

Другими словами, целью изобретения является обеспечение новой безопасной для окружающей среды капсулы без герметизирующего элемента обода, которая является по меньшей мере такой же герметичной, как и капсулы предшествующего уровня техники, имеющие герметизирующие элементы обода.

С этой целью производственный способ изготовления герметичных одноразовых контейнеров для пищевых продуктов в соответствии с изобретением включает:

- формование корпуса трехмерного контейнера, имеющего периферийный верхний обод, путем штамповки двухмерной заготовки на прессе, причем двухмерная заготовка включает в себя участок обода и участок стенки,

- размещение закрывающей крышки на корпусе контейнера,

- герметизацию закрывающей крышки на ободе корпуса контейнера, например, путем приложения друг к другу первого штампа и второго штампа запаивающей головки. Герметизация может представлять собой, например, термосварку, ультразвуковую сварку или индукционное запаивание.

Следует отметить, что «участок обода» двухмерной заготовки относится к наружной части двухмерной заготовки, которая образует обод трехмерного контейнера после стадии формования. Аналогичным образом «участок стенки» двухмерной заготовки относится к центральной части заготовки, которая образует боковую (-ые) стенку (-и) и нижнюю часть трехмерного контейнера после стадии формования.

Способ в соответствии с настоящим изобретением отличается тем, что он включает стадию рилевания перед формованием корпуса контейнера, на которой в периферийной зоне двухмерной заготовки формируют линии рилевки путем рилевания, штамповки или тиснения двухмерной заготовки с помощью рилевочной формы или штампа для тиснения, причем эта периферийная зона охватывает по меньшей мере часть участка обода. Рилевание может представлять собой макро- или микрорилевание. Периферийная зона, в которой формируют линии рилевки, далее именуется «предварительно рилеванной периферийной зоной». Такие методы рилевания, штамповки или тиснения известны как таковые и не будут более подробно описаны в настоящем документе.

Иными словами, изобретение, по существу, состоит из предварительного рилевания двухмерной заготовки в зоне (предварительно рилеванной периферийной зоне), в которой при формовании корпуса трехмерного контейнера образуются заломы. Затем при штамповке двухмерной заготовки для формования корпуса трехмерного контейнера происходит уменьшение, компенсация или даже почти устранение этих заломов за счет линий рилевки.

Рилевание — хорошо известная технология, которая проста в реализации с применением простых инструментов при небольших затратах. До настоящего времени данную технологию применяли к упаковочному картону для создания линий сгиба. В настоящем изобретении эту технологию используют с другой целью, на ранней стадии производственного процесса изготовления герметичных одноразовых контейнеров для пищевых продуктов — для улучшения способности контейнера обеспечивать защиту содержимого от кислорода и пара из окружающей среды. Стадия рилевания может быть выполнена с использованием оборудования с плоской платформой или иного вращающегося оборудования: рилевочная линейка толкает двухмерную заготовку в точно вырезанную канавку в матрице, на которой находится двухмерная заготовка. При этом стадия рилевания (или иначе штамповки или тиснения) может выполняться одновременно с высечкой плоской заготовки, которая будет использоваться для формования корпуса будущего контейнера. Это является преимуществом, поскольку не приводит к существенному повышению стоимости или усложнению промышленного процесса.

В предпочтительных вариантах осуществления способ изготовления в соответствии с изобретением также включает один или несколько из следующих признаков.

Двухмерная заготовка представляет собой диск; и корпус контейнера и обод имеют круглое сечение.

Линии рилевки, сформированные на двухмерной заготовке, направлены по прямой. В альтернативном варианте осуществления линии рилевки имеют волнообразную форму.

Несмотря на возможность создания на двухмерной заготовке линий рилевки, проходящих в окружных направлениях, по меньшей мере часть линий рилевки, сформированных в периферийной зоне, предпочтительно проходит в направлении от центра к периферии двухмерной заготовки. Например, если двухмерная заготовка представляет собой диск, а линии рилевки направлены по прямой, линии рилевки совпадают с радиусами диска.

В первом варианте осуществления линии рилевки формируют только на части участка обода двухмерной заготовки, например, от наружного края участка обода.

В альтернативном варианте осуществления предварительно рилеванная периферийная зона охватывает весь участок обода двухмерной заготовки. Например, каждая линия рилевки или по меньшей мере некоторые из них проходят по всей ширине участка обода от наружного края до внутреннего края участка обода. В качестве другого примера участок обода может иметь линии рилевки, проходящие от наружного края участка обода вдоль наружной части ширины участка обода, и другие линии рилевки, проходящие от внутреннего края участка обода вдоль внутренней части участка обода (иными словами, линии рилевки присутствуют на участке обода по всей ширине, но линии рилевки не проходят непрерывно от наружного края до внутреннего края участка обода).

Предварительно рилеванная периферийная зона может быть ограничена участком обода, т.е. за пределами участка обода линия рилевки отсутствует.

В альтернативном варианте осуществления некоторые линии рилевки также сформированы на участке стенки двухмерной заготовки. Другими словами, предварительно рилеванная периферийная зона охватывает не только по меньшей мере часть участка обода, но также по меньшей мере часть участка стенки двухмерной заготовки, предпочтительно часть участка стенки, проходящую от внутреннего края участка обода.

Например, по меньшей мере некоторые линии рилевки, сформированные на участке обода, проходят на участке стенки за пределами внутреннего края участка обода в направлении к центру двухмерной заготовки. Дополнительно или в качестве альтернативы первая линия рилевки на участке обода может продолжаться на участке стенки, при этом вторая линия рилевки имеет форму, отличную от формы первой линии рилевки (например, вторая линия рилевки сформирована на другой стороне двухмерной заготовки, или вторая линия рилевки имеет ширину, отличную от ширины первой линии рилевки, и т.п.).

Предварительно рилеванная периферийная зона имеет ширину в диапазоне от 5 мм до 20 мм у двухмерной заготовки, имеющей диаметр или диагональ (например, если корпус контейнера и обод имеют прямоугольное или квадратное сечение) в диапазоне от 60 мм до 80 мм.

В первом предпочтительном варианте осуществления двухмерная заготовка представляет собой диск и имеет диаметр от 10 мм до 100 мм, предпочтительно от 40 мм до 80 мм, более предпочтительным является диаметр 68 мм или 73 мм; обод имеет ширину от 6 мм до 12 мм, и предварительно рилеванная периферийная зона также имеет ширину от 6 мм до 12 мм.

Во втором предпочтительном варианте осуществления двухмерная заготовка представляет собой диск и имеет диаметр от 10 мм до 100 мм, предпочтительно от 40 мм до 80 мм, более предпочтительным является диаметр 68 мм или 73 мм; обод имеет ширину приблизительно 7 мм, а предварительно рилеванная периферийная зона имеет ширину приблизительно 15 мм, включая участок обода 7 мм (т.е. предварительно рилеванный периферийный участок также продолжается на участке стенки на расстояние приблизительно 8 мм).

На первой стороне двухмерной заготовки формируют линии рилевки.

В альтернативном варианте осуществления линии рилевки формируют на обеих сторонах двухмерной заготовки. Например, линии рилевки формируют поочередно на обеих сторонах двухмерной заготовки, т.е. за линией рилевки, сформированной на первой стороне двухмерной заготовки, следует линия рилевки, сформированная на второй стороне двухмерной заготовки, так, что на каждой стороне двухмерной заготовки формируется последовательность «позитивных» (вогнутых) линий рилевки и «негативных» (выпуклых) линий рилевки вдоль периферийной зоны; иными словами, периферийная зона представляет собой гофрированную зону.

Двухмерная заготовка может иметь толщину в диапазоне от 100 микрон до 500 микрон, предпочтительно от 150 мкм до 300 мкм, более предпочтительно от 200 мкм до 210 мкм.

Глубина линий рилевки составляет от 0,1 мм до 1 мм, предпочтительно от 0,5 мм до 1 мм.

Ширина линий рилевки составляет от 0,1 мм до 0,7 мм, предпочтительно от 0,2 мм до 0,7 мм, более предпочтительно от 0,5 мм до 0,7 мм.

Линии рилевки ориентированы в радиальном направлении капсулы и разнесены друг от друга с шагом в диапазоне от 0,2 мм до 2 мм, измеренным по внутреннему краю участка обода, причем шаг представляет собой расстояние (размер прямолинейного сегмента) между пересечением линии рилевки с внутренним краем обода и пересечением следующей линии рилевки с внутренним краем. Это обеспечивает плотность предварительного рилевания в области обода капсулы, что способствует устранению или по меньшей мере существенному уменьшению образования линий рилевки во время формования так, что участок обода капсулы, по существу, не имеет каналов или заломов, в результате чего можно обеспечить эффективную герметизацию закрывающей крышки. Линии рилевки, как правило, имеют линейную форму и направлены радиально относительно диаметра плоской заготовки (и последующего формованного корпуса контейнера) от одного конца к другому, но допускаются любые формы, например, волны, кривые и т.п.

Предпочтительно нагревать рилевочную форму или штамп для тиснения, используемый для формирования линий рилевки в соответствии с настоящим изобретением, при температуре от 30°C до 150°C. Это облегчает деформацию материала без разрыва или иного повреждения волокон или структуры материала.

В соответствии с возможным признаком изобретения стадия формования двухмерной заготовки с получением корпуса трехмерного контейнера включает смачивание и/или предварительный нагрев участка обода с помощью смоченной и/или нагретой формовочной полости, пуансона или плиты. Это приводит к размягчению материала перед деформацией и предотвращает повреждение материала во время деформации.

Предпочтительно двухмерная заготовка, используемая в соответствии с изобретением, изготовлена из листа слоистого материала на основе бумаги/PLA, такого как лист бумаги/PLA/PVOH/PLA, где PLA — полимолочная кислота, а PVOH — поливиниловый спирт.

Краткое описание чертежей

Дополнительные элементы и преимущества настоящего изобретения раскрыты в описании и будут очевидны из описания предпочтительных в настоящее время вариантов осуществления, которые приведены ниже со ссылкой на следующие графические материалы:

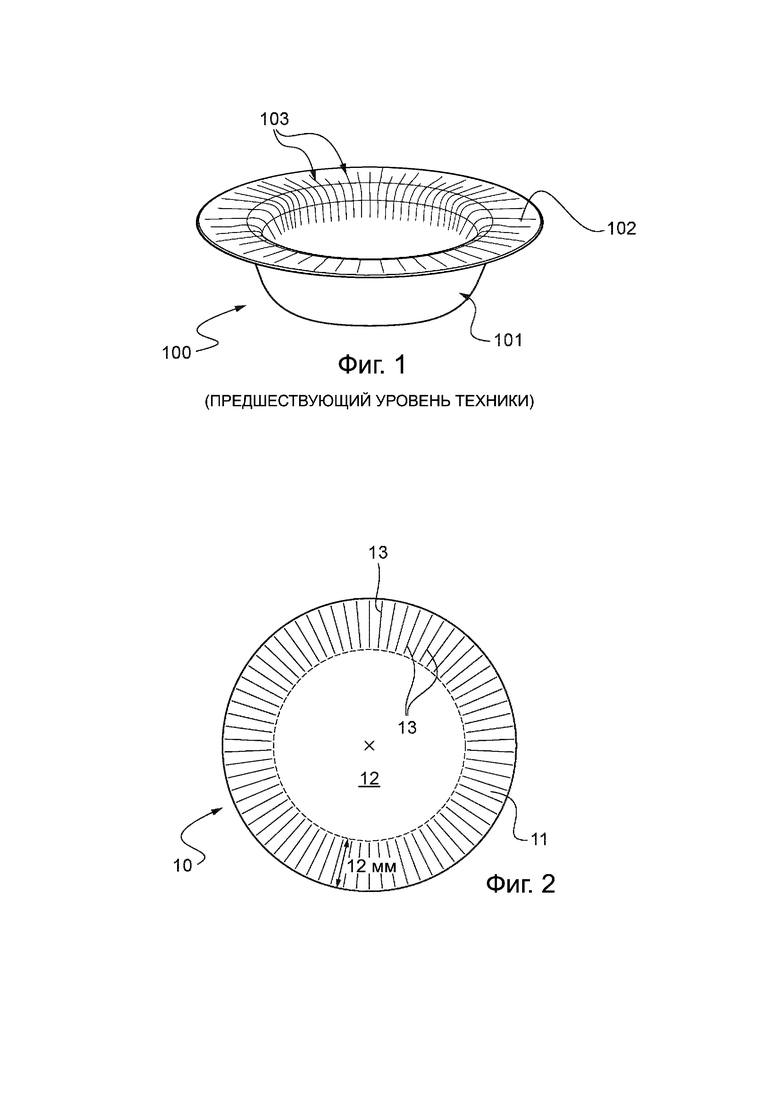

на фиг. 1 представлен схематический вид в перспективе корпуса трехмерного контейнера предшествующего уровня техники;

на фиг. 2 представлен схематический вид сверху первого варианта осуществления двухмерной заготовки в соответствии с изобретением;

на фиг. 3 представлен схематический вид сверху второго варианта осуществления двухмерной заготовки в соответствии с изобретением;

на фиг. 4 представлен схематический вид в поперечном сечении герметичного одноразового контейнера для пищевых продуктов, в данном случае капсулы, в соответствии с изобретением;

на фиг. 5 представлен схематический вид в поперечном сечении обычного формовочного устройства для формования корпуса трехмерного контейнера из двухмерной заготовки.

Осуществление изобретения

Как показано на фиг. 1, на корпусе 100 трехмерного контейнера предшествующего уровня техники видны заломы 103, которые появляются, по существу, на ободе 102 или в месте соединения обода 102 и боковой стенки 101 корпуса трехмерного контейнера. Для закрытия корпуса контейнера на ободе 102 герметично закрывают закрывающую крышку (не показана) после заполнения корпуса 100 контейнера пищевым продуктом. Заломы 103 нарушают абсолютную герметизацию между закрывающей крышкой и ободом, при этом невозможно обеспечить герметичное уплотнение.

В способе изготовления в соответствии с изобретением, а также в предшествующих способах на первой стадии получают двухмерную заготовку путем отрезания листа подходящего материала для изготовления герметичного одноразового контейнера для пищевых продуктов, например, листа слоистого материала на основе бумаги/PLA (конечно, изобретение также относится к листу материала, имеющему пластиковый барьер). В не имеющих ограничительного характера иллюстрирующих примерах двухмерная заготовка представляет собой диск, высеченный из листа, диаметр которого может составлять приблизительно 68 мм или 73 мм.

Двухмерная заготовка имеет периферийный участок 11 обода, который предназначен для того, чтобы стать ободом 31 готовой капсулы (см. фиг. 4), и центральный участок 12 стенки, который предназначен для того, чтобы стать боковой стенкой и нижней частью 32 капсулы.

Затем в соответствии с настоящим изобретением (но это не относится к способам предшествующего уровня техники) осуществляют процесс предварительного рилевания на двухмерной заготовке с использованием обычной рилевочной формы или штампа для тиснения (не показано), чтобы создать линии рилевки в периферийной зоне.

Как упоминалось ранее, в одном варианте осуществления две стадии высечки заготовки и предварительного рилевания могут выполняться одновременно.

На фиг. 2 и фиг. 3 представлены два примера предварительно рилеванной двухмерной заготовки в соответствии с изобретением. Предварительно рилеванная двухмерная заготовка 10 на фиг. 2 имеет участок 11 обода шириной приблизительно 12 мм, а также имеет линии рилевки, проходящие радиально по всему участку 11 обода по всей ширине участка обода. В этом варианте осуществления изобретения линии 13 рилевки заканчиваются на внутреннем крае участка 11 обода, а на участке 12 стенки линии рилевки отсутствуют. Линии 13 рилевки формируют по всей поверхности обода таким образом, чтобы предварительно рилеванная двухмерная заготовка 10 была осесимметричной.

Предварительно рилеванная двухмерная заготовка 10’ на фиг. 3 имеет участок 11’ обода шириной 7 мм и две последовательности линий рилевки по всей поверхности заготовки: первую последовательность линий 14 рилевки, проходящих радиально по всей ширине участка 11’ обода; и вторую последовательность линий 15 рилевки, проходящих радиально на участке 12’ стенки двухмерной заготовки от внутреннего края участка обода (т.е. от места соединения участка обода и участка стенки) на отрезке длиной приблизительно 8 мм, причем линии рилевки второй последовательности не проходят до центра заготовки. Каждая линия (18) рилевки второй последовательности является продолжением линии (16) рилевки первой последовательности и наоборот. В качестве варианта линии рилевки на участке стенки могут быть смещены (квинкункс) относительно линий рилевки на участке обода.

Линии 13 рилевки на двухмерной заготовке 10 на фиг. 2 сформированы на передней поверхности заготовки.

В качестве варианта линии рилевки на двухмерной заготовке 10’ на фиг. 3 сформированы поочередно на двух противоположных поверхностях заготовки, в результате чего на периферии двухмерной заготовки в окружном направлении появляется последовательность полостей и выпуклостей. На фиг. 3 полости обозначены P (позитивная линия рилевки), а выпуклости обозначены N (негативная линия рилевки). Благодаря такому чередованию в окружном направлении обеспечивается большая амплитуда деформации плоской заготовки и, следовательно, более легкое и эффективное предотвращение образования заломов в будущем.

Кроме того, полость 16 на участке обода может продолжаться выпуклостью 18 на участке стенки, тогда как выпуклость 17 на участке обода продолжается полостью 19 на участке стенки. Иными словами, в радиальных направлениях также предусмотрено чередование полостей и выпуклостей.

В этих не имеющих ограничительного характера примерах линии 13 и 16–19 рилевки имеют ширину приблизительно от 0,5 до 0,7 мм и глубину приблизительно 0,7 мм.

Затем с помощью известного способа формования получают трехмерный контейнер, такой как контейнер (условный номер 30), показанный на фиг. 4. Способ формования можно выбрать из известных способов волочения заготовки (где в результате волочения заготовки в форму и бокового сжатия заготовки происходит микроскладывание заготовки), таких как способы штамповки или способы глубокой вытяжки, или из известных способов с использованием неподвижной заготовки (где контейнер формируют, по существу, путем деформации заготовки), таких как способы аэродинамического/вакуумного формования и горячего прессования, в зависимости от желаемой формы (в частности, от требуемой глубины) трехмерного контейнера, материала заготовки и т.д.

Тем не менее предпочтительным способом является способ глубокой вытяжки, поскольку при его применении в отличие от других способов формования образуется ограниченное количество заломов. Формование трехмерного контейнера способом глубокой вытяжки можно осуществлять с помощью пресса, как показано на фиг. 5, включая пуансон 20, в то время как матрица как таковая может отсутствовать, вместо нее может присутствовать обратный фиксатор 21, как показано, или использоваться для тиснения нижней поверхности формы. Двухмерную заготовку помещают в формовочную машину, где она зажимается держателем 24 заготовки с заданным усилием F; затем пуансон 20 начинает движение вниз по направлению к обратному фиксатору 21 вдоль формовочной полости 22, где и происходит фактическое формование. Наконец, форма выходит из формовочного устройства. Формовочная полость предпочтительно окружена нагревательными элементами 23. В пуансоне 20 также могут быть предусмотрены нагревательные элементы.

Вся последовательность формования может быть выполнена за пару секунд. Выбор параметров формования, таких как усилие штампа, усилие удержания заготовки F, формующий зазор или просвет (который представляет собой боковое расстояние между краем формующей полости и краем пуансона), осуществляется эмпирическим путем.

Что касается формующего зазора, следует отметить, что это расстояние изменяется, помимо прочего, в зависимости от толщины материала, из которого выполнена заготовка. Слишком малый формующий зазор приводит к увеличению сдвига из плоскости и в плоскости и усилий. Это может привести к образованию трещин и последующему разрушению материала готового изделия. Как правило, зазор приблизительно в 0,7 раза больше толщины картона”. С другой стороны, слишком большой формующий зазор обуславливает плохой внешний вид формы и образование сильных заломов, вследствие чего возникают пустоты, которые ограничивают возможность газонепроницаемой герметизации таких форм. Заломы 103, которые обычно появляются на трехмерных контейнерах (предшествующего уровня техники) на стадии формирования, компенсируются в данном случае линиями рилевки, сформированными на двухмерной заготовке в соответствии с изобретением.

Затем закрывающую крышку 34 (см. фиг. 4) герметично прикрепляют к полученному корпусу 30 контейнера с помощью известной термической, ультразвуковой или индукционной запаивающей головки. На этой стадии периферийную полосу крышки герметично соединяют с ободом 31 корпуса контейнера. Уплотнение в данном случае является герметичным, так как обод не имеет заломов. Следует понимать, что специалистам в данной области будут очевидны различные изменения и модификации предпочтительных на данный момент вариантов осуществления, описанных в настоящем документе. Такие изменения и модификации можно осуществлять без отклонения от сущности и объема настоящего изобретения и без преуменьшения присущих ему преимуществ. Следовательно, предполагается, что прилагаемая формула изобретения охватывает такие изменения и модификации.

Изобретение относится к контейнерам, более конкретно к одноразовым контейнерам, герметично закрытым покрывной пленкой или другой верхней частью, выполненной с возможностью сведения к минимуму доступа потока воздуха или пара в контейнер. Производственный способ изготовления герметичных одноразовых контейнеров для пищевых продуктов включает формование корпуса трехмерного контейнера, имеющего периферийный верхний обод, путем штамповки двухмерной заготовки на прессе, причем двухмерная заготовка включает в себя участок обода и участок стенки. Размещение закрывающей крышки на корпусе трехмерного контейнера. Герметизацию закрывающей крышки с ободом корпуса контейнера. При этом способ также включает стадию рилевания перед формованием корпуса трехмерного контейнера, на которой линии рилевки формируют в периферийной зоне двухмерной заготовки, называемой предварительно рилеванной периферийной зоной, путем рилевания, штамповки или тиснения двухмерной заготовки с помощью рилевочной формы или штампа для тиснения. Причем предварительно рилеванная периферийная зона охватывает по меньшей мере часть участка обода двухмерной заготовки. При этом двухмерная заготовка изготовлена из листа слоистого материала на основе бумаги/полимолочной кислоты (PLA) и представляет собой диск. Целью настоящего изобретения является обеспечение более простого и экономичного способа изготовления для производства герметичных одноразовых контейнеров для пищевых продуктов, таких как кофейные капсулы. В частности, целью изобретения является исключение необходимости герметизации, даже частичной, обода капсулы. 18 з.п. ф-лы, 5 ил.

1. Производственный способ изготовления герметичных одноразовых контейнеров для пищевых продуктов, включающий:

- формование корпуса (30) трехмерного контейнера, имеющего периферийный верхний обод (31), путем штамповки двухмерной заготовки (10, 10’) на прессе, причем двухмерная заготовка включает в себя участок (11, 11’) обода и участок (12, 12’) стенки,

- размещение закрывающей крышки (34) на корпусе трехмерного контейнера,

- герметизацию закрывающей крышки (34) с ободом (31) корпуса контейнера,

отличающийся тем, что он включает стадию рилевания перед формованием корпуса трехмерного контейнера, на которой линии (13; 16–19) рилевки формируют в периферийной зоне двухмерной заготовки (10, 10’), называемой предварительно рилеванной периферийной зоной, путем рилевания, штамповки или тиснения двухмерной заготовки с помощью рилевочной формы или штампа для тиснения, причем предварительно рилеванная периферийная зона охватывает по меньшей мере часть участка (11, 11’) обода двухмерной заготовки,

при этом двухмерная заготовка изготовлена из листа слоистого материала на основе бумаги /полимолочной кислоты (PLA) и представляет собой диск.

2. Способ изготовления по п. 1, отличающийся тем, что линии (13, 16–19) рилевки проходят в направлении от центра к периферии двухмерной заготовки.

3. Способ изготовления по п. 2, в котором двухмерная заготовка (10, 10’) представляет собой диск, отличающийся тем, что линии (13, 16–19) рилевки направлены по прямой и совпадают с радиусами диска.

4. Способ изготовления по одному из пп. 1–3, отличающийся тем, что предварительно рилеванная периферийная зона охватывает весь участок (10, 10’) обода двухмерной заготовки.

5. Способ изготовления по п. 4, отличающийся тем, что по меньшей мере некоторые из линий (13; 16, 17) рилевки проходят от наружного края участка (10, 10’) обода до внутреннего края участка обода по всей ширине участка обода.

6. Способ изготовления по одному из пп. 1–5, отличающийся тем, что предварительно рилеванная периферийная зона также охватывает часть участка (12’) стенки двухмерной заготовки (10’).

7. Способ изготовления по п. 6, отличающийся тем, что по меньшей мере некоторые линии рилевки, сформированные на участке обода, проходят на участке (12’) стенки за пределами внутреннего края участка обода в направлении к центру двухмерной заготовки (10’).

8. Способ изготовления по одному из пп. 6 или 7, отличающийся тем, что первая линия (16, 17) рилевки на участке обода продолжается на участке стенки, причем вторая линия (18, 19) рилевки имеет форму, отличную от формы первой линии рилевки.

9. Способ изготовления по одному из пп. 1–8, в котором двухмерная заготовка имеет диаметр или диагональ в диапазоне от 10 мм до 100 мм, отличающийся тем, что предварительно рилеванная периферийная зона имеет ширину в диапазоне от 5 мм до 20 мм.

10. Способ изготовления по одному из пп. 1–9, отличающийся тем, что линии (13) рилевки формируют только на первой стороне двухмерной заготовки (10).

11. Способ изготовления по одному из пп. 1–9, отличающийся тем, что некоторые линии (16, 19) рилевки формируют на первой стороне двухмерной заготовки, тогда как другие линии (17, 18) рилевки формируют на противоположной второй стороне двухмерной заготовки (10’).

12. Способ изготовления по п. 11, отличающийся тем, что линии рилевки поочередно формируют на обеих сторонах двухмерной заготовки, причем за линией (16) рилевки, сформированной на первой стороне двухмерной заготовки, следует линия (17) рилевки, сформированная на второй стороне двухмерной заготовки.

13. Способ изготовления по одному из пп. 1–12, отличающийся тем, что линии (13, 16–19) рилевки имеют глубину в диапазоне от 0,1 мм до 1 мм и ширину в диапазоне от 0,2 мм до 0,7 мм, и при этом они разнесены друг от друга с шагом в диапазоне от 0,2 мм до 2 мм.

14. Способ изготовления по одному из пп. 1–13, отличающийся тем, что рилевочную форму или штамп для тиснения нагревают при температуре в диапазоне от 30°C до 150°C.

15. Способ изготовления по одному из пп. 1–14, отличающийся тем, что стадия формования двухмерной заготовки с получением корпуса трехмерного контейнера включает смачивание участка обода с помощью смоченной формовочной полости, пуансона или плиты.

16. Способ изготовления по одному из пп. 1–14, отличающийся тем, что стадия формования двухмерной заготовки с получением корпуса трехмерного контейнера включает нагрев участка обода с помощью нагретой формовочной полости, пуансона или плиты.

17. Способ изготовления по одному из пп. 1–16, отличающийся тем, что двухмерная заготовка имеет толщину в диапазоне от 100 мкм до 500 мкм, предпочтительно от 150 мкм до 300 мкм.

18. Способ изготовления по одному из пп. 1–17, отличающийся тем, что стадию рилевания выполняют одновременно с высечкой плоской заготовки.

19. Способ изготовления по одному из пп. 1–18, отличающийся тем, что одноразовые контейнеры представляют собой кофейные капсулы для применения в системах для приготовления напитков.

| АМОРТИЗАТОР | 1991 |

|

RU2025605C1 |

| Регулятор скорости непрямого действия | 1983 |

|

SU1160379A1 |

| US 2012118880 A1, 17.05.2012 | |||

| US 6093460 A, 25.07.2000. | |||

Авторы

Даты

2023-11-10—Публикация

2019-12-17—Подача