Изобретение относится к области транспортного машиностроения, в частности к подшипникам качения.

Известны карданные подшипники 804704К1, 804704К2, 804704К3, 804704К5, у которых наружное кольцо имеет паз и уплотнительное кольцо имеет торообразную форму (за исключением подшипника 804704К3, уплотнение для которого не предусмотрено в конструкции подшипника и обеспечивается конструкцией самого узла, включающего в себя подшипник).

Кроме того, известны подшипники 804704К6 и 804704К7, у которых наружное кольцо имеет паз и имеется уплотнение манжетного типа разной конструкции. Такие подшипники предназначены для комплектации крестовины карданного шарнира типа С по ГОСТ 52923-2008.

Также известен подшипник 804704К4 у которого отсутствует паз на наружном кольце и уплотнительное кольцо имеет торообразную форму. Этот подшипник предназначен для комплектации крестовины карданного шарнира типа А по ГОСТ 52923-2008.

Недостатком представленных аналогов, по сравнению с заявленным решением, является повышенное трение торцов роликов по дну наружного кольца в процессе эксплуатации, что ограничивает срок их эксплуатации.

Наиболее близким техническим решением, выбранным в качестве прототипа, является изобретение RU 2286490, подшипник крестовины шарнира карданного вала, содержащий установленный в одной из вилок шарнира точеный корпус в виде стакана с донно-боковой окружной проточкой, между внутренней боковой поверхностью которого и боковой поверхностью шипа крестовины расположены ролики, установленные торцами с поджатием между опорной шайбой и упорной частью каркаса радиального уплотнителя, установленного посредством установочной части своего каркаса с натягом внутри корпуса подшипника и контактирующим одной из поверхностей наружного отгиба этой части каркаса с торцом корпуса последнего, а другой - с торцевым уплотнителем, расположенным на основании шипа крестовины, согласно изобретению, опорная шайба выполнена из синтетического материала с наружным диаметром по наружной боковой поверхности, соответствующим диаметру корпуса подшипника по его внутренней боковой поверхности, и выполнена с кольцевым выступом, ограниченным торцом контактирующим с торцами роликов, наружной боковой поверхностью, расположенной на окружности с диаметром, равным диаметру расположения окружности наружной боковой поверхности опорной шайбы, и внутренней боковой поверхностью, граничащей на опорной шайбе с ее средней частью, которая расположена между торцом шипа крестовины и донной поверхностью корпуса подшипника, на торцевой же поверхности опорной шайбы, обращенной к донной поверхности корпуса подшипника, выполнено окружное углубление с выходом своей образующей торцевой поверхностью на наружную боковую поверхность опорной шайбы и с диаметром окружности расположения образующей боковой поверхности, по крайней мере не превышающим диаметр окружности расположения образующей боковой поверхности донного участка донно-боковой окружной проточки корпуса подшипника, образующая торцевая поверхность бокового участка которой расположена напротив наружной боковой поверхности кольцевого выступа опорной шайбы, а упорная и установочная части каркаса радиального уплотнителя выполнены в виде единой детали, причем к внутренней поверхности установочной части его каркаса привулканизирован направляющий кольцевой прилив его упругой составляющей, заходный торец которого, при установке подшипника на шип крестовины, предназначен для захода по нему на наружный отгиб установочной части каркаса этого уплотнителя рабочей кольцевой кромки торцевого уплотнителя, выполненного цельным из однородного упругого материала.

Недостатками данного решения является исполнение торцевой (опорной) шайбы. Анализ формулы и описательной части изобретения RU 2286490 содержит информацию о выполнении шайбы из синтетического материала, обладающего малым коэффициентом трения.

Малый коэффициент трения, с теоретической составляющей, призван обеспечить снижение трения между элементами изделия, при этом, практическое применение изделий выявило недостатки, влекущие крайне негативные последствия при эксплуатации, в частности быстрой выход изделия из строя. Обусловлено это тем, что синтетические материалы, как правило, действительно обладают малым коэффициентом терния, но при этом обладают низкой адгезией к любым другим материалам, в следствии чего происходит вымывание смазки с поверхности шайбы изготовленной из такого материала, а именно из мест соприкосновения трущихся деталей, что в тяжелых условиях эксплуатации, при негативной температурной среде, влечет вне регламентное эксплуатационное поведение подшипника и его быстрый выход из строя.

Кроме того, понятие синтетические материалы включает в себя обширную видовую группу, и в зависимости от исходного материала могут быть представлены полиамидом, поливинилхлоридом, полиуретаном и прочими др. Так, использование торцевой шайбы изготовленной из ПВХ влечет крайне низкий срок службы, значительно сокращающий срок службы подшипника.

Технический результат, на достижение которого направлено предполагаемое изобретение, является увеличение динамических характеристик подшипника путем снижение трения между торцами роликов и дном наружного кольца, шипа крестовины и дном наружного кольца и как следствие увеличение срока эксплуатации всего изделия.

Технический результат достигается тем, что наружное кольцо выполнено со сплошным торцом, присутствует шайба торцевая с рифленой поверхностью, уменьшенным количеством роликов игольчатых по сравнению с аналогами, шайба выполнена из материалов, стойких к углеводородным соединениям.

Анализ уровня техники и ее сравнение с заявленным техническим решением, показал, что оно соответствует критерию патентоспособности «новизна».

Анализ известных технических решений в данной области транспортного машиностроения, в частности к подшипникам качения, что предлагаемое изобретение имеет признаки, отсутствующие в известных решениях, а их совокупность дает возможность получить новый технический результат, и как следствие, техническое решение имеет изобретательский уровень.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

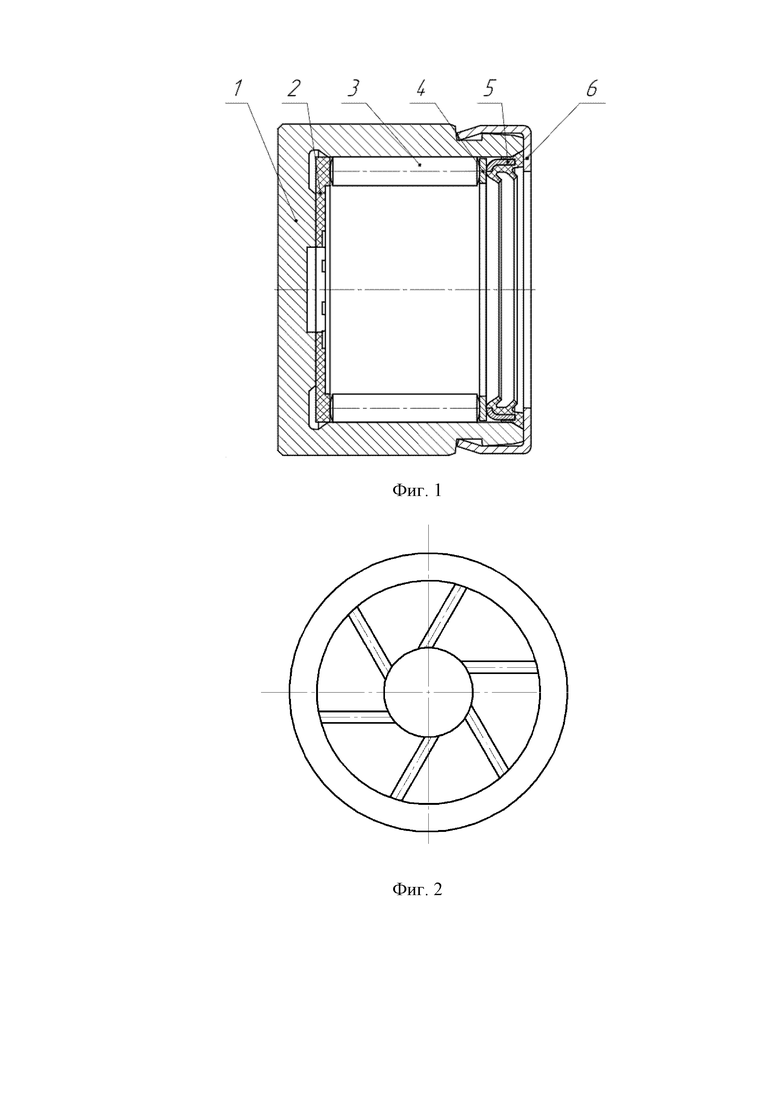

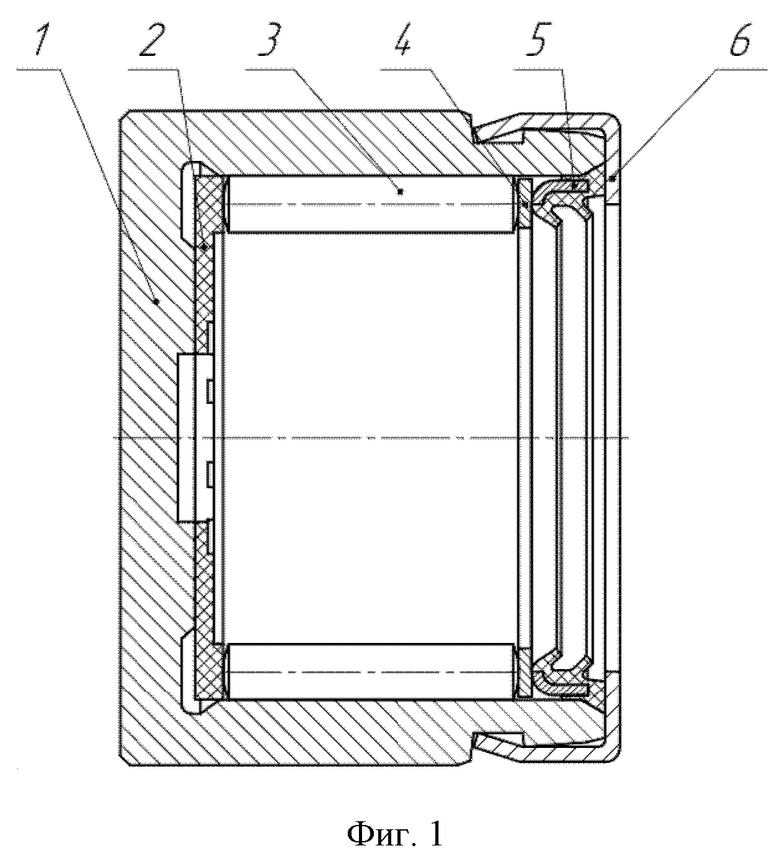

Предлагаемое техническое решение представлено на фиг.1 и фиг. 2, где

1 - кольцо наружное с плоским торцом,

2 - шайба торцевая,

3 - набор роликов игольчатых,

4 - шайба с рифлением поверхности,

5 - узел уплотнения,

6 - колпачок.

В кольцо наружное (1) установлена шайба торцевая (2), набор роликов игольчатых (3), шайба (4), узел уплотнения (5) и колпачок (6). За счет применения кольца наружного (1) без паза обеспечено применение подшипника 804704К8 в крестовине карданного шарнира типа А по ГОСТ 52923-2008.

Шайба изготовлена из материала, стойкого к углеводородным соединениям, например, армамид или полиамид. Материал выбирается стойким к углеводородным соединениям, т.к. такой материал медленно разрушается под влиянием смазок, соответственно, имеет длительный срок службы.

Армамид и полиамид обладают высокой прочностью и жесткостью, что делает их подходящим материалом для торцевой шайбы подшипника. Однако, из-за своей гладкой поверхности, армамид и полиамид имея проблемы с адгезией к другим материалам, способствует вымыванию смазки из наиболее нагруженных узлов изделия.

Для улучшения адгезии армамида и полиамида к другим материалам можно использовать различные методы обработки поверхности, такие как нанесение покрытий или обработка лазером.

В рассматриваемом случае, проблема вымывания смазки решена путем рифления поверхности торцевой шайбы.

Рифленая поверхность шайбы создает микроскопические канавки, которые увеличивают площадь поверхности, на которую может быть нанесена смазка. Это позволяет увеличить количество смазки, которое может удерживаться на поверхности шайбы, что уменьшает трение и износ деталей. Кроме того, рифленая поверхность также способствует равномерному распределению смазки по всей поверхности шайбы, уменьшая вероятность образования пятен смазки и увеличивая срок службы шайбы, а соответственно и всего изделия.

Таким образом, рифленая поверхность шайбы является важным фактором для удержания смазки в механизмах. Она увеличивает площадь поверхности, на которой может быть нанесена смазка, и способствует равномерному ее распределению по всей поверхности. Это уменьшает трение и увеличивает срок службы деталей.

Предлагаемый карданный подшипник отличается от известного аналога, подшипника 804704К6, отсутствием паза на внешнем кольце, что позволяет его применение в более компактных шарнирах типа А по ГОСТ 52923-2008, кроме того, это снижает количество технологических операций при его изготовлении, что снижает себестоимость и увеличивает производительность.

Помимо прочего, в рассмотренных ранее аналогах, подшипники 804704К1, 804704К2, 804704К3, 804704К4, 804704К5, 804704К6, 804704К7, 804805К2, 804805У1, комплектуются набором из 30 роликов диаметром от 2,568 мм до 3 мм и длиной 18.2 мм, в то время как предлагаемое техническое решение входит набор роликов игольчатых в количестве от 25 до 29 роликов игольчатых диаметром от 3 мм до 3.7 мм и длиной от 15 мм до 18.8 мм, а также роликов игольчатых диаметром от 3 мм до 4.5 мм и длиной от 18,9 мм до 27 мм. Уменьшение числа роликов игольчатых по сравнению с известными аналогами за счет увеличения их диаметра, снижает пятно контакта, чем улучшает динамические характеристики подшипника при незначительном уменьшении его грузоподъемности.

Пятно контакта тел качения - это область поверхности качения, в которой происходит контакт между телом качения и поверхностью качения. Эта область определяет, насколько хорошо тело качения будет прилегать к поверхности качения и как оно будет двигаться по ней.

Для определения оптимального размера пятна контакта используются различные методы, включая оптические методы, ультразвуковые методы и методы анализа вибрации. Эти методы позволяют измерить размер пятна контакта и оценить его эффективность в работе подшипника.

Пятно контакта тела качения является одним из ключевых факторов, влияющих на динамические характеристики подшипников. Чем больше пятно контакта, тем меньше нагрузка на подшипник и меньше износ поверхностей. Но слишком большой размер пятна контакта может приводить к повышенному трению и нагреву подшипника. Поэтому важно выбирать оптимальный размер пятна контакта для каждого конкретного случая.

В рассматриваемом решении, наиболее эффективный коэффициент соотношения размера пятна контакта показал набор от 25 до 27 роликов игольчатых диаметром от 3мм до 3,7 мм и длиной до 15,8 мм и набор из 29 роликов игольчатых диаметром от 3.027 мм до 4.08мм. и длиной до 24 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КРЕСТОВИНЫ ШАРНИРА КАРДАННОГО ВАЛА | 2004 |

|

RU2286490C2 |

| Подшипниковый узел карданного шарнира | 1990 |

|

SU1762011A1 |

| Подшипниковый узел карданного шарнира | 1974 |

|

SU1052748A1 |

| КАРДАННЫЙ ШАРНИР | 1970 |

|

SU277464A1 |

| КАРДАННЫЙ ВАЛ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2234428C1 |

| КАРДАННЫЙ ШАРНИР | 2001 |

|

RU2220338C2 |

| БИБЛИОТЕКА. | 1970 |

|

SU268321A1 |

| Крестовина универсального шарнира с переменным углом между осями шипов (варианты) | 2023 |

|

RU2802379C1 |

| ДВОЙНОЙ КАРДАННЫЙ ШАРНИР С ВНУТРЕННЕЙ ОПОРОЙ | 2011 |

|

RU2480636C1 |

| Подшипниковый узел карданного шарнира | 1988 |

|

SU1705624A1 |

Изобретение относится к области транспортного машиностроения, в частности к подшипникам качения. Наружное кольцо выполнено со сплошным торцом, присутствует шайба торцевая с рифленой поверхностью, уменьшенным количеством роликов игольчатых по сравнению с аналогами, шайба выполнена из материалов, стойких к углеводородным соединениям. Достигается увеличение динамических характеристик подшипника путем снижение трения между торцами роликов и дном наружного кольца, шипа крестовины и дном наружного кольца и, как следствие, увеличение срока эксплуатации всего изделия. 1 з.п. ф-лы, 2 ил.

1. Карданный подшипник содержащий наружное кольцо, набор роликов игольчатых, шайбу, узел уплотнения, колпачок и смазку, отличающийся тем, что шайба торцевая изготовлена из материала, стойкого к углеводородным соединениям, и выполнена рифленой, при этом подшипник комплектуется набором от 25 до 29 роликов диаметром от 3 до 3,7 мм и длиной от 15 до 18,8 мм.

2. Карданный подшипник по п. 1, отличающийся тем, что комплектуется набором от 25 до 29 роликов диаметром от 3 до 4,5 мм и длиной от 18,9 до 27 мм.

| ПОДШИПНИК КРЕСТОВИНЫ ШАРНИРА КАРДАННОГО ВАЛА | 2004 |

|

RU2286490C2 |

| CN 218564201 U, 03.03.2023 | |||

| JP 2003202016 A, 18.07.2003 | |||

| ИГОЛЬЧАТЫЙ РОЛИКОВЫЙ ПОДШИПНИК | 1992 |

|

RU2044934C1 |

Авторы

Даты

2023-11-14—Публикация

2023-06-17—Подача