Изобретение относится к рычагу подвески ходовой части для моторного безрельсового транспортного средства, имеющему по меньшей мере два элемента ввода нагрузки, которые жестко соединены друг с другом посредством прямого профильного участка из армированного волокном полимера, согласно ограничительной части п. 1 формулы изобретения.

Рычаги подвески ходовой части для моторных безрельсовых транспортных средств, которые имеют по меньшей мере два жестко соединенных друг с другом с помощью прямого профильного участка из армированного волокном полимера элемента ввода нагрузки, известны из уровня техники.

Из DE 102017207164 A1 известна реактивная тяга, которая имеет два элемента ввода нагрузки из металлического материала, например из алюминия, и соединяющий оба элемента ввода нагрузки несущий профиль из армированного волокном полимерного композитного материала. Соединения между несущим профилем и обоими элементами ввода нагрузки выполнены соответственно в виде клеевых соединений. Каждый из обоих элементов ввода нагрузки имеет два шлицевидных приемных гнезда, в которых, в свою очередь, размещается соответственно свободный конец продольных профилей несущего профиля. При этом шлицевидные приемные гнезда и свободные концы продольных профилей соответственно поочередно и по существу с геометрическим замыканием входят в зацепление друг с другом. Клеевые соединения имеют на каждом конце несущего профиля и с обеих сторон от простирающейся в продольном направлении несущего профиля нейтральной плоскости волокон по два продольных слоя клеящего вещества. Тем самым на каждом из обоих концов несущего профиля находится по четыре продольных слоя клеящего вещества. Эти четыре продольных слоя клеящего вещества расположены соответственно параллельно друг другу. Все, в целом восемь, продольных слоев клеящего вещества реактивной тяги выполнены по существу самими по себе плоскими и имеют в продольном направлении несущего профиля одинаковую длину. В простирающемся перпендикулярно продольному направлению несущего

профиля вертикальном направлении продольные слои клеящего вещества имеют на среднем участке по существу одинаковую толщину. В противоположность этому в обращенном от несущего профиля основании и на направленном к несущему профилю конце шлицевидные выемки выполнены несколько раскрытыми, за счет чего продольные слои клеящего вещества выполнены в этих местах несколько более толстыми. Все, в целом восемь, продольных слоев клеящего вещества реактивной тяги являются геометрически одинаковыми.

Исследования показали, что при растягивающей нагрузке на реактивную тягу в пределах клеевого соединения с его по существу одинаковыми по толщине продольными слоями клеящего вещества возникают разные по величине напряжения. В связи с этим с помощью опытов удалось доказать, что имеется взаимосвязь между возникающими в отдельных продольных слоях клеящего вещества напряжениями и расстоянием от продольных слоев клеящего вещества до нейтральной плоскости волокон. Так, при возрастающем радиальном расстоянии в сторону от нейтральной плоскости волокон напряжение в продольных слоях клеящего вещества последовательно увеличивается. Прежде всего, тогда, когда несущий профиль зубьев элемента ввода нагрузки охватывается снаружи, как это изображено в DE 102017207164 A1 на фиг. 5, в продольном слое клеящего вещества между подобным внешним зубом и предназначенной для него внешней краевой поверхностью несущего профиля возникает напряжение среза, которое существенно выше, чем напряжение среза, которое возникает в соседнем, расположенном параллельно на расстоянии от него продольном слое клеящего вещества, который расположен ближе к нейтральной плоскости волокон. Вследствие этого клеевое соединение между несущим профилем и металлическим элементом ввода нагрузки нагружается неравномерно, из-за чего может происходить преждевременное разрушение реактивной тяги.

Задача изобретения состоит в том, чтобы предоставить рычаг подвески ходовой части для моторного безрельсового транспортного средства, который выполнен в виде состоящего, по меньшей мере, частично из армированного волокном полимера облегченного конструктивного элемента и с помощью которого, в то же время, в течение относительно длительного срока службы могут передаваться относительно большие силы.

Согласно настоящему изобретению эта задача решена рычагом подвески ходовой части с признаками независимого п. 1 формулы изобретения.

Предпочтительные формы выполнения и усовершенствования являются предметом зависимых пунктов формулы изобретения. Другие признаки и подробности изобретения вытекают из описания и из чертежных фигур.

Согласно этому изобретение предусматривает рычаг подвески ходовой части для моторного безрельсового транспортного средства. Рычаг подвески ходовой части имеет по меньшей мере два элемента ввода нагрузки, которые жестко соединены друг с другом посредством прямого профильного участка из армированного волокном полимера. Этот профильный участок и по меньшей мере один из обоих элементов ввода нагрузки на общем соединительном участке, на котором конечный участок элемента ввода нагрузки и конечный участок профильного участка поочередно и по существу с геометрическим замыканием входят в зацепление друг с другом, соединены друг с другом с помощью клеевого соединения. Это клеевое соединение имеет с обеих сторон от нейтральной плоскости волокон профильного участка соответственно по меньшей мере два, по меньшей мере, по существу самих по себе плоских и одинаковых по длине продольных слоя клеящего вещества, которые простираются в продольном направлении профильного участка и которые, в то же время, расположены параллельно на расстоянии друг от друга в простирающемся перпендикулярно продольному направлению вертикальном направлении профильного участка. Согласно изобретению, при рассмотрении в вертикальном направлении профильного участка, с обеих сторон от нейтральной плоскости волокон соответственно по меньшей мере два из продольных слоев клеящего вещества имеют при увеличении расстояния до нейтральной плоскости волокон профильного участка становящуюся больше площадь поперечного сечения, чтобы за счет этого при растягивающей нагрузке на рычаг подвески ходовой части вызывать разгрузку областей клеевого соединения, которые в вертикальном направлении профильного участка имеют относительно большое расстояние до нейтральной плоскости волокон, а толщина по меньшей мере двух из продольных слоев клеящего вещества, расположенных с обеих сторон от нейтральной плоскости волокон, увеличивается в продольном направлении профильного участка только к свободному концу соответствующего конечного участка элемента ввода нагрузки.

Наоборот, с обеих сторон от нейтральной плоскости волокон соответственно по меньшей мере два из продольных слоев клеящего вещества при становящемся меньше расстоянии до нейтральной плоскости волокон профильного участка имеют становящиеся меньше площади поперечного сечения. За счет этого достигается перемещение долей воспринимаемой клеевым соединением нагрузки по направлению к нейтральной плоскости волокон и вместе с тем одновременно разгрузка областей клеевого соединения, которые в вертикальном направлении профильного участка имеют относительно большое расстояние до нейтральной плоскости волокон. Материал клеящего вещества продольных слоев клеящего вещества, прежде всего, имеет по отношению к профильному участку из армированного волокном полимера и по отношению к материалу элемента ввода нагрузки меньшую жесткость и, в то же время, относительно высокую упругую растяжимость. При растягивающей нагрузке на рычаг подвески ходовой части в продольном направлении профильного участка, при которой внутри продольных слоев клеящего вещества в первую очередь возникают напряжения сдвига, на основе таких знаний за счет варьирования толщины продольных слоев клеящего вещества может целенаправленно оказываться воздействие на силовой поток внутри клеевого соединения и его регулирование. За счет этого под нагрузкой, прежде всего под растягивающей нагрузкой, на рычаг подвески ходовой части внутри клеевого соединения может достигаться равномерное распределение напряжений. В то же время, могут предотвращаться локальные пики напряжений внутри клеевого соединения. За счет этого повышается нагрузочная способность и одновременно также срок службы клеевого соединения и вместе с тем также нагрузочная способность и срок службы рычага подвески ходовой части. Продольные слои клеящего вещества, при рассмотрении вдоль их протяженности в продольном направлении профильного участка, имеют прежде всего, по меньшей мере, частично варьирующуюся толщину.

Прежде всего, продольное направление профильного участка идентично продольному направлению соединительного участка. Под элементом ввода нагрузки в настоящем случае следует понимать элемент, который с возможностью передачи сил соединен с профильным участком и может вводить в профильный участок рабочие нагрузки, как, например, силы растяжения и/или сжатия. Конечный участок элемента ввода нагрузки и конечный участок

профильного участка образуют, прежде всего, свободные концы элемента ввода нагрузки или же профильного участка. Элемент ввода нагрузки может быть частью шарнирной опоры рычага подвески ходовой части или, альтернативно, служить для соединения двух или более профильных участков или быть частью шарнирной опоры рычага подвески ходовой части и одновременно служить для соединения двух или более профильных участков.

Под профильным участком в связи с настоящим изобретением следует понимать участок бесконечного профиля. Прямой профильный участок выполнен, прежде всего, в виде симметричного в поперечном сечении профильного участка. При этом симметрия может относиться к одной плоскости симметрии или к нескольким плоскостям симметрии. Если симметрия относится к двум плоскостям симметрии, то они, при рассмотрении в поперечном сечении профильного участка, ориентированы, прежде всего, перпендикулярно друг другу.

Профильный участок имеет, прежде всего, геометрическую форму поперечного сечения, которая может описываться прилегающим, по меньшей мере, по существу к внешним поверхностям такового квадратом. Как уже было изложено, продольные слои клеящего вещества представляют собой, по меньшей мере, по существу сами по себе плоские продольные слои клеящего вещества. Этот аспект имеет значение для настоящего изобретения, так как описанное ранее неравномерное распределение напряжений в искривленных продольных слоях клеящего вещества, например в клеевом соединении с круглыми трубами, не встречается или ведет себя не описанным ранее образом. Это основывается на том, что искривленные продольные слои клеящего вещества могут опираться на выполненные тоже искривленными склеиваемые поверхности конструктивных элементов, которые в отличие от плоских склеиваемых поверхностей конструктивных элементов имеют определенную жесткость контура.

Нейтральной плоскостью волокон называется в настоящем случае общность всех точек внутри прямого профильного участка и внутри элемента ввода нагрузки, в которых при изгибе прямого профильного участка и элемента ввода нагрузки не возникают напряжения растяжения или напряжения изгиба. Выражаясь другими словами, нейтральная плоскость волокон представляет собой внутри прямого профильного участка и внутри элемента ввода нагрузки плоскость слоя, который при изгибающей нагрузке на рычаг подвески ходовой

части не растягивается и не сжимается, и вместе с тем не изменяется также ее продольная протяженность. Расположенные в зеркальном отображении относительно нейтральной плоскости волокон продольные слои клеящего вещества, которые соответственно имеют одинаковое расстояние до нейтральной плоскости волокон, выполнены, прежде всего, геометрически одинаковыми. По отношению к геометрическому построению рычага подвески ходовой части нейтральная плоскость волокон, в то же время, представляет собой, прежде всего, плоскость симметрии.

Как уже было изложено, профильный участок выполнен прямым. Поэтому в рамках настоящего изобретения всегда подразумевается прямой профильный участок, даже если это не изложено в явной форме. Профильный участок имеет вдоль своей продольной протяженности, прежде всего, постоянную геометрическую форму поперечного сечения. Прямой профильный участок из армированного волокном полимера представляет собой, прежде всего, пултрудированный, то есть изготовленный способом пултрузии, профильный участок. Способ пултрузии представляет собой способ не требующего больших затрат изготовления профилей из армированного волокном полимера в непрерывном процессе. Профильный участок имеет, прежде всего, армирующие волокна, которые распределены по всему поперечному сечению профиля и которые простираются в продольном направлении профиля, что влечет за собой большую жесткость и прочность в этом направлении. Для расчета профильного участка в отношении перегибов и/или вмятин относительно большие доли вытянутых волокон, предпочтительно, расположены проходящими в краевых областях поперечного сечения профиля и, в то же время, также в продольном направлении профиля. Прежде всего, все волокна ориентированы в продольном направлении профильного участка. В предпочтительной форме выполнения профильный участок обладает объемной долей волокон около 65 %, чтобы достигать высокой жесткости в продольном направлении профиля и одновременно высокой прочности при изгибе. В общем, возможна объемная доля волокон от 50 % до 75 %.

В профильном участке могут использоваться как углеродные, стеклянные и арамидные волокна, так и натуральные волокна, которые соответственно внедрены в полимерную матрицу. Матричная система, предпочтительно, состоит из винилэфирной смолы, так как она при очень хороших химических и

механических свойствах может хорошо перерабатываться способом пултрузии. В дополнение к этому, винилэфирная смола обладает хорошим сцеплением в комбинации с некоторыми важными клеящими веществами. Альтернативно, в качестве материала для матрицы может использоваться эпоксидная смола, полиэфирная смола, феноловая смола или полиуретановая смола. Клеевое соединение содержит, прежде всего, эпоксидное клеящее вещество. Альтернативно, могут использоваться также другие клеящие вещества, такие как, например, метилметакрилатные клеящие вещества. Элемент ввода нагрузки может быть частью шарнирной опоры рычага подвески ходовой части или, альтернативно, служить для соединения двух или более прямых профильных участков или быть частью шарнирной опоры рычага подвески ходовой части и одновременно служить для соединения двух или более профильных участков. Элемент ввода нагрузки состоит, преимущественным образом, из металла, прежде всего из легкого металла. Элемент ввода нагрузки, предпочтительно, состоит из алюминия или алюминиевого сплава, прежде всего из алюминиевого сплава с хорошими свойствами для обработки резанием, и/или хорошими свойствами для непрерывного профильного прессования, и/или с высокой длительной прочностью.

В рамках настоящего изобретения под рычагом подвески ходовой части следует понимать стержневидный или иной, вытянутый в одном или нескольких пространственных направлениях, пригодный в первую очередь для передачи сил конструктивный элемент. Рычаг подвески ходовой части может представлять собой, например, двухточечный рычаг подвески, то есть качающуюся стойку, который называется также качательной опорой и который предусмотрен, по меньшей мере, по существу для передачи сил растяжения и/или сжатия, но не для передачи поперечных сил и/или моментов или лишь в малой мере для их передачи. Двухточечный рычаг подвески может быть выполнен, например, в виде реактивной тяги, или в виде упора против проворачивания, или в виде соединительной тяги для осуществляющегося с конечной стороны присоединения стабилизатора боковой качки к шасси транспортного средства. Растягивающие и/или сжимающие силы, которые через элемент(-ы) ввода нагрузки вводятся в профильный участок, воздействуют в первую очередь на рычаг подвески ходовой части. Рычаг подвески ходовой части представляет собой, прежде всего, сборный рычаг подвески ходовой части, то есть собранный

из нескольких, изготовленных отдельно отдельных деталей рычаг подвески ходовой части. Такой тип конструкции имеет преимущество по сравнению с монолитным рычагом подвески ходовой части, состоящее в том, что, например, профильный участок может изготавливаться с переменной длиной, благодаря чему являются реализуемыми по модульному принципу разные варианты рычага подвески ходовой части. Профильный участок имеет, прежде всего, форму поперечного сечения, которая отличается от формы кольца. Профильный участок, предпочтительно, имеет некруглую форму поперечного сечения.

Предпочтительно, продольные слои клеящего вещества, по меньшей мере, частично выполнены как внешние слои клеящего вещества, которые склеены с поверхностями профильного участка, которые имеют нормальный вектор, который простирается соответственно в вертикальном направлении профильного участка и, в то же время, направлен в сторону от профильного участка, причем все из этих внешних слоев клеящего вещества при увеличении расстояния от нейтральной плоскости волокон профильного участка имеют соответственно становящуюся большей площадь поперечного сечения. При этом эта площадь поперечного сечения расположена в плоскости, которая простирается в продольном направлении профильного участка и, в то же время, перпендикулярно нейтральной плоскости волокон. Под нормальным вектором в связи с этим следует понимать вектор, который стоит ортогонально вертикально на являющейся, по меньшей мере, по существу плоской и, в то же время, снабженной внешним слоем клеящего вещества поверхности профильного участка.

Продольный слой клеящего вещества, который расположен между внешней краевой поверхностью конечного участка профильного участка и частично закрывающим вышеназванную внешнюю краевую поверхность внешним зубом элемента ввода нагрузки, предпочтительно, имеет увеличивающуюся в продольном направлении профильного участка и по направлению к свободному концу внешнего зуба на протяжении по существу половины длины зуба толщину, чтобы при растягивающей нагрузке на рычаг подвески ходовой части в области этого продольного слоя клеящего вещества предотвращать отслоение внешнего зуба от профильного участка. Прежде всего, внешний зуб выполнен по существу самим по себе плоским. Прежде всего, внешний зуб имеет вдоль своей протяженности в продольном направлении профильного участка и, в то же

время, в направлении в сторону от элемента ввода нагрузки уменьшающуюся толщину. При сужающемся вдоль своей продольной протяженности по направлению к свободному концу внешнем зубе опасность отслоения на его свободном конце под растягивающей нагрузкой на рычаг подвески ходовой части наиболее велика.

Рациональным образом, профильный участок имеет покровный слой из волокнистой ткани. За счет покровного слоя из волокнистой ткани может достигаться более высокая вязкость и меньшая жесткость внешней поверхности профильного участка по сравнению с находящимся под ним, армированным волокном полимерным материалом профильного участка. Вследствие имеющейся тогда более высокой жесткости находящегося под волокнистой тканью армированного волокном полимерного материала профильного участка он при нагрузке на рычаг подвески ходовой части, например за счет растягивающей силы, участвует в передаче силы больше, чем покровный слой из волокнистой ткани. Величина более высокой вязкости и меньшей жесткости может регулироваться, среди прочего, также за счет толщины волокнистой ткани. Тем самым может вызываться такой же эффект, как при большом увеличении толщины продольных слоев клеящего вещества, прежде всего внешних продольных слоев клеящего вещества, которые перпендикулярно продольному направлению профильного участка имеют большее расстояние до нейтральной плоскости волокон. Покровный слой из волокнистой ткани с ее более высокой вязкостью и меньшей жесткостью, предпочтительно, может использоваться во взаимодействии с варьированием толщины продольных слоев клеящего вещества, прежде всего внешних продольных слоев клеящего вещества, для достижения внутри клеевого соединения наиболее равномерной передачи сил. Покровный слой представляет собой, прежде всего, внешнюю краевую поверхность профильного участка. Покровный слой из волокнистой ткани расположен, прежде всего, в области конечного участка профильного участка, который закрыт внешним зубом элемента ввода нагрузки.

Согласно предпочтительному усовершенствованию изобретения профильный участок имеет вторую нейтральную плоскость волокон, которая простирается в продольном направлении профильного участка и, в то же время, ориентирована перпендикулярно нейтральной плоскости волокон, причем клеевое соединение имеет с обеих сторон от второй нейтральной плоскости

волокон по меньшей мере два, по меньшей мере, по существу самих по себе плоских и одинаковых по длине продольных слоя клеящего вещества, которые простираются в продольном направлении профильного участка и которые, в то же время, расположены параллельно на расстоянии друг от друга в простирающемся перпендикулярно продольному направлению и перпендикулярно вертикальному направлению поперечном направлении профильного участка, и причем с обеих сторон от второй нейтральной плоскости волокон соответственно по меньшей мере два из этих продольных слоев клеящего вещества, при рассмотрении в поперечном направлении профильного участка, с увеличением расстояния до второй нейтральной плоскости волокон профильного участка имеют становящуюся большей площадь поперечного сечения. При растягивающей нагрузке на рычаг подвески ходовой части подобная форма выполнения способствует дальнейшей разгрузке клеевого соединения, а именно в областях клеевого соединения, которые в поперечном направлении профильного участка имеют относительно большое расстояние до второй нейтральной плоскости волокон. По отношению к геометрическому построению рычага подвески ходовой части вторая нейтральная плоскость волокон одновременно представляет собой, прежде всего, плоскость симметрии.

Предпочтительно, также и поперечные слои клеящего вещества, которые расположены в продольном направлении профильного участка на одинаковой высоте и, в то же время, находятся на расстоянии друг от друга перпендикулярно продольному направлению профильного участка и которые одновременно простираются главным образом перпендикулярно продольному направлению профильного участка, имеют с увеличением расстояния от нейтральной плоскости волокон профильного участка перпендикулярно продольному направлению профильного участка увеличивающуюся, измеренную в продольном направлении профильного участка толщину. На соединительном участке при растягивающейся или сжимающей нагрузке на рычаг подвески ходовой части благодаря такой форме выполнения оказывается положительное воздействие на равномерную передачу сил между конечным участком элемента ввода нагрузки и конечным участком профильного участка.

Продольные слои клеящего вещества предпочтительно, по меньшей мере, частично соединены друг с другом по материалу. Прежде всего, все продольные слои клеящего вещества соединены друг с другом по материалу. Прежде всего,

все поперечные слои клеящего вещества соединены друг с другом по материалу через продольные слои клеящего вещества. Прежде всего, все продольные слои клеящего вещества и все поперечные слои клеящего вещества соединены друг с другом по материалу.

Рациональным образом, конечный участок элемента ввода нагрузки пронизан в виде решетки простирающимися перпендикулярно продольному направлению профильного участка и в то же время, по меньшей мере, частично пересекающимися сквозными пазами, за счет чего конечный участок элемента ввода нагрузки имеет вставной зубчатый венец с простирающимися, по меньшей мере, по существу в продольном направлении профильного участка зубьями. Так как сквозные пазы пронизывают конечный участок элемента ввода нагрузки в виде решетки, зубья вставного зубчатого венца представляют собой оставшийся материал. Сниженная за счет этого жесткость конечного участка элемента ввода нагрузки является предпочтительной при склеивании с конечным участком прямого профильного участка. Сквозные пазы пересекаются, преимущественным образом, под углом, составляющим по существу 90°. Для образования решетчатой структуры сквозные пазы простираются, прежде всего, в двух направлениях. Соответственно по несколько сквозных пазов в каждом из обоих направлений простираются, прежде всего, параллельно друг другу перпендикулярно продольному направлению профильного участка. Сквозные пазы, которые простираются перпендикулярно продольному направлению профильного участка в одном и том же направлении, выполнены, прежде всего, геометрически одинаковыми.

Зубья вставного зубчатого венца выполнены, прежде всего, сужающимися по направлению к свободным концам, которые называются также головными концами. Во вставном зубчатом венце жесткость элемента ввода нагрузки на общем соединительном участке профильного участка и элемента ввода нагрузки снижается в продольном направлении соединительного участка за счет геометрических мер, а именно за счет вставного зубчатого венца. В области вставного зубчатого венца конечный участок элемента ввода нагрузки выполнен не сплошным, а уменьшен на объем промежуточных пространств между зубьями. Прежде всего, снижена жесткость конечного участка элемента ввода нагрузки в продольном направлении общего соединительного участка при растягивающей нагрузке на соединительный участок. Такая растягивающая

нагрузка пытается вытянуть конечный участок профильного участка из вставного зубчатого венца в продольном направлении соединительного участка.

Снижение жесткости элемента ввода нагрузки в продольном направлении общего соединительного участка основывается на том, что при растягивающем напряжении зубья вставного зубчатого венца испытывают упругое растяжение в продольном направлении соединительного участка в большей мере, чем это имело бы место при сплошном выполнении конечного участка элемента ввода нагрузки. Эти зубья, прежде всего, имеют длину, которая по существу по меньшей мере вдвое больше, чем максимальная ширина зубьев, за счет чего как при растягивающей нагрузке, так и при сжимающей нагрузке имеет место способность к относительно большому упругому растяжению вставного зубчатого венца в продольном направлении общего соединительного участка. Прежде всего, при растягивающей нагрузке на рычаг подвески ходовой части благодаря сформированным относительно тонкими зубьям может достигаться снижение возникающих внутри клеевого соединения напряжений. Зубья выполнены, прежде всего, монолитно с элементом ввода нагрузки.

Зубья вставного зубчатого венца, через которые не проходит нейтральная плоскость волокон, предпочтительно, выполнены по отношению к простирающимся параллельно нейтральной плоскости волокон плоскостям, которые, в то же время, проходят через середины зуба этих зубьев, по меньшей мере, частично несимметричными. За счет несимметричного выполнения вышеназванных зубьев и, прежде всего, также за счет сопровождающего это несимметричного выполнения продольных слоев клеящего вещества может достигаться равномерная нагрузка внутри клеевого соединения. При этом конкретная форма выполнения зубьев зависит соответственно от имеющихся в области этих зубьев под нагрузкой, прежде всего под растягивающей нагрузкой, локальных нагрузок в области зубьев. Таким образом, за счет, по меньшей мере, частично несимметричной формы выполнения зубьев достигается равномерное распределение напряжений внутри клеевого соединения и обусловленная предотвращением пиков напряжений, более высокая нагрузочная способность рычага подвески ходовой части. Прежде всего, все зубья, через которые не проходит нейтральная плоскость волокон, выполнены по отношению к простирающимся параллельно нейтральной плоскости волокон плоскостям,

которые, в то же время, проходят через середины зуба этих зубьев, несимметричными.

Простирающиеся перпендикулярно продольному направлению профильного участка сквозные пазы, которые, по меньшей мере, частично пересекаются и которые в виде решетки пронизывают конечный участок элемента ввода нагрузки, предпочтительно, имеют в первом направлении перпендикулярно продольному направлению профильного участка постоянную ширину, а в простирающемся перпендикулярно первому направлению втором направлении – варьирующуюся ширину. Элемент ввода нагрузки выполнен, прежде всего, в виде детали из профиля, прежде всего детали из полученного способом непрерывного профильного прессования профиля, с необработанными внешними краевыми поверхностями и/или необработанными внутренними краевыми поверхностями, которые простираются в продольном направлении профиля. Это имеет преимущество, состоящее в том, что в качестве исходного материала для элемента ввода нагрузки может использоваться относительно выгодный прутковый материал. Альтернативно, детали из полученного способом непрерывного профильного прессования профиля возможна, например, также деталь из холоднотянутого или катаного профиля. В связи с этим внешними краевыми поверхностями этой детали из профиля могут быть все поверхности, которые при полном погружении детали из профиля в резервуар с водой с предшествующим уплотнением возможно имеющихся полостей смачиваются. При наличии простирающихся в продольном направлении детали из профиля полостей внутренними краевыми поверхностями являются прочие поверхности. Под деталью из профиля в связи с настоящим изобретением следует понимать участок бесконечного профиля. Деталь из профиля имеет вдоль своей продольной протяженности, прежде всего, постоянную геометрическую форму поперечного сечения.

Рациональным образом, продольные слои клеящего вещества, по меньшей мере, частично присоединены к необработанным поверхностям элемента ввода нагрузки. Необработанные поверхности элемента ввода нагрузки представляют собой, прежде всего, полученные способом непрерывного профильного прессования, холоднотянутые или катаные поверхности. Необработанные поверхности элемента ввода нагрузки представляют собой, прежде всего, поверхности с четким контуром.

Прямой профильный участок, предпочтительно, имеет открытое поперечное сечение профиля. Под открытым поперечным сечением профиля в значении настоящей заявки понимаются поперечные сечения профиля, которые окружают по меньшей мере одну полость и при этом имеют по проему на каждую полость. При рассмотрении в поперечном сечении профильный участок выполнен, прежде всего, в виде в виде открытого с двух сторон профильного участка. Профильный участок может иметь, например, двойную Т-образную площадь поперечного сечения или двойную С-образную площадь поперечного сечения с обращенными друг от друга проемами. Кроме того, прямой профильный участок при рассмотрении в поперечном сечении может иметь открытое поперечное сечение профиля и одновременно закрытую полость или несколько закрытых полостей.

Согласно альтернативной форме выполнения прямой профильный участок выполнен в виде участка полого профиля. Под участком полого профиля в связи с настоящим изобретением следует понимать участок бесконечного профиля. Толщины стенок участка полого профиля имеют значительно меньший размер по сравнению с его поперечным сечением. Если участок полого профиля имеет геометрическую форму поперечного сечения, которая может описываться, по меньшей мере, по существу прилегающим к внешним поверхностям квадратом, то толщины стенок участка полого профиля, предпочтительно, составляют 10-20 %, особо предпочтительно 10-15 %, от внешних размеров участка полого профиля. При рассмотрении в поперечном сечении участок полого профиля имеет по меньшей мере одну полость, которая выполнена в виде замкнутой по периметру камеры. Участок полого профиля имеет вдоль своей продольной протяженности, прежде всего, постоянную геометрическую форму поперечного сечения. Участок полого профиля может быть выполнен, в то же время, также в виде профильного участка с открытым поперечным сечением.

Согласно другой альтернативной форме выполнения прямой профильный участок выполнен в виде участка многокамерного профиля. Это означает, что профильный участок, при рассмотрении в поперечном сечении, имеет по меньшей мере две выполненные в виде замкнутых по периметру камер полости. За счет участка многокамерного профиля в зависимости от геометрического построения и расположения нескольких камер относительно друг друга может повышаться момент инерции площади профильного участка. Прежде всего, при

изгибающей нагрузке и/или при скручивающей нагрузке, а также при сжимающей нагрузке это оказывает влияние в том отношении, что могут передаваться более высокие силы и/или моменты. Участок многокамерного профиля имеет в поперечном сечении, прежде всего, по меньшей мере одну поперечную перегородку, посредством которой несколько камер участка многокамерного профиля отделены друг от друга. При склеивании конечного участка профильного участка с конечным участком элемента ввода нагрузки поперечная перегородка создает условия для образования дополнительных соединительных поверхностей, которые действуют выравнивающим образом на распределение напряжений в слое клеящего вещества. При необходимости участок многокамерного профиля может иметь более чем одну поперечную перегородку.

Предпочтительно, элемент ввода нагрузки имеет направленное перпендикулярно продольному направлению профильного участка отверстие. Это отверстие быть выполнено в виде глухого отверстия, например для размещения шарнирного шарика шаровой цапфы шарового шарнира. Альтернативно, отверстие может быть выполнено также в виде сквозного отверстия, например с цилиндрическим сквозным отверстием для размещения шарнира с предварительно напряженным упругим элементом, который называется также захватным шарниром. Центральная ось подобного сквозного отверстия простирается, прежде всего, в нейтральной плоскости волокон. Подобное сквозное отверстие, прежде всего, имеет перпендикулярно продольному направлению профильного участка площадь поперечного сечения, которая является по существу точно такой же по величине, как квадрат, который описывает поперечное сечение профильного участка, или которая больше, чем такой квадрат. В смонтированном состоянии сквозное отверстие имеет, прежде всего, необработанную внутреннюю краевую поверхность. Альтернативно, элемент ввода нагрузки может иметь сквозное отверстие, которое в первичном состоянии имеет необработанную, а в смонтированном состоянии – обработанную, выполненную, например, посредством обработки резанием, внутреннюю краевую поверхность. В сквозное отверстие может быть вставлена стальная втулка.

В дальнейшем, изобретение разъясняется детальнее с помощью представляющих собой лишь примеры выполнения чертежей, причем к

одинаковым, подобным и функционально одинаковым конструктивным частям или элементам относятся одинаковые ссылочные обозначения. При этом показано на:

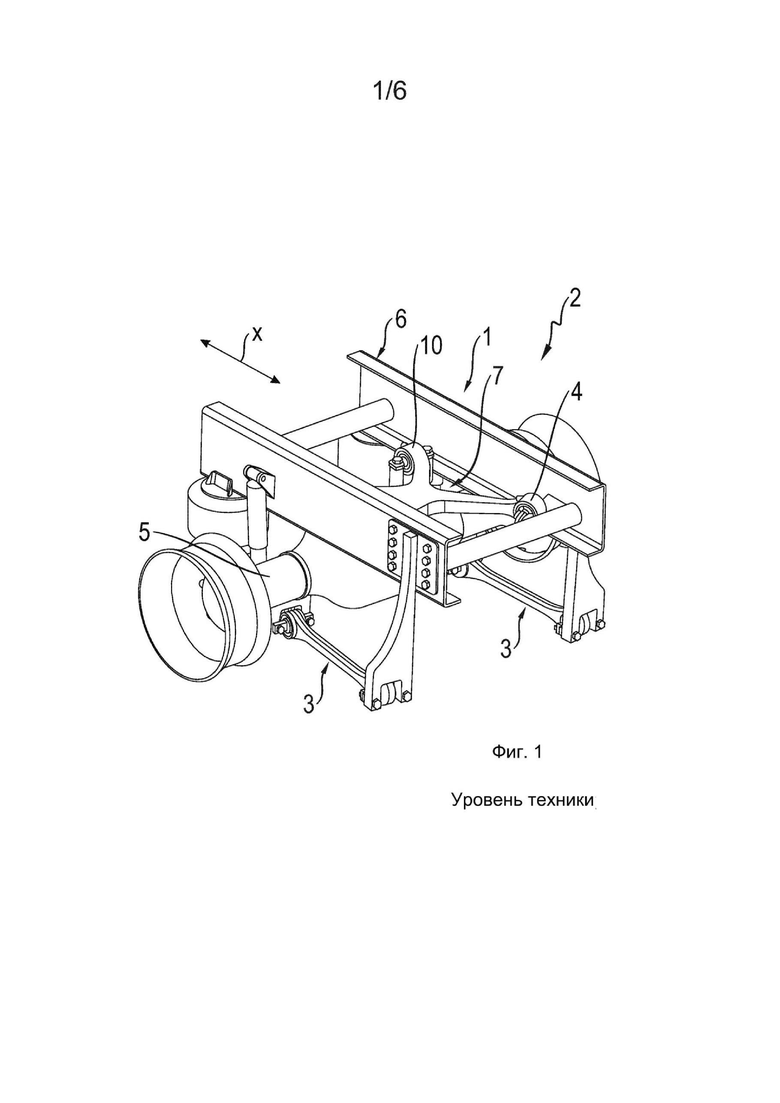

Фиг. 1 структура ходовой части согласно уровню техники в изображении в перспективе,

Фиг. 2 часть не относящегося к этому изобретению рычага подвески ходовой части в изображении в разрезе в перспективе,

Фиг. 3 рычаг подвески ходовой части согласно первой форме выполнения изобретения в изображении в перспективе,

Фиг. 4 часть рычага подвески ходовой части согласно фиг. 3 и согласно приведенной там линии А-А в изображении в разрезе в перспективе,

Фиг. 5 изолировано изображенные слои клеящего вещества согласно фиг. 4 в изображении в разрезе в перспективе,

Фиг. 6 изолировано изображенные слои клеящего вещества согласно второй форме выполнения изобретения в изображении в разрезе в перспективе,

Фиг. 7 элемент ввода нагрузки согласно фиг. 3 в изображении в перспективе,

Фиг. 8 профильный участок согласно фиг. 3 в изображении в перспективе,

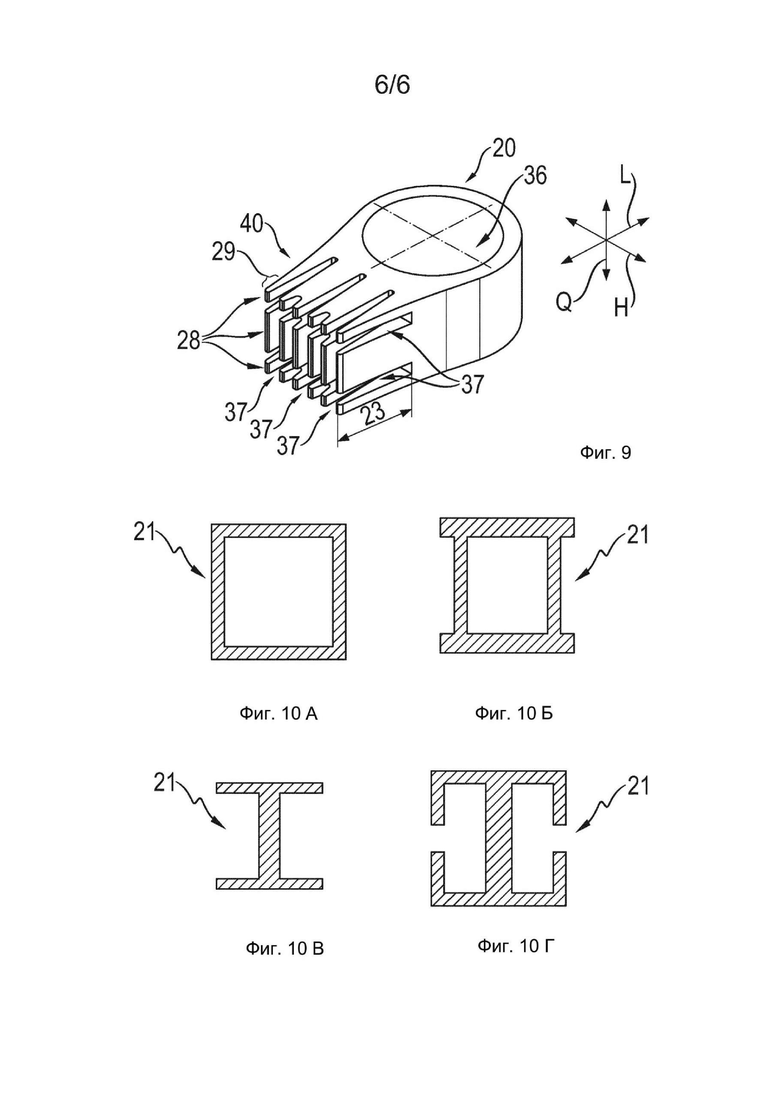

Фиг. 9 элемент ввода нагрузки согласно третьей форме выполнения изобретения в изображении в перспективе, и

Фиг. 10А-10Г профильные участки согласно другим формам выполнения изобретения в изображении в разрезе.

На фиг. 1 показана часть ходовой части 1, которая является составной частью моторного безрельсового транспортного средства, в настоящем случае транспортного средства 2 хозяйственного назначения, причем ходовая часть 1 имеет два расположенных на нижнем уровне рычагов подвески рычага 3 подвески ходовой части, которые выполнены в виде реактивных тяг. Каждая из обеих реактивных тяг 3 присоединена одним концом с помощью шарнира с предварительно напряженным упругим элементом к выполненному в виде жесткого моста 5 мосту транспортного средства. Другим концом реактивные тяги 3 тоже с помощью шарнира с предварительно напряженным упругим элементом соответственно опосредованно присоединены к раме 6 транспортного средства. Жесткий (неразрезной) мост 5, наряду с обеими реактивными тягами, направляется с помощью четырехточечного рычага 7 подвески, который

расположен на верхнем уровне рычагов подвески и выполнен по существу Х-образным. Четырехточечный рычаг 7 подвески объединяет в одной конструктивной части функции трехточечного рычага подвески и отдельного стабилизатора бортовой качки. В находящейся со стороны рамы опорной области 4 четырехточечный рычаг 7 подвески с помощью двух шарниров с предварительно напряженным упругим элементом присоединен к раме 6 транспортного средства, а в находящейся со стороны моста опорной области с помощью двух шарниров с предварительно напряженным упругим элементом присоединен к жесткому мосту 5. Два из четырех в целом шарниров с предварительно напряженным упругим элементом закрыты лонжероном рамы 6 транспортного средства.

Для наглядного разъяснения лежащей в основе изобретения проблематики на фиг. 2 изображена часть относящегося к этому изобретению рычага 3 подвески ходовой части. Этот рычаг подвески ходовой части, который выполнен в виде реактивной тяги 3, имеет состоящий из алюминиевого сплава элемент 20 ввода нагрузки, который жестко соединен с прямым профильным участком 21 из армированного волокном полимера. При этом профильный участок 21 и элемент 20 ввода нагрузки на общем соединительном участке 22, на котором конечный участок 23 элемента 20 ввода нагрузки и конечный участок 24 профильного участка 21 поочередно и по существу с геометрическим замыканием входят в зацепление друг с другом, неразъемно соединены друг с другом с помощью клеевого соединения 25. Клеевое соединение 25 имеет с обеих сторон от нейтральной плоскости 26 волокон профильного участка 21 несколько, самих по себе, плоских и одинаковых по длине продольных слоев 27 клеящего вещества, которые простираются в продольном направлении L профильного участка 21 и, в то же время, расположены параллельно на расстоянии друг от друга в простирающемся перпендикулярно продольному направлению L вертикальном направлении Н профильного участка 21. Все продольные слои 27 клеящего вещества имеют вдоль их продольной протяженности в продольном направлении L профильного участка 21, как это является обычным в уровне техники, остающуюся неизменной толщину, составляющую в настоящем случае 0,2 мм.

Исследования показали, что при растягивающей нагрузке (нагрузке при растяжении) на реактивную тягу 3 во внешнем продольном слое 27 клеящего вещества в области свободного конца 29 частично закрывающего конечный

участок 24 профильного участка 21 внешнего зуба 28 элемента 20 ввода нагрузки возникает локальный пик 30 напряжений. Этот локальный пик 30 напряжений вызывает деформацию называемого также головным концом свободного конца 29 внешнего зуба 28 таким образом, что свободный конец 29 отгибается в направлении наружу от профиля (обозначено стрелкой). В свою очередь, это отгибание влечет за собой вызывающую отслоению нагрузку внутри клеевого соединения 25, причем внешний продольный слой 27 клеящего вещества, конечно, не повреждается, а внутри прямого профильного участка 21 из армированного волокном полимера возникает близкая к поверхности продольная трещина 31, которая простирается в продольном направлении L профильного участка 21 параллельно продольному слою 27 клеящего вещества и которая обозначена штриховой линией. Вследствие этого в области продольной трещины 31 присоединение профильного участка 21 к металлическому элементу 20 ввода нагрузки из алюминиевого сплава утрачивается. Так как передача силы в области продольной трещины 31 больше не возможна, то при продолжающейся растягивающей нагрузке на реактивную тягу 3 происходит перемещение передачи силы в другие области клеевого соединения 25. Правда, эти другие области не рассчитаны на восприятие дополнительных нагрузок, что, в конце концов, приводит к полному разрушению клеевого соединения 25.

На фиг. 3 показан рычаг 3 подвески ходовой части для транспортного средства 2 хозяйственного назначения, причем рычаг подвески ходовой части выполнен в виде реактивной тяги 3 с двумя расположенными соответственно с конечных сторон алюминиевыми элементами 20 ввода нагрузки. Элементы 20 ввода нагрузки жестко соединены друг с другом посредством прямого профильного участка 21 из армированного волокном полимера. Прямой профильный участок 21 и оба элемента 20 ввода нагрузки на общем соединительном участке 22, на котором конечный участок 23 элемента 20 ввода нагрузки и конечный участок 24 профильного участка 21 поочередно и по существу с геометрическим замыканием входят в зацепление друг с другом, соединены друг с другом с помощью клеевого соединения 25. Оба общих соединительных участка 22, оба конечных участка 23 обоих элементов 20 ввода нагрузки и оба конечных участка 24 профильного участка 21 простираются соответственно в продольном направлении L профильного участка 21. На обоих общих соединительных участках 22 соответственно два внешних зуба 28 обоих

элементов 20 ввода нагрузки закрывают две, сами по себе плоские, частичные поверхности конечных участков 24 профильного участка 21, которые расположены параллельно на расстоянии друг от друга в простирающемся перпендикулярно продольному направлению L профильного участка 21 вертикальном направлении Н профильного участка 21.

Как можно видеть на фиг. 4, оба клеевых соединения 25 имеют с обеих сторон от нейтральной плоскости 26 волокон профильного участка 21 по четыре по существу, самих по себе, плоских и, в то же время, одинаковых по длине в продольном направлении L профильного участка 21 продольных слоя 27 клеящего вещества. Эти продольные слои 27 клеящего вещества расположены параллельно на расстоянии друг от друга в вертикальном направлении Н профильного участка 21. Нейтральная плоскость 26 волокон одновременно представляет собой по отношению к геометрическому построению реактивной тяги 3 плоскость симметрии. С каждой стороны от нейтральной плоскости 26 волокон соответственно между вышеназванными внешними зубьями 28 элемента 20 ввода нагрузки и соответствующими частичными поверхностями конечного участка 24 профильного участка 21 расположено по четыре продольных слоя 27 клеящего вещества. Эти указанные продольные слои 27 клеящего вещества представляют собой внешние слои 32 клеящего вещества, которые склеены с поверхностями прямого профильного участка 21, которые имеют нормальный вектор, который простирается в вертикальном направлении Н профильного участка 21 и одновременно направлен в сторону от профильного участка 21.

Каждый из этих, названных последними внешних слоев 32 клеящего вещества имеет в продольном направлении L профильного участка 21 и по направлению к свободному концу 29 внешнего зуба 28, который называется также головным концом, на протяжении по существу половины длины зуба увеличивающуюся толщину. Условия для этого создаются, среди прочего, также за счет того, что внешние зубья 28 выполнены соответственно сужающимися по направлению к своим свободным концам 29. Оба клеевых соединения 25 имеют с обеих сторон от нейтральной плоскости 26 волокон профильного участка 21 соответственно два внешних слоя 32 клеящего вещества. С увеличением расстояния от нейтральной плоскости 26 волокон профильного участка 21 внешние слои 32 клеящего вещества имеют соответственно становящуюся больше площадь поперечного сечения. Таким образом, внешний слой 32

клеящего вещества, который имеет наибольшее расстояние до нейтральной плоскости 26 волокон, имеет, в то же время, наибольшую площадь поперечного сечения. Этот, названный последним внешний слой 32 клеящего вещества имеет в области свободного конца 29 внешнего зуба 28 толщину приблизительно 4 мм. Продольные слои 27 клеящего вещества присоединены к необработанным, полученным способом непрерывного профильного прессования поверхностям элемента 20 ввода нагрузки. В отношении чертежного изображения следует еще заметить, что на фиг. 4 изображена только простирающаяся в продольном направлении L профильного участка 21 пластинчатая частичная область реактивной тяги 3.

На фиг. 5 показаны все слои 27, 32, 33 клеящего вещества в клеевом соединении 25 между конечным участком 23 элемента 20 ввода нагрузки и конечным участком 24 профильного участка 21. При этом можно отчетливо видеть, что все продольные слои 27 клеящего вещества, включая внешние слои 32 клеящего вещества, соединены друг с другом по материалу. Поперечные слои 33 клеящего вещества, которые расположены в продольном направлении L профильного участка 21 на одинаковой высоте и, в то же время, находятся на расстоянии друг от друга перпендикулярно продольному направлению L профильного участка 21 и которые одновременно простираются главным образом перпендикулярно продольному направлению L профильного участка 21, с увеличением расстояния от нейтральной плоскости 26 волокон профильного участка 21 имеют перпендикулярно продольному направлению L профильного участка 21 увеличивающуюся при измерении в продольном направлении L профильного участка 21 толщину.

На фиг. 6 показан в изображении аналогично фиг. 5 не изображенный профильный участок 21, который имеет обозначенную штриховой линией вторую нейтральную плоскость 34 волокон. Вторая нейтральная плоскость 34 волокон простирается в продольном направлении L профильного участка 21 и, в то же время, ориентирована перпендикулярно нейтральной плоскости 26 волокон, как было описано ранее. Клеевое соединение 25 имеет с обеих сторон от второй нейтральной плоскости 34 волокон четыре, самих по себе, по существу плоских и одинаковых по длине продольных слоя 27 клеящего вещества, которые простираются в продольном направлении L профильного участка 21 и, в то же время, расположены параллельно на расстоянии друг от

друга в простирающемся перпендикулярно продольному направлению L и перпендикулярно вертикальному направлению Н поперечном направлении Q профильного участка 21. С обеих сторон от второй нейтральной плоскости 34 волокон два из этих продольных слоев 27 клеящего вещества имеют, при рассмотрении в поперечном направлении Q профильного участка 21, с увеличением расстояния до второй нейтральной плоскости 34 волокон профильного участка 21 соответственно становящуюся больше площадь поперечного сечения. Эти продольные слои 27 клеящего вещества представляют собой внешние слои клеящего вещества.

Изображенный на фиг. 7 элемент 20 ввода нагрузки выполнен в виде детали из полученного способом непрерывного профильного прессования профиля с частично не обработанными внешними краевыми поверхностями и частично не обработанными внутренними краевыми поверхностями. При этом необработанные поверхности простираются в продольном направлении 35 профиля. Элемент 20 ввода нагрузки имеет ориентированное перпендикулярно продольному направлению L не изображенного прямого профильного участка 21 отверстие 36, которое выполнено в виде сквозного отверстия для размещения тоже не изображенного шарнира с предварительно напряженным упругим элементом, и выполненную с помощью операции резания внутреннюю краевую поверхность. Центральная ось 41 сквозного отверстия 36 простирается в нейтральной плоскости 26 волокон и одновременно в поперечном направлении Q, которое простирается перпендикулярно продольному направлению L и перпендикулярно вертикальному направлению Н профильного участка 21. Сквозное отверстие 36 имеет перпендикулярно продольному направлению L профильного участка 21 площадь поперечного сечения, которая незначительно больше, чем площадь квадрата, который описывает поперечное сечение профильного участка 21. Элемент 20 ввода нагрузки имеет четыре полученных способом непрерывного профильного прессования сквозных паза 37, которые простираются в продольном направлении 35 профиля, причем продольное направление 35 профиля идентично поперечному направлению Q прямого профильного участка 21. Сквозные пазы 37 имеют вдоль своей протяженности в продольном направлении L профильного участка 21 варьирующуюся в вертикальном направлении Н профильного участка 21 ширину. На конечном участке 23 элемента 20 ввода нагрузки в целом пять зубьев элемента 20 ввода

нагрузки чередуются в вертикальном направлении Н профильного участка 21 с вышеназванными четырьмя сквозными пазами 37. В вертикальном направлении Н конечный участок 23 заключен между обоими внешними зубьями 28 элемента 20 ввода нагрузки.

Представленный на фиг. 8 профильный участок 21 выполнен в виде участка многокамерного профиля с тремя камерами и имеет покровный слой 38 из волокнистой ткани. Покровный слой 38 представляет собой внешнюю краевую поверхность профильного участка 21 и простирается в продольном направлении L профильного участка 21 вдоль всей его длины. Участок 21 многокамерного профиля имеет в поперечном сечении две поперечные перегородки 39, посредством которых три камеры участка 21 многокамерного профиля отделены друг от друга. В изображении в разрезе согласно фиг. 4, на котором изображена лишь пластинчатая частичная область реактивной тяги 3, эта пластинчатая частичная область проходит в продольном направлении L участка 21 многокамерного профиля исключительно через поперечные перегородки 39.

На фиг. 9 показан элемент 20 ввода нагрузки, конечный участок 23 которого пронизан в виде решетки простирающимися перпендикулярно продольному направлению L не изображенного профильного участка 21 и, в то же время, частично пересекающимися сквозными пазами 37. За счет этого конечный участок 23 элемента 20 ввода нагрузки имеет вставной зубчатый венец 40 с простирающимися по существу в продольном направлении L профильного участка 21 зубьями. Вставной зубчатый венец 40 имеет в поперечном направлении Q профильного участка 21 три расположенных параллельно на расстоянии друг от друга ряда зубьев с четырьмя зубьями в каждом. На каждом из концов этих трех рядов зубьев находятся внешние зубья 28, которые в вертикальном направлении Н профильного участка 21 имеют максимальное расстояние друг до друга. Каждый из внешних зубьев 28 выполнен сужающимся по направлению к своему свободному концу 29, который называется также головным концом. Простирающиеся в поперечном направлении Q сквозные пазы 37 выполнены способом непрерывного профильного прессования и имеют в вертикальном направлении Н варьирующуюся ширину, которая увеличивается по направлению к свободным концам 29 зубьев. Простирающиеся в вертикальном направлении Н сквозные пазы 37 выполнены посредством обработки резанием и имеют в поперечном направлении Q постоянную ширину.

Эти, названные последними сквозные пазы 37 могут, конечно, тоже, как описано во взаимосвязи с фиг. 6, иметь в поперечном направлении Q варьирующуюся ширину, прежде всего с увеличивающейся по направлению к свободным концам 29 зубьев шириной.

На фиг. 10А показан прямой профильный участок 21, который выполнен в виде участка полого профиля. При этом этот участок 21 полого профиля выполнен в виде квадратной трубы. На фиг. 10Б показан участок 21 полого профиля с выступающей с боковых сторон верхней полкой и с выступающей с боковых сторон нижней полкой. Далее изображены профильные участки 21 с открытыми поперечными сечениями профиля: на фиг. 10В – с двойной Т-10 образной поверхностью поперечного сечения и на фиг. 10Г – с двойной С-образной поверхностью поперечного сечения.

Перечень ссылочных обозначений

1 ходовая часть

2 моторное безрельсовое транспортное средство, транспортное средство хозяйственного назначения

3 рычаг подвески ходовой части, реактивная тяга

4 находящаяся со стороны рамы опорная область

5 мост транспортного средства, жесткий мост

6 рама транспортного средства

7 четырехточечный рычаг подвески

10 находящаяся со стороны моста опорная область

20 элемент ввода нагрузки

21 прямой профильный участок, участок полого профиля, участок многокамерного профиля

22 соединительный участок

23 конечный участок элемента ввода нагрузки

24 конечный участок профильного участка

25 клеевое соединение

26 нейтральная плоскость волокон

27 продольный слой клеящего вещества

28 внешний зуб

29 свободный конец внешнего зуба, головной конец внешнего зуба

30 пик напряжений

31 продольная трещина

32 внешний слой клеящего вещества

33 поперечный слой клеящего вещества

34 вторая нейтральная плоскость волокон

35 продольное направление профиля

36 отверстие, сквозное отверстие

37 сквозной паз

38 покровный слой из волокнистой ткани

39 поперечная перегородка

40 вставной зубчатый венец

41 центральная ось

L продольное направление профильного участка

Н вертикальное направление профильного участка

Q поперечное направление профильного участка

Изобретение относится к рычагу подвески. Рычаг подвески ходовой части для моторного безрельсового транспортного средства имеет по меньшей мере два элемента ввода нагрузки, жестко соединенных друг с другом прямым профильным участком из армированного волокном полимера. Профильный участок и по меньшей мере один элемент на общем участке, где конечные участки элемента и профильного участка с геометрическим замыканием входят в зацепление друг с другом, соединены клеевым соединением. Клеевое соединение имеет с обеих сторон от нейтральной плоскости волокон профильного участка по меньшей мере два плоских и одинаковых по длине продольных слоя. Слои расположены параллельно на расстоянии друг от друга в вертикальном направлении профильного участка. По меньшей мере два из слоев имеют при увеличении расстояния до нейтральной плоскости волокон профильного участка становящуюся больше площадь поперечного сечения. Области клеевого соединения в вертикальном направлении профильного участка имеют относительно большое расстояние до нейтральной плоскости волокон. Толщина по меньшей мере двух из продольных слоев клеящего вещества увеличивается в продольном направлении профильного участка только к свободному концу конечного участка элемента. Достигается увеличение срока службы рычага подвески. 14 з.п. ф-лы, 10 ил.

1. Рычаг (3) подвески ходовой части для моторного безрельсового транспортного средства (2), причем рычаг (3) подвески ходовой части имеет по меньшей мере два элемента (20) ввода нагрузки, которые жестко соединены друг с другом посредством прямого профильного участка (21) из армированного волокном полимера, причем профильный участок (21) и по меньшей мере один из обоих элементов (20) ввода нагрузки на общем соединительном участке (22), на котором конечный участок (23) элемента (20) ввода нагрузки и конечный участок (24) профильного участка (21) поочередно и по существу с геометрическим замыканием входят в зацепление друг с другом, соединены друг с другом с помощью клеевого соединения (25), и причем клеевое соединение (25) имеет с обеих сторон от нейтральной плоскости (26) волокон профильного участка (21) соответственно по меньшей мере два, по меньшей мере, по существу самих по себе плоских и одинаковых по длине продольных слоя (27) клеящего вещества, которые простираются в продольном направлении (L) профильного участка (21) и которые, в то же время, расположены параллельно на расстоянии друг от друга в простирающемся перпендикулярно продольному направлению (L) вертикальном направлении (Н) профильного участка (21), отличающийся тем, что, при рассмотрении в вертикальном направлении (Н) профильного участка (21), с обеих сторон от нейтральной плоскости (26) волокон соответственно по меньшей мере два из продольных слоев (27) клеящего вещества имеют при увеличении расстояния до нейтральной плоскости (26) волокон профильного участка (21) становящуюся больше площадь поперечного сечения, чтобы за счет этого при растягивающей нагрузке на рычаг (3) подвески ходовой части вызывать разгрузку областей клеевого соединения (25), которые в вертикальном направлении (Н) профильного участка (21) имеют относительно большое расстояние до нейтральной плоскости (26) волокон, а толщина по меньшей мере двух из продольных слоев (27) клеящего вещества, расположенных с обеих сторон от нейтральной плоскости (26) волокон, увеличивается в продольном направлении (L) профильного участка (21) только к свободному концу соответствующего конечного участка (23) элемента (20) ввода нагрузки.

2. Рычаг (3) подвески ходовой части по п. 1, отличающийся тем, что продольные слои (27) клеящего вещества по меньшей мере частично выполнены как внешние слои (32) клеящего вещества, которые склеены с поверхностями профильного участка (21), которые имеют нормальный вектор, который простирается соответственно в вертикальном направлении (Н) профильного участка (21) и то же время направлен в сторону от профильного участка (21), и что все эти внешние слои (32) клеящего вещества при увеличивающемся расстоянии от нейтральной плоскости (26) волокон профильного участка (21) имеют соответственно становящуюся большей площадь поперечного сечения.

3. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что продольный слой (27) клеящего вещества, который расположен между внешней краевой поверхностью конечного участка (24) профильного участка (21) и частично закрывающим вышеназванную внешнюю краевую поверхность внешним зубом (28) элемента (20) ввода нагрузки, имеет увеличивающуюся в продольном направлении (L) профильного участка (21) и по направлению к свободному концу (29) внешнего зуба (28) на протяжении по существу половины длины зуба толщину, чтобы при растягивающей нагрузке на рычаг подвески ходовой части в области этого продольного слоя (27) клеящего вещества предотвращать отслоение внешнего зуба (28) от профильного участка (21).

4. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что профильный участок (21) имеет покровный слой (38) из волокнистой ткани.

5. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что профильный участок (21) имеет вторую нейтральную плоскость (34) волокон, которая простирается в продольном направлении (L) профильного участка (21) и, в то же время, ориентирована перпендикулярно нейтральной плоскости (26) волокон, причем клеевое соединение (25) имеет с обеих сторон от второй нейтральной плоскости (34) волокон по меньшей мере два, по меньшей мере, по существу самих по себе плоских и одинаковых по длине продольных слоя (27) клеящего вещества, которые простираются в продольном направлении (L) профильного участка (21) и которые, в то же время, расположены параллельно на расстоянии друг от друга в простирающемся перпендикулярно продольному направлению (L) и перпендикулярно вертикальному направлению (Н) поперечном направлении (Q) профильного участка (21), и причем с обеих сторон от второй нейтральной плоскости (34) волокон по меньшей мере два из этих продольных слоев (27) клеящего вещества, при рассмотрении в поперечном направлении (Q) профильного участка (21), с увеличением расстояния до второй нейтральной плоскости (34) волокон профильного участка (21) имеют соответственно становящуюся большей площадь поперечного сечения.

6. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что также и поперечные слои (33) клеящего вещества, которые расположены в продольном направлении (L) профильного участка (21) на одинаковой высоте и, в то же время, находятся на расстоянии друг от друга перпендикулярно продольному направлению (L) профильного участка (21) и которые одновременно простираются главным образом перпендикулярно продольному направлению (L) профильного участка (21), имеют перпендикулярно продольному направлению (L) профильного участка (21) с увеличением расстояния от нейтральной плоскости (26) волокон профильного участка (21), по меньшей мере, частично увеличивающуюся, измеренную в продольном направлении (L) профильного участка (21) толщину.

7. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что продольные слои (27) клеящего вещества по меньшей мере частично соединены друг с другом по материалу.

8. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что конечный участок (23) элемента (20) ввода нагрузки пронизан в виде решетки простирающимися перпендикулярно продольному направлению (L) профильного участка (21) и в то же время по меньшей мере частично пересекающимися сквозными пазами (37), за счет чего конечный участок (23) элемента (20) ввода нагрузки имеет вставной зубчатый венец (40) с простирающимися, по меньшей мере, по существу в продольном направлении (L) профильного участка (21) зубьями.

9. Рычаг (3) подвески ходовой части по п. 8, отличающийся тем, что зубья вставного зубчатого венца (40), через которые не проходит нейтральная плоскость (26) волокон, выполнены по отношению к простирающимся параллельно нейтральной плоскости (26) волокон плоскостям, которые, в то же время, проходят через середины зуба этих зубьев по меньшей мере частично несимметричными.

10. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что простирающиеся перпендикулярно продольному направлению (L) профильного участка (21) сквозные пазы (37), которые по меньшей мере частично пересекаются и которые в виде решетки пронизывают конечный участок (23) элемента (20) ввода нагрузки, имеют в первом направлении (Н) перпендикулярно продольному направлению (L) профильного участка (21) постоянную ширину, а в простирающемся перпендикулярно первому направлению (Н) втором направлении (Q) – варьирующуюся ширину.

11. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что продольные слои (27) клеящего вещества по меньшей мере частично присоединены к необработанным поверхностям элемента (20) ввода нагрузки.

12. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что прямой профильный участок (21) имеет открытое поперечное сечение профиля.

13. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что прямой профильный участок (21) выполнен в виде участка полого профиля.

14. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что прямой профильный участок (21) выполнен в виде участка многокамерного профиля.

15. Рычаг (3) подвески ходовой части по одному из предшествующих пунктов, отличающийся тем, что элемент (20) ввода нагрузки имеет ориентированное перпендикулярно продольному направлению (L) профильного участка (21) отверстие (36).

| КЛАТРАТНЫЙ ИНГИБИТОР КОРРОЗИИ | 2019 |

|

RU2722533C1 |

| Контейнер для перевозки хлебобулочных изделий | 1955 |

|

SU102017A1 |

| РЫЧАГ ХОДОВОЙ ЧАСТИ ДЛЯ МОТОРНОГО БЕЗРЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2779769C2 |

Авторы

Даты

2023-11-15—Публикация

2019-11-15—Подача