Изобретение относится к способу изготовления профилированной преформы и профилированной детали из волокнистых композитных пластмасс, пултрузионной установке, а также прессующему устройству для осуществления способа.

Изобретение относится, прежде всего, к пултрузионному способу изготовления профилированной преформы с расположенными под углом друг к другу участками поперечного сечения из нескольких полуфабрикатов в квазинепрерывном процессе, а также к пултрузионному способу изготовления профилированной детали из волокнистых композитных пластмасс с расположенными под углом друг к другу участками поперечного сечения из нескольких полуфабрикатов в квазинепрерывном процессе.

Кроме того, изобретение относится, прежде всего, к пултрузионной установке для изготовления профилированной преформы или детали из волокнистых композитных пластмасс (ВКП) с расположенными под углом друг к другу участками поперечного сечения из нескольких полуфабрикатов, а также к прессующему устройству для прессования структуры полуфабрикатов с расположенными под углом друг к другу участками поперечного сечения.

Из WO 2007/119371 А1 известен способ изготовления преформы и установка для этого, при этом преформа с разветвленным участком в его поперечном сечении непрерывно изготавливается посредством подачи полуфабриката из армированного волокном основного материала с разветвленным участком в его поперечном сечении, из числа нескольких армированных волокном основных материалов для создания преформы, непосредственного в его продольном направлении.

DE 4017978 А1 описывает устройство для изготовления профилированных деталей (PR-профилей) из термопластовых полуфабрикатов с помощью состоящего из двух или трех частей формовочного пресса, части которого образуют зону нагрева (HZ), зону прессования (PZ) и зону охлаждения (KZ).

DE 19754381 А1 раскрывает способ изготовления профильной детали, прежде всего пултрузионный способ, в котором несколько волокон и/или одно или несколько полотен ткани непрерывно смачиваются жидкой пластмассой и формуются в соответствии с профильной деталью, при этом волокна и/или полотна ткани и/или жидкая пластмасса подвергаются вибрации для того, чтобы ликвидировать усадочные раковины или дефекты в волокнах и/или полотнах ткани и/или в промежуточных пространствах. Полотна ткани сматываются с роликов или тому подобного и подаются на соединительное устройство. В это соединительное устройство волокна также подаются через дополнительные направляющие устройства. С помощью соединительного устройства волокна и полотна ткани сводятся вместе и соединяются друг с другом. За соединительным устройством установлен инструмент, на который подаются соединенные волокна и полотна ткани. В случае с инструментом речь может идти, например, о фигурном стержне или тому подобном. С помощью инструмента волокна формуются вместе с полотнами ткани. Прежде всего, волокна и полотна ткани складываются. Инструмент имеет такую конфигурацию, что после изменения формы волокон и полотен ткани получается желаемая форма профильной детали.

WO 2007/107007 раскрывает пултрузионное устройство, которое имеет три термически изолированных друг от друга термических зоны, с помощью которых реализуется заданный температурный профиль, для того чтобы изменить форму полуфабриката, который проводится через пултрузионное устройство, а затем отвердить его.

Из DE 60118048 Т2 известно устройство для непрерывного формования Н-образного армированного волокнами элемента. Оно содержит устройство для монтажа определенного количества катушек, на которые намотан полосообразный предварительно импрегнированный материал, который изготавливается путем импрегнирования термореактивной смолы в углеродные волокна или стеклянные волокна или тому подобное. Устройство для формования предварительно импрегнированного материала в заданную Н-форму, прессующее устройство для прессования предварительно импрегнированного элемента с четырех сторон, нагревательную печь для последующего отверждения предварительно импрегнированного элемента и отрезное устройство для разрезания отвержденного продукта на отрезки заданной длины. При использовании препрег-полуфабрикатов с ними является заданным определенное содержание смолы. Кроме того, при изготовлении детали с участками или в целом относительно большой толщиной требуется определенное количество препрегов, которое при формовании предварительно импрегнированного материала в заданную Н-форму является лишь ограниченно обрабатываемым. Прежде всего, в таких случаях в областях изгиба преобразованной в Н-форму структуре полуфабрикатов может возникать коробление. При определенных предусматриваемых толщинах детали желаемое изменение формы препрег-структуры может быть вообще неосуществимым. В общем, при деформировании препрег-структуры могут возникать искривления волокон и/или завивки волокон. Указанные проблемы при использовании препрегов в способе согласно DE 60118048 Т2 приводят к снижению качества детали.

Из ЕР 1621323 А1 известен двухстадийный процесс изготовления пластмассовой детали, в котором сначала изготавливается заготовка из отдельных волокон, которая на второй стадии в специально предусмотренной для этого установке инжекционным способом прессования пропитывается смолой и отверждается. При инжекционном способе прессования количество вводимой в заготовку смолы не является точно контролируемым, так что при этом способе деталь высокого качества не может быть изготовлена или может быть изготовлена лишь с трудом.

Из DE 69814129 Т2 известен способ изготовления пластмассовой детали, в котором изготавливается заготовка из отдельных однонаправленных волокон и препрег-сеток, которая затем инжекционным способом прессования пропитывается смолой и отверждается. И в этом случае количество соответственно введенной смолы не является точно контролируемым и, прежде всего, не является регулируемым участками. Поэтому этим способом высокое качество детали не может быть достигнуто. К тому же существует указанная трудоемкость контроля. Кроме того, фаза инжекции, прежде всего при относительно больших заготовках или же деталях, требует больших затрат времени.

Задачей изобретения является разработка способа изготовления профилированной преформы и профилированной детали из ВКП, пултрузионной установки, а также прессующего устройства для реализации способа, с помощью которого или же которой может быть эффективно и с оптимизированным качеством изготовлена соответственно преформа или деталь из ВКП с расположенными под углом друг к другу участками поперечного сечения.

Согласно изобретению эта задача решается признаками независимых пунктов формулы изобретения. Другие варианты осуществления указаны в ссылающихся на них зависимых пунктах формулы изобретения.

В устройстве согласно изобретению и способе согласно изобретению в качестве исходного материала используется и в квазинепрерывном процессе перерабатывается несколько полуфабрикатов. В этой связи под понятием «квазинепрерывный процесс» следует понимать способ изготовления, в котором движение подачи полуфабриката хотя и останавливается через определенные промежутки времени, прежде всего для того, чтобы выполнить операцию прессования, но при этом преформа или же деталь из ВКП извлекается из установки лишь после операции резки, так что способ в этом отношении может рассматриваться и как «непрерывный».

При пултрузионном способе согласно изобретению в качестве исходного материала используются плоские полуфабрикаты, которые при этом, прежде всего, могут наматываться на ролики. Такие ролики вставляются в предусмотренное согласно изобретению дозирующее устройство. При этом многослойная структура полуфабрикатов выдается из дозирующего устройства и подается на формующее устройство, комбинация из нескольких полотен слоев полуфабриката из армирующих волокон и по меньшей мере одной смоляной пленки, при этом структура полуфабрикатов имеет связующую смолу с содержанием от нуля до максимально 15% от общего веса используемых в структуре полуфабрикатов слоев полуфабриката из армирующих волокон в качестве связующего для фиксации ее слоев полуфабриката из армирующих волокон, и при этом по меньшей мере между двумя слоями полуфабриката из армирующих волокон расположена по меньшей мере одна смоляная пленка.

Вместо связующего для фиксации слоев полуфабриката из армирующих волокон может быть предусмотрено, что слои полуфабриката из армирующих волокон являются сшитыми друг с другом и таким образом вводятся в формующее устройство.

Согласно пултрузионному способу согласно изобретению может быть, прежде всего, предусмотрено, что подаваемые в формующее устройство слои полуфабриката из армирующих волокон многослойной структуры полуфабрикатов не являются импрегнированными смолой.

Подаваемые в формующее устройство слои полуфабриката из армирующих волокон могут быть по меньшей мере частично образованы из слоев ткани из армирующих волокон. Кроме того, слои полуфабриката из армирующих волокон могут быть по меньшей мере частично образованы из нескольких сшитых друг с другом слоев сухой ткани.

В качестве альтернативы или дополнительно, в пултрузионном способе согласно изобретению может быть предусмотрено, что слои полуфабриката из армирующих волокон по меньшей мере частично образованы из укладок армирующих волокон. При этом, прежде всего, может быть предусмотрено, что слои полуфабриката из армирующих волокон по меньшей мере частично образованы из нескольких сшитых друг с другом укладок армирующих волокон.

Структура полуфабрикатов может иметь слой из нетканого материала в качестве связующего.

В пултрузионном способе согласно изобретению перед подводом структуры полуфабрикатов в формующее устройство по меньшей мере на один слой полуфабриката из армирующих волокон может быть нанесено или наноситься связующее в виде порошкообразного или пудрообразного материала. Связующее может быть, прежде всего, порошкообразным или пудрообразным материалом, который образован из материала-реактопласта и/или материала-термопласта. При этом материал-реактопласт может быть эпоксидной смолой.

Изготовленная по пултрузионному способу профилированная преформа с проведением дальнейших стадий способа может быть преобразована в готовую деталь из ВКП или в деталь из ВКП, которая является промежуточным продуктом. Согласно еще одному пултрузионному способу согласно изобретению изготавливается профилированная деталь из ВКП с расположенными под углом друг к другу участками поперечного сечения. Соответствующая деталь из ВКП может быть готовой деталью из ВКП, которая собирается с другими деталями, или полуфабрикат может быть промежуточным продуктом, который подается на дальнейшую стадию способа, например на дальнейшее формование и процесс доотверждения. На деталь из ВКП могут быть также нанесены армирующие слои, и в последующем деталь из ВКП может быть подвержена процессу отверждения.

В пултрузионном способе согласно изобретению или в пултрузионной установке согласно изобретению изготавливаемая преформа или же изготавливаемая деталь может быть изогнута, прежде всего, в своем продольном направлении.

Согласно изобретению предусмотрен пултрузионный способ изготовления профилированной преформы с расположенными под углом друг к другу участками поперечного сечения из нескольких полуфабрикатов в квазинепрерывном процессе, имеющий следующие стадии:

- выдача из дозирующего устройства по меньшей мере одной структуры полуфабрикатов и подача этой структуры полуфабрикатов в формующее устройство,

- сгибание под углом по меньшей мере одного участка поперечного сечения структуры полуфабрикатов посредством проведения структуры полуфабрикатов через формующее устройство, так что участки поперечного сечения структуры полуфабрикатов образуют угловой профиль,

- прессование структуры полуфабрикатов в форме поперечного сечения, в которой она покидает формующее устройство, в прессующем устройстве посредством сведения подвижных инструментальных деталей, и последующее разведение инструментальных деталей, при этом в разведенном состоянии инструментальных деталей происходит движение подачи структуры полуфабрикатов, и при этом в прессующем устройстве происходит нагрев структуры полуфабрикатов, так что в результате нагрева и одновременного приложения давления происходит отвердение смоляного материала и сохраняющая форму фиксация участков поперечного сечения структуры полуфабрикатов относительно друг друга и уплотнение участков поперечного сечения, при этом во время прессования движение подачи структуры полуфабрикатов прерывается,

- отрезание от структуры полуфабрикатов с фиксированными укладками ее продольного участка и извлечение этого продольного участка в качестве преформы.

Согласно изобретению при этом предусмотрено, что многослойная структура полуфабрикатов, которая выдается дозирующим устройством и подается в формующее устройство, является комбинацией из нескольких плоских сухих укладок, между которыми введена соответственно по меньшей мере одна смоляная пленка для фиксации сухих укладок друг с другом.

В этом пултрузионном способе при прессовании в прессующем устройстве на первой стадии инструментальные детали перемещаются в первое прессующее положение и выдерживаются в этом прессующем положении в течение заданного времени, а на второй стадии для проведения последующего дополнительного прессования предварительно спрессованной структуры полуфабрикатов инструментальные детали сводятся во второе прессующее положение, при котором по меньшей мере две инструментальной детали сведены ближе, чем при первом прессующем положении.

Смоляной материал может быть связующим, так что возникающая в результате нагрева в прессующем устройстве преформа является преформой из волокнистого полуфабриката. При этом связующее может быть образовано из материала-реактопласта и/или материала-термопласта. Связующее может быть введено между укладками в виде пудрообразного материала. Прежде всего, материал-реактопласт может быть эпоксидной смолой. Кроме того, в пултрузионном способе может быть предусмотрено, что несколько плоских сухих укладок в дозирующем устройстве сматывается с дозирующих роликов. При этом может быть предусмотрено, что после сматывания укладок и перед подачей сухих укладок в формующее устройство на одну или несколько укладок наносится связующее.

При использовании связующего в качестве смоляного материала может быть предусмотрено, что после извлечения преформы из волокнистого полуфабриката из пултрузионного устройства преформа из волокнистого полуфабриката обрабатывается далее таким образом, что на нее инфузионным способом подается смола, а затем преформа отверждается.

В пултрузионном способе может быть предусмотрено, что смоляной материал является смоляной пленкой, так что возникающая в результате нагрева в прессующем устройстве преформа является преформой из волокнистых композитных пластмасс (ВКП).

Таким образом, в формующее устройство подается структура полуфабрикатов, которая имеет несколько плоских сухих укладок. В общем, между каждыми двумя сухими укладками может быть введено связующее для фиксации плоских укладок друг с другом, или между каждыми двумя сухими укладками может быть введена смоляная пленка, или между каждыми по меньшей мере двумя сухими укладками может быть введено связующее и смоляная пленка. При этом может быть предусмотрено, что между сухими укладками введен смоляной материал, и на тот случай, если смоляной материал является смоляной пленкой, может быть предусмотрено, что между первой последовательностью их двух сухих укладок введена смоляная пленка, а между другой последовательностью из сухих укладок введен смоляной материал, то есть не связующее или смоляная пленка.

В указанных пултрузионных способах может быть предусмотрено, что несколько плоских сухих укладок в дозирующем устройстве сматывается с дозирующих роликов.

Проведение поданной в формующее устройство структуры полуфабрикатов может происходить посредством прилегающих к ней транспортных роликов, ориентации которых, при рассмотрении в продольном направлении формующего устройства, постоянно изменяются из положения в области входа в положение в области выхода формующего устройства, положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов постоянно изменяется в заданное угловое положение.

В качестве альтернативы проведение поданной в формующее устройство структуры полуфабрикатов может происходить по формующему каналу с прилегающими к ней, постоянно изменяющимися при рассмотрении в продольном направлении формующего устройства контурами формования, при этом положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов постоянно изменяется в заданное угловое положение.

При прессовании в прессующем устройстве может быть предусмотрено, что на первой стадии инструментальной детали перемещаются в первое прессующее положение и удерживаются в этом прессующем положении в течение определенного времени и что на второй стадии для проведения последующего дополнительного прессования предварительно спрессованной структуры полуфабрикатов инструментальной детали сводятся во второе прессующее положение, при котором по меньшей мере две инструментальной детали сведены ближе, чем в первом прессующем положении.

В указанных пултрузионных способах с использованием как связующего, так и смоляной пленки в качестве смоляного материала может быть предусмотрено, что после извлечения преформы из пултрузионного устройства преформа далее обрабатывается таким образом, что преформа подвергается процессу формования, а затем отверждается.

Локально на преформу также могут быть наложены армирующие слои из препрега, а затем комбинация из преформы и армирующих слоев может быть отверждена. В качестве альтернативы может быть предусмотрено, что на преформу локально накладываются армирующие слои сухих укладок, а затем комбинация из преформы с армирующими слоями и смоляной пленки отверждается, при этом между преформой и следующей, расположенной на ней укладкой накладывается смоляная пленка.

Кроме того, согласно изобретению предусмотрен пултрузионный способ изготовления профилированной детали из ВКП с расположенными под углом друг к другу участками поперечного сечения из нескольких полуфабрикатов в квазинепрерывном процессе, имеющий следующие стадии:

- выдача из дозирующего устройства по меньшей мере одной многослойной структуры полуфабрикатов по меньшей мере из одной плоской сухой укладки и по меньшей мере одной смоляной пленки и подача этой структуры полуфабрикатов в формующее устройство,

- сгибание под углом по меньшей мере одного участка поперечного сечения структуры полуфабрикатов путем проведения структуры полуфабрикатов через формующее устройство, так что участки поперечного сечения структуры полуфабрикатов образуют угловой профиль,

- прессование структуры полуфабрикатов в форме поперечного сечения, в которой она покидает формующее устройство, в прессующем устройстве посредством сведения подвижных инструментальных деталей, и последующее разведение инструментальных деталей, при этом в разведенном состоянии инструментальных деталей происходит движение подачи структуры полуфабрикатов, и при этом в прессующем устройстве происходит нагрев структуры полуфабрикатов, так что происходит частичное «сшивание» смолы смоляной пленки, при этом во время прессования движение подачи структуры полуфабрикатов прерывается,

- отверждение структуры полуфабрикатов в отжигательной печи, при котором имеется «сшивание» смолы смоляной пленки по меньшей мере на 80%,

- отрезание от отвержденной структуры полуфабрикатов ее продольного участка и извлечение этого продольного участка в качестве детали из ВКП.

В этом пултрузионном способе изготовления профилированной детали из ВКП может быть предусмотрено, что поданная в формующее устройство сухая укладка образована из слоя сухой ткани или из нескольких сшитых друг с другом слоев сухой ткани (NCF). При этом может быть предусмотрено, что поданные в дозирующее устройство несколько полуфабрикатов подаются по меньшей мере с одного дозирующего ролика. Выданная дозирующим устройством структура из полуфабрикатов может быть, прежде всего, образована из сухой укладки и смоляной пленки, при этом при выдаче полуфабрикатов дополнительно может находиться разделительная фольга на той стороне смоляной пленки, которая обращена от стороны с сухой укладкой, при этом разделительная фольга снимается со структуры из полуфабрикатов пред тем, как структура из полуфабрикатов вводится в формующее устройство. Кроме того, при этом, прежде всего, смоляная пленка и разделительная фольга могут быть намотаны на ролике уложенными друг на друга слоями и совместно сматываться с ролика, чтобы комбинировать смоляную пленку с сухой укладкой для образования структуры полуфабрикатов. Согласно изобретению, прежде всего, может быть предусмотрено, что выдаваемая дозирующим устройством структура из сухой укладки, смоляной пленки и разделительной фольги сматывается с дозирующего ролика. Прежде всего, при этом может быть предусмотрено, что для приготовления структуры из сухой укладки, смоляной пленки и разделительной фольги дозирующим устройством сухая укладка выдается первым дозирующим роликом, а смоляная пленка с разделительной фольгой выдается вторым дозирующим роликом, или смоляная пленка выдается вторым дозирующим роликом, а разделительная фольга выдается третьим дозирующим роликом.

В способе изготовления профилированной детали из ВКП согласно изобретению может быть также предусмотрено, что приготовленная дозирующим устройством структура из полуфабрикатов образована из нескольких слоев сухой укладки и нескольких смоляных пленок, при этом при рассмотрении в направлении силы тяжести или направлении Х самый нижний слой является смоляной пленкой, а самый верхний слой является слоем сухой укладки. Прежде всего, подаваемая в дозирующее устройство структура из полуфабрикатов может быть образована по меньшей мере из двух сухих укладок и по меньшей мере двух смоляных пленок, при этом самый верхний и самый нижний слой структуры из полуфабрикатов соответственно является сухой укладкой. Может быть также предусмотрено, что из дозирующего устройства по меньшей мере две плоских сухих укладки и по меньшей мере одна смоляная пленка выдаются соответственно одним дозирующим роликом.

В вышеуказанных вариантах осуществления пултрузионного способа по меньшей мере одна сухая укладка может быть снабжена связующим для фиксации отдельных укладок.

В пултрузионном способе изготовления профилированной детали из ВКП согласно изобретению может быть предусмотрено, что при проведении поданной в формующее устройство структуры полуфабрикатов посредством прилегающих к ней транспортных роликов, ориентации которых, при рассмотрении в продольном направлении формующего устройства, постоянно изменяются из положения в области входа в положение в области выхода формовочного устройства, положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов постоянно изменяется в заданное угловое положение. В качестве альтернативы этого варианта осуществления в пултрузионном способе согласно изобретению может быть предусмотрено, что при проведении поданной в формующее устройство структуры полуфабрикатов через формующий канал с прилегающими к ней при рассмотрении в продольном направлении формующего устройства непрерывно изменяющимися контурами формования, положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов постоянно изменяется в заданное угловое положение.

В пултрузионном способе изготовления профилированной детали из ВКП нагрев в прессующем устройстве может проводиться таким образом, что происходит «сшивание» смолы смоляной пленки по меньшей мере на 40%. Одновременный процесс прессования может быть предусмотрен таким образом, что при прессовании в прессующем устройстве на первой стадии инструментальной детали перемещаются в первое прессующее положение и в течение заданного времени удерживаются в этом прессующем положении, и что на второй стадии для проведения последующего дополнительного прессования предварительно спрессованной структуры полуфабрикатов инструментальной детали перемещаются друг к другу во второе прессующее положение, при котором по меньшей мере две инструментальные детали сведены ближе, чем в первом прессующем положении.

Согласно изобретению также предусмотрено прессующее устройство для прессования структуры полуфабрикатов с расположенными под углом друг к другу участками поперечного сечения, имеющее:

- по меньшей мере две подвижные относительно друг друга инструментальные детали с соответственно двумя расположенными под углом друг к другу поверхностями инструментальной детали, из которых соответственно поверхность инструментальной детали одной инструментальной детали и поверхность инструментальной детали другой инструментальной детали противолежат друг другу с противоположно направленными нормалями поверхности, так что структура полуфабрикатов с расположенными под углом друг к другу участками поперечного сечения может быть приведена в прилегание к инструментальным деталям,

- два передвижных устройства для перемещения одной из инструментальных деталей, каждое из которых устроено таким образом, что оно может выполнять линейное перемещение подвижной инструментальной детали в направлении нормалей поверхности соответственно одной из поверхностей инструментальной детали этой инструментальной детали,

- два направляющих устройства, из которых соответственно одно установлено между каждым передвижным устройством и движимой им деталью инструмента и допускает относительное движение инструментальной детали, которое направлено вертикально к линейному движению этих передвижных устройств.

Передвижные устройства прессующего устройства могут быть устроены таким образом, что нормали поверхности поверхностей инструментальных деталей двух сдвигаемых друг к другу инструментальных деталей расположены вертикально друг к другу.

Согласно изобретению также предусмотрена пултрузионная установка для изготовления профилированной преформы или детали из ВКП с расположенными под углом друг к другу участками поперечного сечения из нескольких полуфабрикатов, имеющая: дозирующее устройство, формующее устройство, пресс-форму, тянущее устройство, а также отрезное устройство. Прессующее устройство может выполнено по одному из вышеуказанных конструктивных вариантов.

Дозирующее устройство пултрузионной установки может иметь по меньшей мере два дозирующих ролика для выдачи на формующее устройство, с помощью которых дозирующее устройство может подавать многослойную структуру полуфабрикатов по меньшей мере из одной сухой укладки и по меньшей мере одной смоляной пленки в формующее устройство.

Формующее устройство одного из конструктивных вариантов пултрузионной установки может иметь первую группу транспортных роликов и вторую группу транспортных роликов, между которыми поданная в формующее устройство структура полуфабрикатов направляется в формующем устройстве, при этом ориентации транспортных роликов каждой из групп транспортных роликов от транспортного ролика к транспортному ролику при рассмотрении в продольном направлении формующего устройства из положения в области входа постоянно изменяются в положение в области выхода таким образом, что положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов постоянно изменяется в заданное угловое положение.

В качестве альтернативы этому, формующее устройство может иметь формующий канал для проведения перемещаемой через него структуры полуфабрикатов, поперечное сечение которого в продольном направлении формующего устройства имеет непрерывно изменяющиеся контуры формования, которые имеют такую конфигурацию, что при проведении по меньшей мере одной структуры полуфабрикатов положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов постоянно изменяется в заданное угловое положение в области выхода формующего устройства.

В одном из вышеуказанных конструктивных вариантов пултрузионной установки согласно изобретению прессующему устройству может быть придано управляющее устройство и регулирующее устройство, с помощью которого инструментальной детали прессующего устройства через заданные промежутки времени с соответственно заданными эпюрами сил могут сдвигаться дальше для того, чтобы провести дополнительное прессование находящейся в прессующем устройстве структуры полуфабрикатов. Управляющее и регулирующее устройство может иметь функцию, с помощью которой в заданные или определенные управляющим и регулирующим устройством моменты времени инструментальной детали прессующего устройства разводятся и снова сводятся, при этом в разведенном состоянии инструментальных деталей посредством приводного устройства происходит движение структуры полуфабрикатов, а в сведенном состоянии инструментальных деталей посредством управления приводным устройством движение структуры полуфабрикатов приостанавливается.

В дальнейшем примеры осуществления изобретения поясняются на прилагаемых фигурах. Показано на:

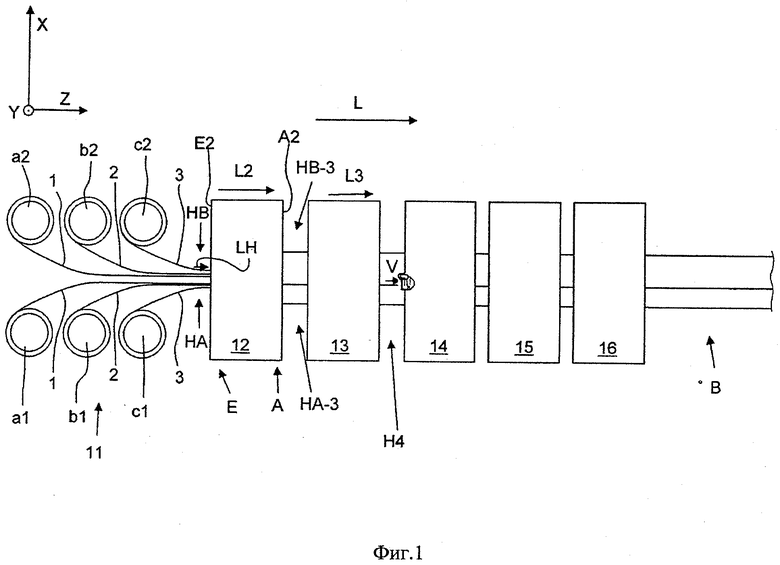

фиг.1: схематическое изображение одного конструктивного примера пултрузионной установки согласно изобретению для изготовления профилированной детали из ВКП с расположенными под углом друг к другу участками поперечного сечения с дозирующим устройством, формующим устройством, прессующим инструментом, тянущим устройством, а также отрезным устройством, при этом в изображенном конструктивном примере изготовления профилированной детали из ВКП в формующее устройство подаются две структуры полуфабрикатов, которые соответственно могут быть образованы, прежде всего, по меньшей мере из двух плоских слоев полуфабриката из армирующих волокон и по меньшей мере одной расположенной между ними смоляной пленки,

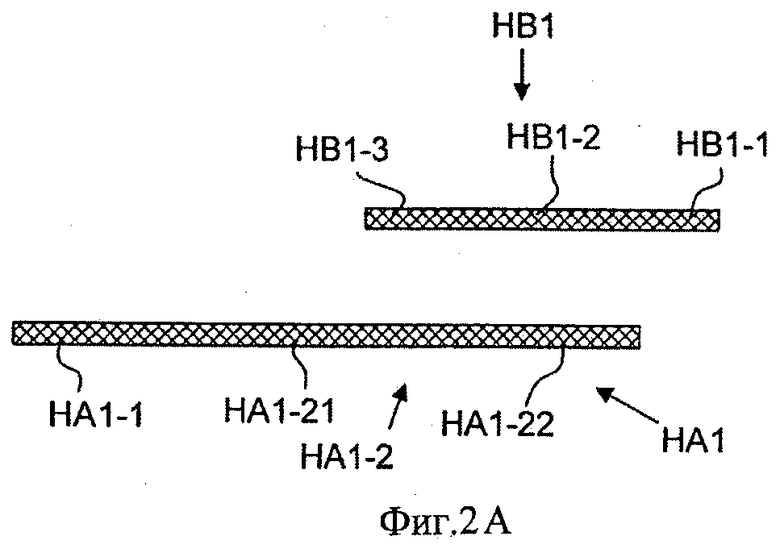

фигуры 2А, 2Б, 2В: для изображения формования нескольких структур полуфабрикатов в представленном на фигуре 1 конструктивном варианте формующего устройства пултрузионной установки схематическое изображение трех различных состояний формы предусмотренных в качестве примера структур полуфабрикатов, которые они могут последовательно принимать при прохождении через формующее устройство, при этом полуфабрикаты в первых фазах формования в формующем устройстве еще находятся на расстоянии друг от друга (фигуры 2А, 2Б), а в области выхода формующего устройства полуфабрикаты соединяются (фигура 2В),

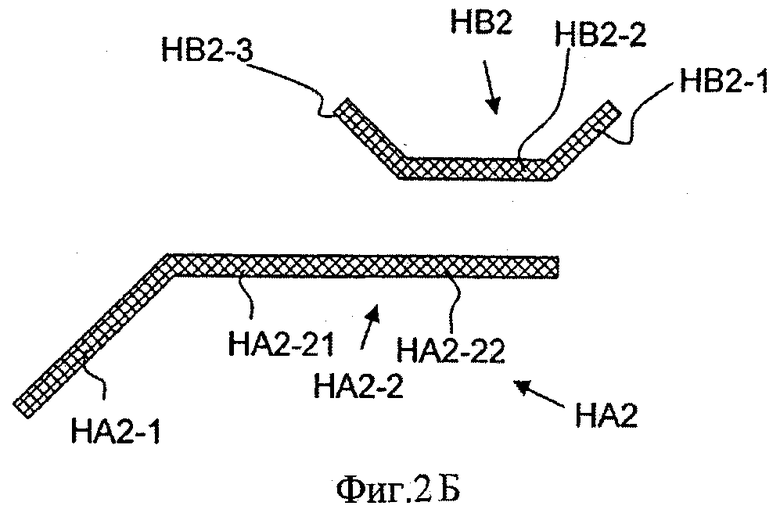

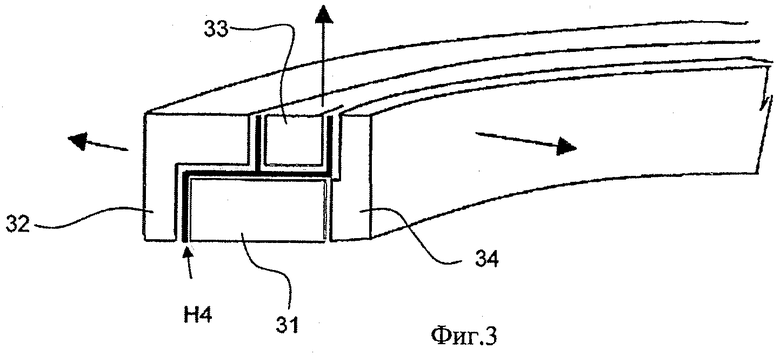

фиг.3: схематическое изображение в перспективе одного конструктивного варианта пресс-формы пултрузионной установки при рассмотрении наклонно сверху, при этом этот конструктивный вариант может применяться как в способе изготовления профилированной преформы из нескольких слоев полуфабриката из армирующих волокон, и прежде всего, плоских сухих слоев укладок и/или слоев ткани факультативно с введенным между ними связующим согласно изобретению, так и в способе изготовления профилированной детали из ВКП по меньшей мере из двух плоских слоев полуфабриката из армирующих волокон и по меньшей мере одной расположенной между ними смоляной пленки согласно изобретению,

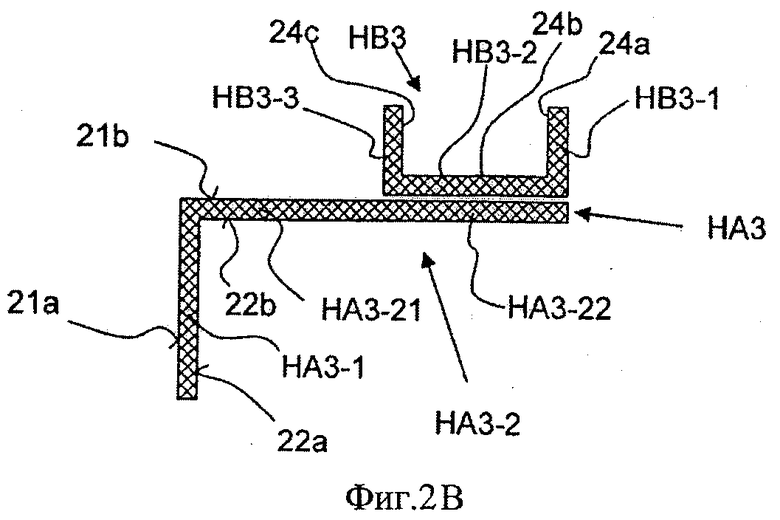

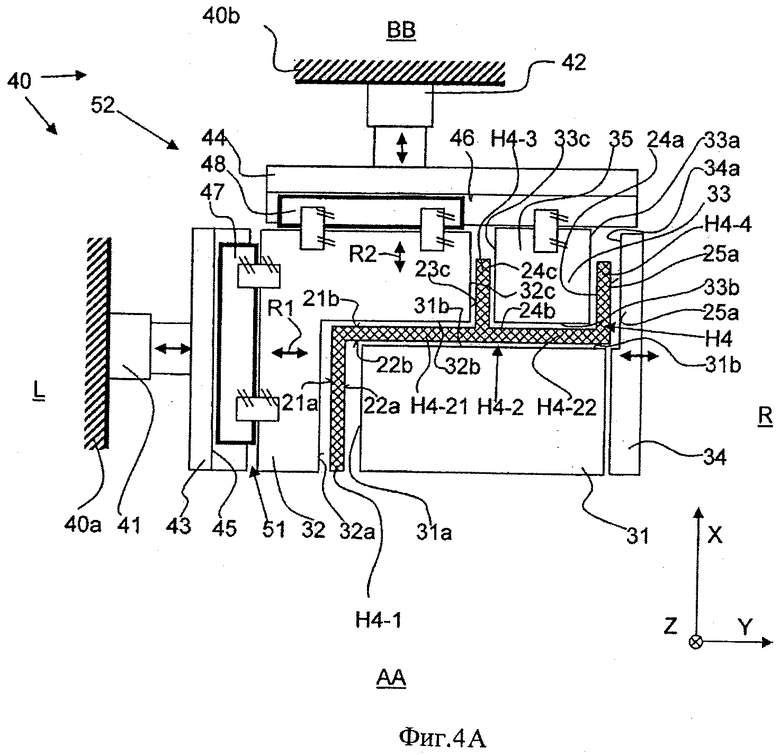

фиг.4А: схематическое изображение в поперечном сечении конструктивного варианта схематически изображенного на фигуре 3 прессующего устройства с изображением инструментальных деталей, которые являются подвижными направляющими устройствами для перемещения инструментальной детали, а также образования, которое отформовано с помощью пресс-формы в, прежде всего, цельную структуру полуфабрикатов,

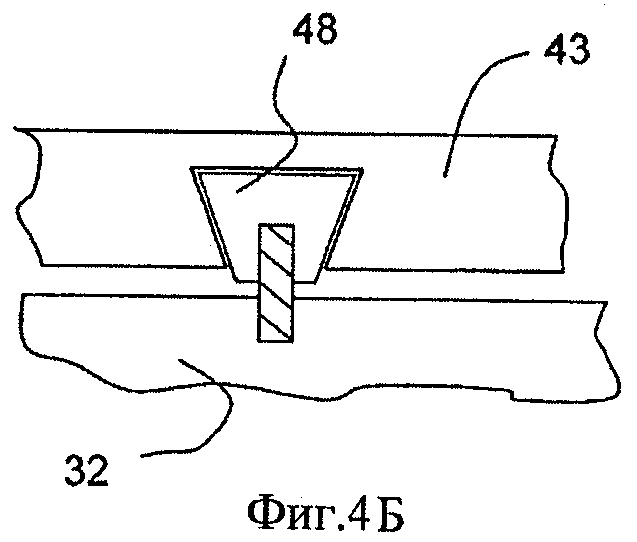

фиг.4Б: один конструктивный вариант направляющего устройства с расположенной в базирующем элементе инструментальной детали направляющей канавкой и установленной на инструментальной детали направляющей деталью, которая с геометрическим замыканием входит в направляющую канавку для обеспечения возможности продольного перемещения инструментальной детали в прессующем устройстве,

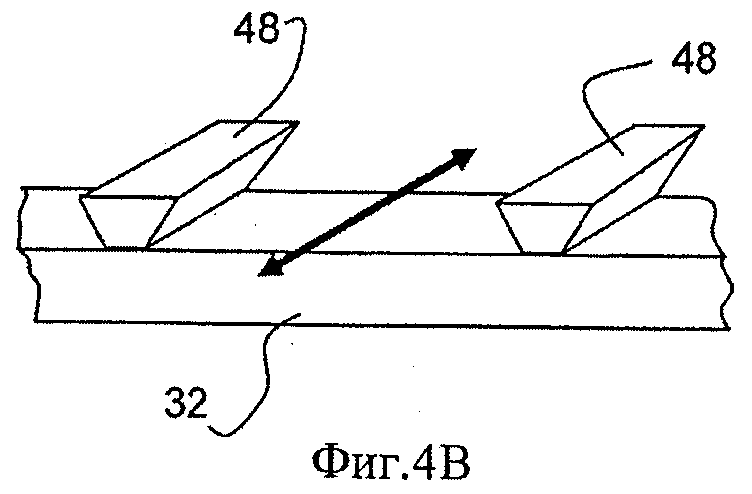

фиг.4В: схематическое изображение в перспективе одной части представленной на фиг.2В подвижной инструментальной детали с установленной на ней направляющей деталью,

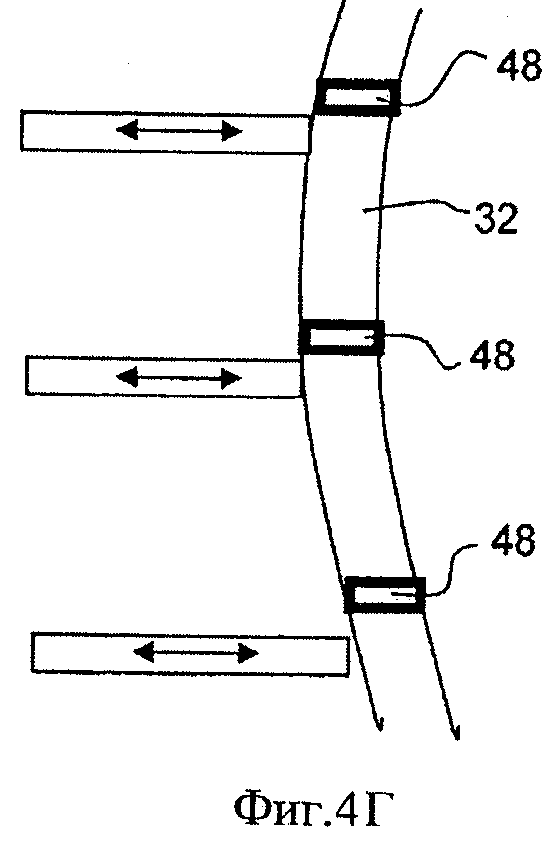

фиг.4Г: схематическое изображение одной части представленной на фигурах 4Б и 4В подвижной инструментальной детали в виде сверху, при этом фигура 4Б является частичным видом сбоку выреза изображенного на фигуре 4Г предмета,

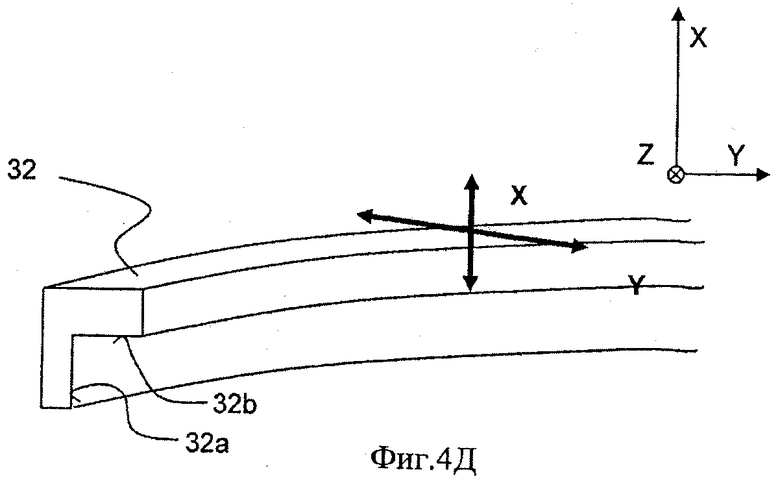

фиг.4Д: схематическое изображение в перспективе одной части представленной на фиг.2В подвижной инструментальной детали,

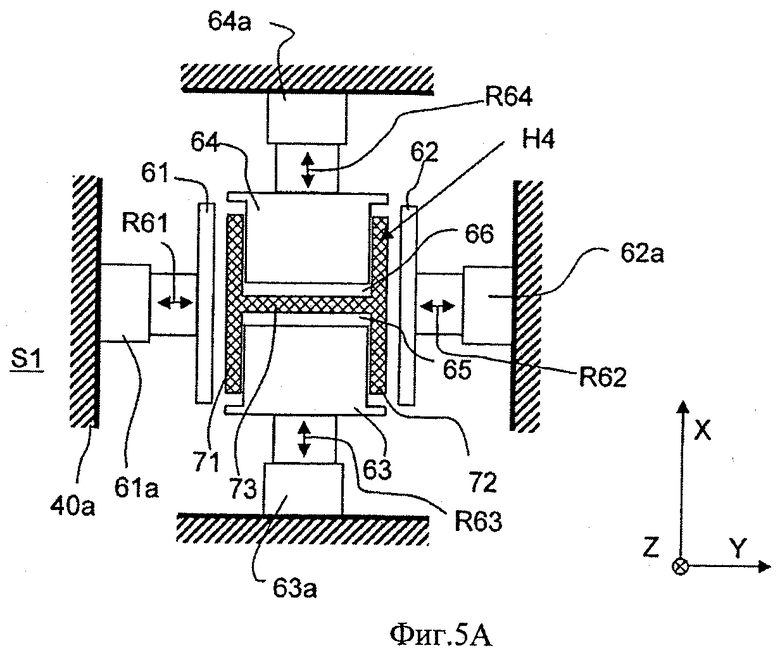

фиг.5А: схематическое изображение еще одного конструктивного варианта пресс-формы в первом положении,

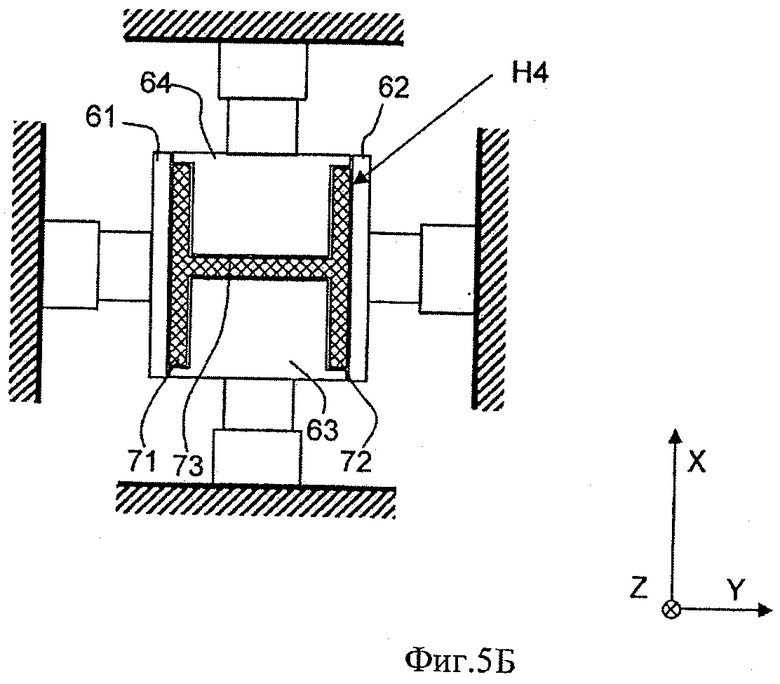

фиг.5Б: конструктивный вариант представленного на фиг.5А пресс-формы во втором положении, при котором инструментальной детали спрессовывают расположенную между ними структуру полуфабрикатов.

В пултрузионном способе согласно изобретению или в пултрузионной установке Р для изготовления профилированной преформы или детали из ВКП (на фигурах не показаны) согласно изобретению, прежде всего, которые имеют соответственно расположенные под углом друг к другу участки поперечного сечения, дозирующим устройством 11 выдается по меньшей мере одна многослойная структура полуфабрикатов и подается на формующее устройство 12.

В пултрузионном способе согласно изобретению, с помощью которого изготавливается профилированная преформа, поданная на формующее устройство 12 структура полуфабрикатов для изготовления профилированной преформы образована из нескольких плоских сухих слоев укладок или слоев 1, 3 ткани, при этом между каждыми двумя сухими слоями укладок или слоями ткани введено связующее для фиксации плоских укладок друг с другом.

В другом пултрузионном способе согласно изобретению, с помощью которого изготавливается, прежде всего, профилированная деталь из ВКП с расположенными под углом друг к другу участками поперечного сечения, поданная в формующее устройство 12 структура НА полуфабрикатов представляет собой комбинацию из нескольких слоев 1, 3 полуфабриката из армирующих волокон и по меньшей мере одной смоляной пленки 2.

Согласно изобретению слои полуфабриката из армирующих волокон могут быть образованы из ткани и/или укладки. При этом под тканью подразумевается структурированное наложение проходящих поперек друг друга уточных нитей и нитей основы. Под укладкой в этой связи подразумевается несколько однонаправленно проходящих армирующих волокон, которые сшиты между собой в направлении толщины укладки. Предусмотренные согласно изобретению слои полуфабриката из армирующих волокон могут, в виде сухих слоев полуфабриката из армирующих волокон или будучи снабженными только одним связующим, применяться в дозирующем устройстве и из него подаваться в формующее устройство 12. Под «сухими» слоями полуфабриката из армирующих волокон подразумевается то, что слои полуфабриката из армирующих волокон, то есть, например, слои ткани или слои укладок, не импрегнированы смолой. В качестве альтернативы или дополнительно к этому согласно изобретению могут использоваться слои полуфабриката из армирующих волокон, которые имеют связующее и тем самым смолу. Так как в этом случае применения смола используется лишь как связующее, она служит не в качестве матричного материала, а только для фиксации различных слоев полуфабриката из армирующих волокон друг с другом. Поэтому структура НА полуфабрикатов имеет связующую смолу в количестве максимально 15% от общего веса использованных в структуре полуфабрикатов слоев 1, 3 полуфабриката из армирующих волокон в качестве связующего для фиксации ее слоев полуфабриката из армирующих волокон.

Связующее может применяться в виде порошка, в виде напыленного жидкого материала или в виде нетканого материала. В виде порошка, в виде напыленного жидкого материала оно может быть образовано из смолы и, прежде всего, эпоксидной смолы. При этом связующее может быть нанесено на слои полуфабриката из армирующих волокон уже в дозирующем устройстве и, прежде всего, быть нанесено на слои полуфабриката из армирующих волокон, которые намотаны на дозирующие ролики.

За счет использования вышеуказанных материалов эффективным образом могут изготавливаться детали высокого качества. К тому же детали могут иметь относительно сложную геометрию. Прежде всего, детали могут иметь площадь поперечного сечения с расположенными под углом друг к другу участками поперечного сечения. В качестве альтернативы или дополнительно к этому, детали могут быть также изогнутыми при рассмотрении в их продольном направлении (направление Z) или в направлении подачи. Используемые материалы позволяют соответственно формовать слои полуфабриката из армирующих волокон без возникновения короблений волокон или завивок волокон, которые приводили бы к ухудшению качества детали. Это достигается за счет того, что при предусмотренном согласно изобретению формовании слоев полуфабриката из армирующих волокон между ними возникают лишь очень незначительные срезывающие усилия. Прежде всего, за счет использования смоляной пленки количество смолы может очень точно дозироваться и равномерно распределяться, за счет чего может быть получено относительно постоянное объемное содержание волокон в изготавливаемой детали. Тем самым, прежде всего, может быть обеспечено изготовление беспористой детали. В примере осуществления, при котором по меньшей мере одна смоляная пленка намотана в дозирующем устройстве, устройство согласно изобретению может быть также применено для множества вариантов изготавливаемой детали.

Смоляная пленка может быть замкнутой или в своей плоскостной протяженности непрерывной смоляной пленкой или до 90% поверхности замкнутой смоляной пленкой. Не полностью замкнутая или до 90% замкнутая смоляная пленка, прежде всего, не имеет форму, например, сетки, так что образование пористости в изготавливаемой детали предотвращается. Смоляная пленка может быть не совсем замкнутой из-за технологически обусловленных дефектов.

В представленном на фиг.1 примере осуществления пултрузионного способа согласно изобретению или пултрузионного устройства согласно изобретению в формующее устройство дозирующим устройством 11 выдаются две структуры НА, НВ полуфабрикатов, первая структура НА полуфабрикатов и вторая структура НВ полуфабрикатов. При этом каждая из структур НА, НВ полуфабрикатов может быть образована двумя сухими слоями укладок или полотнами 1, 3 ткани и расположенной между ними смоляной пленкой 2, как это предусмотрено согласно способу или же согласно устройству для изготовления профилированной детали из ВКП по меньшей мере из одной сухой укладки и по меньшей мере одной смоляной пленки.

Пултрузионный способ или же пултрузионное устройство, который или же которое представлен(-о) на фиг.1, подходит, в общем, для изготовления профилированной детали из ВКП на основе по меньшей мере одной выданной дозирующим устройством многослойной структуры полуфабрикатов, которая состоит соответственно по меньшей мере из одной плоской сухой укладки или ткани 1, 3 и по меньшей мере одной смоляной пленки.

Факультативно, в этом варианте устройство может быть устроено так и в способе может быть предусмотрено, что дозирующим устройством 11, наряду с этими структурами НА, НВ полуфабрикатов, выдается по меньшей мере еще одна многослойная структура полуфабрикатов по меньшей мере из двух плоских сухих слоев полуфабриката из армирующих волокон и, прежде всего, слоев укладок и/или слоев 1, 3 ткани и по меньшей мере одной расположенной между ними смоляной пленки 2, при этом в этом случае обе структуры Н1, Н2 полуфабрикатов, расположенные рядом друг с другом и, прежде всего, одна на другой, подаются в формующее устройство 12. Прежде всего, может быть предусмотрено, что по меньшей мере одна смоляная пленка 2 расположена между соответственно двумя сухими слоями полуфабриката из армирующих волокон и, прежде всего, слоями укладок и/или слоями ткани 1. При одном или нескольких предусмотренных структурах полуфабрикатов могут также применяться больше, чем две смоляные пленки 2. Каждая из структур полуфабрикатов устроена таким образом, что ее самый верхний и самый нижний слой является слоем сухого слоя полуфабриката из армирующих волокон и, прежде всего, слоя укладки и/или слоя ткани, а между этими слоями расположена по меньшей мере одна смоляная пленка 2 и, факультативно, по меньшей мере еще один сухой слой укладки и/или слой 1 ткани.

Кроме того, пултрузионный способ или же пултрузионное устройство, который или же которое представлено на фиг.1, подходит, в общем, для изготовления профилированной преформы с расположенными под углом друг к другу участками поперечного сечения по меньшей мере из одной многослойной структуры НА полуфабрикатов из нескольких плоских сухих или снабженных связующим слоев полуфабриката из армирующих волокон и, прежде всего, слоев укладок и/или слоев ткани (в этом отношении ссылочные обозначения 1, 2, 3 относятся соответственно к одному такому слою полуфабриката из армирующих волокон), при этом между каждыми двумя слоями полуфабриката из армирующих волокон может быть введено связующее, прежде всего в пудрообразном виде, для фиксации плоских укладок друг с другом, и при этом сухие слои полуфабриката из армирующих волокон выдаются дозирующим устройством 11 и подаются в формующее устройство 12. В этом примере осуществления изобретения посредством фигуры 1 представлен вариант, в котором показаны две структуры полуфабрикатов с соответственно тремя сухими укладками 1, 2, 3, между которыми соответственно введено связующее для фиксации плоских слоев полуфабриката из армирующих волокон друг с другом (на фигуре 1 не показаны). Связующее может быть образовано из материала-реактопласта или материала-термопласта, при этом материал-реактопласт может быть эпоксидной смолой. Перед подачей сухих укладок в формующее устройство 12 на одну или несколько сухих укладок может быть нанесено связующее. Несколько плоских сухих слоев 1, 2, 3 полуфабриката из армирующих волокон в дозирующем устройстве 11 сматываются с дозирующих роликов в виде плоских слоев полуфабриката из армирующих волокон, как это видно на фиг.1. Однако слои полуфабриката из армирующих волокон могут подаваться в формующее устройство 12 и другим образом.

Такж, пултрузионный способ или же пултрузионное устройство, который или же которое представлен (представлено) на фиг.1, также подходит для изготовления профилированной преформы с расположенными под углом друг к другу участками поперечного сечения по меньшей мере из одной многослойной структуры НА полуфабрикатов из нескольких плоских слоев полуфабриката из армирующих волокон согласно изобретению, при этом между каждыми двумя, прежде всего сухими (то есть не импрегнированными смолой), слоями полуфабриката из армирующих волокон согласно изобретению введена смоляная пленка (ссылочное обозначение 2) и/или связующее, прежде всего в пудрообразном виде, для фиксации плоских слоев укладки и/или слоев ткани друг с другом, и при этом сухие слои укладки и/или слои ткани и смоляная пленка выдаются дозирующим устройством 11, например посредством роликов, и подаются в формующее устройство 12. В этом примере осуществления изобретения посредством фигуры 1 может быть представлен вариант, в котором являются извлекаемыми первая структура НА полуфабрикатов с двумя сухими слоями укладки и/или слоями ткани и расположенной между ними смоляной пленкой и вторая структура НВ полуфабрикатов с соответственно тремя сухими слоями укладки и/или слоями ткани, между которыми соответственно введено связующее для фиксации плоских слоев укладки и/или слоев ткани друг с другом (на фиг.1 не показано).

Во всех вышеописанных примерах осуществления изобретения дополнительно может также использоваться слой препрег-материала в качестве промежуточного слоя или несколько слоев препрег-материала в качестве промежуточных слоев. В том случае, если указанными способами изготавливаются изогнутые в своем продольном направлении преформы или же изогнутые в своем продольном направлении детали, в качестве исходного материала могут использоваться подаваемые дозирующим устройством 11 слои полуфабриката, которые имеют расположенный в изготавливаемой преформе или же детали в плоскости изгиба участок поперечного сечения, ровно один или максимально два дополнительных препрег-слоя в качестве промежуточных слоев. Кроме того, при этом для слоев, которые не имеют расположенного в плоскости изгиба участка поперечного сечения, могут использоваться несколько препрег-слоев, прежде всего, в виде препрег-пакетов. В последнем случае препрег-слои наносятся предпочтительно после формующего устройства и перед пресс-формой на подаваемую в него структуру полуфабрикатов. Прежде всего, это может быть предусмотрено для образования или упрочнения фланцевых сторон.

При схематическом изображении фиг.1, на которой представлены или являются видимыми указанные примеры осуществления изобретения, полуфабрикаты - сухие слои укладки и/или слои ткани 1, 3 и смоляная пленка 2 или же слои укладки и/или слои 1, 2, 3 ткани, а также соответственно факультативно препрег, в дозирующем устройстве 11 намотаны на ролики, так что эти полуфабрикаты могут быть извлечены из дозирующего устройства 11 за счет приложения соответствующей силы тяги посредством тянущего устройства 15. При этом каждый слой 1, 2, 3 намотан на отдельном ролике. Прежде всего, дозирующее устройство 11 имеет по меньшей мере три дозирующих ролика a1, b1, c1.

В отношении способа или же изготовления профилированной преформы на фиг.1 видно, что на первом ролике a1 и на третьем ролике c1 намотаны соответственно плоская сухая укладка 1, 3, а на расположенном между ними втором ролике намотана смоляная пленка 2 для выдачи в формующее устройство 12. Таким образом, дозирующее устройство 11 может подавать на формующее устройство 12 по меньшей мере одну структуру НА полуфабрикатов по меньшей мере из двух плоских сухих слоев укладки и/или слоев 1, 3 ткани и по меньшей мере одной расположенной между ними смоляной пленки 2. Например, на фиг.1 показаны шесть роликов a1, b1, c1, a2, b2, c2, при этом ролики a1, b1 и c1 предусмотрены для намотки и выдачи первой структуры НА полуфабрикатов из двух слоев сухих слоев укладки и/или слоев 1 ткани и расположенной между ними смоляной пленки 2, а ролики a2, b2 и c2 предназначены для намотки и выдачи второй структуры Н2 полуфабрикатов также из двух слоев сухих слоев укладки и/или слоев 1 ткани и расположенной между ними смоляной пленки 2.

В отношении способа или же изготовления профилированной преформы на фиг.1 видно, что предусмотрено две группы роликов с соответственно первым роликом a1, вторым роликом b1 и третьим роликом c1, при этом на первом ролике a1, втором ролике b1 и третьем ролике c1 намотано по одному плоскому сухому слою укладки и/или слою 1, 2, 3 ткани. В этом варианте осуществления способа или же выполнения устройства может также сматываться с ролика и подаваться в формующее устройство 12 только один сухой слой укладки и/или слой ткани. Как было указано выше, фиг.1 может также представлять еще один конструктивный пример устройства согласно изобретению или же пример осуществления способа согласно изобретению, в котором преформа состоит из нескольких плоских сухих слоев укладки и/или слоев ткани (в этом отношении ссылочные обозначения 1, 3 относятся соответственно к сухому слою укладки и/или слою ткани) и введенной между каждыми двумя сухими слоями укладки и/или слоями ткани смоляной пленки (ссылочное обозначение 2), и введено связующее.

Предпочтительно при предусмотренных для указанных примеров осуществления изобретения сухих слоях укладки и/или слоях ткани предусмотрена плоская укладка из сухих армирующих волокон или материал из сухих волокон и, например, NCF- или углеродоволоконная ткань. При этом в качестве волокон, в общем, рассматриваются прочные на разрыв и жесткие волокна из, например, арамида, стекла, углерода, бора или кремния. При использовании препрег-полуфабрикатов, то есть предварительно импрегнированных матричной смолой полуфабрикатов, армирующие волокна слоев укладки и/или слоев ткани снабжены матричной смолой, и это может быть, прежде всего, препрег на эпоксидной смоле.

В качестве смоляной пленки могут быть применены термореактивные материалы, такие как ненасыщенные полиэфирные смолы (UP), фенол (PF), эпоксидные смолы (ЕР) или виниловый полиэфир (VE), или термопластичные материалы, такие как полипропилен (РР), полиамид (РА), полиэфирэфиркетон (PEEK), полиэфиркетонкетон (РЕКК) или полифениленсульфон (PPS). Смоляная пленка может быть, прежде всего, пленкой из эпоксидной смолы.

Многослойные структуры полуфабрикатов последовательно подаются в формующее устройство 12 и в пресс-форму 13 для преобразования структур полуфабрикатов в цельную или неразъемную структуру полуфабрикатов.

В варианте осуществления изобретения для изготовления профилированной преформы с помощью прессующего устройства 13 происходит образование структуры полуфабрикатов с фиксированными укладками, отрезание ее продольного участка и извлечение этого продольного участка в качестве преформы.

В другом варианте осуществления изобретения для изготовления профилированной детали из ВКП в прессующем устройстве 13 происходит нагрев и прессование структуры НА3 полуфабрикатов, так что за счет применения давления и температуры происходит пропитка волокнистого полуфабриката и частичное «сшивание» смолы смоляной пленки, при этом во время прессования движение подачи структуры полуфабрикатов прерывается, факультативно в отжигательной печи 14 происходит отверждение структуры НА4 полуфабрикатов, при котором имеется «сшивание» смолы смоляной пленки по меньшей мере на 80%, и отрезание от отвержденной структуры НА4 полуфабрикатов ее продольного участка и извлечение этого продольного участка в качестве детали из ВКП. При этом, при рассмотрении от дозирующего устройства 11, за отжигательной печью 14 расположено тянущее устройство 15, которое приводит в движение по меньшей мере одну структуру НА, НВ полуфабрикатов и вытягивает ее из дозирующего устройства 11. За тянущим устройством 15 расположено отрезное устройство 16, которое разрезает отвержденную тем временем структуру полуфабрикатов на отрезки заданной длины, которые в дальнейшем производственном процессе используются для изготовления детали В или деталей. В этом конструктивном примере пултрузионная установка Р согласно изобретению может иметь: дозирующее устройство 11, формующее устройство 12, пресс-форму 13, факультативно отжигательную печь 14, тянущее устройство 15, а также отрезное устройство 16.

Во всех вышеуказанных конструктивных примерах формующее устройство 12 является придающим контуры инструментом с входной областью Е2 на стороне входа и расположенной на расстоянии от нее при рассмотрении в продольном направлении L пултрузионной установки Р или же проводимых через нее структур НА и НВ полуфабрикатов выходной областью А2 на стороне выхода. В общем, в формующее устройство 12 подается по меньшей мере одна структура НА полуфабрикатов и в ней участками сгибается под углом (фигуры 2А-2В) для того, чтобы на стороне А2 выхода получить структуру НА3, НВ3 полуфабрикатов, которая имеет такую же или аналогичную форму поперечного сечения, что и изготавливаемая деталь В. В представленном на фигурах 1-4 примере осуществления способа согласно изобретению или выполнения устройства согласно изобретению в формующее устройство 12 подается образование из двух структур полуфабрикатов. В общем, в пултрузионном устройстве Р для формования и обработки двух или более чем двух выданных дозирующим устройством 11 структур НА1, НВ1 полуфабрикатов они прикладываются друг к другу или относительно горизонтальной плоскости накладываются друг на друга, то есть вводятся в формующее устройство 12 в виде образования. Затем, в ней по меньшей мере один участок поперечного сечения полуфабриката или область полуфабриката участками сгибается под углом относительно примыкающего к нему участка поперечного сечения или области полуфабриката (фиг.2Б). В результате этого структуры НА3, НВ3 полуфабрикатов покидают формующее устройство 12 на его выходе А2 с формой поперечного сечения, части которого имеют такую же ориентацию, что и те же части поперечного сечения изготавливаемой детали, так что структуры НА3, НВ3 полуфабрикатов имеют, прежде всего, форму поперечного сечения, которая аналогична или идентична форме поперечного сечения изготавливаемой детали (фиг.2В).

Одна структура полуфабрикатов или же несколько структур НА3, НВ3 полуфабрикатов, которые на выходе формующего устройства лежат друг на друге, подаются в пресс-форму, в котором две лежащие друг на друге структуры НА3, НВ3 полуфабрикатов посредством применения давления и факультативно температуры прессуются в неразъемную структуру Н4 полуфабрикатов.

Прежде всего, согласно изобретению предусмотрено изготовление в формующем устройстве и расположенной за ним пресс-форме 13 полуфабрикатов с угловыми профилями, то есть профилями, которые при рассмотрении в поперечном сечении имеют участки или области, которые простираются относительно друг друга под углом не равным 0 градусов или же 180 градусов. Таким образом могут быть изготовлены Т-профили, L-профили, Н-профили, омега-профили, смешанные формы указанных профилей, то есть профили с расположенными под углом поверхностями полуфабриката или с отстоящим относительно базисного участка поперечного сечения перпендикулярно или под другим углом участком поперечного сечения полуфабриката. При этом отстоящие области поперечного сечения полуфабриката по меньшей мере одной покидающей формующее устройство структуры полуфабрикатов образуют простирающийся в продольном направлении LH структуры полуфабрикатов фланец или закраину.

Формующее устройство 12 имеет приемно-направляющее устройство (не показано), с помощью которого поперечное сечение по меньшей мере одной структуры НА1, НВ1 полуфабрикатов из исходной формы изменяется в заданную форму поперечного сечения. Согласно одному конструктивному примеру приемно-направляющее устройство имеет формующий канал (на фигурах не показан) для проведения по меньшей мере одной структуры НА, НВ полуфабрикатов, поперечное сечение которого имеет непрерывно изменяющиеся в продольном направлении L2 формующего устройства 12 контуры формования, на которых положение по меньшей мере одного участка поперечного сечения структуры полуфабрикатов изменяется. При этом приемно-направляющее устройство принимает по меньшей мере одну структуру полуфабрикатов и, прежде всего, одну или несколько ее областей и удерживает их во время прохождения формующего устройства 12 в непрерывно изменяющихся положениях, так что положения областей структуры НА полуфабрикатов направляются в зависимости от положения в формующем устройстве. При этом приемно-направляющее устройство выполнено таким образом, что области при прохождении по меньшей мере одной структуры полуфабрикатов непрерывно переводятся из исходного положения в заданное положение. Структура полуфабрикатов с этими находящимися в заданных положениях областями подается в пресс-форму 13.

Для направления изменения положения областей полуфабриката приемно-направляющее устройство, в качестве альтернативы или дополнительно к контурам формования, может иметь роликовые направляющие с роликами и, например, цилиндрические ролики, оси которых проходят поперек или вертикально к направлению V подачи структуры полуфабрикатов. При этом ролики относительно продольного направления L2 формующего устройства 13, то есть вертикально к продольному направлению L2, могут быть расположены друг над другом, так что, например, несколько расположенных одна за другой в продольном направлении L2 групп по меньшей мере из двух расположенных один над другим роликов могут быть предусмотрены таким образом, что между ними может быть пассивно проведена одна структура НА, НВ полуфабрикатов или ее область, когда ролики приводятся в движение, с поддержкой вращения роликов может быть проведена через формующее устройство 13. При этом расположенные друг за другом в направлении подачи ролики могут иметь непрерывно изменяющееся в продольном направлении L2 положение для того, чтобы изменять положение полуфабрикатов или областей полуфабрикатов, когда они проводятся по роликам. Верхние ролики, то есть при проведении структуры полуфабрикатов расположенные над структурой полуфабрикатов ролики, могут, при рассмотрении в продольном направлении L2, быть расположены по меньшей мере участками со смещением относительно нижних роликов. Между роликами могут быть предусмотрены приемные и/или направляющие средства для удержания и направления структуры полуфабрикатов.

С помощью такого приемно-направляющего устройства одна область или несколько областей поперечного сечения по меньшей мере одной структуры полуфабрикатов, которая проводится через формующий инструмент, на стороне А2 его выхода могут быть приведены в заданное положение.

Различные конструктивные примеры формующего устройства 12 и формования структур полуфабрикатов далее описываются на фигурах 2А, 2Б и 2В. Для образования структуры полуфабрикатов согласно фиг.2В сначала две выданные дозирующим устройством 11, плоские структуры НА1, НВ1 полуфабрикатов вводятся в формующее устройство 12 (фиг.2А), при этом первая структура НА1 полуфабрикатов, при рассмотрении вертикально к продольному направлению L2 или оси X, расположена над второй структурой НВ1 полуфабрикатов. Эти структуры НА1 и НВ1 полуфабрикатов в первой части формующего устройства 12 имеют расстояние между собой в направлении X, при этом, при рассмотрении в горизонтальном направлении или направлении Y, верхняя структура НВ1 полуфабрикатов расположена над нижней структурой НА1 полуфабрикатов таким образом, что два расположенных рядом друг с другом участка НА1-1 и НА1-21 не перекрываются верхней структурой НВ1 полуфабрикатов, и что верхняя структура НВ1 полуфабрикатов первым участком НВ1-1, при рассмотрении в горизонтальном направлении или направлении Y, простирается за пределы нижней структуры НА1 полуфабрикатов.

Ориентация введенной в формующее устройство структуры полуфабрикатов может быть также предусмотрена отличной от горизонтальной протяженности.

Приемно-направляющее устройство или контуры формования формующего устройства 13 могут быть выполнены таким образом, что при движении структур полуфабрикатов в направлении V подачи (фиг.1) внешний, не покрытый верхней структурой НВ1 полуфабрикатов краевой участок НА1-1 поперечного сечения расположенной внизу структуры НА полуфабрикатов все более сгибается под углом относительно ее второго участка НА2-1 в соответствии с контуром формования формующего инструмента 12. Нижняя структура НА3 полуфабрикатов после первой, показанной на фиг.2Б деформации имеет, при рассмотрении в поперечном сечении, угловой профиль с простирающимся прямо первым участком НА3-1 и простирающимся прямо и под углом в 45 градусов к первой области НА3-1 вторым участком НА3-2. Кроме того, приемно-направляющее устройство выполнено таким образом, что два краевых участка НВ1-1 и НВ1-3 поперечного сечения расположенной сверху структуры НВ1 полуфабрикатов при ее проведении через формующее устройство 12 все более сгибаются под углом относительно расположенного между ними среднего участка НВ1-2. На фиг.2Б показаны состояния НА2, НВ2 структур полуфабрикатов в месте формующего инструмента 12 между и примерно в середине между стороной Е3 входа и стороной A3 выхода. При этом внешние участки НВ2-1 и НВ2-3 поперечного сечения верхней структуры НВ2 полуфабрикатов согнуты на угол величиной примерно 45 градусов и тем самым принимают примерно половину углового размера по сравнению с тем, который эти участки полуфабриката имеют в своем заданном положении на стороне A3 выхода.

В противоположность этому, на фиг.2В показано заданное состояние структур полуфабрикатов у выхода А1 формующего устройства 12, в котором структуры полуфабрикатов согласно изобретению подаются в пресс-форму 12. В этом заданном состоянии поперечное сечение нижней структуры НА3 полуфабрикатов имеет угловой профиль с простирающимся прямо первым участком НА3-1 и простирающимся прямо и под углом 90 градусов к первой области НА3-1 вторым участком НА3-2. Кроме того, при этом расположенная на первой или нижней структуре НА3 полуфабрикатов верхняя структура НВ3 полуфабрикатов имеет U-образную форму поперечного сечения с расположенным на первом участке НА3-1 нижней структуры НА3 полуфабрикатов средним участком НА3-2 и два вертикально отстоящих на его концах участка НА3-1 и НА3-2. Верхняя структура НВ3 полуфабрикатов расположена на нижней структуре НА3 полуфабрикатов таким образом, что второй участок НА3-2 имеет не покрытый средним участком НА3-2 верхней структуры НА, полуфабрикатов участок НА3-21 (в промежуточном состоянии фиг.2В это участок НА2-21) и покрытый средним участком НА3-2 верхней структуры НА3 полуфабрикатов участок НА3-22 (в промежуточном состоянии фиг.2В это участок НА2-22).

В другом конструктивном варианте формующего устройства 12 первая и/или вторая инструментальная деталь выполнены подвижными относительно друг друга посредством установочных устройств (не показаны).

Предпочтительно при этом верхняя инструментальная деталь является поступательно перемещаемой относительно нижней инструментальной детали. При этом половины инструмента формующего устройства 12 могут быть подвижными относительно друг друга посредством передвижного устройства и соединенного с ним приводного устройства. Кроме того, может быть предусмотрено, что закрывание инструмента происходит с применением заданного усилия для того, чтобы заданным образом произвести прессование проводимой через формующее устройство 12 структуры Н полуфабрикатов, так что половины инструмента могут работать в виде пресс-формы. Поэтому формующее устройство 12 может быть выполнено в виде прессово-деформационного инструмента.

Также может быть предусмотрено, что верхняя инструментальная деталь является пространственно подвижной относительно нижней инструментальной детали. За счет этого может регулироваться размер щели или величина имеющегося между инструментальными деталями канала для приема проведения структуры полуфабрикатов. Кроме того, за счет этого, прежде всего во время операции пултрузии, инструментальные детали могут перемещаться друг к другу, то есть открываться и закрываться для того, чтобы облегчить процесс транспортировки или при сведении затормозить его. Прежде всего, эта мера может быть применена в том случае, если предусмотрено управление или регулирование скорости для последующего устройства, как, например, для пресс-формы 13, для отжигательной печи 14 и/или для отрезного устройства 16.

За счет сведения двух или более чем двух, то есть нескольких, поданных в формующее устройство 12 структур НА, НВ полуфабрикатов или же НА1, НВ1 и посредством формования областей полуфабриката в формующем устройстве 12 с помощью пултрузионной установки Р могут быть образованы преформы или же детали из ВКП сложной структуры.

В формующем устройстве 12 в показанном конструктивном примере несколько поданных дозирующим устройством 11 в виде плоских полуфабрикатов на сторону A3 входа формующего устройства 12 структур НА, НВ полуфабрикатов формуются в образование из структур полуфабрикатов с измененными по сравнению с ними на стороне A3 выхода формами НА3, НВ3 поперечного сечения, которые относительно ориентации участков поперечного сечения также имеет изготавливаемая деталь В. Прежде всего, поперечное сечение образования всех структур полуфабрикатов на стороне А2 выхода имеет по меньшей мере две расположенных под углом друг к другу области НА3-21 и НА3-1 поперечного сечения полуфабриката, то есть продольные направления или средние лини двух расположенных рядом друг с другом областей НА3-21 и НА3-1 поперечного сечения полуфабриката проходят под углом друг к другу. При этом расположенные рядом друг с другом области НА3-21 и НА3-1 поперечного сечения полуфабриката имеют верхние стороны 21a или же 21b, нормали поверхности которых расположены под углом, в особом случае и в показанном на фиг.2В конструктивном примере расположенные перпендикулярно друг к другу поверхности.

В примерах осуществления согласно изобретению, касающихся изготовления профилированной преформы в пресс-форме, происходит нагрев используемых сухих укладок и смоляного материала. При применении связующего его нагрев приводит сначала к разжижению связующего, а затем к отвердению связующего. Одновременно в пресс-форме прикладывается давление на структуру полуфабрикатов для ее уплотнения. За счет отвердения связующего и уплотнения участков поперечного сечения достигается сохраняющая форму фиксация участков поперечного сечения структуры НА3 полуфабрикатов друг с другом при использовании связующего. При использовании смоляной пленки в качестве смоляного материала его нагрев приводит сначала к разжижению смолы, а за счет применения температуры и одновременного приложения давления в пресс-форме - к пропитке и уплотнению укладок, в результате чего достигается сохраняющая форму фиксация участков поперечного сечения структуры НА3 полуфабрикатов друг с другом.

В примерах осуществления изобретения, касающихся изготовления профилированной детали из ВКП, в пресс-форме 13 происходит нагрев и прессование структуры НА3 полуфабрикатов, так что за счет применения давления и температуры происходит пропитка волокнистого полуфабриката и частичное «сшивание» смолы смоляной пленки, при этом во время прессования движение подачи структуры полуфабрикатов прерывается. Затем, факультативно, может быть предусмотрено отверждение структуры Н4 полуфабрикатов в отжигательной печи 14, при котором достигается «сшивание» смолы смоляной пленки по меньшей мере на 80%. Отверждение или частичное отверждение в этом способе может также происходить в пресс-форме 13. При выполнении отверждения в отжигательной печи 14 в пресс-форме производится отверждение по меньшей мере с частичным «сшиванием» смолы со степенью «сшивания», предпочтительно, от 40% до 70%, при котором достигается «автономная выдержка», то есть самостоятельная выдержка участков поперечного сечения структуры полуфабрикатов. Для этого в пресс-форме 13 происходит, прежде всего, нагрев структуры полуфабрикатов до температуры 100-200 градусов при использовании эпоксидной смолы в качестве смоляной пленки, а при использовании термопластов в качестве смоляной пленки -нагрев, прежде всего, до температуры 300-400 градусов. В качестве альтернативы в пресс-форме 13 может производиться нагрев, при котором происходит по меньшей мере 90%-ное и даже 100%-ное «сшивание» смолы.

Представленная на фиг.4А пресс-форма 13, которая предусмотрена для прессования образования НА-3, НВ-3 из структур полуфабрикатов в указанных примерах осуществления способа или же устройства, имеет базисную инструментальную деталь или первую инструментальную деталь 31, на которой может быть уложено образование НА-3, НВ-3 из структур полуфабрикатов согласно фиг.2В. Образование из структур НА3 и НВ3 полуфабрикатов согласно фиг.2В имеет, при рассмотрении относительно направления X, нижнюю структуру НА3 полуфабрикатов и верхнюю, то есть расположенную на нижней структуре полуфабрикатов структуру НВ3 полуфабрикатов. Базисная инструментальная деталь 31 предусмотрена для приема образования НА-3, НВ-3 из структур полуфабрикатов, так что при этом нижняя структура НА3 полуфабрикатов образования расположена на базисной инструментальной детали 31. Первый участок НА3-1 нижней структуры НА3 полуфабрикатов простирается при наложении структуры НА3 в горизонтальном направлении на первой поверхности 31 а инструмента с расположенным горизонтально контуром поверхности базисной инструментальной детали 31. Простирающийся прямо и под углом 90 градусов к первой области НА3-1 второй участок НА3-2 простирается при наложении структуры НА3 на второй поверхности 31 b базисной инструментальной детали 31c расположенным вертикально контуром поверхности. Поверхность инструмента с первой и второй поверхностью 31a, 31b базисной инструментальной детали 31 выполнена таким образом, что при заданном положении структуры НА3 полуфабрикатов на базисной инструментальной детали 31 обращенные к ней стороны 22a, 22b областей НВ3-1 или же НВ3-2 полуфабриката могут быть приведены в прилегание к поверхности инструмента первой инструментальной детали 31 и таким образом уложены на нее. В соответствии с этим, к первой поверхности 31a инструмента базисной инструментальной детали 31 с расположенным в показанном конструктивном примере вертикально контуром поверхности прилегает обращенная к ней поверхность 22a участка НА3-1 полуфабриката и прилегает на второй поверхности 31b инструмента с горизонтально расположенным контуром поверхности обращенная к ней поверхность 22b участка НА3-2 полуфабриката.

Таким образом, пресс-форма 13, в общем, имеет по меньшей мере одну инструментальную деталь 32 с двумя расположенными под углом друг к другу поверхностями инструментальной детали, которая посредством по меньшей мере одного передвижного устройства является перемещаемой относительно действующей в качестве контропоры инструментальной детали 31 с двумя расположенными под углом друг к другу поверхностями инструментальной детали, при этом инструментальной детали расположены таким образом, что соответственно одна поверхность инструментальной детали одной инструментальной детали и одна поверхность инструментальной детали другой инструментальной детали с направленными противоположно друг к другу нормалями поверхности противолежат друг другу, так что структура НА3, НВ3 полуфабрикатов с расположенными под углом друг к другу участками поперечного сечения может быть приведена в прилегание к инструментальным деталям.

Для прижима образования из структур НА3, НВ3 полуфабрикатов к первой инструментальной детали 31 предусмотрена вторая 32, третья 33 и четвертая 34 инструментальная деталь. Первая или базисная инструментальная деталь 31 в одном конструктивном варианте пресс-формы 13 выполнена в виде опорной детали пресс-формы 13 и поэтому сама является неподвижной, однако первая инструментальная деталь 31 может быть также выполнена подвижной посредством передвижного устройства.

Расположенная на первой стороне L пресс-формы 13 вторая инструментальная деталь 32 имеет первую инструментальную поверхность 32a, которая расположена противоположно расположенной вертикально поверхности 31а первой инструментальной детали 31 и проходит параллельно ей. Вторая инструментальная деталь 32 посредством первого передвижного устройства 41 является подвижной в направлении Y относительно первой инструментальной детали 31 и, прежде всего, в направлении нормалей противолежащей поверхности 31а инструмента первой инструментальной детали 31 или в направлении к первой стороне R, так что первый, расположенный между первой и второй инструментальной деталью 31, 32 участок НА3-1 нижней структуры НА3 полуфабрикатов посредством сведения деталей 31, 32 в направлении Y может прижиматься к участку Н4-1 (движение R1).

Кроме того, вторая инструментальная деталь 32 пресс-формы 13 согласно фиг.4А является подвижной посредством второго передвижного устройства 42 в направлении X, так что второй, не покрытый верхней структурой НА3 полуфабрикатов участок НА3-21 нижней структуры НА3 полуфабрикатов может быть прижат посредством сведения первой и второй инструментальной детали 31, 32 в направлении Х к участку Н4-21 (движение R2).

В одном конструктивном варианте пресс-формы 13 согласно фиг.4А предусмотрена расположенная над первой инструментальной деталью 31, то есть при рассмотрении от первой инструментальной детали 31 расположенная в направлении к верхней стороне ВВ, третья инструментальная деталь 33, которая является вставляемой в выемку поперечного сечения над средним участком НВ3-2 верхней структуры НВ3 полуфабрикатов (фиг.2В) (фиг.4А). Выемка поперечного сечения ограничена поверхностями 24a, 24b, 24 с полуфабриката, в прилегание с которыми при вставлении третьей инструментальной детали 33 приводятся ее стороны 33a, 33b или же 33с. Для того чтобы третью инструментальная деталь 33 можно было передвигать в направлении X, в конструктивном варианте согласно фиг.4А третья инструментальная деталь 33 присоединена с возможностью перемещения к соединенному со вторым передвижным устройством 42 базисным элементом 44 инструментальной детали, так что приведение в действие второго передвижного устройства 42 приводит в движение, как вторую инструментальную деталь 32, так и третью инструментальная деталь 33 в направлении X. Кроме того, третья инструментальная деталь 33 отсоединена от второй инструментальной детали 32, прежде всего, в направлении Y. В результате этого третья инструментальная деталь 33 движется во втором направлении R2 или направлении X, когда вторая инструментальная деталь 32 приводится в движение во втором направлении R2. Таким образом, расположенные один над другим участки НА3-22 и НВ3-2 при движении второй инструментальной детали 32 в негативном направлении X, то есть в направлении нижней стороны АА, спрессовываются друг с другом.

Для достижения того, чтобы приведение в действие второго передвижного устройства 42 приводило в движение как вторую инструментальную деталь 32, так и третью инструментальную деталь 33 в направлении Y, третья инструментальная деталь 33, как и вторая инструментальная деталь 32, может быть также непосредственно соединена со вторым передвижным устройством 42.

При оказании определенного усилия нажима инструментальными деталями 32, 33 и, факультативно, при воздействии заданного температурного режима в пресс-форме 13 расположенные один на другом участки НА3-22, НВ3-2 двух структур НА3, НВ3 полуфабрикатов спрессовываются друг с другом в неразъемный или цельный слой, так что после процесса прессования образуется неразъемный или цельный полуфабрикат Н4 и покидает пресс-форму.

Кроме того, в одном конструктивном варианте пресс-формы 13 согласно фиг.4А предусмотрена четвертая инструментальная деталь 34, которая расположена на второй стороне R3 пресс-формы 13 и которая является перемещаемой в первом направлении R1, то есть в направлении Y относительно других инструментальных деталей и, прежде всего, относительно первой инструментальной детали 31. Четвертая инструментальная деталь 34 может также быть неподвижной или выполненной в пресс-форме как часть первой инструментальной детали 31. Четвертая инструментальная деталь 34 имеет поверхность 34а инструментальной детали, нормаль поверхности которой проходит в негативном направлении Y, так что эта поверхность 34а инструментальной детали может быть приведена в прилегание к расположенной дальше всего в направлении ко второй стороне R3 внешней поверхности 25а первого участка НА3-1 поперечного сечения верхней структуры НА3 полуфабрикатов. Кроме того, вторая инструментальная деталь 32 имеет поверхность 32 с инструментальной детали, нормаль поверхности которой направлена в позитивном направлении Y и ко второй стороне R3, и может быть приведена в прилегание к поверхности левой стороны НВ3-3 U-образной структуры НВ3 полуфабрикатов, нормаль поверхности которой направлена в негативном направлении Y.

За счет подвижности второй инструментальной детали 32 против действующей в качестве контропоры четвертой инструментальной детали 34, а также за счет размещения третьей инструментальной детали 33 между инструментальными деталями 32, 34 и между сторонами НВ3-1 и НВ3-3, участки поперечного сечения структуры полуфабрикатов могут быть спрессованы поверхностями инструментальных деталей, нормали поверхности которых направлены в направлении Y.

Благодаря расположению инструментальных деталей 31, 32, 33, 34 прессующего устройства 13 с поверхностями инструментальных деталей, нормали поверхности которых направлены противоположно нормалям поверхности прилегающих к ним и прессуемых или участков полуфабриката или же противоположно нормалям поверхности обращенных к подвижной инструментальной детали поверхностей действующей в качестве контропоры инструментальной детали, а также благодаря подвижности деталей инструментов посредством передвижных устройств 41, 42 в направлении этих нормалей поверхности относительно друг друга, является возможной операция прессования с допрессовкой и, тем самым, формование образования из структур НА3, НВ3 полуфабрикатов в цельный или неразъемный полуфабрикат Н4 высокого качества. При этом для перемещения подвижной инструментальной детали может быть применено по меньшей мере одно передвижное устройство, с помощью которого является выполнимым линейное перемещение подвижной инструментальной детали в направлении к каждой нормали поверхности обращенных к этой инструментальной детали поверхностей образования из структур полуфабрикатов. При этом по меньшей мере инструментальная деталь или инструментальной детали предусмотрены подвижными посредством передвижного устройства, которые при рассмотрении от контропоры расположены по ту сторону средней линии поперечного сечения образования из структур полуфабрикатов и могут прижимать прессуемые участки поперечного сечения к контропоре. Прежде всего, для перемещения подвижной инструментальной детали 32 может быть применено несколько передвижных устройств 51, 52, каждое из которых может выполнять линейное движение в направлении соответственно одной нормали поверхности действующей в качестве контропоры инструментальной детали.

В представленном случае применения при введении в пресс-форму 13 этого образования из структур полуфабрикатов согласно фиг.2В области НА3-1 и НА3-21 поперечного сечения или их средние линии проходят перпендикулярно друг к другу, и в соответствии с этим нормали поверхности этих областей НА3-1 и НА3-21 поперечного сечения проходят также перпендикулярно друг к другу (см. фиг.2В). Для прижима по меньшей мере одной подвижной инструментальной детали 32 к соответствующим верхним сторонам в общем расположенных под углом друг к другу областей НА3-1 НА3-21 поперечного сечения, а также для дожима подвижной инструментальной детали относительно этих областей НА3-1 НА3-21 поперечного сечения она расположена подвижно в направлении обеих нормалей поверхности, а именно первой и второй нормалей поверхности. Так как в данном случае области НА3-1 НА3-21 поперечного сечения расположены под прямым углом друг к другу, инструментальная деталь 32 является подвижной также в двух проходящих под прямым углом друг к другу направлениях относительно первой инструментальной детали 31. Для этого в одном конструктивном варианте прессующего устройства 13 предусмотрены два линейных передвижных устройства, которые могут быть, прежде всего, двумя ходовыми цилиндрами 41, 42, концевые стороны которых являются прилагаемыми соответственно, с одной стороны, к невращающемуся опорному устройству 40а или же 40b инструмента, а с другой стороны - к базирующему элементу 43 или же 44 инструментальной детали. Концевые стороны линейных передвижных устройств или ходовые цилиндры могут быть также соединены с соответствующим опорным устройством 40а или же 40b инструмента и/или соответствующим базирующим элементом 43 или же 44 инструментальной детали. Опорные устройства 40а или же 40b инструмента могут быть также выполнены как неразъемное или образованное из соединенных друг с другом деталей опорное устройство 40 инструмента. Ходовые или передвижные цилиндры могут быть приводимыми, например, гидравлически, электрически или пневматически.