Изобретение относится к нагнетательным установкам объемного типа и может использоваться в вентиляторостроении и компрессоростроении.

Известны нагнетатели объемного типа, в которых рабочий орган совершает возвратно-поступательные движения (Калинушкин М.П. Гидравлические машины и холодильные установки. М: Высшая школа, 1973. с. 102 (рис. V⋅2, V⋅3), с. 107 (рис. V⋅15)). Достоинством таких нагнетателей является высокий создаваемый напор. К недостаткам относится наличие клапанов, конструктивная сложность, динамическая неуравновешенность.

Известны нагнетатели объемного типа с вращательным движением рабочего органа, в частности, ротационно-пластинчатый компрессор (Абдурашитов С.А., Тупенченков А.А., Вершинин И.М., Тененгольц С.М. Насосы и компрессоры. М.: Недра, 1974. с. 269 (рис. 12. 4)). Данное устройство компактно, динамически уравновешенно, имеет относительно высокую производительность и равномерную подачу перемещаемой среды. Отсутствие клапанов позволяет устройству работать с высокой частотой вращения рабочего органа. Недостатком является интенсивный износ кромок пластин ротора, трущихся о поверхность неподвижного статора, и опасность защемления пластин при их перемещениях в радиальных направлениях в пазах ротора.

В известном роторном компрессоре (Евразийский патент №005220, МПК F04C 18/344. Опубл. 2004.12.30) за счет дополнительной вращающейся втулки с продольными окнами, которая примыкает к поверхности цилиндрического статора и ограничивает прямое контактирование кромок пластин с этой поверхностью, процесс износа пластин ротора замедляется. Использование дополнительной втулки в данном известном устройстве усложняет его конструкцию и уменьшает надежность. Рост зазоров между трущимися поверхностями вращающейся втулки и неподвижного цилиндрического статора в процессе эксплуатации устройства приводит к возрастанию перетоков перемещаемой среды между зонами нагнетания и всасывания, что отрицательно сказывается на эффективности работы известного устройства.

В известном нагнетателе, содержащем цилиндрический корпус, входное и выходное окна, входной и выходной патрубки, торцовые крышки, приводной вал, прямоугольные плоские лопасти (Касьянов В.М. Гидромашины и компрессоры. М: Недра, 1979. с. 202 (рис. 32. 1)), лопасти расположены в пазах массивного ротора с наклоном в сторону вращения приводного вала, что уменьшает опасность защемления лопастей при радиальных их перемещениях, но не исключает ее полностью. Недостатком известного устройства является ограничение диаметра и частоты вращения ротора, обусловленное быстрым износом прямоугольных плоских лопастей при окружной их скорости выше 13 м/с.

В известном устройстве (RU 2371586 С2 (Ненашев В.И.), 27.10.2009, F01C 1/352) радиально расположенные в цилиндрическом корпусе лопасти имеют возможность совершать только вращательные движения. Эксцентрично расположенный в цилиндрическом корпусе кольцевой ротор имеет прорези для размещения в них лопастей. Поставленная в данном устройстве задача, направленная на повышение коэффициента полезного действия за счет снижения потерь на трение, в полной мере не достигается, так как при вращении ротора сохраняются относительные возвратно-поступательные движения в системе «прорези кольцевого ротора-лопасти» и сопровождающая эти движения опасность защемления лопастей в прорезях.

Известен нагнетатель, содержащий цилиндрический корпус, входное и выходное окна, входной и выходной патрубки, торцовые крышки, приводной вал, прямоугольные плоские лопасти, причем одна из торцовых крышек выполнена со ступицей и имеет нишу, в которой размещен плоский диск, имеющий центральную втулку, диаметр плоского диска превышает радиус корпуса, центральная втулка плоского диска одета на приводной вал и установлена в ступице торцовой крышки, в другой торцовой крышке закреплен конец цилиндрического стержня, ось которого совмещена с осью цилиндрического корпуса и отстоит от параллельной линии оси приводного вала в пространстве корпуса на расстоянии меньшем радиуса плоского диска, на свободную часть цилиндрического стержня установлены цилиндрические кольца, прямоугольные плоские лопасти одной своей кромкой жестко соединены с несколькими цилиндрическими кольцами, (GB 191025861 А (Vail Robert William), 07.12.1911, F04C 18/352) - прототип. В известном нагнетателе эксцентрично расположенный в цилиндрическом корпусе ротор выполнен в виде барабана с прорезями на цилиндрической обечайке, в которых помещены прямоугольные плоские лопасти. Большое количество трущихся друг о друга элементов в известном нагнетателе приводит к потерям затрачиваемой на привод рабочего органа энергии, к быстрому износу трущихся элементов и опасности защемления лопаток в прорезях барабана.

Техническая проблема заключается в повышении эффективности и надежности работы нагнетателя.

Технический результат настоящего изобретения - исключение массивного ротора из состава элементов нагнетателя и отсутствие опасности защемления прямоугольных плоских лопастей.

Поставленная проблема решается тем, что лопастной нагнетатель, содержащий цилиндрический корпус, входное и выходное окна, входной и выходной патрубки, торцовые крышки, приводной вал, прямоугольные плоские лопасти, причем одна из торцовых крышек выполнена со ступицей и имеет нишу, в которой размещен плоский диск, имеющий центральную втулку, диаметр плоского диска превышает радиус корпуса, центральная втулка плоского диска одета на приводной вал и установлена в ступице торцовой крышки, в другой торцовой крышке закреплен конец цилиндрического стержня, ось которого совмещена с осью цилиндрического корпуса и отстоит от параллельной линии оси приводного вала в пространстве корпуса на расстоянии меньшем радиуса плоского диска, на свободную часть цилиндрического стержня установлены цилиндрические кольца, прямоугольные плоские лопасти одной своей кромкой жестко соединены с несколькими цилиндрическими кольцами, в непосредственной близости к круговой кромке плоского диска на нем закреплены концами штыри-ограничители и штыри-толкатели, размещенные с равными шагами по окружности, на свободные концы штырей-толкателей одеты с возможностью вращения ролики, цилиндрические кольца установлены на свободной части цилиндрического стержня через посредство подшипников.

В отличие от известного устройства, совокупность отличительных признаков позволяет обеспечить повышенную эффективность и надежность работы роторного лопастного нагнетателя.

Размещение с равными шагами по окружности в непосредственной близости к круговой кромке плоского диска и закрепление на нем концами штырей-ограничителей и штырей-толкателей, наличие на свободных концах штырей-толкателей одетых с возможностью вращения роликов, наличие подшипников, через посредство которых цилиндрические кольца установлены на свободной части цилиндрического стержня, позволяет уменьшить массу нагнетателя, а, следовательно, и его материалоемкость, за счет исключения ротора из состава элементов. Устраняется опасность защемления лопастей. Отсутствует трение скольжения и обусловленный трением износ кромок прямоугольных плоских лопастей, что дает возможность работать с высокой частотой вращения приводного вала и за счет этого увеличивать единичную производительность устройства. Все это способствует повышению эффективности и надежности работы нагнетателя.

Таким образом, совокупность отличительных признаков изобретения позволяет решить поставленную проблему.

Известные аналогичные устройства (Абдурашитов С.А., Тупенченков А.А., Вершинин И.М., Дененгольц С.М. Насосы и компрессоры. М.: Недра, 1974. с. 269 (рис. 12. 4); Евразийский патент 005220,30.12.2004, F04C 18/344; Касьянов В.М. Гидромашины и компрессоры. М.: Недра, 1979. с. 202 (рис. 32. 1); RU 2371586 С2 (Ненашев В.И.), 27.10.2009, F01C 1/352) конструктивно более сложны и материалоемки и менее эффективны и надежны в работе.

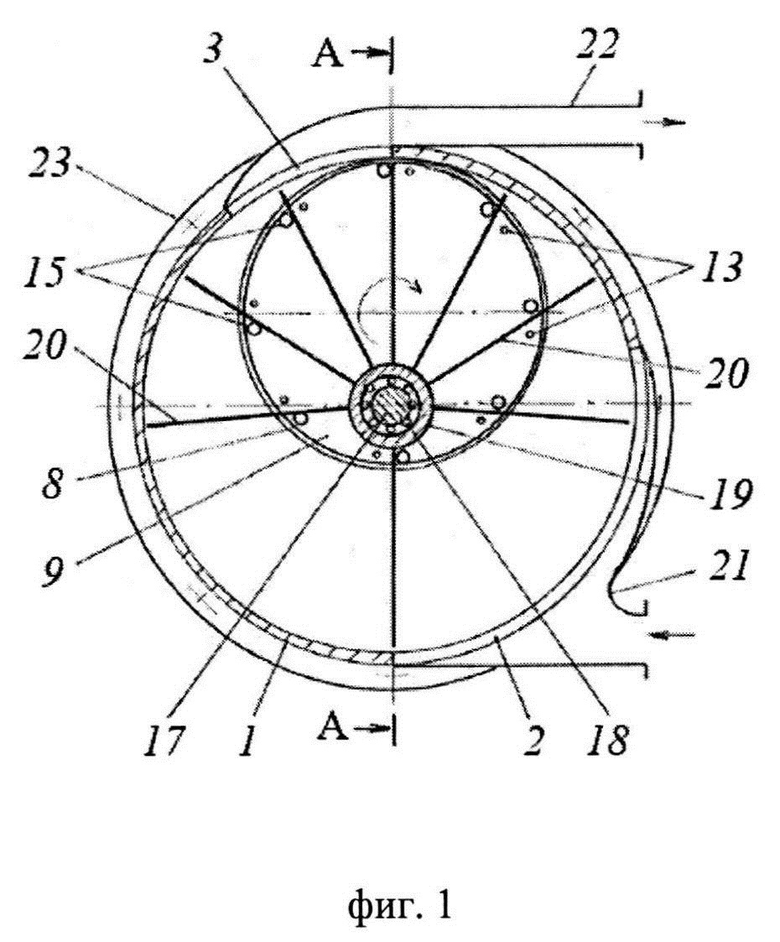

На фиг. 1 схематично показан поперечный разрез лопастного нагнетателя; на фиг. 2 - разрез А-А на фиг. 1.

Лопастной нагнетатель содержит цилиндрический корпус 1 с входными 2 и выходными 3 окнами, торцовые крышки 4 и 5 цилиндрического корпуса 1 со ступицами 6 и 7 соответственно. Торцовая крышка 4 имеет нишу 8, в которой размещен плоский диск 9, имеющий центральную втулку 10. Центральная втулка 10 одета на приводной вал 11 и установлена в ступице 6 торцовой крышки 4 через посредство подшипников 12. На плоском диске 9 закреплены своими концами штыри-ограничители 13 и штыри-толкатели 14. На противоположные концы штырей-толкателей 14 одеты, с возможностью вращения, ролики 15. В ступице 7 торцовой крышки 5 цилиндрического корпуса 1 закреплен с помощью фиксатора 16 конец цилиндрического стержня 17. На свободной части цилиндрического стержня 17 на подшипниках 18 установлены цилиндрические кольца 19. Прямоугольные плоские лопасти 20 одной своей кромкой жестко соединены с несколькими цилиндрическими кольцами 19. Другими кромками прямоугольные плоские лопасти 20 примыкают с минимальным зазором к ометаемым поверхностям цилиндрического корпуса 1, торцовых крышек 4 и 5 и плоского диска 9. На внешней поверхности цилиндрического корпуса 1 установлены входной 21 и выходной 22 патрубки. Торцовая крышка 4 имеет фланцевый разъем 23 с цилиндрическим корпусом 1.

Лопастной нагнетатель работает следующим образом. При вращении приводного вала 11, вместе с ним вращается плоский диск с центральной втулкой 10, одетой на приводной вал 11 и установленной в ступице 6 торцовой крышки 4 с помощью подшипников 12. Направление вращения показано дуговой стрелкой на фиг.1. Закрепленные своими концами на плоском диске 9 штыри-толкатели 14, имеющие на других своих концах вращающиеся ролики 15, механически взаимодействуют с прямоугольными плоскими лопастями 20 и приводят их во вращение относительно оси цилиндрического стержня 17, который своим концом закреплен с помощью фиксатора 16 в ступице 7 торцовой крышки 5 цилиндрического корпуса 1. Свободное вращение прямоугольных плоских лопастей 20 обеспечивается за счет наличия подшипников 18, установленных между цилиндрическим стержнем 17 и цилиндрическими кольцами 19, с несколькими из которых жестко соединена одной своей кромкой каждая из лопастей 20. Так как оси вращения прямоугольных плоских лопастей 20 и плоского диска 9 с закрепленными на нем штырями-толкателями 14 расположены друг от друга на расстоянии меньшем радиуса плоского диска 9, то угол раскрытия смежных лопастей 20 изменяется в процессе их вращения от наибольшего значения в зоне расположения входных окон 2 до наименьшего значения в зоне расположения выходных окон 3. При этом ролики 15 на концах штырей-толкателей 14 перекатываются по поверхности прямоугольных плоских лопастей 20 в радиальных направлениях.

Перемещаемая газовая среда поступает через входной патрубок 21 и входные окна 2 в зону внутреннего пространства цилиндрического корпуса 1, где наибольший угол раскрытия прямоугольных плоских лопастей 20, и перемещается вращающимися лопастями 20 в зону с наименьшим углом раскрытия лопастей 20. Уменьшение межлопастного объема в зоне с наименьшим углом раскрытия лопастей 20 приводит к сжатию газа и повышению его давления. Под действием полученного повышенного давления, превышающего величину давления нагнетания в выходном патрубке 22, газовая среда проходит через выходные окна 3 и по выходному патрубку 22 удаляется из цилиндрического корпуса 1 нагнетателя.

Оставшаяся в межлопаточном пространстве часть газа, находясь под давлением нагнетания, при вращении лопастей 20 перемещается из зоны с меньшим их углом раскрытия в зону с большим углом раскрытия и расширяется до давления меньшего по величине, чем давление во входном патрубке 21. Наличие данной разности давлений приводит к поступлению новой порции перемещаемого газа в межлопаточное пространство смежных лопастей 20 из входного патрубка 21 через входные окна 2. Далее рабочий цикл повторяется. Таким образом осуществляется непрерывная во времени подача перемещаемой газовой среды нагнетателем.

Уменьшение перетоков перемещаемой газовой среды из зоны нагнетания в зону входа среды достигается за счет минимизации зазоров между кромками лопастей 20 и ометаемых ими поверхностей цилиндрического корпуса 1, торцовых крышек 4 и 5, плоского диска 9, а также между другими сопрягаемыми поверхностями движущихся и неподвижных элементов нагнетателя.

Штыри-ограничители 13, закрепленные своими концами на плоском диске 9, ограничивают перемещение лопастей 20 от соответствующих штырей-толкателей 14 под действием давления газа при их движении из зоны нагнетания в зону входа газовой среды и под действием силы тяжести при остановках нагнетателя. Этим обеспечивается безударное силовое взаимодействие роликов 75 с лопастями 20 в процессе работы нагнетателя.

При проведении профилактических и ремонтных работ доступ к внутреннему пространству нагнетателя обеспечивается благодаря наличию фланцевого разъема 23 между цилиндрическим корпусом 1 и торцовой крышкой 4.

Пример исполнения. Цилиндрический корпус лопастного нагнетателя имеет радиус R=0,5 м и ширину b=0,5 м. Наибольший угол раскрытия между смежными прямоугольными плоскими лопастями, количество которых 8 штук, составляет в зоне входа газа α1=86°, а наименьший в зоне нагнетания - α2=29°. Технические характеристики данного лопастного нагнетателя, определенные без учета перетоков перемещаемой газовой среды из зоны нагнетания в зону входа, следующие. При давлении газа во входном патрубке р0=0,1 МПа максимальное давление сжатия в межлопаточном пространстве с углом раскрытия лопастей α2 составляет р1=0,296 МПа. Давление р1 газ будет иметь в выходном патрубке при закрытом запорном органе за нагнетателем. При открытом запорном органе газ в выходном патрубке будет находиться под давлением нагнетания р2, меньшем чем р1. Зависимость подачи Q нагнетателя от давления нагнетания р2 линейная, убывающая с ростом р2. Например, при р2=0,125 МПа и частоте вращения плоского диска n=600 об/мин подача составляет Q=1952 м3/ч, мощность затрачиваемая на сжатие газа N=13,6 кВт, а при р2=0,2 МПа соответственно Q=1096 м3/ч и N=30,47 кВт. При увеличении частоты вращения плоского диска до n=1000 об/мин для р2=0,125 МПа подача и мощность возрастают и становятся равными соответственно Q=3253,5 м3/ч и N=22,6 кВт, а при р2=0,2 МПа их величины - Q=1827 м3/ч и N=50,8 кВт. Независимо от n, при р2=р1 подача газа нагнетателем прекращается (Q=0). Зависимость N=ƒ(p2) параболическая с максимумом при р2=0,2 МПа.

Предлагаемый лопастной нагнетатель имеет следующие преимущества по отношению к аналогам:

- высокие эффективность и надежность;

- отсутствует опасность защемления лопастей;

- отсутствует трение скольжения и связанный с ним износ элементов;

- повышенная единичная производительность;

- высокая энергоэффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный лопастной нагнетатель | 2023 |

|

RU2817259C1 |

| Роторный пластинчатый нагнетатель | 2023 |

|

RU2820513C1 |

| ДВУХСТУПЕНЧАТЫЙ РОТОРНЫЙ ПЛАСТИНЧАТЫЙ НАГНЕТАТЕЛЬ | 2023 |

|

RU2821717C1 |

| КУЛАЧКОВЫЙ ОДНОЛОПАСТНОЙ НАГНЕТАТЕЛЬ | 2023 |

|

RU2825175C1 |

| Нагнетатель | 2023 |

|

RU2817209C1 |

| Шиберный нагнетатель | 2022 |

|

RU2787620C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| НАГНЕТАТЕЛЬ | 2018 |

|

RU2675634C1 |

| НАГНЕТАТЕЛЬ | 2019 |

|

RU2707790C1 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

Изобретение относится к нагнетательным установкам объемного типа и может использоваться в вентиляторостроении и компрессоростроении. Лопастной нагнетатель содержит цилиндрический корпус 1, входное и выходное окна 2, 3, входной и выходной патрубки 21, 22, торцовые крышки, приводной вал, прямоугольные плоские лопасти 20. Одна из крышек выполнена со ступицей и имеет нишу, в которой размещен плоский диск 9, имеющий центральную втулку. Диаметр диска 8 превышает радиус корпуса 1. Центральная втулка диска 9 одета на приводной вал и установлена в ступице крышки. В другой торцовой крышке закреплен конец цилиндрического стержня 17, ось которого совмещена с осью корпуса 1 и отстоит от параллельной линии оси приводного вала в пространстве корпуса 1 на расстоянии, меньшем радиуса диска 8. На свободной части стержня 17 на подшипниках 18 установлены цилиндрические кольца 19. Лопасти 20 одной своей кромкой жестко соединены с несколькими кольцами 19. В непосредственной близости к круговой кромке диска 9 на нем закреплены концами штыри-ограничители 13 и штыри-толкатели 14, размещенные с равными шагами по окружности. На свободные концы штырей-толкателей 14 одеты с возможностью вращения ролики 15. Изобретение направлено на повышение эффективности и надежности работы нагнетателя. 2 ил.

Лопастной нагнетатель, содержащий цилиндрический корпус, входное и выходное окна, входной и выходной патрубки, торцовые крышки, приводной вал, прямоугольные плоские лопасти, причем одна из торцовых крышек выполнена со ступицей и имеет нишу, в которой размещен плоский диск, имеющий центральную втулку, диаметр плоского диска превышает радиус корпуса, центральная втулка плоского диска одета на приводной вал и установлена в ступице торцовой крышки, в другой торцовой крышке закреплен конец цилиндрического стержня, ось которого совмещена с осью цилиндрического корпуса и отстоит от параллельной линии оси приводного вала в пространстве корпуса на расстоянии, меньшем радиуса плоского диска, на свободную часть цилиндрического стержня установлены цилиндрические кольца, прямоугольные плоские лопасти одной своей кромкой жестко соединены с несколькими цилиндрическими кольцами, отличающийся тем, что в непосредственной близости к круговой кромке плоского диска на нем закреплены концами штыри-ограничители и штыри-толкатели, размещенные с равными шагами по окружности, на свободные концы штырей-толкателей одеты с возможностью вращения ролики, цилиндрические кольца установлены на свободной части цилиндрического стержня через посредство подшипников.

| GB 191025861 A, 07.12.1911 | |||

| РОТОРНАЯ МАШИНА | 2007 |

|

RU2371586C2 |

| US 4451218 A, 29.05.1984 | |||

| US 3322335 A, 30.05.1967 | |||

| US 4019840 A, 26.04.1977 | |||

| CN 113464433 A, 01.10.2021. | |||

Авторы

Даты

2023-11-15—Публикация

2023-01-26—Подача