Изобретение относится к нагнетательным установкам объемного типа и может использоваться в вентиляторостроении, компрессоростроении и насосостроении.

Известны нагнетатели объемного типа с возвратно-поступательным движением рабочего органа - поршня или диафрагмы (см. Калинушкин М.П. Гидравлические машины и холодильные установки. М: Высшая школа, 1973. С. 102 (рис. V-2, V-3), с. 107 (рис. V-15)). К преимуществам таких нагнетателей относится высокий создаваемый напор. Недостатком является прерывистая подача перемещаемой среды и наличие холостого хода рабочего органа в нагнетателях одинарного действия, их динамическая неуравновешенность и конструктивная сложность.

Известны нагнетатели объемного типа с вращательным движением рабочего органа, к числу которых относится, в частности, ротационно-пластинчатый компрессор (см. Абдурашитов С.А., Тупенченков А.А., Вершинин И.М., Тененгольц С.М. Насосы и компрессоры. М.: Недра, 1974. С. 269 (рис. 12. 4)), который обеспечивает равномерную подачу перемещаемой среды. Известное устройство компактно, имеет динамическую уравновешенность и относительно высокую производительность. Отсутствие рабочих клапанов дает возможность использовать высокоскоростной привод рабочего органа. Недостатком является интенсивный износ пластин ротора.

В известном роторном компрессоре (см. Евразийский патент №005220, МПК F04C 18/344. Опубл. 2004.12.30) уменьшение износа пластин ротора достигается за счет дополнительной вращающейся втулки с продольными окнами, которая установлена между цилиндрическим статором и эксцентрично расположенным в нем ротором с радиальными пазами и размещенными в пазах пластинами. В данном устройстве в большей степени подвержена износу дополнительная вращающаяся втулка. Наличие дополнительной вращающейся втулки в известном устройстве усложняет конструкцию, снижает его надежность. Рост зазора между трущимися поверхностями вращающейся втулки и неподвижного статора при их износе в процессе эксплуатации приводит к возрастанию неконтролируемых перетоков перемещаемой среды между зонами нагнетания и всасывания, что отрицательно сказывается на эффективности устройства.

Известен роторный пластинчатый нагнетатель, содержащий цилиндрический статор с входными и выходными окнами, боковые крышки цилиндрического статора со ступицами, эксцентрично расположенный внутри цилиндрического статора ротор с приводным валом, пластины ротора, входной и выходной патрубки (см. Касьянов В.М. Гидромашины и компрессоры. М.: Недра, 1979. С. 202 (рис. 32. 1)). В известном устройстве пластины в пазах ротора наклонены в сторону вращения приводного вала, что снижает опасность защемления пластин при радиальных их перемещениях из-за более благоприятного направления результирующего усилия, действующего на каждую пластину, по отношению к радиальному расположению пластин в пазах ротора. Недостатком известного устройства является массивность сплошного ротора, что наряду с повышенной материалоемкостью на его изготовление приводит к повышенному пусковому току в приводном электродвигателе, так как при пуске устройства в работу необходимо преодолевать значительную силу инерции покоя массивного ротора. Недостатком является и ограничение частоты вращения ротора из-за недопущения окружной скорости концов пластин величиной выше примерно 13 м/с. Превышение данной величины скорости приводит к быстрому износу пластин.

В известном роторном нагнетателе (см. US 2487685 А, 08.11.1949, F04C 2/44), содержащем цилиндрический статор с входными и выходными окнами, боковые крышки цилиндрического статора со ступицами, эксцентрично расположенные внутри цилиндрического статора ротор с приводным валом, нагнетательные элементы ротора, входной и выходной патрубки, при этом ротор выполнен полым, состоящим из обечайки и торцовых плоских стенок, жестко соединенных с кромками обечайки и приводным валом. Выполнение ротора полым в известном устройстве снижает массивность ротора и его инерционность. К недостаткам данного известного устройства относится криволинейность поверхностей нагнетательных элементов ротора, что усложняет их изготовление, и большие перетоки перемещаемой среды через зазоры между внутренней поверхностью цилиндрического статора и примыкающим к ней кромками нагнетательных элементов в процессе работы роторного нагнетателя, что в наибольшей степени проявляется при повышенных давлениях нагнетания перемещаемой среды. Наличие перетоков значительно ухудшает эффективность работы роторного нагнетателя.

В известном устройстве (см. JPS 4983442 U, 19.07.1974, F04C 2/44) нагнетательные элементы ротора выполнены в виде пластин, одной своей кромкой шарнирно соединенных с наружной поверхностью ротора, что обеспечивает возможность пластинам совершать угловые перемещения относительно осей шарниров в направлении вращения ротора.

Наиболее близким к заявляемому устройству является роторный пластинчатый нагнетатель, содержащий цилиндрический статор с входными и выходными окнами, боковые крышки цилиндрического статора со ступицами, входной и выходной патрубки, эксцентрично расположенные внутри цилиндрического статора приводной вал и полый ротор, включающий в себя обечайку с наружной поверхностью в форме многогранника и жестко соединенные с кромками обечайки и приводным валом торцовые плоские стенки, нагнетательные элементы, выполненные в виде пластин, соединенных шарнирно одной своей кромкой с ребрами обечайки, на гранях которой установлены пружины, что обеспечивает возможность пластинам совершать угловые повороты на осях шарниров с углом раскрытия в сторону противоположную направлению вращения ротора и прижим нагнетательных элементов к внутренней поверхности цилиндрического статора (см. FR 330347 А, 17.08.1903, F04C 18/44) - прототип. В известном роторном пластинчатом нагнетателе для создания повышенных давлений нагнетания перемещаемой среды жесткость установленных на гранях обечайки ротора пружин должна быть достаточно большой, чтобы обеспечить плотный прижим нагнетательных элементов к внутренней поверхности статора и тем самым минимизировать перетоки перемещаемой среды в зазорах между внутренней поверхностью цилиндрического статора и примыкающим к ней кромками пластин в процессе работы устройства. Однако, плотный прижим нагнетательных элементов к внутренней поверхности статора приводит к повышенному износу контактирующих поверхностей и повышенным затратам энергии на привод устройства, что в итоге ухудшает эффективность работы роторного пластинчатого нагнетателя.

Техническая проблема заключается в повышении эффективности работы роторного пластинчатого нагнетателя.

Поставленная проблема решается тем, что роторный пластинчатый нагнетатель, содержащий цилиндрический статор с входными и выходными окнами, боковые крышки цилиндрического статора со ступицами, входной и выходной патрубки, эксцентрично расположенные внутри цилиндрического статора приводной вал и полый ротор, включающий в себя обечайку с наружной поверхностью в форме многогранника и жестко соединенные с кромками обечайки и приводным валом торцовые плоские стенки, нагнетательные элементы, выполненные в виде пластин, соединенных шарнирно одной своей кромкой с ребрами обечайки, на гранях которой установлены пружины, что обеспечивает возможность пластинам совершать угловые повороты на осях шарниров с углом раскрытия в сторону противоположную направлению вращения ротора и прижим нагнетательных элементов к внутренней поверхности цилиндрического статора, выполнен с нагнетательными элементами в виде разрезных пластин, состоящих из двух частей, шарнирно соединенных между собой и снабженных пружинами, что обеспечивает возможность частям нагнетательных элементов совершать угловые перемещения относительно друг друга с углом раскрытия в сторону по направлению вращения ротора, на кромках нагнетательных элементов, примыкающих к внутренней поверхности цилиндрического статора, установлены с возможностью вращения игольчатые ролики.

В отличие от известного устройства, совокупность отличительных признаков позволяет обеспечить повышенную эффективность работы роторного пластинчатого нагнетателя.

Выполнение нагнетательных элементов в виде разрезных пластин, состоящих из двух частей, шарнирно соединенных между собой и снабженных пружинами, что обеспечивает возможность частям нагнетательных элементов совершать угловые перемещения относительно друг друга в направлении обратном направлению движения ротора, позволяет исключить или минимизировать перетоки перемещаемой среды в зазорах между внутренней поверхностью цилиндрического статора и примыкающим к ней кромками пластин в процессе работы устройства при любых, в том числе и высоких, давлениях нагнетания. При этом жесткость пружин, установленных на гранях обечайки ротора и между шарнирно соединенными между собой частями разрезных пластин, может быть небольшой. Сила прижима кромок нагнетательных элементов к внутренней поверхности цилиндрического статора зависит, главным образом, от величины давления нагнетания и она выше при больших давлениях нагнетания, что способствует устранению перетоков перемещаемой среды и, следовательно, повышению эффективности работы устройства.

Наличие на кромках нагнетательных элементов, примыкающих к внутренней поверхности цилиндрического статора, установленных с возможностью вращения игольчатых роликов позволяет вместо скольжения использовать качение при перемещении кромок нагнетательных элементов по внутренней поверхности цилиндрического статора. Это дает возможность исключить истирания кромок нагнетательных элементов и увеличивать подачу нагнетателя путем создания высокой скорости вращения его рабочего органа.

Таким образом, совокупность отличительных признаков изобретения позволяет решить поставленную проблему.

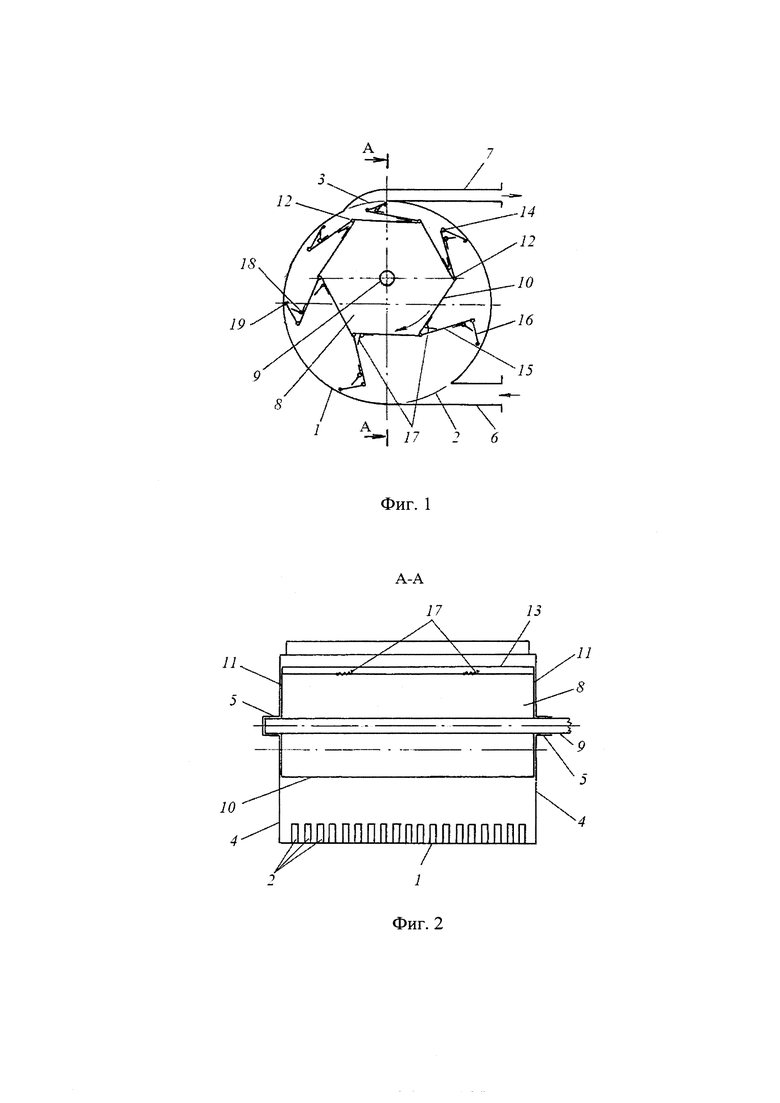

На фиг. 1 схематично показан поперечный разрез роторного пластинчатого нагнетателя; на фиг. 2 - разрез А-А на фиг. 1.

Роторный пластинчатый нагнетатель содержит цилиндрический статор 1 с входными 2 и выходными 3 окнами, боковыми крышками 4 со ступицами 5. На внешней поверхности цилиндрического статора 1 над входными 2 и выходными 3 окнами установлены соответственно входной 6 и выходной 7 патрубки. Внутри цилиндрического статора 1, эксцентрично с ним, расположен ротор 8 с приводным валом 9, который может выполняться сплошным или трубчатым. Ротор 8 выполнен полым и состоит из обечайки 10, наружная поверхность которой имеет форму многогранника, и торцовых плоских стенок 11, жестко соединенных с кромками обечайки 10 и приводным валом 9. На ребрах обечайки 10 с помощью шарниров 12 закреплены одной своей кромкой разрезные пластины 13 ротора, которые состоят из соединенных между собой с помощью шарниров 14 частей 15 и 16. Оси шарниров 12 и 14 параллельны между собой. На гранях поверхности обечайки 10 установлены пружины 17. Между частями 15 и 16 разрезных пластин 13 ротора размещены пружины 18. На кромках частей 16 разрезных пластин 13 ротора, примыкающих к внутренней поверхности цилиндрического статора 1, установлены с возможностью вращения игольчатые ролики 19.

Роторный пластинчатый нагнетатель для перемещения, например, сжимаемой рабочей среды (газа) работает следующим образом. При вращении приводного вала 9 вместе с ротором 8 по часовой стрелке (на фиг. 1 направление вращения показано дуговой стрелкой) части 15 и 16 разрезных пластин 13 ротора под действием пружин 17 и 18 и действующей центробежной силы стремятся принять положение ближе к радиальному, поворачиваясь на осях шарниров 12 (часть 15) и 14 (часть 16). При этом части 16 разрезных пластин 13 ротора своими кромками с установленными на них игольчатыми роликами 19 прижимаются к внутренней поверхности статора 1. Из-за эксцентрического расположения ротора 8 в полости цилиндрического статора 1 происходят постоянные угловые повороты частей 15 разрезных пластин 13 ротора на осях шарниров 12 с углом раскрытия по отношению к граням обечайки 10 в сторону противоположную направлению вращения ротора 8 и частей 16 разрезных пластин 13 ротора на осях шарниров 14 с углом раскрытия по отношению к частям 15 в сторону по направлению вращения ротора 8. Углы раскрытия изменяются от наибольшей величины до наименьшей за одну половину оборота ротора 8 и обратное изменение происходит за последующую другую половину оборота. Перекрывая пространство между цилиндрическим статором 1 и эксцентрично расположенным в нем ротором 8, разрезные пластины 13 ротора в своем круговом движении перемещают рабочую среду, поступающую в нагнетатель через входной патрубок 6 и входные окна 2 в область пространства, где угол раскрытия частей 15 и 16 разрезных пластин 13 наибольший, в область пространства, где их угол раскрытия наименьший. При этом, из-за уменьшения межпластинчатого объема давление рабочей среды повышается и под действием давления она вытекает из нагнетателя через выходные окна 3 и выходной патрубок 7. Процессы всасывания рабочей среды через входной патрубок 6 и нагнетания через выходной патрубок 7 осуществляются одновременно, в непрерывном режиме.

Давление сжимаемой рабочей среды, действуя на плоскости частей 16 разрезных пластин 13, обеспечивает плотный прижим их кромок к внутренней поверхности цилиндрического статора 1, что препятствует перетокам рабочей среды из межпластинчатых объемов с более высоким давлением в смежные объемы с меньшим давлением. Уменьшению перетоков способствует и минимизация величины зазоров между боковыми крышками 4 с торцовыми плоскими стенками 11 ротора 8 и с боковыми кромками разрезных пластин 13.

Уменьшению затрат энергии на привод нагнетателя способствует наличие вращающихся игольчатых роликов 19 на кромках нагнетательных элементов. При этом, из-за отсутствия истирания кромок нагнетательных элементов снимаются ограничения на частоту вращения рабочего органа, которая может быть высокой для создания большой подачи рабочей среды нагнетателем.

При использовании роторного пластинчатого нагнетателя в качестве насоса для перемещения несжимаемых жидкостей, расположение входных и выходных патрубков 6 и 7 и окон 2 и 3 на цилиндрическом статоре 1 будет несколько отличаться от изображенного на фиг. 1 и 2 нагнетателя для перемещения сжимаемых рабочих сред.

Предлагаемый роторный пластинчатый нагнетатель имеет следующие преимущества по отношению к аналогам:

- повышенные эффективность и надежность;

- возможность обеспечить большое давление нагнетания;

- возможность обеспечить большую единичную производительность;

- уменьшенные удельные материалозатратность при изготовлении и энергозатратность при эксплуатации;

- меньший износ трущихся элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТУПЕНЧАТЫЙ РОТОРНЫЙ ПЛАСТИНЧАТЫЙ НАГНЕТАТЕЛЬ | 2023 |

|

RU2821717C1 |

| Роторный лопастной нагнетатель | 2023 |

|

RU2817259C1 |

| КУЛАЧКОВЫЙ ОДНОЛОПАСТНОЙ НАГНЕТАТЕЛЬ | 2023 |

|

RU2825175C1 |

| Лопастной нагнетатель | 2023 |

|

RU2807477C1 |

| Шиберный нагнетатель | 2022 |

|

RU2787620C1 |

| Нагнетатель | 2023 |

|

RU2817209C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

| Рекуператор теплоты и влаги вентиляционного воздуха | 2022 |

|

RU2796291C1 |

| ВОЗДУШНЫЙ КОНДЕНСАТОР ПАРА | 2023 |

|

RU2829783C1 |

Изобретение относится к нагнетательным установкам объемного типа и может использоваться в вентиляторостроении, компрессоростроении и насосостроении. Техническая проблема заключается в повышении эффективности работы роторного пластинчатого нагнетателя. Поставленная проблема решается тем, что роторный пластинчатый нагнетатель, содержащий цилиндрический статор с входными и выходными окнами, боковые крышки цилиндрического статора со ступицами, входной и выходной патрубки, эксцентрично расположенные внутри цилиндрического статора приводной вал и полый ротор, включающий в себя обечайку с наружной поверхностью в форме многогранника и жестко соединенные с кромками обечайки и приводным валом торцовые плоские стенки, нагнетательные элементы, выполненные в виде пластин, соединенных шарнирно одной своей кромкой с ребрами обечайки, на гранях которой установлены пружины, что обеспечивает возможность пластинам совершать угловые повороты на осях шарниров с углом раскрытия в сторону, противоположную направлению вращения ротора, и прижим нагнетательных элементов к внутренней поверхности цилиндрического статора. Роторный пластинчатый нагнетатель выполнен с нагнетательными элементами в виде разрезных пластин, состоящих из двух частей, шарнирно соединенных между собой и снабженных пружинами, что обеспечивает возможность частям нагнетательных элементов совершать угловые перемещения относительно друг друга с углом раскрытия в сторону по направлению вращения ротора, на кромках нагнетательных элементов, примыкающих к внутренней поверхности цилиндрического статора, установлены с возможностью вращения игольчатые ролики. 1 з.п. ф-лы, 2 ил.

1. Роторный пластинчатый нагнетатель, содержащий цилиндрический статор с входными и выходными окнами, боковые крышки цилиндрического статора со ступицами, входной и выходной патрубки, эксцентрично расположенные внутри цилиндрического статора, приводной вал и полый ротор, включающий в себя обечайку с наружной поверхностью в форме многогранника и жестко соединенные с кромками обечайки и приводным валом торцовые плоские стенки, нагнетательные элементы, выполненные в виде пластин, соединенных шарнирно одной своей кромкой с ребрами обечайки, на гранях которой установлены пружины, что обеспечивает возможность пластинам совершать угловые повороты на осях шарниров с углом раскрытия в сторону, противоположную направлению вращения ротора, и прижим нагнетательных элементов к внутренней поверхности цилиндрического статора, отличающийся тем, что нагнетательные элементы в виде пластин выполнены разрезными, состоящими из двух частей, шарнирно соединенных между собой и снабженных пружинами, что обеспечивает возможность частям нагнетательных элементов совершать угловые перемещения относительно друг друга с углом раскрытия в сторону по направлению вращения ротора.

2. Роторный пластинчатый нагнетатель по п. 1, отличающийся тем, что на кромках нагнетательных элементов, примыкающих к внутренней поверхности цилиндрического статора, установлены с возможностью вращения игольчатые ролики.

| МАССОВЫЙ РАСХОДОМЕР | 0 |

|

SU330347A1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ И АБЛАЦИОННАЯ КАТЕТЕРНАЯ СИСТЕМА С БАЛЛОНОМ | 2010 |

|

RU2487685C1 |

| US 3185385 A1, 25.05.1965 | |||

| РОТАЦИОННЫЙ ДЕТАНДЕР | 0 |

|

SU287677A1 |

| Автоматический стабилизатор курса судов | 1959 |

|

SU126383A1 |

Авторы

Даты

2024-06-04—Публикация

2023-11-07—Подача