Изобретение относится к нагнетательным установкам объемного типа и может использоваться в вентиляторостроении, компрессоростроении и насосостроении.

Известны нагнетатели объемного типа, в которых рабочий орган - поршень или диафрагма совершает возвратно-поступательные движения (см. Калинушкин М.П. Гидравлические машины и холодильные установки. М.: Высшая школа, 1973. С. 102 (рис. V⋅2, V⋅3), с. 107 (рис. V⋅15)). Такие нагнетатели могут создавать высокий напор. К недостаткам относится наличие холостого хода рабочего органа в нагнетателях одинарного действия, их динамическая неуравновешенность и конструктивная сложность.

Известны нагнетатели объемного типа, в которых рабочий орган совершает вращательное движение, в частности, ротационно-пластинчатый компрессор (см. Абдурашитов С.А., Тупенченков А.А., Вершинин И.М., Тененгольц С.М. Насосы и компрессоры. М.: Недра, 1974. С. 269 (рис. 12. 4)). Такие нагнетатели компактны, имеют динамическую уравновешенность и относительно высокую производительность. Недостатком является интенсивный износ нагнетательных элементов рабочего органа - пластин ротора.

В известном роторном компрессоре (см. Евразийский патент №005220, МПК F04C 18/344. Опубл. 2004.12.30) износ пластин ротора снижается за счет дополнительной вращающейся втулки с продольными окнами, которая установлена между цилиндрическим статором и эксцентрично расположенным в нем ротором с радиальными пазами и размещенными в пазах пластинами. Дополнительная вращающаяся втулка в известном устройстве усложняет конструкцию, снижает его надежность. Наличие увеличивающихся в процессе эксплуатации зазоров между трущимися поверхностями вращающейся втулки и неподвижного статора при их износе приводит к возрастанию неконтролируемых перетоков перемещаемой среды между зонами нагнетания и всасывания, что отрицательно сказывается на эффективности устройства.

Недостатком данного и аналогичных известных устройств является так же массивность сплошного ротора, что наряду с повышенной материалоемкостью на его изготовление приводит к повышенному пусковому току в приводном электродвигателе из-за необходимости преодолевать значительную силу инерции покоя массивного ротора при пуске в работу. Недостатком является и ограничение частоты вращения ротора из-за недопущения окружной скорости концов пластин величиной выше примерно 13 м/с, начиная с которой происходит быстрый износ пластин.

В известном роторном нагнетателе (см. US 2487685 А, 08.11.1949, МПК F04C 2/44) ротор выполнен полым, что снижает его массивность и инерционность. Недостатком данного известного устройства являются большие перетоки перемещаемой среды через зазоры между внутренней поверхностью цилиндрического статора и примыкающими к ней нагнетательными элементами в процессе работы нагнетателя, в особенности при повышенных давлениях нагнетания.

В известном устройстве (см. JPS 4983442 U, 19.07.1974, МПК F04C 2/44) нагнетательные элементы ротора выполнены в виде пластин, одной своей кромкой шарнирно соединенных с наружной поверхностью ротора, что обеспечивает возможность пластинам совершать угловые перемещения относительно осей шарниров в направлении вращения ротора. Подобное движение нагнетательных элементов в виде изогнутых пластин, установленных своими цилиндрическими основаниями в выточках по образующим ротора, осуществляется в процессе работы и в известном устройстве (см. Патент РФ №2374492 С1, МПК F04C 2/44, F04C 18/44, F03C 2/30. Опубл. 27.11.2009. Бюл. №33). При угловом (качательном) движении пластин ротора в последних двух названных известных устройствах устраняется опасность их защемления и повышается надежность устройств. Недостатком является массивность ротора, наличие трущихся сопрягаемых элементов, активно изнашивающихся в процессе работы, а также паразитные перетоки рабочей среды из зоны нагнетания в зону всасывания, что снижает эффективность устройств.

Наиболее близким к заявляемому кулачковому однолопастному нагнетателю является роторный насос-компрессор с регулируемой производительностью, содержащий цилиндрический статор с профилированными пазами и торцовыми крышками, ротор с выступами, размещенный в цилиндрическом статоре и посаженный на соосный со статором приводной вал, подпружиненные изогнутые лопасти, шарнирно закрепленные в пазах статора с возможностью постоянного контакта с поверхностью ротора, каналы всасывания и нагнетания, обратный клапан (см. Патент РФ №2027910 С1, МПК F04C 2/46, 18/46. Опубл. 27.01.1995) - прототип. Известный роторный насос-компрессор с регулируемой производительностью является круговой поршневой машиной (обладающей такой же характеристикой работы), состоящей из статора, ротора, имеющего в сечении форму равнобедренного треугольника с усеченными вершинами, нескольких лопастей утопленных в тело статора, подпружиненных, имеющих такую длину, кривизну и так установленных, что обеспечивается постоянный контакт рабочих концов лопастей с поверхностью ротора (исключаются мертвые зоны в работе насоса-компрессора). Недостатками являются массивность ротора треугольной формы и малая величина подачи из-за малого рабочего объема нагнетателя. Значительны износ трущихся в процессе работы сопрягаемых элементов и затраты энергии внешнего источника на преодоление сопротивления трения элементов в нагнетателе.

Техническая проблема заключается в создании нагнетателя, лишенного недостатков прототипа.

Поставленная проблема решается тем, что заявляемый кулачковый однолопастной нагнетатель, содержащий цилиндрический статор с профилированным пазом и торцовыми крышками, ротор, размещенный в цилиндрическом статоре и посаженный на соосный со статором приводной вал, подпружиненную изогнутую лопасть, шарнирно закрепленную в профилированном пазе статора, каналы всасывания и нагнетания, обратный клапан, имеет ротор, выполненный в форме кулачка с замкнутой поверхностью переменной кривизны, лопасть выполнена с переменным радиусом изгиба, увеличивающимся в направлении к шарнирному ее закреплению, на кромке лопасти установлен игольчатый ролик с возможностью вращения вокруг своей оси и постоянного контакта с поверхностью ротора, канал нагнетания соединен с профилированным пазом статора и в нем размещен обратный клапан (например, по патенту РФ №2776985, МПК F16K 15/3. Обратный клапан. Опубл. 29.07.2022, бюл. №22), ротор имеет внутренние полости.

Совокупность отличительных признаков позволяет решить поставленную техническую проблему.

Выполнение ротора в форме кулачка с замкнутой поверхностью переменной кривизны и лопасти с переменным радиусом изгиба, увеличивающимся в направлении к шарнирному ее закреплению, наличие на кромке лопасти игольчатого ролика с возможностью его вращения вокруг своей оси и обеспечения постоянного контакта с поверхностью ротора, соединение канала нагнетания с профилированным пазом статора и размещение в нем обратного клапана, а также наличие в роторе внутренних полостей дает возможность устранить недостатки прототипа.

В заявляемом устройстве используется только одна лопасть и для ее размещения требуется лишь один профилированный паз в цилиндрическом статоре, что упрощает конструкцию и изготовление нагнетателя. Выполнение ротора в форме кулачка с замкнутой поверхностью переменной кривизны дает возможность увеличить рабочий объем нагнетателя и его подачу. Наличие в роторе внутренних полостей уменьшает его массу и способствует лучшей его балансировке. Исполнение лопасти с переменным радиусом изгиба, увеличивающимся в направлении к шарнирному ее закреплению и наличие игольчатого ролика на кромке изогнутой лопасти с возможностью его вращения вокруг своей оси и обеспечения постоянного контакта с поверхностью ротора, позволяют разобщить зоны нагнетания и всасывания в рабочем объеме нагнетателя, не допуская перетоков рабочей среды между зонами, и исключить трение скольжения и износ кромки лопасти, заменив его трением качения ролика по поверхности ротора. При этом обеспечивается возможность увеличивать подачу нагнетателя путем создания высокой скорости вращения его рабочего органа. Соединение канала нагнетания с профилированным пазом статора и размещение в нем обратного клапана позволяет устранить обратное перемещение рабочей среды из канала нагнетания в рабочий объем нагнетателя при движении выступающей части кулачкового ротора на участке траектории ее движения от профилированного паза статора до положения, при котором в зоне нагнетания создается давление подачи рабочей среды. Все это упрощает устройство, способствует минимизации потерь и повышению КПД нагнетателя.

Достигаемый технический результат состоит в упрощении конструкции и повышении эффективности работы нагнетателя.

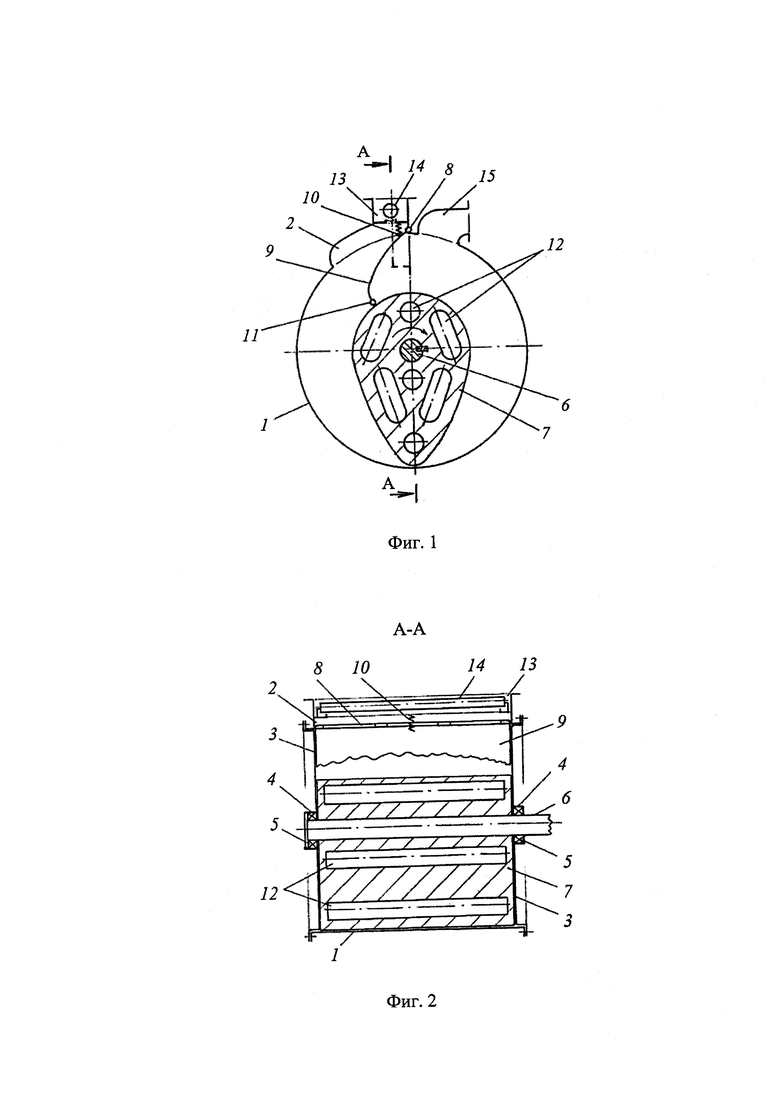

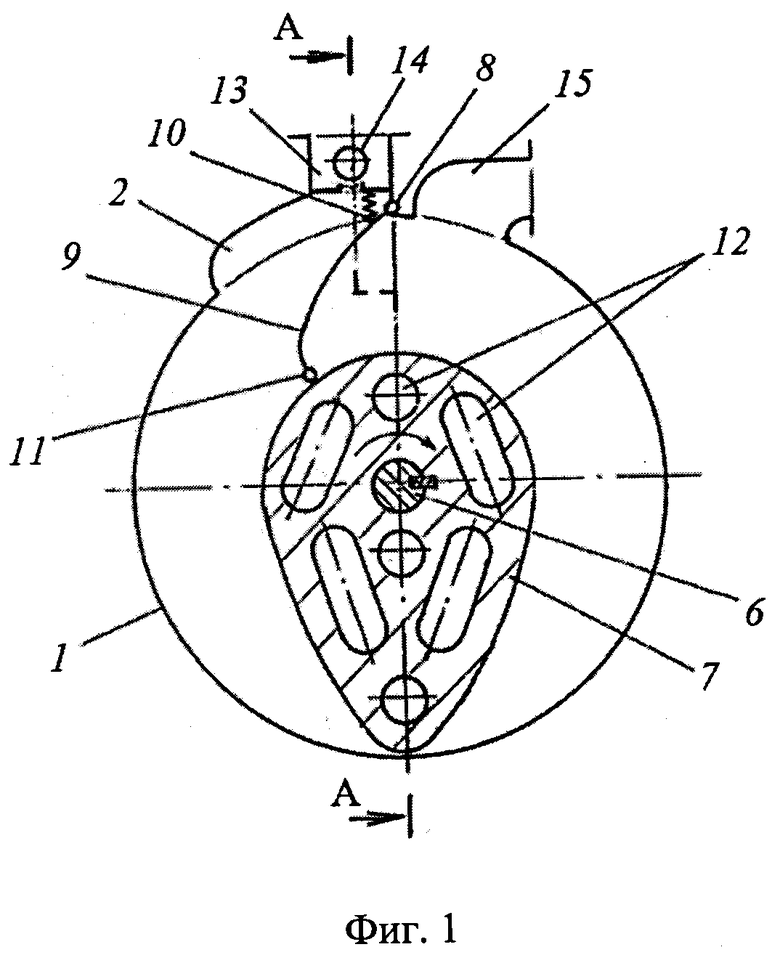

На фиг. 1 схематично показано поперечное сечение кулачкового однолопастного нагнетателя; на фиг. 2 - разрез А-А на фиг. 1.

Кулачковый однолопастной нагнетатель содержит цилиндрический статор 1 с профилированным пазом 2 и торцовыми крышками 3, в ступицах 4 которых на подшипниках 5 соосно со статором 1 установлен приводной вал 6. В цилиндрическом статоре 1 размещен ротор 7, выполненный в форме кулачка с замкнутой поверхностью переменной кривизны и посаженный на приводной вал 6. В профилированном пазе 2 статора 1 закреплена своим концом с помощью шарнира 8 изогнутая лопасть 9, имеющая переменный радиус изгиба, увеличивающийся в направлении к шарнирному ее закреплению. Изогнутая лопасть 9 снабжена пружиной 10, обеспечивающей прижатие и постоянный контакт с поверхностью ротора 7 игольчатого ролика 11, установленного с возможностью вращения вокруг своей оси на кромке изогнутой лопасти 9. Ротор 7 имеет внутренние полости 12. Канал нагнетания 13 соединен с профилированным пазом 2 статора 1 и в нем размещен обратный клапан 14. Канал всасывания 15 размещен на статоре 1 в непосредственной близости от канала нагнетания 13.

Кулачковый однолопастной нагнетатель для перемещения, например, сжимаемой рабочей среды (газа) работает следующим образом. При вращении приводного вала 6, установленного в ступицах 4 торцовых крышек 3 на подшипниках 5, и посаженного на него кулачкового ротора 7 по направлению показанному дуговой стрелкой (см. фиг. 1) объем пространства статора 1 между выступающей частью кулачкового ротора 7 и изогнутой лопастью 9, прижатой кромкой с игольчатым роликом 11 к поверхности ротора 7, уменьшается и находящаяся в этом пространстве поступившая через канал всасывания 15 рабочая среда сжимается. В момент, когда давление сжатия рабочей среды становится несколько выше давления ее нагнетания, сжатая среда выталкивается через профилированный паз 2 и открывшийся в этот момент обратный клапан 14 в канал нагнетания 13. При дальнейшем движении кулачкового ротора 7, выступающая его часть оттесняет изогнутую лопасть 9, имеющую шарнирное закреплении 8, в профилированный паз 2 в статоре 1, чем обеспечивается возможность беспрепятственного прохода выступающей части ротора 7 на участке траектории движения под профилированном пазом 2. В процессе прохода выступающей части ротора 7 через данный участок траектории движения изогнутая лопасть 9 под действием пружины 10 и давления рабочей среды под обратным клапаном 14 выходит из профилированного паза 2, перекрывает пространство между внутренней поверхностью статора 1 и ротора 7 и служит запирающим элементом в этом пространстве при сжатии очередной порции рабочей среды, поступившей в полость статора 1 через канал всасывания 15. В начальной фазе процесса сжатия под действием разности давлений рабочей среды в канале нагнетания 13 и в полости статора 1, обратный клапан 14 закрывается и остается закрытым до момента, когда давление сжимаемой рабочей среды в полости статора 1 превысит величину давления нагнетания. Далее, при открытом обратном клапане 14, описанный выше процесс подачи рабочей среды в канал нагнетания 13 повторяется. Таким образом, в течении одного полного оборота кулачкового ротора 7 осуществляется непрерывное всасывание рабочей среды в полость статора 1 и ее интервальная подача в канал нагнетания 13. Продолжительность временного интервала подачи сжатой рабочей среды зависит от давления нагнетания и она уменьшается с его ростом. При этом величина подачи (количество перемещаемой рабочей среды) практически слабо зависит от давления нагнетания. Для конкретного нагнетателя величина подачи определяется числом оборотов его приводного вала 6 и увеличивается с ростом числа оборотов.

Давление, действующее на поверхность изогнутой лопасти 9 в процессе сжатия рабочей среды, а также действие пружины 10, способствуют плотному прижиму установленного на кромке лопасти 9 игольчатого ролика 11 к замкнутой криволинейной поверхности кулачкового ротора 7 по всей траектории движения ротора. Это, а также минимизация величин зазоров между торцовыми крышками 3 с плоскими стенками ротора 7 и с боковыми кромками изогнутой лопасти 9, способствует уменьшению паразитного перетока рабочей среды из зоны нагнетания в зону всасывания.

Вращение игольчатых роликов 11 при контакте с криволинейной поверхностью ротора 7 в процессе работы нагнетателя способствует снижению затрат энергии на привод, а отсутствие истирания кромки лопасти 9 снимает ограничения на частоту вращения ротора 7, с увеличением которой растет подача рабочей среды.

С помощью внутренних полостей 12 и за счет их соответствующего рассредоточения в объеме кулачкового ротора 7 достигается близкое к равномерному распределение масс ротора 7 в радиальных направлениях, что обеспечивает благоприятные динамические условия работы нагнетателя, без вибраций и позволяет устранить необходимость использовать для него тяжелый фундамент.

Предлагаемый кулачковый однолопастной нагнетатель имеет следующие преимущества по отношению к аналогам:

- простота конструкции и изготовления устройства;

- повышенные эффективность и надежность;

- возможность обеспечить большое давление нагнетания;

- возможность обеспечить большую единичную производительность;

- уменьшенные удельные материалозатратность при изготовлении и энергозатратность при эксплуатации;

- меньший износ нагнетательных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пластинчатый нагнетатель | 2023 |

|

RU2820513C1 |

| Роторный лопастной нагнетатель | 2023 |

|

RU2817259C1 |

| Лопастной нагнетатель | 2023 |

|

RU2807477C1 |

| Нагнетатель | 2023 |

|

RU2817209C1 |

| ДВУХСТУПЕНЧАТЫЙ РОТОРНЫЙ ПЛАСТИНЧАТЫЙ НАГНЕТАТЕЛЬ | 2023 |

|

RU2821717C1 |

| Шиберный нагнетатель | 2022 |

|

RU2787620C1 |

| НАГНЕТАТЕЛЬ | 2018 |

|

RU2675634C1 |

| НАГНЕТАТЕЛЬ | 2019 |

|

RU2707790C1 |

| ОБРАТНЫЙ КЛАПАН | 2021 |

|

RU2776985C1 |

| Рекуператор теплоты и влаги вентиляционного воздуха | 2022 |

|

RU2796291C1 |

Изобретение относится к нагнетательным установкам объемного типа и может использоваться в вентиляторостроении, компрессоростроении и насосостроении. Кулачковый однолопастной нагнетатель содержит цилиндрический статор 1 с профилированным пазом 2 и торцовыми крышками, ротор 7, размещенный в цилиндрическом статоре 1 и посаженный на соосный со статором 1 приводной вал 6, подпружиненную изогнутую лопасть 9, шарнирно закрепленную в профилированном пазу 2, каналы всасывания и нагнетания 15 и 13, обратный клапан 14. Ротор 7 выполнен в форме кулачка с замкнутой поверхностью переменной кривизны. Лопасть 9 выполнена с переменным радиусом изгиба, увеличивающимся в направлении к шарнирному ее закреплению. На кромке лопасти 9 установлен игольчатый ролик 11 с возможностью вращения вокруг своей оси и постоянного контакта с поверхностью ротора 7. Канал 13 соединен с пазом 2 и в нем размещен обратный клапан 14. Изобретение направлено на упрощение конструкции и повышение эффективности работы нагнетателя. 1 з.п. ф-лы, 2 ил.

1. Кулачковый однолопастной нагнетатель, содержащий цилиндрический статор с профилированным пазом и торцовыми крышками, ротор, размещенный в цилиндрическом статоре и посаженный на соосный со статором приводной вал, подпружиненную изогнутую лопасть, шарнирно закрепленную в профилированном пазу статора, каналы всасывания и нагнетания, обратный клапан, отличающийся тем, что ротор выполнен в форме кулачка с замкнутой поверхностью переменной кривизны, лопасть выполнена с переменным радиусом изгиба, увеличивающимся в направлении к шарнирному ее закреплению, на кромке лопасти установлен игольчатый ролик с возможностью вращения вокруг своей оси и постоянного контакта с поверхностью ротора, канал нагнетания соединен с профилированным пазом статора и в нем размещен обратный клапан.

2. Нагнетатель по п. 1, отличающийся тем, что ротор имеет внутренние полости.

| РОТОРНЫЙ НАСОС-КОМПРЕССОР С РЕГУЛИРУЕМОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 1991 |

|

RU2027910C1 |

| Роторный компрессор | 1988 |

|

SU1645629A1 |

| US 1951173 A, 13.03.1934 | |||

| СПОСОБЫ РАЗДЕЛЕНИЯ И ХАРАКТЕРИСТИКИ МИКРООРГАНИЗМОВ С ПОМОЩЬЮ ИДЕНТИФИКАТОРА | 2009 |

|

RU2533252C2 |

| АВТОМАТИЧЕСКИЕ ВЕСЫ | 0 |

|

SU397768A1 |

Авторы

Даты

2024-08-21—Публикация

2023-10-31—Подача