Изобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники.

Известен способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика (патент RU 2323553), в котором за счет изменения геометрии осаждения меди из электролита, содержащем двухлористую медь, а также нагревания электролита, происходит осаждение меди на поверхность диэлектрика за одно сканирование, при этом лазер фокусируется на границу раздела подложка-электролит со стороны подложки.

Недостатком данного способа является многокомпонентный состав раствора электролита, значительное образование пузырьков, которые препятствуют формированию сплошной медной структуры, необходимость дополнительно подогревать раствор перед лазерной обработкой, а также достаточно низкая скорость формирования медных структур на поверхности подложки.

Известен раствор для лазерно-индуцированной металлизации диэлектриков и способ лазерно-индуцированной металлизации диэлектриков с его использованием (патент RU 2462537). Предложен раствор, который содержит реагент парабензохинон, в качестве соли меди использован хлорид меди, в качестве комплексообразователя - Трилон Б, в качестве восстановителя - формальдегид, в качестве регулятора pH - NaOH, а компоненты взяты в концентрации 0.01 М CuCl2, 0.011М Трилон Б, 0.05 М NaOH, 0.05 M-0.1 М HCHO, 0.003 М парабензохинона (C5H4O2). Осаждение осуществляется за счет фокусирования излучения аргонового лазера на поверхности раздела диэлектрик-раствор.

Недостатком данного способа является многокомпонентный состав раствора электролита и низкая скорость формирования медных структур на поверхности диэлектрика.

Наиболее близким техническим решением является способ лазерного осаждения меди на поверхность диэлектрика (патент RU 2474095), принятый за прототип. В способе проводят подготовку раствора электролита, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, при этом раствор электролита содержит 0.02 М CuCl2, 0.2 М NaOH, 0.15М сорбита и в качестве лиганда 0,022 М Трилона Б, который затем упаривают при температуре 60-80 градусов до гелеобразного состояния и наносят на поверхность диэлектрика, при этом выбирают мощность лазерного излучения 500-600 мВт и скорость его перемещения относительно точки фокуса 1-2,5 мкм/с.

Недостатком данного способа является многокомпонентный состав раствора электролита, необходимость дополнительно подогревать раствор перед лазерной обработкой для удаления воды из объема, значительное образование пузырьков, которые препятствуют формированию сплошной медной структуры, а также достаточно низкая скорость формирования этой структуры на поверхности подложки.

Задачей, на решение которой направлено данное изобретение, является повышение эффективной скорости формирования (под эффективной скоростью формирования подразумевается скорость, учитывающая количество повторных экспонирований по одной и той же траектории для получания требуемого результата и формульно выражается как  где V – линейная скорость, N – количество повторных экспонирований) токопроводящих медных структур на поверхности диэлектрика путем использования лазерного излучения ближнего ИК диапазона, и включает предварительную подготовку диэлектрической подложки, помещенной на титановую пластину, по методу лазерно-индуцированной микроплазмы для структурирования поверхности подложки, применение оптически прозрачного для используемой длины волны излучения вспомогательного стекла, использование раствора DES - глубокий эвтектический растворитель (deep eutectic solvent).

где V – линейная скорость, N – количество повторных экспонирований) токопроводящих медных структур на поверхности диэлектрика путем использования лазерного излучения ближнего ИК диапазона, и включает предварительную подготовку диэлектрической подложки, помещенной на титановую пластину, по методу лазерно-индуцированной микроплазмы для структурирования поверхности подложки, применение оптически прозрачного для используемой длины волны излучения вспомогательного стекла, использование раствора DES - глубокий эвтектический растворитель (deep eutectic solvent).

Сущность изобретения заключается в создании на поверхности диэлектрика токопроводящих медных структур с заданными геометрическими параметрами, для чего поверхность диэлектрика сначала подвергается структурированию по методу лазерно-индуцированной микроплазмы с целью нанесения дополнительной шероховатости и частиц, поглощающих лазерное излучение, после чего на структурированную поверхность наносится раствор DES, состоящий из 0.007 М C5H14ClNO (холина хлорид), 0.007 М C4H6O6 (винная кислота) и 0.011 М Cu(CH3COO)2 (ацетат меди). Сверху на раствор DES кладется вспомогательное стекло, которое является оптически прозрачным для используемой длины волны излучения, и служит для повышения качества получаемых токопроводящих медных структур, после чего осуществляется воздействие лазерным излучением ближнего ИК диапазона по выбранной траектории при плотности мощности лазерного излучения в диапазоне 4.5 – 168 МВт/см2 с заданной линейной скоростью в диапазоне 0.05 – 2.5 мм/с.

При этом даже при минимальной линейной скорости 0.05 мм/с формирования 1 мм токопроводящей структуры составляет 20 секунд, в то время как в прототипе (RU 2474095 С1, 27.01.2013 /1/) время обработки для создания токопроводящего участка размером с фокусное пятно лазерного излучения составляет 120 секунд.

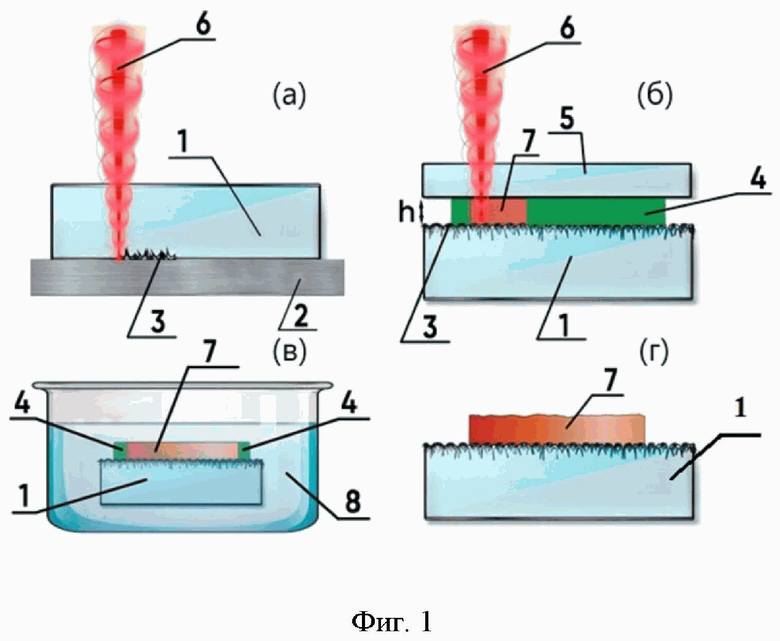

Изобретение поясняется фиг.1, а технический результат в виде токопроводящей медной линии с заданными геометрическими параметрами, без разрывов и с высокой адгезией достигается следующим образом. Поверхность диэлектрика, на которой создаются токопроводящие медные структуры, предварительно очищают от грязи и пыли, получая готовую к обработке диэлектрическую подложку 1, прозрачную для используемого лазерного излучения. На координатный стол лазерной установки кладется титановая пластина 2, на нее кладется очищенной от загрязнений поверхностью диэлектрическая подложка. В управляющий персональный компьютер загружается траектория движения лазерного излучения 6 для структурирования поверхности диэлектрической подложки, после чего методом лазерно-индуцированной микроплазмы структурируется поверхность 3 диэлектрической подложки 1, на которой планируется создание токопроводящих медных структур (фиг 1а). На структурированную поверхность 3 диэлектрической подложки 1 наносится слоем толщиной h от 0.5 мм до 1 мм раствор DES (4), состоящий из 0.007 М C5H14ClNO (холина хлорид), 0.007 М C4H6O6 (винная кислота) и 0.011 М Cu(CH3COO)2 (ацетат меди). Слой раствора DES (4) накрывается сверху вспомогательным стеклом 5, которое за счет поверхностного натяжения раствора DES (4) удерживается на диэлектрической подложке 1 и препятствует дополнительному поглощению воды из атмосферы и образованию пузырьков, снижающих качество получаемых токопроводящих медных структур. Далее лазерное излучение 6 ближнего ИК диапазона фокусируется на структурированную поверхность 3 диэлектрической подложки 1, т.е. воздействию лазерного излучения подвергается граница раздела сред диэлектрическая подложка - раствор DES, при этом лазерное излучение перемещается по заданной траектории в соответствии с управляющей программой с заданной линейной скоростью, формируя токопроводящие медные структуры 7 (фиг. 1б). По завершению работы управляющей программы лазерной установки диэлектрическая подложка 1 с образовавшимися на поверхности токопроводящими медными структурами 7 проходит очистку в проточной воде 8 для удаления излишков раствора DES (4) (фиг. 1в) и подвергается сушке на воздухе. Схематичный вид готовых токопроводящих медных структур 7 на поверхности диэлектрика 1 представлен на фиг. 1г.

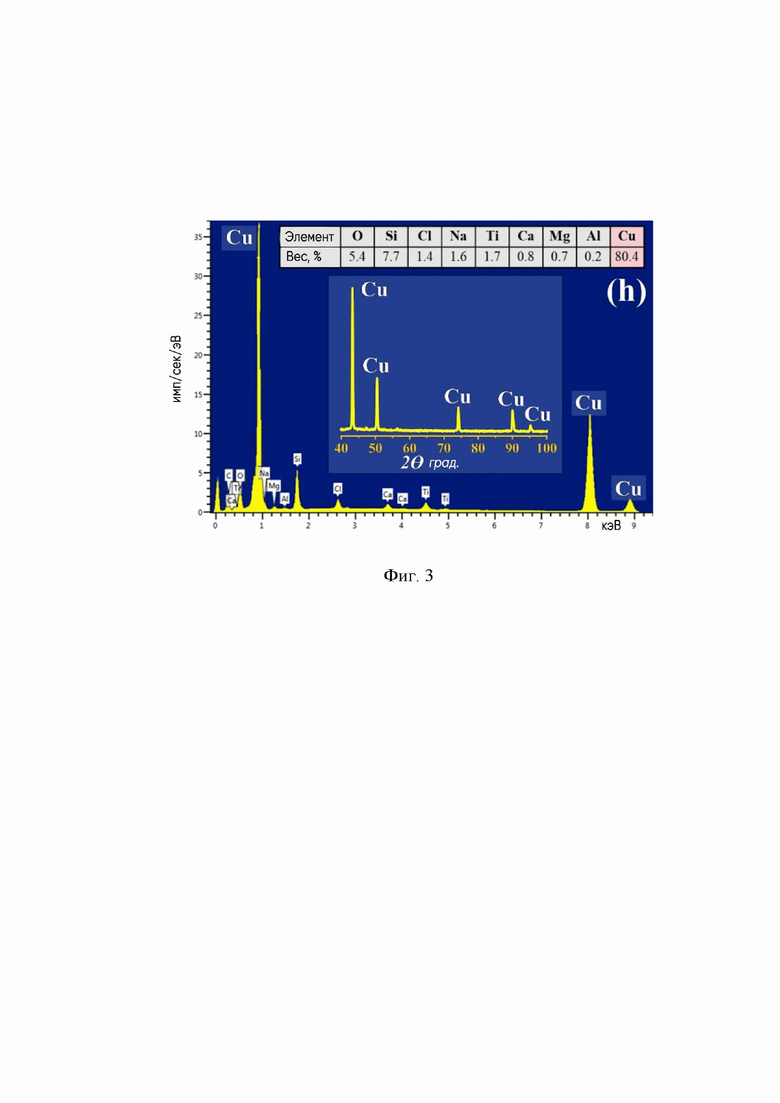

В основе формирования токопроводящих медных структур лежит механизм осаждения частиц меди, появившихся в результате восстановительной химической реакции, инициированной лазерным излучение в локальном объеме раствора DES. При облучении границы раздела сред диэлектрическая подложка - раствор DES, раствор DES в зоне воздействия локально нагревается, инициируется термически зависимая реакция восстановления меди, после чего частицы меди осаждаются на структурированную поверхность диэлектрической подложки. Созданная методом лазерно-индуцированной микроплазмы шероховатость структурированной поверхности приводит к появлению дополнительного количества центров кристаллизации в виде микрочастиц из продуктов плавления титана и его оксидов, что способствует получению равномерных токопроводящих медных структур без разрывов и с высокой адгезией к диэлектрической подложке. При этом ширина единичного токопроводящего медного элемента составляет 300 - 1000 мкм, а его высота составляет 4 мкм и может быть увеличена. Образовавшиеся на поверхности диэлектрика токопроводящие медные структуры состоят из металлической меди не менее чем на 80%.

В качестве примера осуществления способа лазерного создания токопроводящих медных структур на поверхности диэлектрика был проведен эксперимент, показывающий возможность достижения технического результата. Использовалась лазерная установка «Мини Маркер 2» (ООО «Лазерный центр», Санкт-Петербург) на основе импульсного волоконного иттербиевого Yb-лазера, рабочая длина волны которого составляет 1064 нм, длительность импульса не более 200 нс, частота не менее 1 кГц, способного генерировать излучение с мощностью не менее 5 МВт/см2. Токопроводящая медная структура формировалась на поверхности боросиликатного оптического стекла «Микромед» (ООО «Приборы наблюдения», Санкт-Петербург) толщиной 1,0 мм.

Подложка из стекла «Микромед» была предварительно очищена изобутанолом и водой, высушена, после чего расположена поверхностью, на которой планировалось формирование токопроводящей медной структуры, на титановую пластину из ВТ1-0 толщиной 1 мм (при меньших толщинах возможны термические деформации пластины, что может привести к неоднородности структурирования стеклянной диэлектрической подложки). Структурирование осуществлялось лазерным излучением с параметрами: длительность импульса 200 нс, частота следования импульсов 99 кГц, мощностью 11,4 Вт и линейной скоростью перемещения 700 мм/с.

На образовавшуюся структурированную поверхность стеклянной подложки был нанесен раствор DES толщиной 0,5 мм. Этот раствор для лазерно-индуцированного осаждения меди состоял из 0.007 М C5H14ClNO (холина хлорид), 0.007 М C4H6O6 (винная кислота) и 0.011 М Cu(CH3COO)2 (ацетат меди). Предварительно раствор помещали в стеклянную пробирку и нагревали в сушильном шкафу при 120°С в течение 10–15 мин. Как только раствор начинал разжижаться, его помещали в нагревательную магнитную мешалку и при 130°С перемешивали 40 мин до достижения полной гомогенности, получая требуемый для эксперимента раствор DES.

На раствор DES сверху помещалось вспомогательное стекло «Микромед» таким образом, чтобы на границе раздела сред раствор DES - вспомогательное стекло не было пузырьков, негативно влияющих на итоговый результат осаждения меди. Полученный «сэндвич» вспомогательное стекло - раствор DES - стеклянная подложка располагался на координатном столе лазерной установки.

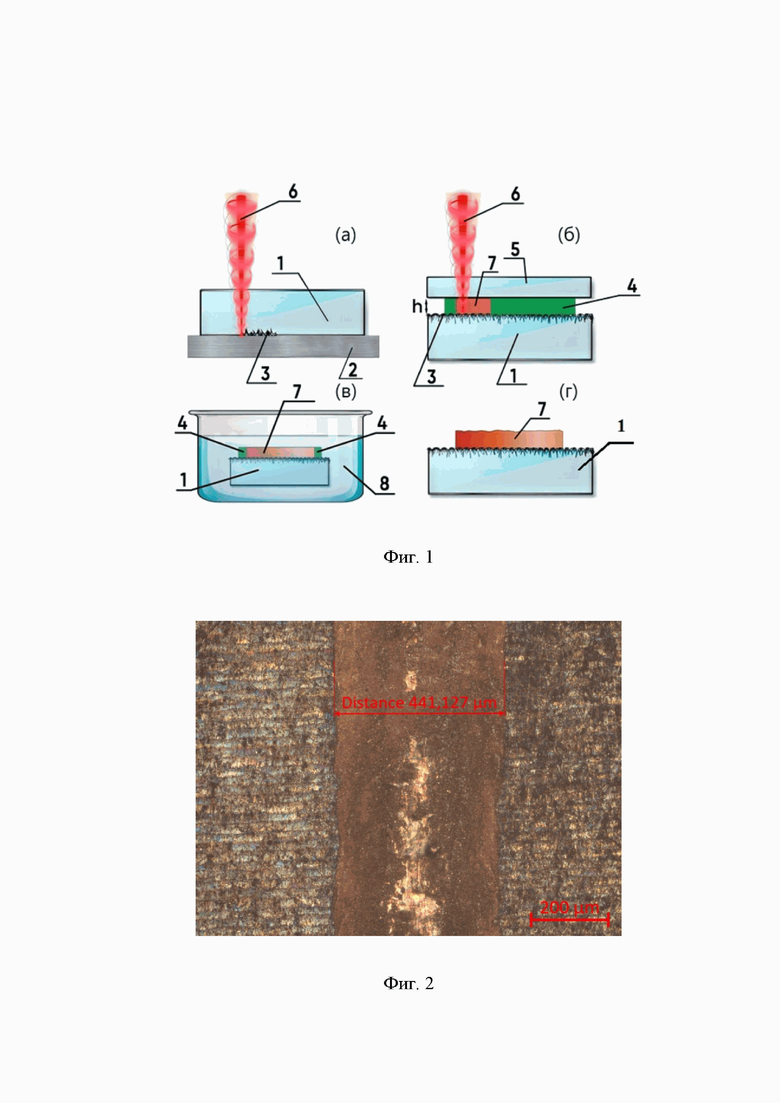

Под воздействием лазерного излучения с параметрами: длительность импульса 200 нс, частота следования импульсов 20 кГц, мощностью 5.52 Вт и линейной скоростью перемещения 2,5 мм/с была сформирована токопроводящая медная линия длиной 5 мм (фиг. 2). Ширина линии составила 441 мкм, не имела разрывов, сопротивлением 8 Ом, обладала высокой адгезией и состояла из металлической меди на 80 %, что подтверждает данными рентгеноструктурного анализа (фиг. 3).

Предложенный способ позволяет создавать токопроводящие медные структуры на поверхности диэлектрика при помощи лазерного излучения, отличается эффективной скоростью нанесения структур, их высоким качеством и обладает повышенной производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2550507C2 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ И СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2462537C2 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2532775C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2529125C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2468548C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2474095C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2466515C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2012 |

|

RU2492599C1 |

| СПОСОБ ЛОКАЛЬНОЙ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ДИЭЛЕКТРИКА | 2022 |

|

RU2790573C1 |

| Способ получения материала для бесферментного биосенсора методом лазерно-индуцированного соосаждения металлов из раствора смеси их солей | 2022 |

|

RU2805054C1 |

Изобретение относится к технологии локализованного нанесения металлических слоев на поверхности диэлектриков, в частности для создания токопроводящих медных структур путем лазерного воздействия, и может быть использовано для создания элементов и устройств микроэлектроники. Очищенную диэлектрическую подложку помещают на титановую пластину и посредством лазерно-индуцированной микроплазмы проводят структурирование ее поверхности с образованием шероховатости. Наносят на подложку раствор, содержащий холина хлорид, винную кислоту и ацетат меди. Полученный слой накрывают вспомогательным стеклом. Осуществляют фокусирование лазерного излучения на границу подложка-раствор и его воздействие излучением ближней части ИК диапазона при заданной плотности мощности и линейной скорости лазерного излучения с перемещением по выбранной траектории. Способ характеризуется эффективной скоростью нанесения токопроводящих медных структур, их высоким качеством. 3 ил.

Способ создания токопроводящих медных структур на поверхности диэлектрика путем лазерного воздействия, включающий подготовку раствора, содержащего соединения меди, очистку диэлектрической подложки и нанесение на нее упомянутого раствора, фокусирование лазерного излучения на границу подложка-раствор и его воздействие с перемещением по выбранной траектории, отличающийся тем, что очищенную диэлектрическую подложку помещают на титановую пластину и посредством лазерно-индуцированной микроплазмы проводят структурирование ее поверхности с образованием шероховатости, затем на эту поверхность наносят раствор DES, состоящий из 0,007 М холина хлорида C5H14ClNO, 0,007 М винной кислоты C4H6O6 и 0,011 М ацетата меди Cu(CH3COO)2, слой которого накрывают вспомогательным стеклом и осуществляют воздействие лазерным излучением ближней части ИК диапазона при плотности мощности лазерного излучения в диапазоне 4,5-168 МВт/см2 с линейной скоростью в диапазоне 0,05-2,5 мм/с.

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2474095C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2012 |

|

RU2492599C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ НАНОЧАСТИЦ ИЗ РАСТВОРОВ | 2010 |

|

RU2433948C1 |

| WO 2005125291 А1, 21.12.2005 | |||

| Устройство для контроля подлинности документов | 1984 |

|

SU1367872A3 |

Авторы

Даты

2023-11-21—Публикация

2023-02-13—Подача