Изобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники.

Метод лазерно-индуцированного осаждения металла из раствора (LCLD) основан на осаждении металла на поверхности подложки в фокусе луча лазера. Метод LCLD позволяет создавать без фотошаблона качественные малоразмерные металлические структуры на поверхности различных диэлектриков и полупроводников [В.А.Кочемировский, Л.Г.Менчиков, С.В.Сафонов, М.Д.Бальмаков, И.И.Тумкин, Ю.С.Тверьянович. Химические реакции в растворе и активация диэлектрических поверхностей при лазерно-индуцированном осаждении меди. Успехи химии, 2011, 80 (9), в печати].

Сканирование сфокусированным лазерным лучом поверхности диэлектрика, помещенного в специальный раствор меднения, позволяет локализовано инициировать химическую реакцию восстановления металлической меди в соответствии с уравнением (1) [Y.S.Tver′yanovich, A.G.Kuzmin, L.G.Menchikov, V.A.Kochemirovsky, S.V.Safonov, I.I.Tumkin, A.V.Povolotsky, A.A.Manshina. Composition of the gas phase formed upon laser-induced copper deposition from solutions. Mendeleev Communications 2011, 21, 34-35; В.А.Кочемировский, С.В.Сафонов, И.И.Тумкин, Ю.С.Тверьянович, И.А.Балова, Л.Г.Менчиков. Оптимизация состава раствора для лазерно-индуцированного осаждения меди. Изв. АН., Сер. хим, 2011,(8), в печати]

где L - один или несколько лигандов комплексообразователя.

Традиционное использование формальдегида в качестве восстановителя в методе LCLD осложняется тем, что процесс сопровождается интенсивным газообразованием вследствие деструкции самого формальдегида и продуктов его реакции [Y.S.Tver′yanovich, A.G.Kuzmin, L.G.Menchikov, V.A.Kochemirovsky, S.V.Safonov, I.I.Tumkin, A.V.Povolotsky, A.A.Manshina. Composition of the gas phase formed upon laser-induced copper deposition from solutions. Mendeleev Communications 2011, 21, 34-35]. Это вызывает расфокусировку лазерного луча и, как следствие, приводит к получению пористых и прерывистых медных осадков [Y.S.Tver′yanovich, A.G.Kuzmin, L.G.Menchikov, V.A.Kochemirovsky, S.V.Safonov, I.I.Tumkin, A.V.Povolotsky, A.A.Manshina. Composition of the gas phase formed upon laser-induced copper deposition from solutions. Mendeleev Communications 2011, 21, 34-35; В.А.Кочемировский, С.В.Сафонов, И.И.Тумкин, Ю.С.Тверьянович, И.А.Балова, Л.Г.Менчиков. Оптимизация состава раствора для лазерно-индуцированного осаждения меди. Изв. АН., Сер. хим. 2011, (8), в печати] На основании работ [K.Kordas, K.Bali, S.Leppavuori, A.Uusimaki, L.Nanai. Laser direct writing of cooper on polyimide surfaces from solution. Applied Surface Sciences, 154-155, 399-404 (2000); A.A.Manshina, A.V.Povolotsky, T.U.Ivanova, Y.S.Tver′yanovich, S.P.Tunik, D.Kim, M.Kim, S.C.Kwon. Effect of salt precursor on laser-assisted deposition. Appl. Phys. A, 89, 755-759 (2007)] можно оценить, что удельное электрическое сопротивление таких осадков оказывается на 2.5-4 порядка выше, чем у чистой меди [CRC Handbook of Chemistry and Physics, 84th Edition, (ed. D.R.Lide) CRC Press. Boca Raton, Florida, 2003].

Известен способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего 0,2 М KNa-тартрат (КNаС4Н4O6·4Н2O), 0,125 М NaOH и 6 М НСОН (формальдегид), и промывку подложки, фокусирование лазера на границу подложка-электролит, в котором в раствор электролита дополнительно включают CuCl2, раствор нагревают до температуры от 30 до 60°С, подложку размещают на поверхности электролита, при этом излучение лазера, мощность которого выбирают в диапазоне от пороговой мощности, составляющей 10-50 мВт, до 400 мВт, фокусируют на границу раздела подложка-электролит со стороны подложки и однократно сканируют излучение по вышеуказанной поверхности со скоростью сканирования от 0,01 до 0,04 мм/с или при скорости сканирования от 0,06 до 0,1 мм/с сканируют излучение от 3 до 5 раз по одной и той же осажденной структуре (патент РФ 2323553, H05K 3/00, опубл. 27.04.2008).

Недостатком указанного способа является недостаточная однородность медных осадков за счет использования нуклеационного механизма образования осадка.

В основу изобретения положена задача создания способа лазерного осаждения меди из раствора электролита на поверхность диэлектрика, в котором обеспечивается образование медных осадков с высокой электропроводностью за счет формирования плотного однородного осадка вследствие использования коалесценционного механизма образования осадка.

Решение поставленной технической задачи обеспечивается тем, что в способе лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающем подготовку раствора электролита, содержащего KNa-тартрат (KNаС4Н4O6·4Н2O), NaOH и CuCl2, и промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, в раствор электролита, содержащий 0.01 М СuСl2, 0.05 М NaOH, 0.03 M тартрат натрия-калия (KNаС4Н4O6·4Н2O), дополнительно включают 0.075 М сорбит и парабензохинон 5·10-4 М, выбирают диапазон мощностей лазерного излучения от 30 до 1000 мВт и скорость его перемещения относительно точки фокуса 0.01-0,25 мм/сек.

Замена формалина на сорбит в качестве восстановителя в реакции лазерно-индуцированного осаждения меди приводит к значительному повышению плотности осадка за счет формирования его из сферических плотноупакованных частиц размером 0.1-0.4 мкм, состоящих из чистой меди.

Введение в раствор парабензохинона обеспечивает понижение порога инициации реакции лазерно-индуцированного осаждения за счет протекания побочных реакций комплексообразования с медью.

Диапазоны мощностей лазерного излучения от 30 до 1000 мВт и скорости его перемещения относительно точки фокуса 0.01-0,025 мм/сек являются оптимальными для получения технического результата.

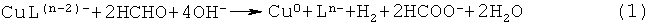

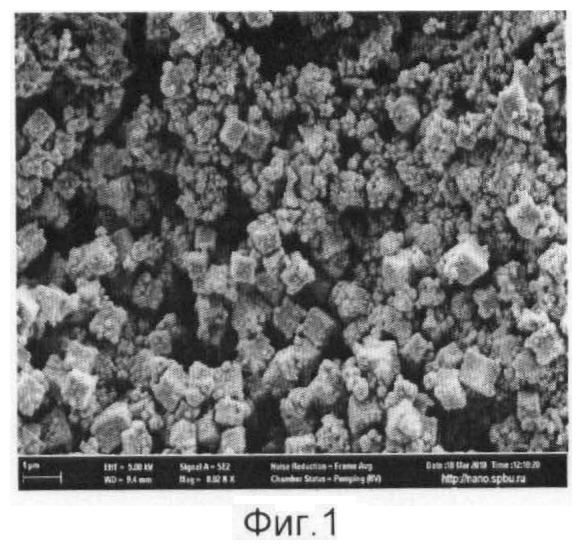

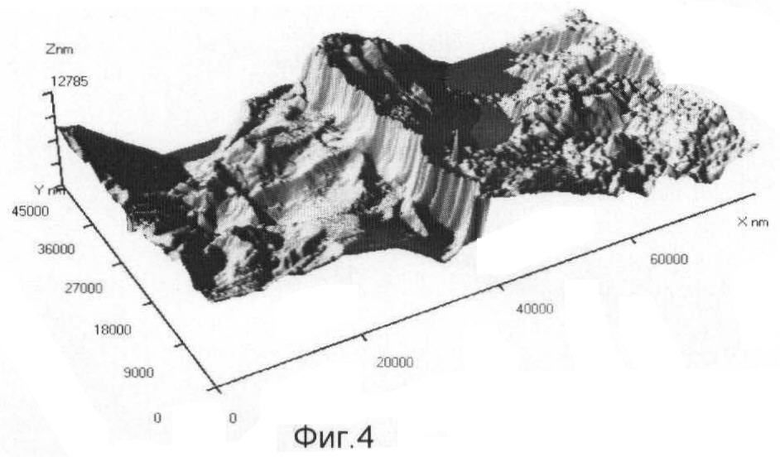

Изобретение поясняется фиг.1-6. На фиг.1 и 2 показано различие структур осадков, полученных с использованием традиционного восстановителя - формальдегида и полученного с помощью восстановителя - сорбита. На фиг.3 представлена микрофотография полученного медного осадка по данным электронной микроскопии. На фиг.4 показана 1/2 сечения профиля осажденной структуры. На фиг.5 представлены результаты импедансной спектроскопии медной дорожки длиной 12 мм. На фиг.6 показан график зависимости сопротивления осадка от времени.

Осуществление способа обеспечивается использованием стандартного для лазерного осаждения меди оборудования, поэтому мы не привели схему установки. Луч аргонового лазера попадает в светоделительный куб, часть излучения попадает на образец, часть на CCD камеру, используемую для фокусировки оптической схемы и наблюдения процесса осаждения металла in situ на экране монитора. Луч, направленный на образец, фокусируют (пятно 5 мкм в диаметре на интенсивности 1/e2) через 4-кратный объектив микроскопа на поверхности раздела диэлектрик-раствор, при этом используют геометрию облучения диэлектрика «со стороны раствора». Диэлектрик и раствор электролита размещают на моторизованной подвижке, управляемой контроллером. Для подачи управляющих команд с ПК используется программное обеспечение. На ПК также поступает информация от CCD-камеры, с помощью которой процесс осаждения фиксируется в режиме реального времени.

Для осаждения медных структур использовался непрерывный Ar+ лазер, работающий в многомодовом режиме в диапазоне мощностей от 30 до 1000 мВт. Луч лазера фокусировался неподвижно с помощью оптической системы на плоской диэлектрической подложке, которая перемещалась на моторизованной подвижке относительно точки фокуса со скоростью 0.01 мм/сек.

Осаждение проводилось на диэлектрические подложки из стеклокерамического материала «Ситалл СТ-50-1», который широко применяется в микроэлектронике и имеет состав: SiO2 (60.5%), Аl2О3 (13.5%), CaO (8.5%), MgO (7.5%), ТiO2 (10%).

Спектры импеданса на переменном токе регистрировали на импедансметре Z-2000 (фирмы Элине), диапазон частот 20 Гц - 2 МГц, амплитуда сигнала 10-125 мВ. Изучение профиля медного осадка проведено на сканирующем зондовом микроскопе «Nanoeducator-2». Электронно-микроскопические снимки получены на электронном микроскопе Zeiss Supra, оптические снимки - на микроскопе МИКМЕД-6 (при 20-40-кратном увеличении).

Состав раствора для формирования медных структур: 0.01 М CuCl2, 0.05 M NaOH, 0.03 M тартрат натрия-калия, 0.075 М сорбит, парабензохинон 5·10-4 М.

Были исследованы процессы лазерно-индуцированного осаждения меди из раствора, содержащего в качестве восстановителя сорбит вместо формалина. Для понижения порога инициации реакции лазерно-индуцированного осаждения в состав раствора был введен дополнительно парабензохинон. Критерием высокого качества полученных осадков являлось осаждение непрерывной проводящей медной структуры длиной не менее 12 мм при толщине не менее 10 мкм с отчетливо очерченными краями (по данным оптической микроскопии).

Следует обратить внимание, что ранее [K.Kordas, K.Bali, S.Leppavuori, A.Uusimaki, L.Nanai. Laser direct writing of cooper on polyimide surfaces from solution. Applied Surface Sciences, 154-155, 399-404 (2000); A.A.Manshina, A.V.Povolotsky, T.U.Ivanova, Y.S.Tver′yanovich, S.P.Tunik, D.Kim, M.Kim, S.C.Kwon. Effect of salt precursor on laser-assisted deposition. Appl. Phys. A, 89, 755-759 (2007)] в работах по ЛОМР протяженность непрерывно осажденных медных структур не превышала 1-2 мм. Микрофотографии полученного нами медного осадка по данным оптической и электронной микроскопии представлены на фиг.2 и 3, соответственно.

Следует отметить, что в данных лабораторных условиях ниже 30 мВт реакция осаждения из раствора не инициируется, а выше 1000 мВт осадки разрушаются лазерным излучением. При этом диапазон скорости перемещения диэлектрической подложки относительно точки фокуса 0,01-0,25 мм/сек обусловлен тем, что меньше 0.01 мм/сек не позволяет моторизованная подвижка больше 0,25 мм/сек осадки не успевают образовываться.

Из фиг.1 и 2 видно, что замена формалина на сорбит в качестве восстановителя в реакции лазерно-индуцированного осаждения меди приводит к значительному повышению плотности осадка за счет формирования его из сферических плотноупакованных частиц размером 0.1-0.4 мкм, состоящих из чистой меди. На фиг.4 показана 1/2 сечения профиля осажденной структуры.

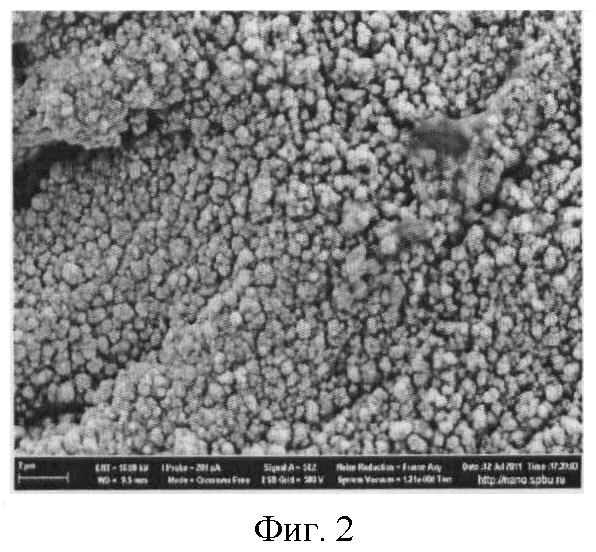

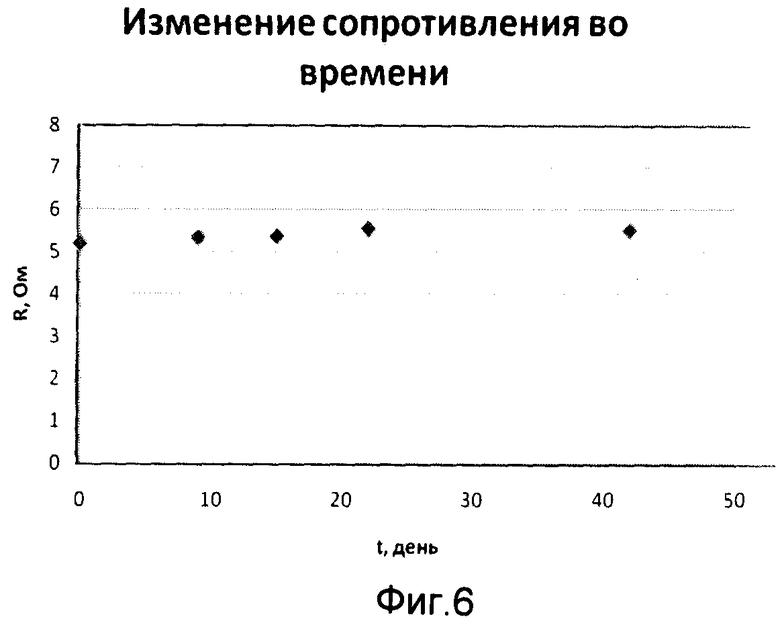

Качественная топология полученного осадка подтверждается данными импедансной спектроскопии (фиг.5) медной дорожки длиной 12 мм. На фиг.6 приведен график зависимости сопротивления осадка от времени. Из графика видно, что сопротивление практически не меняется во времени, что является еще одним подтверждением высокой плотности и качественной топологии осадка.

Вклад емкостной составляющей проводимости осадка оказался сравнительно невелик, что позволило получить медный осадок с удельной проводимостью порядка 0.62 Ом·мм2/м. Это делает перспективным дальнейшее исследование сорбита в качестве восстановителя в реакции лазерно-индуцированного осаждения меди с целью применения его в микроэлектронике.

Таким образом, применение сорбита в качестве восстановителя вместо формалина в реакции лазерно-индуцированного осаждения меди позволяет получить качественные медные структуры, обладающие плотной, непрерывной топологией и низким удельным электрическим сопротивлением

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2012 |

|

RU2492599C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2474095C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2466515C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ И СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2462537C2 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2007 |

|

RU2323553C1 |

| Способ получения материала для бесферментного биосенсора методом лазерно-индуцированного соосаждения металлов из раствора смеси их солей | 2022 |

|

RU2805054C1 |

| Способ лазерного создания токопроводящих медных структур на поверхности диэлектрика | 2023 |

|

RU2807689C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2529125C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2532775C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2550507C2 |

Изобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники. В основу изобретения положена задача создания способа лазерного осаждения меди из раствора электролита на поверхность диэлектрика, в котором обеспечивается образование медных осадков с высокой электропроводностью за счет формирования плотного однородного осадка вследствие использования коалесценционного механизма образования осадка, что является техническим результатом изобретения. Предложенный способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика включает подготовку раствора электролита, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, при этом раствор электролита содержит 0.01 М СuСl2, 0.05 М NaOH, 0.03 М тартрат натрия-калия (KNaC4H4O6·4H2O), 0.075 М сорбит, парабензохинон 5·10-4 М, диапазон мощностей лазерного излучения составляет 30 до 1000 мВт, а скорость его перемещения относительно точки фокуса - 0.01-0.25 мм/сек. 6 ил.

Способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего KNa-тартрат (KNaC4H4O6·4H2O), NaOH и СuСl2, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, отличающийся тем, что в раствор электролита, содержащий 0,01 М СuСl2, 0,05 М NaOH, 0,03 М тартрат натрия-калия (KNaC4H4O6·4H2O), дополнительно включают 0,075 М сорбит, парабензохинон 5·10-4 М, выбирают диапазон мощностей лазерного излучения от 30 до 1000 мВт и скорость его перемещения относительно точки фокуса 0,01-0,25 мм/с.

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2007 |

|

RU2323553C1 |

| СПОСОБ ЛАЗЕРНОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2001 |

|

RU2192715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНОЙ ИЛИ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 1990 |

|

RU2078405C1 |

| WO 2005125291 A1, 29.12.2005 | |||

| JP 2003046250 A, 03.12.1997 | |||

| JP 2002068816 A, 16.03.2001. | |||

Авторы

Даты

2012-11-27—Публикация

2011-10-11—Подача