Изобретение относится к области электротехники, в частности к технологии нанесения медных токопроводящих структур на поверхность печатных плат и может быть использовано в технологии локализованного нанесения металлических слоев либо структур на поверхность диэлектриков различных типов для создания элементов и устройств микроэлектроники.

Известны три группы наиболее распространенных технологий нанесения металла в виде протяженных структур на поверхность диэлектрических подложек, используемых для изготовления печатных плат: гальванические методы, методы струйной печати и лазерные методы металлизации.

К первой группе методов относится способ гальванической металлизации диэлектрических подложек [1]. Данный способ позволяет получать блестящие, хорошо сцепляемые с подложкой медные покрытия в результате пропускания тока 1-5 А/дм2 через раствор металлизации диэлектриков. Раствор металлизации диэлектриков содержит медь сернокислую (85-150 г/л), серную кислоту (30-50 г/л), аммоний щавелевокислый (25-35 г/л) и три-(тетра)этиленгликоль (12-18 г/л). В результате протекания электрохимической реакции медь осаждается на поверхности электродов. Недостатком данного метода является сложность и длительность металлизации за счет необходимости привлечения других способов металлизации для предосаждения тонкого слоя металла до последующего пропускания тока.

Ко второй группе методов нанесения металла относится способ [2] металлизации диэлектрических подложек струйной печатью токопроводящими чернилами с последующей термической обработкой подложки при температурах. Недостатком этого способа является получение плат невысокого класса точности за счет ограничения ширины осаждаемых дорожек, соизмеримой с размером капли чернил.

Известен способ [3], относящийся к группе лазерных методов. Нанесение металлических токопроводящих дорожек на поверхность диэлектрика осуществляется в 3 этапа: синтез специализированного полимерного материала, содержащего включения соединений металла; нагревание полученного термопластичного полимера лазерным лучом, в результате чего металл, включенный в состав полимера, остается на поверхности полимера в виде отдельных зерен; осаждение меди из горячего раствора меднения на поверхности созданных медных зерен. Недостатком этого способа является ограниченность области применения данного способа металлизацией только специальных пластмасс, содержащих соединения металла.

Известен способ [4], заключающийся в осаждении меди с помощью лазера из растворов малопрочных комплексов меди, наиболее близкий к заявленному изобретению и выбранный в качестве прототипа. В основу способа положен процесс лазерного осаждения меди из раствора электролита на поверхность диэлектрика. В известном способе в качестве раствора меднения использован раствор электролита, содержащий 0.1 М CuCl2, 0.2 М KNa-тартрат, (KNaC4H4O6·4H2O), 0.125 М NaOH и

6 М HCOH (формальдегид).

Недостатками известного способа являются высокие ресурсо- и трудозатраты за счет использования комплекса меди с тартрат-ионом, что не позволяет достичь осаждения непрерывных медных дорожек качественной топологии при однократном сканировании лазерным лучом по поверхности диэлектрика, а также проведение процесса при повышенной температуре. Поэтому, для получения непрерывных медных дорожек данный способ является малоэффективным вследствие высоких ресурсо- и трудозатрат.

Известны растворы химического меднения [5, 6], используемые и в известном способе [4], содержащие соль меди, комплексообразователь и восстановитель - формальдегид HCHO. Применение известных растворов меднения в методе лазерно-индуцированного осаждения не позволяет получать качественные медные структуры [7], поскольку использование малопрочных комплексов меди (тартрат натрия-калия) вызывает образование газовых пузырей в растворе, а использование прочных комплексов меди (Трилон Б) не позволяет инициировать реакцию осаждения меди с помощью лазера вплоть до мощностей 1000 мВт при пятне фокусировки лазерного луча 5 мкм.

Технический результат для заявленной группы изобретений - раствора для лазерно-индуцированной металлизации диэлектриков и способа лазерно-индуцированной металлизации диэлектриков с его использованием - является единым и состоит в снижении ресурсо- и трудозатрат за счет использования нового раствора для лазерной металлизации диэлектриков, содержащего парабензохинон, а также за счет проведения процесса при комнатной температуре (15-25°C) и получения непрерывных медных дорожек, соответствующих платам класса точности пять и выше [8], при однократном сканировании лазерным лучом по поверхности диэлектрика, помещенного в контакт с раствором.

Указанный технический результат заявленной группы изобретений достигается получением нового раствора для лазерно-индуцированной металлизации диэлектриков, включающего соль меди, комплексообразователь, восстановитель, регулятор pH, при этом раствор дополнительно содержит реагент парабензохинон, в качестве соли меди использован хлорид меди, в качестве комплексообразователя - Трилон Б, в качестве восстановителя - формальдегид, в качестве регулятора pH - NaOH, и компоненты взяты в концентрации: 0.01М CuCl2, 0.011М Трилон Б, 0.05М NaOH, 0.05M-0.1М HCHO, 0.003М парабензохинона (C5H4O2).

Кроме того, указанный технический результат достигается тем, что в способе лазерно-индуцированной металлизации диэлектриков с использованием раствора для лазерно-индуцированной металлизации диэлектриков, включающем приготовление раствора меднения, облучение раствора с помощью сфокусированного в пятно 5-10 мкм на границе раздела диэлектрик-раствор луча аргонового лазера, с одновременным перемещением моторизованного столика с пластиной диэлектрика со скоростью от 0.01 мм/с при мощности лазерного излучения, попадающего в раствор, от 100 мВт до 450 мВт, проводят облучение раствора объемом не менее 0,1 мл/см2, контактирующего с вертикально направленной диэлектрической пластиной, при температуре 15-25°C.

В общем виде реакция, используемая в заявленном изобретении, описывается следующим уравнением:

где L - условное обозначение лиганда (комплексообразователя), причем L- это анион этилендиаминтетрауксусной кислоты (ЭДТА) или другой комплексообразователь с высокой константой устойчивости комплекса меди.

При использовании заявленного раствора для лазерно-индуцированной металлизации оказывается возможным локализовать данную реакцию в фокусе лазерного луча и значительно снизить порог мощности для ее инициации. Реакция (1) при комнатной температуре кинетически заторможена, поэтому протекает с малой скоростью. Компонент раствора, являющийся комплексообразователем, в данной реакции выполняет двойную функцию: с одной стороны - препятствует выпадению меди в щелочном растворе (pH=12-13) в виде гидроксида, с другой стороны смещает восстановительный потенциал полуреакции Cu2+→Cu0 в сторону меньших значений за счет образования стабильных комплексов с ионом меди. Образование прочного комплекса приводит к тому, что разность потенциалов окислителя и восстановителя становится незначительна и реакция протекает только в области фокусировки лазерного луча, в которой нагревание раствора достигается за счет превращения энергии фотонов в теплоту.

Приготовление раствора меднения заключается в смешении двух отдельных растворов окислителя, содержащего 0.02М CuCl2, 0.022M Трилон Б, 0.1М NaOH и восстановителя, содержащего 0.1М-0.2М HCHO. и 0.006М-0.06М парабензохинона C5H4O2, в соответствии со стехиометрией реакции (1), для поглощения выделяющегося водорода. Концентрации NaOH и HCHO определяются в соответствии с известными пропорциями [5], дающими наилучшие результаты для химического меднения поверхностей. Растворы окислителя и восстановителя смешиваются в объемном соотношении 1:1. Добавление парабензохинона позволяет проводить осаждение из комплекса меди с большой константой устойчивости - Трилона Б, при комнатной температуре, за счет смещения равновесия реакции (1) путем поглощения одного из продуктов реакции (водорода). Без добавки парабензохинона лазерно-индуцированное осаждение меди из раствора при температуре 15-25°C не происходит даже при увеличении мощности лазера до 1000 мВт. Концентрация парабензохинона выбирается с учетом того, что при концентрации парабензохинона 0.006 моль/л наблюдается максимальное понижения порога мощности лазерного излучения, необходимого для инициации реакции восстановления меди. Избыточный парабензохинон может вступать в побочные реакции разложения с выделением CO, CO2. Приготовление двух отдельных растворов окислителя позволяет хранить растворы меднения в течение месяца и более, в зависимости от количественного состава раствора.

Заявленный способ лазерно-индуцированной металлизации диэлектриков с использованием раствора для лазерно-индуцированной металлизации диэлектриков осуществляется на установке, схема которой приведена на Фиг.1.

Луч аргонового лазера (1) попадает в светоделительный куб (2), часть излучения попадает на образец, часть на CCD-камеру, используемую для фокусировки оптической схемы и наблюдения процесса осаждения металла in situ, на экране монитора. Луч, направленный на образец, фокусируется через 4-кратный объектив микроскопа (3) на поверхности раздела диэлектрик-раствор. На схеме изображена геометрия облучения диэлектрика «со стороны раствора», используемая для прозрачных и слабо поглощающих излучение лазера материалов (Возможна также геометрия облучения со стороны раствора). Диэлектрик и раствор электролита помещены на моторизованную подвижку (4), управляемую контроллером (5). Управляющие команды подаются с ПК (6). Также на ПК поступает информация от CCD-камеры (7). Используемые мощности лазера составляют 100-450 мВт, для получения медных дорожек шириной от 7 до 25 мкм (см. пример 1). Скорость сканирования лазерным лучом по поверхности диэлектрика составляет 0.01 мкм/с. Осаждение происходит при температуре 15-25°C. Такой температурный режим исключает стадию нагревания раствора (по сравнению с прототипом), что упрощает технологический процесс осаждения меди.

В заявляемом способе лазерно-индуцированной металлизации диэлектриков, облучение проводят при вертикальном положении диэлектрической пластины, что способствует удалению газового пузыря из зоны реакции в случае его образования. В процессе металлизации, наряду с процессом осаждения, в результате которого выделяется Н2, протекают побочные реакции разложения органических компонентов раствора под воздействием лазерного излучения с образованием газообразных продуктов CO, CO2, что подтверждается данными масс-спектрометрических исследований [7], За счет выделения газообразных продуктов нарушается непрерывность дорожки вследствие рассеяния газовым пузырем лазерного излучения и препятствования диффузии компонентов раствора в зону реакции. В предлагаемом изобретении, во-первых, используется комплексообразователь (трилон Б), который по данным масс-спектрометрии разлагается в побочных реакциях в три раза меньше, чем используемый в прототипе тартрат [9]. Во-вторых используется вертикальное расположение диэлектрической пластины к направлению лазерного луча, что способствует отводу газовых пузырей из зоны реакции.

Кроме того, в заявленном способе лазерно-индуцированной металлизации диэлектриков для получения качественных медных дорожек на 1 см2 поверхности диэлектрика достаточно 0,1 мл раствора меднения, что на порядок меньше, чем в прототипе (чашка Петри).

Локализация реакции при этом условии происходит только в области фокусировки лазерного луча, около 5 мкм в диаметре (и отчасти в соседних областях шириной 2-10 мкм с двух сторон медной дорожки, за счет термодиффузии), так как облучение раствора ведется на длине волны лазерного излучения 488 нм, на которой у раствора меди наблюдается лишь незначительное оптическое поглощение. Поэтому разогрев раствора, достаточный для инициации реакции, достигается в области фокусировки. Именно здесь происходит активный перенос электронов от восстановителя к окислителю - в данном случае к ионам меди в растворе, медь восстанавливается и осаждается в виде микрокристаллов - это можно увидеть благодаря микрофотографиям, сделанным на электронном микроскопе (Фиг.2).

По мере увеличения числа микрокристаллов начинает реализоваться так называемый «электрохимический» механизм осаждения меди на уже осажденных медных микрокристаллах - электрон от молекул формальдегида передается к окислителю не непосредственно, а через поверхность осажденной меди, что понижает энергию активации переноса электрона от восстановителя к окислителю и приводит к ускорению реакции. В результате микрокристаллы меди растут и соединяются, занимая всю облученную поверхность и образуя непрерывную медную структуру. Автокаталитический характер реакции ведет к селективному осаждению меди только в областях нахождения зародышей меди, вызванных непродолжительным нагреванием сфокусированным лазерным лучом.

Заявленные раствор для лазерно-индуцированной металлизации диэлектриков и способ лазерно-индуцированной металлизации диэлектриков на его основе апробирован на базе Санкт-Петербургского государственного университета.

Пример 1. Осаждение меди из раствора комплекса с ЭДТА проводилось при концентрациях компонентов раствора меднения: концентрация раствора компонентов окислителя: 0.02М CuCl2, 0.022М Трилон Б, 0.1М NaOH, концентрация раствора компонентов восстановителя: 0.15М HCHO и 0.006М парабензохинона C5H4O2. Растворы компонентов окислителя и восстановителя смешивались в объемном соотношении 1:1 в бюксе на 5 мл и тщательно перемешивались. Загрузка раствора меднения в кювету для лазерного осаждения производилась с помощью стерильного шприца объемом 2 мл. Состав раствора меднения, с учетом разбавления: 0.01М CuCl2, 0.011М Трилон Б, 0.05М NaOH, 0.075M HCHO и 0.003М парабензохинона C5H4O2. Осаждение проводилось при 22°C. Использовавшаяся мощность лазерного излучения (с учетом потерь на системе оптической фокусировки луча) составляла 150 мВт. Ширина осаждаемой медной дорожки составила 10 мкм. Дорожка имела непрерывную структуру по данным оптической и электронной микроскопии [9]. Путем анализа спектров энергетического рассеяния (EDX) установлено, что дорожка состоит из меди, с незначительной примесью кислорода, определяющейся окислением поверхностного слоя металла кислородом воздуха.

Таким образом, заявленная группа изобретений - раствор для лазерно-индуцированной металлизации диэлектриков и способ лазерно-индуцированной металлизации диэлектриков с его использованием позволяют получить непрерывные медные дорожки, соответствующие платам класса точности пять и выше [8], при однократном сканировании лазерным лучом по поверхности диэлектрика, помещенного в контакт с раствором, а также при проведения процесса при комнатной температуре (15-25°С), что позволяет снизить ресурсо- и трудозатраты.

Пример 2. Осаждение медных дорожек из растворов электролитов с различными комплексами меди.

Было проведено осаждение меди из растворов различных комплексов с тартратом, анионом ЭДТА и этилендиамином (ЭДА). Осаждение меди из раствора комплекса с тартратом производилось в соответствии с методикой [4]. Осаждение меди из раствора комплекса с ЭДТА проводилось при концентрациях компонентов раствора меднения: 0.01М CuCl2, 0.011М Трилон Б, 0.05М NaOH, 0.075M HCHO и 0.003М парабензохинона C5H4O2. Осаждение меди из раствора комплекса с ЭДА проводилось при концентрациях компонентов раствора меднения: 0.01М CuCl2, 0.02М ЭДА, 0.05М NaOH, 0.075M HCHO и 0.003М парабензохинона C5H4O2. Меднение из растворов комплексов меди с ЭДА и ЭДТА проводилось при 20°С.

Из графика зависимости ширины осаждаемой медной дорожки от мощности лазера для различных комплексов меди (Фиг.3a) видно, что наилучшей локализации реакции восстановления меди (наименьшей ширины медных дорожек) удается добиться именно при использовании комплекса меди с анионом ЭДТА, так как ширина осаждаемых медных дорожек находится в обратной зависимости от прочности комплекса меди, что видно из Фиг.3б [10], на которой показана зависимость ширины осаждаемой медной дорожки от логарифма константы нестойкости по последней ступени при фиксированной мощности лазера.

Kn1[Cu(ЭДТА)2-] (1,6*10-19)<Kn2[Cu(ЭДА)2 2+] (4,0*10-10)<Kn3 [Cu(Tart)3 4-] (2,5*10-1)

Зависимость ширины осаждаемой медной дорожки именно от ступенчатой константы устойчивости комплекса по последней ступени можно объяснить стерическим фактором - перенос электрона от восстановителя к иону меди (или от поверхности осажденной меди к иону меди в растворе в случае электрохимического механизма) трудно осуществим, если заняты все координационные положения иона меди. Отрыв одного из лигандов дает восстановителю возможность передать электрон на ион меди и, тем самым, инициировать процесс автокаталитического осаждения.

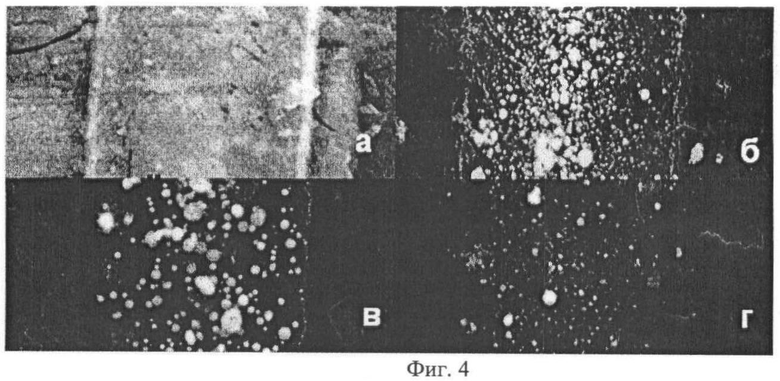

Пример 3. Осаждение медных дорожек из растворов электролитов с различной концентрацией ионов меди (0.01М, 0.006М, 0.004М Cu2+). Результаты анализа методом электронной микроскопии медных дорожек, осажденных из растворов 0.01М, 0.006М, 0.004М Cu2 Фиг.4а-г (а - 0.01М Cu2+ в растворе для лазерно-индуцированной металлизации диэлектриков, с учетом разбавления раствора окислителя, б - 0.008М Cu2+, в - 0.006М Cu2+, г - 0.004 М Cu2+).

На Фиг.4а-г видно, что минимальная концентрация, при которой осаждаются непрерывные медные дорожки - это 0.01 М Cu2+. Как показали многочисленные результаты экспериментальных исследований, целесообразно использовать именно минимальную возможную концентрацию растворов меднения, поскольку, во-первых, в растворе находится пропорциональное количество органических компонентов - формальдегида и комплексообразователя, которые могут вступать в побочные реакции с выделением газообразных СО и CO2, а во-вторых, утилизация отработанных разбавленных растворов несет меньший ущерб для экологии, что важно для промышленных применений заявляемого изобретения.

Технико-экономическая эффективность заявленной группы изобретений состоит в снижении ресурсо- и трудозатрат за счет проведения процесса нанесения медненых структур на диэлектрическую поверхность без использования фотошаблона и внешних источников тока, при комнатной температуре (15-25°C) и получения непрерывных медных дорожек, соответствующих платам класса точности пять и выше [8], что позволяет использовать данную группу изобретений в мелкосерийном производстве и ремонте печатных плат.

Литература

1. Патент РФ RU 2349685, опубликовано 20.03.2009, Бюл №8.

2. Microelectronic Engineering Volume 87, Issue 10 (October 2010) pp.1984-1991.

3. European patent EP 1367872, published 03.12.2003.

4. Патент РФ RU 2323553, опубликовано 27.04.2008, Бюл №12 (Прототип для п.2 формулы).

5. Капица М. Химическая металлизация диэлектрика. Технологии в электронной промышленности №1, сс.26-30 (2006). (Прототип для п.1 формулы).

6. Вансовская К.М. Металлические покрытия, нанесенные химическим способом. Л.: Машиностроение, 1985. 103 с.

7. Tveryanovich Yu.S., Kuzmin A.G. et al. New data on the composition of the gas phase formed upon laser-induced copper deposition from solutions // Mendeleev Communications, accepted (2010).

8. Государственный стандарт Союза ССР №23751-86 // Платы печатные. Основные параметры и конструкции. Утвержден 01.07.87.

9. Тверьянович Ю.С., Кочемировский В.А и др. Лазерно-инждуцированное осаждение золота и меди из растворов: монография. СПб.: ЛГУ им. А.С.Пушкина, 2010. 132 с.

10. Рабинович В.А., Хавин З.Я. Краткий химический справочник. Л.: Химия, 1978. 392 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного создания токопроводящих медных структур на поверхности диэлектрика | 2023 |

|

RU2807689C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2550507C2 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2529125C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2532775C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2012 |

|

RU2492599C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2474095C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2468548C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2466515C1 |

| Способ получения материала для бесферментного биосенсора методом лазерно-индуцированного соосаждения металлов из раствора смеси их солей | 2022 |

|

RU2805054C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2007 |

|

RU2323553C1 |

Изобретение относится к технологии нанесения медных токопроводящих структур на поверхность печатных плат и может быть использовано в технологии локализованного нанесения металлических слоев или структур на поверхность диэлектриков различных типов для создания элементов и устройств микроэлектроники. Способ включает приготовление раствора меднения, облучение раствора с помощью сфокусированного в пятно 5-10 мкм на границе раздела диэлектрик-раствор луча аргонового лазера с одновременным перемещением моторизованного столика с пластиной диэлектрика со скоростью от 0,01 мм/с при мощности лазерного излучения, попадающего в раствор, от 100 мВт до 450 мВт. В качестве раствора меднения используют раствор, содержащий 0,01М CuCl2, 0,011М Трилон Б, 0.05М NaOH, 0,05М-0,1М HCHO, 0.003М парабензохинона (C5H4O2), который берут в количестве не менее 0,1 мл/см2. Облучение проводят при температуре 15-25°C, при этом указанным раствором металлизируют диэлектрическую пластину, вертикально расположенную к направлению лазерного луча. Изобретение позволяет металлизировать диэлектрическую поверхность без использования фотошаблона и внешних источников тока, при комнатной температуре с получением непрерывных медных дорожек, соответствующих платам класса точности пять и выше. 2 н.п. ф-лы, 4 ил.

1. Раствор для лазерно-индуцированной металлизации диэлектриков, включающий соль меди, комплексообразователь, восстановитель, регулятор pH, отличающийся тем, что он дополнительно содержит реагент парабензохинон, в качестве соли меди использован хлорид меди, в качестве комплексообразователя - Трилон Б, в качестве восстановителя - формальдегид, в качестве регулятора pH - NaOH, а компоненты взяты в концентрации: 0.01М CuCl2, 0,011М Трилон Б, 0,05М NaOH, 0,05М-0,1М HCHO, 0,003М парабензохинона (C5H4O2).

2. Способ лазерно-индуцированной металлизации диэлектриков, включающий приготовление раствора меднения, облучение раствора с помощью сфокусированного в пятно 5-10 мкм на границе раздела диэлектрик - раствор луча аргонового лазера с одновременным перемещением моторизованного столика с пластиной диэлектрика со скоростью от 0,01 мм/с при мощности лазерного излучения, попадающего в раствор, от 100 до 450 мВт, отличающийся тем, что в качестве раствора меднения используют раствор по п.1, который берут в количестве не менее 0,1 мл/см2, облучение проводят при температуре 15-25°C, при этом указанным раствором металлизируют диэлектрическую пластину, вертикально направленную по отношению к лазерному облучению.

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2007 |

|

RU2323553C1 |

| СВЕТОЧУВСТВИТЕЛЬНАЯ ДИСПЕРСИЯ С РЕГУЛИРУЕМОЙ ВЯЗКОСТЬЮ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ИЗОЛЯЦИОННУЮ ПОДЛОЖКУ И ЕЕ ИСПОЛЬЗОВАНИЕ | 2003 |

|

RU2301846C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2081519C1 |

| Устройство для контроля подлинности документов | 1984 |

|

SU1367872A3 |

| Уплотненная композиция жидкого моющего средства для стирки | 2016 |

|

RU2678194C1 |

Авторы

Даты

2012-09-27—Публикация

2010-11-11—Подача