Изобретение относится к вторичным процессам переработки углеводородов, а именно к переработке бензиновых фракций, получаемых из углеводородного сырья, для превращения его в высокооктановое моторное топливо и синтетические углеводороды - синтетический бензин и синтетическое дизельное топливо.

Известен способ получения высокооктанового бензина и дизельного топлива из фракций газового конденсата (RU 2008323, МПК C10G 51/04, опубл.28.02.94). Согласно этому способу стабильный газовый конденсат разделяют с выделением прямогонных фракций: бензиновой, дизельной и остаточной. Остаточную фракцию или ее смесь с газообразными продуктами реакции подвергают пиролизу при температуре 600-900°С. Продукты пиролиза фракционируют с выделением газообразной и жидкой фракций. Газ пиролиза смешивают с прямогонной бензиновой фракцией и подвергают дальнейшей переработке в реакторе на цеолитсодержащем катализаторе. Продукты реакции фракционируют с выделением углеводородных газов и бензиновой фракции, которую компаундируют с пиролизным конденсатом и подвергают ректификации для выделения целевого бензина и остаточной фракции. По данному способу выход целевой бензиновой фракции составляет 46,8% в пересчете на стабильный газовый конденсат или 82,4% на прямогонную бензиновую фракцию.

Основными недостатками данного способа являются: образование газообразных фракций без дальнейшей их переработки, относительно низкие выходы целевых бензиновых фракций в расчете на превращенное сырье, а также непродолжительный пробег цеолитсодержащего катализатора до его последующей регенерации.

Известен способ производства высокооктановых компонентов моторных топлив (RU 2144056, МПК C10G 63/02, опубл. 10.01.2000). Способ включает совместную переработку C1-C4- углеводородных газов и С5+- бензиновых фракций в присутствии платиносодержащего катализатора с последующим отделением жидких высокооктановых продуктов и рециркуляцией C1-C4- углеводородных газов в зону реакции. Образовавшуюся в процессе смесь газов (водород и C1-C4- углеводородные газы) подвергают разделению путем связывания водорода при контакте с ароматическими углеводородами в зоне каталитического гидрирования, после чего жидкие продукты гидрирования отделяют от C1-C4- углеводородных газов. Последние возвращаются в зону реакции. C1-C4- углеводородные газы непрерывно циркулируют в замкнутой системе из зоны гидрирования в зону реакции и обратно без вывода их из процесса. В циркулирующий поток газа подают дополнительное количество C1-C4- углеводородного газа из внешнего источника. Скорость связывания водорода в зоне гидрирования поддерживают равной скорости выделения водорода в зоне реакции. Продукты гидрирования разделяют на жидкие и газообразные C1-C4- углеводороды в газожидкостном сепараторе. Связанный водород в виде циклогексановых углеводородов выводят из процесса. Циклогексановые углеводороды направляют в зону каталитического дегидрирования. В зоне дегидрирования при температуре 300-500°С на катализаторе, содержащем металл(ы) VIII группы, углеводороды циклогексанового ряда превращаются в ароматические углеводороды и водород. Водород отделяют от ароматических углеводородов в сепараторе и выводят из процесса. Ароматические углеводороды направляют в зону гидрирования непрерывно для связывания выделяющегося в процессе реакции водорода. Растворенные в жидких высокооктановых продуктах С3-С4- углеводородные газы выделяют в ректификационной колонне и возвращают в реакционную зону на смешение с бензиновой фракцией. Растворенные в жидких циклогексановых углеводородах углеводородные газы отделяют ректификацией и непрерывно возвращают на смешение с жидким сырьем. Таким образом, все образующиеся в процессе C1-C4- углеводородные газы в известном способе возвращаются в реакционную зону реактора на вторичную переработку совместно с жидкой бензиновой фракцией.

Недостатком известного способа производства моторных топлив является значительное содержание бензола (5-15%), влияющее на токсичность выбросов двигателей внутреннего сгорания, высокая стоимость катализатора, содержащего металл(ы) платиновой группы, высокая чувствительность катализатора к содержанию серы в сырье, невозможность получения иных углеводородов с высокой добавленной стоимостью.

Техническим результатом изобретения является повышение качества получаемого моторного топлива за счет увеличения октанового числа не ниже 92 пунктов и уменьшения содержания серы и бензола, а также расширение функциональных возможностей технологического процесса с обеспечением выхода дополнительных полезных продуктов - синтетических углеводородных топлив и синтетической смеси предельных углеводородов от С36 до С55.

Технический результат достигается способом получения моторного топлива и синтетических углеводородов, заключающимся в переработке бензиновой фракции с концом кипения не выше 180°С, при температуре 350-450°С, давлении не более 3,0 МПа, при котором бензиновую фракцию после нагрева, перед подачей ее на первый реактор, смешивают с газообразным водородом, а полученную смесь подвергают каталитической переработке в первом реакторе, где находится цеолитсодержащий катализатор, на выходе из которого продукты охлаждают и подвергают разделению в первом сепараторе высокого давления на газовую и нестабильную жидкую фазу, затем от нестабильной жидкой фазы в первом сепараторе низкого давления отделяют остатки углеводородного газа, а жидкую фазу в виде стабильного моторного топлива отгружают в качестве товарного продукта, причем газовую фазу в виде углеводородного газа из первого сепаратора высокого давления направляют на дополнительную сероочистку, превращают в синтез-газ, и для удержания в нем необходимого соотношения Н2/СО, равного 2:1, в него добавляют газообразный водород, далее синтез-газ подвергают каталитической переработке во втором реакторе при массовых расходах синтез-газа не более 2 ч-1 при использовании кобальтового катализатора, после чего продукты синтеза охлаждают и делят во втором сепараторе высокого давления на смесь синтетических предельных углеводородов и непрореагировавший синтез-газ, который подают обратно во второй реактор на повторную обработку, а синтетические жидкие углеводороды направляют на ректификацию синтетического бензина и синтетического дизельного топлива.

Использование катализаторов в представленном способе переработки на основе цеолитов семейства пентасилов, без их предварительной гидроочистки с последующим каталитическим превращением получаемых углеводородных газов в синтетические углеводороды имеет ряд существенных преимуществ:

- такие катализаторы не чувствительны к повышенному содержанию серы, и не требуется гидроочистка сырья от серы и азотсодержащих соединений;

- в результате протекающих реакций превращения сернистых соединений сырья, в том числе демеркаптанизации, содержание общей серы в жидких продуктах не превышает 0,02-0,05%;

- катализаторы разработаны на основе экологически чистой системы, не содержащей дорогостоящих благородных металлов;

- в каталитических процессах используется водород в незначительных количествах;

- получаемое моторное топливо более адаптировано к экологическим требованиям благодаря значительно меньшему содержанию в них ароматических углеводородов и низкому содержанию бензола, что отвечает современным требованиям экологической безопасности.

В результате указанных преимуществ капитальные затраты и эксплуатационные расходы значительно снижаются.

Процесс работы на цеолитсодержащих катализаторах препятствуют реакциям образования бензола. Если бензол присутствует в исходном сырье, то он частично превращается в толуол и ксилол вследствие алкилирования промежуточными олефинами и взаимодействия ароматических углеводородов.

В каталитическом процессе в первом реакторе на поверхности катализатора происходит образование кокса, который дезактивирует катализатор, что, в свою очередь, приводит к снижению октанового числа моторного топлива и уменьшению рабочего пробега катализатора. Потерю активности катализатора компенсируют добавлением водорода в сырье и постепенным повышением температуры от 360 до 450°С, таким образом поддерживая состав и качество продуктов на постоянном уровне. Длительность межрегенерационного пробега катализатора при нормальном режиме эксплуатации в присутствии водорода составляет 420-650 час. Для восстановления активности катализатор в реакторе периодически регенерируют, подавая на регенерацию инертный газ азот с постепенным увеличением в нем кислородной смеси (воздуха).

Результаты работы по предложенному технологическому процессу показывают, что снижение объемной скорости сырья, подаваемого на реакторный блок, с 2 до 1,2 ч-1 позволяет получать в начальный период цикла ароматизации (в течение 60-80 ч) моторное топливо с октановым числом, таким же как у автобензина АИ-92. Выход моторного топлива при этом не превышает 75 масс. % в расчете на исходное сырье, а остальное сырье в количестве 25 масс. % превращается в газовую фазу, состоящую из смеси углеводородных газов С1-С4, что снижает экономическую эффективность работы установки.

Поэтому для увеличения экономической эффективности работы установки, реализующей предложенный способ, газовая фаза направляется на матричный конвектор, на выходе которого получают синтез-газ с целью превращения его в синтетические углеводороды.

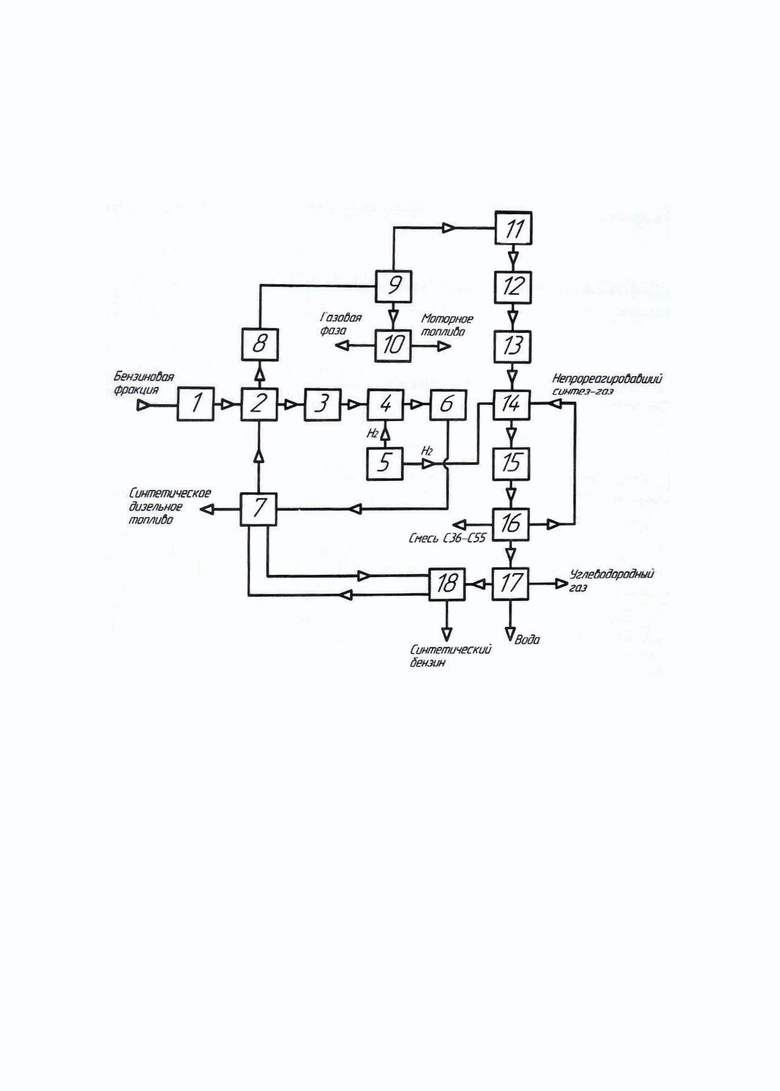

Сущность изобретения поясняется принципиальной схемой технологического процесса получения моторного топлива и синтетических углеводородов.

Схема содержит насос 1, рекуперативный теплообменник 2, печь 3, смеситель 4, электролизер 5, первый реактор 6, испаритель 7, первый аппарат воздушного охлаждения 8, первый сепаратор высокого давления 9, первый сепаратор низкого давления 10, адсорбер 11, матричный конвектор 12, второй аппарат воздушного охлаждения 13, второй реактор 14, второй сепаратор высокого давления 15, теплообменник 16, второй сепаратор низкого давления 17, ректификационную колонну 18.

Способ осуществляют следующим образом.

Прямогонную бензиновую фракцию подвергают переработке при повышенных температурах (от 360 до 450°С) и избыточном давлении (до 2,0 МПа) на цеолитсодержащем катализаторе с объемной скоростью подачи сырья до 2 ч-1 (объемная скорость подачи сырья - это отношение объема жидкого сырья, поступающего в течение часа, к объему катализатора, помещенного в реактор).

Бензиновая фракция насосом 1 прокачивается через рекуперативный теплообменник 2, где нагревается за счет тепла продуктов реакции, затем в печи 3 до температуры в пределах 360-450°С. В газовой фазе, проходя через смеситель 4, в который добавляется водород от электролизера 5, продукт поступает в первый реактор 6 с цеолитсодержащим катализатором. Из реактора продукты реакции проходят трубное пространство испарителя 7, рекуперативный теплообменник 2, первый аппарат воздушного охлаждения 8 и в первом сепараторе высокого давления 9 разделяются на газовую и жидкую фазы. Жидкая фаза поступает в первый сепаратор низкого давления 10, в котором разделяется на моторное топливо и газовую фазу.

Углеводородные газы С1-С4 с первого сепаратора высокого давления 9 направляются в адсорбер 11 на сероочистку, после которой углеводородные газы поступают в матричный конвектор 12, в котором происходит превращение углеводородных газов в синтез-газ (процесс идет аналогично описанному в патенте на изобретение RU 2675561). После охлаждения синтез-газа во втором аппарате воздушного охлаждения 13 до необходимой температуры он направляется во второй реактор 14, где в присутствии кобальтового катализатора превращается в смесь синтетических углеводородов, состоящую из бензиновой, дизельной фракций и смеси предельных углеводородов С36 - С55.

На выходе из второго реактора полученная смесь углеводородов направляется во второй сепаратор высокого давления 15 для отделения непрореагировавших газов и смеси предельных углеводородов С36 - С55, и после охлаждения в теплообменнике 16 - во второй сепаратор низкого давления 17 для отделения жидких углеводородов от воды, далее смесь жидких углеводородов поступает в ректификационную колонну 18 для разделения на синтетическое дизельное топливо и синтетический бензин, где в качестве нагревателя используется испаритель 7, из межтрубного пространства которого выводится синтетическое дизельное топливо.

Пример 1

Сырье - прямогонная бензиновая фракция НК-180°С с октановым числом ОЧ=65 ММ, нагретое в печи до Т=400°С и смешенное с водородом в отношении 0,2:1, направляется в реактор, в котором находится цеолитсодержащий катализатор, давление в реакторе Рр=2,0 МПа при скорости подачи 1 ч-1. Полученные продукты реакции состоят из 85% целевого продукта - моторного топлива с октановым числом ОЧ=92 ММ и 15% газообразной углеводородной фракции. Газообразная углеводородная фракция, превращенная в синтез газ, направляется во второй реактор, в котором превращается в смесь синтетических углеводородов.

Из 1 м3 углеводородного газа получается 0,98 м3 синтез-газа, а из 1 м3 синтез-газа выходит до 0,2 кг синтетических углеводородов, таких как бензин с октановым числом ОЧ=82 ММ, дизельное топливо с октановым числом не ниже 45, предельной температурой фильтруемости не выше -53°С, а также синтетический церезин марки не ниже 90.

Потери в виде газообразных углеводородов при повышении октанового числа бензиновых фракций составляют не более 2%, которые используются в качестве технологического топлива.

Пример 2. Для сравнения показана реализация предложенного способа для производства моторного топлива с октановым числом АИ-92 без добавления водорода в первый реактор. В этом случае фиксируется заметное снижение у моторного топлива октанового числа после 80 ч работы установки. Добавление водорода в газообразное сырье до 3% позволяет увеличить продолжительность цикла работы реактора в режиме производства моторного топлива с октановым числом АИ-92 по предложенному способу до 120 часов работы до следующей регенерации катализатора. То есть предложенное изобретение позволяет увеличить пробег в рабочем режиме цеолитсодержащего катализатора до его последующей регенерации, что повышает экономическую и экологическую эффективность процесса.

Таким образом, предложенное изобретение позволяет повысить качество получаемого моторного топлива за счет увеличения октанового числа не ниже 92 пунктов и уменьшения содержания серы и бензола, а также расширить функциональные возможности технологического процесса с обеспечением выхода дополнительных полезных продуктов - синтетических углеводородных топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2010 |

|

RU2443755C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА И ДИЗЕЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2265042C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2219219C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2382814C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2068870C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

Изобретение относится к вторичным процессам переработки углеводородов, а именно к переработки бензиновых фракций, получаемых из углеводородного сырья для превращения его в высокооктановый бензин и синтетические углеводороды. Способ получения моторного топлива и синтетических углеводородов заключается в переработке бензиновой фракции с концом кипения не выше 180°С, при температуре 360-450°С, давлении не более 3,0 МПа, при котором бензиновую фракцию после нагрева, перед подачей ее на первый реактор, смешивают с газообразным водородом, а полученную смесь подвергают каталитической переработке в первом реакторе, где находится цеолитсодержащий катализатор, на выходе из которого продукты проходят трубное пространство испарителя, рекуперативный теплообменник, охлаждаются и подвергаются разделению в первом сепараторе высокого давления на газовую и нестабильную жидкую фазу, затем от нестабильной жидкой фазы во втором сепараторе низкого давления отделяют остатки углеводородного газа, а жидкую фазу в виде стабильного моторного топлива отгружают в качестве товарного продукта, причем газовую фазу в виде углеводородного газа из первого сепаратора высокого давления направляют на дополнительную сероочистку, превращают в синтез-газ, и для удержания соотношения Н2/СО, равного 2:1, в него добавляют газообразный водород, далее синтез-газ подвергают каталитической переработке во втором реакторе при массовых расходах синтез-газа не более 2 ч-1 при использовании кобальтового катализатора, после чего продукты синтеза делят во втором сепараторе высокого давления на смесь синтетических предельных углеводородов С36-С55 и непрореагировавший синтез-газ, который подают обратно во второй реактор на повторную обработку, а синтетические углеводороды охлаждают в теплообменнике и подают во второй сепаратор низкого давления для отделения жидких углеводородов от воды, далее смесь жидких углеводородов направляют в ректификационную колонну для разделения на синтетическое дизельное топливо и синтетический бензин, где в качестве нагревателя используют испаритель, затем синтетический бензин выводят из ректификационной колонны в качестве товарного продукта, а из межтрубного пространства испарителя выводят синтетическое дизельное топливо. Технический результат - повышение качества получаемого моторного топлива за счет увеличения октанового числа не ниже 92 пунктов и уменьшения содержания серы и бензола, а также расширение функциональных возможностей технологического процесса с обеспечением выхода дополнительных полезных продуктов - синтетических углеводородных топлив. 2 пр., 1 ил.

Способ получения моторного топлива и синтетических углеводородов, заключающийся в переработке бензиновой фракции с концом кипения не выше 180°С, при температуре 360-450°С, давлении не более 3,0 МПа, при котором бензиновую фракцию после нагрева, перед подачей ее на первый реактор, смешивают с газообразным водородом, а полученную смесь подвергают каталитической переработке в первом реакторе, где находится цеолитсодержащий катализатор, на выходе из которого продукты проходят трубное пространство испарителя, рекуперативный теплообменник, охлаждаются и подвергаются разделению в первом сепараторе высокого давления на газовую и нестабильную жидкую фазу, затем от нестабильной жидкой фазы во втором сепараторе низкого давления отделяют остатки углеводородного газа, а жидкую фазу в виде стабильного моторного топлива отгружают в качестве товарного продукта, причем газовую фазу в виде углеводородного газа из первого сепаратора высокого давления направляют на дополнительную сероочистку, превращают в синтез-газ, и для удержания соотношения Н2/СО, равного 2:1, в него добавляют газообразный водород, далее синтез-газ подвергают каталитической переработке во втором реакторе при массовых расходах синтез-газа не более 2 ч-1 при использовании кобальтового катализатора, после чего продукты синтеза делят во втором сепараторе высокого давления на смесь синтетических предельных углеводородов С36 - С55 и непрореагировавший синтез-газ, который подают обратно во второй реактор на повторную обработку, а синтетические углеводороды охлаждают в теплообменнике и подают во второй сепаратор низкого давления для отделения жидких углеводородов от воды, далее смесь жидких углеводородов направляют в ректификационную колонну для разделения на синтетическое дизельное топливо и синтетический бензин, где в качестве нагревателя используют испаритель, затем синтетический бензин выводят из ректификационной колонны в качестве товарного продукта, а из межтрубного пространства испарителя выводят синтетическое дизельное топливо.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2008323C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| US 4615793 A1, 07.10.1986 | |||

| US 3806447 A1, 23.04.1974. | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-26—Подача