Изобретение относится к переработке различного углеводородного сырья, а именно газовых конденсатов и нефтяных дистиллятов с концом кипения не выше 400°С в высокооктановые бензины, дизельное топливо с низкой точкой замерзания.

В научной и патентной литературе нет описания процессов, целевыми продуктами которых одновременно являлись бы низкозастывающее дизельное топливо, высокооктановый неэтилированный бензин и концентрат ароматических соединений. Между тем, все три этих компонента являются наиболее ценными и дефицитными продуктами переработки любого углеводородного сырья. В России производство неэтилированного бензина, имеющего октановое число, определяемое по исследовательскому методу 95 и выше, на 2001 г. составляло всего 5% от общего производства бензинов [Сомов В.Е., Садчиков И.А., Шершун В.Г., Кореляков Л.В. Стратегические приоритеты российских нефтеперерабатывающих предприятий, ОАО «ЦНИИТЭнефтехим», Москва, 2002, С.57]. Доля низкозастывающих дизельных топлив (суммарно марок ДЗ и ДА) в общем объеме производства дизельных топлив России составляет 13%, при существующей потребности в 35% [там же, с.63]. Ароматические соединения являются не менее ценными продуктами, нежели моторные топлива. Так, в настоящее время на долю аренов приходится 21% мировой нефтехимической продукции [Уэйрауч У. Нефтегазовые технологии, 1996, №6, С.46].

В патентной литературе встречаются описания процессов, в которых производятся два из трех вышеперечисленных продуктов. Как правило, это процессы совместного получения бензина и дизельного топлива.

Известен способ получения высокооктанового бензина и дизельного топлива из фракций газового конденсата [Пат. РФ 2008323, C 10 G 51/04, 28.02.1994]. Согласно этому способу стабильный газовый конденсат фракционируют с выделением следующих прямогонных фракций: бензиновой, выкипающей до 140-200°С, дизельной, выкипающей в пределах 140-340°С, и остаточной, выкипающей выше 340°С. Остаточную фракцию или ее смесь с газообразными продуктами реакции подвергают пиролизу при температуре 600-900°С. Продукты пиролиза фракционируют с выделением газообразной и жидкой фракций. Пирогаз смешивают с прямогонной бензиновой фракцией и подвергают контактированию с цеолитсодержащим катализатором. Продукты контактирования фракционируют с выделением углеводородных газов и бензиновой фракции, которую компаундируют с пироконденсатом и подвергают ректификации для выделения целевого бензина фр. НК-195°С и остаточной фракции >185°С. Получаемое при этом дизельное топливо является типичным прямогонным топливом - имеет температуру застывания не ниже -10°С и не может использоваться в холодное время года.

Основными недостатками этого способа являются усложненность технологии получения высокооктановых бензинов вследствие многократного фракционирования смеси углеводородов, а также высокая температура застывания получаемого дизельного топлива. Кроме того, по данному способу значительное количество жидких углеводородов превращается в газ, имеющий относительно невысокую потребительскую ценность.

Известен способ переработки нефтяных дистиллятов [Пат. РФ N 2181750, C 10 G 35/095, 19.04.2001]. Согласно этому способу нефтяной дистиллят с концом кипения не более 400°С, содержащий соединения серы в количествах не более 10 мас.% в пересчете на элементную серу, при температуре 250-500°С, давлении не более 2 МПа, массовом расходе сырья не более 10 ч-1 контактирует с пористым катализатором, в качестве которого используют цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA. По данному способу основными продуктами являются бензин с октановым числом не ниже 80 по моторному методу и дизельное топливо с температурой застывания не более минус 35°С. Кроме этих продуктов образуется газ, содержащий фракцию С3-С4, а также некоторое количество водорода, сероводорода и сухого газа (С1-С2). Суммарный выход газа достигает 18 мас.% в расчете на поданное сырье.

Основным недостатком этого способа является снижение выхода жидких моторных топлив в пересчете на превращенное сырье, обусловленное превращением некоторой части жидкого сырья в газообразные при нормальных условиях продукты.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ переработки нефтяных дистиллятов [Пат. РФ N 2216569, C 10 G 35/095, 35/04, 30.10.2002]. Согласно этому способу углеводородное сырье превращают в высокооктановый бензин и низкозастывающее дизельное топливо в присутствии пористого катализатора при температуре 250-500°С, давлении не более 2,5 МПа, массовых расходах смеси углеводородов не более 10 ч-1, при этом в качестве исходного сырья используют углеводородные дистилляты различного происхождения с концом кипения не выше 400°С, а в качестве катализатора используют цеолит алюмосиликатного состава с мольньм отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфат со структурой типа AlPO-5, AlPO-11, AlPO-31, AlPO-41, AlPO-36, AlPO-37, AlPO-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. На выходе из реактора продукты делят на бензиновую, дизельную и газовую фракции. Далее газ направляют во второй реактор, в качестве катализатора содержащий цеолит алюмосиликатного состава, с мольным отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфат со структурой типа AlPO-5, AlPO-11, AlPO-31, AlPO-41, AlPO-36, AlPO-37, AlPO-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. Процесс превращения газа ведут при температуре 300-600°С, давлении до 2,5 МПа и весовом расходе газа 0,1-5 ч-1. Во второй реактор подают либо весь газ из первого реактора без его разделения на отдельные составляющие, либо из газа выделяют углеводородную составляющую C1-C4, которую направляют во второй реактор, либо из газа выделяют только фракцию С3-С4, которую подают во второй реактор. Далее жидкие продукты, образовавшиеся во втором реакторе, смешивают с бензиновой фракцией из первого реактора.

Основным недостатком данного способа является относительно невысокий выход жидких моторных топлив (в среднем 87,5 мас.%), а также высокое содержание в бензине углеводородов С5. Среднее октановое число этих соединений не превышает 77 по моторному методу. Для компенсации влияния этого низкооктанового компонента приходится увеличивать в составе бензина содержание высокооктановых ароматических соединений за счет ужесточения режима (повышения температуры и снижения расхода сырья) в первом реакторе, что приводит к повышенному газообразованию. Кроме того, получаемый при этом бензин по содержанию ароматических соединений перестает укладываться в рамки ГОСТ 51866-2002, согласно которому концентрация ароматических соединений в бензинах не должна превышать 42 об.%.

Предлагаемое изобретение решает задачу создания улучшенного способа получения моторных топлив, обеспечивающего повышенные выходы жидких продуктов и характеризующегося получением высокооктанового бензина с содержанием ароматических соединений не более 42 об.% и дизельного топлива с температурой застывания не выше -35°С, при этом октановое число получаемого бензина, по крайней мере, не ниже по сравнению с прототипом - не менее 83 (по моторному методу). Кроме того, по одному из вариантов в заявляемом процессе образуется значительное количество ароматических соединений, которые можно использовать либо как высокооктановую добавку при компаундировании низкооктановых бензинов, либо как ценное сырье для нефтехимии.

Поставленная задача решается тремя вариантами способа переработки углеводородного сырья в бензин с концом кипения не выше 210°С и октановым числом не ниже 83 по моторному методу, а также дизельное топливо с температурой застывания не выше -35°С, заключающемся в превращении углеводородного сырья в присутствии пористого катализатора при температуре 250-500°С, давлении не более 2,5 МПа, массовых расходах смеси углеводородов не более 10 ч-1, при этом в качестве исходного сырья используют углеводородные дистилляты различного происхождения с концом кипения не выше 400°С, а в качестве катализатора используют цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

Основным отличительньм признаком предлагаемого способа является то, что образовавшиеся в ходе реакции продукты разделяют в сепараторе при таких условиях, что углеводороды С5 остаются в газовой фазе вместе с газообразными при нормальных условиях углеводородами C1-C4. При работе сепаратора при атмосферном давлении и температуре потока углеводородов 40°С достигается оптимальное содержание углеводородов С5 в газовой фазе. Повышение температуры и понижение давления приводят к ненужному увеличению в газовой фазе содержания углеводородов С6 +, понижение температуры и повышение давления приводит к уменьшению в газе концентрации углеводородов С5. Далее полученную смесь углеводородов C1-C5 подвергают переработке во втором реакторе с образованием дополнительных количеств жидких продуктов, а именно концентрата ароматических соединений.

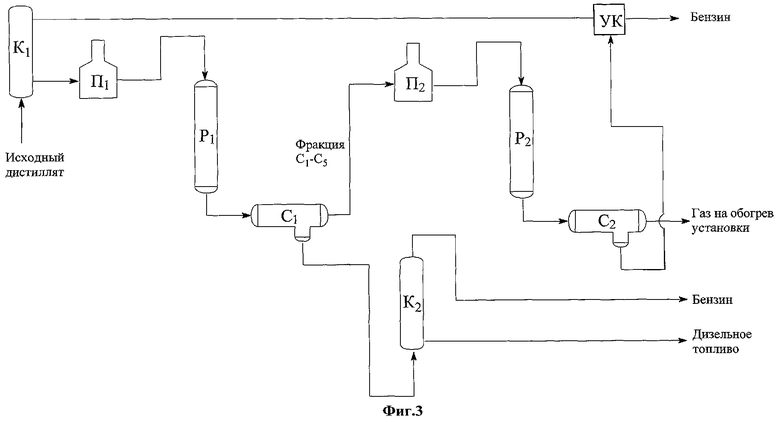

Первый вариант решения задачи представлен на схеме 1 (Фиг.1), где П1 -печь первого реактора; П2 - печь второго реактора; P1, Р2 - реакторы; C1,C2 - сепараторы; К - колонна.

Способ заключается в том, что процесс получения моторных топлив в первом реакторе проводят при таких условиях, что получаемый бензин является готовым моторным топливом и не требует октаноповышающих добавок. В этом случае после отделения в высокотемпературном сепараторе от смеси бензина и дизельного топлива фракцию углеводородов С1-C5 направляют во второй реактор, в качестве катализатора содержащий цеолит алюмосиликатного состава с мольным отношением SiO2/Al2О3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. Процесс превращения фракции C1-C5 ведут при температуре 300-600°С, при давлении до 2,5 МПа и весовом расходе 0,1-5 ч-1.

На выходе из второго реактора продукты разделяют на газ, состоящий преимущественно из метана и этана (C1+C2 суммарно более 80 мас.%), и жидкие продукты, представляющие собой концентрат ароматических углеводородов с суммарным содержанием ароматических соединений С6-С9 более 95 мас.%. Полученный газ используют для обогрева реакторов, а концентрат ароматических соединений используют в качестве растворителей или сырья для нефтехимии.

Катализатор, используемый во втором реакторе, может содержать соединение, по крайней мере, одного из металлов ряда: цинк, галлий, никель, кобальт, молибден, вольфрам, рений, редкоземельный элемент в количестве не более 10 мас.%. Катализатор для каждого варианта способа готовят путем введения добавки методом пропитки и/или методом ионного обмена при температуре более 20°С или нанесением добавки из газовой фазы, или введением добавки путем механического смешения с исходным материалом, с последующей сушкой и прокалкой.

Второй вариант решения задачи представлен на схеме 2 (Фиг.2), где: П1 - печь первого реактора; П2 - печь второго реактора; P1, P2 - реакторы; C1,C2 - сепараторы; К - колонна; УК - узел компаундирования.

Он отличается от первого тем, что процесс получения моторных топлив в первом реакторе проводят при таких условиях, что получаемый бензин не является высокооктановым. В этом случае концентрат ароматических соединений, полученный во втором реакторе из смеси углеводородов C1-C5, смешивают с бензиновой фракцией из первого реактора в пропорциях, необходимых для получения бензина с требуемым октановым числом.

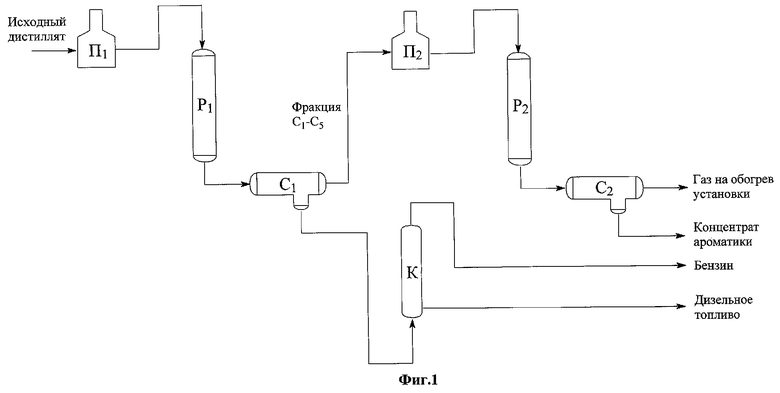

Третий вариант решения задачи представлен на схеме 3 (Фиг.3) и отличается от первых двух тем, что перед подачей в первый реактор от исходного сырья отделяют часть бензиновой фракции, далее превращение оставшейся части сырья проводят аналогично первым двум вариантам. Отогнанную изначально часть бензиновой фракции далее компаундируют продуктами превращения фракции C1-C5 во втором реакторе с получением бензина с требуемым октановым числом.

Технический эффект предлагаемого способа складывается из следующих составляющих.

1. В случае выделения из продуктов первого реактора фракции углеводородов C1-C5 и использования продуктов ее превращения во втором реакторе для компаундирования бензина, либо прямогонного, либо полученного в первом реакторе, процесс превращения углеводородного сырья в первом реакторе следует вести при менее высокой температуре и при большем расходе сырья по сравнению с прототипом, что приводит к существенному увеличению выхода жидких продуктов процесса. При этом октановое число получаемого бензина, по крайней мере, не ниже чем в известном способе.

2. При превращении во втором реакторе фракции C1-C5 из продуктов, имеющих относительно невысокую стоимость, образуются ценные ароматические соединения, которые используют либо для компаундирования дополнительных количеств низкооктанового бензина, либо в качестве сырья для нефтехимии.

3. Проведение процесса в первом и во втором реакторах при более низких температурах по сравнению с прототипом приводит к существенной экономии топлива.

В целом, в заявляемом процессе средний выход жидких продуктов (суммарно бензина и дизельного топлива, либо бензина, дизельного топлива и концентрата ароматических соединений) всегда превышает 90 мас.%, в то время как в прототипе средний выход жидких продуктов по всем приведенным примерам равен 87,5 мас.%.

Способ осуществляют следующим образом.

В качестве исходного материала для приготовления катализатора по данному способу используют один из материалов, выбранный из ряда либо цеолитов ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с мольным отношением SiO2/Al2O3 не более 450, галлосиликатов и галлоалюмосиликатов, железосиликатов, железоалюмосиликатов, хромсиликатов, хромалюмосиликатов со структурой ZSM-5 и/или ZSM-11, ZSM-48, BETA с введенными в структуру на стадии синтеза элементами, выбранными из ряда магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

Далее исходный материал при необходимости модифицируют введением в его состав соединения, по крайней мере, одного из металлов ряда цинк, галлий, никель, кобальт, молибден, вольфрам, рений, редкоземельный элемент в количестве не более 10 мас.%.

Модификацию цеолита осуществляют методом пропитки, активированной пропитки в автоклаве, нанесения из газовой фазы, ионного обмена, механического смешения компонентов. После введения модифицирующей добавки катализатор сушат и прокаливают при температуре до 600°С.

Полученный катализатор помещают в проточный реактор, продувают либо азотом, либо инертньм газом, либо их смесью при температуре до 600°С, после чего подают жидкое углеводородное сырье при массовых расходах до 10 ч-1, температуре 250-500°С, давлении не более 2,5 МПа.

После выхода из реактора продукты после охлаждения в холодильнике и сброса давления до атмосферного подают в сепаратор, где происходит разделение на газовую и жидкую составляющие. Сепаратор работает при стационарных условиях: температура потока углеводородов 40°С, давление атмосферное. При этих условиях основная часть углеводородов С5 остается в газовой фазе.

Далее жидкие продукты дистилляцией делят на бензин и дизельное топливо, а углеводороды C1-C5 (газы и фракция н.к.-40°С) после сепаратора направляют во второй реактор, заполненный катализатором, выбранном из ряда цеолитов ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с мольным отношением SiO2/Al2O3 не более 450, галлосиликатов и галлоалюмосиликатов, железосиликатов, железоалюмосиликатов, хромсиликатов, хромалюмосиликатов со структурой ZSM-5 и/или ZSM-11, ZSM-48, BETA с введенными в структуру на стадии синтеза элементами, выбранными из ряда магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

При этом катализатор дополнительно может содержать соединение, по крайней мере, одного из металлов ряда цинк, галлий, никель, кобальт, молибден, вольфрам, рений, редкоземельный элемент в количестве не более 10 мас.%. Добавку в катализатор вводят методом пропитки и/или методом ионного обмена при температуре более 20°С, или наносят из газовой фазы, или вводят путем механического смешения с исходньм материалом, с последующей сушкой и прокалкой.

Загруженный во второй реактор катализатор предварительно продувают либо азотом, либо водородом, либо метаном, либо сухим газом, либо инертным газом, либо их смесью при температуре до 600°С, после чего при температуре 300-600°С и давлении не более 2,5 МПа начинают подачу легких продуктов первого реактора - углеводородов C1-C5, при этом весовой расход сырья через второй реактор лежит в интервале 0,1-5 ч-1.

На выходе из второго реактора продукты поступают в сепаратор, где их разделяют на жидкую и газовую фракции. Полученный газ используют для обогрева реакторов, а жидкую фракцию, представляющую собой концентрат ароматических углеводородов, по первому варианту способа используют в качестве сырья для нефтехимии. Вариант представлен на схеме 1 (Фиг.1).

По второму варианту способа жидкие продукты, полученные во втором реакторе, смешивают с бензином, полученным в первом реакторе в соответствии со схемой 2 (Фиг.2).

В третьем варианте способа, показанном на схеме 3 (Фиг.3), жидкие продукты второго реактора смешивают с прямогонной бензиновой фракцией, отогнанной от исходного сырья перед первым реактором.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Из порошка цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=70 готовят фракцию 0,2-0,8 мм. 5 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 345°С и прекращают подачу азота. Далее при этой температуре и атмосферном давлении начинают подачу исходного дистиллята НК-250°С с массовой скоростью подачи 1,75 ч-1. На выходе из реактора продукты охлаждают до 40°С и разделяют в сепараторе на жидкую и газовую фазы, жидкую фазу собирают в течение 8 ч, далее разгоняют на бензин НК-210°С и дизельное топливо. Газ, содержащий углеводороды C1-C5, направляют во второй реактор, заполненный катализатором, приготовленным из порошка цеолита типа ZSM-5 с мольньм отношением SiO2/Al2O3=50, в который методом пропитки введено 1,5 мас.% Zn, катализатор предварительно прогрет в токе азота при 550°С. Температура во втором реакторе 545°С, давление 1,0 МПа, весовой расход сырья 2,5 ч-1. На выходе из второго реактора продукты разделяют в сепараторе на газообразные продукты и концентрат ароматических соединений.

В таком режиме работы средний выход бензиновой фракции составляет 71,3 мас.% при октановом числе по ММ - 88,5, выход дизельного топлива 12,0 мас.%, температура застывания -49°С, выход жидких продуктов второго реактора 8,2 мас.% при концентрации ароматических углеводородов С6-С9 95,5%, суммарный выход жидких продуктов 91,5 мас.% в расчете на поданное сырье.

Пример 2. 30 г порошка цеолита BETA с мольным отношением SiO2/Al2O3=26 заливают 1 л водного раствора, содержащего 15 г Ga(NO3)3х8Н2O. Полученную суспензию кипятят с перемешиванием и обратным холодильником 4 ч, после чего порошок отделяют на фильтре, многократно промывают дистиллированной водой и сушат. Полученный образец сушат при 100°С, прокаливают при 550°С, после чего готовят фракцию 0,2-0,8 мм. Катализатор содержит 0,7 мас.% галлия.

5 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 340°С и прекращают подачу азота. Далее при этой температуре и атмосферном давлении начинают подачу исходного дистиллята НК-300°С с массовой скоростью подачи 2,4 ч-1.

Далее разделение продуктов осуществляют аналогично примеру 1. Фракцию углеводородов C1-C5 подают во второй реактор, заполненный тем же катализатором, что и первый. Температура в реакторе 520°С, давление 0,5 МПа, весовой расход сырья 2,0 ч-1. На выходе из второго реактора продукты разделяют в сепараторе на газообразные продукты и концентрат ароматических соединений.

Средний выход бензиновой фракции составляет 69,9 мас.%, октановое число по ММ - 87,5, выход дизельного топлива 16,3 мас.%, температура застывания -47°С, выход концентрата ароматических углеводородов 5,8 мас.%. Общий выход жидких углеводородов составляет 92,0 мас.%.

Пример 3. 5 г катализатора по примеру 1 помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 340°С, прекращают подачу азота. Далее при этой температуре и атмосферном давлении начинают подачу исходного дистиллята НК-400°С с массовой скоростью подачи 1,3 ч-1. На выходе из реактора продукты охлаждают до 40°С и разделяют в сепараторе на жидкую и газовую фазы, жидкую фазу собирают и разгоняют аналогично примеру 1. Газы С1-С5 пропускают через второй реактор, в который загружен хромсиликат, предварительно обработанный при 250°С азотом, насыщенным парами ацетилацетоната цинка из расчета 3 мас.% цинка в катализаторе и активированный 2 ч в токе воздуха при 550°С и 2 ч в токе азота при этой же температуре. Температура в реакторе 500°С, давление 0,5 МПа, весовой расход сырья 1,75 ч-1. На выходе из реактора в сепараторе отделяют фракцию НК-210°С, которую смешивают с бензиновой фракцией из первого реактора. Общий выход бензиновой фракции составляет 66,5 мас.%, октановое число по MM - 88,0, выход дизельного топлива 26,5 мас.%, температура застывания -46°С. Общий выход жидких углеводородов составляет 93,0 мас.%.

Пример 4. Готовят механическую смесь 30 г железосиликата со структурой ZSM-11 и 4,5 г WO3. Полученный образец прокаливают при 550°С в течение 4 ч, после чего готовят фракцию 0,2-0,8 мм.

5 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 390°С и прекращают подачу азота. Далее при этой температуре и атмосферном давлении начинают подачу исходного дистиллята НК-350°С с массовой скоростью подачи 2,1 ч-1. Далее разделение продуктов осуществляют аналогично примеру 1. Фракцию С1-С5 подают во второй реактор, заполненный катализатором, приготовленным из порошка цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=50, пропитанного водньм раствором перрената аммония NH4ReO4 из расчета 1,0 мас.% рения в катализаторе с последующей сушкой и прокалкой при 600°С. Весовой расход сырья через второй реактор 1,2 ч-1, температура 500°С, давление атмосферное. На выходе из второго реактора жидкие продукты отделяют в сепараторе и смешивают с бензиновой фракцией, полученной в первом реакторе.

В этом случае выход бензина составляет 74,5 мас.%, октановое число по ММ - 86,2, выход дизельного топлива 18,2 мас.%, температура застывания -45°С. Общий выход моторных топлив 92,7 мас.%.

Пример 5. 20 г алюмосиликата со структурой ZSM-48 продувают азотом, содержащим пары ацетилацетоната молибдена при температуре 250°С. После того, как количество пропущенного через образец ацетилацетоната молибдена будет соответствовать содержанию молибдена в образце 5 мас.%, прекращают подачу азота, образец продувают воздухом при температуре 560°С в течение 2 ч. Затем готовят фракцию 0,2-0,8 мм.

5 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 350°С и прекращают подачу азота. Далее при этой температуре и давлении 2,5 МПа начинают подачу исходного дистиллята НК-300°С с массовой скоростью подачи 1,4 ч-1. На выходе из реактора давление сбрасывают до атмосферного и продукты охлаждают до 40°С, далее разделение продуктов и превращение фракции C1-C5 во втором реакторе осуществляют аналогично примеру 3. Полученные во втором реакторе жидкие продукты смешивают с бензиновой фракцией, полученной в первом реакторе.

В этом случае выход бензиновой фракции составляет 77,4 мас.%, октановое число по ММ - 87,5, выход дизельного топлива 14,6 мас.%, температура застывания -56°С. Общий выход моторных топлив 92 мас.%.

Пример 6. 5 г катализатора по примеру 4 помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 350°С и прекращают подачу азота. От исходного дистиллята НК-400 С отгоняют 20 об.% прямогонной бензиновой фракции, которую направляют на узел компаундирования. Оставшуюся часть дистиллята с массовой скоростью подачи 3,8 ч-1 подают в проточный реактор. Далее разделение продуктов и превращение фракции C1-C5 во втором реакторе осуществляют аналогично примеру 4. Жидкие продукты, полученные во втором реакторе, смешивают на узле компаундирования с прямогонной бензиновой фракцией с получением бензина, обозначенного как бензин 2.

В этом случае выход бензина после первого реактора составляет 50,5 мас.%, октановое число по MM - 89,2, выход бензина 2 составляет 22,0 мас.% при октановом числе по ММ -85,5, выход дизельного топлива 20,2 мас.%, температура застывания -50°С. Общий выход моторных топлив 92,7 мас.%.

Пример 7. Из порошка галлийалюмосиликата со структурой ZSM-5 готовят фракцию 0,2-0,8 мм. 7 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 350°С и прекращают подачу азота. Далее при этой температуре и давлении 2 МПа начинают с массовой скоростью 1,3 ч-1 подачу исходного дистиллята НК-400°С, от которого отогнано 15 об.% бензиновой фракции. На выходе из реактора давление сбрасывают до атмосферного, продукты охлаждают до 40°С и разделяют в сепараторе на жидкую и газовую фазы, жидкую фазу собирают и разгоняют аналогично примеру 1. Газ далее подают на вход второго реактора, который заполнен катализатором на основе цеолита типа ZSM-5, приготовленным и активированным аналогично примеру 1. Температура во втором реакторе 550°С, давление атмосферное, загрузка катализатора соответствует весовому расходу газовой смеси 3 ч-1. На выходе из второго реактора жидкие продукты отделяют в сепараторе и смешивают с бензиновой фракцией, отогнанной от исходного дистиллята и бензином, полученным в первом реакторе.

В таком режиме работы общий выход бензиновой фракции составляет 68,6 мас.%, октановое число по MM - 88,0, выход дизельного топлива 24,5 мас.%, температура застывания -53°С. Общий выход моторных топлив 93,1 мас.%.

Пример 8. 5 г катализатора по примеру 2 (на основе цеолита BETA, промотированного Ga) помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 350°С и прекращают подачу азота. Далее при этой температуре и давлении 1 МПа начинают подачу исходного дистиллята НК-250°С с массовой скоростью подачи 2,4 ч-1. На выходе из реактора давление сбрасывают до атмосферного, продукты охлаждают до 40°С и разделяют в сепараторе на жидкую и газовую фазы, жидкую фазу собирают и разгоняют аналогично примеру 1. Газ, содержащий углеводороды C1-C5, направляют во второй реактор, который заполнен катализатором, приготовленным из порошка цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=50, в который методом пропитки введено 1,5 мас.% Ga, катализатор предварительно прогрет в токе азота при 550°С. Температура во втором реакторе 545°С, давление 1,0 МПа, весовой расход сырья 1,5 ч-1. На выходе из второго реактора жидкие продукты отделяют в сепараторе и смешивают с бензиновой фракцией, полученной в первом реакторе.

В таком режиме работы общий выход бензиновой фракции составляет 81,1 мас.%, октановое число по MM - 90,0, выход дизельного топлива 11,0 мас.%, температура застывания -48°С. Общий выход жидких продуктов 92,1 мас.%.

Пример 9. Порошок цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=70 пропитывают водным раствором La(NO3)3×6Н2O из расчета 2,0 мас.% лантана в катализаторе, образец прокаливают при 550°С, далее готовят фракцию 0,2-0,8 мм. 5 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 ч, после чего понижают температуру до 345°С и прекращают подачу азота. Далее при этой температуре и атмосферном давлении начинают подачу исходного дистиллята НК-360°С с массовой скоростью подачи 2,25 ч-1. На выходе из реактора продукты охлаждают до 40°С и разделяют в сепараторе на жидкую и газовую фазы, жидкую фазу далее разгоняют на бензин НК-210°С и дизельное топливо. Газ, содержащий углеводороды С1-С5, направляют во второй реактор, заполненный катализатором, приготовленньм из порошка цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=50, в который методом пропитки введено 1,5 мас.% Со, катализатор предварительно прогрет в токе азота при 550°С. Температура во втором реакторе 540°С, давление 1,0 МПа, весовой расход сырья 2,3 ч-1. На выходе из второго реактора продукты разделяют в сепараторе на газообразные продукты и концентрат ароматических соединений.

В таком режиме работы средний выход бензиновой фракции составляет 65,5 мас.% при октановом числе по ММ - 83,5, выход дизельного топлива 19,2 мас.%, температура застывания -54°С, выход жидких продуктов второго реактора 7,7 мас.% при концентрации ароматических углеводородов С6-С9 96,2%, суммарный выход жидких продуктов 92,4 мас.% в расчете на поданное сырье.

Как видно из приведенных примеров, в заявляемом процессе средний выход жидких продуктов (суммарно бензина и дизельного топлива, либо бензина, дизельного топлива и концентрата ароматических соединений) всегда превышает 90 мас.%, в то время как в известном способе средний выход жидких продуктов по всем приведенным примерам не превышает 87,5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

| КАТАЛИЗАТОР, СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И МАСЕЛ | 2010 |

|

RU2451696C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2010 |

|

RU2443755C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2219219C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2003 |

|

RU2235755C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2235591C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2001 |

|

RU2181750C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2382814C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2001 |

|

RU2208626C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2188225C1 |

Использование: нефтепереработка и нефтехимия. Сущность: проводят превращение углеводородного сырья в присутствии пористого катализатора при температуре 250-500°С, давлении не более 2,5 МПа, массовых расходах смеси углеводородов не более 10 ч-1, при этом в качестве исходного сырья используют углеводородные дистилляты различного происхождения с концом кипения не выше 400°С, а в качестве катализатора используют различные цеолиты алюмосиликатного состава, либо галлосиликаты, галлоалюмосиликаты, железосиликаты, железоалюмосиликаты, хромсиликаты, хромалюмосиликаты с введенными в структуру на стадии синтеза различными элементами. Образовавшиеся в ходе реакции углеводороды C1-С5 отделяют от бензина и дизельного топлива в сепараторе и подают во второй реактор, заполненный пористым катализатором, в котором из этих углеводородов образуется концентрат ароматических углеводородов с суммарным содержанием ароматических соединений С9-С9 не менее 95 мас.%. В других вариантах изобретения на выходе из второго реактора продукты разделяют на газ и высокооктановую фракцию, которою смешивают либо с бензиновой фракцией, выделенной из продуктов первого реактора, либо с прямогонной бензиновой фракцией, отогнанной от исходного сырья. Технический результат: увеличение среднего выхода жидких продуктов. 3 н. и 14 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

Авторы

Даты

2005-11-27—Публикация

2004-09-16—Подача