Настоящее изобретение относится к приготовлению железохромовых оксидных катализаторов для процесса среднетемпературной паровой конверсии монооксида углерода.

Катализаторы для среднетемпературной конверсии СО имеют длительную историю. Известен способ приготовления железохромового катализатора путем осаждения карбоната железа из раствора сульфата железа раствором карбоната аммония, отделением и промывкой полученного осадка от сульфат-ионов, дальнейшей пропиткой прокаленного осадка раствором хромового ангидрида с повторной термообработкой полученного материала (патент SU 1790064, B01J 37/04, B01J 23/86, опубл. 20.05.1996 г.).

Известен способ приготовления железохромового катализатора путем смешения соединений железа, хрома и промотирующих добавок, включающий осаждение активного компонента катализатора - соединения железа и промотирующих добавок - из раствора осаждающим реагентом, отделение осадка от маточного раствора, промывку осадка, термическую обработку и формование катализаторной массы, в качестве соединения железа используют двухвалентное или трехвалентное сернокислое железо, а в качестве осаждающего реагента используют растворимые соли угольной кислоты или их гидроксиды, при этом вначале смешивают соединение железа с промотирующими добавками, осуществляют совместное осаждение катионов промотирующих добавок с катионами железа, полученный осадок после отделения от маточного раствора и промывки подвергают термической обработке, дополнительно промывают, смешивают с хромовым ангидридом и проводят заключительную термообработку при 280-420°С после формования катализаторной массы или при 50-200°С до формования катализаторной массы (патент RU 2275963, B01J 37/03, B01J 23/745, B01J 23/26, опубл. 10.05.2006 г.).

Основным недостатком вышеуказанных способов является использование раствора хромового ангидрида, представляющего повышенную опасность для человека и окружающей среды, а также присутствие в составе катализатора соединений хрома (VI). Согласно современным требованиям к промышленному катализатору, содержание в катализаторе соединений хрома (6+) должно быть не более 0.05 мас.%. Термообработка катализаторной массы на воздухе при температуре более 300°С приводит к появлению шестивалентного хрома в составе катализатора.

Известен способ приготовления путем смешения металлического железа или композиции, содержащей металлическое железо, с соединением хрома (6+) или его водным раствором и водным раствором азотной кислоты с начальной концентрацией 6-46 мас.% при температуре ниже 40°С; барботаж полученной смеси воздухом при температуре 40-60°С, смешение полученного раствора и водного раствора карбоната, и/или гидроксида аммония, и/или калия, и/или натрия, отмывка осадка от маточного раствора водой, фильтрация осадка и его сушка (патент RU 2314870, B01J 23/86, B01J 37/04, C01B 3/16, опубл. 20.01.2008 г.). Недостатком вышеописанного способа является применение раствора хромового ангидрида на стадии приготовления растворов солей, что вызывает коррозию аппаратуры, а также использование большого количества дорогостоящей азотной кислоты, что также сопровождается выделением оксидов азота на стадии растворения металлического железа и требует дополнительной очистки воздуха.

Наиболее близким к заявляемому способу приготовления железохромового оксидного катализатора является способ получения катализатора путем осаждения композиции, содержащей двухвалентное и трехвалентное железо и трехвалентный хром (патент RU 2305006, B01J 37/02, B01J 23/86, B01J 23/885, C01B 3/16, опубл. 27.08.2007 г.), выбранный в качестве прототипа. Согласно предложенному способу, сульфат железа (II) растворяли в воде, предварительно дегазированной от примесей кислорода путем барботирования газообразным N2, с добавлением расчетных количеств сульфата меди (II) и сульфата хрома (III). Далее в нагретый раствор сульфатов солей по каплям добавляли расчетное количество растворов нитрата калия и гидроксида калия в течение 60-ти мин. Полученную суспензию барботировали потоком N2 и выдерживали в течение 30 мин при температуре кипения до образования серо-черного осадка оксидов 2-х и трёхвалентного железа. После суспензию охлаждали до комнатной температуры, осадок отфильтровывали и подвергали тщательной отмывке от примесей сульфат-ионов. Термическую обработку формованных блоков проводили после прессования при температурах более 200°С в потоке азота с целью предотвращения окисления хрома (III) до шестивалентного состояния.

Недостатком способа прототипа является сохранение в составе катализаторной массы 2-валентного железа, наряду с 3-валентным, что приводит к формированию фазы магнетита - Fe3O4 в составе приготовленного катализатора после термообработки при повышенных температурах до 600°С в потоке инертного газа. Активность катализаторов, имеющих в своем составе фазу магнетита, уступает каталитическим системам, основанным на других модификациях оксида железа, в частности фазе гематита. Более того, применение продувки инертным газом на стадии соосаждения, а также окончательной высокотемпературной термообработки требует использования дополнительного оборудования по выделению азота из воздуха в достаточном количестве, а также специализированного печного оборудования для прокаливания. Все это сильно влияет на удорожание технологических процессов.

Технический результат настоящего изобретения состоит в повышении активности железохромовых катализаторов, получаемых путем осаждения из растворов сульфатов солей, в процессе среднетемпературной конверсии СО путем создания дисперсной фазы гематита – a-Fe2O3, модифицированного оксидами хрома (III) и промотирующими добавками.

Поставленная задача решается тем, что способ приготовления железохромового катализатора путем получения отформованных каталитических блоков для высокотемпературной реакции конверсии, предусматривает осаждение композиции, содержащей двухвалентное и трехвалентное железо и трехвалентный хром, из водного раствора основанием, отделение осадка от маточного раствора, промывку осадка, термическую обработку и формование катализаторной массы. В отличие от прототипа производят растворение сернокислого соединения двухвалентного железа с азотнокислым соединением 3- валентного железа в мольном соотношении 1:1 и с соединением хрома (III) в количестве от 1 до 10 мас.% и промотирующими добавками до 5 мас.% в воде, осуществляют совместное осаждение катионов железа, хрома и промотирующих добавок путем одновременного смешения растворов солей и осадителя при температуре 50-75°С при поддержании значений рН в диапазоне 7,0-8,5 с созреванием образующегося осадка в течение 15-60 мин, промывкой полученного осадка обессоленной водой при 50-70°С и последующей сушкой осадка при 60 °С и прокалкой на воздухе при 250°С.

Пример приготовления катализатора СТК (среднетемпературной конверсии).

Предварительно отмеренные навески солей медь азотнокислая 3-водная 3,2 г;

- железо азотнокислое 9-водное 91,3 г; железо сернокислое 7-водное 62,8 г; хром азотнокислый 9-водный 19,4 г поочередно до полного растворения каждой соли растворяют в 500 мл дистиллированной воды и перемешиванием с помощью магнитной мешалки. Параллельно готовится 10% раствор карбоната натрия (Na2CO3): навеску массой 102,6 г помещают в химический стакан V = 2000 мл и при интенсивном перемешивании с помощью магнитной мешалки растворяют в 1000 мл дистиллированной воды.

Полученный раствор солей и соответствующий приготовленному раствору солей объем 10 % раствора осадителя (Na2CO3) нагревают до температуры 60±3°С. Перед процедурой осаждения реактор емкостью 4000 мл предварительно наполняют дистиллированной водой, объемом 225 мл, и нагревают до 60±3°С. Медленным добавлением раствора осадителя доводят значение рН воды в реакторе до 7,0-7,5 единиц. Предварительно нагретые до 60±3°С растворы сливают в реактор с постоянным контролем рН в диапазоне 7,0-8,5 единиц и при перемешивании подвергают старению при 60±3°С в течение 15-60 мин. После полученную суспензию фильтруют. Промывание полученного осадка проводят с использованием горячей дистиллированной воды при температуре 50-70°С до получения значений удельной электрической проводимости фильтрата в диапазоне 50-100 мкСм/см.

Полученный образец сушили при 60°С в течение 12 ч, затем прокаливали при температуре 250°С в течение 3-6 ч. В прокаленный катализатор добавляли 2 %мас. углерода и таблетировали.

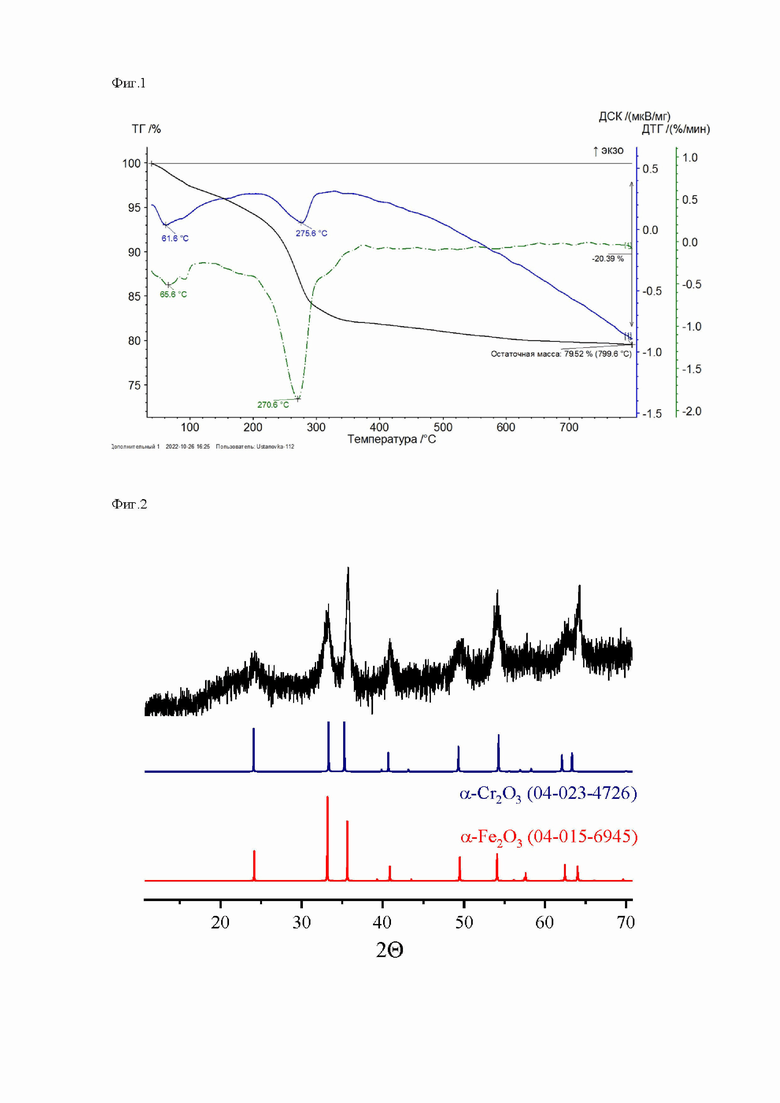

Термогравиметрический анализ полученного образца, представленный на фигуре 1 (термограмма разложения осадка, полученного осаждением смеси нитрата и сульфата железа) показывает протекание фазового перехода от гидроксидной фазы в оксид железа с температурой разложения ~ 275,6°C.

Фазовый состав прокаленного катализатора при 250°С, представленный на фигуре 2 (результаты определения фазового состава прокаленного катализатора при 250°С), показывает образование фазы гематита - a-Fe2O3.

Пример приготовления образца сравнения 1 (по методике патента РФ №2305006, опубл. 27.08.2007 г.)

Гептагидрат сульфата железа (200 г), пентагидрат сульфата меди(II) (1,11 г) и моногидрат сульфата хрома(III) (24,48 г) растворяли последовательно в 1400 мл деионизированной воды, освобожденной от кислорода пропусканием N2. Полученный раствор нагревали до 72°С и по каплям добавляли нитрат калия (20,19 г) и гидроксид калия (140,27 г), растворенные в 750 мл деионизированной воды, в течение 1 ч при непрерывном барботировнии азотом. Суспензию затем кипятили с обратным холодильником еще 30 минут и затем оставляли охлаждаться до комнатной температуры в течение 90 минут. Полученный серо-черный осадок три раза промывали деионизированной водой до по существу полного освобождения от сульфата с последующей двукратной промывкой ацетоном перед сушкой в печи при 50°С в течение 6 ч. Контроль над содержанием остаточных примесей серы проводили методом рентгеновской флуоресцентной спектроскопии.

Полученный образец прокаливали при температуре 220°С, смешивали с 2 мас.% графита и таблетировали.

Пример приготовления образца сравнения 2 (по методике патента РФ №2275963, опубл. 10.05.2006)

В реактор с мешалкой заливают 500 мл раствора двухвалентного сернокислого железа с концентрацией 242 г/л, добавляют 3,22 г соли меди и перемешивают. Во втором реакторе с мешалкой готовят раствор соды с концентрацией 10-13 мас.%. В реактор-осадитель заливают 100 мл дистиллированной воды и постепенно добавляют раствор осадителя до рН =7,5-7,6, после чего начинают одновременную подачу в осадитель приготовленных растворов со скоростью 10-15 мл/мин, поддерживая в осадителе рН на уровне 7,5-7,8 подачей раствора сернокислых солей железа и меди и температуру 30-35°С. По окончании осаждения образовавшуюся суспензию оставляют не менее чем на 4 часа для старения (в осадителе или в сгустителе). Отстоявшийся осадок отделяют декантацией от жидкой фазы, суспензию дважды промывают на вакуум-фильтре, просушивают и прокаливают при температуре 350°С. Полученный порошок направляют в репульпатор, а затем - на пресс-фильтр для окончательной отмывки. Отмытую массу с известной влажностью (~80%) загружают в смеситель, в который добавляют рассчитанное количество хромового ангидрида (в готовом катализаторе - 8,3 мас.% Cr2О3). Полученную смесь перемешивают до однородной пасты, высушивают, добавляют 2% углерода, прокаливают и таблетируют.

Тестирование каталитических свойств приготовленного катализатора проводили в проточном реакторе. Проточный метод определения активности заключается в определении остаточной доли оксида углерода, константе скорости реакции при постоянном атмосферном давлении объемной скорости 5000 ч-1 путем пропускания компонентов реакции через катализатор с последующим анализом реакционной смеси. Перед проведением испытаний катализатор высокотемпературной конверсии монооксида углерода предварительно восстанавливают по схеме:

1. Нагрев до 200°С в токе азота N2 со скоростью 112,5 мл/мин в течение 30 минут.

2. Нагрев с 200°С до 350°С за 30 минут при пропускании смеси состава N2 - 112,5 мл/мин, Н2 -12,5 мл/мин, Н2О - 0,01 мл/мин.

3. Выдержка при 350°С в смеси в течение 60 минут.

При проведении тестирования объемная скорость парогазовой смеси составляла 5000 ч-1, соотношение водяной пар : сухой газ = 1,0:1,0, в сухом газе содержание СО в смеси с азотом 14,7 % об.

Объемная доля в исходном газе: CO- 14,7%; CO2 - 9,3%; Н2 -64,0 %; N2 -12,0%.

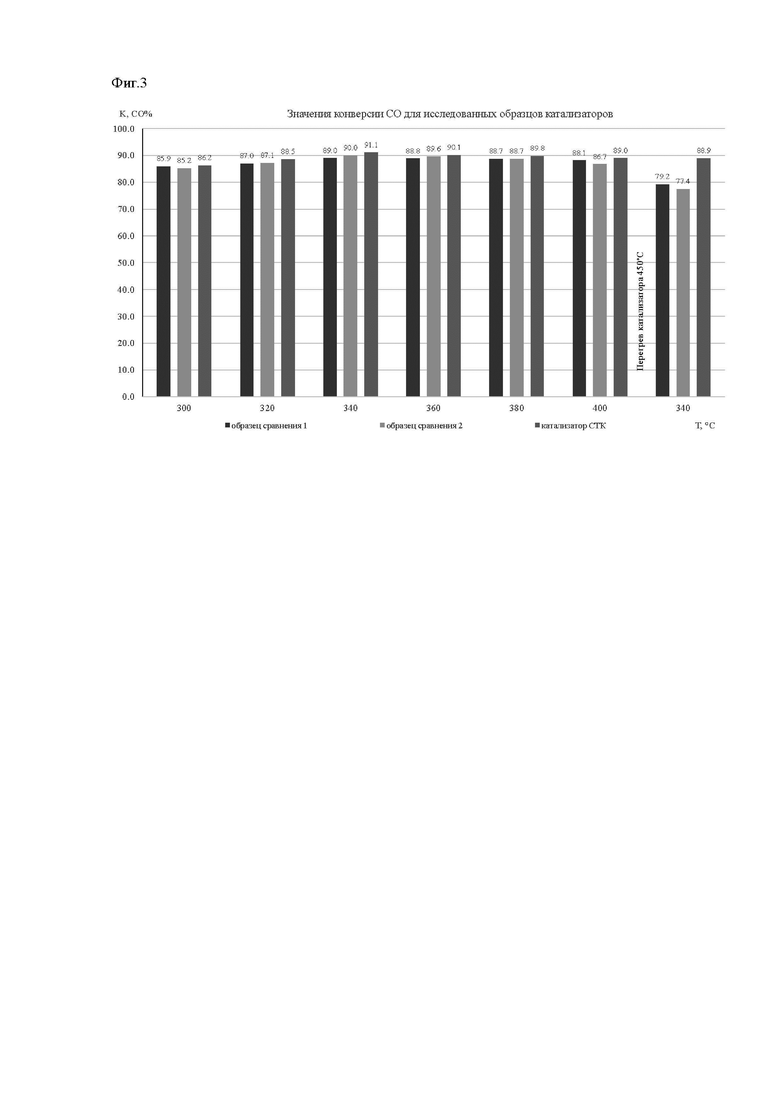

Для определения коэффициента термической устойчивости (КТУ) катализатора осуществляли его перегрев при Т=450°С в течение 1 часа в смеси: соотношение пар : газ = 1,0:1,0, содержание СО в смеси с азотом 14,7% об., после чего повторно определяли каталитическую активность при Т=340°С. Полученные результаты тестирования синтезированного по примеру катализатора СТК и образцов сравнения 1 и 2 представлены на фигуре 3 (зависимости конверсии CO от температуры до (300 - 400°С) и после перегрева 450°С для синтезированного образца катализатора СТК и образцов сравнения 1 и 2)

На основании представленных сравнительных результатов тестирования видно, что полученный образец катализатора проявляет более высокую активность в высокотемпературной паровой конверсии моноксида углерода по сравнению с образцами сравнения 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2275963C2 |

| ЖЕЛЕЗОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2017 |

|

RU2677650C1 |

| Способ приготовления катализатора для конверсии окиси углерода | 1974 |

|

SU480441A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2019 |

|

RU2707889C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2320411C1 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПРОЦЕССА ДЕСТРУКЦИИ НЕФТЕПРОДУКТОВ | 2018 |

|

RU2681534C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ НА ОСНОВЕ ШПИНЕЛИ | 2002 |

|

RU2305006C2 |

Настоящее изобретение относится к приготовлению железохромовых оксидных катализаторов для процесса среднетемпературной паровой конверсии монооксида углерода. Раскрывается способ приготовления железохромового катализатора путем получения отформованных каталитических блоков для высокотемпературной реакции конверсии. Композиция, содержащая двухвалентное и трехвалентное железо и трехвалентный хром, осаждается из водного раствора основанием, осадок отделяется от маточного раствора и промывается. После чего осуществляют термическую обработку и формование катализаторной массы. При этом растворение сернокислого соединения двухвалентного железа с азотнокислым соединением 3-валентного железа производят в мольном соотношении 1:1. Соединение хрома (III) содержится в количестве от 1 до 10 мас.%, промотирующие добавки - до 5 мас.% в воде. Совместное осаждение осуществляют путем одновременного смешения растворов солей и осадителя при температуре 50-75°С при поддержании значений рН в диапазоне 7,0-8,5 с созреванием образующегося осадка в течение 15-60 мин, промывкой полученного осадка обессоленной водой при 50-70°С и последующей сушкой осадка при 60°С и прокалкой на воздухе при 250°С. Технический результат настоящего изобретения состоит в повышении активности железохромовых катализаторов, получаемых путем осаждения из растворов сульфатов солей, в процессе среднетемпературной конверсии СО путем создания дисперсной фазы гематита – a-Fe2O3, модифицированного оксидами хрома (III) и промотирующими добавками. 3 ил., 1 пр.

Способ приготовления железохромового катализатора путем получения отформованных каталитических блоков для высокотемпературной реакции конверсии, предусматривающий осаждение композиции, содержащей двухвалентное и трехвалентное железо и трехвалентный хром, из водного раствора основанием, отделение осадка от маточного раствора, промывку осадка, термическую обработку и формование катализаторной массы, отличающийся тем, что производят растворение сернокислого соединения двухвалентного железа с азотнокислым соединением 3-валентного железа в мольном соотношении 1:1 и с соединением хрома (III) в количестве от 1 до 10 мас.% и промотирующими добавками до 5 мас.% в воде, осуществляют совместное осаждение катионов железа, хрома и промотирующих добавок путем одновременного смешения растворов солей и осадителя при температуре 50-75°С при поддержании значений рН в диапазоне 7,0-8,5 с созреванием образующегося осадка в течение 15-60 мин, промывкой полученного осадка обессоленной водой при 50-70°С и последующей сушкой осадка при 60°С и прокалкой на воздухе при 250°С.

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2275963C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ НА ОСНОВЕ ШПИНЕЛИ | 2002 |

|

RU2305006C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 2000 |

|

RU2157731C1 |

| US 8946110 B2, 03.02.2015. | |||

Авторы

Даты

2023-11-21—Публикация

2023-03-31—Подача