Изобретение относится к области производства катализаторов, в частности медь-цинк-алюминиевых катализаторов для низкотемпературного синтеза метанола и низкотемпературной конверсии монооксида углерода.

Известен (декларационный патент Украины №51460, B01J 37/03, 23/80, 2002 г.) способ приготовления медь-цинк-алюминиевого катализатора для низкотемпературного синтеза метанола, включающий приготовление раствора азотнокислого алюминия путем растворения его гидроксида в растворе азотной кислоты, с избытком ее против стехиометрии, растворение оксида цинка в избыточной азотной кислоте, содержащейся в растворе азотнокислого алюминия, приготовление раствора азотнокислой меди путем растворения металлической меди в растворе азотной кислоты, с подачей образовавшихся нитрозных газов в абсорбер для поглощения, получение рабочего раствора путем смешения в соответствующих количествах приготовленных растворов азотнокислых солей меди, цинка, алюминия, приготовление осаждающего агента - раствора карбоната натрия растворением твердой соли в воде, осаждение (одно- или двухстадийное) нерастворимых соединений меди, цинка, алюминия при заданных температуре и pH, путем одновременого или поэтапного вливания в реактор - осадитель смешанного азотнокислого раствора меди, цинка, алюминия и раствора карбоната натрия. Осажденную катализаторную массу перемешивают, охлаждают до 40-45°C, отфильтровывают от маточного раствора и промывают на фильтре водой с температурой 40-45°C до отсутствия в промывной воде нитрата натрия. Маточный раствор и промывные воды отправляют на очистку, а отмытую катализаторную массу сушат при 150°C, а затем прокаливают при температуре 280-400°C до содержания в ней карбонат-иона не более 7 мас.% (на CO2). Прокаленную массу таблетируют.

Недостатком данного способа является образование большого количества промывных вод, загрязненных нитратом натрия и требующих специальной очистки, а также необходимость тщательного поддержания заданного режима в процессе осаждения, особенно pH, находящегося в узком интервале (6,5-6,9). В результате допускается невоспроизводимость свойств осажденной массы и соответственно готового катализатора. Азотная кислота, применяемая для приготовления азотнокислых растворов, обладает сильной химической агрессивностью, а при растворении в ней металлической меди выделяются оксиды азота, которые также нуждаются в утилизации.

Из патента №1296212 (Великобритания, B01J 11/34, 1972.) известен способ приготовления предшественника активной фазы катализатора, при котором вначале осаждают гидрат оксида алюминия и основной карбонат цинка содой из раствора азотнокислых солей металлов при 85°C и pH 6,5. Затем осадок фильтруют, промывают и смешивают повторно с водой и раствором азотнокислых солей меди и цинка. Основные карбонаты меди и цинка осаждают на осадок соединений цинка и алюминия.

Недостатком известного способа является то, что в результате фильтрации и промывки первого осадка нарушается химическое взаимодействие между первым и вторым осадками, а также происходит старение гидроксида алюминия в отмытом первом осадке, что приводит к уменьшению стабильности, кроме того, уменьшается количество центров кристаллизации при кристаллизации второго осадка, что приводит к образованию более крупных кристаллов и снижению активности.

Из патента №1750094 (RU, МПК6 B01J 37/03, опубл. 20.03.1995 г.) известен способ приготовления медь-цинк-алюминиевого катализатора для синтеза метанола путем последовательного осаждения алюминийсодержащего стабилизирующего наполнителя и активной медь-цинксодержащей композиции в присутствии данного наполнителя из соответствующих азотнокислых растворов добавлением карбоната натрия, причем осаждение алюминийсодержащего наполнителя ведут из азотнокислых растворов цинка и алюминия и осаждение медь-цинксодержащей композиции из азотнокислого раствора меди и цинка, включающего азотнокислый алюминий.

Недостатком известного способа является то, что получают катализатор неустойчивый в отношении структурных изменений при гидрообработке. При взаимодействии с водой, которая образуется в ходе реакции, создаются условия для образования фазы гидроксоалюмината цинка, образование которой приводит к разрушению основной структуры катализатора.

Наиболее близким (прототип) по технической сущности и достигаемому результату является известный из патента №2100069 (RU, МПК6 B01J 37/03, B01J 23/80, опубл. 27.12.1997 г.) способ получения медь-цинк-алюминиевого катализатора для низкотемпературного синтеза метанола и низкотемпературной конверсии монооксида углерода путем осаждения азотнокислых солей меди, цинка и алюминия карбонатом натрия при 50-80°C, pH равном 6,0-8,0 и времени осаждения до 60 мин. Осаждение медь-цинкового или медь-цинк-алюминиевого соединения проводят на предварительно осажденный цинк-алюминиевый стабилизатор. Кроме того, осаждение проводят при непрерывной подаче растворов в реакторную систему, состоящую из одного или нескольких реакторов, и непрерывном отводе суспензии из системы, причем среднее время пребывания медь-цинк-алюминиевого соединения в реакционной зоне составляет не более 60 мин.

Данный непрерывный способ приготовления катализатора позволяет получать высокоактивный и термостабильный катализатор.

Недостатком этого способа является более низкая механическая прочность, активность и термостабильность получаемого катализатора.

Задачей изобретения является расширение ассортимента способов приготовления медь-цинк-алюминиевых катализаторов для низкотемпературного синтеза метанола и низкотемпературной конверсии монооксида углерода, которые обладают высокой активностью, стабильностью и механической прочностью.

Технический результат заключается в повышение прочности таблеток катализаторов при сохранении их высокой активности и селективности. Прочность (особенно устойчивость к истираемости) очень важна для перспективных реактор с твердым мелкодисперсным теплоносителем (ТМТ).

Технический результат от реализации способа приготовления катализатора для синтеза метанола и конверсии монооксида углерода, включающего осаждение на предварительно осажденный стабилизатор азотнокислых солей меди, цинка и алюминия из растворов нитратов меди, цинка и алюминия раствором карбоната натрия при заданных температуре и pH, с последующим выделением осадка, отмывку, сушку, прокаливание и таблетирование, достигают тем, что осаждение проводят на предварительно осажденный при pH 5-6 медь-алюминиевый (Cu-Al) или медь-цинк-алюминиевый (Cu-Zn-Al), или цинк-алюминиевый стабилизатор, а после стадий сушки и/или прокалки в катализаторную массу вводят укрепляющие добавки - талюм (смесь моно- и диалюмината кальция) или оксид кальция и/или промотирующие добавки щелочных металлов (цезий).

Сопоставительный анализ прототипа и заявляемого изобретения показывает, что общими признаками способов является осаждение на предварительно осажденный стабилизатор азотнокислых солей меди, цинка и алюминия из растворов нитратов меди, цинка и алюминия раствором карбоната натрия при заданных температуре и pH, с последующим выделением осадка, отмывку, сушку, прокаливание и таблетирование.

Отличительной особенностью заявляемого изобретения является то, что осаждение проводят на предварительно осажденный при pH 5-6 медь-алюминиевый (Cu-Al) или медь-цинк-алюминиевый (Cu-Zn-Al), или цинк-алюминиевый стабилизатор, а после стадий сушки и/или прокалки в катализаторную массу вводят укрепляющие добавки - талюм (смесь моно- и диалюмината кальция) или оксид кальция и/или промотирующие добавки щелочных металлов (цезий).

Предлагаемый способ приготовления катализатора осуществляют следующим образом. Раствор нитратов меди, цинка и алюминия направляют в реактор осаждения, в который подают раствор карбоната щелочного металла. Осаждение проводят в реакторе периодического действия или в реакторе с непрерывным отводом суспензии, или в каскаде из последовательно расположенных реакторов. Скорость подачи растворов и их соотношение выбирают таким образом, чтобы обеспечивать определенную величину pH, равное 6-8, продолжительность пребывания осадка реакционной зоне составляет 30-120 мин и температуру в реакционной зоне от 50 до 80°C. Для повышения стабильности катализатора в реактор вводят суспензию предварительно осажденного медь-алюминиевого, или цинк-алюминиевого, или медь-цинк-алюминиевого - стабилизатора, которые осаждают путем сливанием раствора нитратов меди, цинка и алюминия с раствором карбоната щелочного металла при pH 5-6.

Суспензию катализаторной массы фильтруют, осадок отмывают водой, сушат при 90-130°C 12 ч и прокаливают при 150-300°C 6-12 ч. После стадий сушки и/или прокалки в катализаторную массу вводят укрепляющие добавки - талюм (смесь моно- и диалюмината кальция) или оксид кальция и/или промотирующие добавки щелочных металлов (цезий), добавляют 1-3 масс.% графита. Полученный продукт формуют методом таблетирования в таблетки размером 5×5, или 5×7, или 3×5, или 7×9 мм.

Введение в реактор предварительно осажденного при pH 5-6 медь-алюминиевого или медь-цинк-алюминиевого соединения повышает стабильность катализаторов. Совокупное действие оксидов меди и цинка в стабилизаторе и промотирующией добавки, обеспечивает более полную нейтрализацию кислых центров оксида алюминия, за счет чего повышается селективность катализатора. Применение рассматриваемого способа приготовления катализаторов синтеза метанола и конверсии оксида углерода позволяют повысить механическую прочность таблеток при заданном насыпном весе при сохранении высокой активности и стабильности получаемых катализаторов.

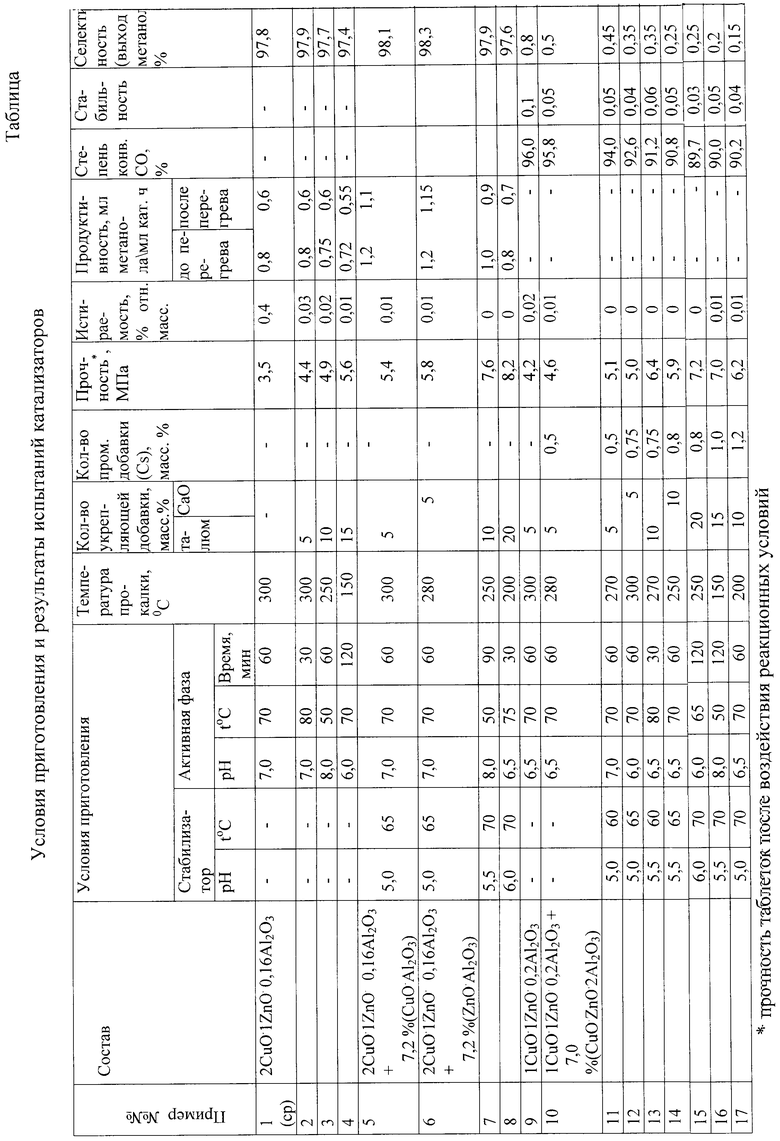

Достижение технического результата от реализации способа приготовления катализатора для синтеза метанола и конверсии монооксида углерода иллюстрируют приведенные в таблице примеры.

Активность катализаторов в реакции конверсии оксида углерода (степень конверсии CO) определяют при атмосферном давлении на лабораторной установке с объемом загрузки катализатора 3 см (фракция 0,5-1 мм) при температуре 180°C при объемной скорости парогазовой реакционной смеси 5000 ч-1; соотношение пар : газ = 0,7:1; содержание CO в смеси с азотом - 10% об. Для определения стабильности катализатора проводится его перегрев в реакционных условиях в течение 3 часов при температуре 350°C.

Испытания активности катализаторов синтеза метанола проводят для фракции с размером зерна 2-3 мм (объем загрузки 6 см3) под давлением 50 атм на лабораторной установке проточного типа. Состав реакционного газа (% об.): CO - 3; CO2 - 12; N2 - 20; H2 - остальное; соотношение пар/газ - 1/3; температура испытаний - 220 C. Содержание метанола в конденсате определяется хроматографически.

Механическую прочность таблеток катализатора измеряют раздавливанием по образующей в статических условиях.

Стабильность катализаторов оценивают по относительному уменьшению активности после перегрева в реакционных условиях в течение 3 ч к первоначальному значению. Для катализатора синтеза метанола температура перегрева - 300°C, для катализатора конверсии CO - 350°C.

Истираемость таблеток определяют по потерям массы таблеток после их работы в течении 7 суток на холодном стенде реактора с псевдоожиженным слоем.

Приготовление раствора карбоната натрия (для всех примеров).

Для приготовления раствора карбоната 1300 г карбоната натрия безводного растворяют в 8,7 л деминерализованной воды.

Пример 1 (сравнительный).

Приготовление Cu-Zn-Al раствора.

Для приготовления раствора нитратов меди, цинка и алюминия 1270 г порошка меди смешивают с 4 л деминерализованной воды. Постепенно добавляют 6,2 л 56%-ной азотной кислоты при тщательном перемешивании. Затем в раствор добавляют порциями 814 г оксида цинка и 1200 г нитрата алюминия девятиводного. После полного растворения компонентов объем раствора доводят до 33,5 л.

1,5 л раствора нитратов меди, цинка и алюминия сливают вместе с приблизительно таким же количеством раствора карбоната натрия, поддерживая pH смеси 7,0 и температуру 70°C. Время осадження 60 мин. Суспензию фильтруют, осадок тщательно отмывают водой, сушат при 100°C 12 ч и прокаливают при 300°C 6 ч. Полученный продукт таблетируют после добавления 2 % графита в таблетки 5×5 мм.

Часть таблеток подвергают обработке паро-газовой реакционной смесью, которая выходит из реактора при испытаниях катализатора в синтезе метанола; высушивают на воздухе при комнатной температуре в течение 1 суток и после этого определяют их прочность и истираемость.

Примеры 2-4.

Приготовление Cu-Zn-Al раствора.

Для приготовления раствора нитратов меди, цинка и алюминия 1270 г порошка меди смешивают с 4 л деминерализованной воды. Постепенно добавляют 6,2 л 56%-ной азотной кислоты при тщательном перемешивании. Затем в раствор добавляют порциями 814 г оксида цинка и 1200 г нитрата алюминия девятиводного. После полного растворения компонентов объем раствора доводят до 33,5 л.

1,5 л раствора нитратов меди, цинка и алюминия сливают вместе с приблизительно таким же количеством раствора карбоната натрия, поддерживая pH смеси 6-8 и температуру 50-80°C. Время осадження 30-120 мин. Суспензию фильтруют, осадок отмывают водой, сушат при 90°C 12 ч и прокаливают при 150-300°C 6 ч. В прокаленный осадок добавляют 5-15 масс.% талюма, 2 масс.% графита, тщательно перемешивают и таблетируют в виде цилиндров 5×5 мм.

Часть таблеток подвергают обработке паро-газовой реакционной смесью, которая выходит из реактора при испытаниях катализатора в синтезе метанола; высушивают на воздухе при комнатной температуре в течение 1 суток и после этого определяют их прочность и истираемость.

Примеры 5-8.

Приготовление раствора для термостабилизирующей основы.

Zn-Al. Для приготовления раствора нитратов цинка и алюминия 814 г оксида цинка и 7500 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 20 л.

Cu-Al. Для приготовления раствора нитратов меди и алюминия 810 г оксида меди и 7500 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 20 л.

Cu-Zn-Al. Для приготовления раствора нитратов меди, цинка и алюминия 405 г оксида меди, 405 г оксида цинка и 7500 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 20 л.

Приготовление Cu-Zn-Al раствора.

Для приготовления раствора нитратов меди, цинка и алюминия 1270 г порошка меди смешивают с 4 л деминерализованной воды. Постепенно добавляют 6,2 л 56%-ной азотной кислоты при тщательном перемешивании. Затем в раствор добавляют порциями 814 г оксида цинка и 1200 г нитрата алюминия девятиводного. После полного растворения компонентов объем раствора доводят до 33,5 л.

100 мл раствора нитратов цинка и алюминия (меди и алюминия; меди-цинка-алюминия) сливают вместе с раствором карбоната натрия, поддерживая постоянными pH и температуру. Потом в этот же реактор на стабилизатор, который образовался, сливают 1,5 л раствора нитратов меди, цинка и алюминия вместе с приблизительно таким же количеством раствора карбоната натрия, поддерживая постоянными pH и температуру. Время осадження 30-90 мин. Суспензию фильтруют, осадок отмывают водой, сушат при 110°C 12 ч. В высушенную массу добавляют расчетное количество талюма, 2 масс. % графита, тщательно перемешивают. Смесь прокаливают при температуре 200-300°C и таблетируют в виде цилиндров 5×5 мм.

Часть таблеток подвергают обработке паро-газовой реакционной смесью, которая выходит из реактора для испытаний катализатора в синтезе метанола; висушивают на воздухе при комнатной температуре в течение 1 суток и после этого определяют их прочность и истираемость.

Пример 9.

Приготовление Cu-Zn-Al раствора

Для приготовления раствора нитратов меди, цинка и алюминия 638 г порошка меди смешивают с 4 л деминерализованной воды. Постепенно добавляют 3,9 л 56%-ной азотной кислоты при тщательном перемешивании. Затем в раствор добавляют порциями 814 г оксида цинка и 600 г нитрата алюминия девятиводного. После полного растворения компонентов объем раствора доводят до 22,2 л.

1,5 л раствора нитратов меди, цинка и алюминия сливают вместе с приблизительно таким же количеством раствора карбоната натрия, поддерживая pH смеси 6,5 и температуру 70°C. Время осадження 60 мин. Суспензию фильтруют, осадок отмывают водой, сушат при 90°C 12 ч. и прокаливают при 300°C 6 ч. В прокаленный осадок добавляют 5 масс.% талюма, 2 масс.% графита, тщательно перемешивают и таблетируют в виде цилиндров 5×5 мм.

Часть таблеток подвергают обработке паро-газовой реакционной смесью, которая выходит из лабораторного конвертора CO; висушивают на воздухе при комнатной температуре в течение 1 суток и после этого определяют их прочность и истираемость.

Примеры 10-17.

Приготовление раствора для термостабилизирующей основы.

Zn-Al. Для приготовления раствора нитратов цинка и алюминия 814 г оксида цинка и 7500 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 20 л.

Cu-Al. Для приготовления раствора нитратов меди и алюминия 810 г оксида меди и 7500 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 20 л.

Cu-Zn-Al. Для приготовления раствора нитратов меди, цинка и алюминия 405 г оксида меди, 405 г оксида цинка и 7500 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 20 л.

Приготовление Cu-Zn-Al раствора

Для приготовления раствора нитратов меди, цинка и алюминия 638 г порошка меди смешивают с 4 л деминерализованной воды. Постепенно добавляют 3,9 л 56%-ной азотной кислоты при тщательном перемешивании. Затем в раствор добавляют порциями 814 г оксида цинка и 600 г нитрата алюминия девятиводного. После полного растворения компонентов объем раствора доводят до 22,2 л.

100 мл раствора нитратов цинка и алюминия (меди и алюминия; меди-цинка-алюминия) сливают вместе с раствором карбоната натрия, поддерживая постоянными pH и температуру. Потом в этот же реактор на стабилизатор, который образовался, сливают 1,5 л раствора нитратов меди, цинка и алюминия вместе с приблизительно таким же количеством раствора карбоната натрия, поддерживая постоянными pH и температуру. Время осадження 30-120 мин. Суспензию фильтруют, осадок отмывают водой, сушат при 110°C 12 ч. В высушенную массу добавляют расчетное количество талюма (или оксида кальция) и промотирующей добавки (нитрата цезия), 2 масс.% графита, тщательно перемешивают. Смесь прокаливают при температуре 150-300°C и таблетируют в виде цилиндров 5×5 мм.

Часть таблеток подвергают обработке паро-газовой реакционной смесью, которая выходит из лабораторного конвертора CO; висушивают на воздухе при комнатной температуре в течение 1 суток и после этого определяют их прочность и истираемость.

Результаты испытаний, представленные в таблице, показывают, что все катализаторы, приготовленные по заявляемому способу, в 1,2-2,0 раза превосходят прототип (пример 1) по прочности, и на порядок по стойкости к истиранию. Пример 2 показывает, что полученный в одинаковых с прототипом условиях (т.е. практически из одной и той же осажденной катализаторной массы) образец, имея повышенную прочность и стойкость к истиранию, не уступает прототипу по активности и стабильности в синтезе метанола. Примеры 3 и 4 иллюстрируют способ достижения еще большей прочности и стойкости к истиранию путем увеличения содержания укрепляющей добавки; активность каталiзатора при этом остается на приемлемо высоком уровне. Примеры 5-8 показывают ефективность введения укрепляющей добавки в катализатор синтеза метанола со стабилизирующей основой. Повышенная активность катализатора со стабилизирующим наполнителем при добавлении в его состав умеренного количества укрепляющей добавки (5-10 масс.%) сохраняется, а стабильность даже несколько повышается. В примерах 9-16 показана целесообразность внесения укрепляющей и промотирующей добавки (щелочного метала Cs) в катализатор конверсии CO: прочность каталiзатора возрастает в 1,2-1,6 раз, а истирание большинства образцов отсутствует. Выход побочного метанола в промотированных цезием образцах (в количестве 0,5-1,0 масс.%) в 2-4 раз ниже при достаточно высокой активности (степени конверсии) катализатора. Вместе с тем, заявляемый технический результат достигают не аддитивным вкладом каждого компонента, а за счет суммарного синергетического эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления оксидных катализаторов | 2021 |

|

RU2781406C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1994 |

|

RU2100069C1 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКАЛЮМИНИЕВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2282496C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ ВОДЯНОГО ГАЗА НИЗКОЙ ТЕМПЕРАТУРЫ | 2008 |

|

RU2491119C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 1997 |

|

RU2118910C1 |

| КАТАЛИТИЧЕСКИ АКТИВНОЕ ТЕЛО ДЛЯ СИНТЕЗА ПРОСТОГО ДИМЕТИЛОВОГО ЭФИРА ИЗ СИНТЕЗ-ГАЗА | 2013 |

|

RU2624015C2 |

| Катализатор для селективного гидрирования диоксида углерода с получением метанола | 2023 |

|

RU2804195C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА | 1997 |

|

RU2161536C2 |

Изобретение относится к области катализа. Описан способ приготовления катализатора для синтеза метанола и конверсии монооксида углерода, включающий осаждение на предварительно осажденный стабилизатор азотнокислых солей меди, цинка и алюминия из растворов нитратов меди, цинка и алюминия раствором карбоната натрия при заданных температуре и pH с последующим выделением осадка, отмывку, сушку, прокаливание и таблетирование, причем осаждение проводят на предварительно осажденный медь-алюминиевый (Cu-Al), или медь-цинк-алюминиевый (Cu-Zn-Al), или цинк-алюминиевый стабилизатор, а после стадий сушки и/или прокалки в катализаторную массу вводят укрепляющие добавки - талюм (смесь моно- и диалюмината кальция) или оксид кальция, и/или промотирующие добавки щелочных металлов. Технический результат - расширение ассортимента способов приготовления катализаторов. 2 з.п. ф-лы, 1 табл., 17 пр.

1. Способ приготовления катализатора для синтеза метанола и конверсии монооксида углерода, включающий осаждение на предварительно осажденный стабилизатор азотнокислых солей меди, цинка и алюминия из растворов нитратов меди, цинка и алюминия раствором карбоната натрия при заданных температуре и pH, с последующим выделением осадка, отмывку, сушку, прокаливание и таблетирование, отличающийся тем, что осаждение проводят на предварительно осажденный медь-алюминиевый (Cu-Al) или медь-цинк-алюминиевый (Cu-Zn-Al), или цинк-алюминиевый стабилизатор, а после стадий сушки и/или прокалки в катализаторную массу вводят укрепляющие добавки - талюм (смесь моно- и диалюмината кальция) или оксид кальция и/или промотирующие добавки щелочных металлов.

2. Способ приготовления катализатора для синтеза метанола и конверсии монооксида углерода по п.1, отличающийся тем, что стабилизатор осаждают при pH 5-6.

3. Способ приготовления катализатора для синтеза метанола и конверсии монооксида углерода по п.1, отличающийся тем, что в качестве промотирующей добавки используют щелочной металл - цезий.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1994 |

|

RU2100069C1 |

| Способ получения катализатора для синтеза метанола | 1979 |

|

SU1126205A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКАЛЮМИНИЕВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2282496C1 |

| Линейка для сортировки шкурок, например, кролика | 1962 |

|

SU152314A1 |

| US 20110118367 A1, 19.05.2011 | |||

| ГАЗОТУРБИННАЯ ГОРЕЛКА И СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОЙ ГОРЕЛКИ | 2007 |

|

RU2406034C2 |

| US 6683225 B2, 27.01.2004. | |||

Авторы

Даты

2013-12-10—Публикация

2012-11-20—Подача