Группа изобретений относится к контрольно-измерительной технике неразрушающей экспресс-диагностики и контроля структуры и механических свойств ферромагнитных металлических сплавов в части выявления изменений структуры металла в результате его старения, в том числе в результате воздействия внешней агрессивной газовой среды, основанном на электромагнитном методе измерения шумов Баркгаузена, и может быть использована при контроле качества изделий из ферромагнитных металлических сплавов.

Вместе с тем, заявляемая группа изобретений может быть использована как для текущего и входного контроля трубопроводов, так и на металлургических заводах для контроля механических свойств металлопроката - труб, прутков, рельсов и прочее.

Известно, что металлические конструкции и оборудование стареют, подвергаются износу и повреждениям в процессе эксплуатации, продление срока их службы возможно за счет регулярного мониторинга, технического диагностирования, экспертизы промышленной безопасности и других мероприятий, направленных на установление фактического технического состояния анализируемых объектов, и выполнения компенсирующих мероприятий (ремонт, изменение режимов эксплуатации и т.д.), призванных приблизить конструкцию к требуемому работоспособному состоянию.

Учитывая актуальность проблемы деградации свойств металла конструкций в процессе эксплуатации и связанной с этим аварийностью, задачи неразрушающей оценки состояния металла, в настоящее время наблюдается тренд на необходимость более глубокого технического диагностирования металлических конструкций и оборудования.

Задача сбора максимально возможной информации об исследуемом объекте включает в себя анализ трех основных факторов, необходимых для обоснованного принятия решения о возможности дальнейшей безопасной эксплуатации конструкции. Первый - наличие микродефектов в конструкции, снижающих ее прочность и несущую способность. Второй - наличие непроектных нагрузок на конструкцию или ее часть. Третий -изменение свойств металла конструкции в процесс эксплуатации, вследствие протекания различных деградационных процессов. Если первые два фактора существующие технологии позволяют достаточно уверенно оценить в рамках выполнения функциональной диагностики, то достоверную информацию о влиянии третьего фактора на современном этапе возможно получить только путем проведения лабораторных исследований и разрушающих испытаний, что в подавляющем большинстве случаев не представляется возможным сделать для эксплуатируемого объекта. В результате, отсутствие информации о поврежденности металла конструкции не позволяет обоснованно оценить ее техническое состояние, и, как следствие, существенно усложняет задачу ее эффективной и надежной эксплуатации в течение длительного периода времени.

За последнее время для решения указанного вопроса появились технологии, основанные на использовании методов магнитной памяти металла, коэрцитиметрии, кинетической твердости, акустической эмиссии, ультразвука. При этом указанные технологии не позволяют получить информацию именно о состоянии металла конструкции, а могут лишь выявлять аномалии по напряженно-деформированному состоянию металла, что совсем не одно и то же.

Достаточно широко применяется при контроле разнообразного оборудования метод магнитной памяти (метод магнитной томографии), который основан на эффекте изменения магнитных свойств металла при изменении его напряженно-деформированного состояния (в частности, при образовании в нагруженной конструкции дефектов). Для его реализации не используется специальных намагничивающих устройств, а оценивается естественная (от магнитного поля Земли) намагниченность и ее изменение. Это позволяет выполнять дистанционную оперативную диагностику больших площадей конструкции. Однако данный метод нельзя признать эффективным, поскольку авторами метода не определена и не доказана его устойчивость к внешним воздействиям, воспроизводимость и повторяемость результатов контроля. У метода отсутствует строгая физическая модель, он не имеет метрологического обеспечения и не может предлагаться как метод диагностики без установления соответствующих методик метрологической аттестации и приложения достоверной статистики.

Следующий известным методом, основанным на явлении возникновения и распространения упругих колебаний (акустических волн) при деформации напряженного материала, а также при развитии дефектов в нем, является метод акустической эмиссии. В сравнении с заявляемой группой изобретений, связанных с неразрушающей оперативной диагностикой состояния металла, метод акустической эмиссии имеет следующие недостатки:

- возможность контроля исключительно объектов, находящихся под нагрузкой;

- чувствительность только к развивающимся дефектам (от действия приложенной нагрузки);

- трудность в интерпретации результатов из-за высокого уровня шумовых помех, что в совокупности с отсутствием четких количественных или качественных критериев определяет высокое влияние человеческого фактора на достоверность контроля.

Кроме того, известен метод ультразвукового структурного анализа металлов, в основе которого лежит взаимосвязь между структурно-фазовым состоянием металла и скоростью распространения ультразвуковых колебаний в нем. В качестве главного недостатка данного метода можно отметить интегральность данных, получаемых с его помощью. То есть, результат контроля показывает усредненное состояние всего объема металла, внутри которого происходило распространение ультразвуковых колебаний. Отсюда вытекает невозможность установления критериев оценки состояния металла, поскольку, в зависимости от характера нагружения и действия различных факторов, протекание деградационных процессов в металле может происходить как изотропно, так и локализуясь в каких-либо наиболее предрасположенных к этому зонах. Предлагаемая система неразрушающей оперативной диагностики состояния металла лишена этого недостатка.

Известен магнитоупругий датчик для определения механических напряжений в ферромагнитных материалах из патента РФ 2492459 с датой публикации 10.09.2013, который содержит корпус, выполненный из проводящего немагнитного материала. На корпусе установлены два сердечника. Оба сердечника представляют собой основной и дополнительный сердечники и выполнены в виде двух магнитопроводов П-образной формы. Дополнительный сердечник установлен симметрично между полюсами основного сердечника так, что плоскость его перпендикулярна плоскости основного сердечника. На основном сердечнике размещены две последовательно соединенные обмотки. Одна обмотка является возбуждающей, а вторая - контролирующей уровень возбуждения обмотки. На дополнительном сердечнике размещена измерительная обмотка. Она предназначена для измерения магнитного шума, создаваемого скачками Баркгаузена при перемагничивании контролируемого участка, по величине которого судят о величине механического напряжения.

Недостатками этого устройства является низкая достоверность контроля, обусловленная тем, что шумы Баркгаузена образуются при трении стенок доменов - структурообразующих элементов металлических сплавов и анализ шума производится в широком диапазоне частот, связанных с одновременным вращением доменов разных размеров.

Известен способ и устройство измерения физических величин из патентной заявки WO 2007/116218, опубликованной 18.10.2007 г. Устройство измерения физических величин содержит датчик на основе аморфных ферромагнитных материалов с положительной константой магнитострикции, источник переменного магнитного поля, детектор обнаружения электродвижущей силы в виде импульсных сигналов от гигантских скачков Баркгаузена, возникающих при перемагничивании датчика, и средство измерения для определения значения выходной физической величины. Для регистрации приложенной механической нагрузки датчик выполнен в виде предварительно напряженного аморфного ферромагнитного микропровода.

Недостатками этого устройства являются большой разброс в характеристиках датчиков и значительное влияние внешних магнитных полей на его работу.

Из уровня техники известно изобретение «Датчик измерения механических напряжений» по патенту ЕА 030754 с датой публикации 28.09.2018, относящееся к области технической диагностики и неразрушающему контролю материалов и может быть использовано при создании и работе измерительных устройств, в частности датчиков измерения механических напряжений. Датчик измерения механических напряжений, состоящий из прямоугольной пластины, выполненной из полимерного материала, на верхней поверхности которой выполнено посадочное место в виде центрально-симметричного углубления, в котором размещен регистратор, при этом внутри массива прямоугольной пластины вдоль центральной продольной оси параллельно верхней и нижней поверхностям расположен магниточувствительный элемент, выполненный в виде предварительно напряженного аморфного ферромагнитного микропровода, размещенного внутри дифференциальной измерительной катушки, подключенного через печатные проводники к первой паре контактных площадок, а дифференциальная измерительная катушка подключена через печатные проводники ко второй паре контактных площадок, при этом обе пары контактных площадок размещены внутри посадочного места и соединены с регистратором, содержащим источник переменного тока, соединенный с источником магнитного поля, источник постоянного тока, соединенный с первой парой контактных площадок, и усилитель сигналов измерительной катушки, вход которого соединен со второй парой контактных площадок, а выход подключен к аналого-цифровому преобразователю, соединенному с персональным компьютером.

Известна полезная модель «Преобразователь Баркгаузена для контроля неоднородности поверхностных свойств изделий» по патенту BY 7627, относящаяся к области диагностики и неразрушающего контроля изделий из ферромагнитных материалов и может быть использована для контроля их поверхностных свойств. Преобразователь содержит сборный магнитопровод, состоящий из трех соединенных между собой частей: центральной части, расположенной параллельно относительно поверхности изделия, на которой расположена намагничивающая катушка, и двух боковых частей, нижние полюса которых устанавливаются на поверхность изделия и перемагничиваютего, а верхние полюса совмещены с центральной частью магнитопровода с возможностью поворота их относительно центральной части, причем боковые части всегда остаются между собой параллельными, т.к. соединены между собой перемычкой. Индикаторная катушка расположена на стойке, внутри которой установлена работающая на сжатие пружина, и регистрирует полезный сигнал и расположена между боковыми частями магнитопровода, а электронный блок анализирует и индицирует результаты измерений сигнала. При наклоне преобразователя Баркгаузена посредством изменения угла между центральной и боковыми частями в одной плоскости сборного магнитопровода индикаторная катушка перемещается по поверхности изделия, регистрируя при этом изменение сигнала, за счет чего появляется возможность регистрировать неоднородность поверхностных свойств.

Известно изобретение «Способ неразрушающего контроля усталости металлического изделия и устройство для его осуществления» по патенту BY 10954 с датой публикации 30.08.2008. Сущность изобретения заключается в том, что в процессе контроля меняют глубину информативного слоя шума Баркгаузена или другого регистрируемого физического параметра поверхностного слоя, чувствительного к изменению физико-механических свойств металла, и измеряют этот параметр на разной глубине проникновения. Отличие данного способа является то, что о степени деградации структуры металла в результате усталости судят по степени различия результатов измерения на минимальной и максимальной глубине проникновения, причем наименьшая из глубин проникновения должна быть как можно меньше, но не менее 100 нм и не более 30 мкм. Более точно минимальная глубина проникновения определяется для каждого материала, и она зависит также от дисперсии измерений шума Баркгаузена при сканировании по поверхности изделия, вызванной другими влияющими факторами, такими как окисление и коррозия поверхности металла, отклонение зазора от номинала, краевые эффекты и др. Преобразователь состоит из U-образного магнитопровода из магнитомягкого материала с намотанной на него обмоткой возбуждения, подключенной к генератору переменного тока, и установленную в межполюсном пространстве электромагнита измерительную катушку, подключенную к последовательно соединенным широкополосному усилителю, фильтру, блоку обработки сигнала и индикатору. Кроме того, содержит дополнительно фильтры низких и высоких частот, подключенные между широкополосным усилителем и блоком обработки сигнала, и программируемый синхронный многопозиционный переключатель, подключенный к управляющим входам указанных фильтров соответственно и к управляющему входу генератора переменного тока.

Известно изобретение «Способ определения мест локального деградирования ферромагнитный материалов» по патенту UA 92941 с датой публикации 27.12.2010, относящееся к испытаниям материалов на определение их объемной поврежденности по параметрам упругих волн. Способ заключается в том, что на элемент конструкции локально действуют внешним магнитным полем, которое вызывает скачкообразное смещение доменных стенок (эффект Баркгаузена) во время намагничивания. Это явление сопровождается распространением упругих волн АЕ в ферромагнетике - так называемой магнитоупругий АЕ (МАЕ). Вследствие деградирования ферромагнитных материалов существенно изменяется их структурное строение, что приводит и к изменениям доменной структуры. А это значит, что изменяется и величина прыжка доменной стенки во время намагничивания деградированного ферромагнетика. Таким образом, если на участки ферромагнитного материала ОК или элемента конструкции, где есть места разной деградации материала, что наиболее характерно для случая длительной их эксплуатации (особенно в водородосодержащих средах), подействовать внешним магнитным полем, то при одинаковой его напряженности, расстоянии, с которого проводится намагничивание, а также скорости изменения магнитного потока, которым намагничивают разные локальные участки ферромагнетика, можно получить разные значения амплитуд сигналов МАЕ в зависимости от степени деградации этих мест в ферромагнетике.

Известно изобретение «Способ контроля ферромагнитных изделий» по патенту РФ 2044311 с датой публикации 20.09.1995, относящееся к неразрушающему контролю физико-механических параметров ферромагнитных изделий и может быть использовано в машиностроении, например, для контроля качества и толщины упрочненного слоя при термической или химико-термической обработке, а также для контроля толщины немагнитных покрытий на ферромагнитных изделиях. Данный способ контроля толщины и качества упрочненного слоя основан на характере распределения магнитного поля внутри однородного ферромагнитного образца и зависимости магнитного поля в тонком поверхностном слое от магнитных свойств основного материала изделия, толщины и качества упрочненного слоя или толщины немагнитного покрытия. Способ заключается в том, что в перемагничивании образца при помощи накладного электромагнита с П-образным магнитопроводом, регистрации процесса перемагничивания при помощи преобразовательного узла и определении контролируемого параметра изделия по значениям тока перемагничивания и выходного сигнала преобразовательного узла. При этом преобразовательным узлом регистрируют горизонтальную составляющую магнитного поля на поверхности образца в центральной части между полюсными наконечниками магнитопровода и по его величине и зависимости от поля намагничивающего устройства определяют толщину и свойства упрочненного слоя. Устройство, реализующее данный способ, состоит из накладного электромагнита с П-образным магнитопроводом, содержащим намагничивающую W1 и контрольную W2 обмотки. П-образный магнит устанавливается на контролируемое изделие. Измерительный преобразователь расположен в центре между наконечниками намагничивающих полюсов и служит для регистрации горизонтальной составляющей магнитного поля над поверхностью образца.

Известно изобретение «Способ определения напряженно-деформированного состояния изделия по магнитным полям рассеяния» по патенту РФ 2173838 с датой публикации 20.09.2001, относящееся к способам контроля напряженно-деформированного состояния изделия по остаточной намагниченности материала и может быть использовано в различных отраслях промышленности: в энергетике - для контроля технического состояния трубопроводных систем и вращающихся механизмов; в нефтяной и газовой промышленности - для контроля газо- и нефтепродуктов и сосудов; в железнодорожном транспорте, на машиностроительных производствах - для контроля остаточных напряжений в изделиях после их изготовления, в том числе для контроля остаточных сварочных деформаций и напряжений.

В предложенном способе область применения распространяется на изделия из ферромагнитного материала.

Особенностью настоящего изобретения является дополнительное определение для материала образца изделия магнитного показателя статического и/или циклического деформационного упрочнения. Для нахождения этого показателя измеряют градиент, соответствующий пределу прочности, и градиент, соответствующий пределу текучести нормальной составляющей напряженности магнитного поля на поверхности образца изделия в условиях статического и/или циклического нагружения. Причем точки измерения (т.е. их месторасположение для образа изделия и конкретного изделия) могут и не совпадать, главное, чтобы совпадал используемый материал.

Известно изобретение «Способ контроля напряженно-деформированного состояния изделия по магнитным полям рассеяния» по патенту РФ 2207530 с датой публикации 27.06.2003, относящееся к способам контроля напряженно-деформированного состояния изделия по остаточной намагниченности материала и может быть использовано в различных отраслях промышленности: в энергетике - для контроля технического состояния трубопроводных систем и вращающихся механизмов; в нефтяной и газовой промышленности - для контроля газо- и нефтепродуктов и сосудов; в железнодорожном транспорте, на машиностроительных производствах - для контроля остаточных напряжений в изделиях после их изготовления, в том числе для контроля остаточных сварочных деформаций и напряжений.

Известно изобретение «Электромагнитные акустические измерительные преобразователи» по патенту РФ 2298786 с датой публикации 14.08.2003, относящееся к электромагнитным акустическим преобразователям для контроля ферромагнитных материалов, в частности, помимо прочего, газопроводов. Электромагнитный акустический измерительный преобразователь для возбуждения ультразвука в проверяемом ферромагнитном материале, причем указанный преобразователь содержит магнитное средство, содержащее линейную совокупность магнитов с переменными магнитными полюсами, и выполнен с возможностью перемещения относительно проверяемого материала для намагничивания поверхностного слоя материала, и электрообмотку, запитываемую от источника переменного тока. Центры указанных переменных магнитных полюсов отделены друг от друга на расстояние, равное или короче половины длины волны указанного ультразвука, и электрообмотка отделена интервалом от совокупности магнитов, в результате чего при работе магнитное средство и электрообмотка выполнены с возможностью их поочередного приложения к проверяемому материалу, при этом электрообмотка располагается вблизи материала после ее намагничивания магнитным средством, причем создаваемый обмоткой переменный магнитный поток взаимодействует с остаточной намагниченностью материала, чтобы создавать ультразвуковые колебания материала.

Известно изобретение «Прибор для измерения магнитной вязкости ферромагнетиков» по патенту РФ 2338216 с датой публикации 10.11.2008. Одним из важных свойств ферромагнитных материалов является их так называемая магнитная вязкость, магнитное последействие - отставание по времени намагниченности ферромагнетика от изменения напряженности магнитного поля. После изменения магнитного поля новая доменная структура устанавливается не сразу, а после диффузного перераспределения примеси, а также, возможно, с учетом эффекта Баркгаузена (скачкообразное изменение намагниченности ферромагнетиков при непрерывном изменении внешних условий, например магнитного поля), что и является причиной магнитной вязкости. Прибор для измерения магнитной вязкости ферромагнетиков, содержащий постоянный магнит с насыщающим магнитным полем в его зазоре и помещенное в этот зазор ферримагнитное тело из магнитовязкого вещества. Ферромагнитное тело выполнено в виде двух дисков с раздельными их осями вращения и одинаковыми моментами вращения, кромки этих дисков помещены в зазор постоянного магнита, диски приведены во вращательное движение однократно приложенными моментами импульсов в противоположных направлениях, после чего вращение дисков сохраняется преимущественно с равными по модулю угловыми скоростями, зависящими от присоединенной к указанным осям вращения нагрузки.

Известен способ оптимизации тока подмагничивания при контроле механических напряжений методом шумов Баркгаузена из патента РФ 2479838 с датой публикации 20.04.2013, относящееся к средствам неразрушающего контроля и может использоваться для оценки уровня остаточных и динамических внутренних упругих напряжений конструкций ферромагнитных материалов, в том числе и для контроля механических напряжений магистральных трубопроводов. Сущность настоящего изобретения заключается в том, что в заявляемом способе оптимизации тока подмагничивания при контроле механических напряжений методом шумов Баркгаузена намагничивают исследуемый объект периодически изменяющимся магнитным полем, задавая различные токи перемагничивания, измеряют текущий параметр ЭДС от скачков Баркгаузена и используют полученную величину параметра для определения величины механических напряжений. Измерения проводят в нескольких m-произвольно расположенных точках в пределах контролируемой зоны и получают множество значений контролируемых параметров. Данный способ оптимизации тока подмагничивания при контроле механических напряжений методом шумов Баркгаузена реализован с помощью устройства, который состоит из управляемого генератора синусоидального напряжения, усилителя тока подмагничивания с управляемым коэффициентом усиления, микроконтроллером, датчиком тока подмагничивания, датчиком шумов Баркгаузена, устройством контроля шумов Баркгаузена.

Сигнал с генератора, частота которого задается микроконтроллером в диапазоне 10÷30 Гц, поступает на вход усилителя тока подмагничивания с управляемым коэффициентом усиления. Ток с выхода усилителя, контролируемый датчиком тока, поступает в обмотку перемагничивания датчика шумов Баркгаузена. Ток перемагничивания зависит от магнитных характеристик контролируемого объекта, которые, в свою очередь, от остаточных и динамически приложенных напряжений, а также от состояния поверхности исследуемого объекта, наличием наклепов, микродефектов, вызывающих значительный рост локальных микронапряжений. Сигнал обратной связи датчика тока, обработанный микроконтроллером, позволяет управлять усилителем тока подмагничивания и поддерживать заданное значение тока. После чего сигнал шумов Баркгаузена поступает с измерительной обмотки на устройство контроля шумов Баркгаузена, которое измеряет текущий параметр ЭДС от скачков Баркгаузена (например, площадь огибающей ЭДС шумов Баркгаузена) и сохраняет его в памяти микроконтроллера. Далее микроконтроллер устанавливает значение тока перемагничивания.

Известно изобретение «Магнитоупругий датчик для определения механических напряжений в ферромагнитных материалах» по патенту РФ 2492459 с датой публикации 10.09.2013, относится к приборостроению, неразрушающему контролю материалов, технической диагностике и может быть использовано в качестве накладных датчиков для определения механических напряжений в ферромагнитных материалах. Магнитоупругий датчик для определения механических напряжений в ферромагнитных материалах содержит корпус, установленный в нем сердечник П-образной формы с размещенными на нем возбуждающей и контролирующей уровень возбуждения обмотками, а также дополнительный сердечник П-образной формы, на котором размещена измерительная обмотка, причем дополнительный сердечник установлен симметрично между полюсам основного сердечника так, что плоскость его перпендикулярна плоскости основного сердечника. Корпус магнитоупругого датчика выполнен из проводящего немагнитного материала, выполняющего функцию экрана и защиты от внешних помех. Плоскость сердечника с измерительной обмоткой перпендикулярна плоскости основного сердечника, и, поэтому, в нем практически не наводится ЭДС на частоте возбуждения, а ЭДС от скачков Баркгаузена при этом практически остается неизменной.

Магнитоупругий датчик для определения механических напряжений в ферромагнитных материалах состоит из корпуса, из двух П-образных магнитопроводов, причем магнитопровод установлен в межполюсном пространстве магнитопровода перпендикулярно к нему. В центре магнитопровода намотана намагничивающая обмотка, ближе к полюсам этого же магнитопровода намотаны две последовательно соединенные обмотки для контроля уровня возбуждения. На магнитопроводе намотана измерительная обмотка 6 для измерения магнитного шума, создаваемого скачками Баркгаузена при перемагничивании контролируемого участка.

Известна группа изобретений «Система и способ для определения механического напряжения компонента, изготовленного из намагничиваемого материала» по патенту РФ 2573118 правообладателя Агустауэстлэнд СП.А. (Италия) с датой публикации 20.01.2016. Согласно эффекту Баркгаузена, магнитный поток внутри компонента, изготовленного из намагничиваемого, например, ферромагнитного материала, подвергаемого воздействию изменяющегося магнитного поля, не изменяется непрерывно, а проходит через дискретные изменения, которые индуцируют в катушке, помещенной близко к компоненту, импульсы напряжения, которые могут быть усилены и поданы на громкоговоритель для генерирования акустических импульсов, известных как шумы Баркгаузена.

Система для определения значимой величины механического напряжения компонента, изготовленного из намагничиваемого материала, причем упомянутая система содержит:

- ступень генерирования для генерирования магнитного поля с изменяющейся амплитудой и

- ступень захвата для получения сигнала шума Баркгаузена при изменениях упомянутой амплитуды упомянутого магнитного поля; причем упомянутая система отличается наличием блока обработки данных для вычисления обратной величины от максимального значения упомянутого сигнала при изменениях упомянутой амплитуды упомянутого магнитного поля; упомянутый блок обработки данных содержит ступень памяти, которая сохраняет линейное соотношение между упомянутой обратной величиной от упомянутого максимального значения и упомянутой значимой величиной механического напряжения.

Способ определения механического напряжения компонента, изготовленного из намагничиваемого материала, причем упомянутый способ содержит этапы, на которых: - генерируют магнитное поле с изменяющейся амплитудой и получают сигнал шума Баркгаузена упомянутого компонента при изменениях упомянутой амплитуды упомянутого магнитного поля; причем способ отличается наличием этапов, на которых вычисляют обратную величину от максимального значения упомянутого сигнала шума Баркгаузена при изменениях упомянутой амплитуды упомянутого магнитного поля и вычисляют значимую величину механического напряжения упомянутого компонента посредством линейного соотношения между упомянутой обратной величиной от максимального значения и значимой величиной механического напряжения.

Наиболее близким аналогом к заявляемой группе изобретений является изобретение «Способ магнитной структуроскопии» по патенту РФ 2296340 с датой публикации 27.03.2007, относящееся к области магнитных измерений и может быть использовано для исследования физических свойств материалов, их структуры и состава. В основу изобретения положена задача определения наличия кристаллической нанофазы в аморфной матрице нанокристаллического материала путем использования параметров скачков Баркгаузена. Способ магнитной структуроскопии заключается в перемагничивании контролируемого материала переменным магнитным полем, регистрации скачков Баркгаузена, измерении их параметров и суждение по их характеристикам о структуре материала. При этом перемагничивание контролируемого материала осуществляют локально, переменным магнитным полем с частотой не менее 10 кГц, в качестве измеряемых параметров получают с первичного преобразователя осциллограмму огибающей потока скачков Баркгаузена, и по ее форме судят о наличии кристаллической нанофазы в аморфной матрице нанокристаллического материала. В предпочтительном варианте реализации предложенного изобретения локальное перемагничивание осуществляют приставным первичным преобразователем.

Недостатком этого устройства является низкая достоверность контроля механических свойств металлических сплавов, поскольку в качестве измеряемых параметров используется огибающая потока скачков Баркгаузена, носящая интегральный характер - без разделения спектральных составляющих, возникающих при трении стенок доменов, имеющих различные размеры.

Техническими задачами, на решение которых направлена заявленная группа изобретений, являются создание нового способа получения и обработки шумов Баркгаузена, а именно комплексного способа оперативной диагностики состояния металла конструкций на основе метода измерения шумов Баркгаузена, с целью получения сведений о том, сохранил ли металл в исследуемых зонах свои нормативные эксплуатационные характеристики или нет, в том числе в части измерения соответствия нормативному уровню механических свойств.

При сохранении металлом своих эксплуатационных характеристик это позволяет в полной мере использовать существующую нормативно-техническую базу, регламентирующую вопросы оценки несущей способности, ремонтопригодности, надежности и ресурса конструкций, поскольку вся она создана и апробирована исключительно для рассматриваемого случая. Это позволит эффективно выполнять обслуживание конструкций, исходя из существующих методических подходов. В случае же, когда определено несоответствие фактических свойств металла нормативным параметрам, применение указанной нормативной базы является некорректным. Прогноз поведения такой металлической конструкции становится невыполнимой задачей и для обеспечения ее надежности и безопасности требуются в каждом конкретном случае индивидуальные компенсирующие мероприятия.

Техническими результатами, достигаемыми при использовании заявленной группы изобретений, являются получение значительно более высокой достоверности контроля, а также качественной и количественной информации о микроскопических магнитных областях - доменах, об их размерах, количестве и распределении. Что, в свою очередь, позволяет получить максимальную информацию о свойствах структуры металла, в том числе о его механических характеристиках - пределе прочности, текучести и прочее.

В ходе проведения комплексных научных исследований были установлены качественные критерии, позволяющие по сравнению массивов значений микротвердости в исходном и анализируемом состоянии обнаружить в металле протекание конкретных деградационных процессов, таких как упрочнение, образование микротрещин и старение, а не просто некоторые изменения в состоянии металла, без оценки их критичности, как это делается в других методах (акустическая эмиссия, метод магнитной памяти металла, кинетическая твердость и т.д).

Технические результаты обеспечиваются за счет реализации способа контроля механических свойств металлопроката, изготовленного из ферромагнитных сплавов, заключающегося в том, что осуществляют циклическое перемагничивание материала объекта контроля (ОК) низкочастотным электромагнитным полем в диапазоне частот от 0,01 до 1000 Гц, при одновременном резонансном воздействии на ОК высокочастотным электромагнитным полем последовательно на одной из нескольких - не менее трех - дискретных частотах, выбранных в диапазоне от 20 кГц до 1000 кГц и связанных с размерами структурообразующих компонентов сплавов (доменов), воздействуя при этом избирательно на структурообразующие элементы ОК - домены, что приводит к резонансным явлениям при их движении - вращении, в зависимости от размеров доменов и частоты воздействия, за счет чего получают повышение уровня амплитуды и упорядоченность получаемых из ОК сигналов от шумов Баркгаузена, которые в дальнейшем подвергают обработке на частоте дискретного высокочастотного воздействия с помощью проведения синхронного детектирования, затем выявляют параметры спектральных составляющих шумов Баркгаузена - по частоте, амплитуде и фазе, на разных дискретных частотах резонансного высокочастотного воздействия, несущих информацию о размерах доменов и их количественному соотношению в металлических сплавах, определяющих структуру и механические свойства сплавов, которая в дальнейшем подвергается математической обработке для определения взаимосвязи параметров спектральных составляющих шумов Баркгаузена со структурой и механическими свойствами металлических сплавов.

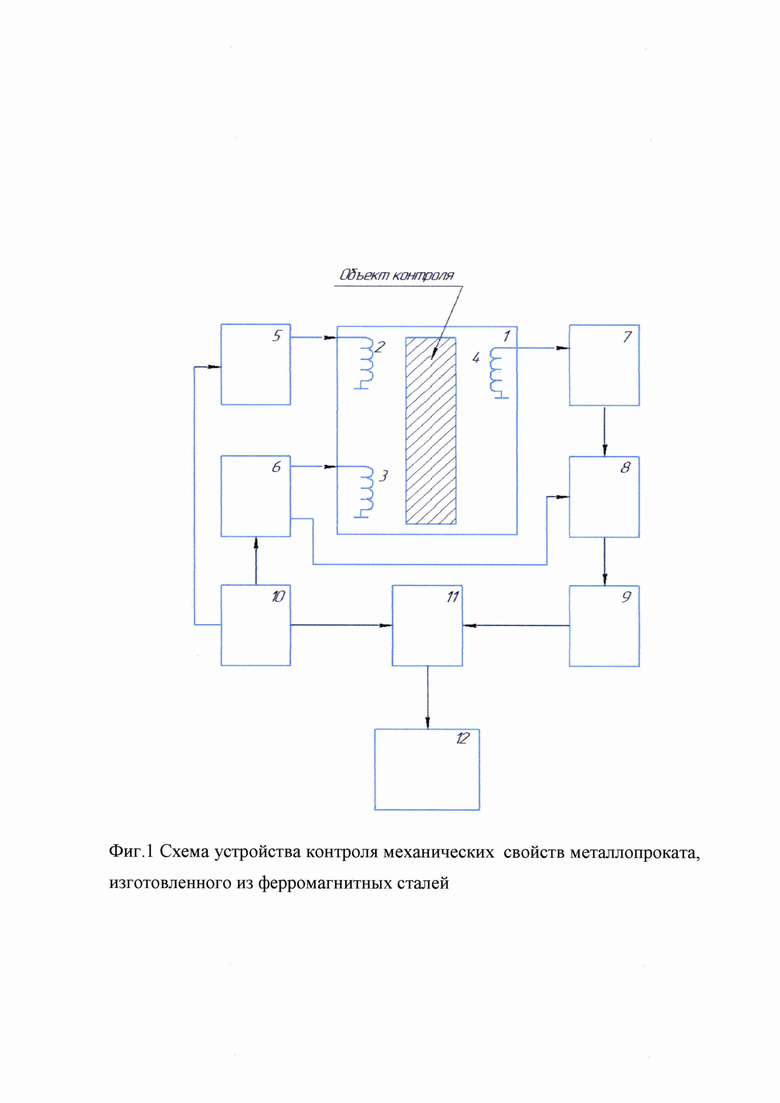

Кроме того, технические результаты обеспечиваются за счет использования устройства контроля механических свойств металлопроката, изготовленного из ферромагнитных сплавов, содержащего датчик, в состав которого входит катушка низкочастотного перемагничивания, соединенная с генератором низкочастотного тока, катушка высокочастотного намагничивания, соединенная с генератором высокочастотного тока, измерительная катушка, соединенная с усилителем, выход которого, в свою очередь, соединен со входом синхронного детектора, управляющий вход которого подключен к выходу генератора высокочастотного тока, выход синхронного детектора соединен с фильтром низких частот, причем генераторы низкочастотного и высокочастотного токов соединены с устройством управления, которое, в свою очередь, соединено с устройством обработки информации, соединенным с фильтром низких частот и устройством вывода информации.

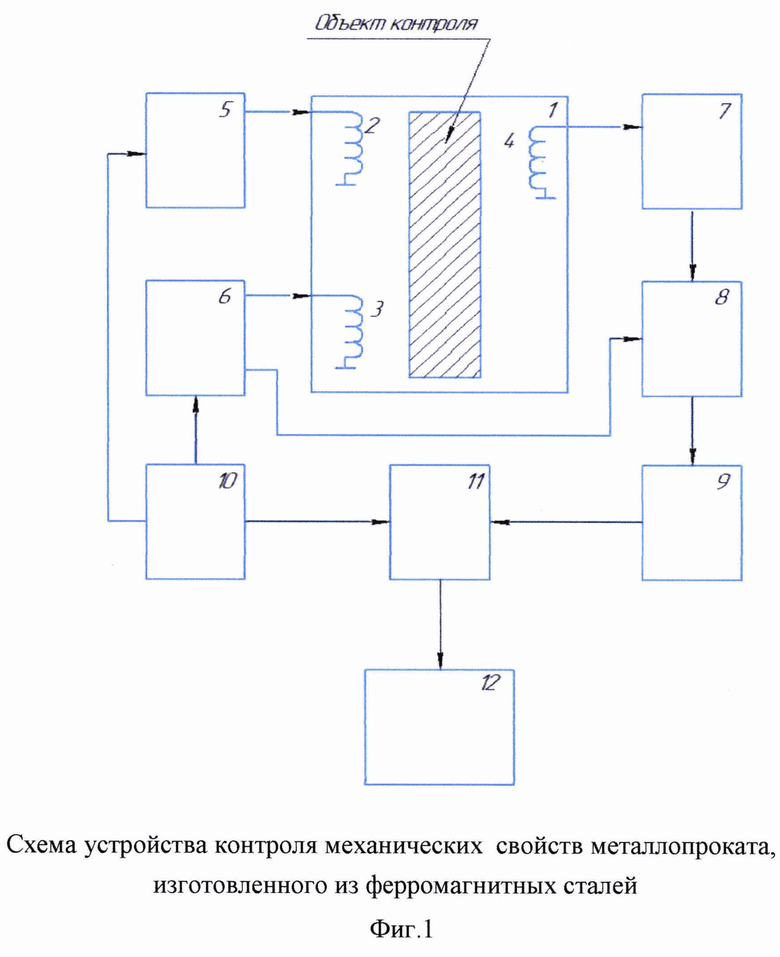

Фиг. 1 - Схема устройства контроля механических свойств металлопроката, изготовленного из ферромагнитных сплавов.

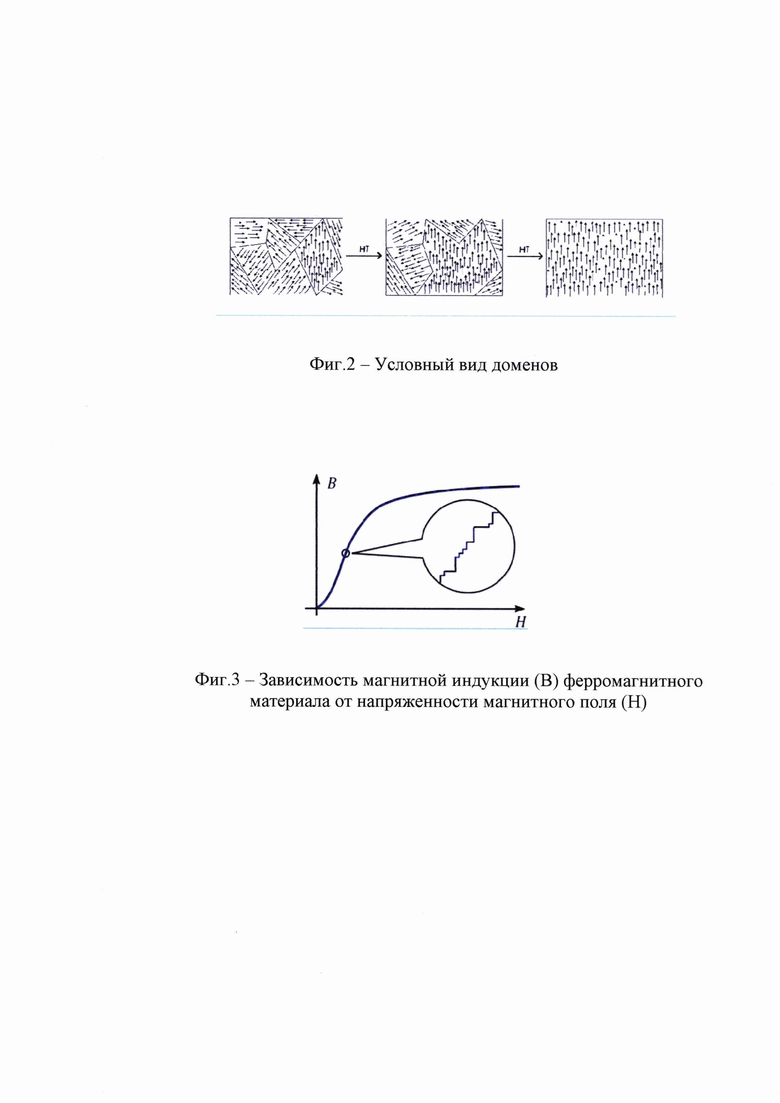

Фиг. 2 - Условный вид доменов.

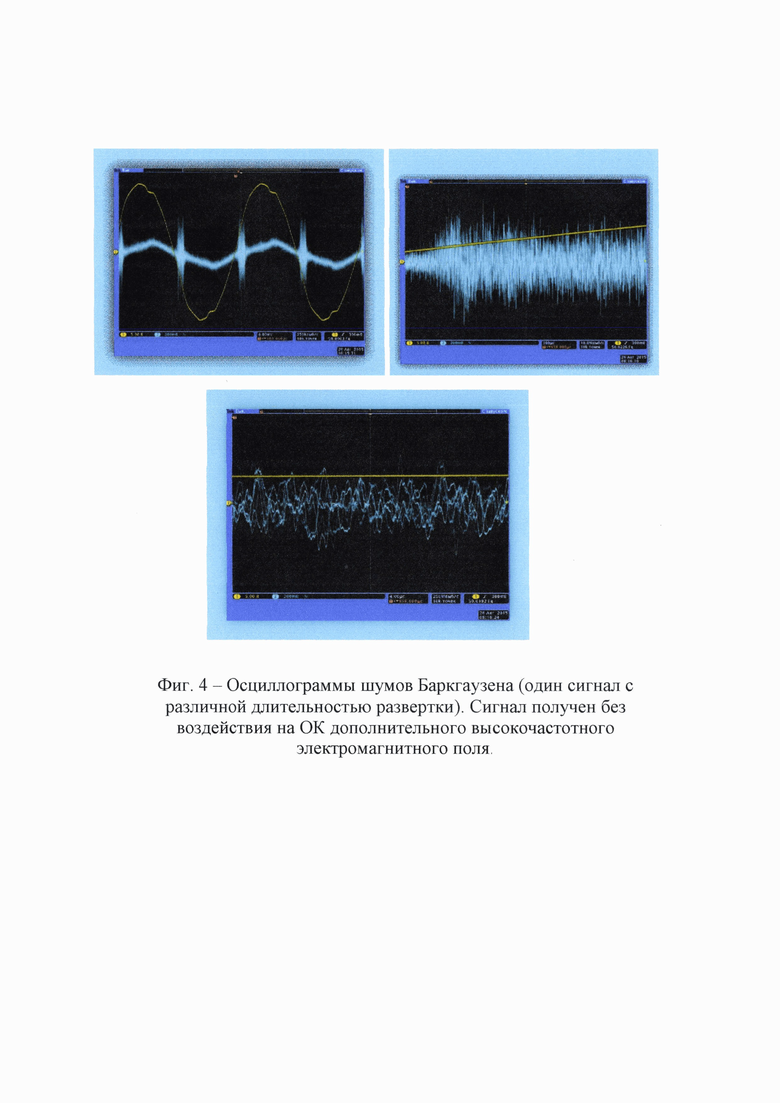

Фиг. 3 - Зависимость магнитной индукции (В) ферромагнитного материала от напряженности магнитного поля (Н).

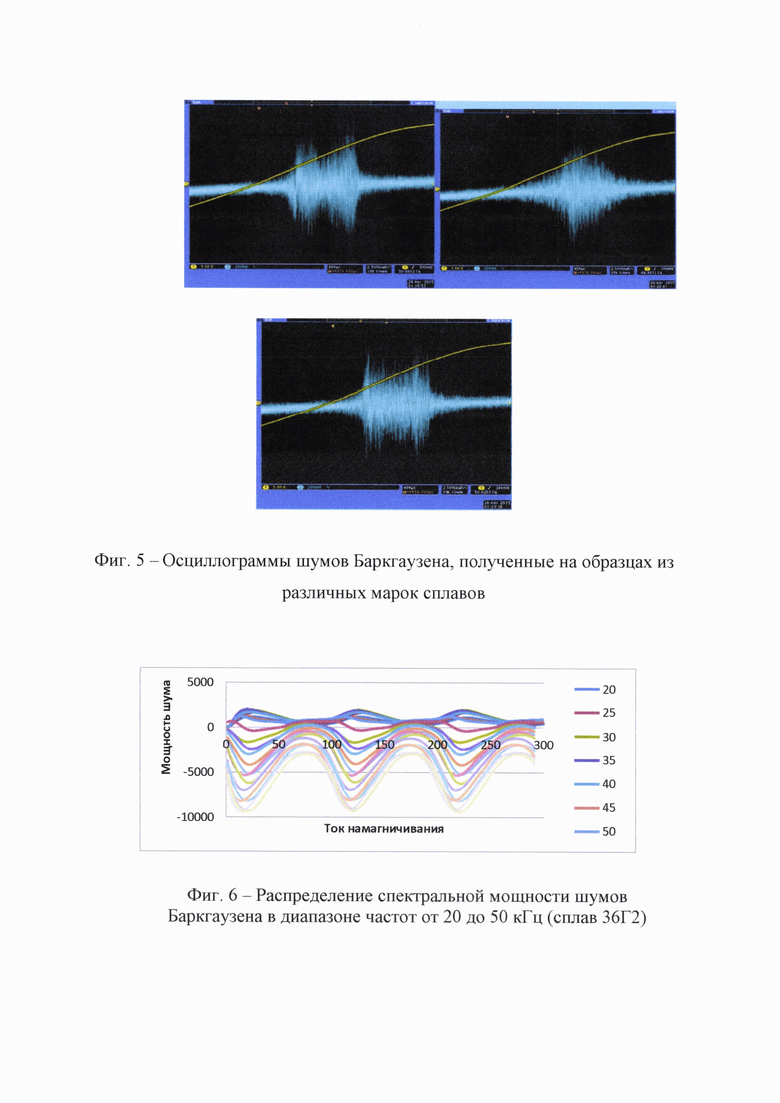

Фиг. 4 - Осциллограммы шумов Баркгаузена (один сигнал с различной длительностью развертки).

Амплитуда шумов Баркгаузена возрастает при уменьшении твердости и увеличении напряжения растяжения и, напротив, снижается при увеличении твердости и увеличении напряжения сжатия.

Фиг. 5 - Осциллограммы шумов Баркгаузена, полученные на образцах из различных марок сплавов.

Фиг. 6 - Распределение спектральной мощности шумов Баркгаузена в диапазоне частот от 20 до 70 кГц (сталь 36Г2).

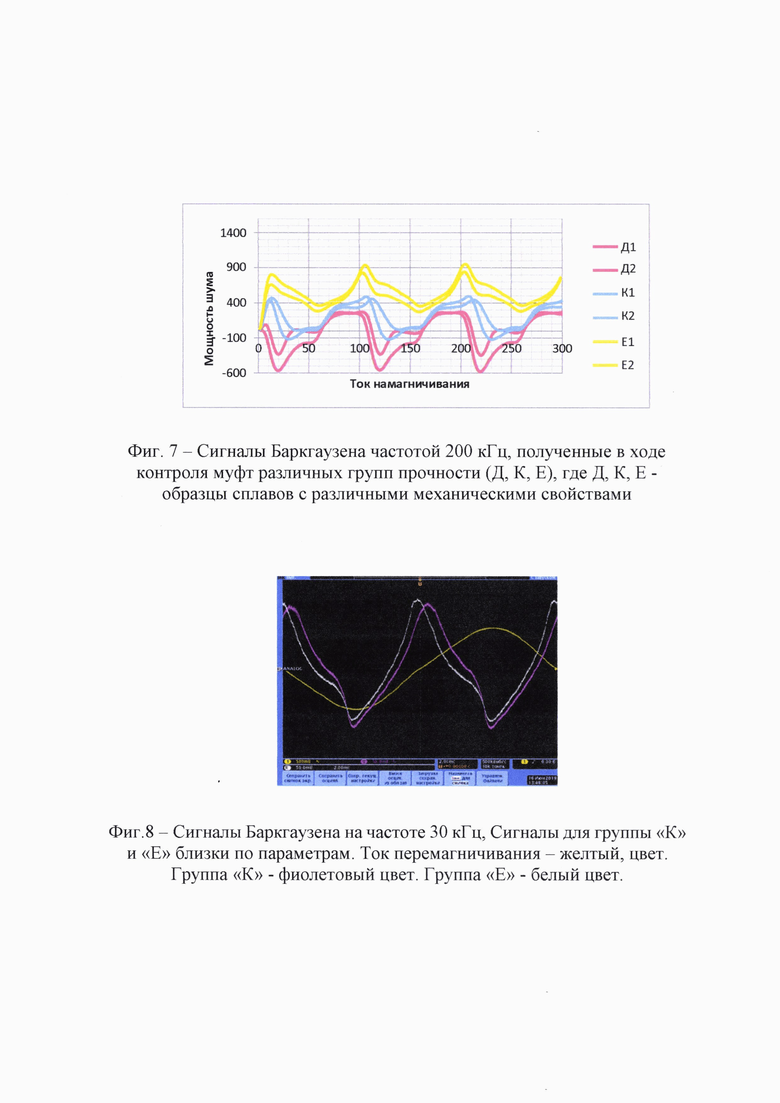

Фиг. 7 - Сигналы Баркгаузена частотой 50 кГц, полученные в ходе контроля муфт различных групп прочности (Д, К, Е), где Д, К, Е - образцы сплавов с различными механическими свойствами.

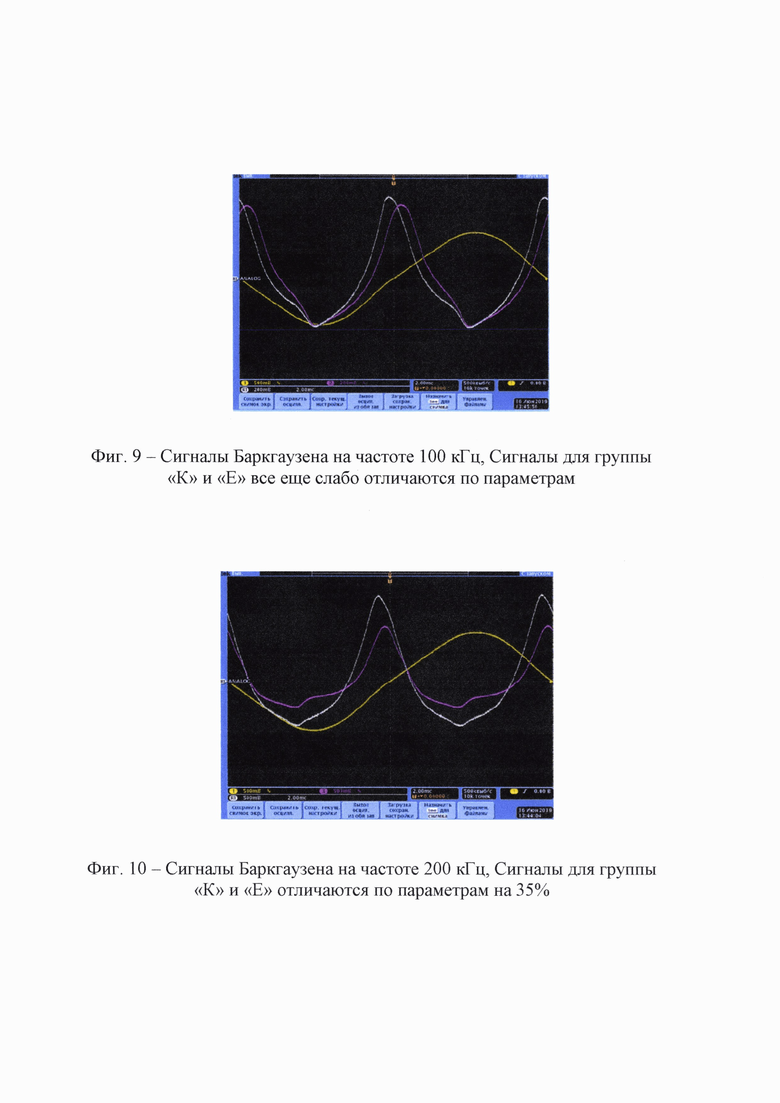

Фиг. 8 - Сигналы Баркгаузена на частоте 30 кГц, Сигналы для группы «К»и «Е» близки по параметрам.

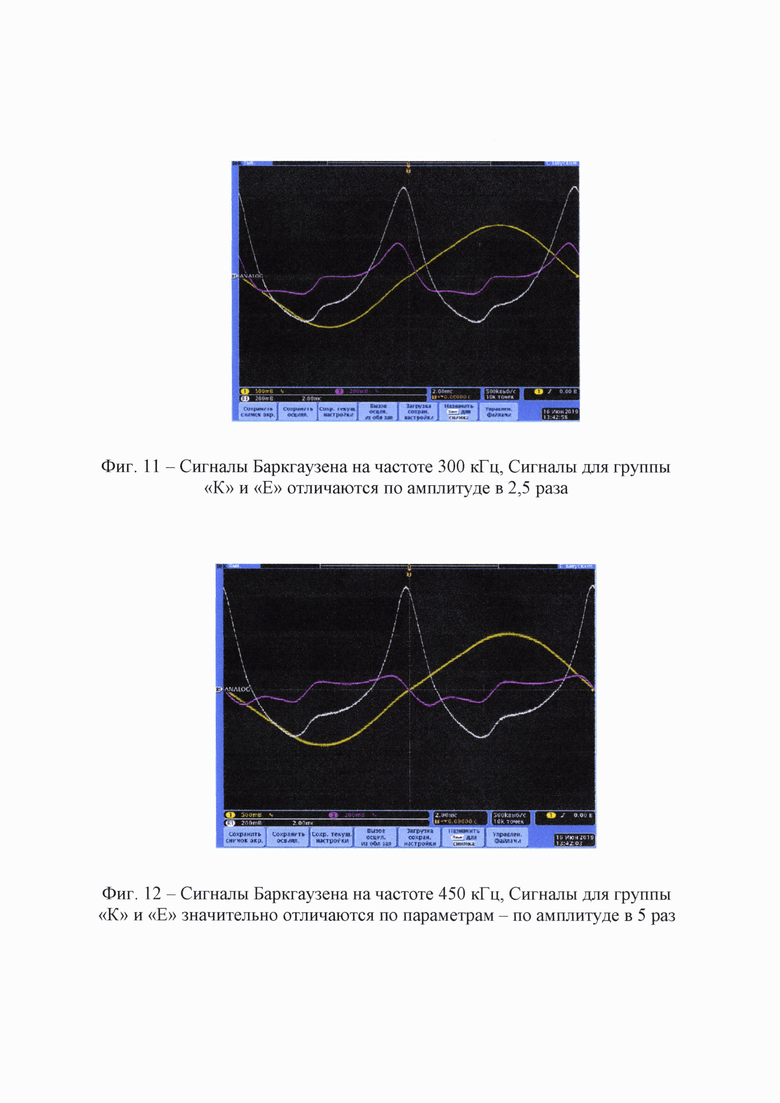

Фиг. 9 - Сигналы Баркгаузена на частоте 100 кГц, Сигналы для группы «К» и «Е» все еще слабо отличаются по параметрам.

Фиг. 10 - Сигналы Баркгаузена на частоте 200 кГц, Сигналы для группы «К» и «Е» отличаются по параметрам на 35%.

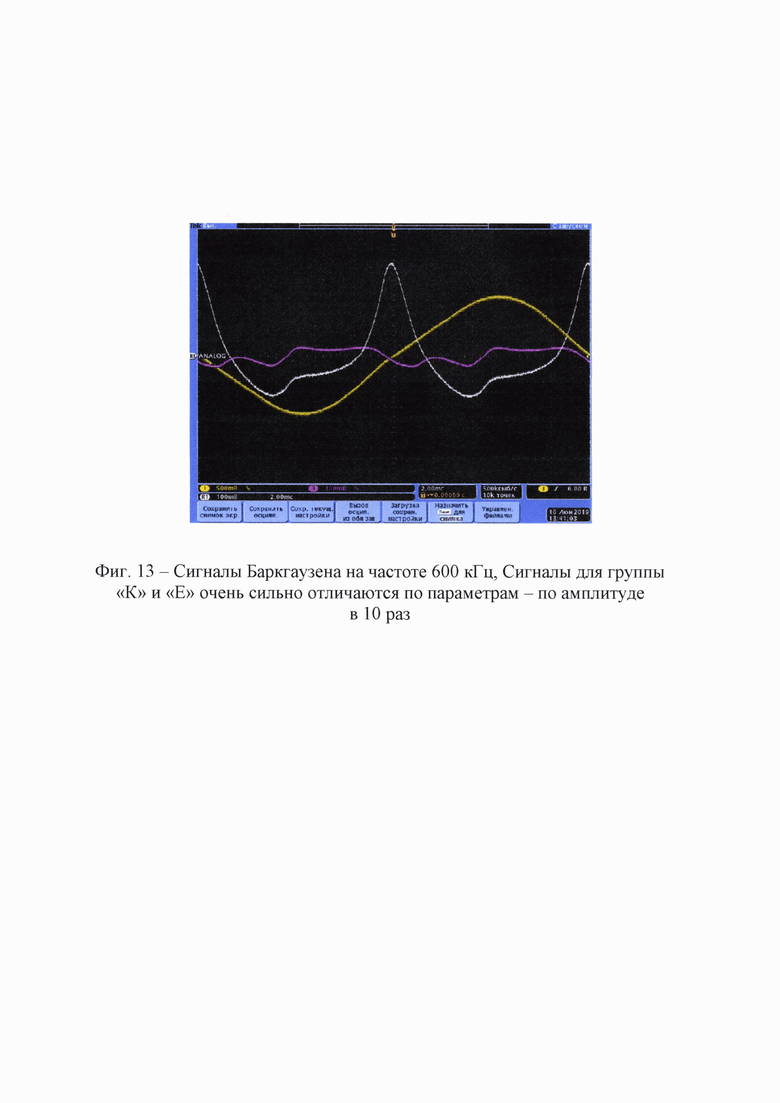

Фиг. 11 - Сигналы Баркгаузена на частоте 300 кГц, Сигналы для группы «К» и «Е» отличаются по амплитуде в 2,5 раза.

Фиг. 12 - Сигналы Баркгаузена на частоте 450 кГц, Сигналы для группы «К» и «Е» значительно отличаются по параметрам - по амплитуде в 5 раз.

Фиг. 13 - Сигналы Баркгаузена на частоте 600 кГц, Сигналы для группы «К» и «Е» очень сильно отличаются по параметрам - по амплитуде в 10 раз.

Заявленная группа изобретений реализуется следующим образом. Устройство для контроля механических свойств металлопроката, изготовленного из ферромагнитных сплавов, содержащее датчик 1 (фиг. 1), в состав которого входит катушка 2 низкочастотного перемагничивания, катушка 3 высокочастотного намагничивания, измерительная катушка 4. Причем, катушка 2 соединена с генератором 5 низкочастотного тока, катушка 3 соединена с генератором 6 высокочастотного тока, измерительная катушка 4 соединена с усилителем 7, выход которого, в свою очередь, соединен со входом синхронного детектора 8, управляющий вход которого подключен к выходу генератора 6, выход синхронного детектора 8 соединен с фильтром низких частот 9, причем генераторы низкочастотного 5 и высокочастотного 6 токов соединены с устройством управления 10, которое, в свою очередь, соединено с устройством обработки информации 11, соединенным с фильтром низких частот 9 и устройством вывода информации 12.

Датчик 1 размещается в непосредственной близости от объекта контроля из ферромагнитного металлического сплава, после подачи электрической энергии в устройство для контроля механических свойств металлопроката осуществляют циклическое перемагничивание материала объекта контроля путем генерации посредством катушки 2 и генератора 5 низкочастотного электромагнитного поля в диапазоне частот от 0,01 до 1000 Гц, при одновременном резонансном воздействии на объект контроля высокочастотным электромагнитным полем, генерируемым посредством катушки 3 и генератора 6, последовательно на одной из нескольких - не менее трех - дискретных частотах, выбранных в диапазоне частот от 20 кГц до 1000 кГц и связанных с размерами структурообразующих компонентов сплавов (доменов), воздействуя при этом избирательно на структурообразующие элементы объекта контроля - домены, что приводит к резонансным явлениям при их движении - вращении, в зависимости от размеров доменов и частоты воздействия, за счет чего получают повышение уровня амплитуды и упорядоченность получаемых из объекта контроля сигналов от шумов Баркгаузена, которые в дальнейшем подвергают обработке на частоте дискретного высокочастотного воздействия с помощью проведения синхронного детектирования, посредством синхронного детектора 8, соединенного с фильтром низких частот 9, затем, с помощью измерительной катушки 4, подключенной к усилителю 7, выявляют параметры спектральных составляющих шумов Баркгаузена - по частоте, амплитуде и фазе, на разных дискретных частотах резонансного высокочастотного воздействия, несущих информацию о размерах доменов и их количественному соотношению в металлических сплавах, определяющих структуру и механические свойства сплавов, которая в дальнейшем, посредством устройства обработки информации 11, подвергаются математической обработке для определения взаимосвязи параметров спектральных составляющих шумов Баркгаузена со структурой и механическими свойствами металлических сплавов, контроль и управление процессами осуществляется оператором посредством устройства управления 10 и устройства вывода информации 12.

Заявляемая группа изобретений основана на эффекте Баркгаузена, несущем глубинную информацию о структуре и механических свойствах металла ферромагнитных сплавов. Эффект Баркгаузена заключается в скачкообразном изменении намагниченности ферромагнитного вещества при монотонном и непрерывном внешнем воздействии (в частности, напряженности магнитного поля), при котором происходит перестройка доменной структуры материала. Скачкообразное изменение намагниченности приводит к появлению акустических и электромагнитных шумов.

Ферромагнитные металлические сплавы, как и другие ферромагнитные материалы, состоят из микроскопических магнитных областей - доменов, каждый из которых намагничен по определенному кристаллографическому направлению (фиг. 2). Домены отделяются друг от друга границами - доменными стенками. Помещение исследуемого материала в переменное магнитное поле вызывает движение границ доменов. Во время движения доменных стенок в катушке, расположенной рядом с материалом, возникают электрические шумоподобные импульсы, амплитуда которых является информативным параметром.

Возникновение скачков намагниченности обусловлено наличием различного рода неоднородностей, таких как инородные включения, дислокации, остаточные механические напряжения и т.д. Неоднородности препятствуют перестройке магнитной структуры, так как граница домена, смещаясь с изменением внешних условий, например, с увеличением напряженности магнитного поля (Н), встречает такую неоднородность и временно приостанавливает свое движение, несмотря на продолжение роста значения Н. При достижении некоторого увеличенного значения Н, доменная стенка рывком преодолевает препятствие, продвигаясь уже без увеличения поля. Из-за подобных препятствий кривая намагничивания ферромагнетика имеет ступенчатый характер (фиг. 3).

В процессе перестройки доменов под действием внешнего магнитного поля возникают акустические и электромагнитные шумы. В зависимости от структуры металла, шумы имеют различный характер.

Изучение шумов Баркгаузена позволяет получить достоверную информацию о напряженном или структурном состоянии исследуемого металла. Однако, «шумоподобность» получаемых сигналов создает определенные проблемы при их обработке, что приводит к достаточно низкой чувствительности и достоверности такого контроля.

Дело в том, что эффект Баркгаузена относится к структурно-чувствительным эффектам и на его параметры влияет множество причин, действующих как внутри материала, так и вне его. Отсюда вытекает сложность в интерпретации полученных данных, особенно применяя существующие аппаратные средства, использующие для снятия шумов Баркгаузена электромагнитные первичные преобразователи, позволяющие получить интегральные характеристики шумов Баркгаузена (фиг. 4).

Для решения данной проблемы были проведены комплексные научно-исследовательские работы в области изучения эффекта Баркгаузена, в результате которых были обнаружены физические закономерности, позволившие реализовать новый способ получения и обработки шумов Баркгаузена и технические средства для его реализации, позволяющие в значительной степени устранить проблему «расшифровки» собираемых данных.

Заявляемый способ основан на выполнении последовательного спектрального анализа шумов Баркгаузена с заданным шагом по анализируемой частоте (с любой дискретностью - от единиц Гц и выше). При этом контролируемый ферромагнитный материал в процессе перемагничивания относительно медленно изменяющимся магнитным полем (в диапазоне частот от единиц до сотен Гц), подвергается циклическому физическому воздействию на анализируемой частоте (в диапазоне частот от десятков до сотен кГц).

В результате наложения циклического физического воздействия на ферромагнитный материал, находящийся в поле перемагничивания, изменяется характер поведение доменов. Их движение становится более организованным (упорядоченным), носит групповой характер и сопровождается резонансными явлениями (фиг. 5).

Это приводит к многократному увеличению интенсивности шумов Баркгаузена именно на анализируемой частоте.

При этом спектральный анализатор синхронизирован по частоте с источником циклического воздействия. Кроме того, появляется возможность проведения не только амплитудно-частотного, но и фазо-частотного анализа шумов Баркгаузена.

Это, в свою очередь, значительно расширяет информативность контроля. Увеличение интенсивности и упорядочение шумов Баркгаузена в результате использования вышеописанного способа, позволяет получить более высокую достоверность контроля по сравнению с аналогами.

Заявляемое устройство позволяет получать дифференцированные данные о скачках Баркгаузена как по амплитуде, так и по частоте, с учетом параметров внешнего перемагничивающего магнитного поля. И, как следствие, получить качественную и количественную информацию о доменах - об их размерах, количестве и распределении. Что, в свою очередь, позволяет получить максимальную информацию о свойствах структуры металла, в том числе - о его механических характеристиках -пределе прочности, текучести и прочее.

Такой подход открывает возможность установления фундаментальных взаимосвязей между различными процессами, влияющими на работоспособность исследуемого металла (повышение напряженного состояния, упрочнение, наличие ликвационных зон, микротрещин и т.д.) и соответствующими чувствительными параметрами шумов Баркгаузена. При этом очевидно, что для различных сплавов, отличающихся как химическим составом, так и технологией производства, указанные взаимосвязи и чувствительные параметры будут отличаться, и их установление является составной частью предлагаемой технологии.

Так, на фиг. 6 представлено распределение спектральной мощности шумов Баркгаузена в диапазоне частот от 20 до 50 кГц.

В свою очередь, на фиг. 7 приведены сигналы Баркгаузена частотой 200 кГц, полученные в ходе контроля муфт различных групп прочности (Д, К, Е), из которых видно, что определение информативной частоты шумов Баркгаузена позволяет достоверно разделить металлы с различными свойствами.

Результат работы устройства для контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов дополнительно проиллюстрирован на фиг. 8-13. Спектральному анализу на различных частотах подвергались образцы сплавов группы прочности «К» (пурпурный цвет) и «Е» (белый цвет). Кривая поля перемагничивания - желтый цвет. Из приведенной информации следует, что при изменении частоты в диапазоне от 30 кГц до 600 кГц у сплава группы «К» (с низкими механическими свойствами) амплитуда шумов Баркгаузена падает и на частоте 600 кГц отличается на порядок по сравнению со сплавом группы «Е». Это свидетельствует о том, что структура сплавов значительно отличается - количество доменов с малыми размерами (источник высокочастотного шума) у сплава группы «Е» значительно больше, нежели у сплава группы «К».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля на основе магнитно-резонансного эффекта для определения наличия дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов, и устройство для его осуществления | 2024 |

|

RU2824299C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ РЕЛЬСОВЫХ ПЛЕТЕЙ В УСЛОВИЯХ НАЛИЧИЯ МАГНИТНЫХ И ТЕМПЕРАТУРНЫХ ПОЛЕЙ МЕТОДОМ ШУМОВ БАРКГАУЗЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2640492C1 |

| СПОСОБ МАГНИТНОЙ СТРУКТУРОСКОПИИ | 2005 |

|

RU2296340C1 |

| Преобразователь шумов Баркгаузена | 1982 |

|

SU1073688A1 |

| Способ магнитошумового контроляМЕХАНичЕСКиХ НАпРяжЕНий | 1979 |

|

SU819679A1 |

| Способ контроля физико-механических свойств ферромагнитных изделий | 1985 |

|

SU1259173A1 |

| Устройство для контроля ферромагнитных материалов | 1982 |

|

SU1043549A1 |

| Устройство для контроля ферромагнитных материалов | 1982 |

|

SU1043548A1 |

| Способ определения послойного распределения физико-механических свойств в поверхностно-упрочненных слоях из ферромагнитных материалов | 1990 |

|

SU1779989A1 |

| Устройство для неразрушающего контроля сжимающих механических напряжений в низкоуглеродистых сталях | 2017 |

|

RU2658595C1 |

Группа изобретений относится к контрольно-измерительной технике неразрушающей экспресс-диагностики и контролю структуры и механических свойств ферромагнитных металлических сплавов в части выявления изменений структуры металла в результате его старения. Изобретение основано на последовательном использовании электромагнитного метода измерения шумов Баркгаузена, выявлении спектральных составляющих шумов Баркгаузена и определении их взаимосвязи со структурой и механическими свойствами металлических сплавов.Техническими результатами являются обеспечение высокой достоверности контроля, а также получение максимальной информации о свойствах структуры металла, в том числе о его механических характеристиках - пределе прочности, текучести и прочее. 2 н.п. ф-лы, 13 ил.

1. Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов, заключающийся в том, что осуществляют циклическое перемагничивание материала объекта контроля (ОК) низкочастотным электромагнитным полем в диапазоне частот от 0,01 до 1000 Гц, при одновременном резонансном воздействии на ОК высокочастотным электромагнитным полем последовательно на одной из нескольких - не менее трех - дискретных частотах, выбранных в диапазоне от 20 кГц до 1000 кГц и связанных с размерами структурообразующих компонентов сплавов (доменов), получают повышение уровня амплитуды и упорядоченность получаемых из ОК сигналов от шумов Баркгаузена, которые в дальнейшем подвергают обработке на частоте дискретного высокочастотного воздействия с помощью проведения синхронного детектирования, затем выявляют параметры спектральных составляющих шумов Баркгаузена - по частоте, амплитуде и фазе, на разных дискретных частотах резонансного высокочастотного воздействия, несущих информацию о размерах доменов и их количественному соотношению в металлических сплавах, определяющих структуру и механические свойства сплавов, которая в дальнейшем подвергается математической обработке для определения взаимосвязи параметров спектральных составляющих шумов Баркгаузена со структурой и механическими свойствами металлических сплавов.

2. Устройство контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов, содержащее датчик, в состав которого входит катушка низкочастотного перемагничивания, соединенная с генератором низкочастотного тока, катушка высокочастотного перемагничивания, соединенная с генератором высокочастотного тока, измерительная катушка, соединенная с усилителем, выход которого, в свою очередь, соединен со входом синхронного детектора, управляющий вход которого подключен к выходу генератора высокочастотного тока, выход синхронного детектора соединен с фильтром низких частот, причем генераторы низкочастотного и высокочастотного токов соединены с устройством управления, которое, в свою очередь, соединено с устройством обработки информации, соединенным с фильтром низких частот и устройством вывода информации.

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ РЕЛЬСОВЫХ ПЛЕТЕЙ В УСЛОВИЯХ НАЛИЧИЯ МАГНИТНЫХ И ТЕМПЕРАТУРНЫХ ПОЛЕЙ МЕТОДОМ ШУМОВ БАРКГАУЗЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2640492C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ КОМПОНЕНТА, ИЗГОТОВЛЕННОГО ИЗ НАМАГНИЧИВАЕМОГО МАТЕРИАЛА | 2011 |

|

RU2573118C2 |

| СПОСОБ ОПТИМИЗАЦИИ ТОКА ПОДМАГНИЧИВАНИЯ ПРИ КОНТРОЛЕ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ МЕТОДОМ ШУМОВ БАРКГАУЗЕНА | 2010 |

|

RU2479838C2 |

| WO 2007116218 A1, 18.10.2007 | |||

| US 5992241 A1, 30.11.1999 | |||

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2012 |

|

RU2521114C1 |

Авторы

Даты

2023-11-21—Публикация

2023-09-29—Подача