Группа изобретений относится к области неразрушающего контроля при реализации магнитно-резонансного бесконтактного метода неразрушающего контроля за счет комбинации воздействия электромагнитных полей - низкочастотного и высокочастотного, для обнаружения дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов.

Многие средства дефектоскопии изделий промышленности базируются на получении информации об объекте контроля (далее ОК) путем намагничивания (перемагничивания) изделия и фиксации сигналов определенной природы с помощью измерительных датчиков. В первую очередь, это магнитные методы контроля (метод рассеяния магнитного потока, магнитопорошковый и магнитоиндукционный, феррозондовый, вихретоковый) и акустические - при возбуждении и приеме ультразвуковых колебаний.

Известны способы для контроля наличия дефектов в металлопрокате, изготовленном из ферромагнитных материалов и устройства для их осуществления, которые, в том числе, упоминаются в различных ГОСТ.

Известен феррозондовый метод дефектоскопии, раскрытый в справочнике «Неразрушающий контроль» под редакцией В.В. Клюева, т. 6. Москва, «Машиностроение», 2004, стр. 73.

Недостатком этого метода является низкая достоверность контроля, связанная с низким уровнем поля рассеяния на дефекте и нелинейной зависимостью этого уровня от расстояния между поверхностью датчика и поверхностью ОК. Особенно это критично при проведении дефектоскопии ОК с высоким уровнем шероховатости поверхности. Кроме того, для проведения контроля требуется использовать систему намагничивания и, при необходимости, систему размагничивания.

Известен магнитно-порошковый метод контроля, раскрытый в справочнике «Неразрушающие испытания», т. 2., под редакцией Р. Мак-Мастера, изд. «Энергия», 1965 г., стр. 28.

Недостатком этого метода является его трудоемкость, необходимость проведения процедуры намагничивания - размагничивания, использования расходных материалов.

Известен вихретоковый метод контроля, раскрытый в справочнике «Неразрушающие испытания», т. 2., под редакцией Р. Мак-Мастера, изд. «Энергия», 1965 г., стр. 109.

Недостатком этого метода является низкая достоверность контроля, связанная с низким уровнем поля рассеяния на дефекте и нелинейной зависимостью этого уровня от расстояния между поверхностью датчика и поверхностью ОК. Особенно это критично при проведении дефектоскопии ОК с высоким уровнем шероховатости поверхности. Кроме того, для проведения контроля требуется использовать систему намагничивания и, при необходимости, систему размагничивания.

Из уровня техники известна группа изобретений «Нелинейный ультразвуковой способ обнаружения трещин и их местоположений в твердом теле и устройство для его реализации» по патенту РФ 2280863 с датой публикации 27.07.2006, относящейся к неразрушающему контролю качества материалов и конструкций нелинейными акустическими методами и может быть использовано для обнаружения трещин в твердом теле, в частности в толстостенных конструкциях, листовых материалах, трубах.

Способ заключается в том, что в твердое тело излучают последовательность ультразвуковых импульсов, возбуждают в нем низкочастотный сигнал, приводящий к модуляции распространяющейся в твердом теле последовательности ультразвуковых импульсов, в последовательности принятых ультразвуковых импульсов выделяют области анализа для обнаружения в них трещин и исследуют спектральный состав принятых ультразвуковых импульсов в выделенных областях, а по присутствию в спектре гармоник определяют наличие трещин. Модуляцию трещин осуществляют периодической последовательностью одиночных акустических импульсов, создающих в твердом теле изменяющуюся последовательность распространяющихся акустических импульсов сжатия и разрежения, устанавливают задержку излучения акустических импульсов, обеспечивающую совпадение выделенной области исследования с нахождением в ней максимальных значений амплитуд акустических импульсов, определяют в спектральном составе принятых ультразвуковых импульсов в выделенных областях гармонику, и при превышении порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о размере трещин. Взаимодействие ультразвуковых импульсов и акустических импульсов осуществляют для угла взаимодействия, выбранного в диапазоне 0-360°. Излучение и прием ультразвуковых импульсов или излучение акустических импульсов осуществляют бесконтактно, или излучение и прием ультразвуковых импульсов и акустических импульсов осуществляют бесконтактно.

Фиксируют место ввода последовательности акустических импульсов и обеспечивают облучение ими значительного объема твердого тела, а место излучения и приема ультразвуковых импульсов последовательно изменяют.

Устройство для нелинейного ультразвукового обнаружения трещин и их местоположений в твердом теле содержит блок обработки информации, соединенный с ультразвуковым эхолокатором, который соединен с ультразвуковым преобразователем, причем синхронизирующий выход ультразвукового эхолокатора также соединен с блоком обработки информации, отличающееся тем, что в нем установлены последовательно соединенные блок задержки, блок изменения фазы и амплитуды, усилитель мощности и преобразователь акустических импульсов, при этом блок обработки информации соединен с блоком задержки, к которому подключен также синхронизирующий выход ультразвукового эхолокатора.

Блок обработки информации выполнен в виде последовательно соединенных детектора, аналого-цифрового преобразователя и компьютера.

Ультразвуковой преобразователь и преобразователь акустических импульсов объединены посредством согласующего элемента и установлены в общем корпусе, при этом блок обработки информации выполнен в виде последовательно соединенных детектора, устройства выборки-хранения, усилителя, синхронного детектора и индикатора, причем вход детектора подключен к выходу ультразвукового эхолокатора, и введены также регулятор задержки и регулятор задержки строба, входы которых объединены и подключены к синхронизирующему выходу ультразвукового эхолокатора, а выход регулятора задержки подключен к блоку задержки, выход регулятора задержки строба подключен к устройству выборки-хранения, при этом блок изменения фазы и амплитуды соединен с синхронным детектором.

Известно изобретение «Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов» по патенту РФ 2782884 с датой публикации 07.11.2022, относящееся к неразрушающему контролю материалов, предназначено для селективного определения глубины и механических свойств поверхностно упрочненного слоя и может применяться в таких областях техники, как машиностроение и металлообработка, черная металлургия, трубное производство, трубопроводный транспорт.

Техническая задача изобретения заключается в сокращении числа циклов перемагничивания. Способ селективного контроля глубины и качества поверхностного упрочнения включает в себя воздействие переменным магнитным полем на изделия, их перемагничивание по гистерезисному циклу или намагничивание по кривой намагничивания, определение значений параметров, по которым судят о качестве упрочнения. Перемагничивание производят по одному гистерезисному циклу и в качестве параметров, по которым судят о качестве упрочнения изделий, выбирают напряженность магнитного поля в промагничиваемой области объекта контроля и магнитный поток в магнитопроводе электромагнита при фиксированной величине электрического тока в намагничивающих катушках электромагнита. При этом измеряемые параметры должны одновременно находиться в заранее заданных пределах, выход за установленные пределы напряженности магнитного поля в промагничиваемой области объекта контроля свидетельствует о несоответствии требованиям по глубине упрочненного слоя, а выход за установленные пределы магнитного потока в магнитопроводе электромагнита свидетельствует о несоответствии требованиям к качеству упрочненного слоя.

В качестве параметров, по которым судят о качестве упрочнения изделий, выбирают напряженность магнитного поля в промагничиваемой области объекта контроля для фиксированной / заданной величины магнитного потока в магнитопроводе, при этом о глубине и качестве упрочненного слоя и о его качестве судят по линейной зависимости между напряженностью магнитного поля в промагничиваемой области объекта контроля и величиной контролируемого параметра.

Наиболее близкой группой изобретений является способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления по патенту РФ 2807964 с датой публикации 21.11.2023, относящаяся к контрольно-измерительной технике неразрушающей экспресс-диагностики и контроля структуры и механических свойств ферромагнитных металлических сплавов в части выявления изменений структуры металла в результате его старения, в том числе в результате воздействия внешней агрессивной газовой среды, основанном на электромагнитном методе измерения шумов Баркгаузена, и может быть использована при контроле качества изделий из ферромагнитных металлических сплавов.

Способ контроля механических свойств заключается в том, что осуществляют циклическое перемагничивание материала объекта контроля низкочастотным электромагнитным полем в диапазоне частот от 0,01 до 1000 Гц, при одновременном резонансном воздействии на ОК высокочастотным электромагнитным полем последовательно на одной из нескольких - не менее трех - дискретных частотах, выбранных в диапазоне от 20 кГц до 1000 кГц и связанных с размерами структурообразующих компонентов сплавов (доменов), получают повышение уровня амплитуды и упорядоченность получаемых из ОК сигналов от шумов Баркгаузена, которые в дальнейшем подвергают обработке на частоте дискретного высокочастотного воздействия с помощью проведения синхронного детектирования. Затем выявляют параметры спектральных составляющих шумов Баркгаузена - по частоте, амплитуде и фазе, на разных дискретных частотах резонансного высокочастотного воздействия, несущих информацию о размерах доменов и их количественному соотношению в металлических сплавах, определяющих структуру и механические свойства сплавов, которая в дальнейшем подвергается математической обработке для определения взаимосвязи параметров спектральных составляющих шумов Баркгаузена со структурой и механическими свойствами металлических сплавов.

Устройство контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов, содержит датчик, в состав которого входит катушка низкочастотного перемагничивания, соединенная с генератором низкочастотного тока, катушка высокочастотного перемагничивания, соединенная с генератором высокочастотного тока, измерительная катушка, соединенная с усилителем, выход которого, в свою очередь, соединен со входом синхронного детектора, управляющий вход которого подключен к выходу генератора высокочастотного тока, выход синхронного детектора соединен с фильтром низких частот, причем генераторы низкочастотного и высокочастотного токов соединены с устройством управления, которое, в свою очередь, соединено с устройством обработки информации, соединенным с фильтром низких частот и устройством вывода информации.

Недостатком технических решений, выбранных в качестве прототипа, является то, что они не предназначены для выявления дефектов сплошности.

Техническими задачами, на решение которых направлена заявленная группа изобретений, являются создание нового способа и устройства неразрушающего контроля дефектов металлопроката, изготовленного из ферромагнитных сплавов, на основе магнитно-резонансного эффекта, с целью получения сведений о наличии дефектов сплошности и локальной структурной неоднородности.

Техническими результатами, достигаемыми при использовании заявленной группы изобретений, являются:

1. Повышение чувствительности и достоверности контроля путем:

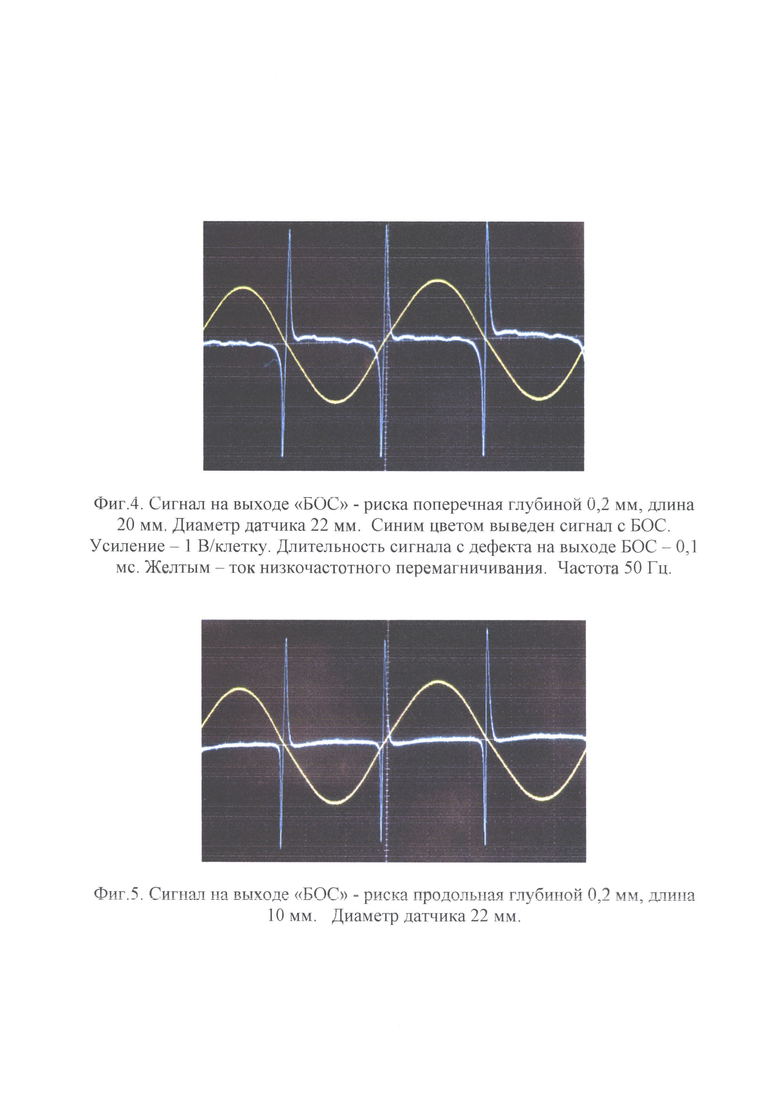

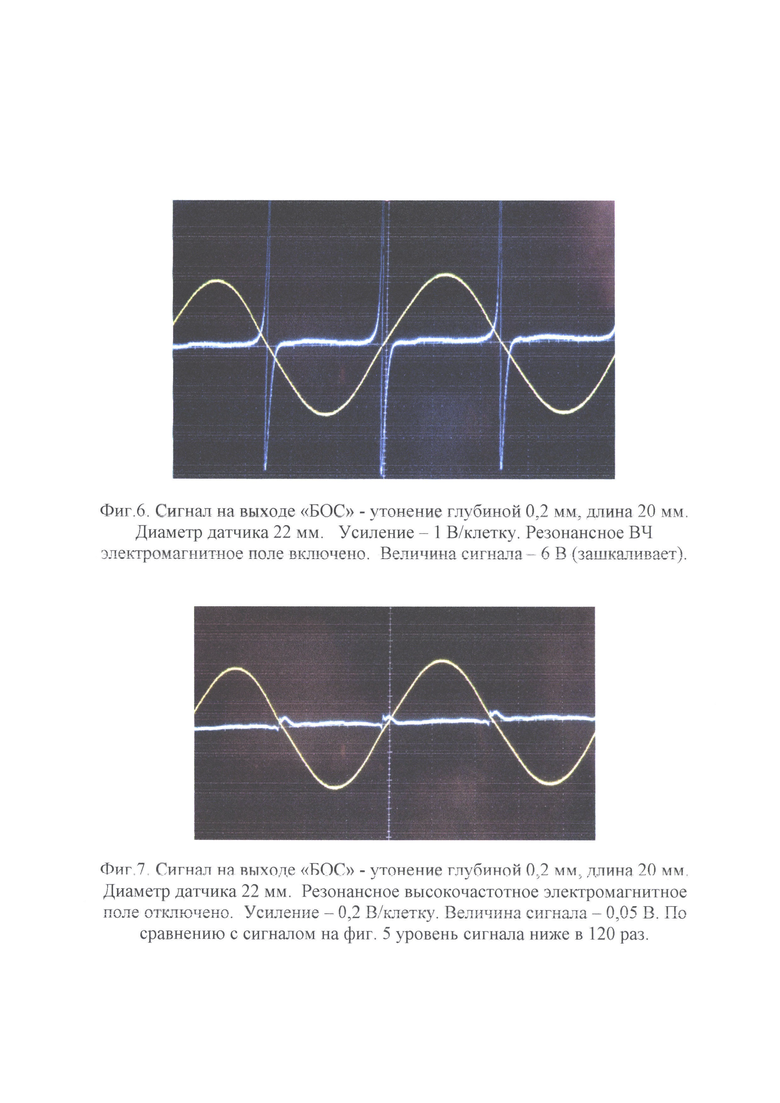

- повышения уровня сигналов от дефектов за счет использования резонансного воздействия на структурообразующие компоненты ферромагнитных сплавов. Уровень сигнала возрастает от 50 до 200 раз по сравнению с магнитоиндукционным способом контроля (при одинаковой конструкции датчиков). Отношение сигналов показано на фиг. 5 и фиг. 6. и составляет 120;

- за счет переноса сигналов от дефектов из низкочастотной области (связанной со скоростью перемещения датчика в зоне сканирования и параметрами дефекта) в высокочастотную область - частоту резонансного воздействия. ОК при этом фактически становится передатчиком электромагнитного излучения, работающим на частоте резонансного воздействия. Показано на фиг. 4. - длительность сигнала от дефекта - 0,1 мс. Результатом этого является отсутствие резкой зависимости уровня принимаемых сигналов от дефектов от расстояния между поверхностью датчика и поверхностью ОК. Кроме того, это позволяет, в сочетании с увеличением уровня сигналов от дефектов, получить возможность удаленного контроля от поверхности ОК.

2. Обеспечение возможности удаленного контроля от поверхности ОК, что, в свою очередь:

- позволяет проводить контроль датчиками проходного типа с повышенным внутренним диаметром (с зазором между внутренней поверхностью датчика и наружной поверхностью ОК) на значительном расстоянии датчиков от поверхности ОК - до 40 мм и более;

- позволяет проводить контроль изделий с разным сечением через датчики проходного типа;

- обеспечивает возможность контроля нарушений сплошности изделий, имеющих на концевых участках высаженные части, в частности насосные штанги, включая тело и галтели;

- обеспечивает отсутствие влияния полимерных покрытий на поверхности ОК на результат контроля.

3. Обеспечение независимости результата контроля от скорости перемещения ОК в зоне контроля, поскольку определяется частотой низкочастотного электромагнитного поля.

4. Отсутствие необходимости в размагничивании ОК после проведения контроля, так как контроль производится в переменном электромагнитном поле.

5. Возможность использования датчиков одного конструктива для выявления дефектов различной ориентации (риски продольные, поперечные, наклонные, глухие отверстия, утонения - для цилиндрических деталей, и прочее).

6. Возможность выявлять дефекты в виде рисок глубиной от 0,1 мм до 10 мм и более.

Технические результаты обеспечиваются за счет реализации способа неразрушающего контроля на основе магнитно-резонансного эффекта для определения наличия дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов, заключающегося в том, что на объект контроля (ОК) воздействуют низкочастотным перемагничивающим электромагнитным полем с частотой от 1 до 1000 Гц, при этом осуществляют контроль амплитуды и фазы этого поля, одновременно воздействуя на ОК высокочастотным электромагнитным полем с частотой от 20 до 1000 кГц, далее определяют частоту высокочастотного воздействия, при котором возникает максимальный резонанс от циклического движения структурообразующих компонентов сплава - с помощью, по меньшей мере, одного датчика, настроенного на частоту максимального резонансного воздействия, затем воздействуют на ОК высокочастотным электромагнитным полем на частоте максимального резонанса, при этом обеспечивая перемещение как датчиков, так и перемагничивающего поля в двух плоскостях по поверхности ОК, проводят обработку сигналов с датчиков с помощью синхронного детектирования, работающего на частоте максимального резонансного воздействия, полученные после синхронного детектирования сигналы и сигналы от системы определения местоположения датчиков относительно координат ОК, обрабатываются по заданному алгоритму, а конечный результат выводится в графическом варианте в виде уровней сигналов по амплитуде и фазе с привязкой к координатам ОК и параметрам поля низкочастотного перемагничивания.

Кроме того, технические результаты обеспечиваются за счет использования устройства неразрушающего контроля на основе магнитно-резонансного эффекта для определения наличия дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов, содержащее систему формирования электромагнитного поля, которая включает в себя катушку низкочастотного перемагничивания, соединенную с генератором низкочастотного тока, и катушку высокочастотного перемагничивания, соединенную с генератором высокочастотного тока, настроенного на частоту максимального резонансного воздействия и, по меньшей мере, один электромагнитный датчик, настроенный на частоту максимального резонансного воздействия, который содержит две измерительные катушки, включенные встречно и настроенные на частоту максимального резонансного воздействия при этом, каждый отдельный датчик соединен с отдельным усилителем и отдельным синхронным детектором, работающим на частоте максимального резонансного воздействия, вход которого подключен к выходу генератора высокочастотного тока, а выход соединен с блоком контроля амплитуды и фазы низкочастотного электромагнитного поля, причем датчик выполнен с возможностью его перемещения совместно с системой формирования электромагнитного поля, в двух плоскостях, по поверхности ОК. Также, устройство содержит блок управления, выходы которого соединены с входами генераторов высокочастотного и низкочастотного тока, а также с блоком обработки информации и сигналов (далее - БОС), который, в свою очередь, соединен с устройством вывода информации. Кроме того, устройство содержит систему определения координат перемещения системы формирования электромагнитного поля и датчика, соединенную с блоком обработки информации и сигналов.

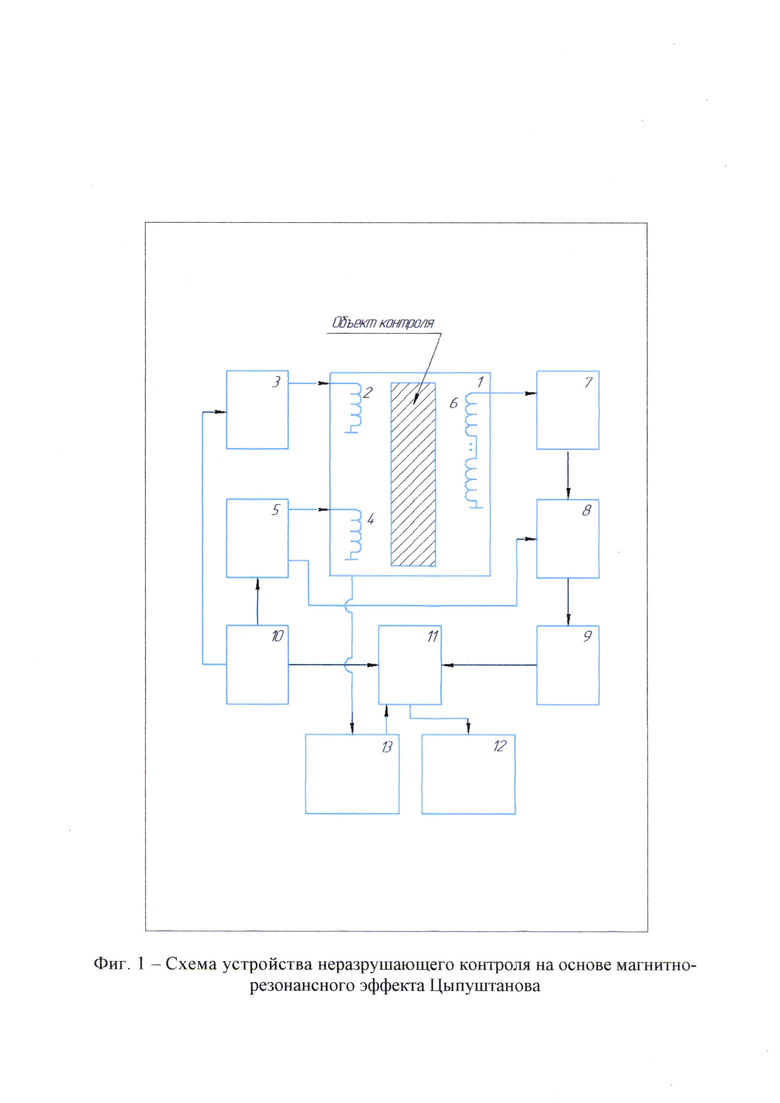

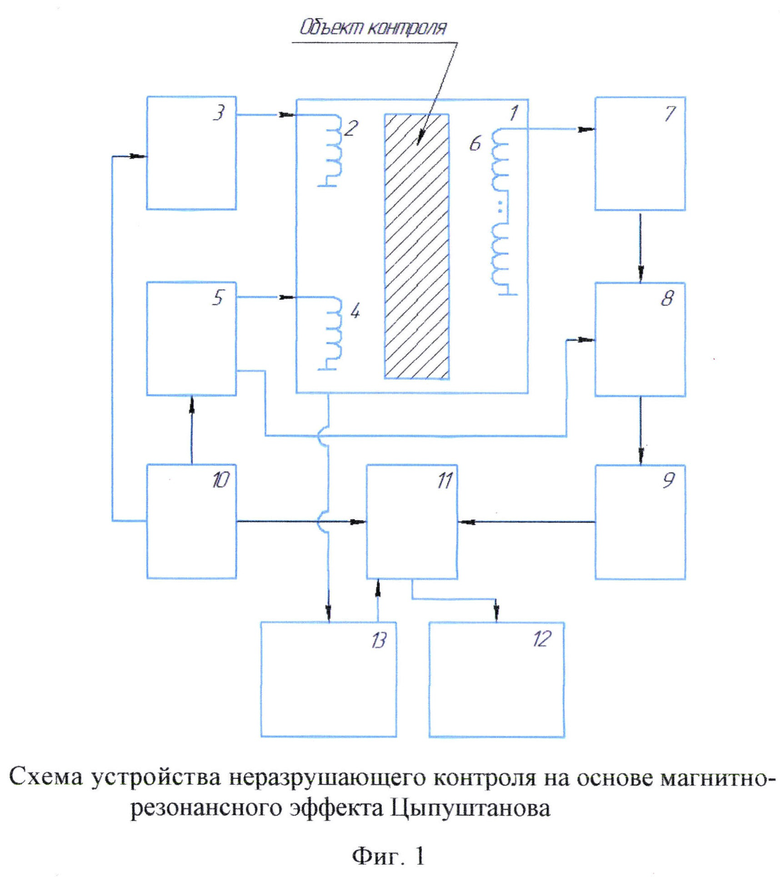

Фиг. 1 - Схема устройства неразрушающего контроля на основе магнитно-резонансного эффекта.

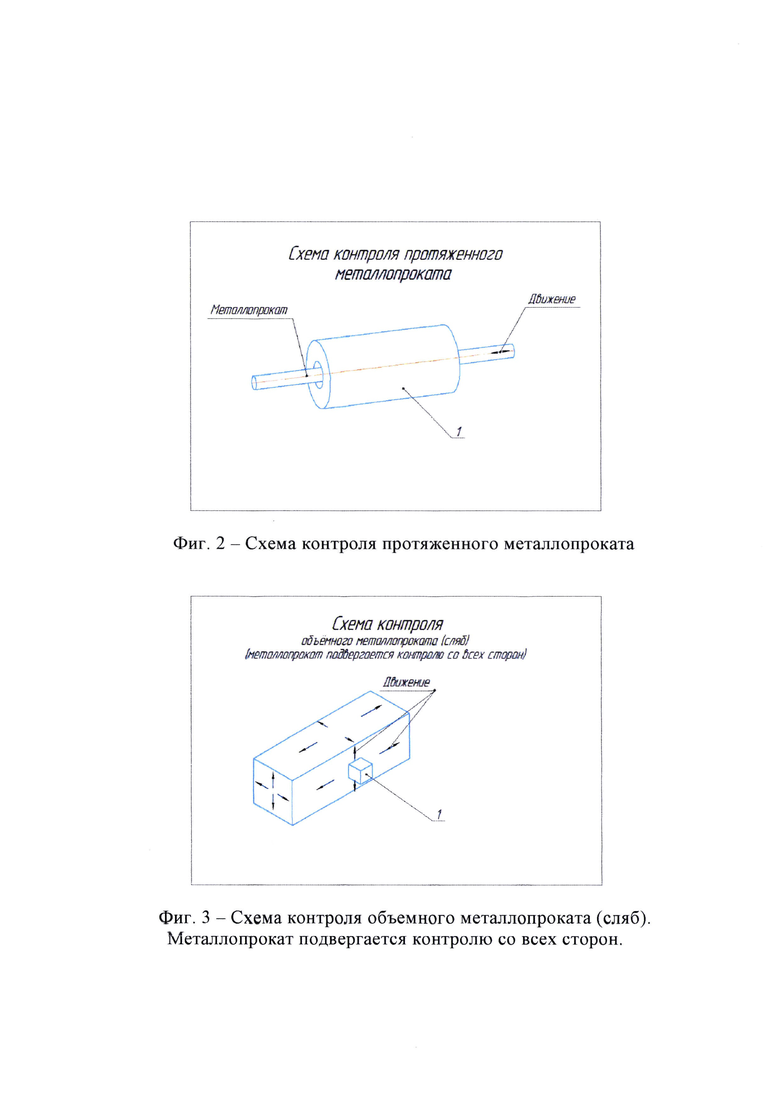

Фиг. 2 - Схема контроля протяженного металлопроката

Фиг. 3 - Схема контроля объемного металлопроката.

Фиг. 4 - Сигнал на выходе «БОС» - риска поперечная глубиной 0,2 мм, длина 20 мм. Диаметр датчика 22 мм. Синим цветом выведен сигнал с БОС. Усиление - 1 В/клетку. Длительность сигнала с дефекта на выходе БОС - 0,1 мс. Желтым - ток низкочастотного перемагничивания. Частота 50 Гц.

Фиг. 5 - Сигнал на выходе «БОС» - риска продольная глубиной 0,2 мм, длина 10 мм. Диаметр датчика 22 мм.

Фиг. 6 - Сигнал на выходе «БОС» - утонение глубиной 0,2 мм, длина 20 мм. Диаметр датчика 22 мм. Усиление - 1 В/клетку. Резонансное ВЧ электромагнитное поле включено. Величина сигнала - 6 В (зашкаливает).

Фиг. 7 - Сигнал на выходе «БОС» - утонение глубиной 0,2 мм, длина 20 мм. Диаметр датчика 22 мм. Резонансное высокочастотное электромагнитное поле отключено. Усиление - 0,2 В/клетку. Величина сигнала - 0,05 В. По сравнению с сигналом на фиг. 5 уровень сигнала ниже в 120 раз.

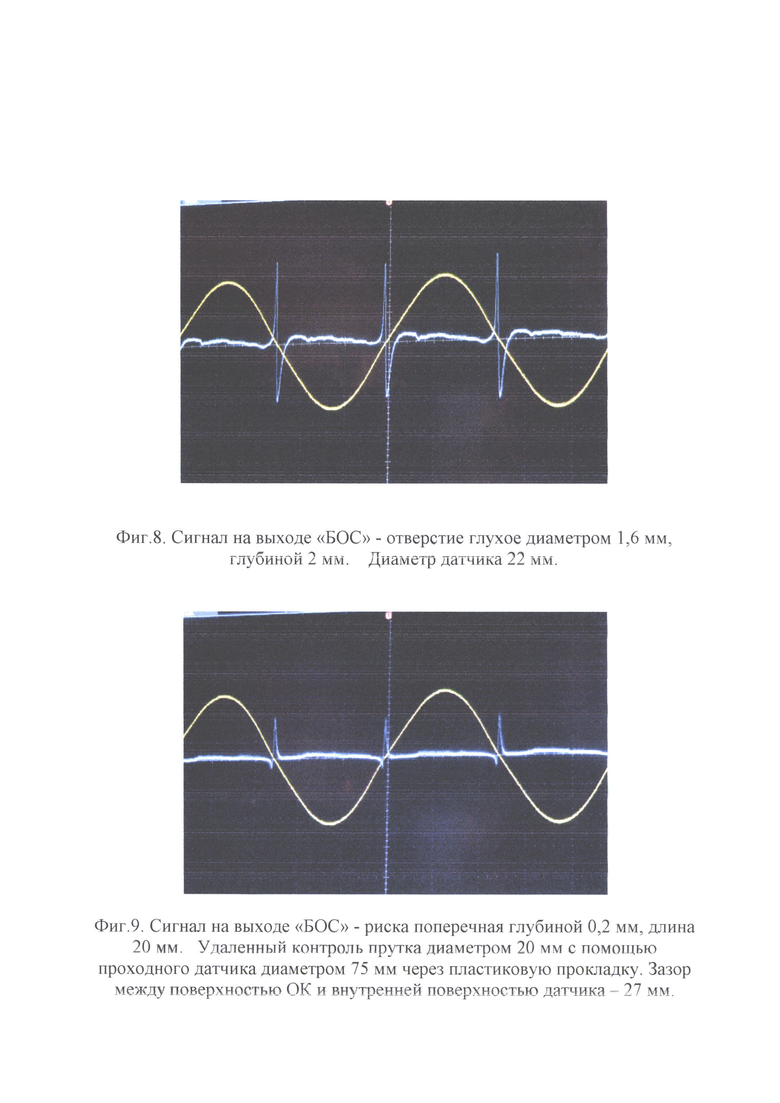

Фиг. 8 - Сигнал на выходе «БОС» - отверстие глухое диаметром 1,6 мм, глубиной 2 мм. Диаметр датчика 22 мм.

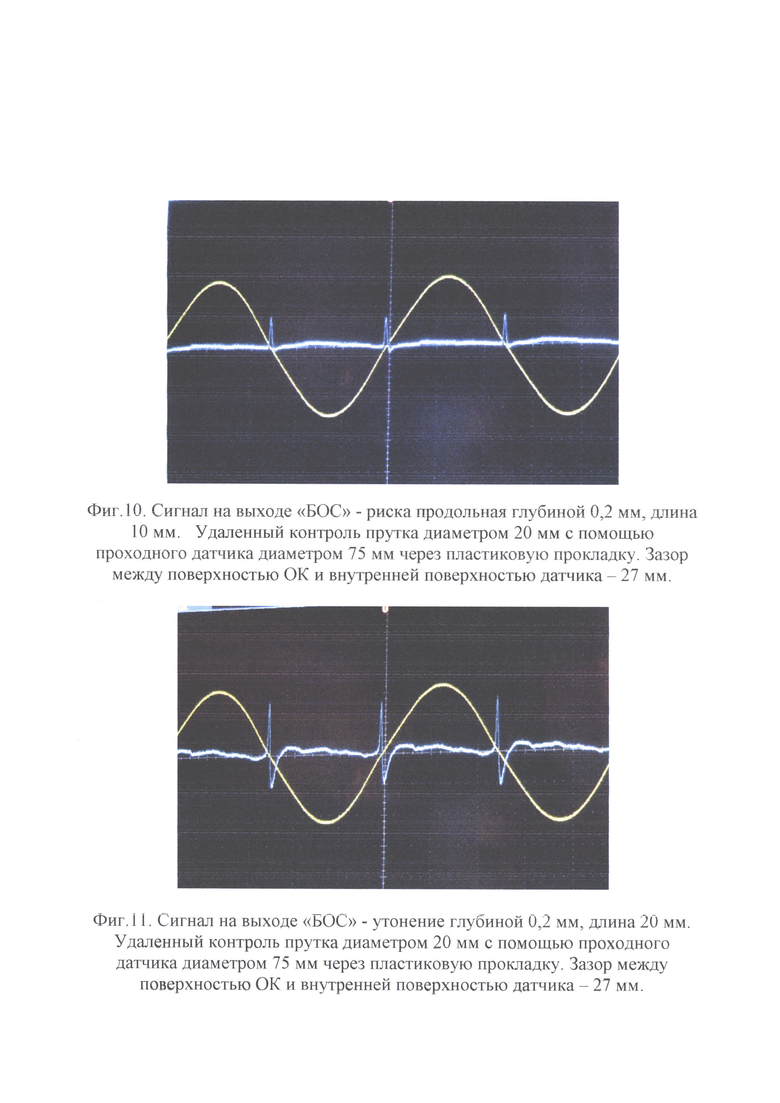

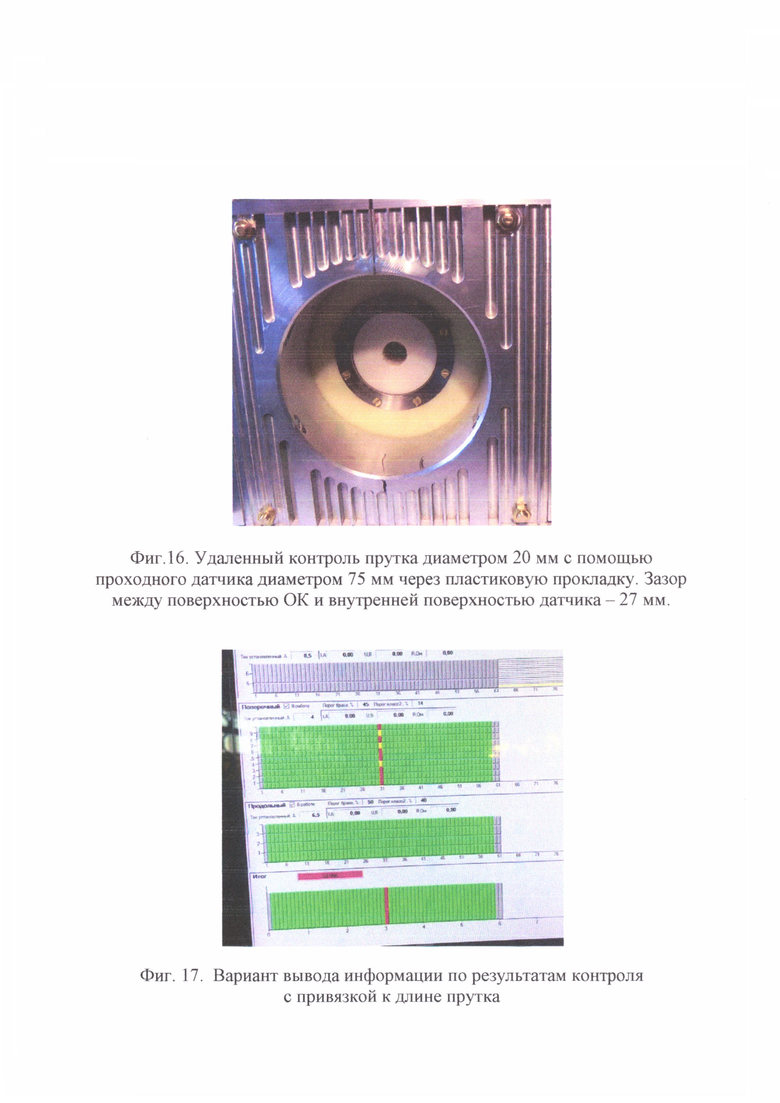

Фиг. 9 - Сигнал на выходе «БОС» - риска поперечная глубиной 0,2 мм, длина 20 мм. Удаленный контроль прутка диаметром 20 мм с помощью проходного датчика диаметром 75 мм через пластиковую прокладку. Зазор между поверхностью ОК и внутренней поверхностью датчика - 27 мм.

Фиг. 10 - Сигнал на выходе «БОС» - риска продольная глубиной 0,2 мм, длина 10 мм. Удаленный контроль прутка диаметром 20 мм с помощью проходного датчика диаметром 75 мм через пластиковую прокладку. Зазор между поверхностью ОК и внутренней поверхностью датчика - 27 мм.

Фиг. 11 - Сигнал на выходе «БОС» - утонение глубиной 0,2 мм, длина 20 мм. Удаленный контроль прутка диаметром 20 мм с помощью проходного датчика диаметром 75 мм через пластиковую прокладку. Зазор между поверхностью ОК и внутренней поверхностью датчика - 27 мм.

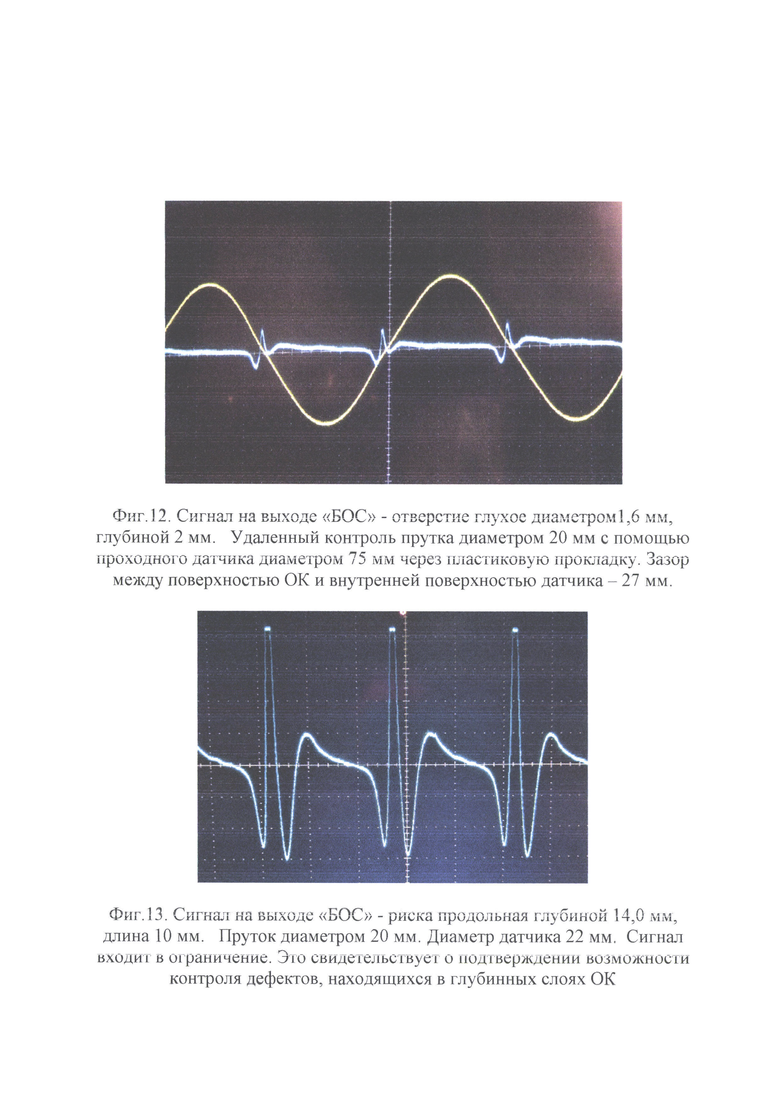

Фиг. 12 - Сигнал на выходе «БОС» - отверстие глухое диаметром 1,6 мм, глубиной 2 мм. Удаленный контроль прутка диаметром 20 мм с помощью проходного датчика диаметром 75 мм через пластиковую прокладку. Зазор между поверхностью ОК и внутренней поверхностью датчика - 27 мм.

Фиг. 13 - Сигнал на выходе «БОС» - риска продольная глубиной 14,0 мм, длина 10 мм. Пруток диаметром 20 мм. Диаметр датчика 22 мм. Сигнал входит в ограничение. Это свидетельствует о подтверждении возможности контроля дефектов, находящихся в глубинных слоях ОК.

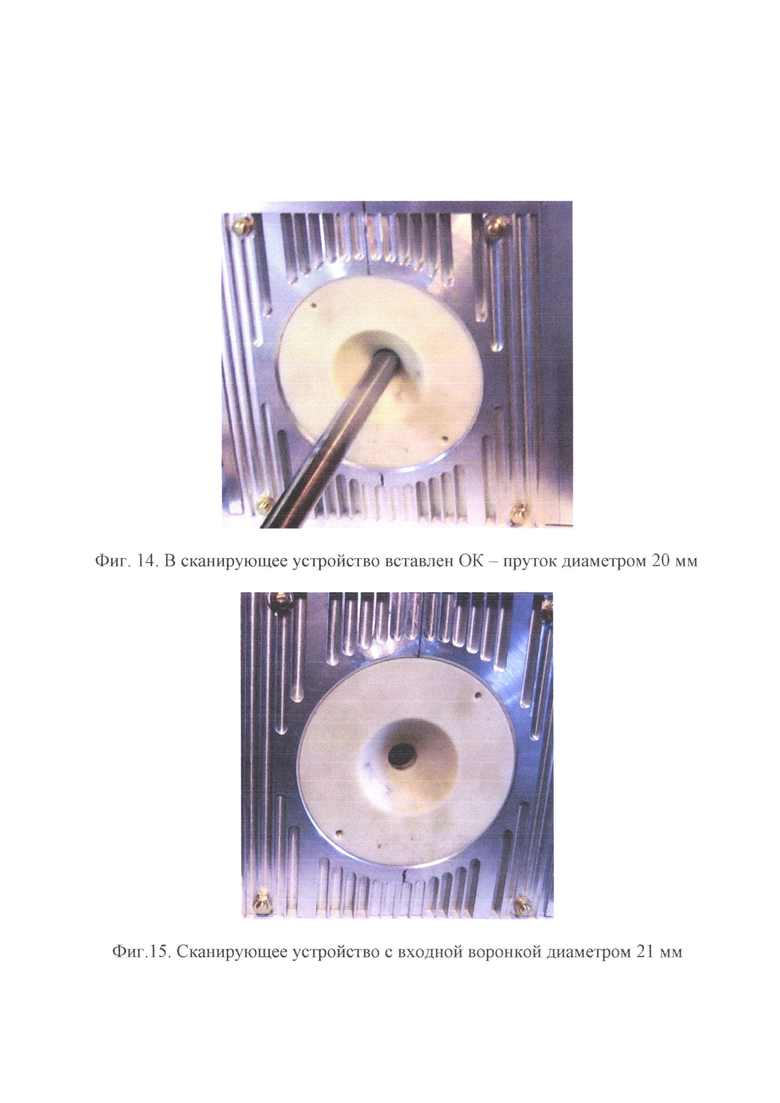

Фиг. 14 - В сканирующее устройство вставлен ОК - пруток диаметром 20 мм.

Фиг. 15 - Сканирующее устройство с входной воронкой диаметром 21 мм.

Фиг. 16 - Удаленный контроль прутка диаметром 20 мм с помощью проходного датчика диаметром 75 мм через пластиковую прокладку. Зазор между поверхностью ОК и внутренней поверхностью датчика - 27 мм.

Фиг. 17 - Вариант вывода информации по результатам контроля с привязкой к длине прутка.

Заявленная группа изобретений реализуется следующим образом.

Устройство неразрушающего контроля на основе магнитно-резонансного эффекта содержит систему 1 формирования электромагнитного поля, которая включает в себя катушку 2 низкочастотного перемагничивания, соединенную с генератором 3 низкочастотного тока, и катушку 4 высокочастотного перемагничивания, соединенную с генератором 5 высокочастотного тока, настроенного на частоту максимального резонансного воздействия и, по меньшей мере, один электромагнитный датчик 6, настроенный на частоту максимального резонансного воздействия, который содержит две измерительные катушки, включенные встречно и настроенные на частоту максимального резонансного воздействия, при этом, каждый отдельный датчик 6 соединен с отдельным усилителем 7 и отдельным синхронным детектором 8, работающим на частоте максимального резонансного воздействия, вход которого подключен к выходу генератора 5 высокочастотного тока, а выход соединен с блоком 9 контроля амплитуды и фазы низкочастотного электромагнитного поля, причем датчик 6 выполнен с возможностью его перемещения совместно с системой 1 формирования электромагнитного поля, в двух плоскостях, по поверхности ОК. Также, устройство содержит блок 10 управления, выходы которого соединены с входами генераторов 3 и 5, а также с блоком 11 обработки информации и сигналов, который, в свою очередь, соединен с устройством 12 вывода информации. Кроме того, устройство содержит систему 13 определения координат перемещения системы 1 формирования электромагнитного поля и датчика 6, соединенную с блоком 11 обработки информации и сигналов.

ОК размещается на расстоянии до 40 мм и более от датчика 6, после подачи электрической энергии в устройство неразрушающего контроля ОК подвергается воздействию комбинации электромагнитных полей, генерируемых системой 1 формирования электромагнитного поля - низкочастотного, посредством катушки 2 и генератора 3 и высокочастотного, посредством катушки 4 и генератора 5. При этом низкочастотное поле обеспечивает перемагничивание материала ОК по частной или предельной петле гистерезиса. Частота высокочастотного поля определяется на предварительной стадии контроля путем воздействия на ОК электромагнитным излучением (в диапазоне от 20 до 1000 кГц) и получением реакции ОК на это воздействие. Поскольку в ОК содержаться структурообразующие компоненты, которые разделяются на группы в зависимости от их размеров и количества, то каждая группа структурообразующих компонентов имеет определенную частоту, на которой происходит их циклическое резонансное движение. При высокочастотном воздействии выбирается та частота, на которой реакция группы структурообразующих компонентов сплава имеет максимальной взаимодействие в виде электромагнитного излучения, возникающего при взаимодействии структурообразующих компонентов друг с другом. Эта частота в дальнейшем и используется при проведении контроля. Для большинства конструкционных сталей эта частота находится в диапазоне от 30 до 500 кГц. Далее, при перемагничивании материала ОК полем низкой частоты в зоне петли гистерезиса, близкой к коэрцитивной силе, при одновременном воздействии ВЧ полем, происходит резкий резонансный отклик на частоте резонансного воздействия. Этот отклик превышает по уровню сигнала от ОК в 80-200 раз сигнал, в случае отсутствии высокочастотного воздействия. Электромагнитное воздействие на частоте резонанса группы структурообразующих компонентов приводит к их резкой активации и циклическому движению в поверхностном и подповерхностном слоях ОК. Это движение приводит далее к возникновению акустических волн, возникающих вследствие трения границ структурообразующих компонентов сплава друг об друга. Акустические волны - на частоте резонансного воздействия - также носят резонансный характер и не имеют, в отличии от электромагнитного излучения, ограничений по распространению внутри объема ОК. В результате акустические волны пронизывают весь объем ОК и далее выходят на его поверхность, неся при этом информацию о сплошности, ее аномалиях и структурных локальных неоднородностях в ОК. Выйдя на поверхность ОК, акустические волны передают часть своей энергии в электромагнитное излучение, которое и принимается электромагнитным датчиком 6, который в процессе контроля перемещается совместно с системой 1 формирования электромагнитного поля в двух плоскостях по поверхности ОК. При этом сигнал от ОК имеет частоту высокочастотного воздействия - порядка 30-300 кГц, промодулированный параметрами обнаруженных неоднородностей. Сигнал на указанной частоте обеспечивает его распространение на более значительное расстояние от поверхности ОК до поверхности датчика 6 - до 40 мм и более. ОК работает как передатчик электромагнитного излучения на частоте резонансного воздействия. Описанное двойное преобразование -электромагнитного воздействия в акустическое и наоборот, позволяет решить две проблемы - сканирование всего объема ОК и передачи полученного в результате сканирования ОК сигнала на значительное расстояние от поверхности ОК. Принимаемый настроенным на частоту высокочастотного воздействия датчиком 6 сигнал, подвергается далее обработке синхронным детектором 8 с помощью синхронного детектирования, работающего также на частоте воздействия. Это позволяет выделять сигнал, связанный исключительно с частотой воздействия, позволяет минимизировать сторонние электромагнитные помехи и улучшить отношение сигнал/шум, что иллюстрируется на нижеприведенных фигурах 4, 5, 6, 7, 8, 9, 10, 11. Геометрические и структурные несовершенства в ОК в виде трещин, утонений, отверстий и прочее, излучают разный уровень сигнала, что и позволяет, в конечном итоге, выявлять эти несовершенства в процессе математической обработки, посредством блока 11 обработки информации и сигналов, полученных от синхронного детектора 8 после синхронного детектирования и системы 13 определения координат перемещения системы 1 формирования электромагнитного поля и датчика 6. Необходимым условием для реализации вышеизложенного способа является обеспечение высокого уровня воздействия высокочастотным электромагнитным полем на ОК достаточной величины - не менее +/- 15% от значения коэрцитивной силы. Чем больше величина поля ВЧ перемагничивания - тем глубже будет уровень проникновения электромагнитного поля в ОК, тем более значимым будет уровень полезного сигнала. Конечный результат контроля выводится с блока 11 обработки информации и сигналов на устройство 12 вывода информации в графическом варианте в виде уровней сигналов по амплитуде и фазе с привязкой к координатам ОК и параметрам поля низкочастотного перемагничивания (показано на фиг. 15), контроль и управление процессами осуществляется оператором посредством блока 10 управления.

Повышение чувствительности и достоверности контроля достигается путем повышения уровня сигналов от дефектов за счет использования резонансного воздействия на структурообразующие компоненты ферромагнитных сплавов. Уровень сигнала возрастает от 50 до 200 раз по сравнению с магнитоиндукционным способом контроля (при одинаковой конструкции датчиков). Отношение сигналов показано на фиг. 6 и фиг. 7 и составляет 120. Кроме того, повышение чувствительности и достоверности контроля достигается за счет переноса сигналов от дефектов из низкочастотной области (связанной со скоростью перемещения датчика в зоне сканирования и параметрами дефекта) в высокочастотную область -частоту резонансного воздействия. ОК при этом фактически становится передатчиком электромагнитного излучения, работающим на частоте резонансного воздействия (показано на фиг. 4 - длительность сигнала от дефекта составляет 0,1 мс). Результатом этого является слабая зависимость уровня принимаемых сигналов от дефектов от расстояния между поверхностью датчика и поверхностью ОК, что позволяет, в сочетании с увеличением уровня сигналов от дефектов, получить возможность удаленного контроля от поверхности ОК. Эта возможность, в свою очередь:

- позволяет проводить контроль датчиками проходного типа с повышенным внутренним диаметром (с зазором между внутренней поверхностью датчика и наружной поверхностью ОК) - на значительном расстоянии датчиков от поверхности ОК - до 40 мм (показано на фигурах 9, 10, 11, 12);

- позволяет проводить контроль изделий с разным сечением через датчики проходного типа. Например, широко используемые в нефтедобывающей промышленности насосные штанги имеют высаженные концы и наплавленные скребки - центраторы. Оборудование, основанное на предлагаемом способе, позволяет проводить контроль штанг проходными датчиками с внутренним диаметром, незначительно превышающим диаметр скребков. Кроме того, возможен контроль нарушений сплошности изделий, имеющих на концевых участках высаженные части, в частности насосные штанги, включая тело и галтели;

- обеспечивает отсутствие влияния полимерных покрытий на поверхности ОК на результат контроля (показано на фиг. 11).

Использование: для определения наличия дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов. Сущность изобретения заключается в том, что на объект контроля (ОК) воздействуют низкочастотным перемагничивающим электромагнитным полем с частотой от 1 до 1000 Гц, при этом осуществляют контроль амплитуды и фазы этого поля, одновременно воздействуя на ОК высокочастотным электромагнитным полем с частотой от 20 до 1000 кГц, далее определяют частоту высокочастотного воздействия, при котором возникает максимальный резонанс от циклического движения структурообразующих компонентов сплава, с помощью по меньшей мере одного датчика, настроенного на частоту максимального резонансного воздействия, затем воздействуют на ОК высокочастотным электромагнитным полем на частоте максимального резонанса, при этом обеспечивая перемещение как датчиков, так и перемагничивающего поля в двух плоскостях по поверхности ОК, проводят обработку сигналов с датчиков с помощью синхронного детектирования, работающего на частоте максимального резонансного воздействия, полученные после синхронного детектирования сигналы и сигналы от системы определения местоположения датчиков относительно координат ОК обрабатываются по заданному алгоритму, а конечный результат выводится в виде уровней сигналов по амплитуде и фазе с привязкой к координатам ОК и параметрам поля низкочастотного перемагничивания. Технический результат: обеспечение возможности повышения чувствительности и достоверности контроля. 2 н.п. ф-лы, 17 ил.

1. Способ неразрушающего контроля на основе магнитно-резонансного эффекта для определения наличия дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов, заключающийся в том, что на объект контроля (ОК) воздействуют низкочастотным перемагничивающим электромагнитным полем с частотой от 1 до 1000 Гц, при этом осуществляют контроль амплитуды и фазы этого поля, одновременно воздействуя на ОК высокочастотным электромагнитным полем с частотой от 20 до 1000 кГц, далее определяют частоту высокочастотного воздействия, при котором возникает максимальный резонанс от циклического движения структурообразующих компонентов сплава, с помощью по меньшей мере одного датчика, настроенного на частоту максимального резонансного воздействия, затем воздействуют на ОК высокочастотным электромагнитным полем на частоте максимального резонанса, при этом обеспечивая перемещение как датчиков, так и перемагничивающего поля в двух плоскостях по поверхности ОК, проводят обработку сигналов с датчиков с помощью синхронного детектирования, работающего на частоте максимального резонансного воздействия, полученные после синхронного детектирования сигналы и сигналы от системы определения местоположения датчиков относительно координат ОК обрабатываются по заданному алгоритму, а конечный результат выводится в виде уровней сигналов по амплитуде и фазе с привязкой к координатам ОК и параметрам поля низкочастотного перемагничивания.

2. Устройство неразрушающего контроля на основе магнитно-резонансного эффекта для определения наличия дефектов сплошности и локальной структурной неоднородности в металлопрокате, изготовленном из ферромагнитных сплавов, содержащее систему формирования электромагнитного поля, которая включает в себя катушку низкочастотного перемагничивания, соединенную с генератором низкочастотного тока, и катушку высокочастотного перемагничивания, соединенную с генератором высокочастотного тока, настроенного на частоту максимального резонансного воздействия, и по меньшей мере один электромагнитный датчик, настроенный на частоту максимального резонансного воздействия, который содержит две измерительные катушки, включенные встречно и настроенные на частоту максимального резонансного воздействия, при этом каждый отдельный датчик соединен с отдельным усилителем и отдельным синхронным детектором, работающим на частоте максимального резонансного воздействия, вход которого подключен к выходу генератора высокочастотного тока, а выход соединен с блоком контроля амплитуды и фазы низкочастотного электромагнитного поля, причем датчик выполнен с возможностью его перемещения совместно с системой формирования электромагнитного поля, в двух плоскостях, по поверхности ОК, также устройство содержит блок управления, выходы которого соединены с входами генераторов высокочастотного и низкочастотного тока, а также с блоком обработки информации и сигналов, который, в свою очередь, соединен с устройством вывода информации, кроме того, устройство содержит систему определения координат перемещения системы формирования электромагнитного поля и датчика, соединенную с блоком обработки информации и сигналов.

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ РЕЛЬСОВЫХ ПЛЕТЕЙ В УСЛОВИЯХ НАЛИЧИЯ МАГНИТНЫХ И ТЕМПЕРАТУРНЫХ ПОЛЕЙ МЕТОДОМ ШУМОВ БАРКГАУЗЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2640492C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ КОМПОНЕНТА, ИЗГОТОВЛЕННОГО ИЗ НАМАГНИЧИВАЕМОГО МАТЕРИАЛА | 2011 |

|

RU2573118C2 |

| СПОСОБ ОПТИМИЗАЦИИ ТОКА ПОДМАГНИЧИВАНИЯ ПРИ КОНТРОЛЕ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ МЕТОДОМ ШУМОВ БАРКГАУЗЕНА | 2010 |

|

RU2479838C2 |

| WO 2007116218 A1, 18.10.2007 | |||

| US 5992241 A1, 30.11.1999. | |||

Авторы

Даты

2024-08-07—Публикация

2024-03-14—Подача