Предлагаемое изобретение относится к прикладной химии, а именно, к конструкциям газогенераторов (ГГ) холодного азота на твердом химическом топливе.

Являясь автономными, малогабаритными, быстродействующими источниками газообразного азота с нормальной или близкой к ней температурой указанные газогенераторы предназначены для оперативного наддува оболочек различных спасательных средств (лодок, плотов, устройств аварийного подъема разных объектов из водных глубин и т.п.), для использования в качестве источника сжатого инертного газа в различных исполнительных механизмах (в устройствах аварийного перекрытия газо- и нефтепроводов, в газовых домкратах и т.д.), для средств газового пожаротушения (электронных блоков связи и управления, помещений с ценными оборудованием, товарами, документами, музейными экспонатами и т.п.) и во многих других областях.

В качестве указанных источников известно применение газогенераторов, основанных на традиционном способе сжигания зарядов из твердых азотгенерирующих составов (патент РФ №2151759, патент ФРГ №2459667, патенты США №3775199, №3741585, №3895098 №5536340,). Однако они выделяют газ с высокой температурой (от нескольких сотен до тысячи градусов) и для снижения ее до уровня нормальной требуют использования в конструкции различных средств (теплобменников, охлаждающих блоков и т.п.) и поэтому имеют усложненную конструкцию, значительные массогабаритные параметры, низкий уровень удельной газопроизводительности и, зачастую, плохой состав выделяемых газов.

Из известных аналогов наилучшими характеристиками обладают газогенераторы холодного азота (патенты РФ №2108282, №2174437, №2250800, заявка PCT/NL00/00696, заявки на изобретение РФ №94033881, №2002111552. Указанные ГГ при работе генерируют азот с низкой температурой (не более 100°С). Для получения столь низкого уровня температуры генерируемого азота все они основаны на одном способе, базирующемся на фильтрационном режиме горения в ГГ пористых, газопроницаемых зарядов из газогенерирующих составов. Описанные в данных заявках и патентах ГГ состоят из ряда общих элементов: корпуса с выходным отверстием, в котором последовательно размещены воспламенитель, твердый, пористый, газопроницаемый заряд из азотгенерирующего состава на основе азида натрия и насыпной фильтр-охладитель, размещенные в корпусе вплотную к его боковой поверхности. Основными недостатками данных устройств являются сравнительно низкая чистота генерируемого азота (содержание азота не более 98% объемн.), наличие в нем существенных примесей (0,3-1,5 г/м3) токсичного аммиака и значительных количеств твердых частиц шлака и материала фильтра-охладителя, нестойкость (разрушение заряда и/или фильтра-охладителя) при вибрационных и ударных воздействиях, возникающих при транспортировках и эксплуатации, и, соответственно, невоспроизводимость по основным характеристикам, неспособность к работе после пребывания при отрицательных температурах (минус 20 - минус 50°С), выделение из выходного отверстия пожаро- и взрывоопасного в смеси с воздухом водорода после срабатывания в условиях среды с повышенным содержанием воды ГГ из-за попадания внутрь корпуса воды и реагирования с ней содержащих натрий шлаков. В ГГ холодного азота по патенту РФ №2250800 и заявке PCT/NL00/00696 последний недостаток устранен введением в конструкцию дополнительного заряда из специального состава, который в процессе работы ГГ нейтрализует натрий в шлаках, оставшихся в корпусе после сгорания основного заряда генерирующего азот. Однако это существенно усложнило конструкцию ГГ и ухудшило выходные характеристики: увеличило его массу и размеры, снизило надежность.

Наиболее близкой к заявляемому изобретению является конструкция газогенератора холодного азота по свидетельству РФ на полезную модель №9935, содержащая корпус с выходным отверстием, в котором последовательно размещены воспламенитель, заряд твердого газопроницаемого вещества на основе азида натрия, размещенный в корпусе вплотную к его боковой поверхности, и фильтр-охладитель. Данная конструкция основана на том же способе работы и обладает тем же уровнем основных характеристик и недостатками, что и вышеуказанные аналоги. Она имеет преимущество в том, что генерирует азот с существенно более низким содержанием примеси аммиака (0,02 г/м3), но при этом предусматривает введение в состав фильтра-охладителя в большом количестве оксида марганца, который будучи мелкозернистым обязательно высыпается, приводит к расслаиваюнию фильтра-охладителя при транспортировке, ударных и вибрационных нагрузках, что обусловливает невоспроизводимость основных характеристик ГГ.

Задачей заявляемого изобретения является создание газогенератора холодного азота с повышенными эксплуатационными характеристиками, надежностью, пожаровзрывобезопасностью, с расширенным диапазоном областей его применения и номенклатуры устройств, в которых он может использоваться за счет создания условий по повышению стойкости к возникающим при транспортировке и эксплуатации вибрационным и ударным воздействиям, возможности нормально функционировать в широкой области температур: от минус 50°С до плюс 65°С, генерации азота повышенной чистоты, отсутствию частиц любого вида в азоте и водорода после срабатывания в условиях содержащей воду среды при одновременном сохранении достоинств по содержанию примеси аммиака, температуре генерируемого газа и удельной газопроизводительности на уровне прототипа.

Поставленная задача решается предлагаемой конструкцией газогенератора, содержащей корпус с выходным отверстием, в котором последовательно размещены воспламенитель, заряд твердого газопроницаемого вещества и фильтр-охладитель, размещенные в корпусе вплотную к его боковой поверхности, отличающейся тем, что перед воспламенителем установлены пиротехнический электровоспламенитель и рассекатель форса пламени от него с одним отверстием со стороны пиротехнического электровоспламенителя и несколькими отверстиями со стороны воспламенителя, а в головной части корпуса установлены стальные пружина и подложка в виде плоского кольца, при этом пружина опирается одним торцом на стенку корпуса, а вторым - на подложку, размещенную непосредственно на торцевой поверхности заряда, фильтр-охладитель выполнен в виде моноблока толщиной не менее одной трети длины заряда из пористого термостойкого фильтроматериала с прочностью не менее 25 кгс/см2 и размером пор не более 130 мкм, а заряд изготовлен из газогенерирующего состава, содержащего натриевую соль поливинилтетразола, литий фтористый, натрий углекислый и азид натрия при следующем соотношении компонентов, масс.%:

В частности, в выходном отверстии корпуса установлен предохранительный клапан, исключающий попадание веществ из внешней среды в корпус газогенератора после его срабатывания.

В частности, после фильтра-охладителя установлена металлическая решетка для исключения разрушения фильтра-охладителя в условиях аномального режима работы при низкой начальной температуре (минус 50°С).

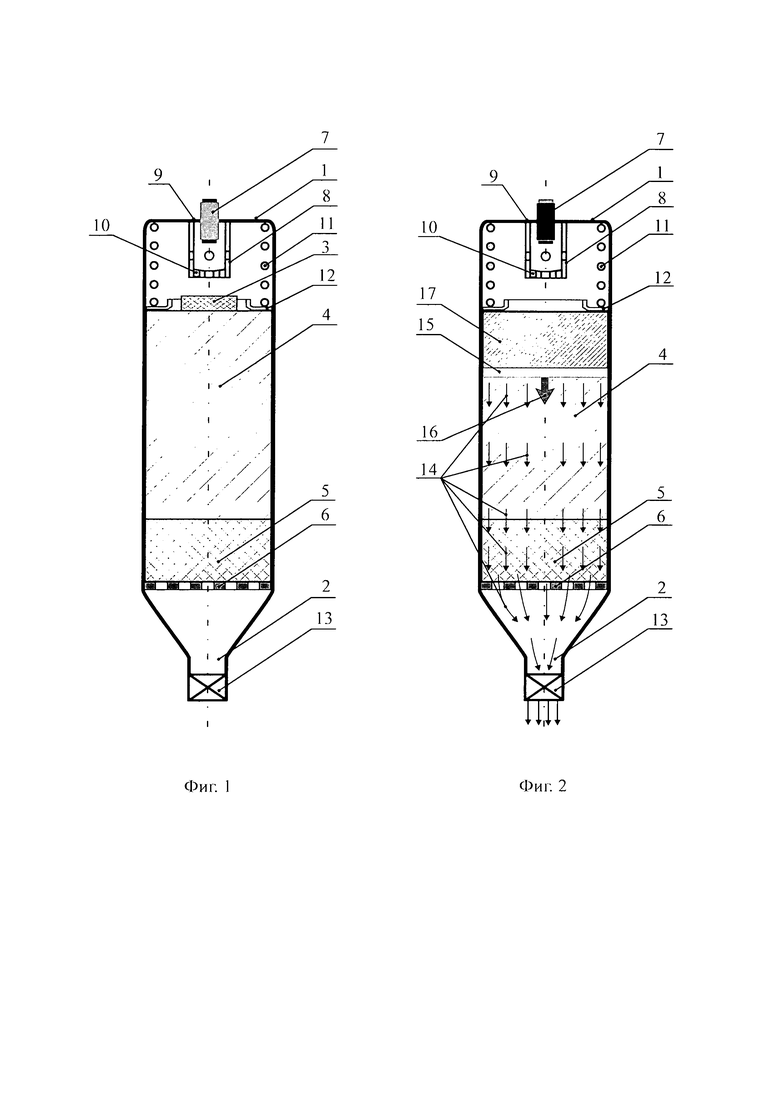

Сущность предлагаемой конструкции ГГ иллюстрируется графическими изображениями:

Фиг.1 - газогенератор в исходном состоянии,

Фиг.2 - газогенератор в процессе работы.

Газогенератор холодного азота содержит корпус 1 с выходным отверстием 2. В корпусе 1 последовательно размещены воспламенитель 3, заряд 4, фильтр-охладитель 5, металлическая решетка 6. Перед воспламенителем 3 установлены пиротехнический воспламенитель 7 и рассекатель 8 форса пламени с одним отверстием 9 со стороны пиротехнического воспламенителя 7 и отверстиями 10 со стороны воспламенителя 3. В головной части корпуса 1 установлены стальные пружина 11 и подложка 12 в виде кольца. В выходном отверстии 2 установлен предохранительный клапан 13. Предлагаемый газогенератор работает следующим образом.

В заданный момент времени подается импульс электрического тока на пиротехнический электровоспламенитель 7. Последний срабатывает и его форс пламени, пройдя через отверстие 9 в рассекатель 8 и погасив в нем часть кинетической энергии за счет торможения и разделения на несколько мелких струй через отверстия 10 диаметром 1-3 мм в торце, зажигает воспламенитель 3. Совместным воздействием высокотемпературных продуктов сгорания пиротехнического электровоспламенителя 7 и воспламенителя 3 зажигается заряд 4 со стороны его торцевой поверхности. Материал заряда 4 способен к горению с выделением азота высокой чистоты и образованием шлаков. Данный заряд 4, имея пористую газопроницаемую структуру, способен без разрушения или объемного горения к пропусканию высокотемпературного азота 14 через собственное тело. Выделяемый во фронте горения 15 азот 14 под действием перепада давления проходит через несгоревшую часть заряда 4 в направлении 16 распространения этого фронта. При этом он охлаждается до температуры окружающей среды, благодаря теплообмену с материалом заряда 4. Одновременно он подогревает заряд 4 вблизи фронта горения 15 до температуры, необходимой для поддержания горения. Выйдя из заряда 4, азот 14 под действием перепада давления проходит через моноблочный фильтр-охладитель 5, очищается и доохлаждается в нем и выходит через выходное отверстие 2 к потребителю. Данный фильтр 5 для гарантированного обеспечения целостности под действием давления газа имеет высокую прочность и опирается торцевой поверхностью на металлическую решетку 6. Образующиеся после горения заряда 4 шлаки 17 задерживаются фильтром 5 и остаются в корпусе 1 газогенератора, аккумулируя тепловую энергию, переданную им газом при охлаждении. Процесс выделения азота и, соответственно, работы ГГ продолжается до момента подхода фронта горения 15 к другому торцу заряда 4, что соответствует окончанию горения заряда 4.

Пружина 11 и подложка 12 непосредственно в процессе работы ГГ не участвуют. Упираясь в напряженном состоянии одним торцом в стенку корпуса 1, а вторым - в подложку 12, размещенную непосредственно на торцевой поверхности заряда 4, пружина 11 демпфирует вибрационные, ударные и температурные воздействия на систему "заряд-фильтр" при различных видах транспортирования, хранения и эксплуатации газогенератора. Подложка 12 служит для исключения истирания или разрушения торцевой поверхности заряда 4 под действием опирающегося на нее торца пружины 11 при указанных воздействиях на ГГ. Оба элемента устроены и размещены в корпусе 1 таким образом, чтобы не препятствовать прохождению пламени продуктов сгорания от пиротехнического электровоспламенителя 7 к воспламенителю 3 и от воспламенителя 3 к переднему торцу заряда 4. Подложка 12 выполнена в виде плоского кольца. Пружина 11 и подложка 12 выполнены из стали. Оптимальные характеристики пружины 11 и подложки 12 зависят от массы и размеров заряда 4, фильтра-охладителя 5 и конструкции корпуса 1 и подбираются экспериментально для каждого вида ГГ.

В частном случае, для условий работы ГГ в среде с высоким содержанием воды, в выходном отверстии 2 ГГ может быть установлен предохранительный клапан 13, исключающий возможное попадание веществ и, частности воды, из внешней среды в корпус 1 генератора после его срабатывания. Это исключает возможность выделения газогенератором пожаровзрывоопасного в смеси с воздухом водорода из-за взаимодействия воды со шлаками и тем самым обеспечивает безопасность ГГ. В этом воплощении конструкции при работе ГГ выделяемый азот 14 после фильтра 5 проходит выходное отверстие 2, затем клапан 13 и поступает потребителю. Оптимальные характеристики предохранительного клапана 13 зависят от давления в корпусе 1 и в окружающей среде, от величины расхода газа и ряда других факторов и подбираются экспериментально для каждого вида ГГ.

Для изготовления моноблочного фильтра-охладителя могут быть использованы любые известные термостойкие фильтроматериалы (порошковые пористые материалы (ППМ) и комбинированные ППМ из сталей, никеля, вольфрама, молибдена, керамические фильтроматериалы и другие), не содержащие цветных металлов, имеющие открытую пористость (П) не менее 39%, размер пор (dп) - не более 130 мкм, прочность при сжатии - не менее 25 кгс/см2 и температуры плавления (Тпл) или разложения (Тр) более 500 К. При этом рабочая толщина фильтра-охладителя (Lфо) должна быть не менее одной трети длины заряда (Lз). Оптимальные характеристики фильтра-охладителя подбираются опытным путем для каждого вида ГГ.

Заряд заявляемого газогенератора при горении способен выделять азот с более высокой по сравнению с прототипом чистотой - 98,9-99,5%, и близкими температурой 37-55°С и удельной газопроизводительностью при нормальных условиях - 417-433 л/кг. По содержанию аммиака (0,002-0,003%) этот газ соответствует газу выделяемому газогенератором - прототипом.

Технология изготовления заряда проста и включает в себя следующие операции: подготовку компонентов газогенерирующего состава (включающую сушку, измельчение и выделение на ситах требуемых фракций порошкообразных компонентов), приготовление водного раствора натриевой соли поливинилтетразола (НПВТ) требуемой концентрации, смешение массы из компонентов и раствора НПВТ в требуемом по рецептуре газогенерирующего состава соотношении, приготовление из массы гранул размером 1-1,6 мм, формование с виброутряской навески приготовленных гранул в технологической оснастке, отверждение изделия под небольшим вакуумом (остаточное давление менее 0,9 атмосферного давления) по ступенчатому температурному режиму: 1-ая ступень: плюс (70-90)°С в течение 5-15 ч; 2-ая ступень: плюс (130-140)°С в течение 3-10 ч (оптимальные режимы зависят от массы и размеров изделия и подбираются опытным путем для каждого вида изделия), выпрессовку изделия из технологической оснастки и конечные операции (дефектоскопию, определение параметров).

В таблице 1 приведены результаты испытаний конструкции ГГ с различной совокупностью признаков, в том числе с выходом за рамки заявляемой конструкции, в сравнении с прототипом:

- пример 1 конструкции с выходом за заявляемые пределы (графа 1 таблицы 1):

- без установки пружины*) и подложки*);

- без установки пиротехнического электровоспламенителя*) и рассекателя*). Зажигание воспламенителя осуществляется электрозапальным мостиком, размещенным непосредственно в воспламенителе;

- без установки предохранительного клапана*);

- заряд выполнен из газогенерирующего состава №1*) (таблица 2);

- моноблочный фильтр-охладитель выполнен из фильтроматериала ППМ из порошка железа (П=39%, (dп-60-130 мкм, Тпл=1200°С, σсж=590 кгс/см2, Lфо=0,30 Lз*));

- пример 2 конструкции в заявляемых пределах (графа 2 таблицы 1):

- с установкой предохранительного клапана;

- заряд выполнен из газогенерирующего состава №2 (таблица 2);

- моноблочный фильтр-охладитель выполнен из того же фильтроматериала, что и в примере 1, но рабочая его толщина увеличена до Lфо=0,33 L3);

- пример 3 конструкции в заявляемых пределах (графа 3 таблицы 1):

- с установкой предохранительного клапана;

- заряд выполнен из газогенерирующего состава №3 (таблица 2);

- моноблочный фильтр-охладитель выполнен из фильтроматериала на основе песка и фенолформальдегидной смолы (П=43%, dп-100-130 мкм; Тр=520°С, σсж=25 кгс/см2, Lфо=0,38 Lз);

- пример 4 конструкции в заявляемых пределах (графа 4 таблицы 1):

- с установкой предохранительного клапана;

- заряд выполнен из газогенерирующего состава №4 (таблица 2);

- моноблочный фильтр-охладитель выполнен из фильтроматериала из порошка титана (П=39%, dп-60-120 мкм; Тпл более 1400°С, σсж=750 кгс/см2, Lфо=0,40 Lз);

- пример 5 конструкции с выходом за заявляемые пределы (графа 5 таблицы 1):

- без установки рассекателя*).

- заряд выполнен из газогенерирующего состава №5*) (таблица 2);

- моноблочный фильтр-охладитель выполнен из фильтроматериала на основе песка и силикатов натрия и калия (П=47%, dп-200*) мкм; Тр - около 750°С, σcж=20-23*) кгс/см2, Lфо=0,44 Lз).

Примечание. Верхний индекс *) при показателе обозначает выход за заявляемые пределы.

В огневых испытаниях примеров 2-4 при каждой начальной температуре (пункт 3 таблицы 1) использовались те же газогенераторы, которые до того последовательно прошли сначала вибрационные (пункт 1 таблицы 1) и затем ударные (пункт 2 таблицы 1) испытания. Во всех испытаниях примеров 1,5 и прототипа в каждом испытании использовались каждый раз заново снаряженные ГГ, в связи с разрушением зарядов и фильтров-охладителей в предыдущих испытаниях.

боты ГГб)

а) затянутый выход на режим. В газе небольшое количество (0,3-1%) высокодисперсных частиц шлака;

б) все характеристики ГГ в расчетных пределах, температура газа 39-55°С, содержание азота в газе - 98,9-99,5%, в генерируемом газе отсутствуют частицы любого типа, примесь аммиака - не более 0,003%;

в) существенный скачок давления газа в корпусе при выходе на режим и неравномерный режим генерирования газа в течение всего времени работы. Температура газа 90-120°С. В газе небольшое количество высокодисперсных частиц шлака;

г) длительный выход на режим. Большое количество частиц шлака и фильтра-охладителя (песка и оксида марганца) в генерируемом газе (от 1 до 5%, а иногда и более).

% массовые

Примеры 2-4 заявляемой конструкции ГГ показали оптимальные результаты. Все они выдерживают без нарушения целостности или других изменений элементов снаряжения вибрационные нагрузки и последующие за ними ударные воздействия (таблица 1). Причем, после всех этих воздействий они обеспечивают нормальный режим работы (то есть обеспечивают уровень выходных характеристик в расчетных пределах, низкую температуру и высокую чистоту генерируемого газа: Тг=39-55°С, содержание азота - 98,9-99,5%, отсутствие в газе частиц любого типа, примесь аммиака - не более 0,003%объемн.) в широком диапазоне начальных температур: от минус 50°С до плюс 65°С. По содержанию в генерируемом газе примеси аммиака они находятся на уровне прототипа. При установке в них предохранительного клапана указанные примеры конструкции исключают выделение водорода и связанную с ним пожаровзрывоопасность ГГ после срабатывания в условиях среды с повышенным содержанием воды.

Выход за пределы заявляемой конструкции ведет к существенному ухудшению основных показателей газогенератора. Так исключение из конструкции пиротехнического электровоспламенителя ведет к аномальному режиму работы и отказу воспламенения заряда в ГГ при Тнач=-50°С (пример 1, табл.1); исключение из конструкции пружины и прижима ведет к разрушению заряда при вибрационных и ударных воздействиях (пример 1, табл.1); исключение из конструкции предохранительного клапана в условиях работы ГГ в среде, содержащей воду, ведет к выделению из ГГ после срабатывания водорода с сопутствующими негативными эффектами (пример 1, табл.1); использование в заряде газогенерирующего состава с пониженным содержанием натрия углекислого (до 1%) и повышенными содержаниями лития фтористого (19%) и НПВТ (6%) ведет к неустойчивости горения и загасанию (через некоторое время после зажигания) заряда при отрицательных начальных температурах (минус 20°С и ниже) (пример 1, табл.1); использование в конструкции моноблочного фильтра-охладителя с уменьшенной (Lфо=0,30 Lз) по сравнению с заявляемой (Lфо=0,33 Lз) толщиной ведет к появлению в генерируемом газе высокодисперсных частиц шлака (пример 1, табл.1); исключение из конструкции рассекателя ведет к аномальному режиму работы при всех начальных температурах (пример 5, табл.1); использование в конструкции фильтра-охладителя из фильтроматериала с уменьшенной по сравнению с заявляемой прочностью ведет к его разрушению при вибрационных и ударных воздействиях (пример 5, табл.1); использование в конструкции фильтра-охладителя из фильтроматериала с повышенным по сравнению с заявляемым размером пор (dп до 200 мкм) ведет к появлению в генерируемом при работе ГГ газе высокодисперсных частиц шлака (пример 5, табл.1); исключение из конструкции решетки ведет к разрушению фильтра-охладителя при аномальном режиме работы при низкой начальной температуре (минус 50°С) (пример 5, табл.1); использование в заряде газогенерирующего состава с пониженным содержанием НПВТ (до 4%), пониженным содержанием лития фтористого (14%) и повышенным содержанием натрия углекислого (5%) из-за низкой прочности состава ведет к разрушению заряда при вибрационных и ударных и значительному повышению температуры генерируемого газа (до 90-120°С) (пример 5, табл.1).

НПВТ в рецептуре газогенерирующего состава выполняет роль связующего, обеспечивающего его технологические и механические свойства. Уменьшение процентного содержания этого компонента менее 4,5% вызывает существенное ухудшение механических свойств состава (таблица 2) и разрушению заряда при вибрационных и ударных воздействиях (таблица 1), а увеличение его содержания свыше 5,5% ведет к резкому ухудшению газопроницаемости (таблица 2) и устойчивости горения заряда (особенно при максимальном содержании лития фтористого и минимальном содержании натрия углекислого (таблица 1).

Литий фтористый является теплопоглощающим агентом в составе и служит для существенного снижения температуры генерируемого при его горении газа. Помимо улучшения этой основной характеристики состава, за счет этого эффекта в значительной мере обеспечивается устойчивость используемого в предлагаемом ГГ режима фильтрационного горения заряда. При уменьшении содержания его в составе ниже 15%, особенно при одновременном увеличении содержания натрия углекислого свыше 4%, температура генерируемого газа значительно повышается (таблицы 1, 2).

Натрий углекислый является модификатором горения газогенерирующего состава. При содержании его в составе двух и более процентов заряд становится способным к устойчивому горению не только при положительных, но и в области отрицательных начальных температурах, вплоть до минус 50°С (таблица 1). При уменьшении его содержания менее 2% заряд при указанной температуре гаснет, а при содержании менее 1% и, особенно при повышенных содержаниях лития фтористого (до 19%) и НПВТ (до 6%), заряд может устойчиво гореть только при положительных начальных температурах (таблица 1). Изменение содержания натрия углекислого в указанных в заявке пределах позволяет значительно регулировать скорость горения состава (до 1,8 раза) (таблица 2) и, соответственно, при необходимости дает возможность уменьшать или увеличивать время работы газогенератора. Это расширяет диапазон областей применения заявляемой конструкции ГГ и увеличивает номенклатуру устройств, в которых она может быть использована. Увеличение содержания натрия углекислого свыше 4% ведет к повышению температуры выделяемого газа и снижению удельной газопроизводительности. Особенно значительно температура газа повышается при одновременном снижении содержания лития фтористого (таблицы 1, 2).

Прототип не выдерживает аналогичные испытаниям заявляемой конструкции ГГ вибрационные и ударные воздействия (таблица 1). При этом в нем разрушаются заряд и фильтр-охладитель. В последнем происходит расслоение порошкообразного фильтроматериала по размерам и плотности входящих в него порошков песка и оксида марганца и он становится невоспроизводимым (по объему) по пористости, размеру пор и газопроницаемости. Кроме того, часть указанных компонентов фильтра-охладителя при испытаниях высыпается наружу из выходного отверстия газогенератора. При работе в области положительных начальных температур в генерируемом прототипом газе содержатся значительные количества частиц песка и оксида марганца, выносимых потоком газа из фильтра-охладителя (таблица 1). В области отрицательных начальных температур (при минус 20°С и ниже) прототип не срабатывает из-за отказа воспламенения заряда (таблица 1). При помещении отработавшего прототипа в воду из его выходного отверстия выделяется водород со вспышками и звуковыми эффектами (таблица 1), то есть данный ГГ пожаро- и взрывоопасен при работе в среде содержащей воду.

Сравнение предлагаемой конструкции газогенератора с прототипом показывает, что, хотя они и имеют некоторые одинаковые элементы, заявляемая конструкция отличается тем, что содержит ряд новых элементов и имеет иной состав заряда и иной тип фильтра-охладителя.

Применение в технике ряда элементов заявляемой конструкции ГГ известно. Так известно применение пиротехнического электровоспламенителя и рассекателя в ракетных двигателях. В машиностроении широко используются стальные пружины и различные подложки для разных целей, в том числе и для демпфирования колебаний деталей конструкций. Известно применение моноблочных фильтров в химической промышленности, двигателестроении, авиастроении, автомобилестроении, приборостроении и в твердотопливных газогенераторах горячих газов. Использование предохранительных клапанов в системах жидкостных ракетных двигателей, в аппаратах химической технологии и в различных пневмогидравлических устройствах достаточно известно. Однако применение указанных элементов в газогенераторах холодного азота неизвестно, как по отдельности, так и в совокупности. Более того, моноблочные фильтры с указанными в настоящей заявке характеристиками не применялись ранее и в газогенераторах горячих газов.

Применение газогенерирующих составов на основе азида натрия и включающих в качестве охлаждающей добавки лития фтористого в зарядах газогенераторов холодного азота известно. Предлагаемый в заявляемой конструкции газогенерирующий состав отличается от них тем, что, помимо указанных веществ, включает новые для подобных составов компоненты: в качестве связующего - натриевую соль поливинилтетразола и в качестве модификатора горения - натрий углекислый.

Но именно совокупность отличительных от прототипа признаков заявляемого решения с остальными существенными признаками позволила достичь вышеуказанный технический результат, который невозможно получить при реализации изобретения по прототипу в силу особенностей конструкции известного газогенератора холодного азота и решить поставленную задачу.

Заявляемая конструкция газогенератора холодного азота не вызывает затруднений при ее изготовлении. Используемые в ней сырье и материалы выпускаются промышленностью и доступны. Для изготовления элементов предлагаемой конструкции ГГ используются применяемые в технике способы и оборудование.

Предлагаемая конструкция экспериментально апробирована при различных испытаниях модельных газогенераторов холодного азота, результаты которых подтвердили ее работоспособность и эффективность.

Предлагаемое техническое решение удовлетворяет существующую в практике потребность в доступной, безопасной и надежной конструкции газогенератора холодного азота с широким диапазоном областей применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР ХОЛОДНОГО АЗОТА | 2010 |

|

RU2435638C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2456260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНЫХ ИНЕРТНЫХ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА В ГАЗОГЕНЕРАТОРЕ | 2012 |

|

RU2507149C1 |

| ГЕНЕРАТОР НИЗКОТЕМПЕРАТУРНОГО АЗОТА | 2024 |

|

RU2836205C1 |

| ГАЗОГЕНЕРАТОР | 2009 |

|

RU2404847C1 |

| ГЕНЕРАЦИЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2174437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОГЕНЕРИРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗОГЕНЕРАТОРА | 2013 |

|

RU2524388C1 |

| ГАЗОГЕНЕРАТОР (ВАРИАНТЫ) | 2002 |

|

RU2211064C1 |

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2234364C2 |

| ГАЗОГЕНЕРАТОР | 2004 |

|

RU2286844C2 |

Изобретение относится к конструкциям газогенераторов холодного азота на твердом химическом топливе, предназначенным для использования в качестве источников сжатого газа в различных исполнительных механизмах, для оперативного наддува различных спасательных устройств. Газогенератор содержит корпус с выходным отверстием. В корпусе размещены воспламенитель, заряд, фильтр-охладитель, металлическая решетка. Перед воспламенителем установлены пиротехнический воспламенитель и рассекатель форса пламени с одним отверстием со стороны пиротехнического воспламенителя и отверстиями со стороны воспламенителя. В головной части корпуса установлены стальные пружина и подложка в виде кольца. В выходном отверстии установлен предохранительный клапан. Фильтр-охладитель выполнен в виде моноблока толщиной не менее одной трети длины заряда из термостойкого фильтроматериала с прочностью не менее 25 кгс/см2 и размером пор не более 130 мкм. Заряд изготовлен из газогенерирующего состава, содержащего натриевую соль поливинилтетразола, литий фтористый, натрий углекислый и азид натрия. Технический результат при использовании заявленного изобретения позволяет создать конструкцию надёжной и безопасной. 2 з.п. ф-лы, 2 ил., 2 табл.

1. Газогенератор холодного азота, содержащий корпус с выходным отверстием, в котором последовательно размещены воспламенитель, заряд твердого газопроницаемого вещества на основе азида натрия и фильтр-охладитель, размещенные в корпусе вплотную к его боковой поверхности, отличающийся тем, что перед воспламенителем установлены пиротехнический электровоспламенитель и рассекатель форса пламени от него с одним отверстием со стороны пиротехнического электровоспламенителя и несколькими отверстиями со стороны воспламенителя, а в головной части корпуса установлены стальные пружина и подложка в виде кольца, при этом пружина упирается одним торцом в стенку корпуса, а вторым - в подложку, размещенную непосредственно на торцевой поверхности заряда, фильтр-охладитель выполнен в виде моноблока толщиной не менее одной трети длины заряда из пористого термостойкого фильтроматериала с прочностью не менее 25 кгс/см2 и размером пор не более 130 мкм, а заряд изготовлен из газогенерирующего состава, содержащего натриевую соль поливинилтетразола, литий фтористый, натрий углекислый и азид натрия при следующем соотношении компонентов, масс.%:

2. Газогенератор по п.1, отличающийся тем, что в выходном отверстии корпуса установлен предохранительный клапан.

3. Газогенератор по п.1, отличающийся тем, что после фильтра-охладителя установлена металлическая решетка.

| Зерносушилка | 1927 |

|

SU9935A1 |

| GB 1487944 A, 05.10.1977 | |||

| ГАЗОГЕНЕРАТОР | 2004 |

|

RU2286844C2 |

| JP 2001097177 A, 10.04.2001 | |||

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2158392C1 |

Авторы

Даты

2023-11-22—Публикация

2010-06-30—Подача