Изобретение относится к прикладной химии, а именно к способу получения холодных газов в твердотопливных газогенераторах (ТТГГ), которые могут быть использованы для систем аварийного и специального подъема затонувших объектов, в средствах дистанционного экстренного перекрытия нефте- и газопроводов, в средствах выброса и распыления специальных жидкостей при нейтрализации аварийных выделений газов и веществ на химических и т.п. производствах, приведения в действие различных пневматических устройств, для средств газового, порошкового и аэрозольного пожаротушения и во многих других областях.

Большинство известных ТТГГ, в которых реализованы известные способы получения газов, генерируют пожаро- и взрывоопасные смеси разнообразных газов, содержащие токсичные и/или агрессивные составляющие (NH3, CO, H2, CxHy, оксиды азота, хлор и его соединения и др.) и высокодисперсные частицы с температурой не менее 600°С и, как правило, на уровне 1000-1300°С и более, что во многих случаях исключает использование ТТГГ в вышеуказанных областях применения.

Для снижения температуры выделяемых ТТГГ газов предусматривают введение в состав твердых газогенерирующих составов (ГТС) охлаждающих добавок, которые за счет эндотермического превращения (сублимации, разложения) при их горении снижают температуру газообразных продуктов сгорания (а.с. 295489, патенты РФ №№2372125, 2379274, 2323919). Однако при всем многообразии добавок и их содержаний не удалось снизить температуру генерируемых газов ниже 400°С. Кроме того, при использовании известных добавок резко снижается чистота выделяемых газов и в них повышается содержание пожароопасных, токсичных и агрессивных примесей.

Известны способы существенного снижения температуры выделяемых ТТГГ газов введением в их конструкцию специальных элементов: теплообменников из теплопроводных и теплоемких материалов (патенты РФ на изобретение и полезную модель соответственно №№2211063, 28223) или блоков охладителя из эндотермически разлагающихся веществ (а.с. №№169470, 189661, 200252, 212329, патент РФ на полезную модель №87356). Однако использование этих способов не позволяет получить газ с температурой ниже 150°С при разумных массогабаритных характеристиках ТТГГ. Кроме того, газы, полученные с помощью блоков охладителя, содержат большое количество примесей, токсичных, пожароопасных и отрицательно влияющих на материалы конструкций. Известные способы усложняют конструкции ТТГГ и уменьшают их надежность.

Известен способ получения холодного газообразного кислорода в химическом кислородном генераторе (патент РФ №2383589, опубл. 10.03.2010 г.), основанный на самоподдерживающемся фильтрационном горении заряда из газогенерирующего твердого материала.

Известный способ предназначен для получения только одного вида газа - кислорода, причем только в химическом кислородном генераторе на основе кислородгенерирующего состава. Из-за пожаро- и взрывоопасности кислорода в смесях со многими газами и веществами использование его в вышеперечисленных областях применения практически невозможно.

Известен способ генерирования газов в газогенераторе (патент РФ №2250800, опубл. 27.04.2005 г.), газогенерирующий заряд которого, содержит один или нескольких твердых гранулированных компонентов и теплопоглощающую добавку, включающий охлаждение получаемых газообразных продуктов при прохождении через пористое тело газогенерирующего заряда в направлении распространения фронта реакции с одновременным подогревом заряда, получение холодных газообразных продуктов.

Известный способ позволяет получать газ только одного вида - азот с температурой 100-150°С. Получаемый газ имеет низкую чистоту (менее 93%) и содержит большое количество токсичных и агрессивных примесей. В состав газогенерирующего заряда входит высокотоксичный азид натрия, который относится к чрезвычайно опасным веществам. При изготовлении газогенерирующего заряда, при нарушении целостности заряда в аварийных ситуациях данное обстоятельство может привести к отравлению находящихся в непосредственной близости от него людей. Известный способ основан на разложении газогенерирующего материала заряда, что существенно снижает круг возможных для применения в ТТГГ газогенерирующих составов, исключает возможность получения других газов или их смесей. Данный способ требует введения в конструкцию газогенератора дополнительного заряда из состава, содержащего нейтрализующий агент для нейтрализации натрия в шлаках, остающихся в корпусе после разложения заряда, что усложняет процесс получения газа, ухудшает его чистоту, усложняет конструкцию газогенератора, увеличивает его массогабаритные характеристики и снижает надежность работы и, соответственно надежность получения функционального результата при осуществлении способа.

Известен способ получения холодных газов в газогенераторе (патент РФ №2108282, опубл. 10.04.1998 г.), газогенерирующий заряд которого, содержит один или нескольких твердых гранулированных компонентов и теплопоглощающую добавку, включающий охлаждение получаемых газообразных продуктов, в частности, в виде смеси газов, при прохождении через пористое тело газогенерирующего заряда в направлении распространения фронта реакции с одновременным подогревом заряда, получение холодных газообразных продуктов.

Известный способ позволяет получать только один вид инертного низкотемпературного (22-87°С) газа - азот. Другие газы, которые позволяет получать данный способ, кислород и водород или их смеси с азотом, ввиду взрыво- и пожароопасности, не могут быть использованы в вышеперечисленных областях применения. При использовании данного способа для получения азота в конденсированных продуктах разложения заряда содержится большое количество свободного натрия, который представляет большую опасность для человека. При попадании влаги в эти конденсированные продукты начинает бурно идти ее реакция с натрием, протекающая с выделением большого количества тепла и пожаро- и взрывоопасного водорода. В присутствии воздуха этот процесс сопровождается взрывом с различными негативными последствиями для присутствующих людей и окружающих объектов. Другим недостатком данного способа является значительная токсичность материала газогенерирующего заряда, обусловленная высокой токсичностью азида натрия, который относится к чрезвычайно опасным веществам. При изготовлении газогенерирующего заряда, при нарушении целостности заряда в аварийных ситуациях данное обстоятельство может привести к отравлению находящихся в непосредственной близости от него людей. Кроме того, данный способ основан на экзотермическом разложении газогенерирующего заряда из газопроницаемого твердого материала, что сужает круг возможных для применения газогенерирующих составов и исключает возможность получения инертной смеси газообразных продуктов. Известный способ обеспечивает недостаточно высокую чистоту генерируемого азота (93-98%), что увеличивает вероятность появления значительного количества примесей, которые могут быть токсичными и/или отрицательно воздействовать на материалы и работоспособность узлов различных устройств из вышеуказанных областей применения.

Известен, принятый за прототип, способ получения холодных инертных газообразных продуктов сгорания твердотопливного заряда в газогенераторе, приведенный в разделе описания изобретения, посвященному порядку работы газогенератора (патент РФ №2435638, опубл. 10.12.2011 г.), включающий процесс фильтрационного горения пористого газопроницаемого заряда из газогенерирующего состава на основе окислителя, горюче-связующего и теплопоглощающей добавки, выделение горячего газа, образование конденсированных продуктов сгорания, пропускание выделенного газа из зоны горения через тело заряда в направлении распространения фронта горения путем организации перепада давления между этой зоной и выходным отверстием газогенератора, охлаждение газа за счет теплообмена с материалом заряда с одновременным подогревом этого материала вблизи фронта горения до температуры, необходимой для поддержания горения, и осуществление при этом аккумулирования части тепловой энергии, выделенной при горении заряда, конденсированными продуктами сгорания, задержание которых в газогенераторе обеспечивают фильтром.

Известный способ позволяет при работе ТТГТ получать инертный газ (азот) с температурой 22-87°С, более высокой чистотой, по сравнению с аналогами (98,9-99,5%) при достаточно высоком уровне удельной газопроизводительности (417-433 нл/кг).

Однако при всех достоинствах способ по прототипу имеет недостатки. Его использование позволяет получать только азот в качестве холодных инертных газообразных продуктов сгорания твердотопливного заряда. В ряде случаев, например, при газовом пожаротушении ряда веществ и видов объектов пожаротушащая способность чистого азота недостаточно высока по сравнению с пожаротушащей способностью других газов (например, диоксида углерода) или их смесей с азотом (Руководство по изоляции пожаров в шахтах опасных по газу / Минуглепром СССР, Управление ВГСЧ // изд. Недра, М., 1971 г.; Справочник. Пожаро- и взрывоопасность веществ и материалов и средства их тушения. T.1/под. ред. А.Н. Баратова и А.Я. Корольченко //изд. Химия, М.,1990 г.). Указанный способ не позволяет получать подобные газы и их смеси с азотом, так как предусматривает применение в ГГС только одного газогенерирующего компонента - азида натрия. При реализации способа-прототипа в конденсированных продуктах сгорания заряда (шлаке) образуется большое количество свободного натрия (около 25% от массы заряда), который представляет большую опасность для человека. Недостатком данного способа является значительная токсичность ГТС и изготавливаемого из него заряда. При изготовлении ГГС и зарядов из него, при нарушении целостности ТТГГ в аварийных и других ситуациях существует опасность отравления находящихся в непосредственной близости людей. Возможность замены в ГТС азида натрия на другой компонент с безопасными свойствами способ-прототип не предусматривает. Недостатки известного способа повышают опасность производства и эксплуатации ТТГГ, в которых он реализован, снижают их эксплуатационные возможности и сужают диапазон областей применения и номенклатуру устройств, в которых они могут использоваться.

Задачей заявляемого изобретения является создание способа получения холодных инертных газообразных продуктов сгорания твердотопливного заряда в газогенераторе с расширенными эксплуатационными возможностями и диапазоном областей применения, позволяющего повысить безопасность изготовления и эксплуатации реализующих его устройств, их номенклатуру, массогабаритные характеристики и надежность получения функционального результата при реализации в них заявляемого способа за счет полного окисления всех продуктов сгорания и снижения массовой доли конденсированных продуктов сгорания путем создания условий по оптимизации состава твердотопливного заряда с обеспечением возможности варьирования пригодными для применения в нем компонентами в соответствии с существующей потребностью и по сбалансированности их содержания при одновременном сохранении удельной газопроизводительности, температуры и чистоты получаемых предлагаемым способом газообразных продуктов на уровне прототипа.

Поставленная задача решается предлагаемым способом получения холодных инертных газообразных продуктов сгорания твердотопливного заряда в газогенераторе, включающий процесс фильтрационного горения пористого газопроницаемого заряда из газогенерирующего состава на основе окислителя, горюче-связующего и теплопоглощающей добавки, выделение горячего газа, образование конденсированных продуктов сгорания, пропускание выделенного газа из зоны горения через тело заряда в направлении распространения фронта горения путем организации перепада давления между этой зоной и выходным отверстием газогенератора, охлаждение газа за счет теплообмена с материалом заряда с одновременным подогревом этого материала вблизи фронта горения до температуры, необходимой для поддержания горения, и осуществление при этом аккумулирования части тепловой энергии, выделенной при горении заряда, конденсированными продуктами сгорания, задержание которых в газогенераторе обеспечивают фильтром. Особенность заключается в том, что холодные инертные газообразные продукты сгорания получают в виде смеси азота, диоксида углерода и парообразной воды, окислитель для газогенерирующего состава выбирают из нитрата аммония, нитратов щелочных металлов и нитросоединений, взятых индивидуально или в сочетаниях друг с другом, горюче-связующее выбирают из тетразольных и нитро- и нитратных органических соединений, соотношения компонентов в составе выбирают из условий соблюдения коэффициента обеспеченности состава окисляющими элементами в пределах 1,00-1,01 и массовой доли образующихся в процессе горения конденсированных продуктов сгорания на уровне 39-43%.

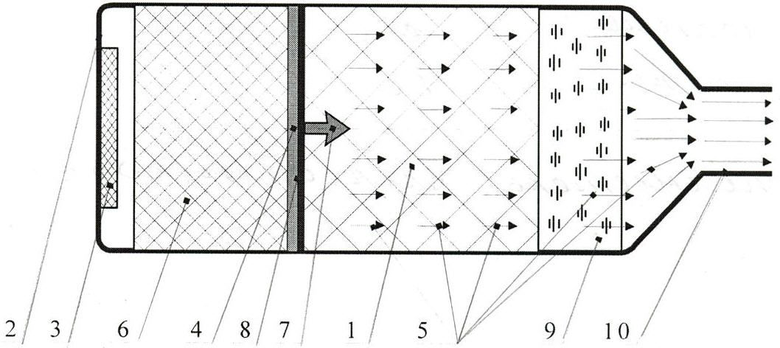

Предлагаемый способ с самоподдерживающимся фильтрационным режимом горения пористого газопроницаемого заряда из газогенерирующего состава иллюстрируется принципиальной схемой работы газогенератора (см. чертеж).

При изготовлении заряда 1 из газогенерирующего состава в нем создают пористую газопроницаемую структуру и размещают в корпусе 2 газогенератора. В заданный момент времени торцевую поверхность заряда 1 зажигают с помощью инициатора 3. Горение заряда 1 происходит в узкой зоне (зоне горения) 4 с выделением горячих инертных газообразных продуктов сгорания (смеси азота, диоксида углерода и парообразной воды) 5 и образованием конденсированных продуктов сгорания (шлака) 6. Выделяемые в зоне горения 4 газообразные продукты сгорания 5 под действием перепада давления проходят через несгоревшую часть заряда 1 в направлении 7 распространения фронта горения 8. При этом газообразные продукты сгорания 5 охлаждаются до температуры окружающей среды, благодаря теплообмену с материалом заряда 1. Наибольшее их охлаждение происходит на относительно небольшом, порядка нескольких миллиметров, расстоянии от зоны горения 4. Одновременно они подогревают заряд 1 вблизи зоны горения 4 до температуры, необходимой для поддержания горения. Выделенные из заряда 1 газообразные продукты сгорания 5 пропускают через фильтр 9 и далее выводят через выходное отверстие 10 газогенератора к потребителю. Образующийся после горения заряда 1 шлак 6, являющийся термостойким продуктом, задерживают фильтром 9, и оставляют в корпусе 2 газогенератора. За счет этого обеспечивают аккумулирование части тепловой энергии, выделенной при горении и переданной от газообразных продуктов сгорания в материал заряда 1. Процесс выделения газообразных продуктов сгорания, и, соответственно, работы ТТГГ продолжается до момента подхода фронта горения 8 к торцу заряда 1 со стороны выходного отверстия 10 газогенератора, что соответствует окончанию горения заряда 1.

Газогенерирующие составы для реализации предлагаемого способа компонуют следующим образом. Окислитель выбирают из нитрата аммония, нитратов щелочных металлов и нитросоединений, взятых индивидуально или в сочетаниях друг с другом. Горюче-связующее выбирают из тетразольных и нитро- и нитратных органических соединений. При этом в качестве этих компонентов выбирают соединения, не содержащие галогенов и обладающие наиболее низкой удельной энтальпией образования (ΔН°обр) и наибольшим содержанием азота (См). В качестве теплопоглощающей добавки (ТПД) в ГГС по предлагаемому способу, также как и в прототипе, используют вещества с наибольшим эндоэффектом разложения и образующие при разложении конденсированные продукты. Соотношения компонентов в составе выбирают из условий соблюдения коэффициента обеспеченности окисляющими элементами состава в пределах 1,00-1,01 и массовой доли образующихся в процессе горения конденсированных продуктов сгорания на уровне 39-43%.

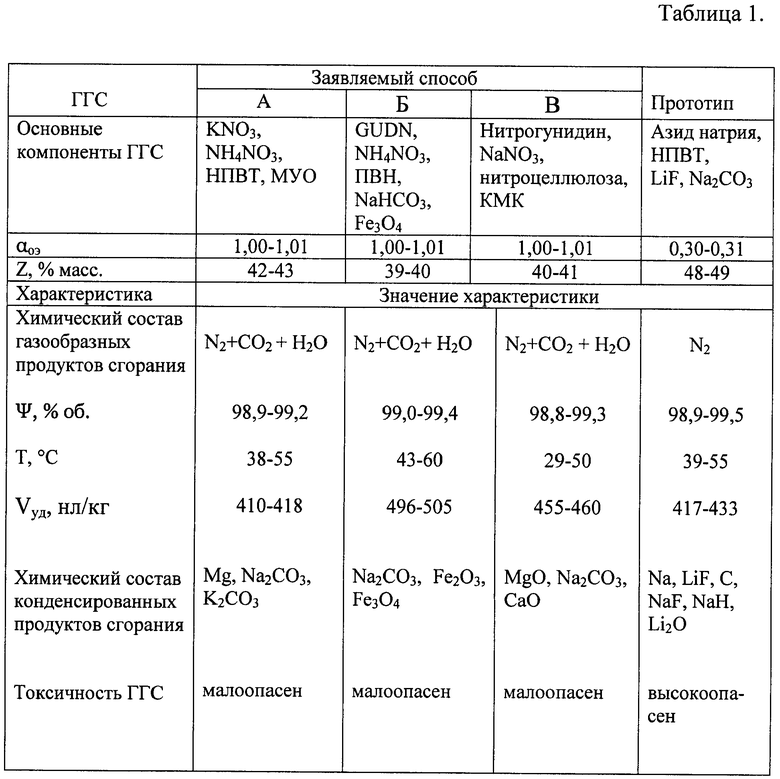

Для иллюстрации осуществимости заявляемого способа в Таблице 1 приведены примеры газогенерирующих составов на основе различных окислителей, ГСВ и ТПД. В составе «А» использованы в качестве окислителя - смесь нитратов калия и аммония, в качестве ГСВ - натриевая соль поливинилтетразола (НПВТ), в качестве ТПД - магний углекислый основной (МУО). В составе «Б» использованы в качестве окислителя - смесь гуанилмочевинной соли динитроамида (GUDN) и нитрата аммония, в качестве ГСВ - поливинилнитрат (ПВН), в качестве ТПД - смесь натрия углекислого кислого и окиси железа. В составе «В» использованы в качестве окислителя - смесь нитрогуанидина и нитрата аммония, в качестве ГСВ - нитроцеллюлоза, в качестве ТПД - кальций-магний карбонат (КМК). Выбор окислителя для ГГС не ограничивается приведенными в качестве примеров комбинациями веществ. С близкой эффективностью указанные в смесях вещества могут быть взяты индивидуально.

В Таблице 1 представлены также основные характеристики приведенных в ней составов при коэффициенте обеспеченности ГГС окисляющими элементами (αоэ) и при массовой доле образующихся в процессе горения ГГС конденсированных продуктов сгорания (шлака) (Z), находящихся в заявляемых пределах: химический состав целевых выделяемых газообразных продуктов сгорания, их чистота (Ψ), химический состав конденсированных продуктов сгорания (шлаков), температура выделяемых зарядами из ГГС газообразных продуктов сгорания (Т), удельная газопроизводительность, приведенная к нормальным условиям, (Vуд).

Проведенный сопоставительный анализ показывает, что заявляемый способ хотя и совпадает с прототипом по совокупности действий, но отличается от него иным получаемым целевым газообразным продуктом -смесь азота, диоксида углерода и парообразной воды (в прототипе только азот); отсутствием недоокисленных конденсированных продуктов сгорания за счет реализации существенно более высокого (близкого к единице) уровня коэффициента обеспеченности окисляющими элементами αоэ=1,00-1,01 (в прототипе αоэ=0,3-0,31); более низкой массовой долей конденсированных продуктов сгорания Z=39-43% (в прототипе - Z=48-49%); аккумулированием части тепловой энергии, выделенной при горении заряда, шлаком, в котором отсутствуют пожаро- и взрывоопасные и агрессивные вещества (в прототипе шлак содержит натрий, оксид лития, гидрид натрия); характеризуется возможностью варьирования пригодными для применения в нем компонентами в соответствии с существующей потребностью, отличающимися от компонентов прототипа химическим составом и свойствам (в прототипе - единственный конкретизированный компонентный набор), а также отсутствием в газогенерирующем составе опасных для человека веществ (в прототипе - азид натрия).

Следует отметить, что заявляемый ГГС в одном из воплощений способа содержит НПВТ, но предполагает комбинацию с ним отличных от прототипа компонентов.

Из уровня техники неизвестно техническое решение поставленной задачи, в котором бы имело место, предложенное сочетание признаков.

Окислители и ГСВ для осуществления предлагаемого способа не являются высокотоксичными веществами, не содержат галогенов и обладают весьма низкой удельной энтальпией образования (ΔН°обр.) и сравнительно высоким содержанием азота (CN) (Таблица 2).

Заявляемый способ получения холодных инертных газообразных продуктов сгорания твердотопливного заряда в газогенераторе экспериментально апробирован при испытаниях модельных газогенераторов при различных составах ГТС, результаты которых подтвердили его практическую осуществимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОГЕНЕРИРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗОГЕНЕРАТОРА | 2013 |

|

RU2524388C1 |

| ГАЗОГЕНЕРАТОР ХОЛОДНОГО АЗОТА | 2010 |

|

RU2435638C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2004 |

|

RU2259987C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ГАЗОВ, ПРЕДПОЧТИТЕЛЬНО АЗОТА, С НИЗКОЙ ТЕМПЕРАТУРОЙ И ГАЗОГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2250800C2 |

| ГАЗОГЕНЕРАТОР ХОЛОДНОГО АЗОТА | 2010 |

|

RU2808019C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2456260C1 |

| Способ получения низкотемпературного газа в газогенераторе | 2022 |

|

RU2792896C1 |

| УСТРОЙСТВО ГАЗОВОГО ПОЖАРОТУШЕНИЯ | 2011 |

|

RU2465937C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2800556C1 |

| ГЕНЕРАЦИЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2174437C1 |

Изобретение может быть использовано для систем подъема затонувших объектов, в средствах дистанционного экстренного перекрытия нефте- и газопроводов, в средствах выброса и распыления специальных жидкостей при нейтрализации аварийных выделений газов и веществ на производствах, приведения в действие различных пневматических устройств, для средств пожаротушения. Способ получения холодных инертных газообразных продуктов сгорания твердотопливного заряда в газогенераторе включает процесс фильтрационного горения пористого газопроницаемого заряда из газогенерирующего состава на основе окислителя, горючего-связующего и теплопоглощающей добавки, выделение горячего газа, образование конденсированных продуктов сгорания в виде смеси азота, диоксида углерода и паров воды, пропускание выделенного газа из зоны горения через тело заряда в направлении распространения фронта горения, охлаждение газа. Изобретение позволяет расширить эксплуатационные возможности и диапазон областей применения, повысить безопасность изготовления и эксплуатации реализующих его устройств, их номенклатуру, массогабаритные характеристики и надежность получения функционального результата, обеспечить возможность варьирования пригодными для применения в нем компонентами при одновременном сохранении удельной газопроизводительности, температуры и чистоты получаемых газообразных продуктов. 1 ил., 2 табл.

Способ получения холодных инертных газообразных продуктов сгорания твердотопливного заряда в газогенераторе, включающий процесс фильтрационного горения пористого газопроницаемого заряда из газогенерирующего состава на основе окислителя, горюче-связующего и теплопоглощающей добавки, выделение горячего газа, образование конденсированных продуктов сгорания, пропускание выделенного газа из зоны горения через тело заряда в направлении распространения фронта горения путем организации перепада давлений между этой зоной и выходным отверстием газогенератора, охлаждение газа за счет теплообмена с материалом заряда с одновременным подогревом этого материала вблизи фронта горения до температуры, необходимой для поддержания горения, и осуществление при этом аккумулирования части тепловой энергии, выделенной при горении заряда, конденсированными продуктами сгорания, задержание которых в газогенераторе обеспечивают фильтром, отличающийся тем, что холодные инертные газообразные продукты сгорания получают в виде смеси азота, диоксида углерода и парообразной воды, окислитель для газогенерирующего состава выбирают из нитрата аммония, нитратов щелочных металлов и нитросоединений, взятых индивидуально или в сочетаниях друг с другом, горюче-связующее выбирают из тетразольных и нитро- и нитратных органических соединений, соотношения компонентов в составе выбирают из условий соблюдения коэффициента обеспеченности состава окисляющими элементами в пределах 1,00-1,01 и массовой доли образующихся в процессе горения конденсированных продуктов сгорания на уровне 39-43%.

Авторы

Даты

2014-02-20—Публикация

2012-08-21—Подача