Изобретение относится к области защиты изделий от внешних воздействующих факторов (ВВФ), приводящих к процессам коррозии, старения и биоповреждений (КСБ), а именно к способам консервации изделий.

Способ может быть использован в области металлургии, строительства, пищевой и легкой промышленности, сельского хозяйства и в быту, например, для консервации простых и сложных изделий из металлических и (или) неметаллических материалов на период их кратковременного и длительного хранения, транспортирования или межоперационной защиты (ХТМЗ).

Анализ существующего уровня техники в указанной области показал, что консервация продукции - обязательный конечный этап производства более 50% всех изделий. Он не менее важен, чем прочие этапы жизненного цикла, так как некачественная упаковка создает риск ущерба или утраты готовой продукции при ее ХТМЗ. Однако, способы защиты от ВВФ, реализованы для каждого изделия по-разному [Патенты WO 2012117834 А1, RU 2312046 C2, RU 2391269 C2, RU 2388667 C2 и др.].

Одним из способов временной противокоррозионной защиты изделий является защита летучими ингибиторами коррозии [Патент US 5715945 A и др.]. В частности, в вариантах защиты ВЗ-14 и ВЗ-15, регламентированных ГОСТ 9.014-78, она реализована посредством однослойных ингибированных полиэтиленовых пленок «ЗИРАСТ» трех марок [Общество с ограниченной ответственностью «МостНИК-ЗИРАСТ» // Материалы компании «МостНИК-ЗИРАСТ». - Режим доступа: https://www.mostnic.ru/company.html]. Также для защиты металлов и сплавов (в том числе и изделий на их основе) от атмосферной коррозии известны другие однослойные упаковочные материалы в виде пленки, изготовленные в форме рукава, полурукава или полотна толщиной от 25 до 250 мкм за счет, как правило, экструзии, в состав которых введен по меньшей мере один летучий ингибитор атмосферной коррозии (ЛИАК), например, ингибированные пленки «Кортек» [Антикоррозионные упаковочные материалы // Материалы ООО «КОРТЕК РУС». - Режим доступа: http://www.cortecrus.ru/antikorrozijnye-materialy/antikorrozionnye-upakovochnye-materialy.html], «Ликор» [Ингибированная пленка и ингибиторы коррозии LIKKOR // Материалы компании «ЛИККОР». - Режим доступа: https://likkor.ru] и др. (далее под однослойной ингибированной пленкой следует понимать, однослойный полимерный материал в виде пленки, в состав которого, как правило, на стадии экструзии введен по меньшей мере один ЛИАК). При консервации указанными пленками обязательное условие по расположению пленки определенной стороной к изделию отсутствует, так как ЛИАК относительно равномерно распределен по всему объему полимерной матрицы.

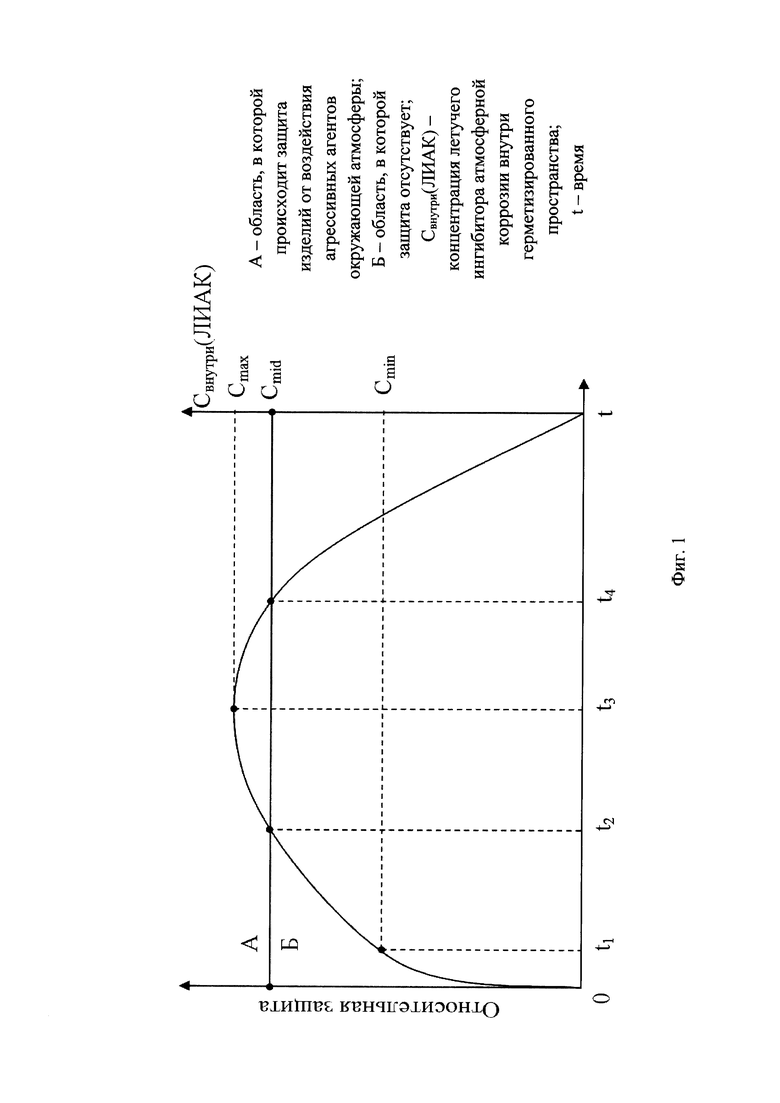

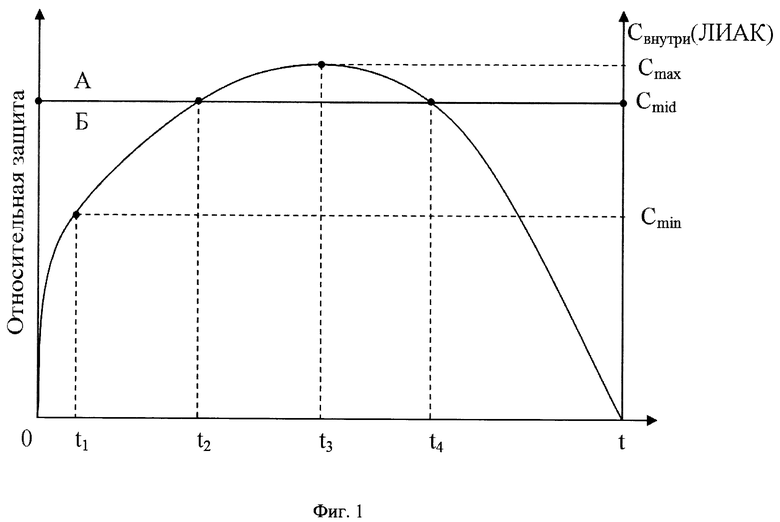

Физическая картина процесса защиты посредством однослойной ингибированной пленки выглядит следующим образом (график зависимости относительной защиты изделий и концентрации ЛИАК внутри герметизированного пространства от времени представлен на Фиг. 1):

1. В момент герметизации последнего шва (t=0) концентрация ЛИАК равна нулю как внутри герметизированного пространства, так и снаружи (Свнутри(ЛИАК)=Сснаружи(ЛИАК)=0), то есть защита изделия отсутствует. Учитывая процессы диффузии и законы Фика, «выход» ЛИАК из полимерной пленки будет направлен как внутрь упаковки, так и в окружающую среду (наружу). Скорость испарения ЛИАК в обе стороны принимает максимальное значение, так как концентрация внутри и снаружи равна нулю (υвнутрь(ЛИАК)=υнаружу(ЛИАК)=max). Концентрация агрессивных агентов (АА), инициирующих процесс коррозии, как внутри герметизированного пространства, так и снаружи - максимальная (Свнутри(АА)=Сснаружи(АА)=max). Концентрация ЛИАК, внедренного в пленочный материал максимальная (Свнедр(ЛИАК)=max).

2. После истечения короткого промежутка времени (t=t1) происходит увеличение концентрации ЛИАК внутри герметизированного пространства (Свнутри(ЛИАК)=min), при этом снаружи, как в области с величиной объема, стремящейся к бесконечности, - остается неизменной (Сснаружи(ЛИАК)=0). Так как объем внутри герметичной упаковки является постоянным, то после создания минимальной концентрации скорость переноса ЛИАК внутрь значительно снижается (υвнутрь(ЛИАК)<υнаружу(ЛИАК)), а наружу, как в область с низкой (нулевой) концентрацией остается неизменной (υнаружу(ЛИАК)=max). Концентрация АА по обе стороны барьерного материала максимальная (Свнутри(АА)=Сснаружи(АА)=max). Концентрация ЛИАК, внедренного в пленочный материал снижается (Свнедр(ЛИАК)<max).

3. Через промежуток времени t=t2 концентрация паров ингибитора внутри герметизированного пространства повышается до величины, необходимой для образования на поверхности металла защитной пленки (Свнутри(ЛИАК)=mid), непроницаемой для воды и кислорода, в то время как снаружи остается равной нулю (Сснаружи(ЛИАК)=0). Скорость испарения ЛИАК внутрь неизменно снижается (υвнутрь(ЛИАК)<<υнаружу), а наружу остается неизменной (υнаружу(ЛИАК)=max). Концентрация АА, инициирующих процесс коррозии, - максимально возможная, как внутри, так и снаружи (Свнутри(АА)=Сснаружи(АА)=max). Концентрация ЛИАК, внедренного в пленочный материал снижается (Свнедр(ЛИАК)<max).

4. При t=t3 концентрация ЛИАК в пленке станет равной концентрации ЛИАК внутри герметизированного пространства (Свнутри(ЛИАК)=Свнедр(ЛИАК)), в то время как снаружи пленки равна нулю (Сснаружи(ЛИАК)=0). В этот момент начинается «обратный» процесс: количество ЛИАК, содержащееся в самой пленке, имеет то же значение, что и внутри герметизированного пространства, следовательно, испарение непосредственно из пленки происходит только в одном направлении - наружу; количество ЛИАК, находящееся в пленке начинает уменьшаться, что инициирует начало процесса передачи ЛИАК из герметизированного пространства обратно в пленку. Соответственно, скорость испарения внутрь становится равной нулю (υвнутрь(ЛИАК)=0), а наружу - максимальная (υнаружу(ЛИАК)=max). Концентрация АА, инициирующих процесс коррозии, - максимально возможная (Свнутри(АА)=Сснаружи(АА)=max).

5. Конец защиты, обозначенный моментом времени t4, обуславливается потерей внутри герметизированного пространства концентрации, необходимой для создания защитной пленки на поверхности материала (Свнутри(ЛИАК)=Свнедр(ЛИАК)=min), при этом концентрация ЛИАК снаружи остается неизменной (Сснаружи(ЛИАК)=0). Концентрация АА, инициирующих процесс коррозии, - максимально возможная по обе стороны барьерного материла (Свнутри(АА)=Сснаружи(АА)=max).

Учитывая физическую картину процесса защиты посредством однослойных ингибированных пленок, получены следующие выводы:

- с момента герметизации последнего шва и до набора необходимого количества молекул ЛИАК внутри герметизированного пространства (отрезок времени 0-t2 на графике, представленном на Фиг. 1) защита отсутствует - эффект «отсрочки» защиты. Несмотря на наличие ЛИАК внутри герметизированного пространства, его количество не способно образовывать защитное покрытие на поверхности законсервированного изделия;

- защита начинается только с того момента (точка t2 на графике, представленном на Фиг. 1), когда молекулы ЛИАК, испаряющиеся внутрь герметизированного пространства, наберут количество, необходимое для создания защитной пленки на поверхности изделия (до нескольких суток в зависимости от объема упаковки, давления насыщенных паров используемого ЛИАК и др.). При этом момент времени защиты отдаляется в связи с выходом ингибитора не только внутрь герметизированного пространства, но и наружу («бесполезная» потеря ингибитора);

- защита продолжает до тех пор, пока молекулы ЛИАК, присутствующие внутри герметизированного пространства, способны сохранять целостность защитного покрытия, образованного на поверхности изделия (отрезок времени t2-t4 на графике, представленном на Фиг. 1). Однако, концентрация ЛИАК внутри герметизированного пространства начинает неизменно снижаться после набора максимально возможного значения (точка t3 на графике, представленном на Фиг. 1), следовательно, после истечения определенного промежутка времени (область после точки t4 на графике, представленном на Фиг. 1) защита изделия отсутствует. Так как качество герметизации является одним из основных факторов при сдерживании молекул ЛИАК внутри герметизированного пространства, то хранение в плохо закрытой упаковке и (или) на открытом воздухе значительно сокращает сроки защиты посредством ингибированных пленок;

- после момента времени t4 (на графике, представленном на Фиг. 1), несмотря на наличие ЛИАК внутри герметизированного пространства, никакой защиты от воздействия АА не происходит, так как молекулы ЛИАК начинают переходить обратно в пленку, а затем в атмосферу. Эти потери ингибитора считаются безвозвратными, так как их «выход» осуществляется в открытое пространство (незамкнутое) и обратного «внедрения» в материал пленочного типа не последует.

Кроме того, однослойные ингибированные пленки, как и другие полимерные пленки, проницаемы для паров влаги, кислорода, промышленных газов и ультрафиолетового излучения, что, во-первых, приводит к тому, что при длительном хранении и транспортировке металлопродукции, особенно вне помещений, внутри упаковки образуются места скопления конденсата (ЛИАК не действуют, когда поверхность металла покрыта пленкой влаги), во-вторых, данный факт в ряде случаев обуславливает развитие биоповреждений, в-третьих, не обеспечивается защита от старения полимерных и композиционных материалов.

Необходимо отметить, что физическая картина процесса защиты посредством однослойных ингибированных пленок отличается от физической картины процесса защиты посредством других ингибированных полимерных материалов: многослойных, в один из слоев которых введен по меньшей мере один ЛИАК, изготовленных, например, путем за счет соэкструзии, каширования, ламинирования и т.д.; однослойных, на внутреннюю сторону которых нанесен по меньшей мере один ЛИАК, и др.

Известен способ защиты продукции от ВВФ путем их изоляция от окружающей среды с помощью упаковочных материалов с последующим вакуумированием внутренней полости путем откачивания из нее воздуха [Патент RU 2678868 и др.]. Защита посредством вакуумирования представляет собой процесс разряжения атмосферы внутри герметизированного пространства путем удаления воздуха. Из-за отсутствия внутри законсервированного объема АА вакуумирование исключает возможность возникновения не только коррозии металлов, но и старения полимерных материалов и биоповреждений, являясь комплексным методом защиты изделий при их хранении, транспортировании и (или) межоперационной защите.

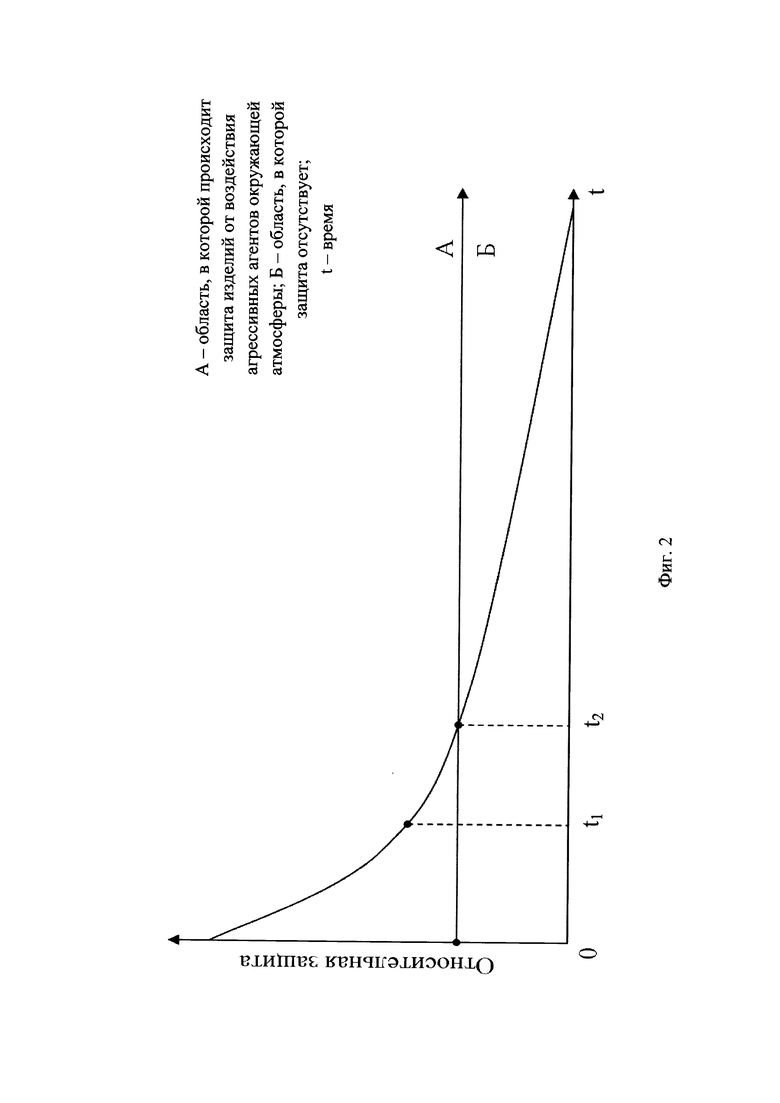

Однако, создание разницы давлений внутри и снаружи герметизированного пространства, как и разницы концентраций АА, способствует диффузионному переходу АА через барьерный материал пленочного типа, что в свою очередь увеличивает возможность возникновения коррозионных процессов. Физическая картина процесса защиты посредством вакуумирования выглядит следующим образом (график зависимости относительной защиты изделий при использовании вакуумирования от времени представлен на Фиг. 2):

1. При t=0, то есть с того момента как изделие было упаковано и запаяно, защита от коррозии имеет максимальное значение. Однако скорость проникания молекул воздуха с АА, находится на максимальном уровне из-за того, что разница давлений и концентраций АА внутри и снаружи герметизированного пространства имеет свое максимально возможное значение (υпрон(АА)=max). Концентрация АА внутри герметизированного пространства минимальная (Свнугри(АА)=min), в то время как снаружи имеет максимальное значение (Сснаружи(АА)=max).

2. После истечения промежутка времени (t=t1) происходит значительное уменьшение скорости проникания молекул воздуха с АА (υпрон=mid). Необходимо отметить, что скорость проникания молекул воздуха с АА со временем будет только снижаться, так как разница давлений и концентраций АА внутри и снаружи герметизированного пространства будет постоянно уменьшаться. Количество АА внутри герметизированного пространства увеличивается, но их концентрации не достаточно для инициирования коррозионных процессов (Свнутри(АА)=mid), в то время как снаружи - максимальная (Сснаружи(АА)=max).

3. После момента времени t=t2 защита законсервированных изделий от коррозионных процессов отсутствует, скорость проникания молекул стремится к минимуму (υпрон=min). Концентрация АА внутри герметизированного пространства достигло того значения, при котором способно инициировать коррозионные процессы (mid<Свнутри(АА)<max), а снаружи остается неизменной (Сснаружи(АА)=max).

Учитывая физическую картину процесса защиты посредством вакуумирования герметизированного пространства, получены следующие выводы:

- с момента запайки последнего шва защита законсервированного изделия от воздействия АА имеет максимальное значение и осуществляет до тех пор, пока количество АА внутри герметизированного пространства не наберет значение, способное инициировать процессы коррозии (отрезок времени 0-t2 на графике, представленном на Фиг. 2). Наличие АА внутри герметизированного пространства с самого начала хранения законсервированного изделия не способствует развитию коррозионных процессов, так как их количество не способно инициировать процессы коррозии;

- после момента времени t2 (на графике, представленном на Фиг. 2) защита отсутствует, несмотря на наличие вакуума в герметизированном пространстве (количество молекул АА достигло значения, необходимого для развития коррозионных процессов);

- из-за отсутствия при вакуумировании АА внутри герметизированного пространства обеспечивается защита не только металлических изделий от коррозионных процессов, но и полимерных и композиционных материалов от старения и биоповреждений. Следовательно, консервация посредством вакуумирования является наиболее эффективным способом защиты, чем использование ингибированного воздуха. Однако, применяемые для этого известные полиэтиленовые пленки (ГОСТ 10354-82) имеют недостатки по проницаемости, аналогичные материалам с ингибиторами атмосферной коррозии, и не способны длительное время сохранять вакуум.

Использование при вакуумировании в качестве барьерного материала однослойных ингибированных пленок («совмещение» рассмотренных способов консервации) предположительно должно повысить эффективности защиты изделий от ВВФ.

Подобный способ частично реализован в многослойной пластиковой пленке для упаковки [Патент US 5281471 A]. При этом первый слой состоит из фольги, которая делает упаковку непроницаемой для АА (кислорода воздуха, паров воды и т.п.), а второй слой - из фольги в пластмассовой матрице, в которую включено летучее вещество, медленно диффундирующее внутрь упаковки после ее вакуумирования и герметизации. Однако, учитывая то, что фольга, находящаяся во внешнем слое, имеет сверхнизкую (близкую к нулю) проницаемость по ВВФ, упаковка способна длительное время сохранять вакуум. В вязи с этим указанное изобретение основано на «вытягивании» за счет вакуума «полезного» вещества (например, летучих ингибиторов коррозии) из второго, обращенного непосредственно к изделию (внутреннего) слоя внутрь упаковки (в герметизируемое пространство), что обеспечивает увеличение времени положительного (полезного) воздействия на упакованное изделие.

Другими словами, описанная в патенте US 5281471 A многослойная полимерная фольгированная пленка за счет фольги, находящейся во внешнем слое и имеющей сверхнизкую (близкую к нулю) проницаемость по ВВФ, способна длительное время сохранять вакуум, обеспечивая защиту упакованного изделия и, соответственно, не допуская выхода из герметизируемого пространства (во внешнюю среду) полезного вещества (например, ингибиторов коррозии). При этом за счет вакуума полезное вещество из внутреннего полимерного слоя, обращенного непосредственно к изделию, медленно диффундирует внутрь упаковки, оказывая более продолжительное «положительное» влияние на упакованное изделие.

Известна система для ингибирования коррозии металлических объектов [Патент US 2013/0048166 A1], в которой вакуумирование используется для удаления из упаковки воздуха, увеличивающего время, необходимое для требуемого покрытия металлического объекта ЛИАК, а также для его «вытягивания» из приспособленного в корпусе пористого материала, содержащего диспергированный в нем жидкий ингибитор коррозии, или из внутреннего слоя гибкого покрытия, пропитанного ингибитором коррозии (аналогично «вытягиванию» за счет вакуума «полезного» вещества по патенту US 5281471 A). Кроме того, в описании изобретения [Патент US 2013/0048166 A1] указано, что из упаковки воздух следует откачивать только частично (примерно до 1 атм), чтобы не повредить консервируемого изделия, имеющее в составе электронное оборудование.

Наиболее близким по достигаемому техническому результату предлагаемого изобретения (прототипом) является способ, реализованный в многослойной пленке для вакуумных упаковочных машин [Патент ЕР 0491164 А2], в матрицу которой включены летучие вещества (например, ЛИАК). Суть способа по указанному изобретению [Патент ЕР 0491164 А2], равно как и по рассмотренным изобретениям [Патенты US 5281471 A и US 2013/0048166 А1], заключается во взаимодействии вакуума с внедренными в упаковку веществами для их направленного «выхода» из пластиковой матрицы внутрь упаковки и относительно равномерного распределения по всему ее объему после герметизации. При этом внешний слой существенно влияет на герметичность упаковки, а слой пленки, обращенный к упаковываемым товарам, не обязательно должен вносить значительный вклад в герметичность, предпочтительно, чтобы конструкция его матрицы поглощала летучие вещества и постепенно высвобождала их под действием вакуума.

В указанных способах, косвенно описанных в патентах US 5281471 A, US 2013/0048166 А1 и ЕР 0491164 А2, используются известные из уровня техники зависимости, основанные на процессах диффузии и законах Фика и не имеющие какой-либо неожиданный характер: чем больше давление внутри упаковки отличается от внешнего давления, тем быстрее происходит «выход» находящегося в полимерной матрице (пористом материале, сорбенте и т.п.) ингибитора, однако меньше продолжительность его действия и, соответственно, срок защиты; чем меньше давление внутри упаковки отличается от внешнего давления, тем медленнее происходит «вытягивание» находящегося в полимерной матрице (пористом материале, сорбенте и т.п.) ингибитора, однако продолжительность его действия и, соответственно, срок защиты больше. При этом использование в упаковке разряжения является наиболее эффективным, чем использование давления выше атмосферного (внешней среды), так как при вакууме образуется пространство, относительно свободное от любого вещества и заполняемое по мере «вытягивания» из полимерной матрицы (пористого материала, сорбента и т.п.) молекулами ингибитора (при использовании давления выше атмосферного молекулы ингибитора будут заполнять объем герметизируемого пространства, а молекулы других веществ из объема герметизируемого пространства переходить в «носитель» ингибитора). Кроме того, в указанных способах изделие упаковывается материалом (системой) в строго определенной последовательности («носитель» ингибитора должен быть обращен непосредственно к изделию или находиться в внутри упаковки).

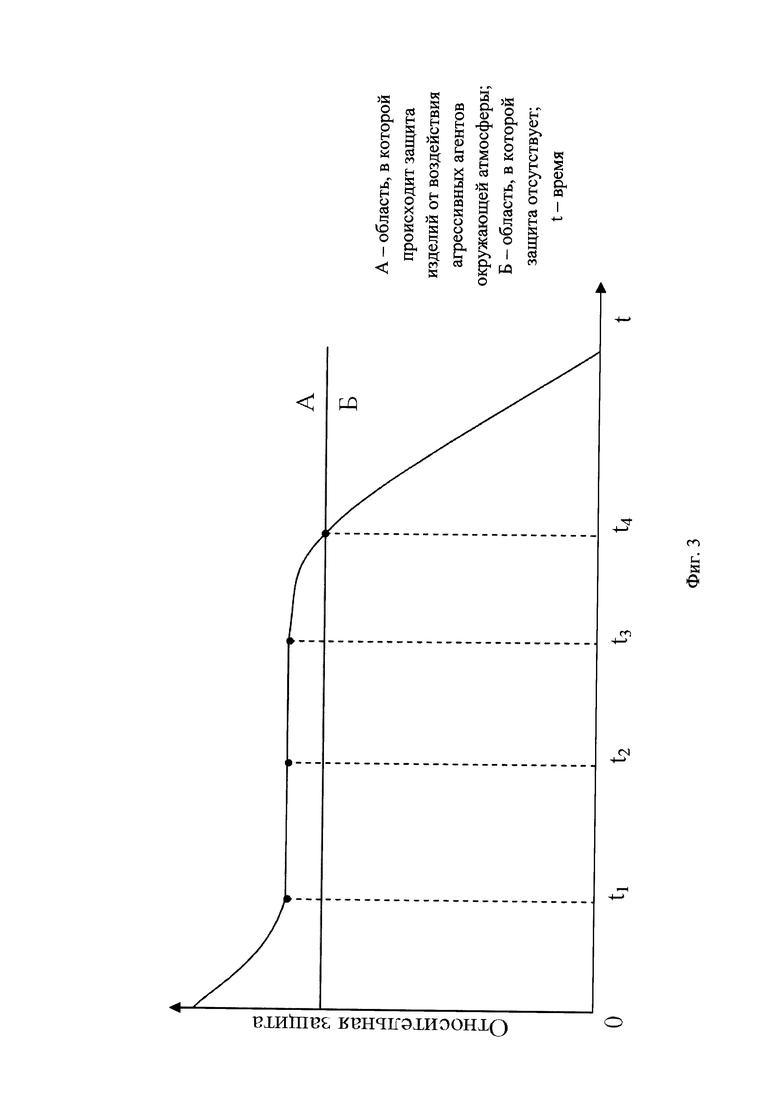

Физическая картина процесса защиты посредством вакуумирования с использованием однослойной ингибированной пленки с введенным в ее матрицу ЛИАК выглядит следующим образом (график зависимости относительной защиты от атмосферной коррозии при использовании комбинированного способа от времени представлен на Фиг. 3):

1. В момент герметизации последнего шва (t=0) концентрация ЛИАК равна нулю как внутри герметизированного пространства, так и снаружи (Свнутри(ЛИАК)=Сснаружи(ЛИАК)=0). Концентрация АА внутри упаковки равна нулю (Свнутри(АА)=0), в то время как снаружи максимальное (Сснаружи(АА)=max). Но защита идет из-за максимально возможного значения величины вакуума. Скорость проникания молекул воздуха с АА имеет свое максимально возможное значение (υпрон(АА)=max). Однако молекулы воздуха принимают роль «транспорта» молекул ЛИАК, направленно из ингибированной пленки во внутрь. Ингибитор минимально испаряется наружу из-за разницы давлений внутри и снаружи запаянного материала пленочного типа. Скорость испарения ЛИАК внутрь принимает максимально возможное значение, так как концентрация ЛИАК внутри и снаружи герметизированного пространства равна нулю. Движение молекул воздуха внутрь герметизированного пространства задает то же направление для молекул ингибитора, испаряющихся из пленки (υвнутрь(ЛИАК)=max), в то время как скорость испарения ЛИАК наружу незначительная (υнаружу(ЛИАК) ≈ 0).

2. При t=t1 концентрация ЛИАК внутри герметизированного пространства набирает значение, необходимое для создания защитной пленки на поверхности защищаемого изделия (Свнутри(ЛИАК)=mid), а снаружи остается неизменной Сснаружи(ЛИАК)=0). Скорость проникания молекул воздуха с АА и ЛИАК принимает среднее значение (υпрон(АА)=mid). Содержание АА внутри герметизированного пространства принимает минимальное значение (Свнутри(АА)=min), не способное для образования коррозионных повреждений, а снаружи максимальное (Сснаружи(АА)=max). Скорость испарения ЛИАК внутрь герметизированного пространства принимает свое среднее значение (υвнутрь(ЛИАК)=mid), а наружу увеличивается (υнаружу(ЛИАК)=min).

3. При t=t2 концентрация ЛИАК внутри герметизированного пространства набирает свое максимальное значение (Свнутри(ЛИАК)=max), а снаружи равна нулю (Сснаружи(ЛИАК)=0). Скорость проникания молекул воздуха с АА и ЛИАК внутрь упаковки имеет свое минимальное значение (υпрон(АА)=min). Содержание АА внутри и снаружи герметизированного пространства принимает свое максимальное значение (Свнутри(АА)=max, Сснаружи(АА)=max). Скорость испарения ЛИАК внутрь герметизированного пространства принимает свое минимальное значение (υвнутрь(ЛИАК)=min), а наружу - максимальное (υнаружу(ЛИАК)=max).

4. При t=t3 происходит «обратный» процесс диффузии ингибитора: концентрация ингибитора в материале пленочного типа и внутри герметизированного пространства выравниваются (Свнутри(ЛИАК)=Свнедр(ЛИАК); концентрация ингибитора внутри герметизированного пространства начинает падать, в то время как снаружи она равна нулю (Свнутри(ЛИАК)<max, Сснаружи(ЛИАК)=0); давления внутри и снаружи ингибированной пленки принимают одинаковые значения, то есть состояние разряжения (вакуум) отсутствует; скорость испарения ЛИАК внутрь равна нулю, а наружу - максимальная (υвнутрь(ЛИАК)=0; υнаружу(ЛИАК)=max). Потери объясняются диффузией ЛИАК сначала в пленку (так как концентрация ингибитора в ней становится меньше, чем в герметизированном пространстве), а потом в атмосферу. Скорость проникания молекул воздуха с АА равна нулю (υпрон(АА)=0). Содержание АА внутри и снаружи - максимальное (Свнутри(АА)=max, Сснаружи(АА)=max).

5. Конец защиты, обозначенный моментом времени t4, обуславливается потерей концентрации ингибитора, необходимой для создания защитной пленки на поверхности материала (0<Свнутри(ЛИАК)<<max; Сснаружи(ЛИАК)=0). Концентрация АА, инициирующих процесс коррозии, - максимально возможная (Свнутри(АА)=Сснаружи(АА)=max). Скорость проникания молекул воздуха с АА стремится к нулю (0<υпрон(АА)<min).

Для оценки эффективности указанного способа консервации были проведены ускоренные климатические испытания в соответствии с пунктом 1 ГОСТ 9.054-75. Подготовленные пластины консервировались в один слой упаковочного консервационного материала следующими партиями: в полиэтиленовую пленку толщиной 150 мкм с последующим вакуумированием, в однослойную ингибированную пленку толщиной 150 мкм, в однослойную ингибированную пленку толщиной 150 мкм с последующим вакуумированием. После консервации половина пластин из каждой партии выдерживались не менее 3 суток при следующих условиях: температура - не более 20°С; относительная влажность воздуха - не более 40%; атмосферное давление - 84-107 кПа (630-800 мм.рт.ст.).

Необходимо отметить, что непосредственно порядок (алгоритм) действий по консервации изделий ни в прототипе, ни в других аналогах патентуемого способа не описан. Поэтому при проведении испытаний чехлы изготавливались в соответствии с пунктами 1.10 и 1.18 приложения 6 ГОСТ 9.014-78, помещение в них изделий осуществлялось в соответствии с пунктами 1.11 и 1.12 приложения 6 ГОСТ 9.014-78, консервация однослойной ингибированной пленкой - в соответствии с пунктом 5.3 приложения 8 ГОСТ 9.014-78, вакуумирование - в соответствии с пунктами 1.17 и 1.19 приложения 6 ГОСТ 9.014-78.

Термовлажностное климатическое воздействие проводилось в камере влаги, тепла и холода XB-OTS-1000 непрерывно в пять циклов (общее время циклов - (120±0,5) часов), каждый из которых последовательно включал нагрев и выдержку при температуре (40±1)°С и влажности (98±2)% в течении (7±0,1) часов, и охлаждение камеры с пластинами путем ее выключения в течении (17±0,1) часов.

Анализ обработанных и систематизированных результатов испытаний по Примерам 1-30, представленным в таблице на Фиг. 4, позволяет сделать следующие выводы:

1. При вакуумировании полиэтиленовой пленкой средняя площадь коррозионных повреждений имеет свое минимальное значение в среднем до 3 циклов термовлажностного воздействия, а далее резко возрастает. Данный факт подтверждает, что защита посредством вакуумирования эффективна только на начальных этапах ХТМЗ.

2. Средняя площадь коррозионных повреждений при консервации однослойной ингибированной пленкой на протяжении всех циклов термовлажностного воздействия, в целом, имеет постоянное значение. Однако, для образцов, выдержанных в течение трех суток после консервации, площадь коррозионных повреждений в 4-5 раз меньше, чем для образцов, помещенных в камеру непосредственно после запайки последнего шва. Данный факт подтверждает необходимость создания внутри герметизированного пространства концентрации паров ингибитора, требуемой для образования на поверхности металла защитной пленки.

3. Наименьшие коррозионные повреждения выявлены для образцов, консервация которых осуществлялась вакуумированием однослойной ингибированной пленкой, что подтверждает эффективность защиты при использовании разработанного способа.

Таким образом, экспериментально доказано, что способ консервации однослойными ингибированными пленками с использованием вакуумирования увеличивает эффективность защиты изделий, устраняя основные недостатки применения отдельно среды вакуума и ЛИАК.

Однако, эффективность защиты изделий от ВВФ непосредственно зависит от степени разряжения внутри законсервированного пространства. При этом в описании прототипа [Патент ЕР 0491164 А2], равно как и в ГОСТ 9.014-78 и описании к многослойной пластиковой пленке для упаковки [Патент US 5281471 A], не приведена степень разряжения, а определено, что используется вакуум, создаваемый вакуумными упаковочными машины без указания их марки и характеристик. При этом также отмечено, что не обязательно всегда обеспечивать «очень высокий» вакуум. Учитывая то, что эффективность защиты изделий на период их ХТМЗ непосредственно зависит от степени разряжения внутри законсервированного пространства, отсутствие количественных значений степени разряжения в описаниях к прототипу и другим аналогам патентуемого изобретения является их недостатком.

Кроме того, при подготовке чехлов и консервации изделий различных объемов в соответствии с порядками (алгоритмами), указанными в приложениях 6 и 8 ГОСТ 9.014-78, были выявлены следующие недостатки:

1. Конкретные габаритные размеры чехла не указаны (в пункте 1.10 приложения 6 ГОСТ 9.014-78 определено, что «чехлы изготавливаются применительно к конкретному изделию…»). Изготовление чехлов непосредственно по размерам консервируемого изделия приводит к сложности, а, в ряде случаев, невозможности помещения изделия в этот чехол (упаковочный материал растягивается, разрывается и т.п.), а также к невозможности (в ряде случаев) вакуумирования герметизируемого пространства из-за облегания пленкой части изделия, находящегося рядом с технологическим отверстием, через которое производится вакуумирование. Изготовление чехлов большего размера приводит при вакуумировании к образованию излишнего количества складок упаковочного материала, содержащих воздух и не обеспечивающих требуемую степень разряжения герметизируемого пространства.

2. Порядок проведения вакуумирования не конкретизирован, поэтому не позволяет обеспечить требуемую степень разряжения, в частности: за время герметизации последнего технологического отверстия после ваууумирования происходит повышение давления внутри упаковки из-за попадания в нее окружающей атмосферы; при консервации изделий объемом 0,125 м3 и более вакуумирование через одно технологическое отверстие не позволяет полностью удалить воздух из герметизируемого пространства с противоположной от технологического отверстия стороны (в том числе при обжимании в указанных местах чехла вручную) из-за облегания пленкой части изделия, находящегося рядом с технологическим отверстием, через которое производится вакуумирование.

Учитывая то, что порядок (алгоритм) действий по консервации изделий ни в описании прототипа, ни в описании других аналогов патентуемого способа не указан, выявленные недостатки также являются недостатками прототипа и других аналогов патентуемого изобретения.

Задачей настоящего изобретения является устранение указанных недостатков, обеспечивающее повышение эффективности защиты изделий от ВВФ, приводящих к процессам КСБ, в периоды их ХТМЗ при консервации посредством однослойных ингибированных пленок.

Сущность изобретения заключается в том, что в способе консервации изделий на период их ХТМЗ применяется изготовленный из однослойной ингибированной пленки, регламентированной существующими государственными стандартами, или ее аналога, в полимерную матрицу которых на стадии изготовления введен по меньшей мере один ЛИАК, и не имеющие обязательного условия по расположению материала определенной стороной к изделию при консервации, чехол, имеющий длину, ширину и высоту на 5-10% больше длины, ширины и высоты консервируемого изделия с учетом минимального количества швов и их размеров, в который его помещают, и осуществляют вакуумирование внутреннего объема до достижения внутри герметизируемого пространства давления 0,45-0,5 кгс/см2 посредством насоса вакуумного через по меньшей мере одно технологическое отверстие с последующей его герметизацией при работающем насосе вакуумном.

При решении указанной задачи был достигнут технический результат, заключающийся в повышении эффективности защиты изделий от ВВФ, приводящих к процессам КСБ, в периоды их ХТМЗ при консервации посредством однослойных ингибированных пленок.

Технический результат заявленного изобретения достигается тем, что при консервации изделий на период их ХТМЗ посредством однослойных ингибированных пленок, регламентированных существующими государственными стандартами, и их аналогов из них изготавливается чехол, который раскраивается таким образом, чтобы его длина, ширина и высота были на 5-10% больше длины, ширины и высоты консервируемого изделия с учетом минимального количества швов и их размеров. Далее консервируемое изделие помещается в подготовленный чехол, который запаивается. Для тяжелых и (или) крупногабаритных изделий (например, имеющих объем 0,5 м3 и более) допускается изготавливать рукав-лаз или изготавливать чехол непосредственно вокруг консервируемого изделия. При этом количество технологических отверстий в чехле для последующего вакуумирования, обеспечивающих требуемую степень разряжения внутри герметизируемого пространства, устанавливается следующим образом: если объем консервируемого изделия до 0,125 м3, то в чехле предусматривается одно технологическое отверстие; если объем консервируемого изделия от 0,125 м3 до 1 м3 - два технологических отверстия, находящихся напротив друг друга на максимально большом расстоянии (по длине, ширине или высоте чехла, в зависимости от того, что из них длиннее); если объем консервируемого изделия от 1 м3 до 8 м3 - три или четыре технологических отверстия, находящихся друг от друга на максимально большом расстоянии; если объем консервируемого изделия 8 м3 и более - пять или шесть технологических отверстий, находящихся друг от друга на максимально большом расстоянии. Далее при помощи насоса вакуумного проводится вакуумирование законсервированного пространства до достижения внутри герметизируемого объема давления 0,45-0,5 кгс/см2 либо одновременно через все технологические отверстия, либо последовательно через каждое при условии, что остальные технологические отверстия герметизированы посредством укупорочных средств. При этом после создания внутри герметизируемого объема давления 0,45-0,5 кгс/см2 проводится сначала запаивание (герметизация) технологического отверстия (например, с помощью термических клещей), а затем отсоединение (отключение) насоса вакуумного.

Первым существенным отличительным признаком патентуемого изобретения по сравнению с известными техническими решениями аналогов и прототипа является использование в качестве герметизирующего (упаковочного) материала однослойных ингибированных пленок с введенным в их состав по меньшей мере одним ЛИАК, не имеющих обязательного условия по расположению материала определенной стороной к изделию при консервации.

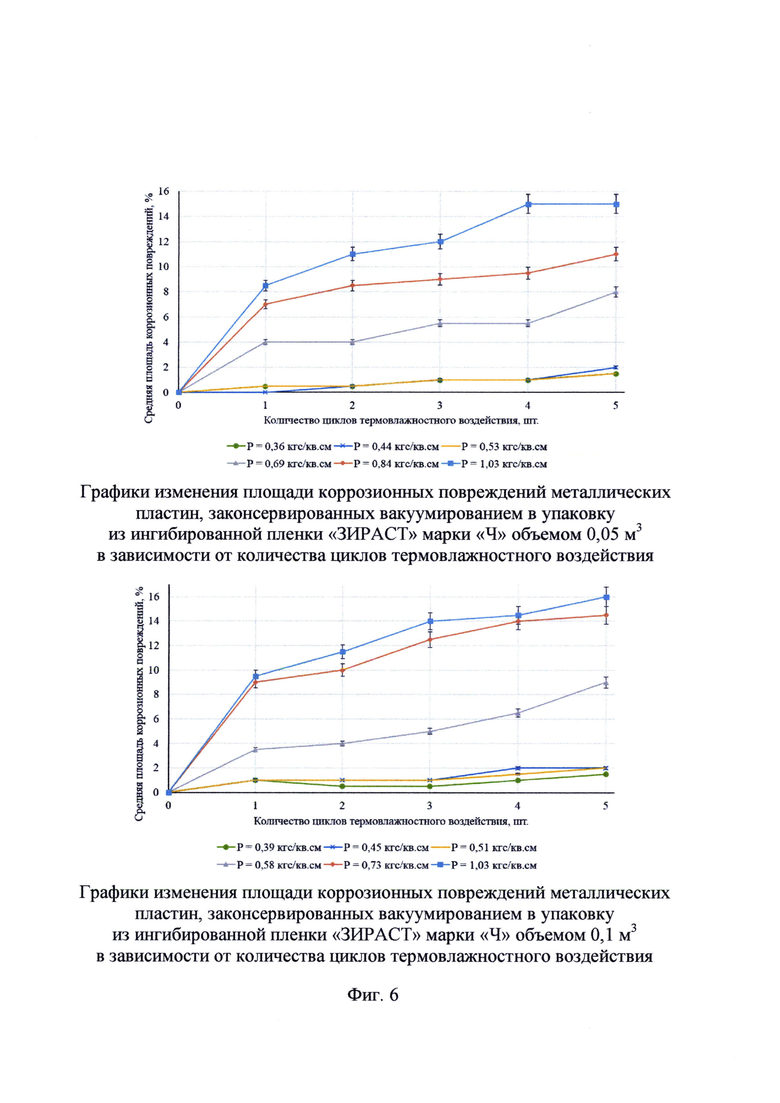

Вторым существенным отличительным признаком патентуемого изобретения является установленная в ходе испытаний требуемая степень разрежения внутри законсервированного пространства, равная 0,45-0,5 кгс/см2. Увеличение давления внутри герметизируемого объема более 0,5 кгс/см2 приводит к увеличению в 1,5 и более раз площади коррозионных повреждений законсервированных изделий (Фиг. 5, Фиг. 6). Снижение давления внутри герметизируемого объема менее 0,45 кгс/см2 не приводит к значительному увеличению эффективности защиты изделий от внешних воздействующих факторов, обуславливающих процессы коррозии, старения и биоповреждений, а в ряде случаев степень защиты остается на уровне, достигнутом при давлении 0,45-0,5 кгс/см2 внутри упаковки, однако увеличивает расход материальных ресурсов, трудозатраты и общее время консервации изделия.

Для определения требуемой степени разряжения внутри законсервированного пространства из ингибированной пленки «ЗИРАСТ» марки «Ч», установленной ГОСТ 9.014-78, подготавливались чехлы, имеющие разный объем: 0,005, 0,01, 0,05 и 0,1 м3. В подготовленные образцы консервировались с использованием вакуумирования посредством насоса вакуумного - компрессора ДС112 металлические пластины, которые без выдержки подвергались ускоренным климатическим испытаниям в соответствии с пунктом 1 ГОСТ 9.054-75.

Анализ обработанных и систематизированных результатов испытаний, графически представленных на графиках (Фиг. 5, Фиг. 6), показал, что наименьшие коррозионные повреждения (не более 2%) выявлены для металлических пластин, при консервации которых достигалось давление внутри законсервированного пространства не более 0,45-0,53 кгс/см2 в зависимости от объема упаковки (Фиг. 7). Учитывая погрешности и технологические ошибки операторов при выполнении вакуумирования и запайки (герметизации) последнего технологического отверстия, наиболее целесообразно внутри законсервированного пространства создавать давление, равное 0,45 кгс/см2 соответственно.

Необходимо отметить, что выявленные в ходе проведения научно-исследовательской работы зависимости влияния разряжения внутри законсервированных (вакуумированием в упаковку из однослойной ингибированной пленки) объемов, представленные на графиках на Фиг. 5 и Фиг. 6, являются новыми, не известными из уровня техники и не относятся к зависимостям, не имеющим какой-либо неожиданный характер, в частности, чем больше разряжение внутри упаковки по сравнению с внешним давлением (атмосферным), тем:

1. Быстрее начнется (с момента герметизации последнего шва) защита не только от коррозии, но и отстарения и биоповреждений (решение эффекта «отсрочки» защиты) за счет того, что:

- при вакуумировании образуется пространство, относительно свободное от любых веществ, приводящих к процессам коррозии, старения и биоповреждений;

- предположительно, при плотном прилегании однослойной ингибированной пленки к консервированному изделию ЛИАК выполняет роль контактного ингибитора коррозии.

2. Быстрее происходит заполнение герметизируемого пространства молекулами ЛИАК (решение эффекта «отсрочки» защиты) за счет того, что:

- они «вытягиваются» из однослойной ингибированной пленки (известные из уровня техники зависимости, основанные на процессах диффузии и законах Фика, и используемые в способах, косвенно описанных в патентах US 5281471 A, US 2013/0048166 А1 и ЕР 0491164 А2);

- из-за разницы давлений внутри герметизированного пространства и снаружи упаковки молекулы, находящиеся во внешней среде, будут стремиться его уровнять, осуществляя движение сквозь однослойную ингибированную полимерную пленку внутрь упаковки, тем самым задавая направление движения для испаряющегося ингибитора (т.е. молекулы окружающей упаковку внешней среды осуществляют направленное «транспортирование» ЛИАК внутрь упаковки вместе с компонентами окружающей ее атмосферы) и уменьшая «бесполезную» потерю ЛИАК.

3. Больше продолжительность работы однослойной ингибированной пленки и, соответственно, срок защиты законсервированного изделия из-за снижения «бесполезных» потерь ЛИАК (безвозвратных потерь ЛИАК в связи с его «выходом» из однослойной ингибированной пленки в окружающую среду) за счет значительно большей скорости «выхода» ЛИАК из полимерной пленки в герметизируемое пространство (процессы, указанные ранее в пункте 2) по сравнению со скоростью «выхода» ЛИАК из полимерной пленки в окружающую среду (при традиционном способе консервации однослойными ингибированными пленками «выход» ЛИАК из полимерной пленки будет также направлен внутрь упаковки и в окружающую среду, однако по мере увеличения концентрации ЛИАК внутри герметизированного пространства скорость его «выхода» из полимерной пленки в герметизируемое пространство значительно и постоянно снижается, а скорость его «выхода» в окружающую среду, как в область с низкой концентрацией ЛИАК в объеме с величиной, стремящейся к бесконечности, остается неизменной).

4. Больше продолжительность работы достигнутого внутри упаковки разряжения за счет заполнения образованного в результате вакуумирования пространства, относительно свободного от любых веществ, молекулами ЛИАК и молекулами окружающей среды, приводящими к процессам коррозии, старения и биоповреждений.

Третьим существенным отличительным признаком патентуемого изобретения является установленное количество и расположение технологических отверстий в чехле, обеспечивающих при последующем вакуумировании требуемую степень разряжения внутри герметизируемого пространства, в зависимости от объема консервируемого изделия, в частности: если объем консервируемого изделия до 0,125 м3, то в чехле предусматривается одно технологическое отверстие; если объем консервируемого изделия от 0,125 м3 до 1 м3 - два технологических отверстия, находящихся напротив друг друга на максимально большом расстоянии (по длине, ширине или высоте чехла, в зависимости от того, что из них длиннее); если объем консервируемого изделия от 1 м3 до 8 м3 - три или четыре технологических отверстия, находящихся друг от друга на максимально большом расстоянии; если объем консервируемого изделия 8 м3 и более - пять или шесть технологических отверстий, находящихся друг от друга на максимально большом расстоянии. Необходимо отметить, что технологические отверстия предпочтительнее устанавливать в местах соединения частей чехла, т.е. герметизирующих швах, для уменьшения количества последних. Использование другого количества технологических отверстий, равно как и их расположение в отличных от указанных местах не позволяет при консервации изделий полностью удалить воздух из герметизируемого пространства из-за облегания пленкой частей изделия, находящихся рядом с технологическими отверстиями, через которые производится вакуумирование, в том числе при обжимании чехла вручную, и, соответственно, не обеспечивает требуемую степень разряжения внутри герметизируемого пространства.

Четвертым существенным отличительным признаком патентуемого изобретения являются установленные габаритные размеры чехла (в частности, его длина, ширина и высота должны быть на 5-10% больше длины, ширины и высоты консервируемого изделия с учетом минимального количества швов и их размеров), которые обеспечивают возможность изготовления в чехле не менее шести технологических отверстий, через которые производится вакуумирование, и запаивания (герметизации) частей чехла путем наложения до пяти швов, а также учитывают возможность повторных сварок при переконсервации изделия. Изготовление чехлов, имеющих длину, ширину и высоту более чем на 10% больше длины, ширины и высоты консервируемого изделия, приводит при вакуумировании к образованию излишнего количества складок упаковочного материала, содержащих воздух и не обеспечивающих требуемую степень разряжения внутри герметизируемого пространства, в том числе при обжимании в указанных местах чехла вручную, а также к нецелесообразному увеличению расхода материальных ресурсов, трудозатрат и общего времени консервации изделия. Изготовление чехлов, имеющих длину, ширину и высоту менее чем на 5% больше длины, ширины и высоты консервируемого изделия, обуславливает:

- сложность, а, в ряде случаев, невозможность помещения изделия в этот чехол (упаковочный материал растягивается, разрывается и т.п.);

- возможность наложения только до двух швов при запаивания (герметизации) частей чехла;

- возможность изготовления в чехле не более двух технологических отверстий, через которые производится вакуумирование;

- невозможность переконсервации изделия;

- невозможность (в ряде случаев) вакуумирования герметизируемого пространства из-за облегания пленкой частей изделия, находящихся рядом с технологическими отверстиями, через которые производится вакуумирование.

Пятым существенным отличительным признаком патентуемого изобретения является установленный порядок запаивания (герметизации) технологических отверстий после создания внутри герметизируемого объема требуемого давления, в частности: сначала производится запаивание (герметизация) технологических отверстий при работающем насосе вакуумном, а затем его отсоединение (отключение). Использование другого порядка запаивания (герметизации) технологических отверстий после создания под упаковочным пространством требуемой степени разряжения не обеспечивает сохранение этой степени разряжения после запаивания (герметизации) технологических отверстий.

Проведенные патентные исследования не выявили технических решений, ставших общедоступными в мире до даты приоритета заявленного изобретения и характеризующихся заявляемой совокупностью признаков, следовательно, можно предположить, что указанное техническое решение соответствует условию патентоспособности «новизна».

Для применения заявляемого изобретения используется стандартное технологическое оборудование, апробировано в опытно-промышленных условиях, что соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмиттер летучих ингибиторов коррозии | 2024 |

|

RU2834746C1 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ С ЛЕТУЧИМ ИНГИБИТОРОМ КОРРОЗИИ | 2007 |

|

RU2334665C1 |

| УСТАНОВКА ДЛЯ ИНГИБИРОВАНИЯ ЖИДКИМ ИНГИБИТОРОМ ВОЗДУХА В ЗАКРЫТЫХ ОБЪЕМАХ МЕТОДОМ БЕЗВОЗДУШНОГО РАСПЫЛЕНИЯ | 2010 |

|

RU2493531C2 |

| Устройство для нанесения защитных покрытий | 1976 |

|

SU595427A1 |

| СПОСОБ МЕЖОПЕРАЦИОННОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ТУРБОУСТАНОВКИ | 1990 |

|

SU1681736A1 |

| Способ консервации изделий на период их хранения, транспортирования или межоперационной защиты при помощи поглотителей влаги | 2021 |

|

RU2783018C1 |

| Полимерная композиция | 1978 |

|

SU768225A1 |

| СПОСОБ КОНСЕРВАЦИИ КОСТЕЙ ПО А.С.ИМАМАЛИЕВУ | 1991 |

|

RU2026617C1 |

| Способ изготовления ингибированнойпОлиэТилЕНОВОй плЕНКи | 1979 |

|

SU827496A1 |

| СПОСОБ УПЛОТНЕНИЯ И ГЕРМЕТИЗАЦИИ КОНСЕРВИРУЕМЫХ КОРМОВ В РУЛОНАХ | 2003 |

|

RU2254705C1 |

Изобретение относится к области защиты изделий от внешних воздействующих факторов (ВВФ), приводящих к процессам коррозии, старения и биоповреждений (КСБ), а именно к способам консервации изделий. Сущность изобретения заключается в том, что в способе консервации изделий на период их хранения, транспортирования или межоперационной защиты (ХТМЗ) применяется изготовленный из однослойной ингибированной пленки, регламентированной существующими государственными стандартами, или ее аналога, в полимерную матрицу которых на стадии изготовления введен по меньшей мере один летучий ингибитор атмосферной коррозии (ЛИАК), и не имеющих обязательного условия по расположению материала определенной стороной к изделию при консервации, чехол, имеющий длину, ширину и высоту на 5-10% больше длины, ширины и высоты консервируемого изделия с учетом минимального количества швов и их размеров, в который его помещают, и осуществляют вакуумирование внутреннего объема до достижения внутри герметизируемого пространства давления 0,45-0,5 кгс/см2 посредством насоса вакуумного через по меньшей мере одно технологическое отверстие с последующей его герметизацией при работающем насосе вакуумном. Технический результат заключается в обеспечении возможности повышения эффективности защиты изделий от внешних воздействующих факторов, приводящих к процессам коррозии, старения и биоповреждений, в периоды их кратковременного и длительного хранения, транспортирования или межоперационной защиты при консервации посредством однослойных ингибированных пленок, в полимерную матрицу которых на стадии изготовления введен по меньшей мере один летучий ингибитор атмосферной коррозии, и не имеющих обязательного условия по расположению материала определенной стороной к изделию при консервации. 5 з.п. ф-лы, 7 ил.

1. Способ консервации изделий на период их хранения, транспортирования или межоперационной защиты при помощи ингибированных пленок, из которых по габаритам консервируемого объекта изготавливается чехол, в него помещается изделие и осуществляется вакуумирование внутреннего объема посредством насоса вакуумного с последующей герметизацией чехла, отличающийся тем, что для консервации используются однослойные ингибированные полимерные пленки, в полимерную матрицу которых на стадии изготовления введен по меньшей мере один летучий ингибитор атмосферной коррозии, не имеющие обязательного условия по расположению материала определенной стороной к изделию при консервации, при изготовлении чехла он раскраивается таким образом, чтобы его длина, ширина и высота были на 5-10% больше длины, ширины и высоты консервируемого изделия, при вакуумировании через по меньшей мере одно технологическое отверстие внутри герметизируемого объема создается давление 0,45-0,5 кгс/см2, предпочтительно 0,45 кгс/см2, окончательная герметизация технологических отверстий после достижения требуемого разряжения осуществляется при работающем насосе вакуумном.

2. Способ по п. 1, отличающийся тем, что при консервации тяжелых и/или крупногабаритных изделий чехол изготавливается непосредственно вокруг консервируемого изделия.

3. Способ по п. 1, отличающийся тем, что при консервации изделий объемом до 0,125 м3 в чехле устанавливается одно технологическое отверстие.

4. Способ по п. 1, отличающийся тем, что при консервации изделий объемом от 0,125 м3 до 1 м3 в чехле устанавливается два технологических отверстия, находящихся напротив друг друга на максимально большом расстоянии.

5. Способ по п. 1, отличающийся тем, что при консервации изделий объемом от 1 м3 до 8 м3 в чехле устанавливается три или четыре технологических отверстия, находящихся друг от друга на максимально большом расстоянии.

6. Способ по п. 1, отличающийся тем, что при консервации изделий объемом 8 м3 и более в чехле устанавливается пять или шесть технологических отверстий, находящихся друг от друга на максимально большом расстоянии.

| Управляемый реактор с вращающимся магнитным полем | 1972 |

|

SU491164A1 |

| US 2013048166 A1, 28.02.2013 | |||

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, ПОГЛОЩАЮЩИЕ АКТИВНЫЙ КИСЛОРОД, И ИХ ПРИМЕНЕНИЕ В УПАКОВОЧНЫХ ИЗДЕЛИЯХ | 1998 |

|

RU2204512C2 |

| WO 2007131277 A1, 22.11.2007. | |||

Авторы

Даты

2023-11-23—Публикация

2022-11-30—Подача