1

Изобретение относится к области создания уиаковочных материалов, в частности к технологии изготовления ингибированных полимерных пленок.

В последнее время взамен иснользуемых для консервации и упаковки металлических изделий, ингибированной бумаги и снимающихся нокрытий все более широкое нрименение находят полимерные пленочные материалы, в том числе ингибированные полимерные пленки. Это вызваио тем, что полимерные упаковочные пленки обладают рядом существенных нренмуществ перед другими видами упаковки; полимерные пленки обладают высокими физико-механическими и защитными свойствами, технологичны, позволяют совмещать процессы упаковки с пакетированием изделий, практически не ограничивают выбора изделий, подлежащих упаковке и т. д.

Широко используются два пути создания полимерных ингибированных пленок:

формированне однослойной полимерной нленки, содержащей в своем объеме определенное количество летучего ингибитора коррозии; получают такие пленки, как правило, путем экструзии композиций, содержащих иигибиторы коррозии 1.

Формирование многослойных полимерных

пленок, состоящих из пленки-основы и адгезионно закрепленного на ней слоя вещества, содержащего летучий ингибитор коррозии 2.

Ингибированные нолимерные нленки, получаемые по первому способу, обладают следующими недостатками: в ироцессе эксплуатации летучий ингнбитор коррозии выделяется как во виутреннюю полость упаковки, так и в окружающую среду, что приводит к необходимостн введения его в большом количестве в объем полимера. И, кроме того, интенсивное выделение ингибитора коррозии из объема плепки приводит к повышению ее водо- и газопроницаемости.

Пленки, нолучеиные по второму способу, обеспечивают более падем-сную защиту металлических изделий, поскольку пленка-основа создает дополнительный защитный барьер. Основная трудность получения пленок в этом случае заключается в адгезионном креплении слоя вещества, содержащего ингибитор коррозии, на иленке-основе.

Известен способ, согласно которому ингибитор коррозии вводят в эмульсии, дисперсии или расплавы полимера, а затем наносят на пленку-основу поливом, набрызгиванием и т. п.

ИзЁёстен также способ, по которому получают ингибированную полимерную пленку путем накатки твердого мелкодисперспого ингибитора коррозии на поверхность нагретой термопластичной даенки, причем пленка должна быть нагрета до температуры, близкой к температурному интервалу перехода из высокоэластичного в вязкотекучее состояние полимера 4.

Наиболее близким техническим решением к предлагаемому является способ получения ингибированной пленки, заключающийся в адгезионном креплении на пленкеоснове полимерного пористого материала с высокоразвитой поверхностью, пропитанного ингибитором коррозии 5. В качестве пленки-основы используют рукавную полиэтиленовую пленку, а в качестве веществаносителя ингибитора коррозии - эластичный и жесткий пенополиуретан, пенополистирол и другие материалы.

Этот -способ позволяет концентрировать летучий ингибитор коррозии вблизи поверхности вещества-носителя, т. е. пористого материала, благодаря его адсорбционным свойствам, а обеспечивает непрерывную подачу ингибитора во внутреннюю полость упаковки, тем самым, создавая максимальную защиту металлического изделия. Недостатками этого способа являются: дополнительная технологическая операция - изготовление пористого вещества-носителя, пропитка его ингибитором коррозии;

необходимость специальных мер для обеспечения надежного крепления вещества-носителя на пленке-основе (например, склеивание);

ограниченный набор материалов, пригодных для изготовления ингибированной пленки по этому способу вследствие трудностей адгезионного их крепления друг с другом.

Цель состоит в упрощении технологии изготовления пленки.

Цель достигается тем, что в способе изготовления ингибированной полиэтиленовой пленки, включающем формирование на пленке-основе слоя, содержащего ингибитор коррозии, на поверхность пленки-основы при 140-150°С наносят слой измельченных гранул полиэтилена, охлаждают, обрабатывают составом, содержащим ингибитор коррозии, и деформируют гранулы полиэтилена при 100-130°С с одновременным или последующим охлаждением пленки-основы до образования пористой структуры.

На расплавленную пленку-основу непосредственно в процессе ее изготовления наносят слой частиц с высокоразвитой поверхностью из материала однородного либо легко совмещающегося с пленкой-основой. Процесс осаждения частиц осуществляется при температуре пленки на 30-40°С, превышающей температуру плавления осаждаемых частиц. Взаимодействие частиц с расплавом полимера приводит к адгезионному закреплению их на пленке-оспове. По мере остывания пленку обрабатывают составом (водным либо спиртовым раствором, суспензией, эмульсией и т. п.), содержащим ингибитор коррозии. Ингибиторы коррозии, обладающие повышенной летучестью, могут быть введены предварительно в пленкооб10 разующее вещество (например, поливинилацетат, поливинилбутираль), а затем нанесены на слой частиц, закрепленных на пленке-основе. После удаления растворителя, частицы

15 закрепленные на поверхности пленки, деформируют кратковременным воздействием (5-10 с) температуры и давления до образования пористой структуры материала (частицы в виде «грибков). Деформирование частиц осуществляют, например, пропуская пленку через пару валиков, один из которых, соприкасающийся с пленкой-основой, охлажден, а другой, под действием которого деформируются частицы, нагрет до

25 температуры размягчения материала частиц.

Деформированные частицы полимера частично перекрывают слой ингибитора коррозии, с одной стороны, закрепляя его

0 на поверхности пленки-основы, а с другой- обеспечивая менее интенсивное, но непрерывное выделение его в полость упаковки, что позволяет увеличить срок защитного действия упаковочного материала.

Обоснование технологических режимов

изготовления ингибированной пленки

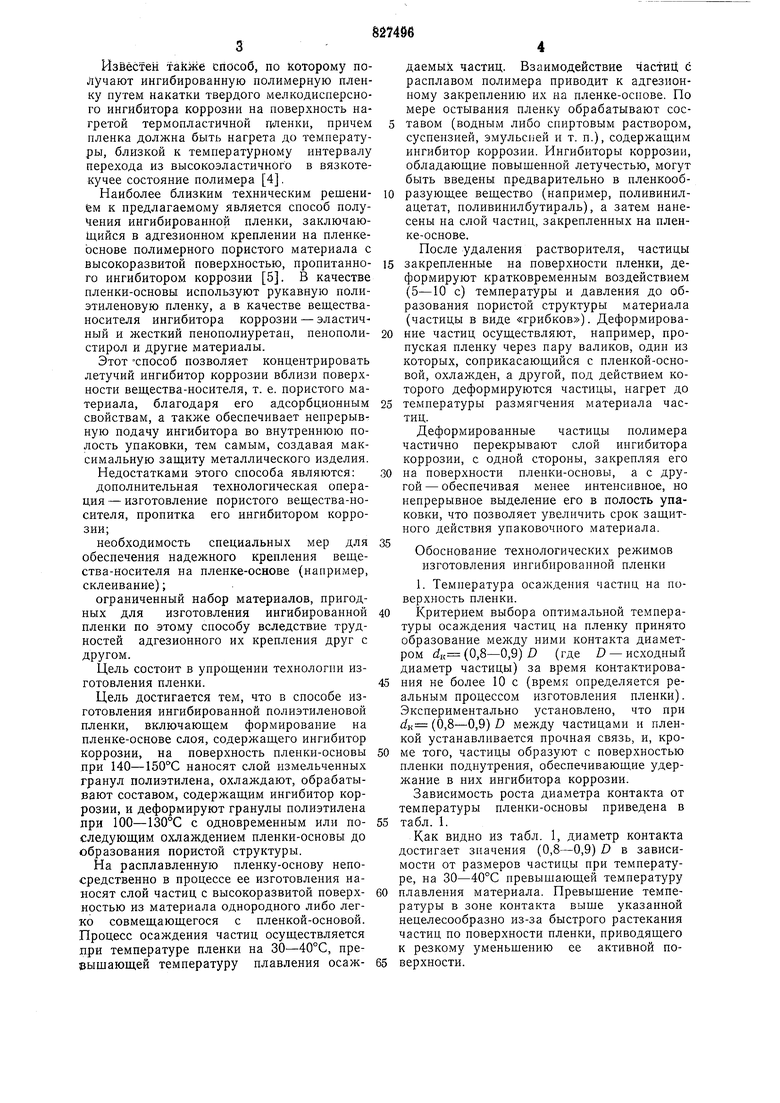

1. Температура осаждения частиц на поверхность плепки.

0 Критерием выбора оптимальной температуры осаладения частиц на пленку принято образование между ними контакта диаметром йк(0,8-0,9)/) (где D - исходный диаметр частицы) за время контактирова5 ПИЯ не более 10 с (время определяется реальным процессом изготовления пленки). Экспериментально установлено, что при dK (0,8-0,9) D между частицами и пленкой устанавливается прочная связь, и, кроме того, частицы образуют с поверхностью плепки поднутрения, обеспечивающие удержание в них ингибитора коррозии.

Зависимость роста диаметра контакта от температуры пленки-основы приведена в

5 табл. 1.

Как видно из табл. 1, диаметр контакта достигает значения (0,8-0,9) D в зависимости от размеров частицы при температуре, на 30-40°С превышающей температуру

0 плавления материала. Превышение температуры в зоне контакта выше указанной нецелесообразно из-за быстрого растекания частиц по поверхности пленки, приводящего к резкому уменьшению ее активной поверхности.

Температурный режим деформирования осажденного слоя частиц

Деформирование частиц производится с целью лучшего закрепления частиц ингибитора коррозии на поверхности пленки за счет частичного перекрытия его верхними участками деформированных частиц и обеспечения менее интенсивного выделения ингибитора в полость упаковки. Для предотвращения нагрева ингибитора коррозии, повышающего его летучесть, деформирование частиц осуществляют кратковременным воздействием давления при минимально возможной температуре. При воздействии на систему деформирующего усилия в течение 3-5 с процесс «смятия частиц происходит при температуре размягчения полимера. Деформирование частиц осуществляют горячим валком с одновременным охлаждением пленки-основы, что, во-первых, предотвращает усадку ориентированной пленкиосновы, а во-вторых, уменьшает нагрев ингибитора коррозии. Деформирование частиц при более высоких температурах приводит к чрезмерной усадке пленки-основы.

Пример 1. На пленку, изготовленную из полиэтилена марки 20906, при 150°С наносят монослой частиц полиэтилена этой же марки, получаемых механическим дроблением гранул. На остывшую пленку методом распыления пульверизатором наносят спиртовой раствор ингибитора коррозии- нитрит дициклогексиламина (НДА). При этом наблюдается концентрация раствора ингибитора у основания осажденных частиц. После испарения растворителя пленку помещают гладким основанием на холодную металлическую плиту, а деформирование частиц осуществляют пластиной,. нагретой до 130°С, путем прижима ее к поверхности частиц с усилием 0,04 кг/см в течение 5 с.

Во втором случае на пленку с осажденными частицами наносят спиртовой раствор поливинилбутираля, содержащего НДА, а в третьем - поливинилацетатную эмульсию, содержащую НДА. Деформирование слоя

дисперсного материала осуществляют аналогично описанному выше. Во всех случаях количество ингибитора коррозии составляет 10% к весу осажденных частиц.

Пример 2. Пленку-основу и дисперсный материал изготавливают из полиэтилена марки 10802; формирование материала осуществляют при 140°С в течение 10 с. Ингибиторы коррозии НДА, бензойную кислоту в количестве 10% к весу осажденных частиц наносят в виде спиртовых растворов на поверхность пленки, модифицированной частицами. Деформирование слоя частиц производят при 100°С в течение 3 с и давлении 0,04 кг/см.

Защитные свойства пленок, изготовленных по описанному способу, оценивают по ГОСТу 13168-69. В аналогичных условиях испытывают образцы, упакованные в пленку, изготовленную по способу-прототипу. Анализ результатов испытаний показал, что срок защитного действия пленки по предлагаемому способу и способу-прототипу практически одинаков.

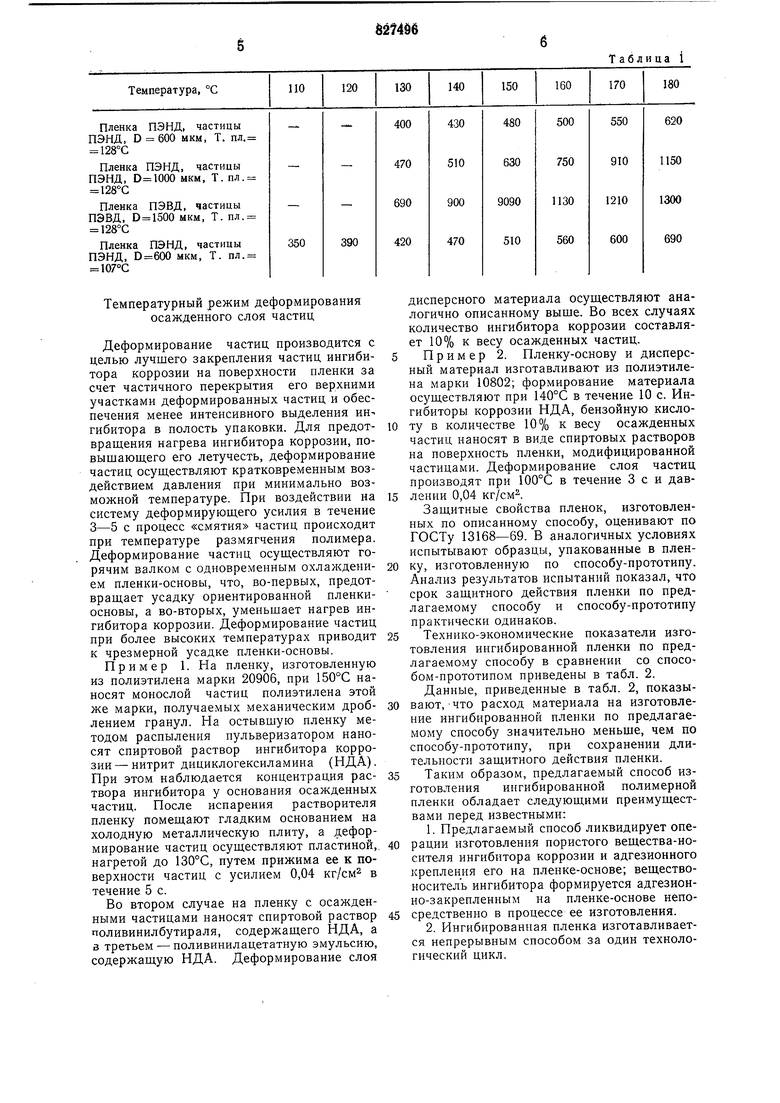

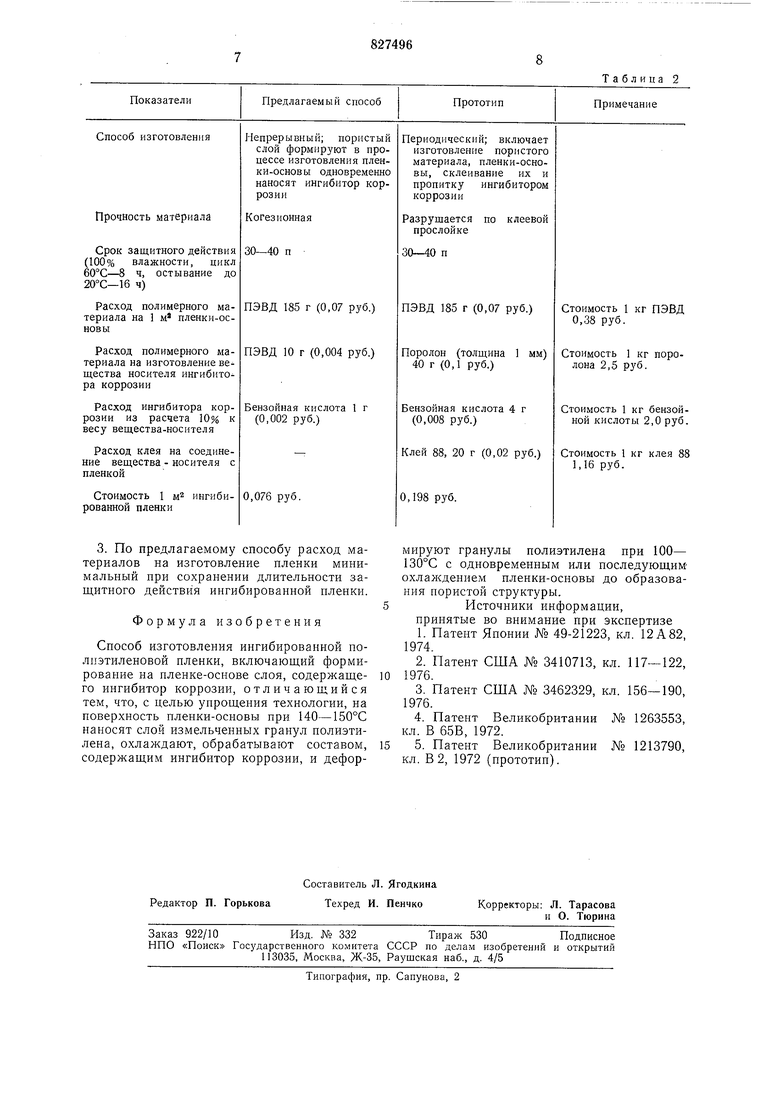

Технико-экономические показатели изготовления ингибированной пленки по предлагаемому способу в сравнении со способом-прототипом приведены в табл. 2.

Данные, приведенные в табл. 2, показывают, что расход материала на изготовление ингибированной пленки по предлагаемому способу значительно меньше, чем по способу-прототипу, при сохранении длительности защитного действия пленки.

Таким образом, предлагаемый способ изготовления ипгибированной полимерной пленки обладает следующими преимуществами перед известными:

1.Предлагаемый способ ликвидирует операции изготовления пористого вещества-носителя ингибитора коррозии и адгезионного крепления его на пленке-основе; веществоноситель ингибитора формируется адгезионно-закрепленным на пленке-основе непосредственно в процессе ее изготовления.

2.Ингпбированпая пленка изготавливается непрерывным способом за один технологический цикл.

Предлагаемый способ

Показатели

Непрерывный; пористый слой формируют в процессе изготовления пленки-основы одновременно наносят ингибитор коррозии

Когезионная

Срок защитного действия (100% влажности, цикл 60°С-8 ч, остывание до 20°С-16 ч)

Расход полимерного материала на 1 м пленки-основы

Расход полимерного материала на изготовление вещества носителя ингибитора коррозии

Расход ингибитора коррозии из расчета 10% к весу вещества-носителя

Расход клея на соединение вещества - носителя с пленкой

Стоимость 1 м ингибированной пленки

3. По предлагаемому способу расход материалов на изготовление пленки минимальный при сохранении длительности защитного действр1я ингибированной нленки.

Формула изобретения

Способ изготовления ингибированной полиэтиленовой пленки, включающий формирование на пленке-основе слоя, содержащего ингибитор коррозии, отличающийся тем, что, с целью упрощения технологии, на поверхность пленки-основы при 140-150°С наносят слой измельченных гранул полиэтилена, охлаждают, обрабатывают составом, содержащим ингибитор коррозии, и дефорТаблица 2

Прототип

Примечание

Периодический; включает изготовление пористого материала, пленки-основы, склеивание их и пропитку ингибитором коррозии

Разрушается цо клеевой прослойке

30-40 п

Стоимость 1 кг ПЭВД

ПЭВД 185 г (0,07 руб.) 0,38 руб.

Стоимость 1 кг пороПоролон (толщина 1 мм) лона 2,5 руб. 40 г (0,1 руб.)

Бензойная кислота 4 г (0,008 руб.)

Клей 88, 20 г (0,02 руб.)

0,198 руб.

мируют гранулы полиэтилена при 100- 130°С с одновременным или последующим охлаждением пленки-основы до образования пористой структуры. Источники информации,

принятые во внимание при экспертизе

1.Патент Японии № 49-21223, кл. 12 А 82, 1974.

2.Патент США № 3410713, кл. 117-122, 1976.

3.Патент США № 3462329, кл. 156-190, 1976.

4.Патент Великобритании № 1263553, кл. В 65В, 1972.

5. Патент Великобритании № 1213790, кл. В 2, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упаковочной полимерной пленки | 1987 |

|

SU1578148A1 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ С ЛЕТУЧИМ ИНГИБИТОРОМ КОРРОЗИИ | 2007 |

|

RU2334665C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИНГИБИРОВАННЫМИ ПОЛИМЕРНЫМИ КОМПОЗИЦИЯМИ И МИКРОКАПСУЛЫ С ИНГИБИТОРОМ КОРРОЗИИ (ВАРИАНТЫ) | 2007 |

|

RU2358036C1 |

| ПОЛИМЕРНОЕ ИНГИБИРОВАННОЕ ИЗДЕЛИЕ МНОГОРАЗОВОГО ПРИМЕНЕНИЯ | 2007 |

|

RU2452794C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ТРУБОПРОВОДА | 2012 |

|

RU2498148C1 |

| Водный раствор ингибиторной композиции для формирования антикоррозионной ингибированной полимерной пленки на поверхности изделий из низкоуглеродистой стали и способ его применения для формирования антикоррозионной ингибированной полимерной пленки | 2023 |

|

RU2812428C1 |

| Полимерная противокоррозионная пленка и способ ее изготовления | 1986 |

|

SU1669929A1 |

| Способ изготовления газонаполненной амортизирующей полимерной пленки | 1989 |

|

SU1699798A1 |

| Способ консервации изделий на период их хранения, транспортирования или межоперационной защиты при помощи ингибированных пленок | 2022 |

|

RU2808133C1 |

Авторы

Даты

1981-05-07—Публикация

1979-05-14—Подача