Область техники

Изобретение относится к строительству и может быть использовано для изготовления сборно/разборных объемных каркасов преимущественно из плоских деревянных элементов для различных объемных сооружений в виде зданий, ангаров, навесов или палаток.

Уровень техники

Известны традиционные технологии изготовления брусовых и бревенчатых домов, где подробно описан процесс изготовления деревянных домов, включающие способы стыковки бревен и брусьев по длине [Крейндлин Л.Н. Столярные, плотничные и паркетные работы. М., Высшая школа, 1989. Глава X1],

Известны конструкции угловых и продольных соединений деревянных элементов «в полдерева», например, известен узел деревянного сруба из брусьев, преимущественно прямоугольного сечения с выпуклостью на наружной стороне. Техническими недостатками известных конструкций «в полдерева» является недостаточная прочность при поперечных нагрузках.

Известны технологии соединения деталей из древесины по длине (сращивание): торцовое, на «ус», зубчатое и ступенчатое.

Наиболее прочным является клеевое соединение на зубчатый клиновой шип, применяемое для сращивания брусков окон, дверей и других строительных элементов. Это объясняется технологичностью такого соединения, относительно небольшими потерями древесины при зарезке зубчатых шипов, удобством механизации и автоматизации процесса сращивания. В среднем прочность таких брусков составляет: при растяжении вдоль волокон 45-60%, при статическом изгибе 55-70%, при сжатии вдоль волокон 80-95% по сравнению с прочностью брусков из здоровой цельной древесины. Сращивание по длине на зубчатый шип рекомендовано для пиломатериалов в диапазоне толщин 19-85 мм [Прохоров В.А. Оборудование для клеильно-сборочных работ. М., Лесн. пром-сть, 1966, с. 66-69]

Известно изготовление клееных брусьев для домостроения, выполненных посредством склеивания по плоскости нескольких ранее склеенных по торцам на шиповое соединение досок, где места склейки отдельных досок по торцам разбросаны по длине бруса случайным образом, что обеспечивает их высокую поперечную прочность.

Известно соединение по длине отрезков бревен и брусьев для деталей домостроения за счет созданных на торцах соединяемых отрезков стыковочных поверхностей в виде клинового зубчатого шипового соединения с последующей их стыковкой на клею, формирование на продольных поверхностях стыкуемых отрезков продольных пазов, имеющих форму типа «ласточкин хвост», в которые при сборке соединения на клею вставлены деревянные шпонки со скругленными торцами, имеющие в поперечном сечении ту же форму, что и продольные пазы [RU 144138 В27С 5/00, 2014].

Однако, решение по RU 144138 применимо для сращивания бревен и брусьев, имеющих достаточно большую толщину и должно сопровождаться трудоемким процессом склеивания.

Известен узел углового соединения элементов «в полдерева» на шпонках в венцах деревянных брусчатых стен здания, включающий элемент одного направления с верхней вырезанной торцевой частью и элемент другого направления с нижней вырезанной торцевой частью с образованием смещенных от торца каждого элемента соответственно верхней и нижней торцевых граней и боковых внутренних и внешних граней с вертикальными размерами, которые меньше вертикальных размеров боковых граней в средней части каждого бруса, отличающийся тем, что на смещенных торцевых гранях каждого элемента выполнен по меньшей мере один выступ, а на примыкающих к ним внутренних боковых гранях смежных элементов вырезаны ответные указанным выступам пазы, имеющие формы, совпадающие с формами выступов [RU 93831 E04B 1/21, E04B /38 2010 г.].

Недостатком конструкции по RU 93831 является ограниченная область применения данной конструкция - для соединения в венцах деревянных брусчатых стен здания, то есть для бруса, расположенного в горизонтальной плоскости. Такое решение не может быть использовано при создании вертикального каркаса. Вертикальный каркас, собранный на основе такого соединения брусьев между собой, испытывает более высокие нагрузки, например, ветровые, на шпонки и смежные торцы и грани элементов, и не имеет достаточной жесткости и прочности для их восприятия.

Известен узел продольного соединения элементов накладкой «в полдерева» на шпонках, включающий элементы с верхней и нижней вырезанными торцевыми частями с образованием верхней и нижней торцевых граней и боковых граней торцевой части с вертикальными размерами, которые меньше вертикальных размеров боковых граней элементов средней части, в котором для повышения жесткости соединения и снижения трудоемкости изготовления конструкции торцевые части каждого элемента выполнены по меньшей мере с двумя скосами торцевых граней относительно боковых граней с образованием одного симметричного треугольного в плане клина, расположенного в одном элементе в верхней торцевой части, а в другом элементе в нижней торцевой части, при этом ответные указанным клиньям пазы в стыкуемых элементах имеют такие же треугольные формы, которые совпадают с формами клиньев. На вертикальных поверхностях скошенных верхней и нижней торцевых граней каждого элемента выполнены горизонтальные нарезки с образованием зубчатых шипов треугольного сечения и проушин, причем шипы в одном элементе расположены на уровне, на котором в другом элементе расположены проушины, совпадающие по форме с шипами противоположного элемента, причем зубчатое соединение элементов выполнено с углами скоса поверхностей шипов (α) не более 10° и клееным [RU 93829 E04B 1/00, E04B 2/04 опубл. 10.05.2010 Бюл. №13].

Недостатком RU 93829 является неудовлетворительная поперечная жесткость соединения из-за выполнения шпонок небольшого диаметра, расположенных в разных частях торцов соединяемых элементов. Кроме того, выполнение торцов с двумя скосами, обращенными в разные стороны, приводит также к уменьшению жесткости соединения и к дополнительной трудоемкости из-за необходимости соединения элементов под углом.

Наиболее близким по технической сущности и достигаемому результату (прототипом) является узел углового соединения, содержащий деревянные элементы с вырезанными торцевыми частями с образованием смещенных торцевых граней, на каждой из которых выполнен выступ, и нагель, скрепляющий указанные элементы, в котором для повышение прочности и жесткости соединения при создании угловых соединений вертикальных каркасов деревянные элементы соединены под углом больше 90°, но меньше 180°, причем торцы элементов имеют выступы и впадины, ответные впадинам и выступам, выполненным по кривой линии на смещенных торцевых гранях, а нагель расположен в центральной зоне соединения, выполнен продолговатым в поперечном сечении и имеет толщину поперечного сечения h, по крайней мере, равную толщине поперечного сечения Н соединяемых элементов. При этом нагель расположен в центральной зоне соединения и установлен в отверстия выполненные в соответствующей зоне вырезанных торцевых частей элементов, отверстия расположены таким образом, чтобы при соединении элементов в узел выступы и впадины торцев соответствующего элемента совпали с соответствующей впадиной и выступом смещенных торцевых граней противоположного элемента, а положение отверстия на каждом из элементов рассчитывается в зависимости от угла наклона соединения элементов [RU 165765 E04B 1/38, опубл. 10.11.2016 Бюл. №31 (прототип)].

Техническим недостатком RU 165765 (прототипа) является использование нагеля (деревянного гвоздя) жестко фиксируемого в центральной зоне практически неразбираемого без потери качества соединения в отверстиях, выполненных в соответствующей зоне выступов и впадин торцевых частей элементов. Причем эти отверстия расположены таким образом, чтобы при соединении элементов в узел выступы и впадины торца соответствующего элемента совпали с соответствующей впадиной и выступом смещенных торцевых граней противоположного элемента, а положение отверстия на каждом из элементов рассчитывается в зависимости от угла наклона соединения элементов, что в свою очередь обуславливает сложность точного расположения сопрягаемых отверстий. Кроме этого выполнение отверстий под нагель в сопрягаемых выступах и впадинах снижет прочность торцевых частей соединяемых элементов и не позволяет использовать тонкостенные деревянные элементы.

Общими техническими недостатками известных решений продольного соединения деревянных элементов объемных сооружений являются их удовлетворительная применимость для соединения и сращивания бревен и брусьев достаточно большой толщины, обычная неразборность соединений при требуемом сохранении качества разобранных элементов и проблематичность применения для сборно/разборного соединения сравнительно тонкостенных плоских деревянных элементов каркасов объемных сооружений.

Решаемая задача и технический результат

Задачей предлагаемых решений является повышение прочности и жесткости соединения сборно/разборных каркасов объемных сооружений из сравнительно тонкостенных плоских преимущественно деревянных элементов.

Технический результат от использования изобретения заключается в повышении прочности и надежности сборно/разборного каркаса объемных сооружений из плоских преимущественно деревянных элементов.

Сущность изобретения

Характерными отличительными особенностями предлагаемых технических решений продольного соединения плоских конструктивных элементов с ответно совмещаемыми выступами и впадинами в торцевых частях с обеспечением поперечной жесткости места соединения по сравнению с RU 165765 (прототипом) является:

- использование в качестве фиксирующих деталей не нагелей (жестко фиксируемых толстых деревянных гвоздей, обеспечивающих жесткое, практически неразбираемое соединение), а сборно-разборных поперечно устанавливаемых соединительных элементов и фиксирующих клиньев, позволяющих быстро проводить многократные сборки/разборки и обеспечивающих не только достаточную продольную и поперечную жесткость соединения, но и одновременный монтаж поперечных элементов объемного каркаса, что отсутствует в RU 165765 (прототипе).

- выполнение отверстий под соединительные элементы не в зонах вполовину уменьшенных по толщине сопрягаемых ответных выступов и впадин в торцевых частях соединяемых элементов, как в RU 165765 (прототипе), а за пределами сопрягаемых зон выступов и впадин соединяемых элементов каркаса, что существенно повышает надежность соединения и позволяет изготавливать соединяемые элементы из тонкостенных деревянных заготовок, например из фанеры;

- возможность продольного соединения сравнительно тонкостенных соединяемых элементов по одной линии под углом 180 градусов с получением равнопрочного соединения элементов каркаса в продольном и поперечном направлениях;

- выполнение ответных выступов и впадин сопрягаемых элементов и по прямым и по кривым фасонным линиям.

Поставленная задача решается и требуемый технический результат достигается тем, что предлагаемый узел продольного соединения элементов сборно/разборного каркаса объемного сооружения выполнен с возможностью многократной сборки/разборки без использования металлических крепежных изделий и содержит

соединяемые элементы каркаса с вырезанными в торцевых частях взаимно сопрягаемыми ответными выступами и впадинами, за пределами зон которых выполнены отверстия для выступов соединительных элементов,

соединительные элементы с упорами и выступами в торцевых частях, в которых выполнены отверстия для фиксирующих клиньев, и

фиксирующие клинья, выполненные с возможностью жесткой фиксации взаимно сопрягаемых ответных выступов и впадин в торцевых частях соединяемых элементов каркаса и соединительных элементов после поперечной установки выступов соединительных элементов в отверстиях соединяемых элементов и последующей установки фиксирующих клиньев в отверстиях на выступах соединительных элементов с перекрытием концами фиксирующих клиньев краев взаимного сопряжения ответных выступов и впадин в торцевых частях соединяемых элементов и поперечной фиксации положения соединительных элементов относительно соединяемых элементов каркаса.

При этом соединяемые элементы и соединительные элементы каркаса в местах сопряжения расположены перпендикулярно относительно друг друга,

отверстия для выступов соединительных элементов на соединяемых элементах, выступы на соединительных элементах, фиксирующие клинья и отверстия для фиксирующих клиньев на выступах в торцевых частях соединительных элементов и выполнены сообразными преимущественно прямоугольной формы,

соединяемые элементы и соединительные элементы каркаса преимущественно изготовлены из плоских деревянных заготовок, например, из фанеры, а сопрягаемые ответные выступы и впадины в торцевых частях соединяемых элементов выполнены с прямолинейными и криволинейными контурами по краям взаимного их сопряжения, например, в форме фигурного контура скважины дверного замка.

Поставленная задача решается и требуемый технический результат достигается также тем, что предлагаемый сборно/разборный каркас объемного сооружения содержит

продольно соединяемые элементы каркаса с вырезанными в их торцевых частях сопрягаемыми ответными выступами и впадинами, за пределами зон которых выполнены отверстия для выступов соединительных элементов,

и средства соединения элементов каркаса в узлах соединения элементов каркаса, выполненные в виде

поперечно устанавливаемых в отверстиях соединяемых элементов соединительных элементов посредством упоров и выступов в торцевых частях, в выступах которых выполнены отверстия для фиксирующих клиньев, и

фиксирующих клиньев, выполненных с возможностью жесткой фиксации взаимно сопрягаемых ответных выступов и впадин в торцевых частях продольно соединяемых элементов каркаса и соединительных элементов после поперечной установки выступов соединительных элементов в отверстиях соединяемых элементов и последующей установки фиксирующих клиньев в отверстиях на выступах соединительных элементов с перекрытием концами фиксирующих клиньев краев взаимного сопряжения ответных выступов и впадин в торцевых частях соединяемых элементов.

При этом сборно/разборный каркас объемного сооружения

выполнен с возможностью многократной сборки/разборки элементов объемного каркаса без использования металлических крепежных изделий (метизов),

содержит по крайней мере два контура из продольно скрепляемых друг с другом соединяемых элементов с вырезанными в торцевых частя сопрягаемыми ответными выступами и впадинами и с поперечно устанавлевываемых в узлах соединения элементов каркаса соединительных элементов, зафиксированных в узлах соединения посредством фиксирующих клиньев в соответствующих клиньям отверстиях в выступах соединительных элементах с возможностью фиксации контуров каркаса относительно друг друга посредством поперечно установленных соединительных элементов.

При этом в сборно/разборном каркасе объемного сооружения

сопрягаемые продольно соединяемые элементы и соединительные элементы каркаса в узлах соединения расположены перпендикулярно относительно друг друга,

сопрягаемые соединяемые элементы и соединительные элементы каркас арасположены относительно друг друга с образованием пространственных ячеек, соразмерных блокам теплоизоляционных материалов,

При этом сборно/разборный каркас объемного сооружения

изготовлен с возможностью использования для сборки/разборки равнопрочных в продольном и поперечном направлениях каркасов объемных сооружений в виде зданий, ангаров, навесов или палаток и содержит описанные выше узлы соединения элементов каркаса, а

сопрягаемые соединяемые элементы и соединительные элементы каркаса изготовлены с возможностью сборно/разборного крепления к ним изоляционных покрытий.

Краткое описание чертежей

Сущность изобретения поясняется чертежами, на которых позициями показаны: продольно соединяемые элементы 1 и 2 сборно/разборного каркаса объемного сооружения, далее - каркаса, на торцевых частях которых выполнены соответственно сопрягаемые ответные выступы 3 и впадины 4, за пределами зон которых выполнены отверстия 5 для выступов 9 соединительных элементов 6, 7 или 8, у которых в торцевых частях выполнены соответствующие отверстиям 5 на соединяемых элементах 6, 7 или 8 выступы 9, упоры 10 и отверстия 11 на выступах 9 для фиксирующих клиньев 12, 13 или 14.

На фиг. 1 показаны в разобранном виде фрагменты продольно соединяемых элементов 1 и 2 каркаса, на торцевых частях которых выполнены соответственно сопрягаемые выступы 3 и впадины 4, за пределами зон которых выполнены отверстия 5 для выступов 9 соединительных элементов 6, 7 и 8.

На фиг. 2 показан комплект деталей единичного узла соединения элементов сборно/разборного каркаса объемного сооружения, включающий:

продольно соединяемые элементы 1 и 2, на торцевых частях которых выполнены соответственно сопрягаемые выступы 3 и впадины 4, за пределами зон которых выполнены отверстия 5 для выступов 9 соединительных элементов 7 и 8;

соединительные элементы 7 и 8, в торцевых частях которых выполнены соответствующие отверстиям 5 на соединяемых элементах упоры 10 и выступы 9 с отверстиями 11 для фиксирующих клиньев 12, 13 и 14;

фиксирующие клинья 12, 13 и 14, выполненные с возможностью жесткой фиксации взаимно сопрягаемых ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов каркаса 1 и 2 и соединительных элементов 6, 7 и 8 после поперечной крестообразной установки выступов 9 соединительных элементов 6, 7 и 8 в отверстиях 5 соединяемых элементов 1 и 2 и последующей установки фиксирующих клиньев в отверстиях 11 на выступах 9 соединительных элементов 6, 7 и 8 с перекрытием концами фиксирующих клиньев 12, 13 и 14 краев взаимного сопряжения ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов 1 и 2 и поперечной фиксации положения соединительных элементов 6, 7 и 8 относительно соединяемых элементов каркаса 1 и 2.

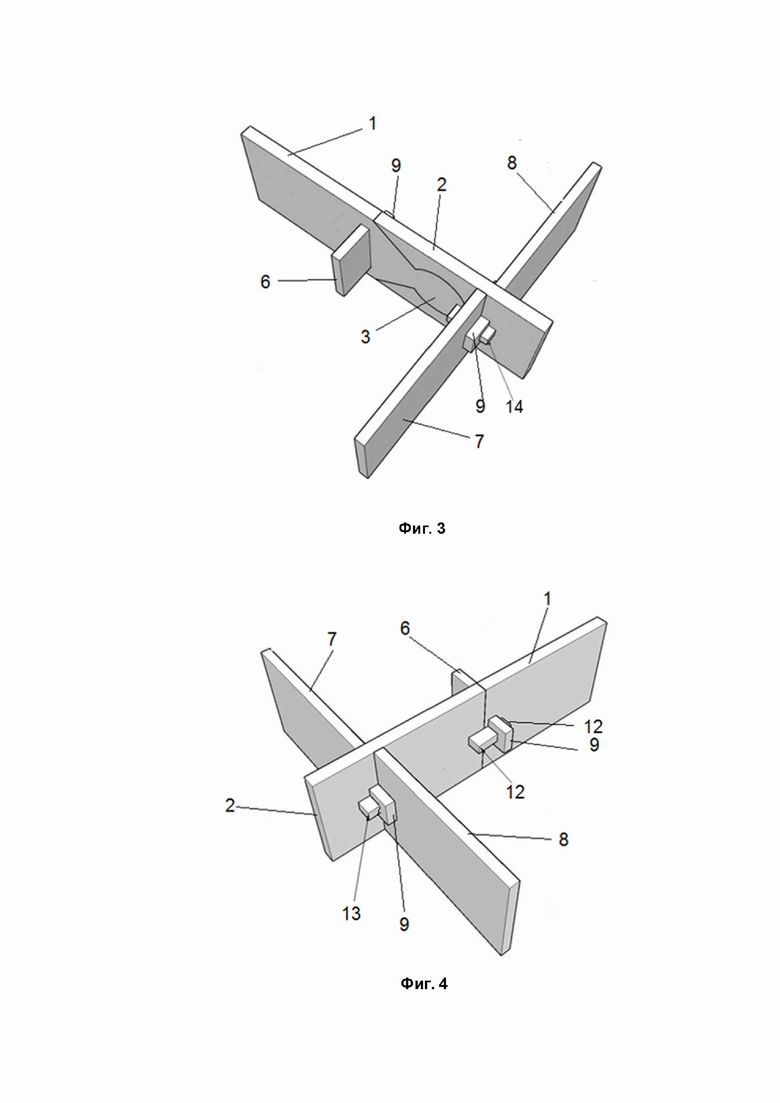

На фиг. 3 показан аксонометрический вид слева узла соединения элементов сборно/разборного каркаса объемного сооружения в сборе, где обозначены продольно соединяемые элементы каркаса 1 и 2, на торцевых частях которых выполнены соответственно сопрягаемые выступы 3 и впадины 4, за пределами зон которых выполнены отверстия 5, в которые вставлены выступы 9 соединительных элементов 6, 7 и 8, в отверстия 11 на выступах 9 которых вставлены фиксирующие клинья с перекрытием их концами краев взаимного сопряжения ответных выступов 3 и впадины 4 в торцевых частях соединяемых элементов 1 и 2 и фиксации поперечного положения соединительных элементов 6, 7 и 8 относительно соединяемых элементов 1 и 2 каркаса.

На фиг. 4 показан аксонометрический вид справа узла соединения элементов сборно/разборного каркаса объемного сооружения в сборе, где обозначены продольно соединяемые элементы каркаса 1 и 2, на торцевых частях которых выполнены соответственно сопрягаемые выступы и впадины, за пределами зон которых выполнены отверстия 5, в которые вставлены выступы 9 соединительных элементов 6, 7 и 8, в отверстия на выступах которых вставлены фиксирующие клинья с перекрытием их концами краев взаимного сопряжения ответных выступа и впадины в торцевых частях соединяемых элементов 1 и 2 и поперечной фиксации поперечного положения соединительных элементов 6, 7 и 8 относительно соединяемых элементов 1 и 2 каркаса.

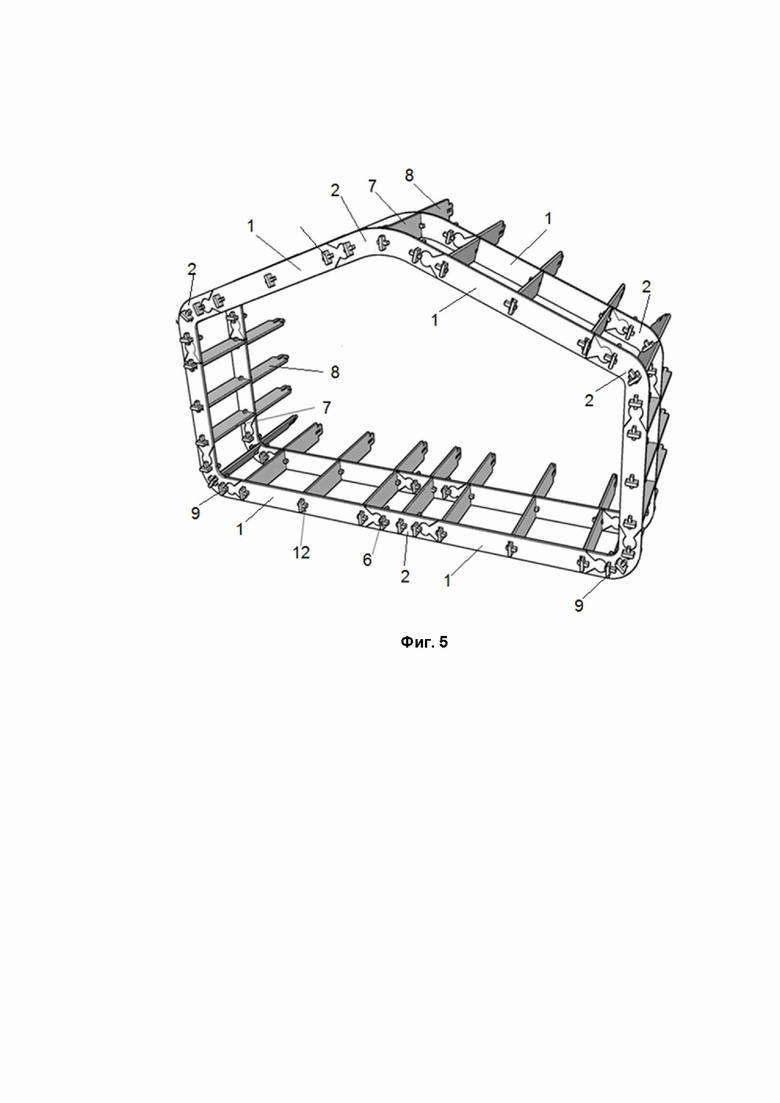

На фиг. 5 показана секция сборно/разборного каркас объемного сооружения, на основе продольно соединенных соединяемых элементов 1 и 2 каркаса с вырезанными в их торцевых частях сопрягаемыми ответными выступами 3 и впадинами 4, за пределами зон которых в отверстия 5 для выступов 9 соединительных элементов 6, 7 и 8 поперечно установлены соединительные элементы 6, 7 и 8 с упорами 10 и выступами 9 в торцевых частях, в которых в отверстия 11 для фиксирующих клиньев установлены фиксирующие клинья 12, 13 и 14 с жесткой фиксацией взаимно сопрягаемых ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов 1 и 2 каркаса и соединительных элементов посредством поперечной крестообразной установки выступов 9 соединительных элементов в отверстиях 5 соединяемых элементов 1 и 2 и последующей установки фиксирующих клиньев 12, 13 и 14 в отверстиях 11 на выступах 9 соединительных элементов 6, 7 и 8 с перекрытием концами фиксирующих клиньев краев взаимного сопряжения ответных выступов и впадин в торцевых частях соединяемых элементов 1 и 2.

Осуществление изобретения

Отдельные элементы и узлы каркаса могут быть изготовлены в заводских условиях из плоских преимущественно древесных материалов, например, из фанеры, посредством известных в деревообрабатывающей технике технологий и оборудования, обычно применяемых при изготовлении изделий и сооружений из древесины, например, посредством программируемых станков или станков с числовым программным управлением (ЧПУ), что будет обуславливать требуемую точность испонления мест сопряжения соединяемых и соединительных элементов.

Минимально необходимый набор деталей для сборки предлагаемого узла соединения сборно/разборного каркаса объемного сооружения, далее - каркаса, показанный на фиг. 2, включает

соединяемые элементы 1 и 2 каркаса, на торцевых частях которых выполнены соответственно сопрягаемые ответные выступы 3 и впадины 4, за пределами зон которых выполнены отверстия 5 для выступов 9 соединительных элементов 6, 7 или 8,

соединительные элементы 6, 7 и 8, в торцевых частях которых выполнены соответствующие отверстиям 5 на соединяемых элементах 1 и 2 выступы 9, упоры 10 и отверстия 11 для фиксирующих клиньев 12, 13 или 14, и

фиксирующие клинья 12, 13 и 14, выполненные с возможностью жесткой фиксации взаимно сопрягаемых ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов 1 и 2 каркаса и соединительных элементов 6, 7 и 8 после поперечной установки выступов 9 соединительных элементов 6, 7 и 8 в отверстиях 5 соединяемых элементов и последующей установки фиксирующих клиньев 12, 13 и 14 в отверстиях на выступах 9 соединительных элементов с перекрытием концами фиксирующих клиньев 12, 13 и 14 краев взаимного сопряжения ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов 1 и 2 и поперечной фиксации положения соединительных элементов 6, 7 и 8 относительно соединяемых элементов 1 и 2.

Сборку предлагаемого узла соединения элементов осуществляют следующим образом:

Соединяемые элементы 1 и 2 продольно соединяют так, чтобы соответствующие выступы 3 и впадины 4 на их торцевых частях взаимно совместились.

Затем в отверстия 5 на соединяемых элементах 1 и 2 вставляют выступы 9 соединительных элементов 6, 7 и 8 до соприкосновения упоров 10 с соответствующими поверхностями соединяемых элементов 1 и 2, с одной стороны, после чего с противоположных сторон соединяемых элементов 1 и 2 в отверстия 11 на выступах 9 соединительных элементов 6, 7 и 8 вставляют фиксирующие клинья 12, 13 или 14 с обеспечением жесткой фиксации взаимно сопрягаемых ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов 1 и 2 и жесткого поперечного присоединения соединительных элементов 6, 7 и 8 с перекрытием концами фиксирующих клиньев 12, 13 и 14 краев взаимного сопряжения ответных выступов 3 и впадин 4 в торцевых частях соединяемых элементов 1 и 2 и поперечной фиксации положения соединительных элементов 6, 7 и 8 относительно соединяемых элементов 1 и 2 с получением узла соединения в сборе (фиг. 3 и 4).

Разборку узла соединения осуществляют в обратном порядке:

Сначала удаляют фиксирующие клинья 12, 13 и 14 из отверстий 11 на выступах 9 соединительных элементов 6, 7 и 8.

Затем отделяют соединительные элементы 6, 7 и 8 от соединяемых элементов 1 и 2 путем извлечения выступов 9 из отверстий 5 на соединяемых элементах 1 и 4, после чего разделяют выступы 3 и выемки 4 на торцах соединяемых элементов 1 и 2 с отделением их друг от друга, с получением в конечном итоге набора деталей узла соединения (фиг. 2).

Сборку каркаса объемного сооружения осуществляют следующим образом:

Последовательно продольно собирают соединяемые элементы каркаса в подробно описанных выше узлах соединения с образованием показанных на фиг. 5 кольцевых секций каркаса требуемых размеров с фиксацией их взаимного расположения посредством промежуточных соединительных элементов с соответствующими выступами по торцам.

Затем из собранных кольцевых секций посредством промежуточных соединительных элементов и фиксирующих клиньев формируют каркас объемного сооружения требуемой длины.

При этом промежуточные соединительные элементы каркаса могут быть расположены относительно друг друга с образованием пространственных ячеек, соразмерных блокам теплоизоляционных материалов, а наружная и/или внутренняя поверхности может покрываться изоляционным покрытием с получением объемного равнопрочного в продольном и поперечном направлениях сборно/разборного сооружения в виде здания, ангара, навеса или палатки.

Разборку объемного сооружения осуществляют в обратной последовательности.

При промышленном осуществлении заявляемых решений обеспечивается получение технического результата от их использования - повышение жесткости и надежности соединения элементов сборно/разборного каркаса объемных сооружений из плоских преимущественно деревянных элементов и повышение технологичности его сборки/разборки без использования металлических крепежных изделий (метизов) при полном сохранении качества элементов.

Возможное изготовление деталей заявляемого узла соединения элементов сборно/разборного каркаса объемного сооружения и самого сборно/разборного каркаса объемного сооружения с применением известного деревообрабатывающего оборудования, например, программируемых деревообрабатывающих станков, доказывает возможность промышленного применения и промышленной реализации предлагаемых решений.

Заявленные решения могут быть использованы в строительстве и использовании стационарных и/или временных, перевозимых с места на место или удаленных быстровозводимых сборно/разборных зданий, ангаров, навесов или палаток, например, в осваиваемых районах Сибири, Дальнего востока или Крайнего севера.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемых решений, позволил установить отсутствие источника, характеризующегося признаками, тождественными всем существенным признакам заявляемых объектов патентования. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату и изложенных в формуле отличительных признаков в заявляемых устройствах.

Следовательно, заявляемые устройства соответствуют условию охраноспособности - «новизна».

Для проверки соответствия заявляемых устройств условию охраноспособности «изобретательский уровень» был проведен обширный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от аналогов и прототипа признаками заявляемых устройств.

Идентичных решений в выявленных источниках не обнаружено.

Следовательно, заявляемые устройства соответствуют условию охраноспособности «изобретательский уровень».

Подробное раскрытие конструктивных особенностей и функционирования в описании и на чертежах показывает возможность промышленной реализации предлагаемых решений.

Натурные испытания предлагаемых решений показали уверенное решение поставленной задачи и достижение технического результата.

Таким образом, в реальных производственных условиях доказано, что все существенные признаки изобретения находятся в причинно-следственной связи с техническим результатом, получаемым от использования изобретения.

Конкретные особенности конструкции предлагаемых узла соединения элементов сборно/разборного каркаса объемного сооружения и сборно/разборного каркаса объемного сооружения определены экспериментально, реализованы в виде реальных конструкций и практически проверены в процессе натурных испытаний в реальных производственных условиях, что подтверждает возможность реализации изобретения промышленным способом.

Проведенный анализ показывает, что все общие и частные признаки изобретения находятся в причинно-следственной связи с требуемым техническим результатом и являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретения, но и позволяют реализовать изобретение промышленным способом.

Учитывая новизну совокупности существенных признаков, техническое решение поставленной задачи, изобретательский уровень и существенность всех общих и частных признаков изобретения, доказанных в разделе «Уровень техники» и «Раскрытие изобретения», доказанную в разделе «Осуществление изобретения» техническую осуществимость и промышленную применимость изобретения, успешное решение поставленной изобретательской задачи и уверенное достижение требуемого технического результата при реализации и использовании изобретения, по нашему мнению, заявленное техническое решение удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Детальное раскрытие предлагаемых решений показывает причинно-следственную связь существенных признаков и технического результата, а возможность использования предлагаемого узла соединения элементов сборно/разборного каркаса объемного сооружения при изготовлении сборно/разборного каркаса объемного сооружения и изготовление сборно/разборного каркаса объемного сооружения с использованием указанного узла доказывают соответствии предлагаемых решений условию единства изобретения и патентования двух решений в одной заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНО-РАЗБОРНОЕ КОНСТРУКТОРСКОЕ СООРУЖЕНИЕ КАРКАСНОГО ТИПА | 2024 |

|

RU2837516C1 |

| СБОРНО-РАЗБОРНАЯ КОНСТРУКЦИЯ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ | 1992 |

|

RU2016177C1 |

| ПОЛЕВОЕ СБОРНО-РАЗБОРНОЕ ФОРТИФИКАЦИОННОЕ СООРУЖЕНИЕ | 2013 |

|

RU2526076C1 |

| СБОРНО-РАЗБОРНАЯ КОНСТРУКЦИЯ СООРУЖЕНИЯ | 2024 |

|

RU2830491C1 |

| Конструктор быстровозводимых сборно-разборных сооружений в форме сферических оболочек | 2016 |

|

RU2617657C1 |

| Каркас сборно-разборного сооружения | 1989 |

|

SU1756487A1 |

| МОБИЛЬНОЕ СБОРНО-РАЗБОРНОЕ МОДУЛЬНОЕ СООРУЖЕНИЕ | 2002 |

|

RU2194126C1 |

| Сборно-разборное сооружение | 1980 |

|

SU922242A1 |

| Разборный катамаран и его сборно-разборный каркас | 2024 |

|

RU2840102C1 |

| Бескаркасное сборно-разборное укрытие | 2017 |

|

RU2659099C1 |

Группа изобретений относится к строительству, а именно к сборно-разборному каркасу сооружений и к узлу соединения его элементов. Технический результат изобретения – повышение прочности каркаса. Сборно-разборный каркас включает по крайней мере два смежных контура из продольно скрепленных друг с другом соединяемых элементов с вырезанными в торцевых частях сопрягаемыми ответными выступами и впадинами, за пределами которых выполнены отверстия, в которых установлены выступы поперечно расположенных соединительных элементов, имеющих в торцевых частях упоры и выступы с отверстиями для фиксирующих клиньев. При этом выступы поперечных соединительных элементов, соединяющие смежные контуры, установлены в отверстиях соединяемых элементов и жестко зафиксированы фиксирующими клиньями, установленными в отверстиях на выступах соединительных элементов с перекрытием концами клиньев краев сопряжения выступов и впадин соединяемых элементов. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Узел соединения элементов сборно-разборного каркаса объемного сооружения, характеризующийся тем, что включает

продольно соединенные элементы каркаса с вырезанными в торцевых частях сопрягаемыми ответными выступами и впадинами с прямолинейными и криволинейными контурами, за пределами которых выполнены отверстия для выступов соединительных элементов,

поперечно установленные соединительные элементы каркаса, имеющие упоры, образованные выступами в торцевых частях с отверстиями для фиксирующих клиньев,

и фиксирующие клинья,

при этом выступы соединительных элементов установлены в отверстиях соединяемых элементов и жестко зафиксированы фиксирующими клиньями, установленными в отверстиях на выступах соединительных элементов с перекрытием концами фиксирующих клиньев краев взаимного сопряжения ответных выступов и впадин в торцевых частях соединяемых элементов и поперечной фиксации положения соединительных элементов относительно соединяемых элементов каркаса.

2. Узел соединения элементов сборно-разборного каркаса объемного сооружения по п. 1, характеризующийся тем, что соединяемые элементы и соединительные элементы каркаса в местах сопряжения расположены перпендикулярно относительно друг друга.

3. Узел соединения элементов сборно-разборного каркаса объемного сооружения по п. 1, характеризующийся тем, что отверстия для выступов соединительных элементов на соединяемых элементах, выступы на соединительных элементах, фиксирующие клинья и отверстия для фиксирующих клиньев на выступах в торцевых частях соединительных элементов и выполнены сообразными преимущественно прямоугольной формы.

4. Узел соединения элементов сборно-разборного каркаса объемного сооружения по п. 1, характеризующийся тем, что соединяемые элементы и соединительные элементы каркаса изготовлены из плоских деревянных заготовок, например, из фанеры.

5. Узел соединения элементов сборно-разборного каркаса объемного сооружения по п. 1, характеризующийся тем, что

изготовлен для сборки-разборки равнопрочных в продольном и поперечном направлениях каркасов объемных сооружений в виде зданий, ангаров, навесов или палаток.

6. Сборно-разборный каркас объемного сооружения, характеризующийся тем, что

содержит по крайней мере два смежных контура

из продольно скрепленных друг с другом соединяемых элементов с вырезанными в торцевых частях сопрягаемыми ответными выступами и впадинами с прямолинейными и криволинейными контурами, за пределами которых выполнены отверстия для выступов соединительных элементов,

поперечно установленных в отверстиях соединяемых элементов, имеющих в торцевых частях упоры и выступы с отверстиями для фиксирующих клиньев,

и фиксирующие клинья,

при этом выступы поперечных соединительных элементов, соединяющие смежные контуры, установлены в отверстиях соединяемых элементов и жестко зафиксированы фиксирующими клиньями, установленными в отверстиях на выступах соединительных элементов с перекрытием концами фиксирующих клиньев краев взаимного сопряжения ответных выступов и впадин в торцевых частях соединяемых элементов.

7. Сборно-разборный каркас объемного сооружения по п. 6, характеризующийся тем, что сопрягаемые соединяемые элементы и соединительные элементы каркаса в узлах соединения расположены перпендикулярно относительно друг друга.

8. Сборно-разборный каркас объемного сооружения по п. 6, характеризующийся тем, что сопрягаемые соединяемые элементы и соединительные элементы каркас расположены относительно друг друга с образованием пространственных ячеек, соразмерных блокам теплоизоляционных материалов

9. Сборно-разборный каркас объемного сооружения по п. 6, характеризующийся тем, что сопрягаемые соединяемые элементы и соединительные элементы каркаса изготовлены с возможностью сборно-разборного крепления к ним изоляционных покрытий.

10. Сборно-разборный каркас объемного сооружения по п. 6, характеризующийся тем, что изготовлен в виде каркаса здания, ангара, навеса или палатки.

11. Сборно-разборный каркас объемного сооружения по п. 6, характеризующийся тем, что узлы соединения элементов каркаса выполнены по любому из пп. 1-5.

| 0 |

|

SU165765A1 | |

| Способ охлаждения воды до температуры точки росы наружного воздуха | 1951 |

|

SU93829A1 |

| Способ построения ладогармонической последовательности, ладотональный круг и кадансовая линейка для его реализации | 2017 |

|

RU2638637C1 |

| АМПЛИТУДНЫЙ МОДУЛЯТОР НА ПОЛУПРОВОДНИКОВЫХДИОДАХ | 0 |

|

SU208004A1 |

| ГИБКАЯ РЕЗИНОТРОСОВАЯ ЛЕНТА | 0 |

|

SU175359A1 |

Авторы

Даты

2023-11-28—Публикация

2023-04-14—Подача