ОБЛАСТЬ ТЕХНИКИ

Настоящая заявка относится к области реакторостроения, в частности, к всасывающему устройству для высокотемпературного газоохлаждаемого реактора.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Высокотемпературные газоохлаждаемые реакторы с галечным слоем работают с перегрузкой топлива в режиме реального времени с многократным проходом сферических элементов.

В процессе перегрузки топлива в режиме реального времени пыль и мусор склонны образовываться из-за столкновений и трения между сферическими элементами, между сферическими элементами и стальным оборудованием и между сферическими элементами и элементами трубопровода.

Проходящие сферические элементы могут быть заблокированы мусором и скопившейся пылью.

Из-за сложности оборудования и трубопроводов системы загрузки и выгрузки топлива для перегрузки топлива в режиме реального времени, как только система загрузки и выгрузки топлива забивается, необходимо удалить заблокированные сферические элементы, мусор и пыль путем демонтажа оборудования или разборки трубопроводов, что является утомительной, отнимающей много времени и трудоемкой операцией и подвергает обслуживающий персонал риску радиоактивного облучения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящей заявке предусмотрено всасывающее устройство для высокотемпературного газоохлаждаемого реактора, которое может преодолевать недостаток в предшествующем уровне техники, заключающийся в необходимости демонтажа оборудования или необходимости разборки трубопроводов для удаления заблокированных сферических элементов, мусора и пыли, что является утомительной, отнимающей много времени и трудоемкой операцией.

За счет использования всасывающего устройства для высокотемпературного газоохлаждаемого реактора согласно вариантам осуществления настоящей заявки сферические элементы, мусор и пыль могут быть удалены с целью сокращения этапов разборки и сборки для устройства, подлежащего техническому обслуживанию, и сокращения рабочего времени обслуживающего персонала.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке, содержащее:

всасывающее устройство, фильтрующее устройство и всасывающий шланг, соединенные последовательно, причем внутренний диаметр всасывающего шланга меньше диаметра сферического элемента;

реверсивный механизм, содержащий первый корпус, реверсивный узел и первый приводной механизм, где первый корпус обеспечен первым разгрузочным выходом, первым впуском, в который проходит всасывающий шланг, и первым выпуском для подключения к интерфейсу технического обслуживания устройства, подлежащего техническому обслуживанию, реверсивный узел предусмотрен в первом корпусе и выполнен с возможностью переключения между первым положением и вторым положением, причем реверсивный узел обеспечен соединительным каналом, когда реверсивный узел находится в первом положении, соединительный канал сообщается с первым впуском и первым выпуском, а когда реверсивный узел находится во втором положении, соединительный канал сообщается с первым впуском и первым разгрузочным выходом; и первый приводной механизм соединен с реверсивным узлом для приведения реверсивного узла в движение; и

транспортирующий механизм, предусмотренный на первом впуске, при этом транспортирующий механизм содержит ведущее колесо, ведомое колесо и второй приводной механизм, причем как ведущее колесо, так и ведомое колесо являются вращательными, при этом предусмотрен зазор для прохождения всасывающего шланга между ведущим колесом и ведомым колесом, а второй приводной механизм соединен с ведущим колесом для приведения ведущего колеса во вращение.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке дополнительно содержит контейнер для хранения, а первый разгрузочный выход соединен с контейнером для хранения посредством трубопровода.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке дополнительно содержит устройство подачи воздуха, а устройство подачи воздуха соединено с первым разгрузочным выходом.

Во всасывающем устройстве для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке фильтрующее устройство содержит второй корпус и фильтрующий элемент, причем второй корпус содержит всасывающий патрубок, второй разгрузочный выход и загрузочный вход, причем всасывающий патрубок соединен со всасывающим устройством, фильтрующий элемент предусмотрен у всасывающего патрубка, загрузочный вход соединен со всасывающим шлангом, а второй разгрузочный выход соединен с контейнером для хранения для выгрузки материалов в контейнер для хранения.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке дополнительно содержит устройство подачи воздуха, где второй корпус снабжен первым впуском для воздуха, и первый впуск для воздуха соединен с устройством подачи воздуха.

Во всасывающем устройстве для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке наружная окружная стенка ведущего колеса снабжена зубьями шестерни, а наружная окружная стенка ведомого колеса снабжена кольцевым пазом, в котором размещен всасывающий шланг.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке дополнительно содержит устройство определения, и устройство определения предусмотрено в первом впуске для определения положений материалов.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке дополнительно содержит наматывающий механизм, причем наматывающий механизм содержит барабан для намотки или размотки всасывающего шланга, а фильтрующее устройство сообщается с всасывающим шлангом посредством катушки.

Во всасывающем устройстве для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке наматывающий механизм дополнительно содержит четвертый корпус, барабан предусмотрен внутри четвертого корпуса, а четвертый корпус снабжен вторым выпуском, из которого выходит всасывающий шланг.

Во всасывающем устройстве для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке соединительный канал предусматривает трубу для всасывания гальки и трубу для выгрузки гальки, причем когда реверсивный узел находится в первом положении, два конца трубы для всасывания гальки соответственно соединены с первым впуском и первым выпуском, а когда реверсивный узел находится во втором положении, два конца трубы для выгрузки гальки соответственно соединены с первым впуском и первым разгрузочным выходом.

Во время использования всасывающего устройства для высокотемпературного газоохлаждаемого реактора согласно настоящей заявке интерфейс технического обслуживания устройства, подлежащего техническому обслуживанию, открыт, первый выпуск реверсивного механизма соединен с интерфейсом технического обслуживания, реверсивный узел приводится в действие первым приводным механизмом для перемещения в первое положение, соединительный канал реверсивного узла сообщается с первым впуском и первым выпуском, ведущее колесо приводится во вращение вторым приводным механизмом транспортирующего механизма, а всасывающий шланг между ведущим колесом и ведомым колесом приводится в действие ведущим колесом, чтобы последовательно проходить через первый впуск, соединительный канал, первый выпуск и интерфейс технического обслуживания и входить в устройство, подлежащее техническому обслуживанию.

Благодаря всасывающему эффекту всасывающего устройства пыль и мусор, размер частиц которых меньше внутреннего диаметра всасывающего шланга в устройстве, подлежащем техническому обслуживанию, проходят по всасывающему шлангу и в конечном итоге блокируются и собираются фильтрующим устройством, а затем застрявшие пыль и мусор в устройстве, подлежащем техническому обслуживанию, удаляются.

Сферические элементы или крупногабаритный мусор, диаметр которых больше внутреннего диаметра всасывающего шланга в устройстве, подлежащем техническому обслуживанию, адсорбируются на отверстии всасывающего шланга.

Ведущее колесо приводится в движение вторым приводным механизмом транспортирующего механизма в обратном направлении.

При приведении в действие ведущего колеса всасывающий шланг последовательно извлекается из устройства, подлежащего техническому обслуживанию, интерфейса технического обслуживания, первого выпуска, соединительного канала и первого впуска в направлении раньше по ходу потока относительно первого впуска, а затем второй приводной механизм прекращает вращение.

Реверсивный узел приводится в действие первым приводным механизмом для перемещения во второе положение, а соединительный канал реверсивного узла сообщается с первым впуском и первым разгрузочным выходом.

Всасывающее устройство прекращает всасывание, всасывающий шланг теряет силу всасывания в отношении сферических элементов или крупногабаритного мусора, сферические элементы или крупногабаритный мусор отделяются от отверстия всасывающего шланга и попадают в первый разгрузочный выход после прохождения через первый впуск и соединительный канал, а затем удаляются застрявшие сферические элементы или крупногабаритный мусор в устройстве, подлежащем техническому обслуживанию.

В случае, если количество застрявших сферических элементов или крупногабаритного мусора велико, их можно отсасывать и удалять из устройства, подлежащего техническому обслуживанию, множество раз с использованием всасывающего шланга.

После завершения всасывания и очистки первый выпуск и интерфейс технического обслуживания демонтируют, а интерфейс технического обслуживания закрывают.

Поскольку всасывающий шланг необходимо вставить в устройство, подлежащее техническому обслуживанию, и извлечь из устройства, подлежащего техническому обслуживанию, с помощью транспортирующего механизма, а сферические элементы и крупногабаритный мусор могут быть адсорбированы всасывающим шлангом и затем направлены к первому разгрузочному выходу с помощью реверсивного узла для выгрузки, можно избежать выхода из строя всасывающего устройства для высокотемпературного газоохлаждаемого реактора, вызванного застреванием сферических элементов между ведущим колесом и ведомым колесом.

При очистке устройства, подлежащего техническому обслуживанию, обслуживающий персонал может закончить операции по всасыванию и очистке только путем подключения первого выпуска первого корпуса к интерфейсу технического обслуживания устройства, подлежащего техническому обслуживанию, и удаленного управления всасывающим устройством, первым приводным механизмом и вторым приводным механизмом для выполнения соответствующих действий без демонтажа оборудования или разборки трубопроводов, что сокращает этапы разборки и сборки, облегчает операцию очистки и эффективно сокращает рабочее время обслуживающего персонала на месте, и может предотвратить чрезмерное облучение обслуживающего персонала.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы ясно объяснить решения согласно настоящей заявке или предшествующему уровню техники, ниже кратко представлены прилагаемые графические материалы, которые необходимо использовать в описании вариантов осуществления или предшествующего уровня техники.

Графические материалы в последующем описании представляют собой некоторые варианты осуществления в настоящей заявке.

Для специалистов средней квалификации в данной области техники согласно этим графическим материалам могут быть получены другие графические материалы без творческих усилий.

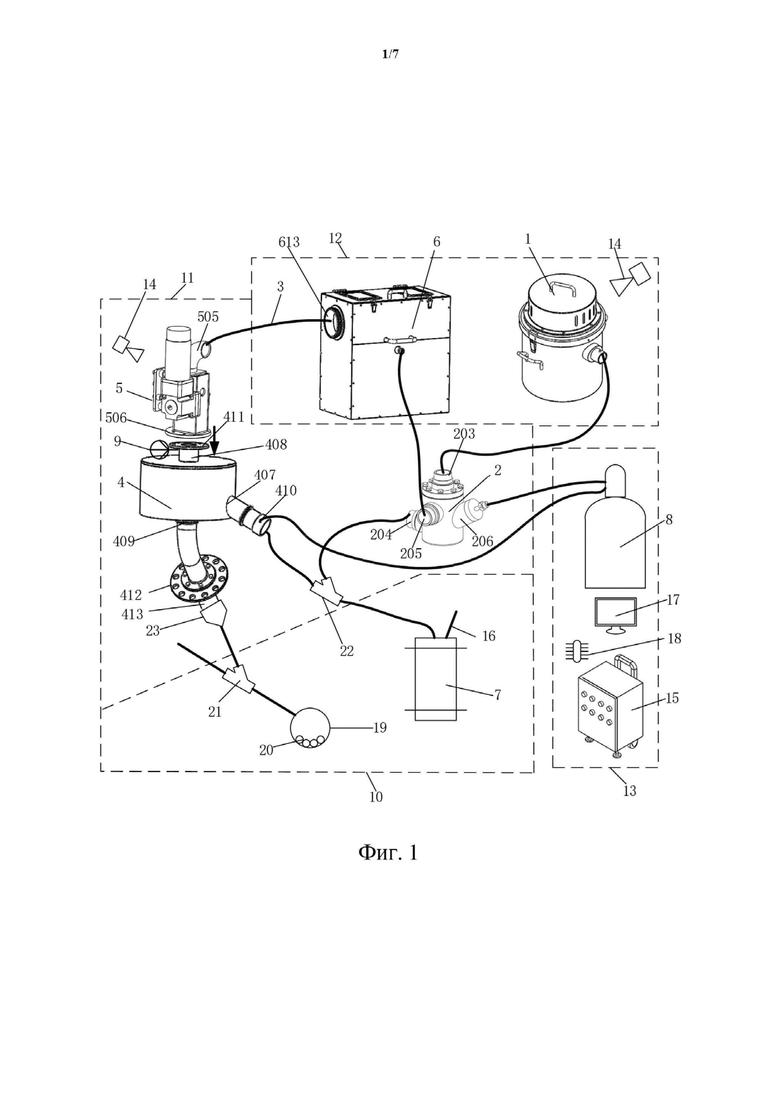

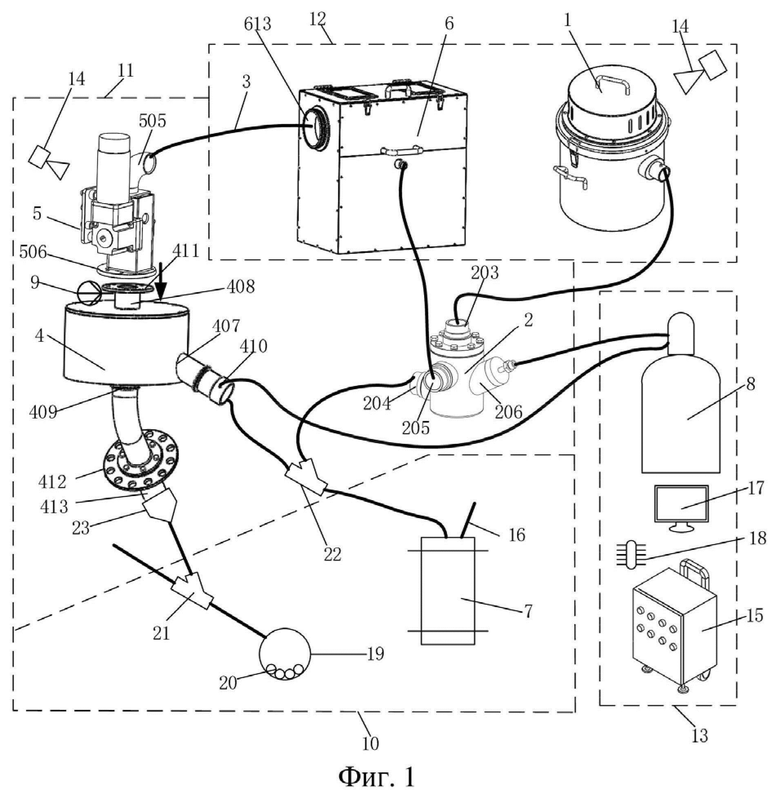

На фиг. 1 представлено структурное изображение всасывающего устройства для высокотемпературного газоохлаждаемого реактора согласно варианту осуществления в настоящей заявке.

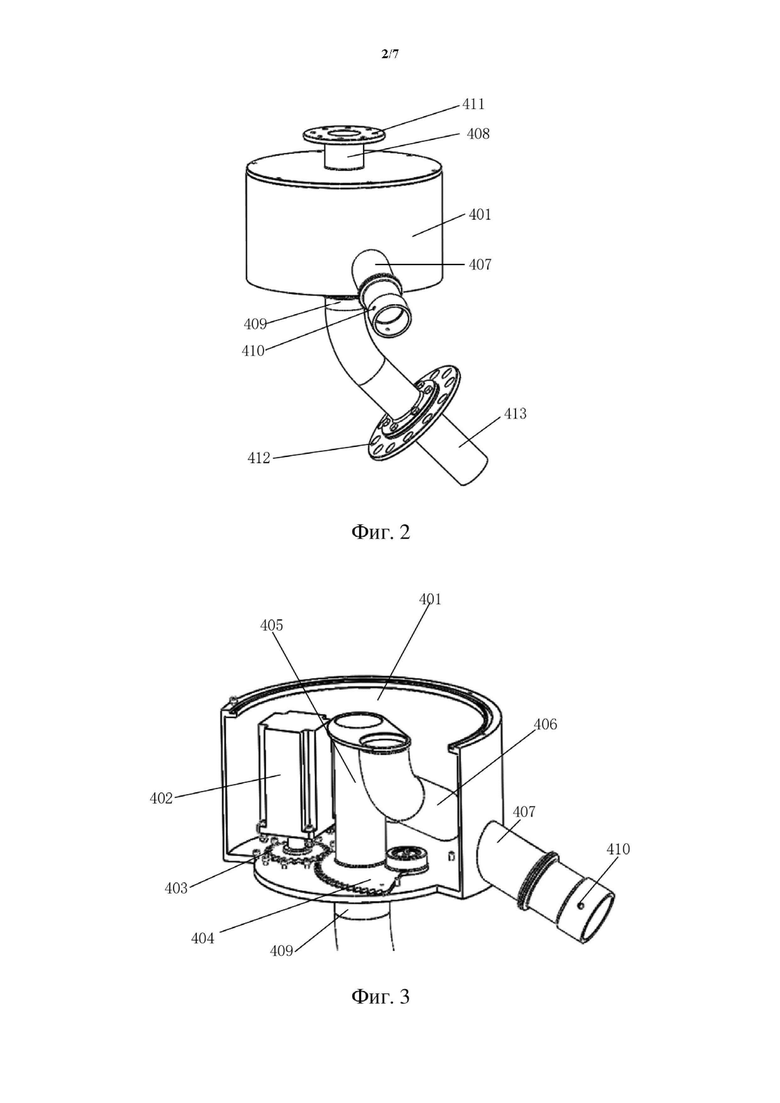

На фиг. 2 представлено структурное изображение реверсивного механизма согласно варианту осуществления в настоящей заявке.

На фиг. 3 представлено схематическое структурное изображение реверсивного узла реверсивного механизма в первом положении согласно варианту осуществления в настоящей заявке.

На фиг. 4 представлено схематическое структурное изображение реверсивного узла реверсивного механизма во втором положении согласно варианту осуществления в настоящей заявке.

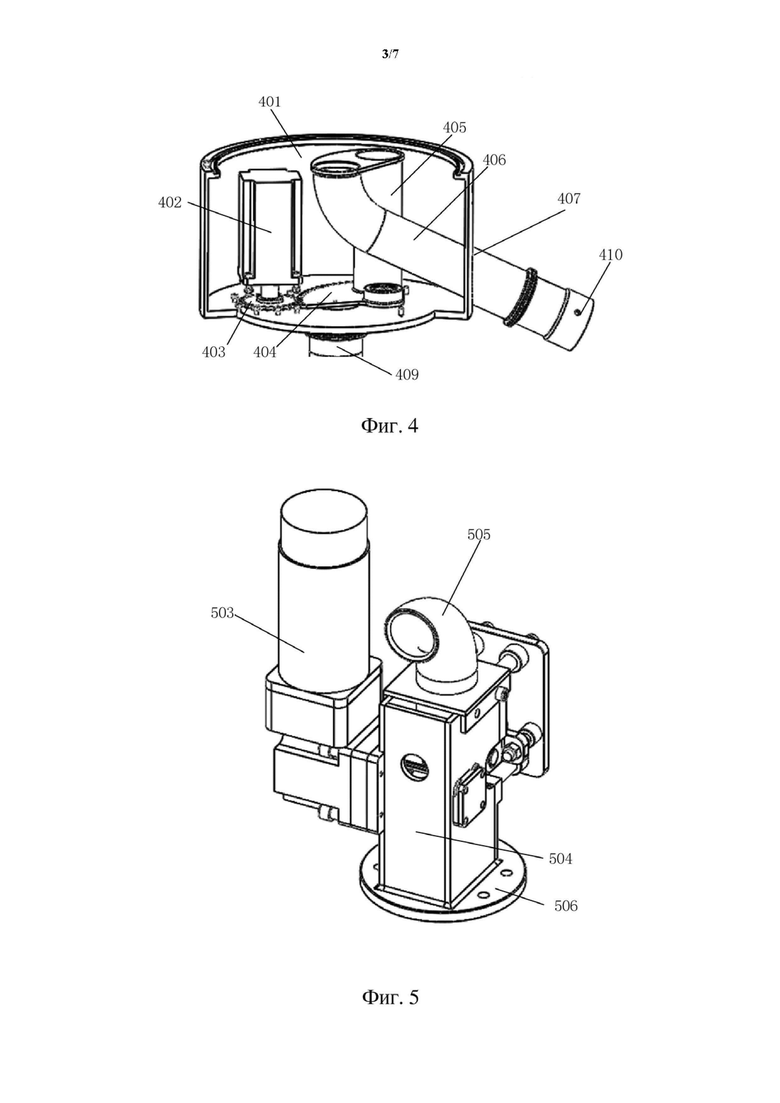

На фиг. 5 представлено схематическое структурное изображение транспортирующего механизма согласно варианту осуществления в настоящей заявке.

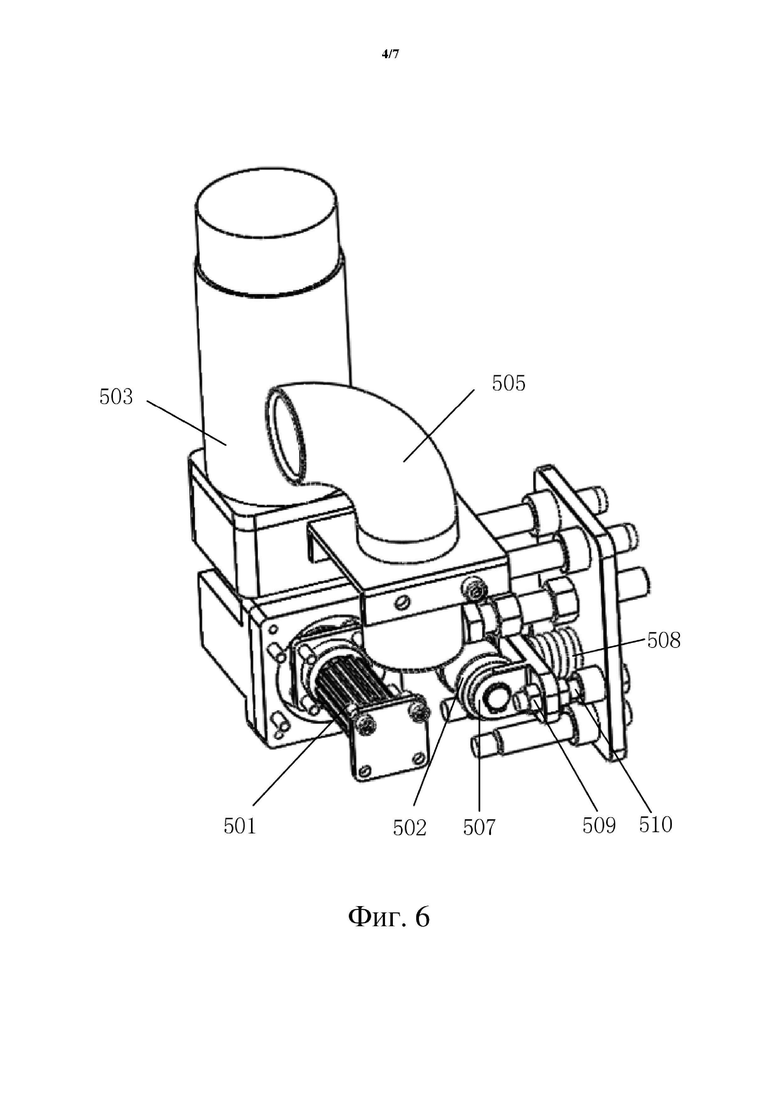

На фиг. 6 представлено схематическое структурное изображение ведущего колеса, совпадающего с ведомым колесом согласно варианту осуществления в настоящей заявке.

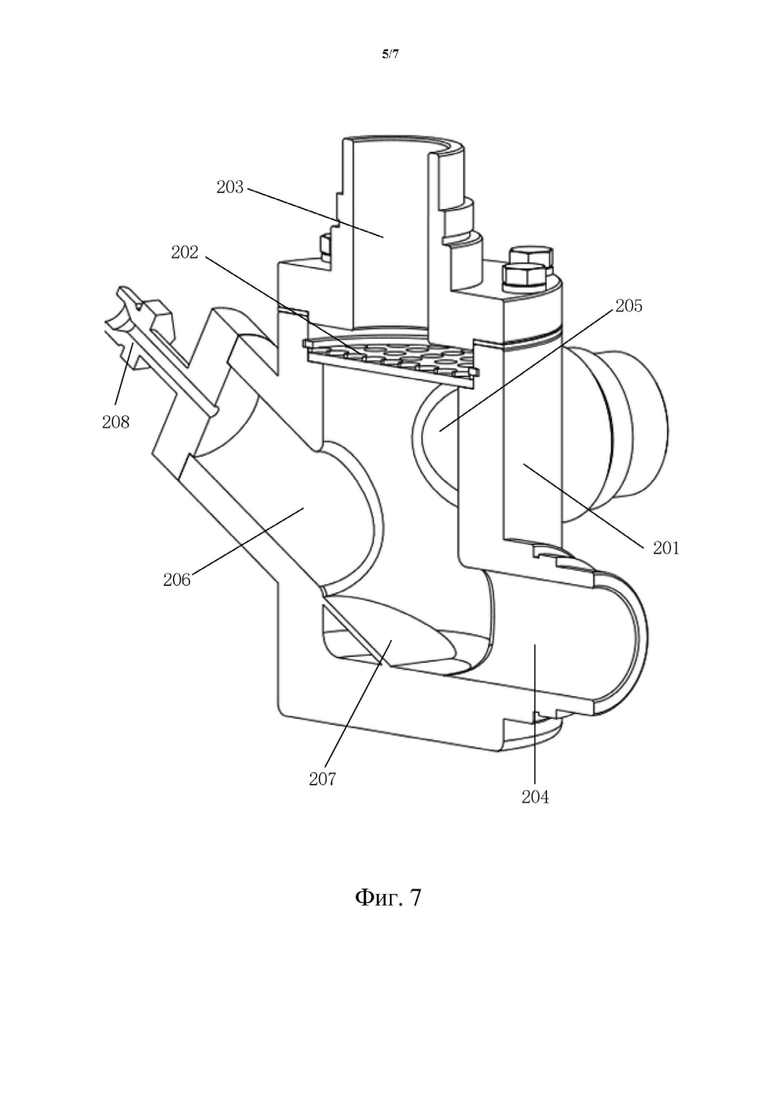

На фиг. 7 представлено схематическое структурное изображение фильтрующего устройства согласно варианту осуществления в настоящей заявке.

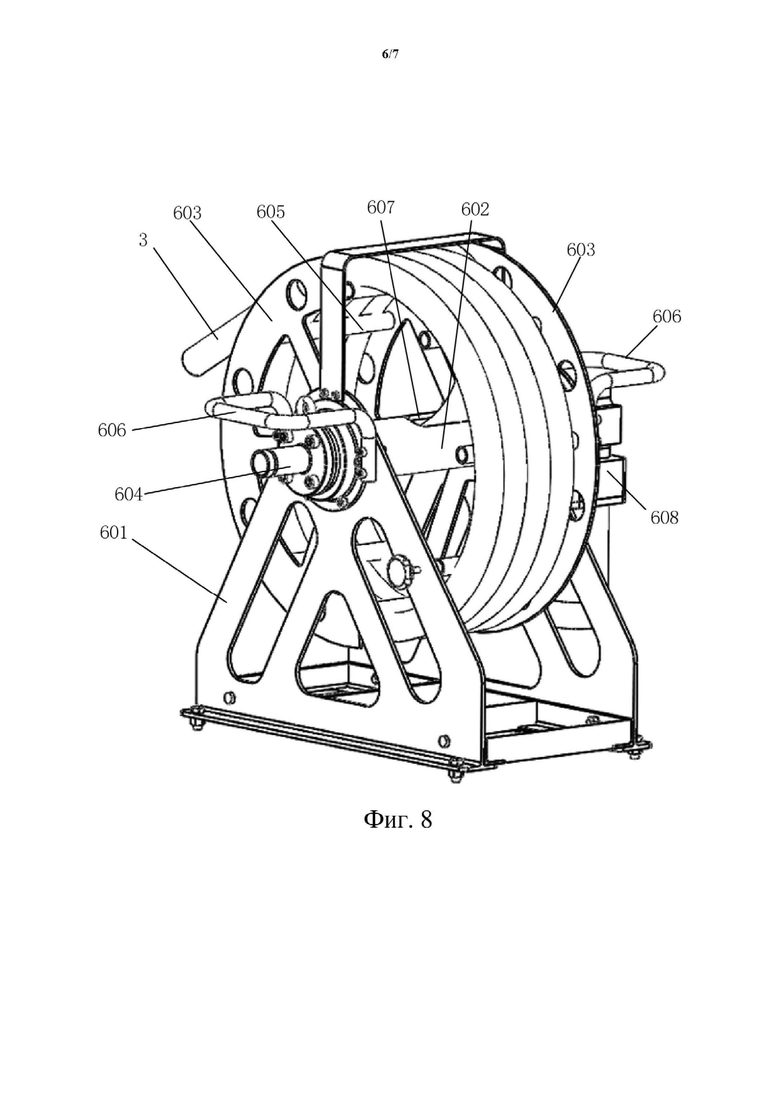

На фиг. 8 представлено структурное изображение барабана наматывающего механизма согласно варианту осуществления в настоящей заявке.

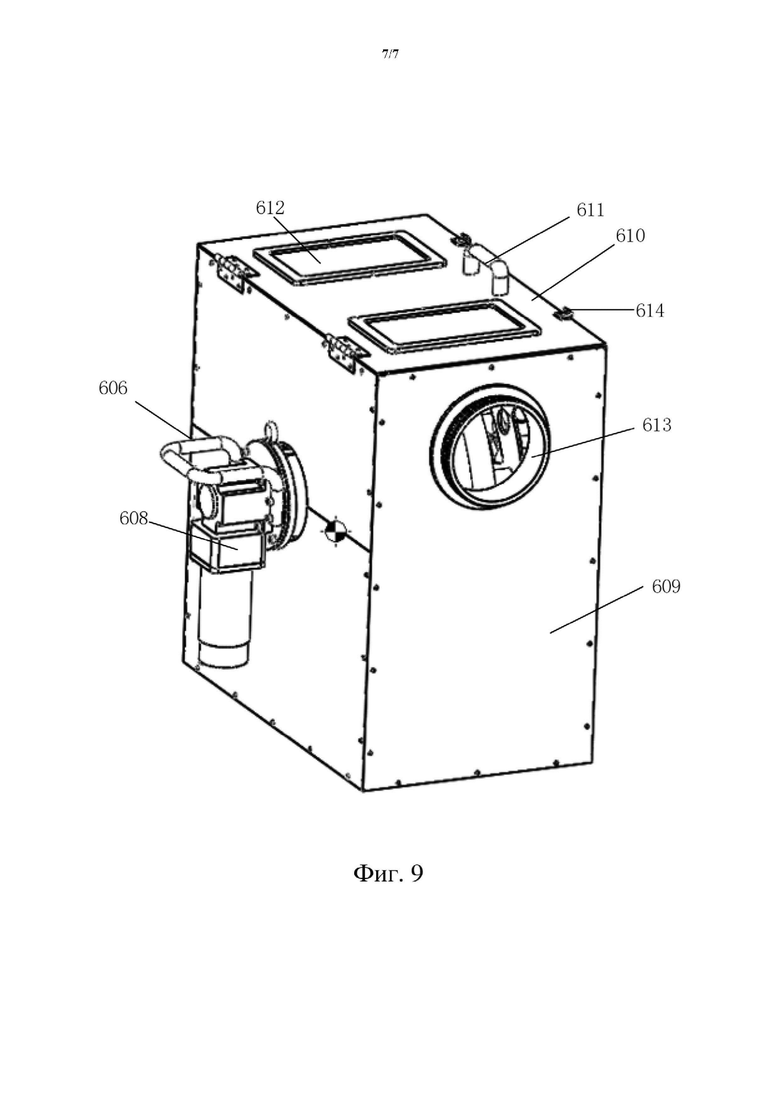

На фиг. 9 представлено структурное изображение наматывающего механизма согласно варианту осуществления в настоящей заявке.

Ссылочные позиции:

1: всасывающее устройство;

2: фильтрующее устройство; 201: второй корпус; 202: фильтрующий элемент; 203: всасывающий патрубок; 204: второе разгрузочный выход; 205: загрузочный вход; 206: первый впуск для воздуха; 207: направляющий наклон; 208: трубное соединение;

3: всасывающий шланг;

4: реверсивный механизм; 401: первый корпус; 402: первый приводной механизм; 403: ведущая шестерня; 404: ведомая шестерня; 405: труба для всасывания гальки; 406: труба для выгрузки гальки; 407: первый разгрузочный выход; 408: первый впуск; 409: первый выпуск; 410: второй впуск для воздуха; 411: первый фланец; 412: второй фланец; 413: труба с раструбом;

5: транспортирующий механизм; 501: ведущее колесо; 502: ведомое колесо; 503: второй приводной механизм; 504: третий корпус; 505: трубка; 506: третий фланец; 507: подвижное основание; 508: эластичный элемент; 509: регулировочная гайка; 510: болт;

6: наматывающий механизм; 601: рама; 602: центральная труба; 603: ограничительная пластина; 604: труба с муфтой; 605: опорный стержень; 606: подъемная рукоятка; 607: сквозное отверстие; 608: третий приводной механизм; 609: основная часть в виде короба; 610: закрывающая пластина; 611: рукоятка; 612: смотровое окно; 613: второй выпуск; 614: крепление;

7: контейнер для хранения; 8: устройство подачи воздуха; 9: устройство определения; 10: область для оборудования на месте; 11: область для интерфейса на месте; 12: область оборудования для технического обслуживания; 13: область удаленного управления; 14: устройство в виде камеры; 15: электрический блок управления; 16: трубопровод реального времени; 17: экран дисплея; 18: кабельная коробка; 19: устройство, подлежащее техническому обслуживанию; 20: сферический элемент; 21: первое Т-образное соединение; 22: второе Т-образное соединение; 23: интерфейс технического обслуживания.

ПОДРОБНОЕ ОПИСАНИЕ

Для того чтобы сделать цели, решения и преимущества в настоящей заявке более ясными, решения в настоящей заявке четко и полностью описаны ниже со ссылкой на прилагаемые графические материалы.

Описанные варианты осуществления являются частью вариантов осуществления в настоящей заявке, не всеми вариантами осуществления.

На основе вариантов осуществления в настоящей заявке все другие варианты осуществления, полученные специалистами средней квалификации в данной области техники без творческих усилий, находятся в рамках объема правовой охраны настоящей заявки.

В предшествующем уровне техники из-за сложности оборудования и трубопроводов системы загрузки и выгрузки топлива для перегрузки топлива в режиме реального времени, как только система загрузки и выгрузки топлива забивается, необходимо удалить заблокированные сферические элементы, мусор и пыль путем демонтажа оборудования или разборки трубопроводов, что является утомительной, отнимающей много времени и трудоемкой операцией и подвергает обслуживающий персонал риску радиоактивного облучения.

Для того, чтобы удалить сферические элементы, мусор и пыль с целью сокращения этапов разборки и сборки для устройства, подлежащего техническому обслуживанию, и сокращения рабочего времени обслуживающего персонала на месте, варианты осуществления в настоящей заявке предусматривают всасывающее устройство для высокотемпературного газоохлаждаемого реактора.

Всасывающее устройство для высокотемпературного газоохлаждаемого реактора согласно варианту осуществления в настоящей заявке описано ниже со ссылкой на фиг. 1-9.

В варианте осуществления всасывающее устройство для высокотемпературного газоохлаждаемого реактора предусматривает всасывающее устройство 1, фильтрующее устройство 2, всасывающий шланг 3, реверсивный механизм 4 и транспортирующий механизм 5.

Всасывающее устройство 1, фильтрующее устройство 2 и всасывающий шланг 3 соединены последовательно.

Например, аспирационное отверстие всасывающего устройства 1 соединено с фильтрующим устройством 2, фильтрующее устройство 2 соединено с всасывающим шлангом 3, а всасывающий шланг 3 проходит в устройство 19, подлежащее техническому обслуживанию.

Внутренний диаметр всасывающего шланга 3 меньше диаметра сферического элемента 20.

В одном варианте осуществления всасывающее устройство 1 содержит, но без ограничения, воздуходувку Рутса или промышленный пылеулавливатель.

Реверсивный механизм 4 содержит первый корпус 401, реверсивный узел и первый приводной механизм 402.

Первый корпус 401 снабжен первым разгрузочным выходом 407, первым впуском 408 и первым выпуском 409.

Первый впуск 408 выполнен с возможностью обеспечения прохождения всасывающего шланга 3 в первый впуск 408, а первый выпуск 409 соединен с интерфейсом 23 технического обслуживания устройства 19, подлежащего техническому обслуживанию.

Реверсивный узел обеспечен в первом корпусе 401 и выполнен с возможностью переключения между первым положением и вторым положением, например, реверсивный узел предусмотрен с возможностью перемещения в первом корпусе 401.

Реверсивный узел снабжен соединительным каналом, причем когда реверсивный узел находится в первом положении, соединительный канал реверсивного узла сообщается с первым впуском 408 и первым выпуском 409, а когда реверсивный узел находится во втором положении, соединительный канал реверсивного узла сообщается с первым впуском 408 и первым разгрузочным выходом 407.

Первый приводной механизм 402 соединен с реверсивным узлом для приведения реверсивного узла в движение.

Для того, чтобы сферические элементы 20 не вызывали чрезмерного облучения обслуживающего персонала, обычно необходимо обеспечить защиту для оборудования и секций труб, которые могут быть забиты, и предусмотреть соединительный трубный фитинг раньше по ходу потока относительно защиты, чтобы избежать непосредственного излучения сферических элементов 20 и облегчить очистку.

Соединительный трубный фитинг имеет различные формы.

Например, это может быть устройство для связи трубопровода для высокотемпературного газоохлаждаемого реактора, раскрытое в CN111677966A, или первое Т-образное соединение 21, как показано на фиг. 1 настоящей заявки. Интерфейс 23 технического обслуживания соединен с устройством для связи трубопровода или первым Т-образным соединением 21.

Когда требуется очистка, интерфейс 23 технического обслуживания может быть открыт, и первый выпуск 409 может быть соединен с интерфейсом 23 технического обслуживания.

После завершения технического обслуживания первый выпуск 409 может быть отсоединен от интерфейса 23 технического обслуживания, а интерфейс 23 технического обслуживания может быть закрыт.

Транспортирующий механизм 5 используют для транспортировки всасывающего шланга 3, он предусмотрен на первом впуске 408 и содержит ведущее колесо 501, ведомое колесо 502 и второй приводной механизм 503.

Как ведущее колесо 501, так и ведомое колесо 502 выполнены с возможностью вращения, причем зазор для прохождения через него всасывающего шланга 3 предусмотрен между ведущим колесом 501 и ведомым колесом 502.

Второй приводной механизм 503 соединен с ведущим колесом 501 для приведения ведущего колеса 501 во вращение.

Во время использования всасывающего устройства для высокотемпературного газоохлаждаемого реактора согласно вариантам осуществления в настоящей заявке интерфейс 23 технического обслуживания устройства 19, подлежащего техническому обслуживанию, открыт, первый выпуск 409 реверсивного механизма 4 соединен с интерфейсом 23 технического обслуживания, реверсивный узел приводится в действие первым приводным механизмом 402 для перемещения в первое положение, соединительный канал реверсивного узла сообщается с первым впуском 408 и первым выпуском 409, ведущее колесо 501 приводится во вращение вторым приводным механизмом 503 транспортирующего механизма 5, а всасывающий шланг 3 между ведущим колесом 501 и ведомым колесом 502 приводится в действие ведущим колесом 501 для последовательного прохождения через первый впуск 408, соединительный канал, первый выпуск 409 и интерфейс 23 технического обслуживания и вхождения в устройство 19, подлежащее техническому обслуживанию.

Благодаря всасывающему эффекту всасывающего устройства 1 во всасывающем шланге 3 создается всасывающий поток воздуха, пыль и мусор, размер частиц которых меньше внутреннего диаметра всасывающего шланга 3 в устройстве 19, подлежащем техническому обслуживанию, проходят по всасывающему шлангу 3 и в конечном итоге блокируются и собираются фильтрующим устройством 2, а затем застрявшие пыль и мусор в устройстве 19, подлежащем техническому обслуживанию, удаляются.

Сферические элементы 20 или крупногабаритный мусор, диаметр которых больше внутреннего диаметра всасывающего шланга 3 в устройстве 19, подлежащем техническому обслуживанию, адсорбируются на отверстии всасывающего шланга 3.

Ведущее колесо 501 приводится в действие вторым приводным механизмом 503 транспортирующего механизма 5 для движения в обратном направлении.

При приведении в действие ведущего колеса 501 всасывающий шланг 3 вместе со сферическими элементами 20 и крупногабаритным мусором, адсорбированными на отверстии всасывающего шланга 3, последовательно извлекается из устройства 19, подлежащего техническому обслуживанию, интерфейса 23 технического обслуживания, первого выпуска 409, соединительного канала и первого впуска 408 в направлении раньше по ходу потока относительно первого впуска 408, а второй приводной механизм 503 прекращает вращение.

Реверсивный узел приводится в действие первым приводным механизмом 402 для перемещения во второе положение, а соединительный канал реверсивного узла сообщается с первым впуском 408 и первым разгрузочным выходом 407.

Всасывающее устройство 1 прекращает всасывание, всасывающий шланг 3 теряет силу всасывания в отношении сферических элементов 20 или крупногабаритного мусора, сферические элементы 20 или крупногабаритный мусор отделяются от отверстия всасывающего шланга 3 и попадают в первый разгрузочный выход 407 после прохождения через первый впуск 408 и соединительный канал, а затем удаляются застрявшие сферические элементы или крупногабаритный мусор в устройстве 19, подлежащем техническому обслуживанию.

В случае если количество застрявших сферических элементов 20 или крупногабаритного мусора велико, то их можно отсасывать и удалять из устройства 19, подлежащего техническому обслуживанию, множество раз с использованием всасывающего шланга 3.

После завершения всасывания и очистки первый выпуск 409 и интерфейс 23 технического обслуживания отсоединяют, а интерфейс 23 технического обслуживания закрывают.

Поскольку всасывающий шланг 3 необходимо вставить в устройство 19, подлежащее техническому обслуживанию, и извлечь из устройства 19, подлежащего техническому обслуживанию, с помощью транспортирующего механизма 5, зазор между ведущим колесом 501 и ведомым колесом 502 должен быть меньше диаметра всасывающего шланга 3, чтобы облегчить возможность приведения ведущим колесом 501 в движение всасывающего шланга 3.

Таким образом, площадь поперечного сечения всасывающего шланга 3 между ведущим колесом 501 и ведомым колесом 502 меньше, чем площадь поперечного сечения всасывающего шланга 3 в других местах.

Если сферические элементы 20 или крупногабаритный мусор удаляют после прохождения через всасывающий шланг 3, сферические элементы 20 или крупногабаритный мусор легко застревают между ведущим колесом 501 и ведомым колесом 502.

Можно избежать выхода из строя всасывающего устройства для высокотемпературного газоохлаждаемого реактора, вызванного застреванием сферических элементов 20 между ведущим колесом 501 и ведомым колесом 502 в режиме, при котором сферические элементы 20 и крупногабаритный мусор адсорбируются всасывающим шлангом 3 и затем направляются к первому разгрузочному выходу 407 с помощью реверсивного узла для выгрузки.

При очистке устройства 19, подлежащего техническому обслуживанию, обслуживающий персонал может закончить операции по всасыванию и очистке только путем подключения первого выпуска 409 первого корпуса 401 к интерфейсу 23 технического обслуживания устройства 19, подлежащего техническому обслуживанию, и удаленного управления всасывающим устройством 1, первым приводным механизмом 402 и вторым приводным механизмом 503 для выполнения соответствующих действий без демонтажа оборудования или разборки трубопроводов, что сокращает этапы разборки и сборки, облегчает операцию очистки и эффективно сокращает рабочее время обслуживающего персонала на месте, и может предотвратить чрезмерное облучение обслуживающего персонала.

Согласно фиг. 5 и фиг. 6 в некоторых вариантах осуществления в настоящей заявке транспортирующий механизм 5 дополнительно содержит третий корпус 504 и трубку 505.

Третий корпус 504 соединен с первым корпусом 401 реверсивного механизма 4, и как ведущее колесо 501, так и ведомое колесо 502 установлены с возможностью вращения внутри третьего корпуса 504.

Трубка 505 предусмотрена на первом конце третьего корпуса 504, а конец трубки 505 предусмотрен снаружи третьего корпуса 504 для обеспечения возможности прохождения всасывающего шланга 3 в трубку 505, и другой конец трубки 505 предусмотрен внутри третьего корпуса 504, отверстие трубки 505 обращено к зазору между ведущим колесом 501 и ведомым колесом 502 для направления всасывающего шланга 3 в положение между ведущим колесом 501 и ведомым колесом 502.

В варианте осуществления второй конец третьего корпуса 504 снабжен третьим фланцем 506 для соединения с реверсивным механизмом 4.

Третий фланец 506 может облегчить соединение между транспортирующим механизмом 5 и реверсивным механизмом 4.

В варианте осуществления второй приводной механизм 503 представляет собой двигатель.

В варианте осуществления второй приводной механизм 503 установлен снаружи третьего корпуса 504, а выходной вал второго приводного механизма 503 соединен с ведущим колесом 501.

В некоторых вариантах осуществления в настоящей заявке наружная окружная стенка ведущего колеса 501 снабжена зубьями шестерни, которые могут увеличивать трение между ведущим колесом 501 и всасывающим шлангом 3, чтобы избежать скольжения между ведущим колесом 501 и всасывающим шлангом 3 и улучшить движущее действие ведущего колеса 501 на всасывающий шланг 3.

Для дальнейшего улучшения движущего действия ведущего колеса 501 на всасывающий шланг 3 всасывающий шланг 3 может быть шлангом с резьбой, и затем всасывающий шланг 3 может быть приведен в действие посредством зацепления между зубьями шестерни ведущего колеса 501 и кольцевыми пазами на поверхности всасывающего шланга 3, что может уменьшить требование к силе трения между всасывающим шлангом 3 и ведущим колесом 501.

Ведущее колесо 501 может оказывать хорошее движущее действие на всасывающий шланг 3 без чрезмерного уменьшения расстояния между ведущим колесом 501 и ведомым колесом 502, вследствие чего можно предотвратить смятие и деформацию всасывающего шланга 3, что может обеспечить хорошую циркуляцию внутри всасывающего шланга 3 и предотвратить застревание мусора между ведущим колесом 501 и ведомым колесом 502.

В некоторых вариантах осуществления в настоящей заявке наружная окружная стенка ведомого колеса 502 снабжена кольцевым пазом для размещения всасывающего шланга 3.

Когда всасывающий шланг 3 проходит между ведущим колесом 501 и ведомым колесом 502, всасывающий шланг 3 проходит через кольцевой паз на ведущем колесе 502, и всасывающий шланг 3 может выпрямляться и поддерживаться кольцевым пазом.

В некоторых вариантах осуществления в настоящей заявке транспортирующий механизм 5 дополнительно содержит подвижное основание 507, болты 510, регулировочные гайки 509 и эластичный элемент 508.

Болты 510 соединены с третьим корпусом 504, и количество болтов 510 равно двум или более.

Подвижное основание 507 выполнено с возможностью скольжения на двух или более болтах 510, а ведущее колесо 502 установлено с возможностью вращения на подвижном основании 507.

Два конца эластичного элемента 508 упираются в третий корпус 504 и подвижное основание 507 соответственно для приведения подвижного основания 507 в движение в направлении ближе к ведущему колесу 501.

Ведомое колесо 502 и ведущее колесо 501 могут зажимать всасывающий шланг 3 под действием эластичного элемента 508, и между всасывающим шлангом 3 и ведущим колесом 501 поддерживается определенная сила взаимодействия.

Регулировочные гайки 509 находятся в резьбовом соединении с болтами 510, причем регулировочные гайки 509 упираются в сторону подвижного основания 507, ближайшую к ведущему колесу 501, для регулировки расстояния между подвижным основанием 507 и ведущим колесом 501 и предотвращения отделения подвижного основания 507 от болтов 510.

В варианте осуществления эластичный элемент 508 представляет собой пружину.

Согласно фиг. 3 и фиг. 4 в некоторых вариантах осуществления в настоящей заявке соединительный канал предусматривает трубу 405 для всасывания гальки и трубу 406 для выгрузки гальки.

Согласно фиг. 3, когда реверсивный узел находится в первом положении и два конца трубы 405 для всасывания гальки соединены с первым впуском 408 и первым выпуском 409 соответственно, всасывающий шланг 3 может проходить через первый впуск 408, трубу 405 для всасывания гальки и первый выпуск 409, а затем входить в интерфейс 23 технического обслуживания.

Согласно фиг. 4, когда реверсивный узел находится во втором положении и два конца трубы 406 для выгрузки гальки соответственно соединены с первым впуском 408 и первым разгрузочным выходом 407 после того, как всасывающий шланг 3 прекращает всасывание, сферические элементы 20 или крупногабаритный мусор у отверстия всасывающего шланга 3 могут быть выгружены после прохождения через первый впуск 408, трубу 406 для выгрузки гальки и первый разгрузочный выход 407.

В варианте осуществления реверсивный узел соединен с возможностью поворота с первым корпусом 401, что делает конструкцию реверсивного узла более компактной.

Например, реверсивный узел выполнен с возможностью переключения между первым положением и вторым положением посредством вращательного движения.

В варианте осуществления реверсивный узел содержит ведомую шестерню 404, соединенную с возможностью поворота с первым корпусом 401, и труба 405 для всасывания гальки, и труба 406 для выгрузки гальки обе предусмотрены на ведомой шестерне 404.

Первый приводной механизм 402 содержит двигатель и ведущую шестерню 403.

Двигатель установлен на первом корпусе 401, например, двигатель может быть предусмотрен в первом корпусе 401.

Ведущая шестерня 403 может быть насажена на выходной вал двигателя, и ведущая шестерня 403 может быть зацеплена с ведомой шестерней 404.

Путем поворачивания ведомой шестерни 404 с помощью первого приводного механизма 402 реверсивный узел можно поворачивать для переключения его положения.

В варианте осуществления, поскольку ведомой шестерне 404 не требуется выполнять полный оборот по окружности, для экономии затрат на обработку и уменьшения веса реверсивного механизма 4 ведомая шестерня 404 может представлять собой секторную шестерню.

В варианте осуществления первый корпус 401 может представлять собой цилиндрическую конструкцию, первый впуск 408 и первый выпуск 409 соответственно предусмотрены на двух концах первого корпуса 401, и первый впуск 408 и первый выпуск 409 предусмотрены соосно.

Первый разгрузочный выход 407 предусмотрен на боковой стенке первого корпуса 401.

Соответственно, труба 405 для всасывания гальки представляет собой прямую трубу, а труба 406 для выгрузки гальки представляет собой изогнутую трубу.

В варианте осуществления реверсивный узел может быть соединен с первым корпусом 401 в режиме скользящего движения, например, реверсивный узел выполнен с возможностью переключения между первым положением и вторым положением посредством скользящего движения.

Соответственно, первый приводной механизм 402 представляет собой телескопический приводной механизм.

Например, телескопический приводной механизм содержит, но без ограничения, воздушный цилиндр, масляный цилиндр или электрический цилиндр.

В некоторых вариантах осуществления в настоящей заявке первый впуск 408 первого корпуса 401 снабжен первым фланцем 411, а первый фланец 411 может быть соединен с третьим фланцем 506 транспортирующего механизма 5 посредством резьбового соединительного элемента.

В некоторых вариантах осуществления в настоящей заявке первый выпуск 409 первого корпуса 401 снабжен вторым фланцем 412, а труба 413 с раструбом соединена со вторым фланцем 412.

Во время процесса всасывания и очистки трубу 413 с раструбом вставляют в трубопровод интерфейса 23 технического обслуживания, а второй фланец 412 соединяют с фланцем интерфейса в интерфейсе 23 технического обслуживания.

В некоторых вариантах осуществления в настоящей заявке всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит контейнер 7 для хранения, а первый разгрузочный выход 407 соединен с контейнером 7 для хранения посредством трубопровода.

Контейнер 7 для хранения может вместить отсосанные сферические элементы 20, мусор и пыль, что облегчает централизованное управление сферическими элементами 20 и позволяет избежать загрязнения.

В варианте осуществления первое разгрузочный выход 407 соединен с контейнером 7 для хранения посредством прозрачного шланга из стальной проволоки.

Во время нормальной работы реактора и системы загрузки и выгрузки топлива система загрузки и выгрузки топлива, обеспечивающая возможность перегрузки топлива в режиме реального времени, представляет собой замкнутую автоматическую систему эксплуатации.

Все сферические элементы 20 должны быть подсчитаны, и ими необходимо управлять, и никаких неуправляемых сферических элементов 20 не существует.

Для автоматического хранения гальки, дробленой в режиме реального времени, во время нормальной эксплуатации системы загрузки и выгрузки топлива обычно предусмотрен резервуар для дробления гальки на месте, а резервуар для дробления гальки на месте снабжен трубопроводом 16 реального времени для подачи дробленной гальки, выгруженной во время нормальной эксплуатации системы загрузки и выгрузки топлива.

В некоторых вариантах осуществления в настоящей заявке резервуар для дробления гальки на месте используют в качестве контейнера 7 для хранения.

Во время всасывания и очистки после сброса давления в системе загрузки и выгрузки топлива всасываемые сферические элементы 20, мусор и пыль на месте могут быть выгружены и храниться в резервуаре для дробления гальки через автономный интерфейс резервуара для дробления гальки для облегчения централизованного управления для сферических элементов 20, мусора и пыли.

В некоторых вариантах осуществления в настоящей заявке всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит устройство 8 подачи воздуха, и устройство 8 подачи воздуха соединено с первым разгрузочным выходом 407.Из-за проблемы небольшой разницы в высоте между первым разгрузочным выходом 407 и контейнером 7 для хранения или неправильной формы крупногабаритного мусора, сферические элементы 20 и крупногабаритный мусор могут быть неспособны беспрепятственно проходить по трубопроводу между первым разгрузочным выходом 407 и контейнером 7 для хранения.

Путем обеспечения устройства 8 подачи воздуха в сообщении с первым разгрузочным выходом 407 продувочный поток воздуха может быть введен в первый разгрузочный выход 407 посредством устройства 8 подачи воздуха.

Сферические элементы 20 или крупногабаритный мусор могут быть вытолкнуты в контейнер 7 для хранения под выталкивающим действием продувочного потока воздуха, что улучшает эффективность направления материала между первым разгрузочным выходом 407 и контейнером 7 для хранения и снижает риск того, что сферические элементы 20 и крупногабаритный мусор застрянут в трубопроводе между первым разгрузочным выходом 407 и контейнером 7 для хранения.

В варианте осуществления устройство 8 подачи воздуха может представлять собой газовый цилиндр высокого давления.

Например, газовый цилиндр высокого давления предусматривает, но без ограничения, цилиндр с азотом или цилиндр с гелием.

В варианте осуществления, как показано на фиг. 3 и фиг. 4, наклоненная вниз труба для выгрузки предусмотрена на первом разгрузочном выходе 407 реверсивного механизма 4, труба для выгрузки соединена с контейнером 7 для хранения посредством трубопровода, а второй впуск 410 для воздуха предусмотрен на боковой стенке трубы для выгрузки.

Путем наклонения трубы для выгрузки вниз можно удобно выгружать сферические элементы 20 и крупногабаритный мусор.

Например, “наклоненный вниз” относится к наклону в сторону нижней части, показанной на фиг. 3.

Как показано на фиг.7, в некоторых вариантах осуществления в настоящей заявке фильтрующее устройство 2 содержит второй корпус 201 и фильтрующий элемент 202.

Второй корпус 201 содержит всасывающий патрубок 203, второй разгрузочный выход 204 и загрузочный вход 205.

Всасывающий патрубок 203 соединен с всасывающим устройством 1.

Например, всасывающий патрубок 203 соединен с аспирационным отверстием всасывающего устройства 1 посредством шланга.

Фильтрующий элемент 202 предусмотрен на всасывающем патрубке 203.

Загрузочный вход 205 соединен с всасывающим шлангом 3, и второй разгрузочный выход 204 соединен с контейнером 7 для хранения для выгрузки материалов в контейнер 7 для хранения.

Например, второй разгрузочный выход 204 соединен с контейнером 7 для хранения посредством шланга.

В варианте осуществления шланг может быть прозрачным шлангом из стальной проволоки.

Во время процесса всасывания пыль и мусор, диаметр которых меньше внутреннего диаметра всасывающего шланга 3, последовательно попадают во второй корпус 201 по всасывающему шлангу 3 и загрузочному входу 205 и удерживаются внутри второго корпуса 201 под блокировкой фильтрующего элемента 202.

Пыль и мусор во втором корпусе 201 могут быть выгружены в контейнер 7 для хранения через второй разгрузочный выход 204, что облегчает равномерный сбор и управление для сферического элемента 20 и крупногабаритного мусора.

В варианте осуществления фильтрующий элемент 202 представляет собой фильтрующий экран или фильтрующую пластину.

Как показано на фиг. 7, в варианте осуществления второй корпус 201 предусматривает основной корпус с отверстием в верхней части и верхнюю крышку, предусмотренную на верхней части основного корпуса, причем верхняя крышка блокирует отверстие, а всасывающий патрубок 203 предусмотрен на верхней крышке.

Верхняя крышка соединена с основным корпусом посредством резьбового соединительного элемента, внутри отверстия основного корпуса предусмотрена опорная поверхность, а фильтрующий элемент 202 предусмотрен на опорной поверхности и зафиксирован зажимной пружиной, предусмотренной на внутренней стенке отверстия, что облегчает демонтаж и монтаж фильтрующего элемента 202.

В некоторых вариантах осуществления в настоящей заявке второй корпус 201 снабжен первым впуском 206 для воздуха, при этом первый впуск 206 для воздуха соединен с устройством 8 подачи воздуха.

После завершения всасывания устройство 8 подачи воздуха может быть использовано для обеспечения продувочного потока воздуха во второй корпус 201 через первый впуск 206 для воздуха.

Под действием продувочного потока воздуха пыль и мусор во втором корпусе 201 попадают в контейнер 7 для хранения после прохождения через второй разгрузочный выход 204.

В варианте осуществления первый впуск 206 для воздуха и второй разгрузочный выход 204 предусмотрены на двух противоположных боковых стенках второго корпуса 201 соответственно, так что продувочный поток воздуха, поступающий из первого впуска 206 для воздуха, оказывает лучшее продувающее действие на пыль и мусор во втором корпусе 201.

В варианте осуществления вдоль направления высоты второго корпуса 201 высота первого впуска 206 для воздуха больше высоты второго разгрузочного выхода 204, и первый впуск 206 для воздуха снабжен воздуховодом, наклоненным по направлению к верхней части второго корпуса 201.

Воздуховод снабжен трубным соединением 208, а трубное соединение 208 соединено с устройством 8 подачи воздуха посредством трубопровода.

Внутренняя стенка нижней части второго корпуса 201 снабжена направляющим наклоном 207, который постепенно наклоняется по направлению к верхней части второго корпуса 201 со стороны, где расположен второй разгрузочный выход 204, к стороне, где расположен первый впуск 206 для воздуха.

Продувочный поток воздуха направляется трубкой 505 и направляющим наклоном 207, что может дополнительно улучшить продувающее действие продувочного потока воздуха на пыль и мусор во втором корпусе 201 и исключить накопление пыли и мусора во втором корпусе 201.

В варианте осуществления всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит второе Т-образное соединение 22.

Как первое разгрузочный выход 407 реверсивного механизма 4, так и второй разгрузочный выход 204 фильтрующего устройства 2 соединены со вторым Т-образным соединением 22, а первый разгрузочный выход 407 и второй разгрузочный выход 204 соединены с контейнером 7 для хранения посредством второго Т-образного соединения 22.

Например, первый разгрузочный выход 407 соединен со вторым Т-образным соединением 22 прозрачными шлангами из стальной проволоки, второй разгрузочный выход 204 соединен со вторым Т-образным соединением 22 прозрачными шлангами из стальной проволоки, а второе Т-образное соединение 22 соединено с контейнером 7 для хранения прозрачными шлангами из стальной проволоки.

За ситуацией в трубопроводе можно легко наблюдать через прозрачный шланг из стальной проволоки.

В некоторых вариантах осуществления в настоящей заявке всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит устройство 9 определения, предусмотренное в первом впуске 408 для определения положения материалов.

Благодаря предоставлению устройства 9 определения, когда всасывающий шланг 3 с адсорбированными сферическими элементами 20 или крупногабаритным мусором проходит через первый впуск 408, положение сферических элементов 20 или крупногабаритного мусора может быть определено устройством 9 определения для облегчения управления транспортирующим механизмом 5 для остановки транспортировки.

Например, устройство 9 определения предусматривает, но без ограничения, ультразвуковой детектор.

В некоторых вариантах осуществления в настоящей заявке всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит наматывающий механизм 6.

Наматывающий механизм 6 содержит барабан для наматывания или разматывания всасывающего шланга 3, а фильтрующее устройство 2 сообщается с всасывающим шлангом 3 через барабан.

Во время процесса всасывания и очистки, когда транспортирующий механизм 5 подает всасывающий шланг 3 в устройство 19, подлежащее техническому обслуживанию, всасывающий шланг 3 может быть размотан посредством барабана; и когда транспортирующий механизм 5 вытаскивает всасывающий шланг 3 из устройства 19, подлежащего техническому обслуживанию, всасывающий шланг 3 может быть намотан посредством барабана.

Благодаря предоставлению барабана всасывающий шланг 3 достаточной длины может быть приспособлен для соответствия требованиям использования.

Согласно фиг. 8 в некоторых вариантах осуществления в настоящей заявке барабан содержит раму 601, центральную трубу 602, ограничительную пластину 603, трубу 604 с муфтой, опорный стержень 605, вращающееся соединение и третий приводной механизм 608.

Центральная труба 602 соединена с рамой 601 с возможностью вращения, при этом центральная труба 602 представляет собой полую трубу, а боковая стенка центральной трубы 602 снабжена сквозным отверстием 607.

Количество ограничительных пластин 603 равно двум, причем обе из двух ограничительных пластин 603 предусмотрены на центральной трубе 602, и между двумя ограничительными пластинами 603 имеется зазор.

Количество опорных стержней 605 является большим двух, и множество опорных стержней 605 распределены вдоль направления по окружности центральной трубы 602, и два конца каждого опорного стержня 605 соответственно соединены с двумя ограничительными пластинами 603.

Фиксирующая часть вращающегося соединения соединена с рамой 601, а труба 604 с муфтой соединена с фиксирующей частью вращающегося соединения.

Всасывающий шланг 3 намотан на опорный стержень 605 снаружи центральной трубы 602, а конец всасывающего шланга 3 проходит в центральную трубу 602 из сквозного отверстия 607 и соединен с вращающейся частью вращающегося соединения, то есть труба 604 с муфтой соединена с всасывающим шлангом 3 посредством вращающегося соединения.

Другой конец всасывающего шланга 3 используют для прохождения в устройство 19, подлежащее техническому обслуживанию.

Загрузочный вход 205 фильтрующего устройства 2 соединен с трубой 604 с муфтой посредством шланга.

Третий приводной механизм 608 установлен на раме 601 и соединен с центральной трубой 602 для приведения центральной трубы 602 во вращение.

Например, третий приводной механизм 608 представляет собой редукторный двигатель.

В варианте осуществления вращающееся соединение является обычным продуктом в предшествующем уровне техники, и его конструкция и принцип в данном документе не описаны.

В варианте осуществления барабан дополнительно содержит подъемную рукоятку 606.

Подъемная рукоятка 606 соединена с рамой 601, чтобы оператор мог поднимать или перемещать барабан.

В варианте осуществления количество подъемных рукояток 606 равно двум, которые соответственно предусмотрены на двух сторонах рамы 601.

Как показано на фиг. 9, в некоторых вариантах осуществления в настоящей заявке наматывающий механизм 6 дополнительно содержит четвертый корпус, в котором предусмотрен барабан, и четвертый корпус снабжен вторым выпуском 613 для обеспечения возможности выдвижения всасывающего шланга 3.

Такое расположение может защитить барабан.

В варианте осуществления четвертый корпус содержит основную часть 609 в виде короба и закрывающую пластину 610.

Верхняя часть основной части 609 в виде короба снабжена отверстием для извлечения и размещения барабана, а закрывающая пластина 610 соединена с возможностью поворота с основной частью 609 в виде короба для открывания и закрывания отверстия основной части 609 в виде короба.

Это позволяет оператору открывать закрывающая пластину 610 для осмотра и очистки барабана в основной части 609 в виде короба.

В варианте осуществления закрывающая пластина 610 соединена с основной частью 609 в виде короба посредством крепления 614, так что закрывающая пластина 610 может быть заблокирована и разблокирована с помощью крепления 614.

В варианте осуществления как основная часть 609 в виде короба, так и закрывающая пластина 610 изготовлены из пластин из титанового сплава.

В варианте осуществления на четвертом корпусе предусмотрено смотровое окно 612, и оператор может снаружи наблюдать за состоянием барабана через смотровое окно 612.

Например, смотровое окно 612 предусмотрено на закрывающей пластине 610.

В варианте осуществления на основной части 609 в виде короба предусмотрена рукоятка 611, чтобы облегчить оператору подъем или перемещение наматывающего механизма 6.

В некоторых вариантах осуществления в настоящей заявке всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит электрический блок 15 управления.

Первый приводной механизм 402, второй приводной механизм 503, третий приводной механизм 608 и всасывающее устройство 1 все подключены к электрическому блоку 15 управления для подачи питания на первый приводной механизм 402, второй приводной механизм 503, третий приводной механизм 608 и всасывающее устройство 1 и управления ими посредством электрического блока 15 управления.

В варианте осуществления всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит кабельную коробку 18, электрический блок 15 управления может быть снабжен питанием через кабельную коробку 18, и кабельная коробка 18 может быть выполнена с возможностью наматывания или разматывания кабелей.

В варианте осуществления электрический блок 15 управления представляет собой электрический блок управления с тягой для облегчения перемещения и ношения электрического блока 15 управления.

Признаки в каждом из вышеупомянутых вариантов осуществления могут быть объединены.

Например, в некоторых вариантах осуществления в настоящей заявке всасывающее устройство для высокотемпературного газоохлаждаемого реактора содержит всасывающее устройство 1, наматывающий механизм 6, транспортирующий механизм 5, реверсивный механизм 4, фильтрующее устройство 2, устройство 8 подачи воздуха, резервуар для дробления гальки и электрический блок 15 управления.

Отношение взаимосвязей между различными компонентами является таким, как описано выше, и в данном документе не описано.

Все вышеперечисленные компоненты компактны и легки, что удобно для технического обслуживания на месте, разборки, сборки и перемещения и может отвечать требованиям быстрой эксплуатации.

В варианте осуществления во время использования всасывающего устройства для высокотемпературного газоохлаждаемого реактора различные его компоненты могут быть размещены раздельно.

Например, во время операции всасывания и очистки рабочая площадка может быть разделена на четыре рабочие области, например, на область 10 для оборудования на месте, область 11 для интерфейса на месте, область 12 оборудования для технического обслуживания и область 13 удаленного управления.

Область 10 для оборудования на месте является областью, где расположены устройство 19, подлежащее техническому обслуживанию, первое Т-образное соединение 21 и резервуар для дробления гальки.

Во время эксплуатации обслуживающему персоналу не нужно приближаться к области 10 для оборудования на месте.

Область 11 для интерфейса на месте является областью, в которой расположены интерфейс 23 технического обслуживания, реверсивный механизм 4, фильтрующее устройство 2 и транспортирующий механизм 5.

Область 11 для интерфейса на месте является областью, через которую проходят сферические элементы 20 и мусор во время операций по разборке, сборке интерфейса и всасыванию.

Область 12 оборудования для технического обслуживания является областью, где расположены всасывающее устройство 1 и наматывающий механизм 6.

Область 12 оборудования для технического обслуживания выполнена для операций подготовки и устранения неисправностей при работе по очистке и техническому обслуживанию.

Существует заданное расстояние между областью 12 оборудования для технического обслуживания и областью 11 для интерфейса на месте или областью 10 для оборудования на месте.

Область 13 удаленного управления является областью, где расположены устройство 8 подачи воздуха и электрический блок 15 управления.

Область 13 удаленного управления находится далеко от места технического обслуживания и ее можно безопасно эксплуатировать.

Благодаря разделению рабочих областей обслуживающий персонал может работать в каждой рабочей области при необходимости, чтобы избежать чрезмерного облучения обслуживающего персонала.

В варианте осуществления всасывающее устройство для высокотемпературного газоохлаждаемого реактора дополнительно содержит устройство 14 в виде камеры и экран 17 дисплея, подключенный к устройству 14 в виде камеры.

В варианте осуществления каждая из области 11 для интерфейса на месте и области 12 оборудования для технического обслуживания снабжена устройством 14 в виде камеры.

С помощью устройства 14 в виде камеры можно отслеживать работу оборудования в области 11 для интерфейса на месте и в области 12 оборудования для технического обслуживания, оборудованием можно удаленно управлять, и можно отслеживать работу обслуживающего персонала в области 11 для интерфейса на месте и в области 12 оборудования для технического обслуживания.

Наконец, следует отметить, что вышеуказанные варианты осуществления выполнены только для иллюстрации решений настоящей заявки, но не для их ограничения; хотя настоящая заявка была подробно описана со ссылкой на предыдущие варианты осуществления, специалистам в данной области техники следует понимать, что они все еще могут модифицировать решения, описанные в предыдущих вариантах осуществления, или производить эквивалентные замены некоторых их признаков; и эти модификации или замены не приводят к выходу сущности соответствующих решений за рамки объема решений вариантов осуществления настоящей заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫГРУЗКИ И ВРЕМЕННОГО ХРАНЕНИЯ | 2019 |

|

RU2748758C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ И ПОЗИЦИОНИРОВАНИЯ ШАРОВЫХ ЭЛЕМЕНТОВ | 2019 |

|

RU2752259C1 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ГАЗООХЛАЖДАЕМОГО РЕАКТОРА | 2023 |

|

RU2811086C1 |

| РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 2019 |

|

RU2753255C1 |

| Способ и устройство для обхода препятствий роботом-уборщиком, носитель информации и электронное оборудование | 2021 |

|

RU2826126C1 |

| ДЕМПФЕР КОЛЕБАНИЙ С АКТИВНЫМ УПРАВЛЕНИЕМ, ДЕМПФИРУЮЩАЯ СИСТЕМА И ТРАНСПОРТНОЕ СРЕДСТВО | 2020 |

|

RU2787736C1 |

| УПЛОТНЕННОЕ ТРАНСМИССИОННОЕ УСТРОЙСТВО ДЛЯ ЗАПОЛНЕННОГО ГЕЛИЕМ ПРОСТРАНСТВА ВЫСОКОТЕМПЕРАТУРНОГО ГАЗООХЛАЖДАЕМОГО РЕАКТОРА И ЕГО ПРИВОДНОЕ УСТРОЙСТВО | 2010 |

|

RU2529892C9 |

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ПЛАНЕТАРНОГО МИКСЕРА И ПЛАНЕТАРНЫЙ МИКСЕР | 2024 |

|

RU2832472C1 |

| СИСТЕМА СИЛОВОЙ ПЕРЕДАЧИ ПЕРЕДВИЖНОЙ ЭЛЕКТРОСТАНЦИИ | 2017 |

|

RU2693134C1 |

| БЕСКОНТАКТНОЕ УСТРОЙСТВО И СПОСОБ ДЛЯ ВЫСОКОСКОРОСТНОГО ИНФРАКРАСНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ С ОХЛАЖДЕНИЕМ ЖИДКИМ АЗОТОМ | 2024 |

|

RU2823900C1 |

Настоящая заявка относится к области реакторостроения и обеспечивает всасывающее устройство для высокотемпературного газоохлаждаемого реактора. Всасывающее устройство содержит всасывающее устройство, фильтрующее устройство и всасывающий шланг, соединенные последовательно. А также реверсивный механизм, содержащий первый корпус, реверсивный узел и первый приводной механизм, где первый корпус снабжен первым разгрузочным выходом, первым впуском и первым выпуском. Реверсивный узел расположен в первом корпусе и выполнен с возможностью переключения между первым положением и вторым положением. Реверсивный узел снабжен соединительным каналом. В первом впуске размещен транспортирующий механизм, для транспортировки всасывающего шланга. Изобретение позволяет обслуживать устройство без демонтажа оборудования или разборки трубопроводов, что сокращает этапы разборки и сборки и делает операции более удобными. 9 з.п. ф-лы, 9 ил.

1. Всасывающее устройство для высокотемпературного газоохлаждаемого реактора, предусматривающее:

всасывающее устройство (1), фильтрующее устройство (2) и всасывающий шланг (3), соединенные последовательно, причем внутренний диаметр всасывающего шланга (3) меньше диаметра сферического элемента (20); реверсивный механизм (4), содержащий первый корпус (401), реверсивный узел и первый приводной механизм (402), при этом первый корпус (401) снабжен первым разгрузочным выходом (407), первым впуском (408), в который проходит всасывающий шланг (3), и первым выпуском (409) для подключения к интерфейсу (23) технического обслуживания устройства (19), подлежащего техническому обслуживанию, причем реверсивный узел предусмотрен в первом корпусе (401) и выполнен с возможностью переключения между первым положением и вторым положением, реверсивный узел снабжен соединительным каналом; причем когда реверсивный узел находится в первом положении, соединительный канал сообщается с первым впуском (408) и первым выпуском (409), а когда реверсивный узел находится во втором положении, соединительный канал сообщается с первым впуском (408) и первым разгрузочным выходом (407); и первый приводной механизм (402) соединен с реверсивным узлом для приведения реверсивного узла в движение; и транспортирующий механизм (5), предусмотренный в первом впуске (408), при этом транспортирующий механизм (5) содержит ведущее колесо (501), ведомое колесо (502) и второй приводной механизм (503), причем как ведущее колесо (501), так и ведомое колесо (502) выполнены с возможностью поворота, зазор для прохождения всасывающего шланга (3) предусмотрен между ведущим колесом (501) и ведомым колесом (502), а второй приводной механизм (503) соединен с ведущим колесом (501) для приведения ведущего колеса (501) во вращение.

2. Устройство по п. 1, отличающееся тем, что дополнительно содержит контейнер (7) для хранения, и первый разгрузочный выход (407) соединен с контейнером (7) для хранения посредством трубопровода.

3. Устройство по п. 2, отличающееся тем, что дополнительно содержит устройство (8) подачи воздуха, и устройство (8) подачи воздуха соединено с первым разгрузочным выходом (407).

4. Устройство по п. 2, отличающееся тем, что фильтрующее устройство (2) содержит второй корпус (201) и фильтрующий элемент (202), при этом второй корпус (201) содержит всасывающий патрубок (203), второй разгрузочный выход (204) и загрузочный вход (205), причем всасывающий патрубок (203) соединен с всасывающим устройством (1), фильтрующий элемент (202) предусмотрен у всасывающего патрубка (203), загрузочный вход (205) соединен с всасывающим шлангом (3), а второй разгрузочный выход (204) соединен с контейнером (7) для хранения для выгрузки материалов в контейнер (7) для хранения.

5. Устройство по п. 4, отличающееся тем, что дополнительно содержит устройство (8) подачи воздуха, при этом второй корпус (201) снабжен первым впуском (206) для воздуха, а первый впуск (206) для воздуха соединен с устройством (8) подачи воздуха.

6. Устройство по любому из пп. 1-5, отличающееся тем, что наружная окружная стенка ведущего колеса (501) снабжена зубьями шестерни, а наружная окружная стенка ведомого колеса (502) снабжена кольцевым пазом, в котором размещен всасывающий шланг (3).

7. Устройство по любому из пп. 1-5, отличающееся тем, что дополнительно содержит устройство (9) определения, при этом устройство (9) определения предусмотрено в первом впуске (408) для определения положений материалов.

8. Устройство по любому из пп. 1-5, отличающееся тем, что дополнительно содержит наматывающий механизм (6), при этом наматывающий механизм (6) содержит барабан для наматывания или разматывания всасывающего шланга (3), а фильтрующее устройство (2) сообщается с всасывающим шлангом (3) через барабан.

9. Устройство по п. 8, отличающееся тем, что наматывающий механизм (6) дополнительно содержит четвертый корпус, при этом барабан предусмотрен в четвертом корпусе, а четвертый корпус снабжен вторым выпуском (613), из которого выходит всасывающий шланг (3).

10. Устройство по любому из пп. 1-5, отличающееся тем, что соединительный канал содержит трубу (405) для всасывания гальки и трубу (406) для выгрузки гальки, причем когда реверсивный узел находится в первом положении, два конца трубы (405) для всасывания гальки соединены с первым впуском (408) и первым выпуском (409) соответственно, а когда реверсивный узел находится во втором положении, два конца трубы (406) для выгрузки гальки соединены с первым впуском (408) и первым разгрузочным выходом (407) соответственно.

| CN 112349439 B, 15.07.2022 | |||

| УСТРОЙСТВО ОБНАРУЖЕНИЯ И ПОЗИЦИОНИРОВАНИЯ ШАРОВЫХ ЭЛЕМЕНТОВ | 2019 |

|

RU2752259C1 |

| SU 521763 A1, 30.06.1993 | |||

| СПЕЦИАЛИЗИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ПОИСКА И ИЗВЛЕЧЕНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ, ТЕХНОЛОГИЧЕСКОГО МУСОРА И ТВЕРДЫХ РАДИОАКТИВНЫХ МАТЕРИАЛОВ ИЗ ТОПЛИВНОГО КАНАЛА И ДРУГИХ ВНУТРЕННИХ ПОЛОСТЕЙ ВОДОГРАФИТОВЫХ ЯДЕРНЫХ РЕАКТОРОВ АТОМНЫХ СТАНЦИЙ БЕЗ НАРУШЕНИЯ ЦЕЛОСТНОСТИ ТРУБОПРОВОДОВ | 2014 |

|

RU2585256C2 |

| US 5735010 A, 07.04.1998. | |||

Авторы

Даты

2023-11-29—Публикация

2023-05-17—Подача