Область техники

Настоящее изобретение относится к линии производства восстановленного железа и способу получения восстановленного железа с использованием указанной линии производства восстановленного железа.

Уровень техники

В последние годы в различных областях настоятельно необходимыми являются энергосбережение и сокращение выбросов диоксида углерода (CO2) вследствие глобальных экологических проблем и проблем истощения запасов горючих ископаемых. Это также относится к сталелитейным заводам, и меры по энергосбережению принимаются в каждом процессе сталелитейного завода.

Основное исходное вещество для производства железа представляет собой оксид железа, и основополагающим на сталелитейном заводе является восстановительный процесс восстановления оксида железа. Типичный восстановительный процесс, применяемый в мире чаще всего, осуществляют в доменной печи. В доменной печи кокс и тонкоизмельчённый уголь подвергаются взаимодействию с кислородом горячего воздуха (воздуха, нагретого примерно до1200 °C), подаваемого в фурму, с образованием газов CO и H2 (восстановительный газ), а при использовании восстановительного газа железная руда и подобные ей материалы восстанавливаются в печи. В последние годы в результате усовершенствования технологии функционирования доменной печи расход восстановителя (количество кокса и тонкоизмельчённого угля, используемого на 1 т производимого горячего металла) был уменьшен примерно до 500 кг/т. Дальнейшего существенного снижения расхода восстановителя ожидать невозможно, поскольку уменьшение указанного расхода достигло своего предела.

В районах добычи природного газа часто используют следующий способ: для восстановления оксида железа и получения восстановленного железа в вертикальную восстановительную печь загружают агломерированную железную руду, такую как спечённая руда или окатыши, (далее в настоящем документе собирательно называемую «оксидом железа») в качестве железооксидного сырья и вдувают в восстановительную печь восстановительный газ, содержащий водород и оксид углерода. В данном способе в качестве исходного газообразного материала для получения восстановительного газа используют, например, природный газ. Упомянутый исходный газообразный материал нагревают вместе с колошниковым газом печи, отводимым с верха восстановительной печи, и осуществляют риформинг в реакторе риформинга для образования восстановительного газа. Образующийся восстановительный газ вдувается в восстановительную печь и реагирует с железооксидным сырьём, подаваемым из верхней части восстановительной печи, в результате чего оксид железа восстанавливается и образуется восстановленное железо. Полученное восстановленное железо выгружают из нижней части восстановительной печи. Газ, использованный для восстановления оксида железа, отводят с верха восстановительной печи в виде колошникового газа, осуществляют сбор имеющейся в нём пыли и охлаждают. После этого часть колошникового газа подают в реактор риформинга в качестве исходного компонента газа, подвергаемого риформингу, а остальной колошниковый газ используют как топливный газ при нагреве реактора риформинга.

В качестве изложенного выше процесса получения восстановленного железа, например, в заявке на патент Японии JP 2017-88912 A (Патентный документ 1), описан способ осуществления риформинга отходящего газа восстановительной печи и природного газа в реакторе риформинга с образованием восстановительного газа, состоящего в основном из газов CO и H2, и вдувания восстановительного газа в восстановительную печь для восстановления в ней оксида железа и получения восстановленного железа.

В патенте Японии JP 6190522 B2 (Патентный документ PTL 2) описан способ осуществления риформинга коксового газа и колошникового газа восстановительной печи, из которого удалён CO2, с образованием восстановительного газа и вдувания восстановительного газа в восстановительную печь для получения восстановленного железа.

Список цитирования

Патентная литература

Патентный документ PTL 1: заявка на патент Японии JP 2017-88912 A

Патентный документ PTL 2: патент Японии JP 6190522 B2

Раскрытие сущности изобретения

Техническая проблема

В способе получения восстановленного железа, описанном в PTL 1, для получения восстановительного газа используют природный газ, и, следовательно, неизбежны в определённом объёме выбросы CO2, хотя они меньше, чем в случае доменной печи.

В способе, изложенном в PTL 2, восстановительный газ получают с использованием коксового газа или конвертерного газа, образующегося на сталелитейном заводе. На интегрированном сталелитейном заводе коксовый газ или конвертерный газ необходимы как топливный газ в следующих далее процессах, таких как процессы, осуществляемые в нагревательной печи и печи отжига. Использование такого газа в процессе получения восстановленного железа обусловливает нехватку топливного газа в следующих далее процессах. Для компенсации нехватки газа в последующих процессах требуется подача природного газа извне. Это делает невозможным снижение выбросов CO2.

В способе, описанном в PTL 2, для получения восстановительного газа осуществляют риформинг коксового газа как исходного материала. Однако коксовый газ, вследствие высокого содержания в нём серы, может наносить вред катализатору, привнесённому в линию, заключающую в себе осуществление данной реакции, как например, катализатору реактора риформинга. Считается, что надлежащее функционирование в ходе процесса получения восстановленного железа возможно, если соотношение H2 и CO составляет приблизительно 1,5. Однако конвертерный газ имеет низкое содержание H2, а, соответственно, значение H2/CO в восстановительном газе, образующемся из конвертерного газа, является очень низким и не соответствует надлежащему рабочему составу для процесса получения восстановленного железа. Во избежание этого необходимо выделять CO2 из конвертерного газа, что требует подвода избыточной энергии для такого отделения.

С учётом вышесказанного, могла бы быть целесообразной разработка способа, в котором достигается энергосбережение и сокращение выброса CO2 при получении восстановленного железа из оксида железа, наряду с разработкой линии производства восстановленного железа, содействующей реализации данного способа.

Решение проблемы

При внимательном рассмотрении авторы изобретения выявили следующую ниже новую линию производства и способ получения восстановленного железа.

Таким образом, предлагается:

1. Линия производства восстановленного железа, включающая доменную печь, выполненную с возможностью восстановления оксида железа; восстановительную печь, выполненную с возможностью восстановления оксида железа; реактор синтеза метана, выполненный с возможностью осуществления синтеза метана из доменного газа и/или колошникового газа и газообразного водорода, при этом доменный газ образуется в доменной печи как побочный продукт и содержит диоксид углерода, оксид углерода и водород, а колошниковый газ отводится с верха восстановительной печи и содержит диоксид углерода, оксид углерода и водород; нагнетатель, выполненный с возможностью вдувания газообразного метана, синтезированного в реакторе синтеза метана, в доменную печь; термореактор риформинга, выполненный с возможностью нагрева или нагрева-осуществления риформинга доменного газа и/или колошникового газа, а также газообразного метана, синтезированного в реакторе синтеза метана, с образованием восстановительного газа, содержащего газообразный оксид углерода и газообразный водород; нагнетатель восстановительного газа, выполненный с возможностью вдувания восстановительного газа в восстановительную печь; и канал подачи, выполненный с возможностью подачи колошникового газа в реактор синтеза метана и/или термореактор риформинга.

2. Линия производства восстановленного железа по п. 1, включающая сепаратор диоксида углерода, выполненный с возможностью выделения диоксида углерода из колошникового газа, в канале подачи.

3. Линия производства восстановленного железа по п. 1 или 2, включающая устройство для выделения и извлечения газообразного диоксида углерода, выполненное с возможностью выделения и извлечения газообразного диоксида углерода из доменного газа, размещённое со стороны впуска реактора синтеза метана; и канал, выполненный с возможностью подачи газообразного диоксида углерода, извлечённого при помощи устройства для выделения и извлечения газообразного диоксида углерода, в реактор синтеза метана.

4. Способ получения восстановленного железа с использованием линии производства восстановленного железа по любому из пп. 1 - 3, включающий следующее: загружают оксид железа в восстановительную печь; вдувают восстановительный газ в восстановительную печь; осуществляют синтез метана из смешанного газа или газообразного диоксида углерода и газообразного водорода, при этом смешанный газ содержит диоксид углерода и оксид углерода; нагревают газообразное сырьё, заключающее в себе газообразный метан и смешанный газ, и осуществляют риформинг газообразного сырья в восстановительный газ; и восстанавливают оксид железа восстановительным газом в восстановительной печи.

5. Способ получения восстановленного железа по п. 4, в котором смешанный газ представляет собой доменный газ, образующийся в доменной печи как побочный продукт, и/или колошниковый газ, отводимый с верха восстановительной печи.

6. Способ получения восстановленного железа по п. 5, в котором часть газообразного метана, образующегося при осуществлении синтеза, вдувают в доменную печь.

7. Способ получения восстановленного железа по п. 5 или 6, в котором для обдувки в доменной печи используют газообразный кислород.

8. Способ получения восстановленного железа с использованием линии производства восстановленного железа по любому из пп. 1 - 3, включающий следующее: загружают оксид железа в восстановительную печь; вдувают восстановительный газ в восстановительную печь; выделяют диоксид углерода из колошникового газа, отводимого с верха восстановительной печи и содержащего диоксид углерода, оксид углерода и водород, и извлекают смешанный газ, содержащий оксид углерода и водород; нагревают газообразное сырьё, заключающее в себе смешанный газ, для образования восстановительного газа; и восстанавливают оксид железа восстановительным газом в восстановительной печи.

9. Способ получения восстановленного железа по п. 8, в котором газообразный метан используют как часть газообразного сырья.

10. Способ получения восстановленного железа по п. 9, в котором газообразный метан представляет собой регенерационный газообразный метан, полученный при осуществлении синтеза метана из части колошникового газа и/или части доменного газа и газообразного водорода, при этом колошниковый газ отводится с верха восстановительной печи и содержит диоксид углерода, оксид углерода и водород, а доменный газ образуется в доменной печи как побочный продукт и содержит диоксид углерода, оксид углерода и водород, а часть регенерационного газообразного метана вдувают в доменную печь.

11. Способ получения восстановленного железа по п. 10, в котором для обдувки в доменной печи используют газообразный кислород.

Полезный эффект

Поскольку с целью образования восстановительного газа для железооксидного сырья традиционно используют природный газ, в наших технологиях осуществляют синтез метана из смешанного газа, содержащего диоксид углерода и оксид углерода или газообразный диоксид углерода, а также газообразный водород; нагревают газообразное сырьё, заключающее в себе газообразный метан и смешанный газ, для образования восстановительного газа и используют восстановительный газ для процесса восстановления оксида железа. Таким образом, является возможным осуществление процесса получения восстановленного железа с использованием, например, доменного газа, так что можно значительно снижать выбросы CO2 в указанном процессе.

Краткое описание чертежей

На сопроводительных чертежах:

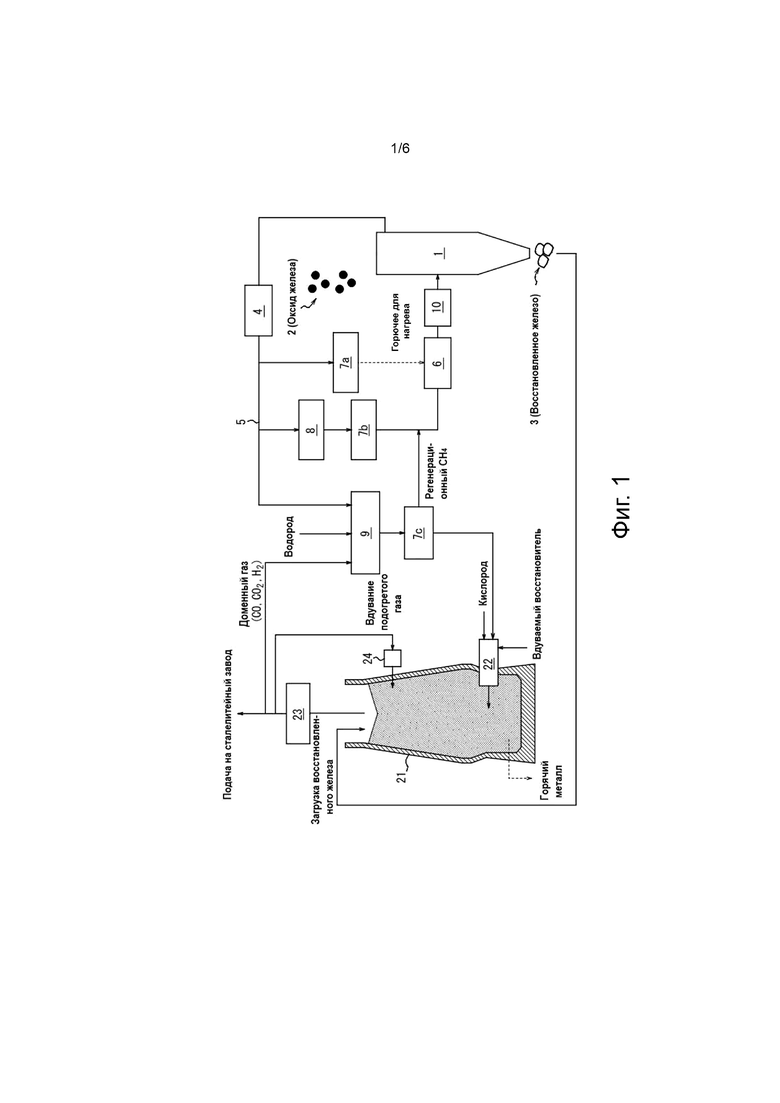

Фиг. 1 представляет собой схему, иллюстрирующую производственную линию, предложенную авторами изобретения;

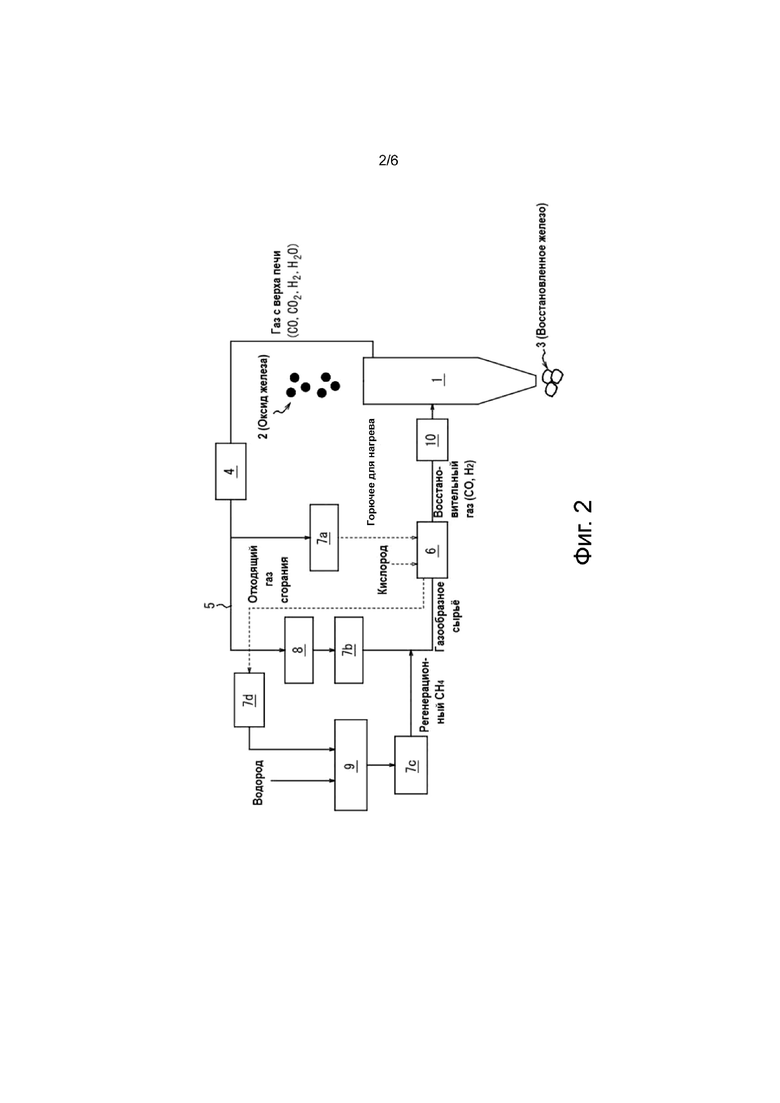

Фиг. 2 представляет собой схему, иллюстрирующую линию получения восстановленного железа, описанную в варианте осуществления 1;

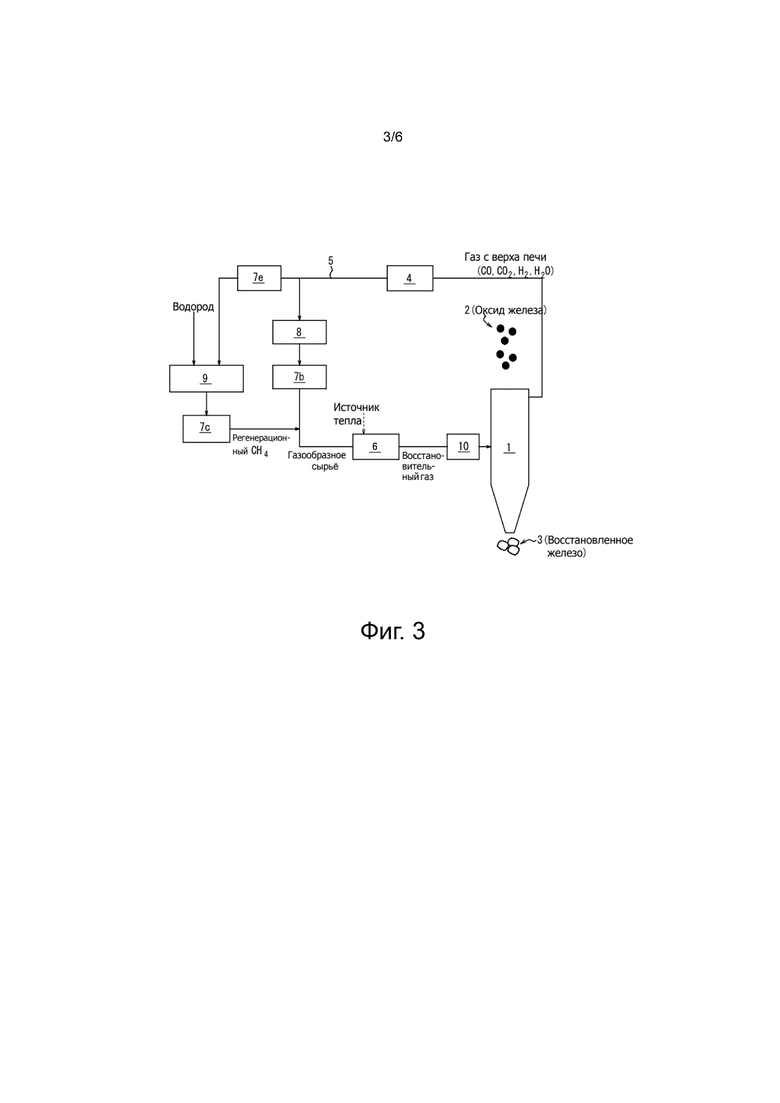

Фиг. 3 представляет собой схему, иллюстрирующую линию получения восстановленного железа, описанную в варианте осуществления 2;

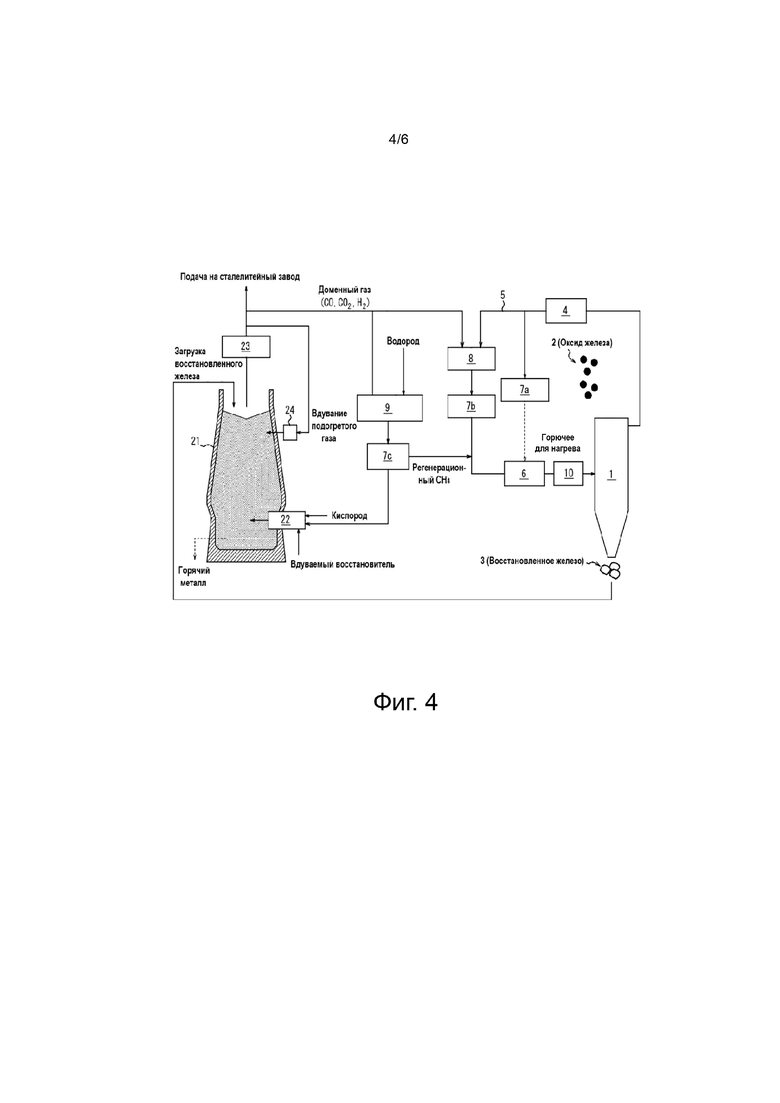

Фиг. 4 представляет собой схему, иллюстрирующую линию получения восстановленного железа, описанную в варианте осуществления 4;

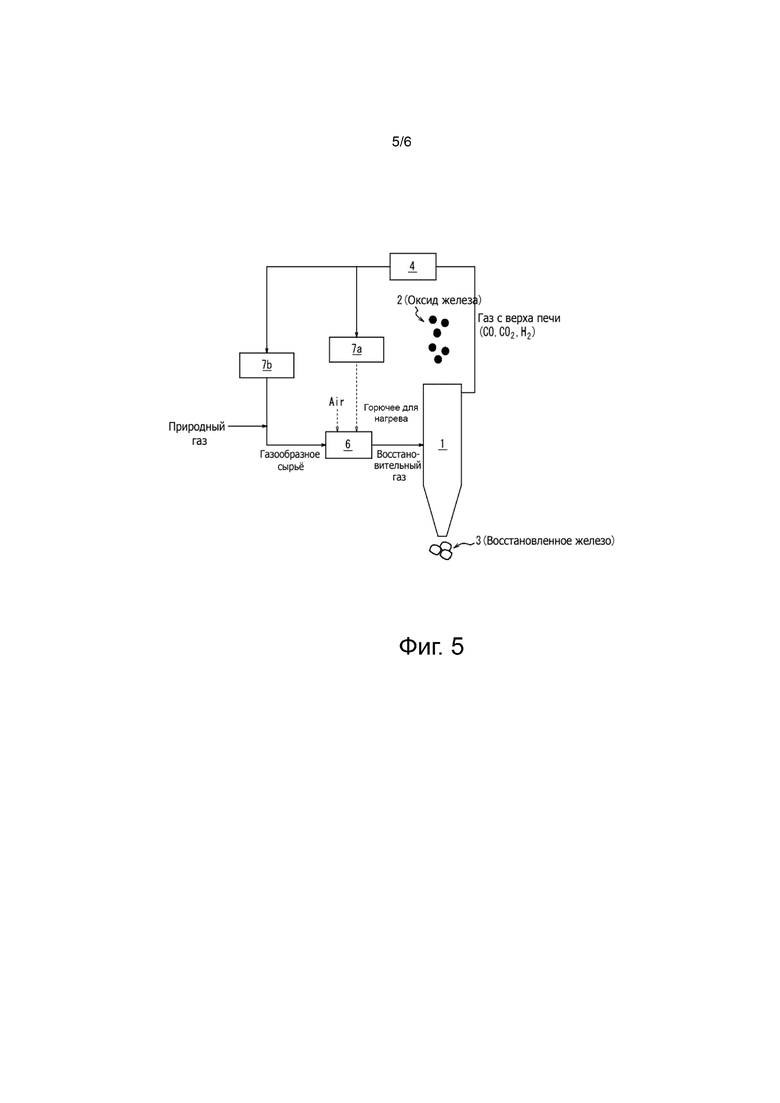

Фиг. 5 представляет собой схему, иллюстрирующую линию получения восстановленного железа, описанную в сравнительном примере; и

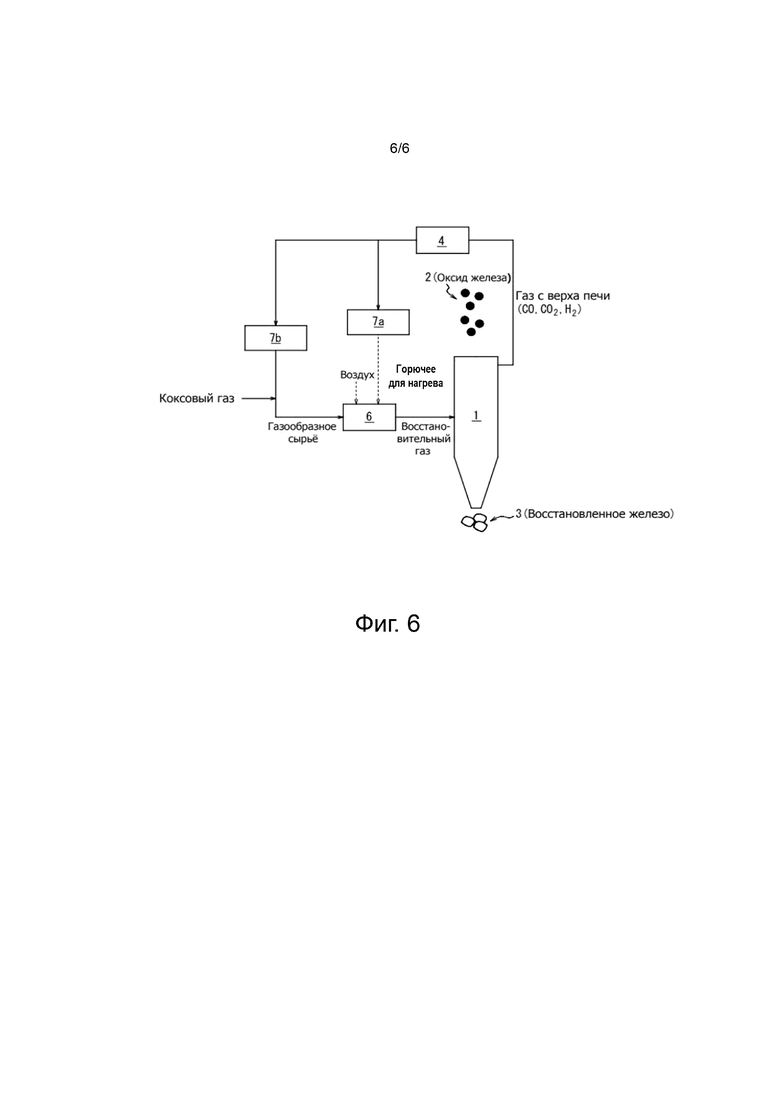

Фиг. 6 представляет собой схему, иллюстрирующую линию получения восстановленного железа, описанную в сравнительном примере.

Осуществление изобретения

На фиг. 1 отображён пример исполнения линии производства восстановленного железа, предложенной авторами изобретения. На фиг. 1 позиция 1 представляет восстановительную печь, позиция 2 представляет оксид железа, позиция 3 представляет восстановленное железо, позиция 4 представляет отделитель пыли, предназначенный для колошникового газа, выходящего из восстановительной печи 1; позиция 5 представляет канал подачи колошникового газа, позиция 6 представляет термореактор риформинга, в котором осуществляется нагрев или нагрев с последующим риформингом газообразного метана, поступающего из описываемого ниже реактора синтеза метана, и/или газообразного оксида углерода с образованием восстановительного газа, содержащего газообразный оксид углерода и газообразный водород; позиция 7a представляет первый обезвоживатель, позиция 7b представляет второй обезвоживатель, позиция 7c представляет третий обезвоживатель, позиция 8 представляет сепаратор диоксида углерода, в котором диоксид углерода выделяют из колошникового газа; позиция 9 представляет реактор синтеза метана, в котором осуществляется синтез метана из колошникового газа и/или доменного газа и водорода, позиция 10 представляет нагнетатель восстановительного газа, который подаёт восстановительный газ в восстановительную печь 1; позиция 21 представляет доменную печь, позиция 22 представляет нагнетатель метана (фурму), позиция 23 представляет обезвоживатель со стороны доменной печи, а позиция 24 представляет горелку.

В предложенном авторами способе получения восстановленного железа используется указанная линия производства восстановленного железа, частично или полностью предназначенная для получения восстановленного железа в различных режимах, и в общих чертах данный способ включает загрузку оксида железа в восстановительную печь; вдувание восстановительного газа в восстановительную печь; осуществление синтеза метана из смешанного газа, содержащего диоксид углерода и оксид углерода или газообразный диоксид углерода и газообразный водород; нагревание газообразного сырья, заключающего в себе газообразный метан и смешанный газ, и осуществление риформинга газообразного сырья в восстановительный газ; и восстановление оксида железа восстановительным газом в восстановительной печи. В настоящем документе термин «восстановительная печь» подразумевает процесс восстановления загруженного исходного материала, оксида железа в твёрдом состоянии, а также выгрузку восстановленного железа, и не включает процесс получения железа, расплавленного при высокой температуре, как в доменной печи.

Предложенный авторами способ получения восстановленного железа будет подробно описан ниже при помощи каждого из числа раскрытых вариантов осуществления.

Вариант осуществления 1

Вариант осуществления 1 будет описан ниже со ссылкой на фиг. 2. Фиг. 2 иллюстрирует компоненты, используемые в варианте осуществления 1 и выбранные из числа компонентов, показанных на фиг. 1. В варианте осуществления 1 используется линия производства восстановленного железа, отображённая на фиг. 1.

В варианте осуществления 1 восстановленное железо получают в соответствии со следующей процедурой: прежде всего, оксид 2 железа загружают в восстановительную печь 1, которая является центральной в процессе получения восстановленного железа, через её верхнюю часть и постепенно опускают оксид 2 железа. При опускании оксида 2 железа высокотемпературный восстановительный газ, содержащий CO, H2 и углеводород, вдувают из нагнетателя 10 восстановительного газа в восстановительную печь 1 в её средней части для восстановления оксида 2 железа и выгружают восстановленное железо 3 из нижней части восстановительной печи 1. В указанном процессе восстановления в восстановительной печи 1 колошниковый газ, содержащий в основном CO, CO2, H2 и H2O, отводят из верхней части восстановительной печи 1. Из колошникового газа удаляют пыль в отделителе 4 пыли. После этого регулируют влажность части колошникового газа во втором обезвоживателе 7b и подают в термореактор 6 риформинга как газообразное сырьё. Остальной колошниковый газ обезвоживают в первом обезвоживателе 7a, а затем используют его в качестве горючего для нагрева в камере сгорания термореактора 6 риформинга. Для предотвращения попадания в смесь азота, в качестве газа, поддерживающего горение при сжигании колошникового газа в камере сгорания термореактора 6 риформинга, предпочтительно использовать не воздух, а газообразный кислород.

Для нагревания подаваемого колошникового газа в термореакторе 6 риформинга и получения высокотемпературного восстановительного газа, в термореактор 6 риформинга вместе с колошниковым газом необходимо подавать углеводородный газ для регулирования содержания компонентов колошникового газа (CO, CO2, H2 и H2O) в пользу восстановительных компонентов (CO, H2 и углеводород). Обычно подают извне природный газ, как например, углеводородный газ, упомянутый выше. В варианте осуществления 1 важно применять регенерационный газообразный метан (регенерационный CH4 на фиг. 1), образующийся при использовании реактора 9 синтеза метана в линии производства восстановленного железа, вместо подаваемого извне углеводородного газа, такого как природный газ.

В качестве сырья для синтеза газообразного метана используют газообразный водород, подаваемый извне, и газ, содержащий CO, CO2 и углеводород. Газ, содержащий CO, CO2 и углеводород, может быть любым газом, который можно получать на сталелитейном заводе. В варианте осуществления 1 газ сгорания, отходящий из камеры сгорания термореактора 6 риформинга, используют, как проиллюстрировано на фиг. 2. Более подробно, отходящий газ сгорания, образующийся при сжигании колошникового газа, предпочтительно, вместе с газообразным кислородом как газом, поддерживающим горение, в камере сгорания термореактора 6 риформинга, обезвоживают в четвёртом обезвоживателе 7d, а затем подают вместе с водородом в реактор 9 синтеза метана для осуществления синтеза метана. Синтезированный регенерационный метан подают в термореактор 6 риформинга вместе с колошниковым газом как газообразным сырьём, влажность которого отрегулирована во втором обезвоживателе 7b, и нагревают в термореакторе 6 риформинга. Затем образующийся высокотемпературный восстановительный газ подают в восстановительную печь 1.

Для надлежащего регулирования состава восстановительного газа контролируют влажность колошникового газа, используемого в качестве газообразного сырья. Можно также осуществлять выделение CO2 из колошникового газа в сепараторе 8 диоксида углерода. Хотя в качестве исходного газообразного материала восстановительного газа используют регенерационный метан и колошниковый газ, для регулирования состава можно добавлять воду или пары воды. Для стимулирования протекания реакции риформинга и образования подвергнутого риформингу газа, содержащего в основном CO и H2, в термореакторе 6 риформинга можно предусматривать механизм активирования реакции, как например, наличие катализатора. Как альтернативный вариант, в термореакторе 6 риформинга можно осуществлять только нагревание и вдувать нагретый газ непосредственно в восстановительную печь. В случае выполнения отделения CO2 обогащённый CO2 газ после его выделения можно использовать как газообразное сырьё в реакторе 9 синтеза метана. Остальной газ, включающий горючий газ, такой как CO, можно использовать в качестве топливного газа в термореакторе 6 риформинга или подавать в другой процесс на сталелитейном заводе и использовать там как топливный газ или тому подобное.

В качестве газообразного водорода, применяемого для синтеза регенерационного метана, можно использовать не содержащий CO2 водород, подаваемый извне, такой как газообразный водород, образующийся при электролизе воды под действием солнечной энергии. Газообразный кислород, используемый как газ, поддерживающий горение, в камере сгорания термореактора 6 риформинга, необязательно должен быть чистым кислородом с концентрацией кислорода 100 % и может содержать небольшое количество газа, отличного от кислорода, такого как азот, диоксид углерода и аргон. Если концентрация кислорода является заниженной, возрастает объём газа и требуется увеличивать размер термореактора 6 риформинга и реактора 9 синтеза метана, предназначенного для осуществления синтеза метана. С учётом вышесказанного, концентрация кислорода предпочтительно составляет 80 % или больше. В варианте осуществления 1, за счёт использования источника энергии без выбросов CO2 для получения кислорода и водорода, выбросы CO2, в принципе, можно снизить до нуля. Примеры источников энергии без выбросов CO2, которые можно использовать, включают в себя солнечную и ядерную энергию.

Вариант осуществления 2

Вариант 2 проиллюстрирован на фиг. 3. В варианте 2 колошниковый газ получают в восстановительной печи 1, колошниковый газ, используемый для нагрева в термореакторе 6 риформинга в варианте 1, контролируется по влажности в обезвоживателе 7е, а затем подается в реактор 9 синтеза метана как сырьё для получения регенерационного газообразного метана (регенерационный CH4 на фиг. 3) с целью осуществления синтеза необходимого количества регенерационного метана для термореактора 6 риформинга. В случае, если это обусловливает нехватку горючего для нагрева в термореакторе 6 риформинга, в качестве замены можно применять внешний источник тепла без выбросов CO2, такой как внешний источник тепла для нагревания с использованием источника энергии без выбросов CO2. В варианте осуществления 2, за счёт использования источников энергии без выбросов CO2 для нагревания в термореакторе 6 риформинга и получения водорода, выбросы CO2, в принципе, можно снизить до нуля.

Если в состав подмешивается небольшое количество нежелательного газа, отличного от CO, CO2, H2, H2O и углеводорода, такого как газообразный азот для продувки, в вариантах осуществления 1 и 2, описанных выше, нежелательный газ постепенно накапливается в процессе получения восстановленного железа, и концентрация восстановительного газа уменьшается. С учётом этого, желательно регулярно контролировать концентрацию азота в системе и в случае, если концентрация азота повышается до определённого уровня, например, до 20% или больше, в течение некоторого периода времени отводят за пределы системы колошниковый газ или отходящий газ сгорания, поступающий в реактор 9 синтеза метана. Поскольку в течение упомянутого периода регенерационный газообразный метан не может образовываться, вместо него в термореактор 6 риформинга можно временно вдувать природный газ или ему подобный.

Газообразный водород, подаваемый извне как сырьё для синтеза метана, предпочтительно получают способом, который обусловливает как можно меньшее содержание CO2. Примером такого способа является электролиз воды. Газообразный H2 необязательно должен иметь концентрацию H2, равную 100 %, но чем выше концентрация H2, тем лучше в целях поддержания высокой концентрации метана в образующемся регенерационном газообразном метане. Концентрация H2 предпочтительно составляет 80 об. % или больше.

Вариант осуществления 3

Вариант осуществления 3 будет описан ниже со ссылкой на фиг. 1.

В варианте осуществления 3 изложен способ, который является предпочтительным в случае проведения предложенного авторами процесса получения восстановленного железа на сталелитейном заводе, включающем доменную печь для получения горячего металла. В варианте осуществления 3 процесса получения восстановленного железа удаляют пыль из колошникового газа, отводимого с верха восстановительной печи 1, в отделителе 4 пыли, а после этого регулируют влажность части колошникового газа во втором обезвоживателе 7b и подают в термореактор 6 риформинга как газообразное сырьё, а остальной колошниковый газ обезвоживают в первом обезвоживателе 7a, а затем используют как горючее для нагрева в камере сгорания термореактора 6 риформинга, как проиллюстрировано в виде примера на фиг. 1.

Вариант осуществления 3 имеет отличительную особенность, состоящую в том, что в качестве сырья для синтеза метана в реакторе 9 синтеза метана используют не только колошниковый газ, используемый в варианте осуществления 2, но также и доменный газ, отводимый из доменной печи 21, вместо применения газа сгорания, отходящего из термореактора 6 риформинга, как в варианте осуществления 1. Способ эксплуатации доменной печи в варианте осуществления 3 будет описан ниже.

Способ эксплуатации доменной печи

В способе эксплуатации доменной печи варианта осуществления 3 спечённую руду, крупнокусковую руду или окатыши (далее в настоящем документе называемые также «рудным сырьём») как исходный материал, кокс и тому подобное загружают (не отображено) сверху в доменную печь 21. Кроме того, дутьевой газ, восстановитель и регенерационный газообразный метан вдувают в доменную печь 21 из нагнетателя (фурмы) 22, установленного в нижней части доменной печи 21. Восстановитель, вдуваемый в доменную печь 21 из нагнетателя 22, называется также «вдуваемым восстановителем» для того, чтобы отличать его от кокса.

Затем рудное сырьё, загруженное в доменную печь 21, восстанавливают газообразным оксидом углерода и газообразным водородом, образующимися в результате взаимодействия дутьевого газа и восстановителя друг с другом. При восстановлении рудного сырья образуется диоксид углерода и отводится с верха доменной печи как газообразный побочный продукт, вместе с оксидом углерода, водородом и прочими компонентами, непрореагировавшими с рудным сырьём. Поскольку верхняя часть доменной печи 21 находится в условиях высокого давления, около 2,5 атм, пары воды конденсируются в результате охлаждения при расширении, когда доменный газ (газообразный побочный продукт), отводимый с верха доменной печи, возвращается в состояние нормального давления, а сконденсированную воду удаляют в обезвоживателе 23.

Вслед за этим, по меньшей мере, часть доменного газа вводят в реактор 9 синтеза метана. В реакторе 9 синтеза метана оксид углерода и диоксид углерода, содержащиеся в доменном газе, подвергаются взаимодействию с газообразным водородом для образования газообразного метана (CH4). Газообразный метан, полученный по реакции доменного газа, называется «регенерационным газообразным метаном» (регенерационный CH4 на фиг. 1). В результате охлаждения полученного регенерационного газообразного метана до нормальной температуры конденсируются пары воды, имеющиеся в регенерационном газообразном метане, и побочный продукт, воду, удаляют в третьем обезвоживателе 7c. Указанный побочный продукт, воду, предпочтительно подают в электролизёр воды и используют для электролиза воды, как упомянуто выше. По меньшей мере, часть доменного газа, подаваемого в реактор 9 синтеза метана, может не сохранять свой состав при отводе из доменной печи. Например, диоксид углерода можно отделять при помощи устройства для выделения и извлечения газообразного диоксида углерода и подавать в реактор синтеза метана только один выделенный диоксид углерода.

Регенерационный газообразный метан, полученный таким образом, подают вместе с колошниковым газом как газообразное сырьё в термореактор 6 риформинга и осуществляют нагревание в термореакторе 6 риформинга для образования высокотемпературного восстановительного газа, который затем подают в восстановительную печь 1.

Часть регенерационного газообразного метана предпочтительно подают в нагнетатель 22 в виде вдуваемого восстановителя. За счёт применения регенерационного газообразного метана как вдуваемого восстановителя, можно сокращать использование других вдуваемых восстановителей, таких как тонкоизмельчённый уголь, пластиковые отходы, и восстановительного газа, такого как газообразный водород и газообразный оксид углерода. Общее количество вдуваемых восстановителей, в том числе регенерационного газообразного метана и других восстановителей, вдуваемых в доменную печь, предпочтительно составляет 150 кг/т или меньше. Единица «кг/т» выражает количество других восстановителей, вдуваемых в доменную печь, требуемое для получения 1 т горячего металла.

Газообразный водород, используемый для образования регенерационного газообразного метана, не ограничивается наличием концентрации водорода, равной 100 об. %, но предпочтительно он имеет высокую концентрацию водорода, конкретно, концентрацию водорода, равную 80 об. % или больше, для достижения высокой концентрации метана в регенерационном газообразном метане. Более предпочтительно, концентрация водорода составляет 90 об. % или больше, а ещё предпочтительнее, 95 об. % или больше. Примеры остаточных газов, отличных от водорода, включают CO, CO2, H2S, CH4 и N2.

Например, по меньшей мере, часть газообразного водорода, используемого при получении регенерационного газообразного метана, предпочтительно является газообразным водородом, образующимся в результате электролиза воды в электролизёре воды. Это обусловлено тем, что побочную воду, образующуюся вторично в процессе получения регенерационного газообразного метана, можно использовать в форме воды в электролизёре воды; а побочный газообразный кислород, образующийся вторично в электролизёре воды, можно использовать как газообразный кислород, служащий дутьевым газом в фурме 22. Сочетая упомянутые отличительные характеристики с рабочими условиями доменной печи (т.е. применение газообразного кислорода в качестве дутьевого газа и применение регенерационного газообразного метана в качестве восстановителя), можно создавать высокоэффективную систему циркуляции ресурсов, а также улучшать эксплуатационную гибкость.

Побочную воду предпочтительно использовать в качестве воды, применяемой в электролизе воды, как упомянуто выше. В случае нехватки воды её подают из внутренней системы сталелитейного завода соответствующим образом.

Хотя предпочтительно использовать весь объём побочного газообразного кислорода в качестве газообразного кислорода, служащего дутьевым газом, побочный газообразный кислород можно подавать и в другую линию использования кислорода (например, конвертер, электронагревательную печь, устройство для сжигания (горелку для нагрева печи, горелку вспышки для спекания) и т.д.), в зависимости от объёма подачи.

В качестве газообразного водорода, применяемого для образования регенерационного газообразного метана, предпочтительно использовать только газообразный водород, образующийся при электролизе воды. Однако при нехватке газообразного водорода его подают извне или из другой линии сталелитейного завода.

Примеры источников снабжения газообразным водородом на сталелитейном заводе включают коксовый газ (побочный газ, отводимый из коксовой печи). В случае подачи газообразного водорода, извлекаемого из состава коксового газа, например, можно использовать способ выделения и извлечения водорода из коксового газа путём физической адсорбции (адсорбции при переменном давлении, PSA) или тому подобный, либо способ осуществления риформинга (частичного окисления) углеводорода, содержащегося в коксовом газе, а также выделения и извлечения водорода из подвергнутого риформингу газа методом PSA или тому подобным.

Примеры газообразного водорода, поставляемого извне, включают газообразный водород, полученный риформингом углеводорода, как например, риформингом природного газа под действием паров воды или тому подобным способом; газообразный водород, полученный путём испарения сжиженного водорода, и газообразный водород, полученный дегидрированием органического гидрида.

Виды энергии, используемой для электролиза воды, не ограничиваются, но предпочтительно она является энергией, полученной из возобновляемого источника энергии, или энергией, вырабатываемой в линии генерирования энергии на сталелитейном заводе.

В случае использования мощности, вырабатываемой возобновляемым источником энергии, можно дополнительно сокращать выбросы диоксида углерода. В настоящем документе термин «возобновляемая энергия» обозначает энергию, которая постоянно существует в природном мире, такую, как солнечная энергия, ветровая энергия, гидроэнергия, геотермальная энергия и биомасса.

В случае применения энергии, вырабатываемой в линии генерирования энергии на сталелитейном заводе, можно создавать более эффективную систему циркуляции ресурсов. Примеры линии генерирования энергии на сталелитейном заводе включают линию генерирования энергии для создания повышенного давления вверху доменной печи и линию генерирования энергии с использованием доменного газа как топлива (источник тепла). В линии генерирования энергии с использованием доменного газа как топлива (источник тепла), можно применять в качестве топлива коксовый газ, конвертерный газ (побочный газ, отводимый из конвертера) или бытовой газ, в зависимости от рабочего состояния доменной печи.

Вдуваемый восстановитель, такой как регенерационный газообразный метан, и газообразный кислород смешиваются в нагнетателе 22, и смешанный газ быстро воспламеняется и газифицируется сразу после вдувания из нагнетателя 22 в доменную печь 21. Затем в части доменной печи перед нагнетателем 22 формируется зона циркуляции, т.е. область, в которой реагируют друг с другом вдуваемый восстановитель, такой как регенерационный газообразный метан или кокс, и газообразный кислород.

При повышении концентрации кислорода в дутьевом газе уменьшается количество газа в печи. Это может обусловливать недостаточный нагрев загруженного материала в верхней части доменной печи. В таком случае предпочтительно осуществлять вдувание предварительно нагретого газа, т.е. нагревая газ до значения примерно от 800°C до 1000°C за счёт частичного сжигания части доменного газа при помощи горелки 24 далее по ходу потока после обезвоживателя 23, а затем вдувая его в шахтную часть доменной печи, как проиллюстрировано на фиг. 1.

В варианте осуществления 3 важно использовать в качестве дутьевого газа в нагнетателе 22 не горячий воздух (воздух, нагретый примерно до 1200°C), а газообразный кислород.

Если в качестве дутьевого газа используют горячий воздух (воздух, нагретый примерно до 1200°C), в газе сгорания содержится около 50 об. % азота, который не способствует протеканию реакции горения, что препятствует достижению высокой температуры пламени в зоне циркуляции. В таком случае, если большую часть восстановителя, вдуваемого в доменную печь, заменяют с тонкоизмельчённого угля на газообразный метан, температура на выходе из фурмы нагнетателя 22 падает до значения ниже 2000°C, являющегося нижним пределом надлежащей температуры на выходе из фурмы, что обусловлено различием в теплоте реакции между тонкоизмельчённым углём и кислородом и теплоте реакции между газообразным метаном и кислородом. Это вызывает эксплуатационные затруднения, такие как недостаточный нагрев расплавленного металла и шлака в нижней части доменной печи, увеличение потери давления и невозможность осуществления выпуска металла. Кроме того, поскольку в доменном газе содержится большое количество азота, до выполнения процесса образования газообразного метана из доменного газа требуется проводить процесс отделения азота от оксида углерода и диоксида углерода.

Путём использования газообразного кислорода в качестве дутьевого газа можно предотвращать попадание в смесь газообразного азота, не способствующего протеканию реакции горения, так что температуру на выходе из фурмы можно повышать до достаточно высокого значения. Поскольку температуру пламени в зоне циркуляции можно увеличивать до повышенного значения, по сравнению со случаем применения горячего воздуха, температуру на выходе из фурмы можно регулировать в надлежащем диапазоне от 2000°C до 2400°C, даже в случае вдувания из фурмы большого количества метана как восстановителя.

Таким образом, в способе эксплуатации доменной печи варианта осуществления 3 важно использовать в качестве дутьевого газа газообразный кислород.

В качестве газообразного кислорода, служащего дутьевым газом, предпочтительно используют побочный газообразный кислород, образующийся вторично при электролизе воды, как упомянуто выше. Таким образом можно создавать высокоэффективную систему циркуляции ресурсов. Газообразный кислород, отличный от побочного газообразного кислорода, можно производить, например, при помощи криогенного сепаратора воздуха.

Концентрация кислорода в кислородсодержащем газе предпочтительно составляет 80 об. % или больше. В случае низкой концентрации газообразного кислорода увеличиваются количество газа, вводимого в доменную печь, и потеря давления в ней, что, вероятно, обусловливает снижение производительности. Кроме того, при повторном осуществлении циркуляции газа происходит относительное снижение концентрации газообразного метана в регенерационном газообразном метане. С учётом вышесказанного, концентрация кислорода в кислородсодержащем газе предпочтительно составляет 80 об. % или больше. Более предпочтительно, концентрация кислорода составляет 90 об. % или больше, а ещё предпочтительнее, 95 об. % или больше. Особенно предпочтительной является концентрация кислорода 90 % или больше, поскольку концентрацию газообразного метана в регенерационном газообразном метане можно поддерживать высокой (около 90 об. %) без подачи внешнего газообразного метана даже в случае эксплуатации за рамками периода нормального режима работы доменной печи. Концентрация кислорода может составлять 100 об. %.

Остаточный газ в кислородсодержащем газе, отличный от кислорода, может включать азот, диоксид углерода и т.д., но содержание азота предпочтительно является как можно более низким. Доменный газ типичной доменной печи содержит приблизительно 50 об. % газообразного азота, что не является предпочтительным, поскольку, по всей вероятности, снижается концентрация метана в регенерационном газообразном метане. Доменный газ, отводимый из доменной печи, в которую в качестве дутьевого газа вдувают газообразный кислород, по существу, состоит из CO, CO2 и H2, приблизительно с нулевой концентрацией азота и, соответственно, подходит для синтеза метана.

В случае применения части регенерационного газообразного метана в качестве вдуваемого газообразного метана, концентрация метана предпочтительно составляет 80 об. % или больше. Если количество регенерационного газообразного метана является недостаточным, можно использовать газообразный метан, подаваемый извне.

При низкой концентрации метана во вдуваемом газообразном метане увеличиваются количество газа, вдуваемого в доменную печь, и потеря давления в ней, что, вероятно, обусловливает снижение производительности. Кроме того, при повторном осуществлении циркуляции газа происходит относительное снижение концентрации метана в регенерационном газообразном метане. С учётом вышесказанного, концентрация метана во вдуваемом газообразном метане предпочтительно составляет 80 об. % или больше. Более предпочтительно, концентрация метана во вдуваемом газообразном метане составляет 90 об. % или больше, а ещё предпочтительнее, 95 об. % или больше. Концентрация метана во вдуваемом газообразном метане может составлять 100 об. %.

По тем же причинам концентрация метана в регенерационном газообразном метане (и внешнем газообразном метане) предпочтительно составляет 80 об. % или больше. Более предпочтительно, концентрация метана в регенерационном газообразном метане (и внешнем газообразном метане) составляет 90 об. % или больше, а ещё предпочтительнее, 95 об. % или больше. Концентрация метана в регенерационном газообразном метане (и внешнем газообразном метане) может составлять 100 об. %.

Остаточный газ в каждом из потоков, во вдуваемом газообразном метане и регенерационном газообразном метане (и внешнем газообразном метане), отличный от метана, может содержать, например, оксид углерода, диоксид углерода, водород и углеводород, а также газообразные примеси, такие как азот.

В случае снижения концентрации метана в регенерационном газообразном метане, например, можно увеличивать долю внешнего газообразного метана, имеющего высокую концентрацию метана, при одновременном уменьшении доли регенерационного газообразного метана во вдуваемом газообразном метане. Таким способом можно поддерживать высокую концентрацию метана во вдуваемом газообразном метане.

В варианте осуществления 3, описанном выше, полученное восстановленное железо 3 можно подавать в доменную печь 21 как сырьё. Следовательно, можно снижать расход восстановителя в доменной печи, а также дополнительно уменьшать выбросы CO2. В варианте осуществления 3 можно не только снижать, в принципе, до нуля выбросы CO2 в процессе получения восстановленного железа, как в вариантах осуществления 1 и 2, но также можно уменьшать и выбросы CO2 из доменной печи вследствие того, что CO2 из доменной печи повторно используется в виде регенерационного газообразного метана.

Вариант осуществления 4

Вариант осуществления 4 будет описан ниже со ссылкой на фиг. 4. Фиг. 4 иллюстрирует компоненты, используемые в варианте осуществления 4 и выбранные из числа компонентов, показанных на фиг. 1. В варианте осуществления 4 используется линия производства восстановленного железа, отображённая на фиг. 1.

В варианте осуществления 4 восстановленное железо получают в соответствии со следующей процедурой: прежде всего, оксид 2 железа загружают в восстановительную печь 1, которая является центральной в процессе получения восстановленного железа, через её верхнюю часть и постепенно опускают оксид 2 железа. При опускании оксида 2 железа высокотемпературный восстановительный газ, содержащий CO, H2 и углеводород, вдувают из нагнетателя 10 восстановительного газа в восстановительную печь 1 в её средней части для восстановления оксида 2 железа и выгружают восстановленное железо 3 из нижней части восстановительной печи 1. В указанном процессе восстановления в восстановительной печи 1 колошниковый газ, содержащий в основном CO, CO2, H2 и H2O, отводят из верхней части восстановительной печи 1. Из колошникового газа удаляют пыль в отделителе 4 пыли. После этого из части колошникового газа отделяют диоксид углерода в сепараторе 8 диоксида углерода, а затем регулируют влажность во втором обезвоживателе 7b и подают в термореактор 6 риформинга в качестве газообразного сырья. Остальной колошниковый газ обезвоживают в первом обезвоживателе 7a, а затем используют его в качестве горючего для нагрева в камере сгорания термореактора 6 риформинга. В качестве газообразного сырья можно использовать не только колошниковый газ, отводимый из восстановительной печи 1, но также и доменный газ, отводимый из доменной печи 21.

Затем колошниковый газ, подаваемый в термореактор 6 риформинга, нагревают в термореакторе 6 риформинга вместе с синтезированным регенерационным метаном для образования высокотемпературного восстановительного газа.

Для надлежащего регулирования состава восстановительного газа контролируют влажность колошникового газа и доменного газа, используемых в качестве газообразного сырья. Из колошникового газа и доменного газа можно также отделять CO2 в сепараторе 8 диоксида углерода. Хотя в качестве газообразного сырья для получения восстановительного газа используют регенерационный метан, колошниковый газ и доменный газ, с целью регулирования состава можно добавлять воду или пары воды. Для стимулирования протекания реакции риформинга и образования подвергнутого риформингу газа, содержащего в основном CO и H2, в термореакторе 6 риформинга можно предусматривать механизм активирования реакции, как например, наличие катализатора. Как альтернативный вариант, в термореакторе 6 риформинга можно осуществлять только нагревание и вдувать нагретый газ непосредственно в восстановительную печь.

Режим работы доменной печи в варианте осуществления 4 является тем же, что и в варианте осуществления 3. По меньшей мере, часть доменного газа вводят в реактор 9 синтеза метана. В реакторе 9 синтеза метана оксид углерода и диоксид углерода, содержащиеся в доменном газе, подвергаются взаимодействию с газообразным водородом для образования регенерационного газообразного метана. Регенерационный газообразный метан подают в термореактор 6 риформинга вместе с газообразным сырьём для образования восстановительного газа в термореакторе 6 риформинга. Остальной регенерационный газообразный метан можно вдувать в доменную печь из фурмы в качестве восстановителя.

В линии, изображённой на фиг. 4, выше по ходу потока от реактора 9 синтеза метана могут быть предусмотрены устройство для выделения и извлечения газообразного диоксида углерода, предназначенное для выделения и извлечения газообразного диоксида углерода из доменного газа, и канал подачи газообразного диоксида углерода, извлечённого при помощи устройства для выделения и извлечения газообразного диоксида углерода, в реактор 9 синтеза метана. Указанным способом в устройстве для выделения и извлечения газообразного диоксида углерода можно извлекать остаточный газ, содержащий топливные компоненты, такие как оксид углерода и водород, и использовать его как топливо в других процессах на сталелитейном заводе, как например, в коксовой печи или генераторе мощности. Таким образом, предложенные авторами технологии можно воплощать при одновременной поставке энергии в пределах сталелитейного завода.

В качестве газообразного водорода, используемого для синтеза регенерационного метана, можно применять не содержащий CO2 водород, подаваемый извне, такой как газообразный водород, образующийся при электролизе воды под действием солнечной энергии. Газообразный кислород, используемый в качестве газа, поддерживающего горение, в камере сгорания термореактора 6 риформинга, необязательно должен являться чистым кислородом с концентрацией кислорода, равной 100%, и может содержать небольшое количество газа, отличного от кислорода, такого как азот, диоксид углерода и аргон. Если концентрация кислорода является заниженной, возрастает объём газа и требуется увеличивать размер термореактора 6 риформинга и реактора 9 синтеза метана, предназначенного для осуществления синтеза метана. С учётом вышесказанного, концентрация кислорода предпочтительно составляет 80% или больше. За счёт использования источника энергии без выбросов CO2 для получения кислорода и водорода в варианте осуществления 1, выбросы CO2, в принципе, можно снизить до нуля. Примеры источников энергии без выбросов CO2, которые можно использовать, включают в себя солнечную энергию и ядерную энергию.

Примеры

Далее будут описаны примеры. В нижеследующем будут изложены технические требования в виде норм расхода на получение 1 т восстановленного железа (DRI). Например, в случае установки получения восстановленного железа мощностью 3000 т/сут умножение указанных ниже технических норм на 3000 приводит к определению норм расхода за 1 сутки.

Пример 1

Эксплуатацию следующей ниже восстановительной печи осуществляли с использованием линии получения восстановленного железа, схематично изображённой на фиг. 2. В восстановительную печь 1 загружали через верхнюю часть 1394 кг/т спечённой руды в виде оксида 2 железа и вдували в печь 1 через среднюю часть 2200 н.м3/т высокотемпературного восстановительного газа (H2: 62 об. %, CO: 38 об. %), нагретого до 800°С. Затем через верхнюю часть печи 1 загружали 2200 н.м3/т колошникового газа (H2: 46 об. %, CO: 29 об. %, CO2: 10 об. %, H2O: 15 об. %). Из колошникового газа удаляли пыль, а затем использовали 1501 н.м3/т колошникового газа как газообразное сырьё, а остальные 699 н.м3/т колошникового газа применяли в качестве горючего газа для нагрева в термореакторе 6 риформинга. Регулировали влажность колошникового газа, подаваемого в качестве газообразного сырья, путём удаления 86 кг/т воды, а затем вводили его в термореактор 6 риформинга. Колошниковый газ, подаваемый в качестве горючего газа для нагрева, обезвоживали, а затем сжигали в камере сгорания термореактора 6 риформинга с использованием чистого кислорода, полученного при помощи процесса криогенного разделения, питаемого источником энергии без выбросов CO2. Извлекали весь объём газа, отходящего из камеры сгорания термореактора 6, обезвоживали и подавали 269 н.м3/т образующегося отходящего газа сгорания (CO2: 100 об. %) в реактор 9 синтеза метана. В реактор 9 синтеза метана добавляли также 1075 н.м3/т водорода, полученного электролизом с использованием источника энергии без выбросов CO2, для синтеза 269 н.м3/т регенерационного газообразного метана. Синтезированный регенерационный газообразный метан подавали в термореактор 6 риформинга вместе с колошниковым газом в виде газообразного сырья и использовали в качестве исходного материала для восстановительного газа.

В указанном режиме работы не поставляли никакого источника энергии извне, за исключением водорода из источника энергии без выбросов CO2, так что выбросы CO2 являлись нулевыми.

Пример 2

Эксплуатацию следующей ниже восстановительной печи осуществляли с использованием линии получения восстановленного железа, схематично изображённой на фиг. 3. Характеристики спечённой руды, загружаемой в восстановительную печь 1, восстановительного газа, вдуваемого в восстановительную печь 1, колошникового газа, отводимого с верха печи, и газообразного сырья были теми же, что и в примере 1. Остальные 699 н.м3/т колошникового газа, не отнесённые к газообразному сырью, обезвоживали, а затем подавали в реактор 9 синтеза метана в качестве сырья для синтеза метана. В реактор 9 синтеза метана добавляли также 551 н.м3/т водорода, полученного электролизом с использованием источника энергии без выбросов CO2, для синтеза 269 н.м3/т регенерационного газообразного метана. Синтезированный регенерационный газообразный метан подавали в термореактор 6 риформинга и использовали в качестве исходного материала для восстановительного газа. Вместо применения горючего для нагрева, подаваемого в термореактор 6 риформинга в примере 1, снабжали извне энергией без выбросов CO2 и осуществляли электронагрев.

В указанном режиме работы не поставляли никакого источника энергии извне, за исключением водорода и электричества для нагрева при помощи источника энергии без выбросов CO2, так что выбросы CO2 являлись нулевыми.

Пример 3

Эксплуатацию следующих ниже доменной печи и восстановительной печи осуществляли с использованием линии производства восстановленного железа, схематично изображённой на фиг. 1. Способ получения восстановленного железа в примере 3 был аналогичен способу получения восстановленного железа в примере 2, однако в реакторе 9 синтеза метана использовали не только колошниковый газ, но также и доменный газ. Для получения доменного газа, не содержащего азот, в доменной печи 21 использовали в качестве дутьевого газа чистый кислород. Для синтеза метана подавали в реактор 9 синтеза метана 242 н.м3/т доменного газа (H2: 24 об. %, CO: 33 об. %, CO2: 43 об. %), образовавшегося в указанных условиях, вместе с 220 н.м3/т колошникового газа и 772 н.м3/т водорода, полученного электролизом с использованием источника энергии без выбросов CO2. В реакторе 9 синтеза метана образовывалось 269 н.м3/т регенерационного газообразного метана. Регенерационный газообразный метан подавали в термореактор 6 риформинга вместе с колошниковым газом как газообразное сырьё и использовали в качестве исходного материала для восстановительного газа. Часть регенерационного газообразного метана подавали в нагнетатель 22 доменной печи 21 как вдуваемый восстановитель. Часть колошникового газа восстановительной печи сжигали как топливо в камере сгорания термореактора 6 риформинга, но не извлекали образующийся отходящий газ. Для компенсации нехватки топливного газа в термореакторе риформинга подавали извне источник энергии без выбросов CO2 (не отображено) и осуществляли электронагрев.

В указанном режиме эксплуатации газообразный водород, загружаемый в реактор 9 синтеза метана для осуществления синтеза метана, вырабатывался при помощи источника энергии без выбросов CO2, так что при получении водорода CO2 не образовывался. Газ сгорания, отходящий из термореактора 6 риформинга, отводили за пределы системы, и вследствие этого образовывалось 362 кг/т CO2. Между тем, поскольку часть доменного газа извлекали и использовали повторно в виде регенерационного газообразного метана, количество CO2, выходящего из доменной печи 21, уменьшалось на 362 кг/т. Следовательно, в случае применения предложенного авторами способа получения восстановленного железа на сталелитейном заводе, включающем действующую доменную печь, в условиях работы примера 3 достигалось нулевое суммарное количество выбросов CO2, и можно было получать восстановленное железо практически с нулевыми выбросами CO2. Хотя количество доменного газа, подаваемого на сталелитейный завод, уменьшалось вследствие использования упомянутого газа в предложенном авторами способе получения восстановленного железа, принимая во внимание, что доменный газ является низкокалорийным, и, следовательно, практически не используется в нагревательной печи и тому подобном оборудовании в следующих далее по схеме процессах, а применяется в основном для выработки энергии, сталелитейный завод можно эксплуатировать без увеличения количества CO2 за счёт привнесения источника энергии без выбросов CO2 для компенсации нехватки мощности, обусловленной недостаточным объёмом подачи доменного газа на сталелитейный завод.

Кроме того, за счёт подачи части регенерационного газообразного метана в фурму 22 доменной печи 21 в виде вдуваемого восстановителя, удалось снизить количество тонкоизмельчённого угля, вдуваемого в доменную печь 21 из фурмы, и таким образом достигалось дополнительное уменьшение количества CO2.

Кроме того, в случае, когда эксплуатацию доменной печи осуществляли при загрузке в доменную печь 21 восстановленного железа, произведённого изложенным выше способом получения восстановленного железа, в качестве сырья, оказалось возможным сокращение использования кокса в доменной печи и достигалось дополнительное уменьшение количества CO2.

Сравнительный пример 1

Осуществляли типичный режим работы восстановительной печи с использованием линии получения восстановленного железа, изображённой на фиг. 5. Типичный режим работы восстановительной печи представлен в сравнительном примере 1, в котором исходным материалом, добавляемым в колошниковый газ как газообразное сырьё в примере 1, являлся не регенерационный газообразный метан, а природный газ. В восстановительную печь 1 вдували через среднюю часть 2200 н.м3/т высокотемпературного восстановительного газа (H2: 62 об. %, CO: 38 об. %), нагретого до 800°С, и осуществляли работу восстановительной печи. Затем через верхнюю часть печи 1 загружали 2200 н.м3/т колошникового газа (H2: 46 об. %, CO: 29 об. %, CO2: 10 об. %, H2O: 15 об. %). Из колошникового газа удаляли пыль, а затем использовали 1501 н.м3/т колошникового газа как газообразное сырьё, а остальные 699 н.м3/т колошникового газа применяли в качестве горючего газа для нагрева в термореакторе6 риформинга. Регулировали влажность газообразного сырья с удалением 86 кг/т воды, а затем подавали его в термореактор 6 риформинга. Горючий газ для нагрева обезвоживали, а затем сжигали в воздушной среде в камере сгорания термореактора 6 риформинга и рассеивали в атмосферу образующийся отходящий газ сгорания. Для получения восстановительного газа в термореактор 6 риформинга подавали 269 н.м3/т природного газа вместе с вышеупомянутым технологическим газом.

В указанном режиме работы CO2, испускаемый как отходящий газ сгорания термореактора 6 риформинга, преобразовывался в 528 кг CO2/т, и выбросы CO2 не могли сокращаться.

Сравнительный пример 2

Осуществляли типичный режим работы восстановительной печи с использованием линии получения восстановленного железа, изображённой на фиг. 6. Типичный режим работы восстановительной печи представлен в сравнительном примере 2, в котором исходным материалом, добавляемым в колошниковый газ как газообразное сырьё в примере 1, являлся не регенерационный газообразный метан, а коксовый газ. В сравнительном примере 2 для получения восстановленного железа подавали в термореактор 6 риформинга 524 н.м3/т коксового газа, вместо природного газа в сравнительном примере 1. CO2, испускаемый как отходящий газ сгорания термореактора 6 риформинга, преобразовывался в 456 кг CO2/т, как в сравнительном примере 1. Однако, поскольку коксовый газ, использованный в способе получения восстановленного железа, являлся частью коксового газа, образующегося на сталелитейном заводе, выбросы CO2 со стороны коксовой печи уменьшались на 456 кг CO2/т, так что суммарное количество выбросов CO2 на сталелитейном заводе равнялось нулю. Однако коксовый газ используется как технологический газ в следующих далее по схеме процессах, в отличие от доменного газа, и, соответственно, не может быть заменён источником энергии без выбросов CO2, или водородом, полученным электролизом воды с использованием источника энергии без выбросов CO2. Следовательно, при осуществлении способа сравнительного примера 2 в следующие далее по схеме процессы требовалось вводить 284 н.м3/т внешнего метана (такого, как природный газ). Это вызывало увеличение выбросов CO2 до 557 кг/т на сталелитейном заводе в целом, и выбросы CO2 не могли сокращаться. Кроме того, вследствие высокого содержания серы в коксовом газе, необходимо было добавлять крупномасштабную линию обессеривания, поскольку катализатор для активации реакции, предусмотренный в термореакторе риформинга, являлся чувствительным к сере.

Коксовый газ, используемый в сравнительном примере 2, представляет собой важный технологический газ, применяемый как топливо в следующих далее по схеме процессах на интегрированном сталелитейном заводе, как например, топливо для горелки в нагревательной печи. Если такой коксовый газ используют для процесса получения восстановленного железа в большом количестве, в последующих процессах возникает нехватка топлива. Количество коксового газа, образующегося при получении кокса на сталелитейном заводе, включающем в себя доменную печь мощностью 10000 т/сут, составляет 1690000 н.м3/сут. В случае, когда количество получаемого восстановленного железа составляет 3000 т/сут, объём коксового газа, расходуемого в предложенном авторами способе получения восстановленного железа, равен 1570000 н.м3/т. Это означает, что в предложенном авторами способе получения восстановленного железа используется почти всё количество образующегося коксового газа. С учётом вышесказанного, на действующем сталелитейном заводе невозможно применять способ сравнительного примера 2.

Список позиций

1 восстановительная печь

2 оксид железа

3 восстановленное железо

4 отделитель пыли

5 канал подачи

6 термореактор риформинга

7a первый обезвоживатель

7b второй обезвоживатель

7c третий обезвоживатель

7d четвёртый обезвоживатель

8 сепаратор диоксида углерода

9 реактор синтеза метана

10 нагнетатель восстановительного газа

21 доменная печь

22 нагнетатель

23 обезвоживатель со стороны доменной печи

24 горелка.

Группа изобретений относится к линии производства восстановленного железа и способам получения восстановленного железа с использованием указанной линии. Линия содержит доменную печь, выполненную с возможностью восстановления оксида железа, восстановительную печь, выполненную с возможностью восстановления оксида железа, реактор синтеза метана, выполненный с возможностью осуществления синтеза метана из доменного газа и/или колошникового газа и газообразного водорода, нагнетатель, выполненный с возможностью вдувания газообразного метана, синтезированного в реакторе синтеза метана, в доменную печь, термореактор риформинга, выполненный с возможностью осуществления нагревания или нагревания-риформинга доменного газа и/или колошникового газа и газообразного метана, синтезированного в реакторе синтеза метана, для образования восстановительного газа, нагнетатель восстановительного газа, выполненный с возможностью вдувания восстановительного газа в восстановительную печь, и канал подачи, выполненный с возможностью подачи колошникового газа в реактор синтеза метана и/или термореактор риформинга. Обеспечивается энергосбережение и снижение выбросов CO2 в ходе получения восстановленного железа из оксида железа. 3 н. и 8 з.п. ф-лы, 6 ил., 5 пр.

1. Линия для производства восстановленного железа, содержащая:

доменную печь, выполненную с возможностью восстановления оксида железа;

восстановительную печь, выполненную с возможностью восстановления оксида железа;

реактор синтеза метана, выполненный с возможностью осуществления синтеза метана из доменного газа и/или колошникового газа и газообразного водорода, при этом доменный газ образуется в доменной печи как побочный продукт и содержит диоксид углерода, оксид углерода и водород, а колошниковый газ отводится с верха восстановительной печи и содержит диоксид углерода, оксид углерода и водород;

нагнетатель, выполненный с возможностью вдувания газообразного метана, полученного в реакторе синтеза метана, в доменную печь;

термореактор риформинга, выполненный с возможностью осуществления нагрева или нагрева-риформинга доменного газа и/или колошникового газа и газообразного метана, полученного в реакторе синтеза метана, для образования восстановительного газа, содержащего газообразный оксид углерода и газообразный водород;

нагнетатель восстановительного газа, выполненный с возможностью вдувания восстановительного газа в восстановительную печь; и

канал подачи, выполненный с возможностью подачи колошникового газа в реактор синтеза метана и/или термореактор риформинга.

2. Линия по п. 1, содержащая сепаратор диоксида углерода, выполненный с возможностью выделения диоксида углерода из колошникового газа, размещённый в канале подачи.

3. Линия по п. 1 или 2, содержащая:

устройство для выделения и извлечения газообразного диоксида углерода, выполненное с возможностью выделения и извлечения газообразного диоксида углерода из доменного газа, размещённое со стороны впуска реактора синтеза метана; и

канал, выполненный с возможностью подачи газообразного диоксида углерода, извлечённого при помощи устройства для выделения и извлечения газообразного диоксида углерода, в реактор синтеза метана.

4. Способ получения восстановленного железа с использованием линии для производства восстановленного железа по любому из пп. 1-3, включающий следующее:

в восстановительную печь загружают оксид железа;

в восстановительную печь вдувают восстановительный газ;

осуществляют синтез метана из смешанного газа или газообразного диоксида углерода и газообразного водорода, при этом смешанный газ содержит диоксид углерода и оксид углерода;

нагревают газообразное сырьё, содержащее газообразный метан и смешанный газ, и осуществляют риформинг газообразного сырья в восстановительный газ; и

восстанавливают оксид железа восстановительным газом в восстановительной печи.

5. Способ по п. 4, в котором смешанный газ представляет собой доменный газ, образующийся в доменной печи как побочный продукт, и/или колошниковый газ, отводимый с верха восстановительной печи.

6. Способ по п. 5, в котором часть газообразного метана, образующегося при осуществлении синтеза, вдувают в доменную печь.

7. Способ по п. 5 или 6, в котором для дутья в доменной печи используют газообразный кислород.

8. Способ получения восстановленного железа с использованием линии для производства восстановленного железа по любому из пп. 1-3, включающий следующее:

загружают оксид железа в восстановительную печь;

вдувают восстановительный газ в восстановительную печь;

выделяют диоксид углерода из колошникового газа, отводимого с верха восстановительной печи и содержащего диоксид углерода, оксид углерода и водород, и извлекают смешанный газ, содержащий оксид углерода и водород;

нагревают газообразное сырьё, заключающее в себе смешанный газ, для образования восстановительного газа; и

восстанавливают оксид железа восстановительным газом в восстановительной печи.

9. Способ по п. 8, в котором газообразный метан используют как часть газообразного сырья.

10. Способ по п. 9, в котором газообразный метан представляет собой регенерационный газообразный метан, полученный путём осуществления синтеза метана из части колошникового газа и/или части доменного газа и газообразного водорода, при этом колошниковый газ отводится с верха восстановительной печи и содержит диоксид углерода, оксид углерода и водород, а доменный газ образуется в доменной печи как побочный продукт и содержит диоксид углерода, оксид углерода и водород, а

часть регенерационного газообразного метана вдувают в доменную печь.

11. Способ по п. 10, в котором для дутья в доменной печи используют газообразный кислород.

| JP 2011225969 A, 10.11.2011 | |||

| US 4889323 A1, 26.12.1989 | |||

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2528525C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ С ОГРАНИЧЕННЫМИ ВЫБРОСАМИ СО В АТМОСФЕРУ | 2010 |

|

RU2546266C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НА ОСНОВЕ РИФОРМИНГ-ГАЗА С ПОНИЖЕННЫМИ ВЫБРОСАМИ NO | 2010 |

|

RU2532757C2 |

| ВИЗИРНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЗЕРКАЛЬНЫХ КАМЕР | 1932 |

|

SU29710A1 |

Авторы

Даты

2023-12-04—Публикация

2021-01-06—Подача