ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка на патент/патент испрашивает преимущество приоритета на одновременно рассматриваемую предварительную заявку на патент США № 62/024767, поданную 15 июля 2014 г. и названную «СПОСОБЫ И СИСТЕМЫ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ И ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ СТАЛЕЛИТЕЙНОГО ЗАВОДА С ПРИМЕНЕНИЕМ КОКСОВОГО ГАЗА И ГАЗА ОСНОВНОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ С ПОДАЧЕЙ КИСЛОРОДА», содержание которой полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится в целом к способам и системам получения железа прямого восстановления (DRI). Более конкретно, настоящее изобретение относится к способам и системам получения DRI и газообразного топлива для сталелитейного завода с применением коксового газа (COG) и газа основной сталеплавильной печи с подачей кислорода (BOFG).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] В различных способах применения целесообразно применять COG как в качестве восстановительного газа для получения DRI, так и в качестве газообразного топлива для сталелитейного завода. Тем не менее, это обычно создает проблемы, связанные с присутствием высокого уровня углеводородов в COG, ограничениями относительно серы в DRI и необходимостью удаления CO2 из рециркулируемого газа.

[0004] Таким образом, в различных иллюстративных вариантах осуществления в настоящем изобретении предусмотрено применение COG одновременно как в качестве восстановительного газа для получения DRI, так и в качестве газообразного топлива для сталелитейного завода. Сначала COG сжимают, затем пропускают через слой активированного древесного угля для удаления смол. Затем COG пропускают через блок адсорбции с перепадом давления (PSA) или подобный, чтобы создать поток H2 высокой чистоты (приблизительно 99% чистоты), подлежащий применению в качестве восстановительного газа в шахтной печи прямого восстановления. Поток H2 высокой чистоты составляет примерно 75% от H2 в COG и примерно 40% от общего потока COG. Остаток COG (включая всю серу и почти все углеводороды), приблизительно 60% от общего COG, направляют на сталелитейный завод в качестве газообразного топлива. В результате применения H2 высокой чистоты в качестве восстановительного газа избегают эндотермических (с поглощением тепла) реакций крекинга углеводородов и реакций риформинга в шахтной печи прямого восстановления, отсутствуют ограничения относительно серы в DRI, и нет необходимости в удалении CO2 из рециркулируемого газа, при этом вода преимущественно является главным побочным продуктом реакций прямого восстановления. Представлены как прямоточные режимы, так и режимы рециркуляции. Необязательно BOFG можно добавлять к потоку восстановительного газа.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0005] В различных иллюстративных вариантах осуществления в настоящем изобретении предусматривают способ получения восстановительного газа для применения при получении железа прямого восстановления и газообразного топлива для применения на сталелитейном заводе, включающий сжатие потока COG в компрессоре; пропускание сжатого потока COG через слой активированного древесного угля с удалением смол из сжатого потока COG; отделение потока газа, обогащенного водородом, от сжатого очищенного потока COG с применением блока PSA или подобного; подачу потока газа, обогащенного водородом, в шахтную печь прямого восстановления в качестве восстановительного газа, необязательно сначала добавление потока BOFG, а также подачу потока оставшегося газа из блока PSA или подобного в сталелитейный завод в качестве газообразного топлива. Поток COG сжимают до приблизительно 5-10 BARG. Поток газа, обогащенного водородом, содержит приблизительно 99% водорода. Поток газа, обогащенного водородом, содержит приблизительно 75% водорода в потоке COG. Поток газа, обогащенный H2, содержит приблизительно 40% от COG. Представлены как прямоточные режимы, так и режимы рециркуляции.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0006] Настоящее изобретение проиллюстрировано и описано в данном документе со ссылкой на различные графические материалы, на которых одинаковые ссылочные позиции применяют для обозначения одинаковых стадий способа/компонентов систем в соответствующих случаях, и при этом:

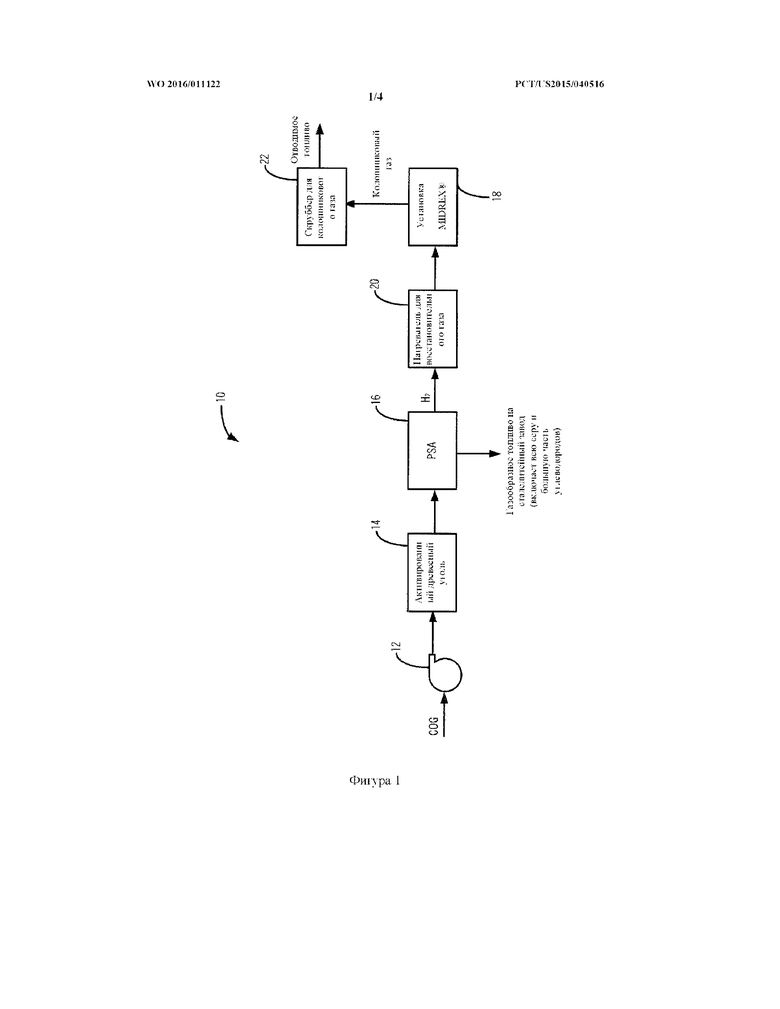

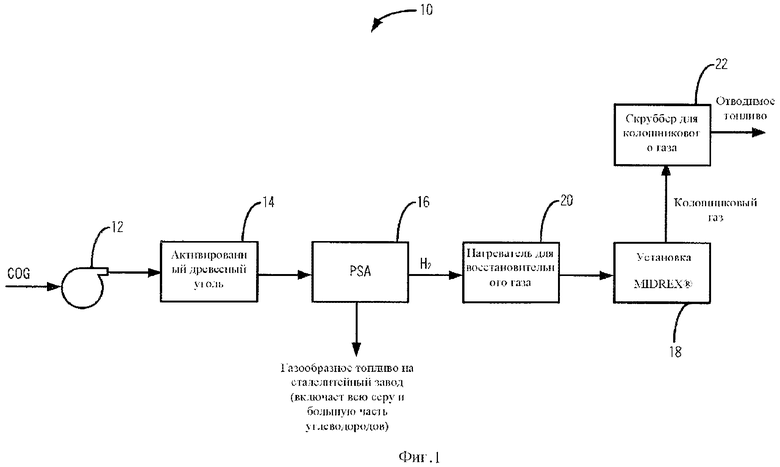

[0007] фиг. 1 представляет собой технологическую схему, иллюстрирующую один иллюстративный прямоточный вариант осуществления способа и системы получения DRI и газообразного топлива для сталелитейного завода с применением COG в соответствии с настоящим изобретением;

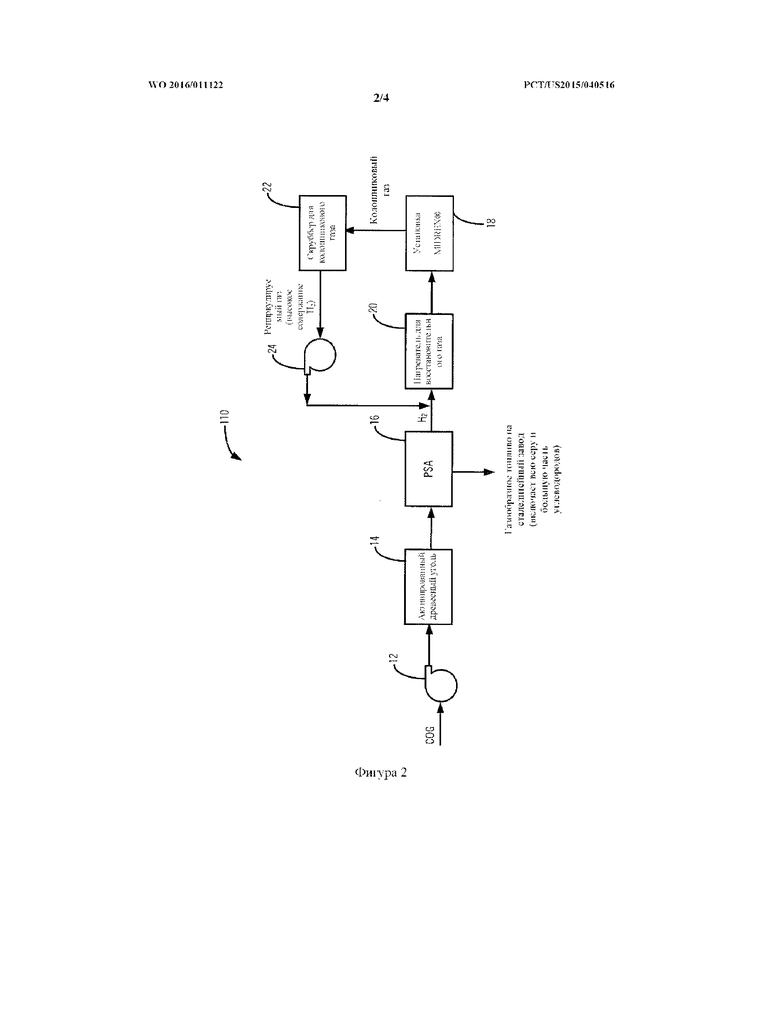

[0008] фиг. 2 представляет собой технологическую схему, иллюстрирующую один иллюстративный рециркуляционный вариант осуществления способа и системы получения DRI и газообразного топлива для сталелитейного завода с применением COG в соответствии с настоящим изобретением;

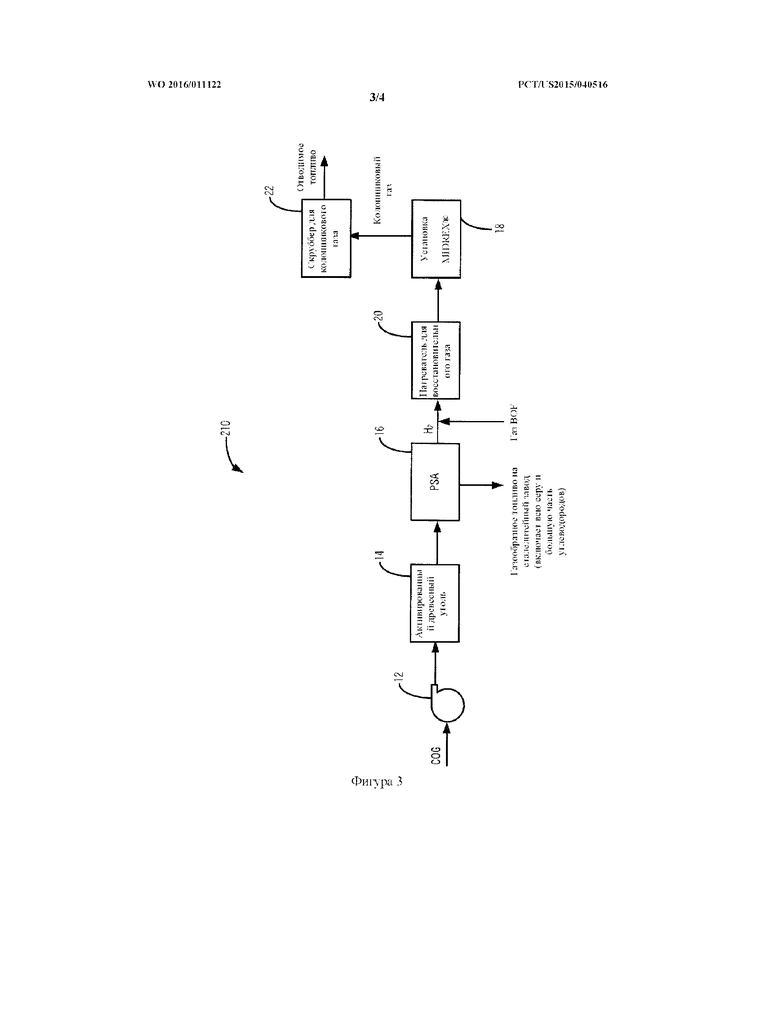

[0009] фиг. 3 представляет собой технологическую схему, иллюстрирующую один иллюстративный прямоточный вариант осуществления способа и системы получения DRI и газообразного топлива для сталелитейного завода с применением COG и BOFG в соответствии с настоящим изобретением,

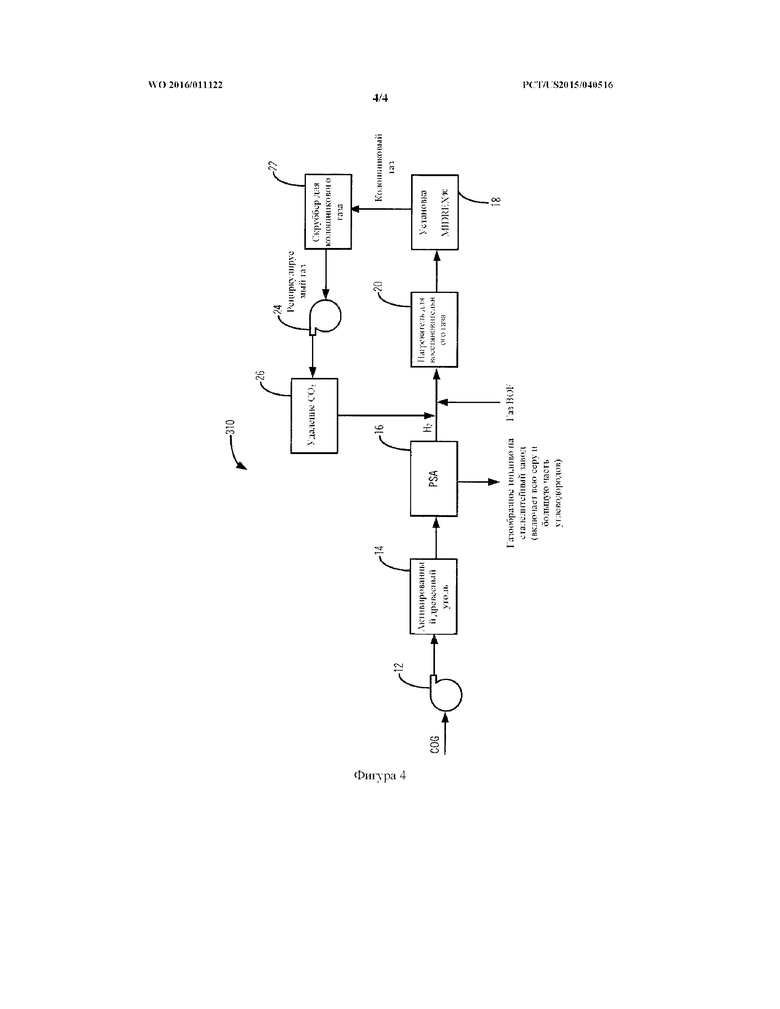

[0010] и фиг. 4 представляет собой технологическую схему, иллюстрирующую один иллюстративный рециркуляционный вариант осуществления способа и системы получения DRI и газообразного топлива для сталелитейного завода с применением COG и BOFG в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0011] Кроме того, в различных иллюстративных вариантах осуществления в настоящем изобретении предусматривают применение COG одновременно как в качестве восстановительного газа для получения DRI, так и в качестве газообразного топлива для сталелитейного завода. Сначала COG сжимают, затем пропускают через слой активированного древесного угля для удаления смол. Затем COG пропускают через блок адсорбции с перепадом давления (PSA) или подобный, чтобы создать поток H2 высокой чистоты (приблизительно 99% чистоты), подлежащий применению в качестве восстановительного газа в шахтной печи прямого восстановления. Поток H2 высокой чистоты составляет примерно 75% от H2 в COG и примерно 40% от общего потока COG. Остаток COG (включая всю серу и почти все углеводороды), приблизительно 60% от общего COG, направляют на сталелитейный завод в качестве газообразного топлива. В результате применения H2 высокой чистоты в качестве восстановительного газа избегают эндотермических (с поглощением тепла) реакций крекинга углеводородов и реакций риформинга в шахтной печи прямого восстановления, отсутствуют ограничения относительно серы в DRI, и нет необходимости в удалении CO2 из рециркулируемого газа, при этом вода преимущественно является главным побочным продуктом реакций восстановления оксида железа. Представлены как прямоточные режимы, так и режимы рециркуляции. Необязательно BOFG можно добавлять к потоку восстановительного газа.

[0012] Ссылаясь конкретно на фиг. 1, в одном иллюстративном прямоточном варианте осуществления способа 10, поток COG сначала сжимают до приблизительно 5-10 BARG в компрессоре 12. Сжатый поток COG затем пропускают через слой 14 активированного древесного угля для удаления смол. Затем сжатый очищенный поток COG пропускают через блок 16 PSA или подобный, чтобы создать поток H2 высокой чистоты (приблизительно 99% чистоты), подлежащий применению в качестве восстановительного газа в шахтной печи 18 прямого восстановления. Поток H2 высокой чистоты составляет примерно 75% от H2 в COG и примерно 40% от общего потока COG. Остаток COG (включая всю серу и почти все углеводороды), приблизительно 60% от общего COG, направляют на сталелитейный завод в качестве газообразного топлива. Восстановительный газ предварительно нагревают до приблизительно 950°C в нагревателе 20 для восстановительного газа перед введением в шахтную печь 18 прямого восстановления. Колошниковый газ из шахтной печи 18 прямого восстановления охлаждают и очищают в скруббере 22 для колошникового газа перед отправлением на сталелитейный завод для применения в качестве газообразного топлива.

[0013] Поскольку восстановительный газ почти не содержит углеводороды, избегают эндотермических (т. е. с поглощением тепла) реакций крекинга углеводородов и реакций риформинга в шахтной печи 18 прямого восстановления, предупреждая, таким образом, нежелательное охлаждение и снижение производительности. Поскольку восстановительный газ не содержит серу, DRI не содержит серу, снижаются капитальные и эксплуатационные расходы, и повышается производительность сталелитейного завода. Поскольку восстановительный газ почти не содержит углеводороды или CO, DRI содержит приблизительно 0% углерода.

[0014] Ссылаясь конкретно на фиг. 2, в одном иллюстративном рециркуляционном варианте осуществления способа 110, поток COG сначала сжимают до приблизительно 5-10 BARG в компрессоре 12. Сжатый поток COG затем пропускают через слой 14 активированного древесного угля для удаления смол. Затем сжатый очищенный поток COG пропускают через блок 16 PSA или подобный, чтобы создать поток H2 высокой чистоты (приблизительно 99% чистоты), подлежащий применению в качестве восстановительного газа для применения в шахтной печи 18 прямого восстановления. Поток H2 высокой чистоты составляет примерно 75% от H2 в COG и примерно 40% от общего потока COG. Остаток COG (включая всю серу и почти все углеводороды), приблизительно 60% от общего COG, направляют на сталелитейный завод в качестве газообразного топлива. Восстановительный газ предварительно нагревают до приблизительно 950°C в нагревателе 20 для восстановительного газа перед введением в шахтную печь 18 прямого восстановления. Колошниковый газ из шахтной печи прямого восстановления содержит > 95% H2 + H2O, и его сжимают до приблизительно 5 BARG в компрессоре 24 перед рециркулированием обратно в восстановительный газ после блока 16 PSA.

[0015] Поскольку восстановительный газ почти не содержит углеводороды, избегают эндотермических (т. е. с поглощением тепла) реакций крекинга углеводородов и реакций риформинга в шахтной печи 18 прямого восстановления, предупреждая, таким образом, нежелательное охлаждение и снижение производительности. Поскольку восстановительный газ не содержит серу, DRI не содержит серу, снижаются капитальные и эксплуатационные расходы, и повышается производительность сталелитейного завода. Поскольку восстановительный газ почти не содержит углеводороды или CO, DRI содержит приблизительно 0% углерода. Поскольку рециркулируемый газ содержит > 95% H2 + H2O, для рециркулируемого газового потока не требуется система удаления CO2.

[0016] Ссылаясь конкретно на фиг. 3, в одном иллюстративном прямоточном варианте осуществления способа 210, поток COG сначала сжимают до приблизительно 5-10 BARG в компрессоре 12. Сжатый поток COG затем пропускают через слой 14 активированного древесного угля для удаления смол. Затем сжатый очищенный поток COG пропускают через блок 16 PSA или подобный, чтобы создать поток H2 высокой чистоты (приблизительно 99% чистоты), подлежащий применению в качестве восстановительного газа в шахтной печи 18 прямого восстановления. Поток H2 высокой чистоты составляет примерно 75% от H2 в COG и примерно 40% от общего потока COG. Остаток COG (включая всю серу и почти все углеводороды), приблизительно 60% от общего COG, направляют на сталелитейный завод в качестве газообразного топлива. BOFG, содержащий приблизительно 70% CO, затем добавляют в поток восстановительного газа. Отношение H2/CO в восстановительном газе зависит от того, сколько добавляют BOFG. Восстановительный газ предварительно нагревают до приблизительно 950°C в нагревателе 20 для восстановительного газа перед введением в шахтную печь 18 прямого восстановления. Колошниковый газ из шахтной печи 18 прямого восстановления охлаждают и очищают в скруббере 22 для колошникового газа перед отправлением на сталелитейный завод для применения в качестве газообразного топлива.

[0017] Поскольку восстановительный газ почти не содержит углеводороды, избегают эндотермических (т. е. с поглощением тепла) реакций крекинга углеводородов и реакций риформинга в шахтной печи 18 прямого восстановления, предупреждая, таким образом, нежелательное охлаждение и снижение производительности. Поскольку восстановительный газ не содержит серу, DRI не содержит серу, снижаются капитальные и эксплуатационные расходы, и повышается производительность сталелитейного завода. На содержание углерода в DRI сильно влияет % BOFG в восстановительном газе.

[0018] Ссылаясь конкретно на фиг. 4, в одном иллюстративном рециркуляционном варианте осуществления способа 310, поток COG сначала сжимают до приблизительно 5-10 BARG в компрессоре 12. Сжатый поток COG затем пропускают через слой 14 активированного древесного угля для удаления смол. Затем сжатый очищенный поток COG пропускают через блок 16 PSA или подобный, чтобы создать поток H2 высокой чистоты (приблизительно 99% чистоты), подлежащий применению в качестве восстановительного газа в шахтной печи 18 прямого восстановления. Поток H2 высокой чистоты составляет примерно 75% от H2 в COG и примерно 40% от общего потока COG. Остаток COG (включая всю серу и почти все углеводороды), приблизительно 60% от общего COG, направляют на сталелитейный завод в качестве газообразного топлива. BOFG, содержащий приблизительно 70% CO, затем добавляют в поток восстановительного газа. Отношение H2/CO в восстановительном газе зависит от того, сколько добавляют BOFG. Восстановительный газ предварительно нагревают до приблизительно 950°C в нагревателе 20 для восстановительного газа перед введением в шахтную печь 18 прямого восстановления. Колошниковый газ из шахтной печи 18 прямого восстановления охлаждают и очищают в скруббере 22 для колошникового газа и рециркулируемый газ пропускают через систему 26 удаления CO2 перед рециркулированием обратно в поток восстановительного газа после блока 16 PSA.

[0019] Поскольку восстановительный газ почти не содержит углеводороды, избегают эндотермических (т. е. с поглощением тепла) реакций крекинга углеводородов и реакций риформинга в шахтной печи 18 прямого восстановления, предупреждая, таким образом, нежелательное охлаждение и снижение производительности. Поскольку восстановительный газ не содержит серу, DRI не содержит серу, снижаются капитальные и эксплуатационные расходы, и повышается производительность сталелитейного завода. На содержание углерода в DRI сильно влияет % BOFG в восстановительном газе.

[0020] Хотя настоящее изобретение проиллюстрировано и описано в данном документе со ссылкой на предпочтительные варианты осуществления и его конкретные примеры, специалистам в данной области будет очевидно, что другие варианты осуществления и примеры могут выполнять подобные функции и/или с их помощью можно достичь подобных результатов. Все такие эквивалентные варианты осуществления и примеры находятся в пределах сущности и объема настоящего изобретения, и тем самым предполагаются, и при этом могут быть охвачены следующей не имеющей ограничительного характера формулой изобретения.

Изобретение относится к способу получения железа прямого восстановления (DRI) и газообразного топлива для сталелитейного завода с применением коксового газа (COG) и газа основной сталеплавильной печи с подачей кислорода (BOFG). Способ включает следующие стадии: сжатие потока COG в компрессоре; пропускание сжатого потока COG через слой активированного древесного угля с удалением смол из сжатого потока COG; отделение потока газа, обогащенного водородом, от сжатого очищенного потока COG с применением блока адсорбции с перепадом давления (PSA). Далее подачу потока газа, обогащенного водородом, в шахтную печь прямого восстановления в качестве восстановительного газа и подачу потока оставшегося газа из блока PSA в сталелитейный завод в качестве газообразного топлива. При этом способ дополнительно включает рециркулирование потока колошникового газа из шахтной печи прямого восстановления обратно в восстановительный газ. Технический результат изобретения заключается в снижении уровня углеводородов в COG. 7 з.п. ф-лы, 4 ил.

1. Способ получения восстановительного газа для применения при получении железа прямого восстановления (DRI) и газообразного топлива для применения на сталелитейном заводе, включающий:

сжатие потока коксового газа (COG) в компрессоре;

пропускание сжатого потока COG через слой активированного древесного угля с удалением смол из сжатого потока COG;

отделение потока газа, обогащенного водородом, от сжатого очищенного потока COG с применением блока адсорбции с перепадом давления (PSA);

подачу потока газа, обогащенного водородом, в шахтную печь прямого восстановления в качестве восстановительного газа и

подачу потока оставшегося газа из блока PSA в сталелитейный завод в качестве газообразного топлива,

при этом способ дополнительно включает рециркулирование потока колошникового газа из шахтной печи прямого восстановления обратно в восстановительный газ.

2. Способ по п.1, дополнительно включающий добавление потока газа основной сталеплавильной печи с подачей кислорода (BOFG) к потоку газа, обогащенного водородом.

3. Способ по п.1, где поток коксового газа сжимают до 5-10 BARG.

4. Способ по п.1, где поток газа, обогащенного водородом, содержит 99% водорода.

5. Способ по п.1, где поток газа, обогащенного водородом, содержит 75% водорода из потока коксового газа.

6. Способ по п.1, где 40% потока коксового газа применяют для образования восстановительного газа.

7. Способ по п.1, дополнительно включающий охлаждение и проведение очистки потока колошникового газа.

8. Способ по п.1, дополнительно включающий удаление диоксида углерода из рециркулируемого газа.

| JPS 5891003 A1, 30.05.1983 | |||

| US 6478841 B1, 12.11.2002 | |||

| US 2013312571 A1, 28.11.2013 | |||

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, ИСПОЛЬЗУЮЩИЙ ГАЗ КОКСОВЫХ ПЕЧЕЙ ИЛИ ПОДОБНЫЙ ЕМУ ГАЗ | 2007 |

|

RU2439165C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2190022C2 |

Авторы

Даты

2018-12-19—Публикация

2015-07-15—Подача