Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления восстановленного железа и устройству для изготовления восстановленного железа.

Известный уровень техники

Известные способы изготовления чугуна путём восстановления сырья, содержащего оксид железа, включают доменный процесс, при котором кокс используется в качестве восстановителя для получения чугуна, способ, при котором восстановительный газ используется в качестве восстановителя и вдувается в вертикальную печь (именуемую в дальнейшем «шахтная печь»), способ, в котором также используется восстановительный газ, при этом восстановительный газ восстанавливает мелкую руду в псевдоожиженном слое, способ, в котором агломерация и восстановление сырья объединены (способ с вращающейся печью) и другие способы.

В этих способах изготовления восстановленного железа, за исключением доменного процесса, в качестве восстановителя используют восстановительный газ, в основном состоящий из монооксида углерода (СО) или водорода (Н2), полученного путём риформинга природного газа или угля. Сырьё, загружаемое в печь, нагревают за счёт конвективной теплопередачи восстановительным газом, восстанавливают, а затем выгружают из печи. Окисленные газы, такие как вода (H2O) и диоксид углерода (CO2), а также газообразные H2 и CO, которые не участвуют в реакции восстановления, выгружают из печи.

Сырьё (в основном Fe2O3), загружаемое в печь, подвергается реакциям восстановления, представленным следующими уравнениями (1) и (2), газообразным CO и газообразным H2, которые являются восстановительными газами.

Fe2O3+3CO → 2Fe+3CO2 … (1)

Fe2O3+3H2 → 2Fe+3H2O … (2)

То есть при восстановлении газообразным CO, представленном уравнением (1), газообразный CO2 отводят в виде отработавшего газа после восстановления. С другой стороны, при восстановлении газообразным H2, представленном уравнением (2), газообразную H2O отводят в виде отработавшего газа после восстановления.

В последние годы из-за проблемы глобального потепления необходимо уменьшить количество продуктов реакции восстановления газообразным CO, представленной уравнением (1), и увеличить количество продуктов реакции восстановления газообразным H2, представленной уравнением (2) для контроля выбросов CO2, который является одним из парниковых газов, вызывающих глобальное потепление. Для увеличения количества продуктов реакции восстановления газообразным H2 следует увеличить концентрацию H2 в используемом восстановительном газе.

Однако реакции восстановления с помощью газообразного CO и газообразного H2 различаются по количеству тепла, выделяемого в каждой реакции. То есть, количество тепла реакции восстановления газообразным СО составляет +6710 ккал/кмоль (Fe2O3), тогда как количество тепла реакции восстановления газообразным H2 составляет -22800 ккал/кмоль (Fe2O3). Другими словами, первая реакция является экзотермической реакцией, тогда как вторая реакция является эндотермической реакцией. Следовательно, когда концентрация H2 в восстановительном газе увеличивается для увеличения количества продуктов реакции уравнения (2), происходит заметная эндотермическая реакция, приводящая к снижению температуры внутри печи, и реакция восстановления замедляется. Поэтому необходимо каким-то образом компенсировать недостаток тепла.

С учетом этого в JP 5630222 B (PTL 1) предлагается способ предварительного нагрева сырья, которое будет загружаться сверху восстановительной печи, до 100°C или выше и 627°С или ниже, чтобы компенсировать тепло поглощенное в результате реакции между газообразным H2 и оксидом железа.

Список цитированных источников

Патентная литература

PTL 1: JP 5630222 B

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

Однако способ, предложенный в PTL 1, требует устройства для предварительного нагрева сырья, что увеличивает производственные затраты.

Таким образом, было бы целесообразным разработать способ изготовления восстановленного железа, которым можно было бы эффективно изготавливать восстановленное железо без предварительного нагрева сырья.

Решение проблемы

Таким образом, мы предлагаем следующее.

[1] Способ изготовления восстановленного железа, включающий загрузку агломерата, который представляет собой сырьё восстановленного железа, в восстановительную печь с одновременным введением в восстановительную печь восстановительного газа, который содержит водород в качестве основного компонента, и восстановление оксида железа, содержащегося в агломерате, восстановительным газом для получения восстановленного железа, причём агломерат, загружаемый в восстановительную печь, представляет собой агломерат, который сохраняет тепло, полученное при его получении, и это тепло используют в реакции восстановления оксида железа.

[2] Способ изготовления восстановленного железа согласно аспекту [1], в котором агломерат загружают непосредственно в восстановительную печь после его изготовления.

[3] Способ изготовления восстановленного железа согласно аспекту [1] или [2], в котором восстановительный газ представляет собой газообразный водород.

[4] Устройство для изготовления восстановленного железа, которое используют в способе изготовления восстановленного железа, как изложено в аспектах [1] - [3], включающее:

секцию изготовления агломерата, в которой получают агломерат путём агломерации сырья агломерата, и

секцию восстановления, имеющую вход для загрузки агломерата, полученного в секции изготовления агломерата, вход для восстановительного газа для подачи восстановительного газа и выход для выпуска восстановительного газа, который не был использован в реакции восстановления, и воды, образовавшейся в реакция восстановления, где в секции восстановления оксид железа, содержащийся в агломерате, восстанавливается восстановительным газом для получения восстановленного железа.

[5] Устройство для изготовления восстановленного железа согласно аспекту [4], в котором секция восстановления непосредственно соединена с секцией изготовления агломерата.

[6] Устройство для изготовления восстановленного железа согласно аспекту [4] или [5], в котором секция изготовления агломерата и секция восстановления являются горизонтальными.

[7] Устройство для изготовления восстановленного железа согласно аспекту [4] или [5], в котором секция восстановления является вертикальной.

Положительный эффект

Согласно настоящему изобретению, можно создать способ изготовления восстановленного железа, который позволяет эффективно изготавливать восстановленное железо без предварительного нагрева сырья.

Краткое описание чертежей

На прилагаемых чертежах:

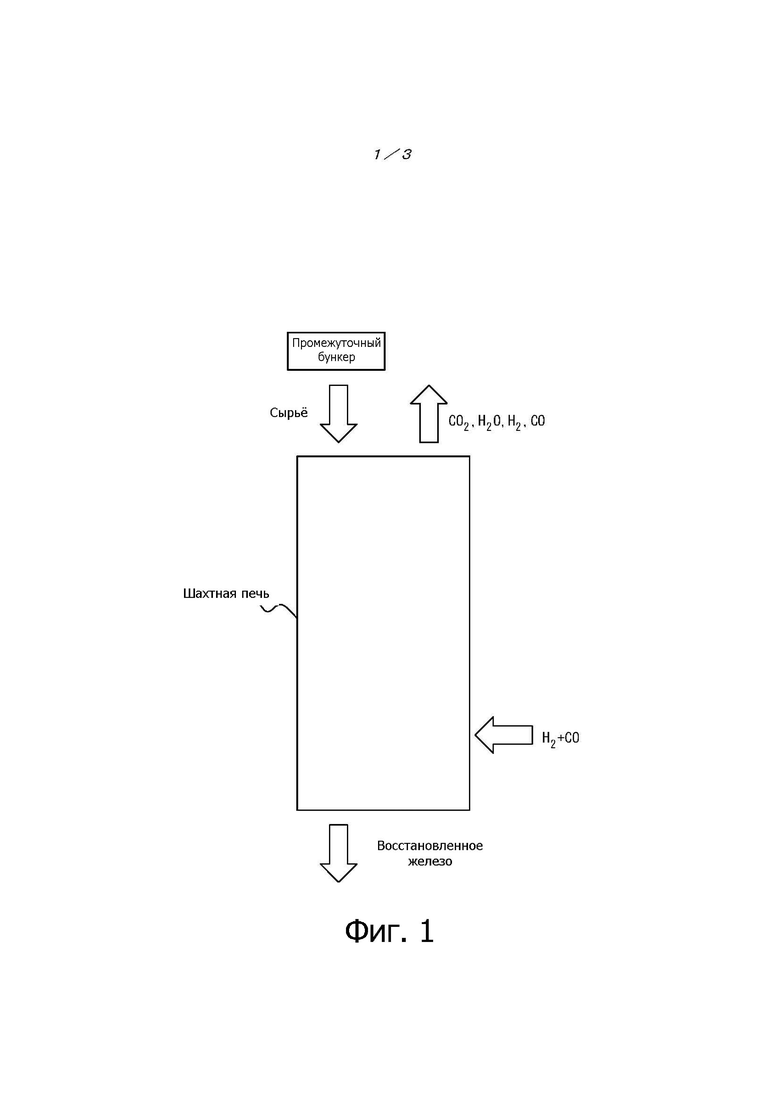

фиг. 1 схематически иллюстрирует шахтную печь;

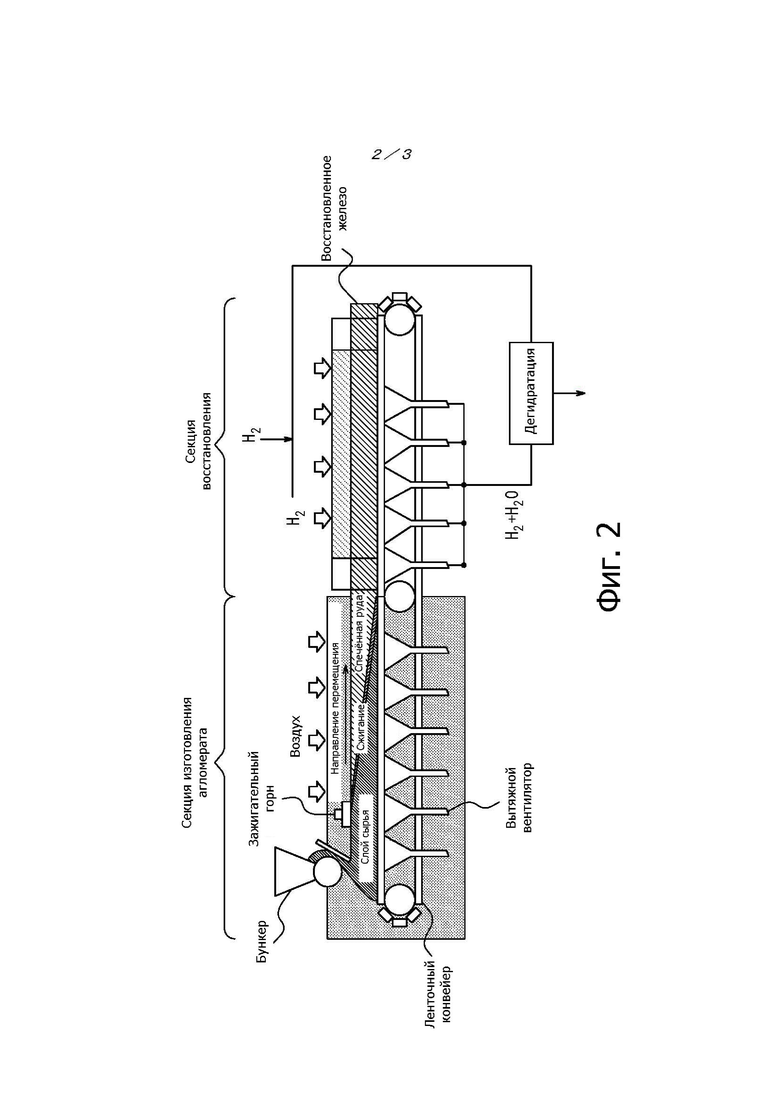

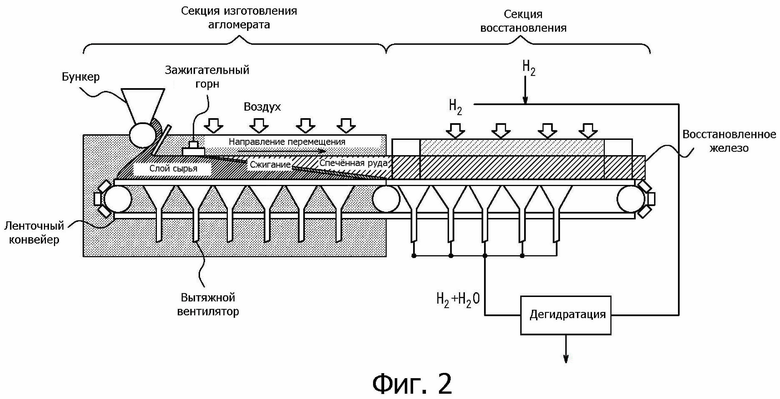

фиг. 2 иллюстрирует пример устройства для изготовления восстановленного железа согласно настоящему изобретению; и

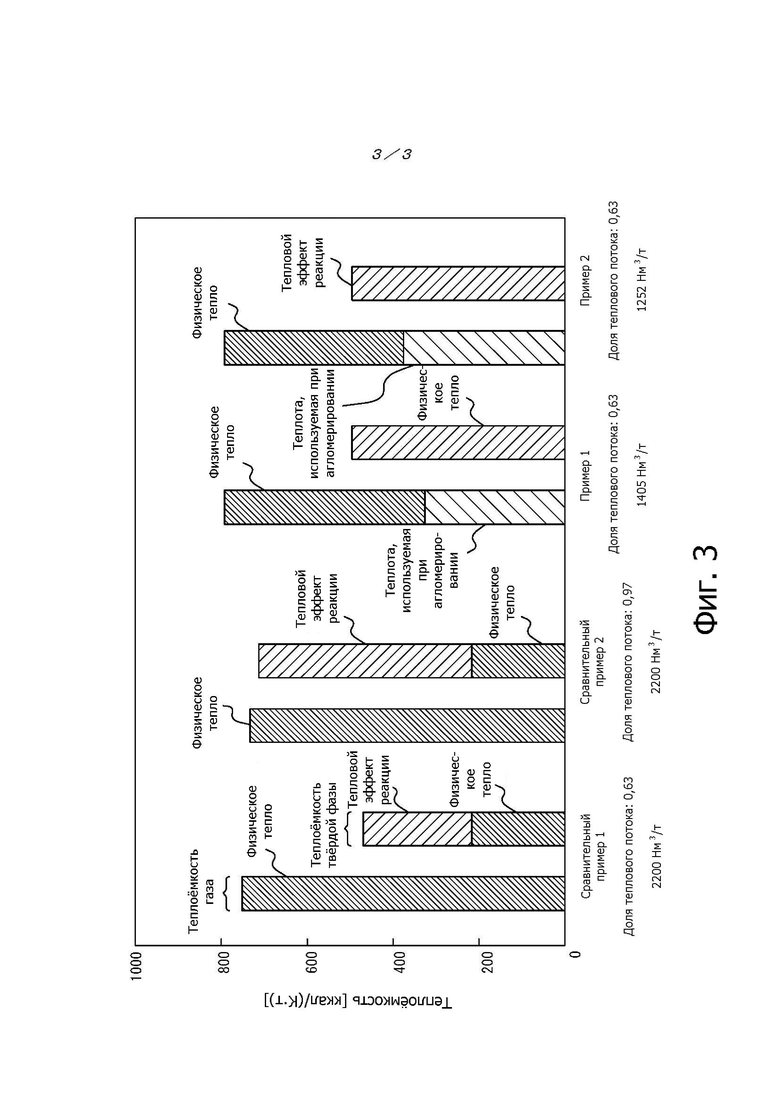

фиг. 3 иллюстрирует теплоёмкость шахтных печей в примерах и сравнительных примерах.

Подробное описание изобретения

Ниже описаны осуществления настоящего изобретения со ссылкой на чертежи. Следует отметить, что варианты реализации настоящего изобретения не ограничиваются следующими осуществлениями, если они не отклоняются от сути настоящего изобретения. Способ изготовления восстановленного железа по настоящему изобретению представляет способ изготовления восстановленного железа путём загрузки агломерата, который представляет собой сырьё восстановленного железа, в восстановительную печь с одновременным введением в восстановительную печь восстановительного газа, который содержит водород в качестве основного компонента, и восстановление оксида железа, содержащегося в агломерате, восстановительным газом для получения восстановленного железа. В соответствии с использованием в описании агломерат, загружаемый в восстановительную печь, представляет собой агломерат, который сохраняет тепло, полученное во время его изготовления, и это тепло используют в реакции восстановления оксида железа.

Заявители тщательно изучили способ эффективного изготовления восстановленного железа без предварительного нагрева агломерата, который является сырьём восстановленного железа. При традиционном производстве восстановленного железа в восстановительной печи используют мелкоизмельченную руду и сырьё в сферической форме, которое обычно называют окатышами и которое получают путём спекания мелкоизмельченной руды. Кроме того, хотя восстановленное железо производят в доменной печи, сырьё перед загрузкой в доменную печь обычно спекают в аглоруду с помощью устройства, называемого агломерационной машиной. При обжиге окатышей температуру обычно повышают до 1300°C и температуру обычно повышают примерно до 1250°С при обжиге аглоруды. В этом описании окатыши и аглоруда вместе называются «агломератом».

Агломерат, полученный, как описано выше, необходимо транспортировать к устройству (площадке), где он будет использоваться. Температура агломерата сразу после получения составляет около 1260°С в случае окатышей и 800-1200°С в случае аглоруды. Поэтому существует проблема, состоящая в том, что если агломерат транспортировать на ленточном конвейере и т.п., лента сгорит. Обычно полученные агломераты, такие как окатыши или агломерат, затем загружают в устройство, называемое охладителем, для извлечения физического тепла этих агломератов. Извлечённое физическое тепло используется, например, для котлов. Хотя физическое тепло агломерата таким образом извлекается и повторно используется, происходит потеря тепла из-за нескольких промежуточных процессов.

Заявители пришли к идее использования физического тепла полученного агломерата, которое обычно извлекается с помощью охладителя, в качестве источника тепла реакции восстановления с помощью H2, тем самым создав настоящее изобретение.

В настоящем изобретении агломерат, загружаемый в восстановительную печь, представляет собой агломерат, который сохраняет тепло, полученное во время его изготовления. В соответствии с использованием в описании термин «агломерат, который сохраняет тепло, полученное во время его изготовления», означает агломерат, который сохраняет по меньшей мере часть тепла, передаваемого материалу сырья, такому как порошок железной руды, во время изготовления окатышей или аглоруды и, в частности, он относится к агломерату с температурой выше комнатной (например, 25°С). Поэтому агломерат, который естественным образом охлаждается после изготовления и перед транспортировкой в восстановительную печь, и агломерат, который намеренно охлаждается до заданной температуры выше комнатной после изготовления и перед транспортировкой в восстановительную печь, рассматривают как «агломерат, сохраняющий тепло, полученное при его изготовлении».

Температура агломерированной руды, загружаемой в восстановительную печь, предпочтительно является высокой с точки зрения передачи тепла для реакции восстановления оксида. В частности, температура агломерированной руды, загружаемой в восстановительную печь, предпочтительно составляет 500°С или выше, более предпочтительно 600°С или выше, ещё более предпочтительно 700°С или выше и наиболее предпочтительно 800°С или выше.

В настоящем изобретении газ, содержащий H2 в качестве основного компонента, используют в качестве восстановительного газа. В этом описании «газ, содержащий H2 в качестве основного компонента» означает газ с концентрацией H2 50% по объёму или более. Это может снизить выбросы CO2.

Концентрация H2 в восстановительном газе предпочтительно составляет 65% по объёму или более. Это может ещё больше усилить эффект снижения выбросов CO2. Концентрация H2 в восстановительном газе более предпочтительно составляет 70% по объёму или более, ещё более предпочтительно 80% по объёму или более, ещё более предпочтительно 90% по объёму или более и наиболее предпочтительно 100% по объёму, то есть наиболее предпочтительно использовать газообразный H2 в качестве восстановительного газа. Используя газообразный H2 в качестве восстановительного газа, можно изготавливать восстановленное железо без выбросов CO2.

Температура восстановительного газа, вводимого в восстановительную печь, предпочтительно составляет 800°С или выше. Температура восстановительного газа, подаваемого в восстановительную печь, предпочтительно составляет 1000°C или ниже. Скорость реакции увеличивают, задавая температуру восстановительного газа 800°C или выше, причём скорость реакции увеличивается с повышением температуры. Однако если температура восстановительного газа становится слишком высокой, возникает так называемое явление кластеризации, при котором агломераты прилипают друг к другу, и агломераты в печи становятся крупными, что ухудшает транспортируемость. Поэтому температура восстановительного газа предпочтительно составляет 1000°C или ниже. Более предпочтительно температура восстановительного газа составляет 860°С или выше. Более предпочтительно температура восстановительного газа составляет 950°С или ниже.

Ниже описывается способ изготовления восстановленного железа согласно настоящему изобретению, с использованием в качестве примера шахтной печи, которая представляет собой вертикальную печь, в качестве восстановительной печи. Фиг. 1 схематически иллюстрирует шахтную печь. Шахтная печь, показанная на фиг. 1 имеет промежуточный бункер в верхней части печи для хранения агломератов, являющихся сырьём восстановленного железа, причём агломерат, сохраняющий тепло, полученное при его изготовлении, загружают из отверстия загрузки агломерата в верхней части печи. С другой стороны, в нижней части печи предусмотрен ввод восстановительного газа, и, например, в него вдувается восстановительный газ, который представляет собой смесь газообразных CO и H2, полученную в результате риформинга природного газа и содержащую H2 в качестве основного компонента.

Агломерат, который представляет собой сырьё, загружаемое в печь, нагревается за счёт теплообмена с восстановительным газом, и оксид железа, содержащийся в агломерате, восстанавливается за счёт реакций, представленных уравнениями (1) и (2). В этом процессе тепло, которое содержит агломерат, компенсирует тепло, поглощённое реакцией уравнения (2), так что замедление реакции восстановления может быть подавлено и эффективно получено восстановленное железо. Полученное восстановленное железо выгружают из нижней части печи.

В настоящем изобретении предпочтительно загружать агломерат, который представляет собой сырьё восстановленного железа, непосредственно в восстановительную печь после его изготовления. В этом случае для реакции восстановления оксида железа газообразным H2 в восстановительной печи можно подвести больше физического тепла, чем в ином случае. Слова «загрузка агломерата непосредственно в восстановительную печь после его изготовления» означают загрузку полученного агломерата в восстановительную печь без какого-либо промежуточного процесса, преднамеренной обработки агломерата (за исключением процесса транспортировки агломерата), такого как охлаждение агломерата в охладителе.

Например, окатыш, обожжённый во вращающейся печи для обжига окатышей, предпочтительно не транспортируют в охладитель для извлечения физического тепла, описанный выше, а непосредственно транспортируют в уравнительный бункер, расположенный в верхней части шахтной печи. Во время транспортировки можно использовать форму, подобную огнетушителю, используемому в коксовой печи, чтобы предотвратить возгорание ленточного конвейера из-за горячих окатышей. Когда окатыши транспортируются в уравнительный бункер в верхней части печи, их можно транспортировать партиями, используя скиповую тележку или что-то подобное. При использовании аглоруды в качестве агломерата можно использовать тот же способ транспортировки, что и для окатышей.

В способе изготовления восстановленного железа согласно настоящему изобретению, для уменьшения количества тепла, выделяемого обожжённым агломератом, расстояние от процесса изготовления агломерата до процесса изготовления восстановленного железа предпочтительно сокращают насколько это возможно.

Фиг. 2 иллюстрирует пример устройства для изготовления восстановленного железа, которое можно использовать в способе изготовления восстановленного железа согласно настоящему изобретению. Устройство, проиллюстрированное на фиг. 2 представляет собой горизонтальное устройство для изготовления восстановленного железа, включающее секцию изготовления агломерата, в которой агломерат получают путём агломерации исходного материала агломерата, и секцию восстановления, в которой восстановленное железо получают путём восстановления оксида железа, содержащегося в агломерате, восстановительным газом. Секция восстановления имеет вход для загрузки агломерата, полученного в секции изготовления агломерата, вход для подачи восстановительного газа и выход газа для выпуска восстановительного газа, который не использован в реакции восстановления, и газа, образовавшегося в реакции восстановления.

В устройстве, представленном на фиг. 2, секция восстановления непосредственно соединена с секцией изготовления агломерата и примыкает к ней (т.е. две секции расположены рядом). Это позволяет осуществить немедленный переход от процесса изготовления агломерата к процессу восстановления оксида железа, содержащегося в агломерате, причём восстановление можно проводить непрерывно, не выгружая полученный агломерат из системы. Слова «секция восстановления непосредственно соединена с секцией изготовления агломерата» означают, что между секцией изготовления агломерата и секцией восстановления, которая целенаправленно обрабатывает агломерат, отсутствует какое-либо устройство (за исключением средства транспортировки агломерата), например, устройство для охлаждения агломерата такое как охладитель.

В секции изготовления агломерата сырьё агломерированной руды, такое как порошок железной руды, подаётся из бункера на ленточный конвейер, и слой сырья, состоящий из подаваемого сырья, разогревается с помощью зажигательного горна или тому подобного сверху слоя сырья, и одновременно воздух всасывается вытяжными вентиляторами под слой сырья. В результате зона горения над слоем сырья постепенно смещается вниз, и весь слой сырья прокаливается сверху вниз с получением агломерата.

В секции восстановления ленточный конвейер загружает агломерат, полученный в секции изготовления агломерата, из входного отверстия для загрузки агломерата в секцию восстановления с постоянной скоростью. В то же время восстановительный газ, такой как газообразный H2, вводится в печь через входное отверстие для восстановительного газа, расположенное в верхней части секции восстановления, и оксиды, содержащиеся в агломератах, восстанавливаются восстановительным газом с получением восстановленного железа. Полученное восстановленное железо выгружают из восстановительной печи и накапливают. С другой стороны, вытяжные вентиляторы откачивают восстановительный газ, который не использован в реакции восстановления, а также воду, образующуюся в реакции восстановления, из выходного отверстия, расположенного в нижней части печи. Извлечённый восстановительный газ осушают, затем направляют в верхнюю часть секции восстановления, смешивают со свежим восстановительным газом и снова вводят в секцию восстановления. Таким образом, восстановленное железо можно производить непрерывно.

Хотя устройство, представленное на фиг. 2 представляет собой горизонтальное устройство, секция восстановления может состоять из шахтной печи, подобной вертикальной печи, показанной на фиг. 1.

Примеры

Ниже описаны примеры настоящего раскрытия, но настоящее раскрытие не ограничивается следующими примерами.

Для подтверждения эффективности способа получения восстановленного железа способом настоящего изобретения скорость восстановления продукта (восстановленного железа) была рассчитана с использованием модели теплового и материального баланса в случае, когда вертикальная шахтная печь используется в качестве восстановительной печи.

Сравнительный пример 1

Восстановленное железо производили по существующему способу с использованием шахтной печи. В частности, смешанный газ с концентрацией CO 38% по объему и концентрацию Н2 62% по объему использовали в качестве восстановительного газа. Температура агломерированной руды, загружаемой из верхней части шахтной печи, была установлена на уровне 25°C, температура восстановительного газа, подаваемого из нижней части шахтной печи, была установлена на уровне 950°C, а расход дутья восстановительного газа был установлен на уровне 2200 Нм3/т. В результате степень восстановления железа в виде продукта составила 91,7%. Условия получения восстановленного железа, коэффициент теплового потока и степень восстановления продукта приведены в таблице 1.

Таблица 1

(% по объёму)

(% по объёму)

руды (°C)

(Нм3/т)

Сравнительный пример 2

Восстановленное железо получали, как в сравнительном примере 1. Однако в качестве восстановительного газа использовали газообразный H2 (газ с концентрацией водорода 100% по объёму). Все остальные условия были такими же, как в сравнительном примере 1. В результате степень восстановления продукта составила 30,5%. Условия получения восстановленного железа и степень восстановления продукта приведены в таблице 1.

Пример 1

Восстановленное железо получали, как в сравнительном примере 1. Однако в качестве восстановительного газа использовали газообразный H2 (газ с концентрацией водорода 100% по объёму) и температуру загружаемой агломерированной руды в восстановительную печь устанавливают на уровне 500°C. Объём дутья восстановительного газа устанавливали так, чтобы доля теплового потока была такой же, как в сравнительном примере 1, как будет описано позже. Все остальные условия были такими же, как в сравнительном примере 1. В результате степень восстановления продукта составила 90,1%. Условия получения восстановленного железа и степень восстановления продукта приведены в таблице 1.

Пример 2

Восстановленное железо получали, как в примере 1. Однако температуру агломерированной руды, загружаемой в восстановительную печь, устанавливали на уровне 800°С. Объём дутья восстановительного газа устанавливали так, чтобы доля теплового потока была такой же, как в сравнительном примере 1, как будет описано позже. Все остальные условия были такими же, как в примере 1. В результате степень восстановления продукта составила 90,7%. Условия получения восстановленного железа и степень восстановления продукта приведены в таблице 1.

Оценка степени восстановления продукта

Как указано в таблице 1, в сравнительном примере 1, где восстановленное железо получали в известных условиях, степень восстановления продукта составила 91,7% масс., тогда как в сравнительном примере 2 степень восстановления продукта значительно снизилась до 30,5% из-за значительного увеличения концентрации H2 в восстановительном газе до 100% масс. С другой стороны, в примерах 1 и 2, даже если концентрация водорода в восстановительном газе составляла 100% масс., степень восстановления была почти равна степени восстановления в сравнительном примере 1, что подтверждает, что восстановленное железо можно эффективно получать согласно настоящему раскрытию.

Оценка теплоёмкости шахтной печи

В вертикальном противоточном слое, таком как в доменной печи или шахтной печи, доля теплового потока является одним из показателей, позволяющих определить, достаточно ли повышена температура сырья и возможен ли процесс. Доля теплового потока является величиной, полученной путём деления произведения (теплоёмкости) расхода и удельной теплоёмкости загружаемого сырья на произведение расхода и удельной теплоёмкости вдуваемого в печь газа, и она является параметром, существенно влияющим на распределение температуры шихты и газа в печи.

Фиг. 3 иллюстрирует теплоёмкость шахтных печей в примерах и сравнительных примерах. Во-первых, в шахтной печи сравнительного примера 1, где восстановленное железо получали в соответствии с известным способом, доля теплового потока, рассчитанная на основе теплоёмкостей восстановительного газа и агломерата, составляла 0,63 при условиях, при которых расход дутья восстановительного газа составлял 2200 Нм3/т, концентрация H2 составляла 38% по объёму, концентрация CO составляла 62% по объёму. Следует обратить внимание, что единица Нм3/т представляет количество восстановительного газа, необходимое для производства одной тонны восстановленного железа. Теплоёмкость восстановительного газа рассчитывали на основе физического тепла восстановительного газа, а теплоёмкость агломерата рассчитывали на основе значений физического тепла и теплоты реакции восстановления.

С другой стороны, в сравнительном примере 2, где концентрация H2 в восстановительном газе составляла 100% по объёму, эндотермическая реакция, обусловленная H2, была ускорена, и доля теплового потока, рассчитанная на основе теплоёмкости, составляла 0,97. В этом случае, поскольку теплоёмкость восстановительного газа и теплоёмкость агломерата в качестве сырья являются антагонистическими друг другу, существует опасность, что повышение температуры агломерата может задержаться и восстановление оксида железа, содержащегося в агломерате, может замедляться, что приводит к низкой степени восстановления продукта. С другой стороны, в случаях примеров 1 и 2 можно поддерживать долю теплового потока 0,63, что эквивалентно доле теплового потока в существующей шахтной печи, путём поддержания температуры агломерата на высоком уровне во время загрузки, даже если концентрация H2 в восстановительном газе составляет 100% по объёму. Кроме того, при доле теплового потока 0,63 можно снизить количество вдуваемого в печь восстановительного газа с 2200 Нм3/т, как в сравнительном примере 1, до 1405 Нм3/т (пример 1) и 1252 Нм3/т (пример 2).

Промышленная применимость

Согласно настоящему изобретению, можно создать способ изготовления восстановленного железа, который позволяет эффективно производить восстановленное железо без предварительного нагрева сырья, что важно для сталелитейной промышленности.

Группа изобретений относится к способу изготовления восстановленного железа и устройству для изготовления восстановленного железа. Агломерат, который представляет собой сырьё для получения восстановленного железа, загружают в восстановительную печь с одновременным введением восстановительного газа, который содержит водород с концентрацией 65% по объему или более в качестве основного компонента, и восстанавливают оксид железа, содержащийся в агломерате, для получения восстановленного железа. Агломерат, загружаемый в восстановительную печь, представляет собой агломерат, который сохраняет тепло, полученное при его получении, причем температура агломерата выше комнатной температуры, агломерат загружают в восстановительную печь непосредственно после его изготовления, и тепло используют в реакции восстановления оксида железа. При этом секция изготовления агломерата и секция восстановления расположены горизонтально, секция восстановления непосредственно соединена с секцией изготовления агломерата, и секция изготовления агломерата и секция восстановления расположены в одной системе. Обеспечивается эффективное изготовление восстановленного железа без предварительного нагрева сырья. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл., 4 пр.

1. Способ изготовления восстановленного железа, включающий загрузку агломерата, который представляет собой сырьё для получения восстановленного железа, в восстановительную печь с одновременным введением в восстановительную печь восстановительного газа, который содержит водород в качестве основного компонента, причем концентрация водорода составляет 65% по объему или более, и восстановление оксида железа, содержащегося в агломерате, под действием восстановительного газа для получения восстановленного железа, в котором восстановительная печь расположена горизонтально, и агломерат, загружаемый в восстановительную печь, представляет собой агломерат, который сохраняет тепло, полученное при его получении, причем температура агломерата выше комнатной температуры, агломерат загружают в восстановительную печь непосредственно после его изготовления, и тепло используют в реакции восстановления оксида железа.

2. Способ изготовления восстановленного железа по п. 1, в котором восстановительный газ представляет собой газообразный водород.

3. Устройство для изготовления восстановленного железа путем подачи восстановительного газа в агломерат, который является сырьем для изготовления восстановленного железа, и восстановления оксида железа, входящего в состав агломерата, и реакция восстановления представляет собой реакцию, в которой восстанавливается оксид железа, включающее

секцию изготовления агломерата, в которой получают агломерат путём агломерации сырья агломерата, и

секцию восстановления, имеющую вход для загрузки агломерата, полученного в секции изготовления агломерата, вход для подачи восстановительного газа и выход для выпуска восстановительного газа, который не использован в реакции восстановления, в которой восстанавливается оксид железа, и воды, образовавшейся в реакции восстановления, при этом в секции восстановления оксид железа, содержащийся в агломерате, восстанавливается восстановительным газом для получения восстановленного железа, причем секция изготовления агломерата и секция восстановления расположены горизонтально, секция восстановления непосредственно соединена с секцией изготовления агломерата, и секция изготовления агломерата и секция восстановления расположены в одной системе.

| KR 1020110075819 A, 06.07.2011 | |||

| JP 2011140694 A, 21.07.2011 | |||

| US 6569220 B1, 27.05.2003 | |||

| Способ получения металлизованных окатышей | 1978 |

|

SU765382A1 |

| Штыревой изолятор с приспособлением для закрепления провода | 1930 |

|

SU25984A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ПРИЕМНИКОВ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1931 |

|

SU32015A1 |

Авторы

Даты

2024-11-05—Публикация

2021-12-03—Подача