Изобретение относится к нефтедобывающей промышленности, в частности - может быть использовано при проведении обработок призабойной зоны скважин газонефтяных месторождений с высоковязкой нефтью и наличием свободного газа в добываемой продукции.

В процессе эксплуатации месторождений возникает необходимость проведения обработок призабойной зоны пласта с целью восстановления и/или улучшения производительности скважин. В условиях высоковязких нефтей целесообразным является применение тепловых методов обработки, позволяющих очистить призабойную скважину от асфальтеносмолистопарафиновых отложений путем их термической деструкции и увеличить подвижность нефти путем снижения ее вязкости.

Один из способов прогрева пласта - закачка в пласт водных растворов пероксида водорода Н2О2 (ПВ). Прогрев осуществляется за счет экзотермической реакции распада ПВ с выделением кислорода (О2):

2Н2О2 → 2Н2О + О2 + Q,

где Q - выделяемая теплота за счет экзотермической реакции (98 кДж/моль).

Для того, чтобы значительно поднять температуру, необходимо, чтобы распад ПВ происходил со скоростью, превышающей скорость отвода тепла от области протекания реакции. Такая высокая скорость распада может быть достигнута за счет присутствия катализаторов. В качестве последних обычно применяются органические и неорганические кислот, оксиды железа и ряда других металлов.

При проведении обработок скважин с помощью ПВ при наличии в добываемой продукции свободного газа возможно образование взрывоопасной смеси кислорода и углеводородных газов.

В таблице 1 приведены данные по пределам взрываемости (нижний и верхний) для углеводородных газов - метана, этана, пропана, бутана - согласно «Правилам безопасности процессов получения или применения металлов». Утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 9 декабря 2020 года N 512.

% по объему

1,8-14 (газовоздушная смесь)

19,6-17,2 (газовоздушная смесь)

**ВПВ - предел концентрации газов в смеси с окислителем, выше которого газовая смесь не может воспламениться.

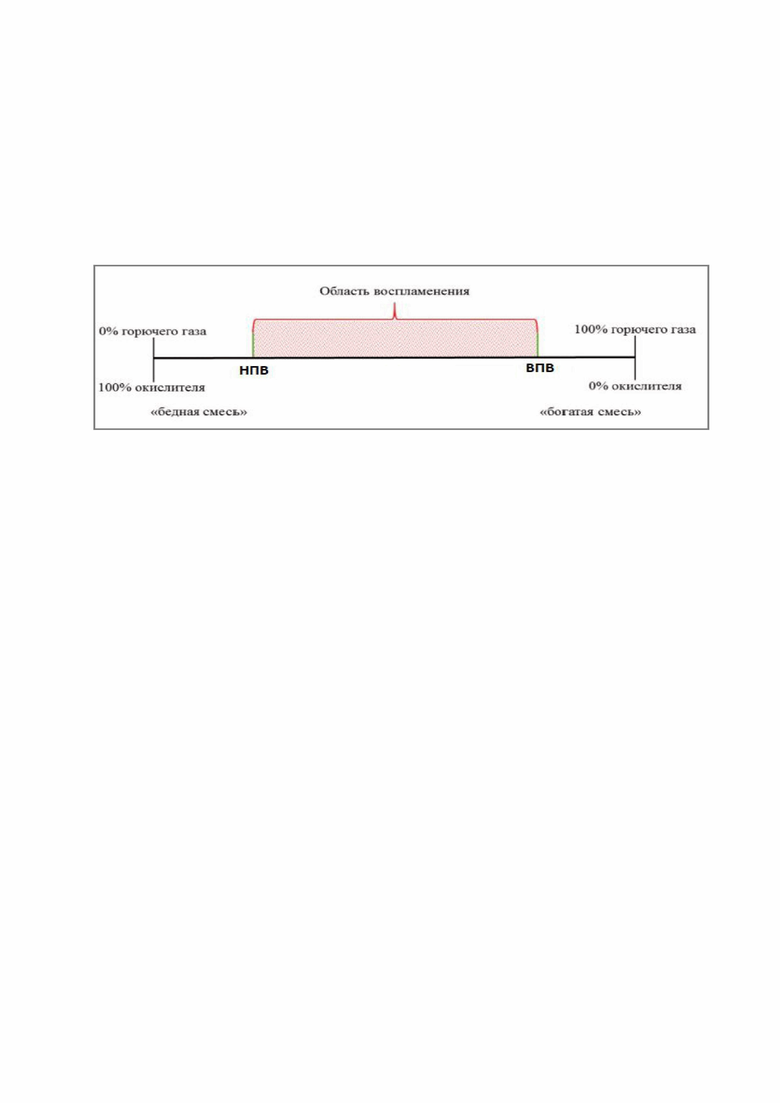

Согласно данным Таблицы 1, можно выделить «опасную зону» (область воспламенения), в которой содержание окислителя (кислорода) и углеводородного газа (Фиг. ) находится в интервале 17,2-19,6 % по кислороду, 1,8-14 % по горючим газам для газовоздушной смеси. Для минимизации риска воспламенения газа сепарации рассмотрена закачка азота для снижения концентрации кислорода ниже 17 %.

Известно изобретение «Извлечение вязкой нефти из геологического резервуара с помощью пероксида водорода» (патент US № 4867238, МПК C09K 8/84 E21B 43/243, опубл. 19.09.1989 г.).

Сущность метода заключается в: 1) разложении пероксида водорода в пласте, содержащем остаточную нефтенасыщенность, с целью генерации тепла, воды и кислорода в достаточных количествах, чтобы вызвать реакцию окисления углеводородов с генерацией тепла, воды и диоксида углерода;

2) закачке водного раствора пероксида водорода в пласт в количестве, достаточном для перемещения фронта разложения от места закачки и для вытеснения углеводородов в пределах указанного пласта;

3) извлечение углеводородов после разложения пероксида водорода в пласте и генерации тепла, воды и двуокиси углерода.

Недостатками известного технического решения являются необходимость закачки больших объемов раствора пероксида водорода, осуществление длительной выдержки, возможность образования взрывоопасной смеси кислорода и углеводородных газов вследствие отсутствия контроля за содержанием кислорода в газовой смеси.

Известен способ добычи вязкой нефти (патент RU № 2522690, МПК Е21В 43/24, Е21В 43/22, опубл. 20.07.2014 г., Бюл. № 20), заключающийся в том, что предварительно в призабойную зону пласта для формирования на забое катализаторной подушки с проницаемостью не ниже проницаемости призабойной зоны пласта закачивают водную суспензию глинистого бурового шлама, содержащего глинистые частицы - катализатор разложения пероксида водорода и частицы песка, обеспечивающие проницаемость катализаторной подушки, или водную суспензию смеси катализатора разложения пероксида водорода - порошка оксида двух- или трех-, или четырехвалентного металла и песка или пропанта, затем последовательно производят закачку в пласт 10-40 %-ного раствора пероксида водорода, буфера воды и раствора неионогенного поверхностно-активного вещества - деэмульгатора, после чего осуществляют подачу воды из системы поддержания пластового давления и откачку нефти.

Недостатком известного технического решения является возможность образования взрывоопасной смеси кислорода и углеводородных газов вследствие отсутствия контроля за содержанием кислорода в газовой смеси.

Известен способ разработки нефтяного месторождения» (патент RU № 2278250, МПК Е21В 43/22, опубл. 20.06.2006 г., Бюл. № 17), включающий бурение вертикальных скважин по заданной схеме в продуктивный пласт, закачку воды и добычи нефти, бурение на поздней стадии разработки месторождения боковых горизонтальных стволов между вертикальными добывающими скважинами. После бурения по меньшей мере двух скважин с боковыми горизонтальными стволами, расположенными в параллельных плоскостях, в одну из них подают перекись водорода с концентрацией от 18 до 50 % со стабилизатором, а в другую подают 5 %-й перманганат натрия в объемах, равных объемам горизонтальных стволов скважин, затем с помощью воды продавливают перекись водорода и перманганат натрия в продуктивный пласт, создают противодавления на устьях скважин с боковыми горизонтальными стволами, осуществляют технологическую выдержку с вытеснением нефти за счет выделения продуктов реакции, после окончания которой осуществляют дополнительное вытеснение нефти по эксплуатационным скважинам с помощью воды, подаваемой с поверхности по нагнетательным скважинам с боковыми горизонтальными стволами.

Недостатками известного технического решения являются необходимость большого объема дополнительного бурения, возможность образования взрывоопасной смеси кислорода и углеводородных газов вследствие отсутствия контроля за содержанием кислорода в газовой смеси.

Известен способ разработки нефтяного месторождения (патент RU № 2283949, МПК Е21В 43/22, опубл. 20.09.2006 г., Бюл. № 26), включающий оторочку, закачку через нагнетательную скважину по насосно-компрессорной трубе (НКТ) раствора и его разложение в пласте с выделением тепла с последующей закачкой воды, подъем нефти по эксплуатационным скважинам. В качестве раствора в нагнетательную скважину подают 50 %-ю перекись водорода в объеме, равном 0,3 порового объема, причем перекись водорода подают между двумя оторочками жидкостью, нейтральной к перекиси водорода, при этом объем жидкости, нейтральной к перекиси водорода, принимают равным 1,1 от объема НКТ, а перед первой оторочкой осуществляют предоторочку катализатором - гидроксидом калия, в объеме 0,1 от объема перекиси водорода, после двух оторочек подают 5 %-й раствор перманганата натрия, после чего с помощью воды вытесняют нефть к эксплуатационным скважинам. В качестве жидкости, нейтральной к перекиси водорода, используют ацетатный буфер.

Недостатками известного технического решения является использование пероксида водорода высокой концентрации, также возможность образования взрывоопасной смеси кислорода и углеводородных газов вследствие отсутствия контроля за содержанием кислорода в газовой смеси.

Техническими задачами изобретения являются безопасное проведение обработки призабойной зоны пласта с помощью пероксида водорода благодаря флегматизации взрывоопасной смеси попутного нефтяного газа с кислородом с помощью азота.

Технические задачи решаются способом обработки призабойной зоны пласта пероксидом водорода с флегматизацией при освоении, включающем закачку по насосно-компрессорной трубе - НКТ раствора пероксида водорода - ПВ, его разложение в пласте с выделением тепла.

Новым является то, что скважину промывают с допуском НКТ до забоя, оценивают герметичность колонны труб и определяют приемистость скважины, при приемистости ≥ 50 м3/сут спускают технологические НКТ с пакером, при этом пакер устанавливают выше интервала перфорации, затем производят закачку пресной воды в качестве буферной жидкости объемом, равным 1,2 объема НКТ, после чего производят закачку раствора ПВ 37 % масс. рассчитанного объема:

V ПВ = 4,5·h·m + 1,3,

где h - вскрытая эффективная толщина пласта, м,

m - пористость продуктивного интервала, д. ед.,

затем раствор ПВ продавливают в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ, при этом весь объем закачки осуществляют менее, чем за 5 часов при условии равномерной скорости подачи реагентов, далее скважину закрывают на реагирование, при этом регистрируют давление на устье, при давлении 60-65 атм и отсутствии роста давления более 2 часов реакция разложения ПВ считается завершенной, в случае отсутствия роста давления при разложении ПВ в пласте выполняют закачку водного раствора катализатора - перманганата калия 5 % масс. в объеме, равном объему закаченного ПВ, затем раствор катализатора продавливают технологической водой объемом, равным 1,2 объема НКТ, затем при давлении 60-65 атм и отсутствии роста давления более 2 ч осуществляют закачку азота, на устье жидкость и сепарируемый газ стравливают в нефтевоз и утилизируют, при этом в процессе закачки азота обеспечивают замер кислорода в составе сепарируемого газа, после полного стравливания выполняют свабирование скважины объемом не менее 2-х объемов закачанной жидкости, далее для уточнения дебита скважины выполняют исследования на восстановление уровня жидкости в НКТ и осуществляют подъем НКТ с пакером, затем спускают насос с расчетным дебитом согласно результатам исследований, при этом освоение скважины сопровождается замером кислорода в составе добываемой жидкости в нефтевоз, при минимально разрешенной концентрации кислорода в жидкости освоение переводят в нефтепровод.

Для осуществления способа обработки призабойной зоны пласта ПВ с флегматизацией при освоении используют:

- пероксид водорода технический марки Б с массовой долей пероксида водорода 37% по ГОСТ 177-88;

- перманганат калия марки Ч по ГОСТ 20490-75;

- вода пресная и вода технологическая для заводнения нефтяных пластов по ОСТ 39-225-88;

- азот технический по ГОСТ 9293-74.

На фиг. представлена схема областей воспламенения нижнего и верхнего пределов взрываемостей газовой смеси углеводородов и окислителя (кислорода, воздуха) (НПВ и ВПВ).

Способ обработки призабойной зоны пласта пероксидом водорода с флегматизацией при освоении реализуют следующим образом.

Перед началом работ скважину промывают с допуском НКТ до забоя, оценивают герметичность колонны труб и определяют приемистость скважины, при приемистости ≥ 50 м3/сут спускают технологические НКТ с пакером, при этом пакер устанавливают выше интервала перфорации. Затем производят закачку пресной воды в качестве буферной жидкости объемом, равным 1,2 объема НКТ.

После чего производят закачку раствора ПВ 37 % масс. рассчитанного объема, зависящего от значений вскрытой эффективной толщины h и пористости продуктивного интервала m: VПВ = 4,5·h·m + 1,3.

Затем раствор ПВ продавливают в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ. При этом весь объем закачки осуществляют менее чем за 5 ч при условии равномерной скорости подачи реагентов;

Далее скважину закрывают на реагирование, при этом регистрируют давление на устье, при давлении 60-65 атм и отсутствии роста давления более 2 ч реакция разложения ПВ считается завершенной.

В случае отсутствия роста давления при разложении ПВ в пласте выполняют закачку водного раствора катализатора - перманганата калия 5 % масс. в объеме, равном объему закаченного ПВ, затем раствор катализатора продавливают технологической водой объемом, равным 1,2 объема насосно-компрессорных труб.

Затем при давлении 60-65 атм и отсутствии роста давления более 2 ч осуществляют закачку азота. На устье жидкость и сепарируемый газ стравливают в нефтевоз и утилизируют. При этом в процессе закачки азота обеспечивают замер кислорода в составе сепарируемого газа (содержание кислорода не должно превышать 17%).

Темп падения давления на устье в первые 5 ч обеспечивается не более 10 атм в час.

После полного стравливания выполняют свабирование скважины объемом не менее 2-х объемов закачанной жидкости.

Далее для уточнения дебита скважины выполняют исследования на восстановление уровня жидкости в НКТ и осуществляют подъем НКТ с пакером,

Затем спускают насос с расчетным дебитом согласно результатам исследований, при этом освоение скважины сопровождается замером кислорода в составе добываемой жидкости в нефтевоз, при минимально разрешенной концентрации кислорода в жидкости освоение переводят в нефтепровод.

Примеры конкретного исполнения способа.

Пример 1. Флегматизация газовой смеси с помощью азота при обработке скважины раствором ПВ объемом 1 м3.

Вариант 1. Обработка скважины раствором ПВ объемом 1 м3 без осуществления флегматизации при освоении (контроль).

Промыли скважину допуском до забоя, оценили герметичность колонны труб и определили приемистость скважины, равную 52 м3/сут. Спустили технологические НКТ с пакером.

Произвели закачку 1,2 объема НКТ пресной воды в качестве буферной жидкости, после чего произвели закачку раствора ПВ 37 % масс. объемом 1 м3 (для продуктивного интервала с вскрытой эффективной толщиной 2 м, пористостью 0,19 д. ед.). Раствор ПВ продавили в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ. Весь объем закачки осуществили за 4 ч при равномерной скорости подачи реагентов.

Далее скважину закрыли на реагирование, при этом регистрировали давление на устье. Изменение давления составило 13 атм. Вследствие отсутствия роста давления выполнили закачку водного раствора перманганата калия с концентрацией 5 % масс. в объеме 1 м3. Раствор катализатора продавили технологической водой объемом 1,2 объема НКТ.

Обеспечили темп падения давления на устье в первые 5 ч, равный 8 атм в час. После стабилизации давления стравили жидкость и газ в нефтевоз. После полного стравливания выполнили свабирование скважины объемом 2,3 объема закачанной жидкости. Далее для уточнения дебита скважины выполнили исследования на восстановление уровня жидкости в НКТ.

Далее осуществили подъем технологических НКТ с пакером, спуск насоса с расчетным дебитом (согласно результатам восстановления уровня - 3,1 м3/сут). Освоение скважины сопровождали замером кислорода в составе добываемой жидкости в нефтевоз. В процессе осуществления работ производили отбор проб жидкости и газа и определяли компонентный состав газовой смеси. Полученный состав газа сепарации приведен в таблице 2.

Получили повышенное содержание кислорода в газе сепарации после обработки (более 17 % в первые 5 дней), что приводит к образованию взрывоопасной смеси.

Вариант 2. Обработка скважины раствором ПВ объемом 1 м3 с осуществлением флегматизации при освоении.

Промыли скважину допуском до забоя, оценили герметичность колонны труб и определили приемистость скважины, равную 55 м3/сут. Спустили технологические НКТ с пакером.

Произвели закачку 1,2 объема НКТ пресной воды в качестве буферной жидкости, после чего произвели закачку раствора ПВ 37 % масс. объемом 1 м3 (для продуктивного интервала с вскрытой эффективной толщиной 1,8 м, пористостью 0,18 д. ед.). Раствор ПВ продавили в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ. Весь объем закачки осуществили за 4 часа при равномерной скорости подачи реагентов.

Далее скважину закрыли на реагирование, при этом регистрировали давление на устье. Изменение давления составило 11 атм. Вследствие отсутствия роста давления выполнили закачку водного раствора перманганата калия с концентрацией 5% масс. в объеме 1 м3. Раствор катализатора продавили технологической водой объемом 1,2 объема НКТ.

Затем произвели флегматизацию, для чего после стабилизации давления на устье приоткрыли задвижку на противовыбросовом оборудовании и подали азот, при этом закачку азота осуществили с двукратным запасом. В процессе выполнения операции производили замер кислорода в составе сепарируемого газа с помощью газоанализатора, обеспечили содержание кислорода менее 17 %.

Обеспечили темп падения давления на устье в первые 5 ч, равный 9 атм в час. После стабилизации давления стравили жидкость и газ в нефтевоз. После полного стравливания выполнили свабирование скважины объемом 2,1 объема закачанной жидкости. Далее для уточнения дебита скважины выполнили исследования на восстановление уровня жидкости в НКТ.

Далее осуществили подъем технологических НКТ с пакером, спуск насоса с расчетным дебитом (согласно результатам восстановления уровня - 2,9 м3/сут). Освоение скважины сопровождали замером кислорода в составе добываемой жидкости в нефтевоз. В процессе осуществления работ производили отбор проб жидкости и газа и определяли компонентный состав газовой смеси. Полученный состав газа сепарации приведен в таблице 3.

После проведения флегматизации при освоении получили взрывобезопасный компонентный состав газа сепарации, в котором содержание кислорода не превышает 17%.

Пример 2. Флегматизация газовой смеси с помощью азота при обработке скважины раствором пероксида водорода объемом 3,5 м3.

Вариант 1. Обработка скважины раствором пероксида водорода объемом 3,5 м3 без осуществления флегматизации при освоении (контроль).

Промыли скважину допуском до забоя, оценили герметичность колонны труб и определили приемистость скважины, равную 63 м3/сут. Спустили технологические НКТ с пакером.

Произвели закачку 1,2 объема НКТ пресной воды в качестве буферной жидкости, после чего произвели закачку раствора ПВ 37 %масс. объемом 3,5 м3 (для продуктивного интервала с вскрытой эффективной толщиной 3 м, пористостью 0,17 д. ед.). Раствор ПВ продавили в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ. Весь объем закачки осуществили за 3 ч при равномерной скорости подачи реагентов.

Далее скважину закрыли на реагирование, при этом регистрировали давление на устье. Изменение давления составило 63 атм.

После отсутствия роста давления в течение 2 ч обеспечили темп падения давления на устье в первые 5 ч, равный 6 атм в час. После стабилизации давления стравили жидкость и газ в нефтевоз. После полного стравливания выполнили свабирование скважины объемом 2,4 объема закачанной жидкости. Далее для уточнения дебита скважины выполнили исследования на восстановление уровня жидкости в НКТ.

Далее осуществили подъем технологических НКТ с пакером, спуск насоса с расчетным дебитом (согласно результатам восстановления уровня - 7,3 м3/сут). Освоение скважины сопровождали замером кислорода в составе добываемой жидкости в нефтевоз. В процессе осуществления работ производили отбор проб жидкости и газа и определяли компонентный состав газовой смеси. Полученный состав газа сепарации приведен в таблице 4.

Получили повышенное содержание кислорода в газе сепарации после обработки (более 17% в первые 10 дней), что приводит к образованию взрывоопасной смеси.

Вариант 2. Обработка скважины раствором пероксида водорода объемом 3,5 м3 с осуществлением флегматизации при освоении.

Промыли скважину допуском до забоя, оценили герметичность колонны труб и определили приемистость скважины, равную 58 м3/сут. Спустили технологические НКТ с пакером.

Произвели закачку 1,2 объема НКТ пресной воды в качестве буферной жидкости, после чего произвели закачку раствора ПВ 37 % масс. объемом 3,5 м3 (для продуктивного интервала с вскрытой эффективной толщиной 2,8 м, пористостью 0,25 д. ед.). Раствор ПВ продавили в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ. Весь объем закачки осуществили за 4 часа при равномерной скорости подачи реагентов.

Далее скважину закрыли на реагирование, при этом регистрировали давление на устье. Изменение давления составило 62 атм.

Затем произвели флегматизацию, для чего после стабилизации давления на устье приоткрыли задвижку на противовыбросовом оборудовании и подали азот, при этом закачку азота осуществили с двукратным запасом. В процессе выполнения операции производили замер кислорода в составе сепарируемого газа с помощью газоанализатора, обеспечили содержание кислорода менее 17%.

После отсутствия роста давления в течение 2 ч обеспечили темп падения давления на устье в первые 5 ч, равный 7 атм в час. После стабилизации давления стравили жидкость и газ в нефтевоз. После полного стравливания выполнили свабирование скважины объемом 2,5 объема закачанной жидкости. Далее для уточнения дебита скважины выполнили исследования на восстановление уровня жидкости в НКТ.

Далее осуществили подъем технологических НКТ с пакером, спуск насоса с расчетным дебитом (согласно результатам восстановления уровня - 7,5 м3/сут). Освоение скважины сопровождали замером кислорода в составе добываемой жидкости в нефтевоз. В процессе осуществления работ производили отбор проб жидкости и газа и определяли компонентный состав газовой смеси. Полученный состав газа сепарации приведен в таблице 5.

После проведения флегматизации при освоении получили взрывобезопасный компонентный состав газа сепарации, в котором содержание кислорода не превышает 17 %.

Таким образом, из описанного выше можно сделать вывод, что достигнуто безопасное проведение обработки призабойной зоны пласта с помощью ПВ благодаря флегматизации взрывоопасной смеси попутного нефтяного газа с кислородом с помощью азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СКВАЖИН | 2012 |

|

RU2492317C1 |

| СПОСОБ ВЫЗОВА ПРИТОКА ПЛАСТОВОГО ФЛЮИДА ИЗ СКВАЖИНЫ | 2011 |

|

RU2485302C1 |

| СПОСОБ РЕАГЕНТНОЙ РАЗГЛИНИЗАЦИИ СКВАЖИНЫ | 2011 |

|

RU2484244C1 |

| СПОСОБ ОСВОЕНИЯ И ЭКСПЛУАТАЦИИ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН | 2011 |

|

RU2471975C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ВЫСОКОПРОНИЦАЕМЫХ ЗОН ПЛАСТА | 2007 |

|

RU2359106C1 |

| СПОСОБ ВРЕМЕННОЙ ИЗОЛЯЦИИ ИНТЕРВАЛА ПРОДУКТИВНОГО ПЛАСТА | 2001 |

|

RU2190753C1 |

| Способ селективной кислотной обработки неоднородного карбонатного пласта | 2018 |

|

RU2704668C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1992 |

|

RU2030568C1 |

| Способ гидравлического разрыва пласта на карбонатной залежи высоковязкой нефти | 2022 |

|

RU2784709C1 |

| СПОСОБ ГАЗОКИСЛОТНОЙ ИНТЕНСИФИКАЦИИ ПРИТОКА НЕФТИ ИЗ ПЛАСТА ДОБЫВАЮЩИХ И НАГНЕТАТЕЛЬНЫХ НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2391499C2 |

Изобретение относится к нефтедобывающей промышленности. Технический результат - обеспечение безопасности проведения обработки призабойной зоны пласта с помощью пероксида водорода. В способе обработки призабойной зоны пласта пероксидом водорода с флегматизацией, включающем закачку по насосно-компрессорным трубам НКТ раствора пероксида водорода, его разложение в пласте с выделением тепла, при освоении скважину промывают с допуском насосно-компрессрных труб НКТ до забоя, оценивают герметичность колонны труб и определяют приемистость скважины. При приемистости ≥50 м3/сут спускают технологические НКТ с пакером, при этом пакер устанавливают выше интервала перфорации, затем производят закачку пресной воды в качестве буферной жидкости объемом, равным 1,2 объема НКТ, после чего производят закачку 37 мас.%-ного раствора пероксида водорода. Затем указанный раствор пероксида водорода продавливают в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ, при этом весь объем закачки осуществляют менее чем за 5 ч при условии равномерной скорости подачи реагентов. Далее скважину закрывают на реагирование, при этом регистрируют давление на устье. При давлении 60-65 атм и отсутствии роста давления более 2 часов реакция разложения пероксида водорода считается завершенной. В случае отсутствия роста давления при разложении пероксида водорода в пласте выполняют закачку водного раствора катализатора - 5 мас.%-ного перманганата калия в объеме, равном объему закачанного пероксида водорода. Затем раствор катализатора продавливают технологической водой объемом, равным 1,2 объема НКТ. Затем при давлении 60-65 атм и отсутствии роста давления более 2 ч осуществляют закачку азота. На устье жидкость и сепарируемый газ стравливают в нефтевоз и утилизируют, при этом в процессе закачки азота обеспечивают замер кислорода в составе сепарируемого газа. После полного стравливания выполняют свабирование скважины объемом не менее 2-х объемов закачанной жидкости. Далее для уточнения дебита скважины выполняют исследования на восстановление уровня жидкости в НКТ и осуществляют подъем НКТ с пакером. Затем спускают насос с расчетным дебитом согласно результатам исследований. При этом освоение скважины сопровождается замером кислорода в составе добываемой жидкости в нефтевоз, при минимально разрешенной концентрации кислорода в жидкости освоение переводят в нефтепровод. 1 ил., 5 табл., 2 пр.

Способ обработки призабойной зоны пласта пероксидом водорода с флегматизацией при освоении, включающий закачку по насосно-компрессорным трубам НКТ раствора пероксида водорода, его разложение в пласте с выделением тепла, отличающийся тем, что скважину промывают с допуском НКТ до забоя, оценивают герметичность колонны труб и определяют приемистость скважины, при приемистости ≥50 м3/сут спускают технологические НКТ с пакером, при этом пакер устанавливают выше интервала перфорации, затем производят закачку пресной воды в качестве буферной жидкости объемом, равным 1,2 объема НКТ, после чего производят закачку 37 мас.%-ного раствора пероксида водорода рассчитанного объема

V ПВ=4,5⋅h⋅m+1,3,

где h - вскрытая эффективная толщина пласта, м,

m - пористость продуктивного интервала, д. ед.,

затем раствор пероксида водорода продавливают в пласт пресной водой объемом 1 м3, далее технологической водой, всего 1,2 объема НКТ, при этом весь объем закачки осуществляют менее чем за 5 ч при условии равномерной скорости подачи реагентов, далее скважину закрывают на реагирование, при этом регистрируют давление на устье, при давлении 60-65 атм и отсутствии роста давления более 2 часов реакция разложения пероксида водорода считается завершенной, в случае отсутствия роста давления при разложении пероксида водорода в пласте выполняют закачку водного раствора катализатора - 5 мас.%-ного перманганата калия в объеме, равном объему закачанного пероксида водорода, затем раствор катализатора продавливают технологической водой объемом, равным 1,2 объема НКТ, затем при давлении 60-65 атм и отсутствии роста давления более 2 ч осуществляют закачку азота, на устье жидкость и сепарируемый газ стравливают в нефтевоз и утилизируют, при этом в процессе закачки азота обеспечивают замер кислорода в составе сепарируемого газа, после полного стравливания выполняют свабирование скважины объемом не менее 2-х объемов закачанной жидкости, далее для уточнения дебита скважины выполняют исследования на восстановление уровня жидкости в НКТ и осуществляют подъем НКТ с пакером, затем спускают насос с расчетным дебитом согласно результатам исследований, при этом освоение скважины сопровождается замером кислорода в составе добываемой жидкости в нефтевоз, при минимально разрешенной концентрации кислорода в жидкости освоение переводят в нефтепровод.

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2005 |

|

RU2283949C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726693C1 |

| ТЕКУЧИЕ СРЕДЫ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПЛАСТА, СОДЕРЖАЩИЕ ПЕРОКСИДЫ, И СПОСОБЫ, ОТНОСЯЩИЕСЯ К НИМ | 2011 |

|

RU2501942C1 |

| СПОСОБ ДОБЫЧИ ВЯЗКОЙ НЕФТИ | 2012 |

|

RU2522690C2 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2023-12-05—Публикация

2023-03-10—Подача