Область техники, к которой относится изобретение

Настоящее изобретение относится к получению (жестких) пеноматериалов, проводимому путем нагревания содержащих вспенивающий агент полимеров с использованием комбинации тепловой энергии и микроволнового излучения.

Уровень техники

Способы вспенивания полимеров, предназначенные для получения (жестких) пеноматериалов, являются общеизвестными. Известные способы включают, в частности, способы проводимой в непрерывном режиме экструзии, в которых полимеры расплавляют в экструдере и к ним добавляют вспенивающий агент для обеспечения их вспенивания на выходе из сопла вследствие падения давления. Также известны способы вспенивания частиц, в которых содержащие вспенивающий агент гранулы полимера вспенивают в форме путем подачи энергии (подача тепла, пара), и проводимые в периодическом режиме способы, в которых к полимерам под давлением добавляют, например, СО2 или N2 при надкритических условиях, и они вспениваются вследствие падения давления. Также известны способы получения блоков пеноматериалов, в которых полимеры, содержащие вспенивающие агенты, размягчают путем проводимого в печи нагревания до температуры, превышающей температуру стеклования, и они вспениваются вследствие наличия вспенивающего агента.

Указанные выше способы получения блоков пеноматериалов, в которых полимерный лист, содержащий вспенивающие агенты, нагревают до температуры, превышающей Tg (температура стеклования) полимера, используют, в частности, для получения жестких пеноматериалов на основе ПМИ (полиметакрилимид) или ПММА (полиметилметакрилат) (DE 2726259, DE 1817156, ЕР 3277748). Одной причиной использования этих материалов является возможность хорошего регулирования плотности пеноматериалов, обеспеченной изменением температуры вспенивания/продолжительности вспенивания. Кроме того, указанные выше жесткие пеноматериалы на основе ПМИ или ПММА невозможно экономичным образом получить с помощью других способов, поскольку вследствие их высоких молекулярных масс, являющихся важными для обеспечения механических характеристик, их невозможно получить путем экструзии.

Микроволновые технологии находят чрезвычайно ограниченное применение для получения пеноматериалов, например, их используют для получения эластичных пеноматериалов из меламина. В этом случае жидкий предварительный конденсат меламин-формальдегид нагревают с помощью микроволнового излучения и, таким образом, происходит его вспенивание и сшивка (ЕР 0037470).

В ЕР 3277748 описаны мелкоячеистые пеноматериалы из ПММА и их получение. В частности, разработаны подходящие зародышеобразующие агенты. Описан классический способ вспенивания, проводимый путем подачи тепловой энергии. Отмечено, что содержащие вспенивающий агент литьевые полимеры из ПММА также можно вспенивать с использованием комбинации подачи энергии в виде тепла вместе с микроволновым излучением. Однако не раскрыты дополнительные подробности такого способа.

Задача

Задачей настоящего изобретения являлась разработка экономически эффективного способа вспенивания, предназначенного для получения (жестких) пеноматериалов.

Было необходимо разработать экономически эффективный способ вспенивания, предназначенный для получения блоков жестких пеноматериалов, которые невозможно получить по методикам экструзии, вследствие высоких молекулярных масс полимерной матрицы (например, пеноматериалов на основе ПМИ и ПММА).

Блоки жестких пеноматериалов предпочтительно получают из полимерных листов, полученных путем полимеризации в блоке, при проведении которой вспенивающий агент добавляют к раствору мономера до полимеризации. Для вспенивания этих содержащих вспенивающий агент полимерных листов их необходимо нагреть до температуры, превышающей температуру кипения/температуру разложения содержащихся вспенивающих агентов, и одновременно до температуры, превышающей температуру стеклования полимера. Проведение только нагревания в печи обладает тем недостатком, что подача энергии в полимер происходит только путем конвекции и передачи тепловой энергии. Эта процедура может занять 2-3 ч, поскольку пластмассы сами по себе являются плохими проводниками тепла и, таким образом, необходимая для вспенивания температура в центре полимерных листов обеспечивается лишь медленно. Кроме того, вспенивающийся полимер изолирует сам себя от нагревания в печи.

Задачей являлось существенное уменьшение продолжительности этого способа и, таким образом, повышение экономической эффективности способа вспенивания.

Решение

Согласно изобретению было установлено, что продолжительности вспенивания можно существенно уменьшить, если в дополнение к подаче энергии только в виде тепла также обеспечивают подачу энергии в виде микроволнового излучения.

Задача решена с помощью способа получения (жестких) пеноматериалов, отличающегося тем, что содержащую вспенивающий агент полимерную композицию вспенивают в аппарате, состоящего из средства теплового нагрева и источника микроволнового излучения, которые в комбинации обеспечивают нагревание полимерной композиции до температуры, превышающей температуру стеклования TgC.

Высокотемпературные полимеры, подходящие для получения жестких пеноматериалов, включают, в частности, обладающие температурой стеклования TgP, равной от 180 до 235°С. Материалы, обладающие более низкой температурой стеклования, часто являются не подходящими для обеспечения необходимых профилей характеристик высокотемпературного пеноматериала. В отличие от них, материалы, обладающие более высокими значениями TgP, практически недоступны. В соответствии с настоящим изобретением определение "температура стеклования" относится к наиболее характерному для этого вопроса (соответствующему наиболее существенному изменению энергии) температурному переходу материала. Это означает, что вполне возможно, что материал также обладает вторым температурным переходом при температуре, равной ниже 210°С. Это наблюдается, например, в системах с разделенными фазами, в частности, в полимерных смесях (смесях полимеров).

В случае материалов, для которых явно указанная температура стеклования не известна, указанную температуру можно определить с помощью ДСК (дифференциальная сканирующая калориметрия). При этом специалисту в данной области техники известно, что полученные с помощью ДСК результаты являются достаточно информативными только, если после проведения первого цикла нагревания до температуры, которая как минимум на 25°С выше, чем наиболее высокая температура стеклования или температура плавления материала, но по меньшей мере на 20°С ниже, чем наиболее низкая температура разложения материала, образец материала выдерживают при этой температуре в течение не менее 2 мин. Затем образец охлаждают до температуры, которая по меньшей мере на 20°С ниже, чем наиболее низкая температура стеклования или температура плавления, которую необходимо определить, где скорость охлаждения должна составлять не более 20°С/мин, предпочтительно не более 10°С/мин. После дополнительного времени выдерживания, равного несколько минут, проводят фактическое измерение, при котором образец нагревают при скорости нагревания, обычно равной 10°С/мин или менее, до температуры, которая по меньшей мере на 20°С выше, чем наиболее высокая температура плавления или стеклования.

Другие относящиеся к проведению ДСК методики, например, приготовления образцов, специалист в данной области техники может провести в соответствии со стандартами DIN EN ISO 11357-1 и ISO 11357-2. Методика ДСК сама по себе является чрезвычайно стабильной методикой, при проведении которой более существенные отклонения полученных результатов возникают лишь в случае отклонений от температурной программы.

В соответствии с настоящим изобретением термин "(жесткие) пеноматериалы" означает искусственно полученные материалы, обладающие ячеистой структурой и низкой плотностью. Они включают термопластичные пеноматериалы (например, из полистирола, ПП (полипропилен), ПВХ (поливинилхлорид)), эластомерные пеноматериалы (например, гибкие пеноматериалы из ПУР (полиуретан)), а также термореактивные пеноматериалы (например, жесткие пеноматериалы из ПУР). В соответствии с настоящим изобретением, предпочтительно, если указанный термин означает пеноматериалы из ПМИ (полиметакрилимид) и ПММА (полиметилметакрилат). Подходящими также являются пеноматериалы из полисульфона и простого полиэфиримида.

В соответствии с настоящим изобретением предпочтительные жесткие пеноматериалы обладают плотностью, равной менее 800 кг/м3, предпочтительно от 25 до 500 кг/м3, особенно предпочтительно от 50 до 300 кг/м3.

Температура стеклования Tg зависит от различных факторов. Каждый полимер, не содержащий добавки, и, в частности, не содержащий вспенивающий агент, обладает определенной температурой стеклования TgP. Добавление добавок приводит к изменению температуры стеклования полимерной композиции TgC.

Согласно изобретению было установлено, что особенно качественные (жесткие) пеноматериалы получают, если содержащую вспенивающий агент полимерную композицию до проведения вспенивания нагревают с использованием микроволнового излучения и подачи тепловой энергии до температуры, превышающей температуру стеклования TgP чистого полимера.

Согласно изобретению также было установлено, что хорошие результаты обеспечиваются, если до проведения вспенивания температура средства теплового нагрева не более, чем на 30°С ниже температуры стеклования полимера TgP. Подачу энергии, необходимой для обеспечения температуры стеклования, можно осуществить путем использования микроволнового излучения. Это приводит к существенно лучшему распределению тепла в полимерной композиции и, таким образом, к получению неожиданно однородных пеноматериалов.

Особенно предпочтительно, если температура средства теплового нагрева не менее, чем на 30°С ниже температуры стеклования полимера TgP, при этом одновременно температура полимерной композиции во время проведения процедуры вспенивания по меньшей мере соответствует температуре стеклования полимерной композиции TgC.

Содержащую вспенивающий агент полимерную композицию обычно получают из смеси мономеров путем полимеризации с получением листов. Так, например, полимерные листы из ПММА получают из смеси мономеров, в основном состоящей из ММА (метилметакрилат), или концентрированного раствора полимера, в основном или полностью состоящего из ММА, и смеси мономеров, в основном состоящей из ММА, в присутствии вспенивающего агента, не являющегося газообразным при условиях проведения полимеризации, и зародышеобразующего агента.

Зародышеобразующий агент представляет собой частицы диоксида кремния, обладающие диаметром, равным от 4 до 1000 нм. Эта композиция содержит от 0,01 до 2,0 мас. %, предпочтительно от 0,2 до 1,5 мас. % одного или большего количества инициаторов, от 2 до 20 мас. %, предпочтительно от 3 до 15 мас. % одного или большего количества вспенивающих агентов, от 0,2 до 10 мас. %, предпочтительно от 0,5 до 8 мас. % частиц диоксида кремния, обладающих диаметром, равным от 4 до 1000 нм, предпочтительно от 5 до 500 нм, и от 70 до 97,79 мас. %, предпочтительно от 75 до 97,8 мас. % образующей полимер смеси, где эта образующая полимер смесь содержит не менее 75 мол. % ММА или повторяющихся звеньев ММА и от 0 до 80 мас. %, предпочтительно от 0 до 50 мас. % может содержаться в форме полимера и/или олигомера. Эту композицию сначала полимеризуют при температуре, равной от 20 до 100°С, предпочтительно от 30 до 70°С.

В дополнение к указанным компонентам композиция может содержать вплоть до 27,79 мас. % дополнительных компонентов. Примерами этих дополнительных компонентов являются, в частности, другие полимерные компоненты, отличающиеся от содержащих ММА полимеров, УФ-стабилизаторы, наполнители и пигменты. Могут содержаться другие обычные добавки, такие как, например, сшивающие реагенты, реагенты передачи цепи, разделительные агенты и многие другие.

В дополнение к ММА образующая полимер смесь может содержать вплоть до 25 мас. % дополнительных компонентов. Эти дополнительные компоненты могут включать сополимеризующиеся с ММА мономеры, реагенты передачи цепи и/или сшивающие реагенты. ММА и сополимеризующиеся мономеры можно использовать только в виде мономеров. Образующая полимер композиция, в частности, может содержать вплоть до 0,5 мас. % сшивающего реагента и/или вплоть до 1,5 мас. % реагента передачи цепи.

Однако в более удобном для выполнения варианте осуществления настоящего изобретения вплоть до 80 мас. %, предпочтительно не более 50 мас. % ММА и сополимеризующихся мономеров также может содержаться в виде полимера и/или олигомера. Преимущество использования такого концентрированного раствора, содержащего мономеры и полимеры/олигомеры, заключается в том, что он обладает более высокой вязкостью, чем смесь, содержащая только мономеры, и при протекании полимеризации она обладает более низким давлением паров.

Сополимеризующимися с ММА мономерами могут являться, в частности, акрилаты, такие как, например, метилакрилат, этилакрилат, пропилакрилат или н-бутилакрилат. Сополимеризация акрилатов обеспечивает дополнительную стабилизацию пеноматериала при высоких температурах проведения вспенивания, в особенности, поскольку эти температуры проведения вспенивания могут превышать температуру деструкции чистого ММА. Если не включены стабилизирующие компоненты, то предпочтительной является меньшая продолжительность проведения вспенивания.

Другими примерами подходящих сомономеров являются (мет)акриловая кислота, метакрилаты, такие как этилметакрилат, пропилметакрилат, н-бутилметакрилат, трет-бутил(мет)акрилат, изопропил(мет)акрилат, изобутил(мет)акрилат, стирол, (мет)акриламид, N-алкил(мет)акриламид, содержащий в алкильной группе от 1 до 12 атомов углерода, гидроксиалкил(мет)акрилат, содержащий в алкильной группе от 1 до 4 атомов углерода, простой полиэфир(мет)акрилат, где простой полиэфир может обладать молекулярной массой, равной от 200 до 5000. Эти сомономеры также могут находиться в виде смеси двух или большего их количества. Если этими сомономерами являются н-бутил(мет)акрилат и/или н-пропил(мет)акрилат, то их суммарное количество во всей композиции не должно превышать 3 мас. %.

При использовании в настоящем изобретении термин "(мет)акрилат" означает и метакрилат, например, метилметакрилат, этилметакрилат и т.п., и акрилат, например, метилакрилат, этилакрилат и т.п., и смеси этих двух соединений.

Если используют сшивающие реагенты, то предпочтительно, если ими являются ди-, три- или тетра(мет)акрилат, аллил(мет)акрилат, триаллилцианурат, триаллилизоцианурат или смесь, содержащая по меньшей мере два из этих сшивающих реагентов.

Если используют реагенты передачи цепи, то - предпочтительно, если ими являются соединение, содержащее от 1 до 5 меркаптогрупп, γ-терпинен или смесь по меньшей мере двух из этих реагентов передачи цепи. Особенно предпочтительно, если реагентом передачи цепи является пентаэритриттетратиогликолят, 2-меркаптоэтанол, алкилмеркаптан, содержащий от 2 до 12 атомов углерода, тиогликолевая кислота, тиогликолят, γ-терпинен или смесь по меньшей мере двух из этих реагентов передачи цепи.

Особенно подходящими вспенивающими агентами являются трет-бутанол, н-гептан, МТБЭ (метил-трет-бутиловый эфир), метилэтилкетон, спирт, содержащий от 1 до 4 атомов углерода, вода, метилаль, мочевина, изопропил(мет)акрилат и/или трет-бутил(мет)акрилат. Если используют изопропил(мет)акрилат и/или трет-бутил(мет)акрилат, то они одновременно являются компонентами указанной композиции мономеров и первоначально во время проведения полимеризации они полностью или частично полимеризованы с образованием полимеров,. Затем при проведении вспенивания в полимере образуются повторяющиеся звенья (мет)акриловой кислоты вследствие отщепления пропена и изобутена. В предпочтительном варианте осуществления также можно использовать полимеры, полученные с использованием большой доли этих мономеров или с использованием только этих мономеров. Путем использования таких полимеризующихся и/или полимеризованных сомономеров, которые высвобождают вспенивающие агенты, можно получить, например, чрезвычайно мелкие и регулярные ячейки.

Особенно подходящими вспенивающими агентами являются трет-бутил(мет)акрилат, изопропил(мет)акрилат, трет-бутанол, изопропанол, трет-бутилметиловый эфир и поли(трет-бутил(мет)акрилат).

Жесткие пеноматериалы, особенно предпочтительной группы, получают из содержащих ПМИ (полиметакрилиимид) полимеров.

Получение полимера, например, в виде литьевого полимера, включает проводимое сначала получение смесей мономеров, содержащих основные компоненты, (мет)акриловую кислоту и (мет)акрилонитрил, предпочтительно при молярном соотношении, составляющем от 2:3 до 3:2. Кроме того, можно дополнительно использовать другие сомономеры, например, эфиры акриловой или метакриловой кислоты, стирол, малеиновую кислоту или итаконовую кислоту, или их ангидриды, или винилпирролидон. Доля сомономеров должна составлять не более 30 мас. %, предпочтительно не более 10 мас. % в пересчете на количество двух основных компонентов. Также можно использовать небольшие количества сшивающих мономеров, таких как, например, аллилакрилат. Однако предпочтительно, если количества не должны составлять не более чем от 0,05 до 2,0 мас. %.

Смесь, предназначенная для сополимеризации, дополнительно содержит вспенивающие агенты, которые разлагаются или испаряются с образованием газовой фазы при температурах, равных примерно от 150 до 300°С.

Смеси необязательно можно смешать с обычными добавляемыми веществами. Подходящие полные количества добавляемых веществ составляют, например, от 0 до 20 мас. %, от 0 до 10 мас. % или от 0 до 5 мас. % в пересчете на количество смеси мономеров. Обычно добавляемые вещества отличаются от указанных мономеров, сшивающих реагентов, вспенивающих агентов или инициаторов.

Они включают, в частности, антистатики, антиоксиданты, агенты, способствующие извлечению из формы, смазывающие вещества, красители, агенты, улучшающие текучесть, наполнители, светостабилизаторы и фосфорорганические соединения, такие как фосфиты или фосфонаты, пигменты, разделительные агенты, агенты, придающие атмосферостойкость, и пластификаторы. Другими возможными добавками являются огнезащитные средства. В дополнение к галогенсодержащим огнезащитным средствам, некоторые из которых содержат оксиды сурьмы, также можно использовать фосфорсодержащие соединения. Фосфорсодержащие соединения являются предпочтительными вследствие более низкой токсичности их дымовых газов, образующихся в случае пожара. Фосфорсодержащие соединения включают, в частности, фосфаны, фосфаноксиды, фосфониевые соединения, фосфонаты, фосфиты и/или фосфаты. Эти соединения по своей природе могут являться органическими и/или неорганическими, такими как, например, моноэфиры фосфорной кислоты, моноэфиры фосфоновой кислоты, диэфиры фосфорной кислоты, диэфиры фосфоновой кислоты и триэфиры фосфорной кислоты, а также полифосфаты.

Электропроводящие частицы, которые предотвращают образование электростатического заряда в пеноматериалах, являются другим классом предпочтительных добавляемых веществ. Они включают, в частности, частицы металлов и частицы сажи, которые также могут содержаться в виде волокон, обладающих размером, находящимся в диапазоне от 10 нм до 10 мм, как это описано в ЕР 0356714 А1.

Предпочтительно, если полимеризацию проводят по методикам типа полимеризации в массе, например, но без наложения ограничений, по так называемой методике полимеризации в камере, описанной в предшествующем уровне техники.

Предпочтительно, если полимеризацию проводят в блоке в присутствии инициатора радикальной полимеризации. При получении плоских блоков, например, слоев, обладающих толщиной, равной вплоть до 80 мм, смесь мономеров помещают между двумя стеклянными листами, которые герметизированы по всем краям, и они образуют подобие плоской камеры. Эта плоская камера помещена в баню с водой, в которой установлена необходимая температура проведения полимеризации.

Предпочтительно, если полимеризацию проводят в придающем форму сосуде, в частности, в виде полимеризации в камере между двумя листами, например, стеклянными листами. В самом простом случае можно использовать, например, прямоугольную ванну. Проведение полимеризации в такой ванне обеспечивает получение листа, толщина которого определена уровнем заполнения ванны/расстоянием между листами. Однако также можно использовать сосуды, обладающие более сложными формами. Предпочтительно, если полимеризацию проводят при температуре, равной от 30 до 70°С. Подходящие для использования инициаторы включают не только хорошо известные свободнорадикальные инициаторы, например, пероксиды или азоинициаторы, но и окислительно-восстановительные системы или УФ-инициаторы. В частности, при полимеризации, проводимой при температуре, равной ниже 40°С, используют эти окислительно-восстановительные системы и УФ-инициаторы. УФ-инициаторы инициируют путем обработки соответствующим УФ-излучением, тогда как окислительно-восстановительные инициаторы включают двухкомпонентные системы, которые инициируют путем смешивания двух компонентов и мономеров.

Способ вспенивания, предлагаемый в настоящем изобретении, обладает той особенностью, что содержащую вспенивающий агент полимерную композицию вспенивают с использованием комбинации микроволнового излучения и подачи тепловой энергии.

Согласно изобретению было установлено, что полимерную композицию необходимо нагревать до температуры, по меньшей мере на 5°С, предпочтительно по меньшей мере на 10°С превышающей температуру стеклования TgC полимерной композиции.

Согласно изобретению неожиданно было установлено, что для получения мелкоячеистых жестких пеноматериалов содержащую вспенивающий агент полимерную композицию необходимо нагревать с использованием микроволнового излучения и подачи тепловой энергии до температуры, превышающей температуру стеклования TgP чистого полимера.

Подачу тепловой энергии можно обеспечить с помощью различных нагревательных устройств. Предпочтительно использовать печи или нагревающие микроволновые устройства. В зависимости от источника энергии подходящие устройства включают, например, промышленные печи, печи с сушкой горячим воздухом, печи с радиационным нагревом и печи с тепловой обработкой.

В зависимости от природы полимерной композиции температура во время подачи тепловой энергии должна составлять от 100 до 250°С, предпочтительно от 160 до 200°С. Предпочтительно, если температура в объеме средства теплового нагрева должна составлять от 100 до 250°С, поскольку дополнительное нагревание обеспечено путем одновременного использования микроволнового излучения.

Вспенивание и предшествующую реакцию полимеризации можно проводить с использованием множества стадий при разных температурах. При проведении полимеризации более позднее повышение температуры может дополнительно обеспечить увеличение степени превращения и, таким образом, уменьшение содержания оставшегося мономера. При проведении вспенивания постадийное повышение температуры проведения вспенивания можно использовать для оказания влияния на распределение ячеек, размер ячеек и количество ячеек.

Способ также необязательно можно провести таким образом, что реакция полимеризации протекает лишь неполностью, в этом случае предпочтительно, если обеспечивают степень превращения, составляющую не менее 80%, и конечную стадию полимеризации проводят во время вспенивания. Такой способ обеспечивает то преимущество, что обладающие сравнительно короткими цепями полимеры и оставшиеся мономеры оказывают пластифицирующее воздействие в начале процедуры вспенивания, и при этом в готовом пеноматериале не остается какого-либо пластифицирующего соединения. Таким образом, в таком варианте осуществления полимеризацию и вспенивание частично можно провести одновременно при одной температуре проведения вспенивания.

Кроме того, согласно изобретению было установлено, что температура должна быть не более, чем на 30°С, предпочтительно не более, чем на 25°С, и особенно предпочтительно не более, чем на 20°С ниже температуры, необходимой для вспенивания такого же материала, проводимого только с помощью нагревания. Если используют температуры, которые ниже этого предельного значения, то не происходит однородное вспенивание.

Кроме того, согласно изобретению неожиданно было установлено, что во время проведения вспенивания вспениваемый полимер необходимо перемещать относительно микроволнового поля, чтобы предотвратить неоднородность распределения микроволнового поля. В случае статического микроволнового поля можно перемещать вспениваемый полимер или в случае пространственно неподвижного полимера можно изменять микроволновое поле. Без проведения этой процедуры получают неоднородно вспененные пеноматериалы.

Относительное перемещение полимерного листа и микроволнового поля можно обеспечить путем обработки закрепленного полимерного листа микроволновым излучением с использованием подвижных полых проводников. Мощность микроволнового излучения, расстояние и длину пути можно отрегулировать в каждом отдельном случае в соответствии с геометрией полимерного листа и получить однородный пеноматериал, обладающий необходимой плотностью. Перемещение обеспечивают с использованием опор качения или свободно программируемых систем перемещения.

Другой предпочтительной возможностью улучшения однородности при проводимом с использованием микроволнового излучения вспенивании полимерных листов, а именно, распределения плотности и морфологии ячеек, является непрерывное изменение режима колебаний микроволнового излучения с использованием вращающихся зеркал. Эти обеспечивает уменьшение вероятности образования так называемых горячих точек, наличие которых может привести к локальному перегреву и, таким образом, вследствие подвода избыточного количества энергии, к нежелательной высокой степени вспенивания, вызывающей локальную недостаточную плотность, или даже к разрушению ячеек пеноматериала.

Дополнительную оптимизацию обеспечивают путем перемещения вспениваемой полимерной композиции относительно микроволнового поля. В этом случае полимерный лист (вспениваемую полимерную композицию) помещают в центр поворотной пластины микроволнового устройства. Вращение поворотной пластины приводит к тому, что полимерный лист подвергается воздействию разных полей излучения, таким образом уменьшается точечный перегрев. С течением времени поворотная пластина нагревается, таким образом, нижняя часть полимерного листа нагревается вследствие проводимости и боковые ребра загибаются вверх. Высокая температура печи и турбулентное движение горячего воздуха в микроволновой печи обеспечивает вспенивание всех областей полимерного листа. Полимерный лист обладает ровной поверхностью. Частичное неоднородное вспенивание полимерного листа приводит к небольшим различиям длин ребер вспененного листа и, таким образом, к деформации. Тем не менее, такое расположение полимерного листа и одновременное использование высокой температуры печи и большой продолжительности вспенивания приводят к получению однородно вспененного листа.

Дополнительная возможность включает помещение полимерного листа на поворотную пластину микроволнового устройства в вертикальном положении и отключение функции вращения поворотной пластины. Альтернативное расположение обеспечивает возможность получения равномерно вспененного листа. Может наблюдаться незначительная деформация по краям и неоднородность на сторонах листа. Вспененный таким образом лист не содержит трещин на боковых ребрах и на поверхности. Несмотря на измененное расположение в печи и, таким образом, другое поле микроволнового излучения, происходит однородное вспенивание листа.

Подходящие микроволновые устройства должны обеспечивать мощность, равную от 0,1 до 10 кВт/кг (исходная мощность/1 кг вспениваемого полимера), предпочтительно от 0,8 до 1,2 кВт/кг, особенно предпочтительно 1 кВт/кг, и в зависимости от случая использования должны обеспечивать возможность перемещения вспениваемого полимера относительно микроволнового поля или микроволнового поля относительно полимера. В соответствии с настоящим изобретением в микроволновом устройстве должно быть обеспечено нагревание.

Применение способов, описанных выше, обеспечивает возможность уменьшения продолжительностей вспенивания в случае пеноматериалов на основе ПММА и ПМИ от составляющих несколько часов до составляющих примерно 15 мин.

Способ, предлагаемый в настоящем изобретении, обеспечивает возможность проведения вспенивания полимерных листов, обладающих разной толщиной.

Согласно изобретению также неожиданно было установлено, что при использовании обладающих одинаковым составом содержащих вспенивающий агент полимеров размер ячеек в полученных пеноматериалах является меньшим, чем в случае вспенивания таких же исходных материалов с использованием только нагревания. Более мелкоячеистая структура обеспечивает меньшую абсорбцию смол при получении слоистых композиционных материалов, это является благоприятным с точки зрения массы комплектующих деталей.

В соответствии с настоящим изобретением мелкоячеистая структура означает структуру, обладающую порами размером, равным 20-300 мкм, предпочтительно от 50 до 280 мкм, особенно предпочтительно от 60 до 250 мкм.

Полученная таким образом мелкоячеистая структура является чрезвычайно важной для многих случаев применения. В случае применения для изоляции изолирующая способность пеноматериала обычно увеличивается с уменьшением размера ячеек при одинаковых плотности и содержащемся в ячейках газе. В случаях применения для изготовления легких конструкций, в которых внутренний слой пеноматериала соприкасается с пропитанными смолой наружными слоями, абсорбция смолы внутренним слоем пеноматериала должна быть минимальной для сохранения небольшой массы. Чем более мелкими ячейками обладает использующийся для этого пеноматериал с закрытыми ячейками, тем меньшее количество смолы может абсорбироваться.

Пеноматериалы из ПММА, полученные в соответствии с настоящим изобретением, дополнительно обладают неожиданно высокой прочностью и одновременно неожиданно низкой хрупкостью, и поэтому они могут найти применение, например, для изготовления легких конструкций. Хорошие характеристики материала дополнительно обеспечивают возможность исключения использования пластификаторов, например, обладающих сравнительно длинной цепью алкил(мет)акрилатов или фталатов, которые в соответствии с современными данными оказывают благоприятное воздействие на текучесть/вспениваемость, однако одновременно они оказывают неблагоприятное воздействие на механические характеристики, в особенности, на прочность пеноматериала из ПММА.

Примеры

Пример 1

Вспенивание полимерной композиции с перемещением относительно микроволнового поля

ROHACELL основан на мономерах - метакрилонитриле (МАН) и метакриловой кислоте (МАК), которые для получения искомого продукта вводят в реакцию по многостадийной методике, проводимой с добавлением добавляемых веществ. В зависимости от состава к мономерам добавляют определенные количества вспенивающего агента, сшивающего реагента и стабилизаторов. Использующимися вспенивающими агентами являются, например, формамид и различные спирты. На следующей стадии два мономера и добавляемые вещества полимеризуют по методике с использованием камеры и получают сополимер. Жидкую смесь мономеров помещают между двумя стеклянными листами, герметизированными с помощью резинового кольца и надежно скрепленными. Эту конструкцию выдерживают в бане с водой при температуре, равной примерно 50°С, в течение определенного промежутка времени. Время выдерживания зависит от толщины листа и находится в диапазоне от 3 до 10 дней. Во время проведения этой процедуры начинается экзотермическая свободнорадикальная реакция, при протекании которой инициаторы разлагаются вследствие воздействия тепла. Из двух мономеров образуется сополимер метакрилонитрил-метакриловая кислота. Затем листы сополимера нагревают таким образом, чтобы оставшийся мономер мог вступить в реакцию. После проведения этой стадии большие листы разрезают в соответствии с заданным размером. Листы полимера разрезают с получением кусков, обладающих размером, равным 70×70×30 мм.

Во время последующего предварительного нагревания желтовато-оранжевые листы становятся прозрачными. Температуры предварительного нагревания равны примерно 160-180°С и продолжительность предварительного нагревания равна примерно 120 мин. Листы сначала нагревают до температуры, превышающей температуру стеклования, чтобы они стали эластичными. После того, как температура листов достигает необходимой температуры предварительного нагревания, проводят фактическое вспенивание.

Для этого листы помещают в аппарат, состоящий из средства теплового нагрева и источника микроволнового излучения. До проведения вспенивания температуру средства теплового нагрева устанавливают равной примерно на 20°С ниже температуры стеклования полимера TgP. С использованием микроволнового излучения и подачи тепловой энергии содержащую вспенивающий агент полимерную композицию нагревают при температуре, равной не ниже температуры стеклования полимерной композиции TgC. Для определения профиля температуры в листе в нем просверливают 4 отверстия и затем в отверстия помещают датчики температуры. С помощью одного датчика температуры определяют температуру на поверхности, с помощью одного датчика температуры определяют температуру внутри листа и с помощью двух других датчиков температуры определяют температуру на краях листа. Лист помещают на поворотную пластину. Вращение листа обеспечивает уменьшение точечного перегрева, который может произойти при воздействии микроволнового излучения на материал. Для демонстрации того, что в результате вращения материал нагревается однородно, можно использовать анализ с помощью инфракрасной (ИК) спектроскопии.

Продолжительность проведения цикла вспенивания существенно уменьшена и использование электромагнитного излучения обеспечивает возможность нагревания полимерного листа глубоко в его сердцевине.

Сравнительный пример 1С

Вспенивание полимерной композиции без перемещения относительно микроволнового поля

Полимерный лист получают в соответствии с примером 1. Его помещают в центр находящейся в микроволновом устройстве пластины. Функцию вращения выключают. Полученные с помощью ИК-спектроскопии изображения показывают наличие множества горячих точек и неоднородное распределение температуры. Наличие точек перегрева приводит к преждевременному вспениванию.

Сравнительный пример 2

Вспенивание ROHACELL® при температуре, равной ниже Tg

Исследуют возможность вспенивания ROHACELL при температуре, равной ниже Tg (205°С).

Параметры проведения эксперимента:

- Размер образца: 50×50×23 мм;

- Температура печи: 160°С;

- Продолжительность нагревания: 180 мин.

Процедура проведения эксперимента/стадии процедуры:

- Образец предварительно кондиционируют при 23°С и при влажности воздуха, равной 50%, в течение 48 ч;

- Перед началом проведения эксперимента печь предварительно нагревают при 160°С в течение примерно 60 мин;

- Образец помещают в печь;

- Регистрируют время, при котором началось вспенивание.

Поскольку химическая реакция является экзотермической, то температура в центре листа может повышаться быстрее, чем тепло может рассеиваться наружу. Вспенивание начинается только через 85 мин. Повышение температуры в центре листа обеспечивает дополнительное вспенивание внутренних областей. Теплопроводность и, таким образом, перенос тепла изменяется в ходе вспенивания. Примерно через 180 мин происходит вспенивание всего образца.

Однако расширение/увеличение размера блока пеноматериала является сравнительно ограниченным вследствие сравнительно низкой температуры, таким образом, получают блок пеноматериала, обладающий чрезвычайно высокой конечной плотностью.

Несмотря на ограниченную степень вспенивания в эксперименте показано, что ROHACELL® поддается вспениванию при температурах, которые ниже температуры стеклования (Tg). Однако период времени, необходимый для начала процедуры, является существенно более длительным, чем в случае обычно использующихся температур вспенивания, превышающих температуру стеклования.

Пример 3

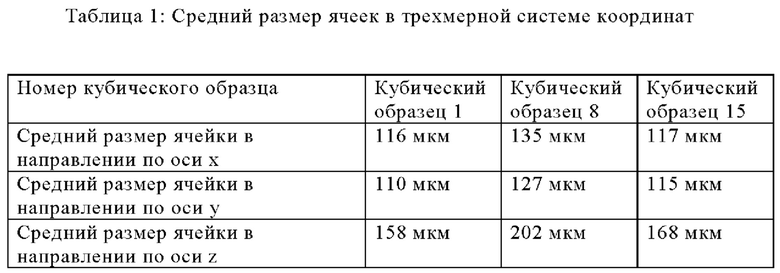

Анализ размера ячеек (морфологии ячеек) ROHACELL®

Для анализа морфологии ячеек ROHACELL® исследуют три кубических образца, вырезанные из листа, обладающего плотностью, равной примерно 71 кг/м3. Отдельные кубические образцы обладают следующим размером: 80×80×45 мм. Затем от отдельных кубических образцов отрезают полоски толщиной 5 мм и их разламывают в трех положениях. Исследуют поверхности разлома отломанных кусков, рассматривая их с торца, и определяют размер ячеек.

Лист обладает наибольшим объемом в середине и, таким образом, в этом месте он обладает наименьшей плотностью. Для отдельных частей полоски определяют количество ячеек и размер ячеек. Средние значения для отдельных кубических образцов в направлениях по осям х, у и z представлены в приведенной ниже таблице.

Очевидно, что образец обладает примерно одинаковым размером ячеек в направлениях по осям х и у, тогда как размер ячеек в направлении по оси z является более существенным. Кубический образец 8 обладает наименьшей плотностью и обладает наибольшим размером ячеек в направлении по оси z. Ячейки являются длинными, круглыми и стержнеобразными, и они вытянуты в направлении по оси z. Эта форма ячеек называется вытянутой и не наблюдается при проведении вспенивания по обычной методике.

Пример 4

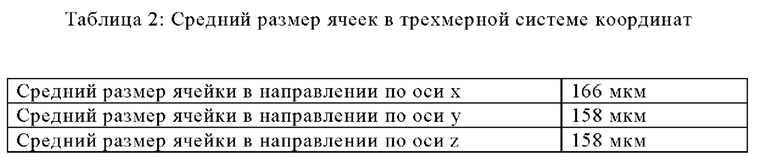

Анализ размера ячеек (морфологии ячеек) ROHACRYL®

Для анализа морфологии ячеек ROHACRYL® проводят исследования по аналогии с описанными в примере 3. Это приводит к получению приведенных ниже размеров ячеек:

Размер ячеек является примерно одинаковым во всех трех направлениях. Таким образом, продемонстрировано получение исключительно мелкоячеистой структуры.

Сравнительный пример 4С

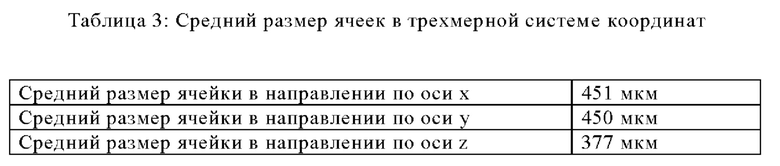

Анализ размера ячеек (морфологии ячеек) ROHACRYL®, вспененного по обычной методике

Для анализа морфологии ячеек вспененного по обычной методике ROHACRYL® проводят исследования по аналогии с описанными в примере 3. Это приводит к получению приведенных ниже размеров ячеек:

Вспененный по обычной методике ROHACRYL® обладает однородным размером ячеек во всех трех направлениях, однако, в отличие от размеров ячеек, полученных в предлагаемом в настоящем изобретении примере 4, он обладает существенно более крупными ячейками.

Изобретение относится к получению жестких пеноматериалов, проводимому путем нагревания содержащих вспенивающий агент полимеров с использованием комбинации тепловой энергии и микроволнового излучения. Способ осуществляют путем вспенивания содержащую вспенивающий агент полимерную композицию в аппарате, состоящем из средства теплового нагрева и источника микроволнового излучения, которые в комбинации обеспечивают нагревание полимерной композиции до температуры, превышающей температуру стеклования TgC. Причем вспениваемую полимерную композицию перемещают относительно микроволнового поля, и до проведения вспенивания температура средства теплового нагрева не более чем на 30°С ниже температуры стеклования полимера TgP. Техническим результатом заявленного изобретения является разработка экономически эффективного способа вспенивания, предназначенного для получения жестких пеноматериалов. 5 з.п. ф-лы, 3 табл., 4 пр.

1. Способ получения жестких пеноматериалов, отличающийся тем, что содержащую вспенивающий агент полимерную композицию вспенивают в аппарате, состоящем из средства теплового нагрева и источника микроволнового излучения, которые в комбинации обеспечивают нагревание полимерной композиции до температуры, превышающей температуру стеклования TgC, и вспениваемую полимерную композицию перемещают относительно микроволнового поля, и что до проведения вспенивания температура средства теплового нагрева не более чем на 30°С ниже температуры стеклования полимера TgP.

2. Способ получения жестких пеноматериалов по п. 1, отличающийся тем, что температура средства теплового нагрева не менее, чем на 30°С ниже температуры стеклования полимера TgP, при этом одновременно температура полимерной композиции во время проведения процедуры вспенивания по меньшей мере соответствует температуре стеклования полимерной композиции TgC.

3. Способ получения жестких пеноматериалов по п. 1, отличающийся тем, что содержащую вспенивающий агент полимерную композицию нагревают с использованием микроволнового излучения и подачи тепловой энергии до температуры, по меньшей мере на 5°С превышающей температуру стеклования полимерной композиции TgC.

4. Способ получения жестких пеноматериалов по п. 1, отличающийся тем, что содержащую вспенивающий агент полимерную композицию нагревают с использованием микроволнового излучения и подачи тепловой энергии до температуры, по меньшей мере на 10°С превышающей температуру стеклования полимерной композиции TgC.

5. Способ получения жестких пеноматериалов по п. 1, отличающийся тем, что микроволновое поле изменяют относительно положения вспениваемой полимерной композиции.

6. Способ получения жестких пеноматериалов по п. 1, отличающийся тем, что температура окружающей среды в объеме средства теплового нагрева равна от 100 до 250°С.

| EP 3075770 A1, 05.10.2016 | |||

| EP 3075769 A1, 05.10.2016 | |||

| WO 2016146395 A1, 22.09.2016 | |||

| ЭКСТРУДИРОВАННЫЕ ПОЛИМЕРНЫЕ ПЕНОМАТЕРИАЛЫ, СОДЕРЖАЩИЕ ДОБАВКИ, ПРИДАЮЩИЕ ОГНЕУПОРНЫЕ СВОЙСТВА, НА ОСНОВЕ БРОМИРОВАННЫХ ЖИРНЫХ КИСЛОТ | 2008 |

|

RU2482139C2 |

Авторы

Даты

2023-12-06—Публикация

2019-12-19—Подача