Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения жестких пеноматериалов на основе полиметилметакрилата для слоистых элементов, предназначенных для применения для ветровых электростанций и в катеростроении, обладающих температурой стеклования Tg, определенной с помощью ДМТА (динамический механический термический анализ) в соответствии со стандартом ISO 6721-7, равной выше 110°С, отличающемуся тем, что содержащую вспенивающий агент полимерную композицию вспенивают и получают пеноматериал, обладающий средним размером пор, определенным в соответствии со стандартом ASTM D3576, находящимся в диапазоне от 50 до 300 мкм.

Уровень техники

Слоистые композиционные материалы состоят из материала сердцевины и нанесенных на него наружных слоев. Эти слоистые композиционные материалы обычно отличаются тем, что они обладают высокой жесткостью компонентов и одновременно небольшой массой. Материал сердцевины должен удовлетворять различным требованиям, например, он должен быть надежно соединен с наружными слоями для обеспечения передачи сжимающих усилий. Материал сердцевины также должен обладать наименьшей возможной плотностью.

Вследствие их низкой плотности жесткие пеноматериалы часто используют в качестве материалов сердцевины.

Для изготовления слоистых композиционных материалов наружный слой обычно наносят на материал сердцевины и пропитывают смолой или наносят пропитанные смолой, но еще не отвержденные тканые материалы (препрегы). Затем на второй стадии смолу, содержащуюся в наружных слоях, отверждают, это также обеспечивает соединение с материалом сердцевины. Отверждение проводят при повышенных температурах и давлениях для обеспечения того, что внешние слои не содержат дефекты и обеспечено прочное соединение наружного слоя с материалом сердцевины. Соединение смолы, содержащейся в наружных слоях, с материалом сердцевины происходит по различным механизмам. Ими могут являться адгезия/когезия или химическое связывание смолы с наружными слоями. Смола, которая до отверждения все еще обладает некоторой текучестью, также может дополнительно протекать в находящиеся на поверхности сердцевины из пеноматериала открытые поры и, таким образом, после отверждения также обеспечивается положительное соединение наружного слоя и материала сердцевины ("сцепление").

Как правило, чем выше температуры и давления, использующиеся во время отверждения наружных слоев, тем быстрее можно провести отверждение.

Слоистые композиционные материалы, описанные выше в настоящем изобретении, находят широкое применение при изготовлении лопастей ветровых электростанций и в катеростроении. Использующимися в этих областях материалы сердцевины в основном являются жесткие пеноматериалы, поскольку они обладают низкой плотностью. В частности, для этих целей используют пеноматериалы на основе ПВХ (поливинилхлорид) и ПЭТФ (полиэтилентерефталат). Их примерами являются AirexC70.55 (ПВХ), AirexT10.100 (ПЭТФ), выпускающиеся фирмой 3А Composites, GPET115 (ПЭТФ), выпускающийся фирмой GURIT, Divinicell Н, выпускающийся фирмой DIAB, или ArmaFORM (ПЭТФ), выпускающийся фирмой Armacell.

Важно отметить, что для обеспечения возможности изготовления компонентов необходимо, чтобы материалы обладали определенными прочностями на сжатие и температурами деформации при нагреве. Поскольку механическая прочность пеноматериалов, полученных одного и того же полимера-основы, уменьшается с уменьшением плотности, плотность можно уменьшать лишь до определенного нижнего предельного значения, которое зависят от использующегося для получения пеноматериала полимера-основы. В случае пеноматериалов на основе ПЭТФ это нижнее предельное значение примерно в два раза больше, чем в случае пеноматериалов на основе ПВХ. Поэтому пеноматериалы на основе ПВХ обладают явными преимуществами по сравнению с пеноматериалами из ПЭТФ. В отличие от этого, пеноматериалы из ПЭТФ обладают преимуществами по сравнению с пеноматериалами из ПВХ, такими как стоимость материалов сердцевины.

Другим фактором, влияющим на конечную массу компонента слоистого композиционного материала, является абсорбция смолы пеноматериалом. Абсорбция смолы означает втекание все еще жидкой смолы, содержащейся в наружных слоях, в находящиеся на поверхности открытые поры. Эта абсорбция смолы необходима для обеспечения положительного соединения и хорошей адгезии между наружными слоями и материалом сердцевины. Предпочтительно, если лишь минимальное количество смолы, необходимое для хорошего соединения, абсорбируется в самых верхних открытых порах пеноматериала, поскольку в противном случае, вследствие ее высокой плотности смола оказывает чрезмерное влияние на полную массу готовых компонентов.

Задача

Как описано выше, стандартными материалами сердцевины, использующимися для изготовления лопастей роторов ветровых электростанций и в катеростроении, являются жесткие пеноматериалы на основе ПВХ и ПЭТФ. Однако некоторые из этих жестких пеноматериалов обладают явными недостатками.

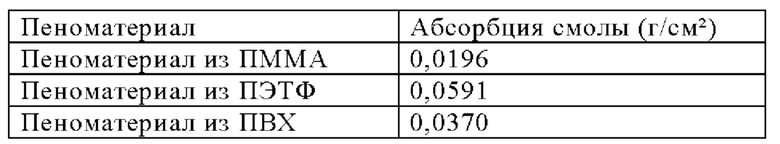

Одним недостатком обоих пеноматериалов является существенная абсорбция смолы. Это приводит к чрезмерно большому количеству смолы, абсорбированной пеноматериалом, это, с одной стороны, приводит к чрезмерно высокой стоимости использующейся смолы и, с другой стороны, увеличивает массу готового компонента.

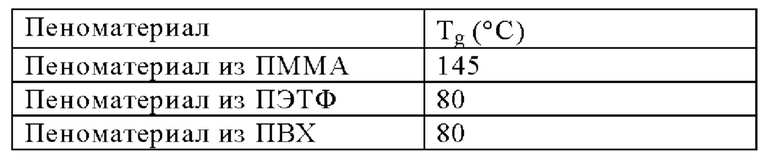

Другим недостатком пеноматериалов из ПЭТФ и ПВХ, предназначенных для этих случаев применения, является то, что температуры обработки при проведении способа получения слоистых композиционных материалов, ограничены равными примерно 80°С, поскольку при более высоких температурах существенно ухудшаются механические характеристики жестких пеноматериалов из ПЭТФ и ПВХ и больше невозможно обеспечить способ изготовления высококачественных изделий (деформация материала сердцевины).

Соответственно, задачей настоящего изобретения являлась разработка материала сердцевины, предназначенного для указанных выше случаев применения, который а) обладает сравнительно низкой абсорбцией смолы с целью уменьшения затрат и массы, и одновременно b) также обеспечивает возможность использования высоких температур проведения способа.

Решение

В настоящем изобретении задача решена путем разработки способа получения жестких пеноматериалов на основе полиметилметакрилата для слоистых элементов, предназначенных для применения для ветровых электростанций и в катеростроении, обладающих температурой стеклования Tg, определенной с помощью ДМТА (динамический механический термический анализ) в соответствии со стандартом ISO 6721-7 (опубл. август 2005 г.), равной выше 110°С, отличающегося тем, что содержащую вспенивающий агент полимерную композицию вспенивают и получают пеноматериал, обладающий средним размером пор, определенным в соответствии со стандартом ASTM D3576 (опубл. 2015 г.), находящимся в диапазоне от 50 до 300 мкм.

Согласно изобретению было обнаружено, что жесткие пеноматериалы на основе полиметилметакрилата (ПММА) соответствуют указанным выше требованиям и отличаются небольшой абсорбцией смолы и сравнительно высокими температурами обработки по сравнению с конкурентными системами, пеноматериалами из ПЭТФ и ПВХ. Особенно неожиданным оказалось то, что соединение с наружным слоем являлось очень хорошим несмотря на меньшую абсорбцию смолы пеноматериалами из ПММА.

Небольшая абсорбция смолы, определенная в соответствии с методикой ИПСВ (инфузионная пропитка смолой под вакуумом), составляющая менее 0,03 г/см2, отличает жесткие пеноматериалы, предлагаемые в настоящем изобретении, от конкурентных систем на основе ПЭТФ и ПВХ.

Настоящее изобретение относится к пеноматериалам на основе ПММА, обладающим общим объемом пор, определенным в соответствии со стандартом DIN EN ISO 1183 (опубл. апрель 2013 г.), находящимся в диапазоне 50-300 мкм, и плотность пеноматериала равна 30-500 кг/м3, предпочтительно менее 250 кг/м3.

В ЕР 3277748, например, описан подходящий способ получения пеноматериалов из ПММА, который включает получение пеноматериалов путем полимеризации, такой как, например, полимеризация в блоке, смеси мономеров, содержащий в основном ММА (метилметакрилат), и/или сиропа, состоящего только или в основном из ММА, и смеси мономеров, состоящей только или в основном из ММА, в присутствии зародышеобразующего агента и вспенивающего агента, который не является газообразным при условиях проведения полимеризации. Полученный таким образом блок из полностью полимеризованного ПММА, в который добавлен вспенивающий агент, затем вспенивают на второй стадии путем нагревания, при этом добавленный зародышеобразующий агент обеспечивает образование мелких и однородных ячеек.

Этот способ, в частности, отличается тем, что зародышеобразующий агент включает частицы оксида кремния, обладающие диаметром, равным от 4 до 1000 нм. Указанная композиция содержит от 0,01 до 2,0 мас. %, предпочтительно от 0,2 до 1,5 мас. % одного или большего количества инициаторов, от 2 до 20 мас. %, предпочтительно от 3 до 15 мас. % одного или большего количества вспенивающих агентов, от 0,2 до 10 мас. %, предпочтительно от 0,5 до 8 мас. % частиц оксида кремния, обладающих диаметром, равным от 4 до 1000 нм, предпочтительно от 5 до 500 нм, и от 70 до 97,79 мас. %, предпочтительно от 75 до 97,8 мас. % образующей полимер смеси, где указанная образующая полимер смесь содержит метилметакрилат (ММА) и/или повторяющиеся звенья ММА в количестве, составляющем не менее 75 мол. %, и он может содержаться в виде полимера и/или олигомера в количестве, составляющем от 0 до 80 мас. %, предпочтительно в количестве, составляющем от 0 до 50 мас. %. Эту композицию сначала полимеризуют при температуре, равной от 20 до 100°С, предпочтительно от 30 до 70°С, и затем вспенивают при температуре, равной от 130 до 250°С, предпочтительно от 150 до 230°С. В дополнение к указанным компонентам композиция может содержать вплоть до 27,79 мас. % других компонентов. Примерами этих других компонентов, в частности, являются другие полимерные компоненты, отличающиеся от содержащих ММА полимеров, УФ-стабилизаторы, наполнители и пигменты.

Предпочтительно, если частицами оксида кремния являются частицы SiO2. Однако стехиометрический состав этих частиц также может не составлять точно 1:2. В частности, отклонение состава этих очень мелких частиц от этого стехиометрического состава может достигать 30%. Также можно заменить вплоть до 20% ионов кремния на другие ионы металла, такого как, например, алюминий. Для задач настоящего изобретения единственным важным требованием является то, что стехиометрическое отношение кремний : кислород составляет от 0,7 до 1,3:2, и что в частице количество атомов кремния составляет не менее 80 мол. % в пересчете на количество не являющихся кислородом атомов. Однако также можно использовать другие зародышеобразующие агенты, такие как тальк, филлосиликаты, графены, графит оксид, Al2O3, частицы полимера, которые не смешиваются или не растворяются в смеси мономеров и т.п. Если размер пор находится в описанном диапазоне даже без использования зародышеобразующего агента, то зародышеобразующий агент можно не добавлять.

Образующая полимер смесь в дополнение к ММА может содержать вплоть до 25 мас. % других компонентов. Эти другие компоненты могут включать сополимеризующиеся с ММА мономеры, реагенты-переносчики цепи и/или сшивающие реагенты. ММА и сополимеризующиеся мономеры можно использовать полностью в виде мономеров. Образующая полимер композиция может содержать, в частности, вплоть до 0,5 мас. % сшивающего реагента и/или вплоть до 1,5 мас. % реагента-переносчика цепи.

Однако в более удобном для выполнения варианте осуществления настоящего изобретения вплоть до 80 мас. %, предпочтительно не более 50 мас. % ММА и сополимеризующихся мономеров может содержаться в виде полимера и/или олигомера. Преимуществом такого сиропа, состоящего из мономеров и полимеров/олигомеров, является то, что он обладает более высокой вязкостью, чем смесь чистых мономеров и, соответственно, при проведении полимеризации выделяется меньшее количество энергии.

Сополимеризующимися с ММА мономерами могут являться, в частности, акрилаты, такие как, в частности, метилакрилат, этилакрилат, пропилакрилат или н-бутилакрилат. Сополимеризация с акрилатами обеспечивает дополнительную стабильность пеноматериала при высоких температурах вспенивания, в частности, поскольку эти температуры вспенивания могут превышать температуру деструкции чистого ММА. Если не включают стабилизирующие сомономеры, то предпочтительной являются меньшая продолжительность вспенивания или, соответственно, более низкая температура вспенивания.

Другими примерами подходящих сомономеров являются (мет)акриловая кислота, метакрилаты, такие как этилметакрилат, пропилметакрилат, н-бутилметакрилат, трет-бутил(мет)акрилат, изопропил(мет)акрилат, изобутил(мет)акрилат, стирол, (мет)акриламид, N-алкил(мет)акриламид, содержащий в алкильной группе от 1 до 12 атомов углерода, гидроксиалкил(мет)акрилат, содержащий в алкильной группе от 1 до 4 атомов углерода, простой полиэфир(мет)акрилат, где простой полиэфир может обладать молекулярной массой, равной от 200 до 5000. Эти сомономеры также можно использовать в виде смеси двух или большего их количества. Если эти сомономеры включают н-бутил(мет)акрилат и/или н-пропил(мет)акрилат, то их суммарное количество в пересчете на полную массу содержащую их композиции может не превышать 3 мас. %. Если используют сшивающие реагенты, то ими предпочтительно являются ди-, три- или тетра(мет)акрилат, аллил(мет)акрилат, триаллилцианурат, триаллилизоцианурат или смесь, содержащая по меньшей мере два из этих сшивающих реагентов.

В контексте настоящего изобретения термин "(мет)акрилат" означает метакрилат, например, метилметакрилат, этилметакрилат и т.п., а также акрилат, например, метилакрилат, этилакрилат и т.п., и смеси этих двух соединений.

Если используют реагенты-переносчики цепи, то ими предпочтительно являются соединения, содержащие от 1 до 5 меркаптановых групп, γ-терпинен или смесь по меньшей мере двух из этих реагентов-переносчиков цепи. Особенно предпочтительно, если реагентом-переносчиком цепи является пентаэритриттетратиогликолят, 2-меркаптоэтанол, алкилмеркаптан, содержащий от 2 до 12 атомов углерода, тиогликолевая кислота, тиогликолят, γ-терпинен или смесь по меньшей мере двух из этих реагентов-переносчиков цепи.

Чрезвычайно важной особенностью настоящего изобретения является использование зародышеобразующих агентов в подвергающейся вспениванию композиции. Использование зародышеобразующих агентов при получении пеноматериалов из ПММА является новым по сравнению с предшествующим уровнем техники и обеспечивает такой неожиданный эффект, что получают пеноматериалы из ПММА, обладающие особенно небольшими и однородными, а также равномерно распределенными ячейками. Полученная таким образом мелкоячеистая структура является чрезвычайно важной для многих случаев применения. В случае применения для изоляции изолирующая способность пеноматериала обычно увеличивается с уменьшением размера ячеек при одинаковых плотности и содержащемся в ячейках газе. В случаях применения для изготовления легких конструкций, в которых внутренний слой из пеноматериала соприкасается с пропитанными смолой наружными слоями, абсорбция смолы внутренним слоем из пеноматериала должна быть минимальной для сохранения небольшой массы. Чем более мелкими ячейками обладает использующийся для этого пеноматериал с закрытыми ячейками, тем меньшее количество смолы может абсорбироваться.

Согласно изобретению неожиданно было обнаружено, что при использовании частиц оксида кремния можно получить существенно более мелкоячеистый пеноматериал, чем пеноматериал основанный на базовом составе без добавления зародышеобразующего агента. Использование, например, AEROSIL ОХ50 (выпускается фирмой EVONIK Industries AG) обеспечивает получение чрезвычайно мелкоячеистого пеноматериала. Кроме того, согласно изобретению неожиданно было обнаружено, что такой эффект не обеспечивается при использовании других потенциально зародышеобразующих добавок, таких как, например, порошкообразный тальк. Напротив, тальк обладает склонностью препятствовать протеканию вспенивания, любой полученный пенопласт является чрезвычайно неоднородным. Использование частиц Al2O3 (AEROXIDE ALU С, выпускаются фирмой EVONIK Industries AG) также не приводит к успеху, поскольку в этом случае вспенивание является невозможным. Таким образом, в настоящем изобретении показано, что просто включение любых частиц при проведении способа получения пеноматериала из ПММА не обеспечивает необходимую степень уменьшения размера ячеек, однако неожиданно оказалось, что изначально только частицы оксида кремния являются подходящими для этой цели.

Пеноматериалы из ПММА, полученные в соответствии с настоящим изобретением, дополнительно обладают неожиданно высокой прочностью и одновременно неожиданно низкой хрупкостью, и поэтому они могут найти применение, например, для изготовления легких конструкций. Кроме того, благодаря хорошим характеристикам материала можно исключить использование пластификаторов, например, обладающих сравнительно длинной цепью алкил(мет)акрилатов или фталатов, которые в соответствии с современными данными оказывают благоприятное воздействие на текучесть/вспениваемость, однако одновременно они оказывают неблагоприятное воздействие на механические характеристики, в частности, на прочность пеноматериала из ПММА.

Особенно подходящими вспенивающими агентами являются трет-бутанол, н-гептан, МТБЭ (метил-трет-бутиловый эфир), метилэтилкетон, спирт, содержащий от 1 до 4 атомов углерода, вода, метилаль, мочевина, изопропил(мет)акрилат и/или трет-бутил(мет)акрилат. Если используют изопропил(мет)акрилат и/или трет-бутил(мет)акрилат, то они одновременно являются компонентом указанной мономерной композиции и полностью или частично полимеризованы с образованием полимеров, полученных во время полимеризации. Затем в полимере образуются повторяющиеся звенья (мет)акриловой кислоты вследствие отщепления пропена и изобутена. В предпочтительном варианте осуществления также можно использовать полимеры, полученные с использованием большой доли этих мономеров или только этих мономеров. Путем использования таких полимеризующихся и/или полимеризованных сомономеров, которые выделяют вспенивающие агенты, можно получить, например, особенно мелкие и регулярные ячейки.

Наиболее подходящими вспенивающими агентами являются трет-бутил(мет)акрилат, изопропил(мет)акрилат, трет-бутанол, изопропанол, трет-бутилметиловый эфир и поли(трет-бутил(мет)акрилат).

Предпочтительно, если полимеризацию проводят в придающем форму сосуде, в частности, в виде полимеризации в камере между двумя пластинами, например, стеклянными пластинами. В самом простом случае можно использовать, например, прямоугольную ванну. Проведение полимеризации в такой ванне обеспечивает получение листа, толщина которого определена уровнем заполнения ванны/расстоянием между пластинами. Однако также можно использовать сосуды, обладающие более сложными формами. Предпочтительно, если полимеризацию проводят при температуре, находящейся в диапазоне от 30 до 70°С. В этом случае в дополнение к окислительно-восстановительным системам или УФ-инициаторам в качестве инициаторов можно использовать общеизвестные свободно радикальные инициаторы, например, пероксиды или азоинициаторы. В частности, при полимеризации, проводимой при температуре, равной ниже 40°С, используют эти окислительно-восстановительные системы и УФ-инициаторы. УФ-инициаторы инициируют путем обработки соответствующим УФ-излучением, тогда как окислительно-восстановительные инициаторы включают двухкомпонентные системы, которые инициируют путем смешивания двух компонентов и мономеров.

Затем в том же самом сосуде можно провести вспенивание, в этом случае увеличение объема возможно только в одном направлении, в сторону открытой стороны сосуда. Однако полимеризованный материал также можно вспенивать без использования закрытого пространства. Предпочтительно, если вспенивание проводят в сушильном шкафу. Альтернативно, вспенивание можно провести путем обработки ИК-излучением, в частности, излучением при длине волны, находящейся в диапазоне от 0,78 до 2,20 мкм, предпочтительно от 1,20 до 1,40 мкм. Другой альтернативой является вспенивание с использованием микроволнового излучения. Также можно использовать комбинацию различных методик, таких как обработка ИК-излучением, микроволновым излучением и/или нагревание в сушильном шкафу.

И вспенивание, и предшествующую полимеризацию можно провести с использованием множества стадий при разных температурах. Более позднее повышение температуры при проведении полимеризации может обеспечить дополнительное увеличение степени превращения и, таким образом, уменьшение содержания оставшегося мономера. Постадийное повышение температуры вспенивания при проведении вспенивания можно использовать для оказания влияния на распределение ячеек, размер ячеек и количество ячеек.

Способ необязательно также можно провести таким образом, что полимеризацию проводят лишь неполностью, в этом случае предпочтительно до обеспечения степени превращения, составляющей не менее 80%, и заключительную конечную стадию полимеризации проводит во время вспенивания. Такой способ обеспечивает то преимущество, что в начале процедуры вспенивания оставшиеся мономеры оказывают пластифицирующее воздействие и при этом в готовом пеноматериале не остается никакого пластифицирующего соединения. Таким образом, в таком варианте осуществления полимеризацию и вспенивание проводят частично одновременно при одной температуре вспенивания.

В дополнение к способу, предлагаемому в настоящем изобретении, настоящее изобретение также относится к пеноматериалам из ПММА, которые можно получить, например, таким способом. Такой пеноматериал из ПММА отличается тем, что жесткая часть этого пеноматериала содержит от 72 до 98 мас. % полимера, включающего не менее 75 мол. % повторяющихся звеньев ММА и от 0,2 до 12,5 мас. % частиц оксида кремния. Кроме того, пеноматериал обладает плотностью, определенной в соответствии со стандартом DIN EN ISO 1183, равной от 25 до 250 кг/м3, предпочтительно от 40 до 250 кг/м3, и средним размером ячеек, равным менее 500 мкм. Предпочтительно, если наибольший размер ячеек равен менее 500 мкм.

Размер ячеек определяют с использованием стандартного образца в соответствии со стандартом ASTM D 3576, в который внесены следующие изменения: Во-первых исследуют поверхность не отрезанной ножом части пеноматериала из ПММА, а отломанного края. Кроме того, вследствие сравнительно небольшого размера ячеек анализ проводят не с помощью оптического микроскопа, а с помощью сканирующего электронного микроскопа. Однако расчет размера ячеек на основании полученных изображений проводят в соответствии со стандартом.

Предпочтение отдается, в частности, пеноматериалам из ПММА, в которых полимер получен из ММА, инициатора, одного или большего количества сшивающих реагентов, выбранных из числа следующих: ди-, три- или тетра(мет)акрилаты, аллил(мет)акрилат, триаллилцианурат и/или триаллилизоцианурат, и одного или большего количества регентов-переносчиков цепи.

Пеноматериалы на основе ПММА отличаются абсорбцией смолы, определенной в соответствии с методикой ИПСВ, составляющей от 0,01 до 0,03 г/см2, предпочтительно от 0,02 г/см2, в отличие от типичных пеноматериалов из ПЭТФ и ПВХ, для которых абсорбция пеноматериалом находится в диапазоне 0,03-0,06 г/см2.

Одновременно с этим адгезия наружного слоя является превосходной. Это является неожиданным, поскольку не предполагали, что сравнительно небольшие ячейки и являющееся результатом этого потенциально худшее "сцепление" пеноматериала и отвержденной смолы обеспечат хорошую адгезию наружного слоя.

Согласно изобретению также было обнаружено, что пеноматериалы на основе ПММА обладают более высокой температурой стеклования, чем пеноматериалы из ПВХ и ПЭТФ. Температура стеклования пеноматериалов на основе ПММА, определенная с помощью ДМТА в соответствии со стандартом ISO 6721-7, равна не ниже 110°С, предпочтительно не ниже 130°С. Это, в свою очередь, обеспечивает возможность использования более высоких температур во время процедуры отверждения, в результате этого можно уменьшить продолжительность проведения способа и, таким образом, сделать его более экономически эффективным. Согласно изобретению было обнаружено, что отверждение смолы при получении слоистых элементов можно провести при температурах, равных выше 110°С, предпочтительно выше 120°С. Это является невозможным в случае обычных пеноматериалов, поскольку при этих температурах уже происходит разложение и/или размягчение.

Отверждение смолы при получении слоистых элементов, проводимое при температурах, равных > 110°С, проводят путем нагревания или облучения формы.

Отверждение смолы можно провести в электрически нагреваемой форме или в форме, через которую пропускают текучую среду (например, пар).

Отверждение смолы путем облучения проводят путем обработки ИК-излучением или микроволновым излучением.

Кроме того, слоистые элементы, предлагаемые в настоящем изобретении, можно получить при повышенном давлении. В этом случае используют процедуры прессования или процедуры с использованием автоклава. Они включают помещение слоя тканого материала в форму, нанесение внутреннего слоя из пеноматериала и нанесение другого слоя тканого материала. В зависимости от типа способа обеспечивают давление, равное ≥1 бар, или вакуум и инжектируют/отсасывают смолу.

Жесткие пеноматериалы на основе полиметилметакрилата можно применять в слоистых материалах, в случае которых особые требования предъявляются к массе. Уменьшенная абсорбция смолы обеспечивает уменьшенную массу и, соответственно, полученные таким образом слоистые материалы являются особенно подходящими для применения в случаях, в которых необходима хорошая адгезия композиционного материала и одновременно небольшая масса. Это дополнительно обеспечивает уменьшение стоимости при потреблении использующихся смол. Кроме того, более высокие температуры деформации исследованных пеноматериалов из ПММА при нагреве обеспечивают возможность использования более высоких температур обработки и, таким образом, экономию времени при проведении способа.

Жесткие пеноматериалы на основе полиметилметакрилата являются подходящими для применения в качестве атмосферостойких изоляционных материалов, материала сердцевины для слоистых композиционных материалов, для изготовления легких конструкций, в качестве упаковочного материала, в качестве поглотителей энергии в аварийно-спасательном оборудовании, для изготовления архитектурных конструкционных элементов, в качестве светорассеивателей в осветительной аппаратуре, для изготовления мебели, в катеростроении, для изготовления транспортных средств, в авиационно-космической промышленности или для изготовления моделей, в частности, в качестве материала сердцевины для изготовления лопастей ветровых электростанций.

Типичные варианты осуществления

Абсорбция смолы

Использовавшиеся материалы:

Пеноматериал из ПВХ: Airex С70.55, выпускающийся фирмой 3А Composites, Steinhausen ZG (Switzerland),

Пеноматериал из ПЭТФ: Airex Т10.100, выпускающийся фирмой 3А Composites, Steinhausen ZG (Switzerland),

Пеноматериал из ПММА: ROHACRYL55, выпускающийся фирмой Evonik Resource Efficiency GmbH, Germany.

Абсорбцию смолы материалами сердцевины необходимо определять экспериментально по методике ИПСВ (инфузионная пропитка смолой под вакуумом). Минимальные размеры листов образцов устанавливали равными 300×300 мм.

До инфузии точность определения размеров образцов и масс образцов устанавливали равной ± 0,01 мм и ± 0,01 г для определения плотности образца и начальной массы. Поскольку вязкость смолы существенно зависит от температуры, экспериментальную установку нагревали до 30°С для обеспечения постоянных условий. Герметичность экспериментальной установки проверяли путем испытания на вакуум, при этом входные и выходные отверстия для смолы открывали и через 30 мин определяли потери вакуума.

Кроме того, компоненты смолы необходимо дегазировать. Это проводили путем вакуумирования смолы и отвердителя при -0,8 бар и 40°С в течение 60 мин. Перед смешиванием обоих компонентов их необходимо охладить до комнатной температуры для обеспечения протекания реакции в регулируемом режиме. Затем проводили второе вакуумирование содержащей смолу системы при -0,8 бар и 40°С в течение 10 мин. После испытания экспериментальной установки на вакуум можно проводить инфузию смолы. Необходимо поддерживать вакуум до обеспечения отверждения смолы. После завершения инфузии содержащую смолу систему необходимо отверждать при 30°С в течение не менее 18 ч.

В заключение, кромки обрезали под прямым углом и внешние слои удаляли. Разность начальной массы сухого вспененного листа и массы вспененного листа, в который инжектирована смола, дает абсорбцию смолы.

Полученные значения абсорбции смолы приведены в представленной ниже таблице:

Адгезия наружного слоя

В соответствии со стандартным испытанием на отслаивание с использованием барабана (DIN 53295) слоистый лист с содержащим выступающую часть наружным слоем закрепляли в известной экспериментальной установке. С помощью зажима выступающую часть наружного слоя захватывали и отслаивали от материала сердцевины при постоянной скорости прибора. Определяли необходимое для этого усилие. Это дает информацию об адгезии наружного слоя.

Проводимые исследования приводили к разрушению вспененного пеноматериала. Тот факт, что наблюдали когезионное разрушение, а не адгезионное разрушение (разделение внутреннего слоя и наружного слоя по клеевому слою (слою смолы)), указывает на хорошую адгезию наружного слоя.

Это указывает на достаточную адгезию между наружным слоем и сердцевиной - пеноматериалом из ПММА.

Адгезию наружного слоя также можно определить по другой методике исследования.

Испытание на плоскостное растяжение (ASTM С297) проводили с использованием исследуемых образцов размером 50×50 мм. Исследуемый образец состоял из сердцевины - пеноматериала и наружного слоя, нанесенного на верхнюю поверхность и нижнюю поверхность. Исследуемый образец закрепляли в аппарате для растяжения. Верхний зажим перемещали при постоянной скорости растяжения.

В проведенных исследованиях перемещение зажима продолжали до разрушения сердцевины. Не наблюдали отделение наружного слоя от материала сердцевины по слою смолы.

Это указывает на достаточную адгезию наружного слоя.

Определение температуры стеклования для оценки температуры деформации при нагреве

Значения Tg определяли с помощью ДМТА в соответствии со стандартом ISO 6721-7. Получены приведенные ниже значения:

Отверждение при повышенной температуре

Во внутренний слой из пеноматериала, снабженный наружными слоями, впрыскивали эпоксидную смолу. Материал нагревали в герметизированной форме при 110°С. При повышенной температуре сшивка происходит быстрее.

Получены сравнительно небольшие продолжительности проведения цикла. В сравнительных исследованиях, проводимых при комнатной температуре, продолжительность отверждения составляла более 24 ч. При температуре, равной 110°С продолжительность процедуры отверждения можно было сократить до 20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНИВАНИЕ СОДЕРЖАЩИХ ВСПЕНИВАЮЩИЙ АГЕНТ ПОЛИМЕРОВ ПУТЕМ ПРИМЕНЕНИЯ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2019 |

|

RU2809086C2 |

| ПОЛУЧЕНИЕ МЕЛКОПОРИСТЫХ ПЕНОМАТЕРИАЛОВ НА ОСНОВЕ PMMA С ИСПОЛЬЗОВАНИЕМ ЗАРОДЫШЕОБРАЗОВАТЕЛЕЙ | 2016 |

|

RU2715527C2 |

| УЛУЧШЕНИЕ СВОЙСТВ ПЕНОПОЛИМЕТИЛМЕТАКРИЛАТОВ ПУТЕМ ПРИМЕНЕНИЯ МЕТАКРИЛАМИДОВ | 2017 |

|

RU2741814C2 |

| НОВЫЙ СПОСОБ ВСПЕНИВАНИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛОВ | 2019 |

|

RU2788585C1 |

| СПОСОБ ВСПЕНИВАНИЯ В ФОРМЕ С ИСПОЛЬЗОВАНИЕМ ВСПЕНИВАЕМОЙ СРЕДЫ И ПОКРЫВАЮЩИХ СЛОЕВ И ПОЛУЧАЕМОЕ В РЕЗУЛЬТАТЕ ЭТОГО ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПЛАСТИКА | 2011 |

|

RU2575032C2 |

| ПОЛУЧЕНИЕ ПЕНОМАТЕРИАЛА НА ОСНОВЕ PMMA С ПРИМЕНЕНИЕМ СШИВАЮЩИХ СРЕДСТВ, РЕГУЛЯТОРОВ И ПОРООБРАЗУЮЩИХ СРЕДСТВ | 2016 |

|

RU2715171C2 |

| УСТОЙЧИВЫЕ К ВЫСОКИМ ТЕМПЕРАТУРАМ ПЕНОМАТЕРИАЛЫ | 2011 |

|

RU2578713C9 |

| ПОЛИФУНКЦИОНАЛЬНЫЕ СПИРТЫ В КАЧЕСТВЕ СШИВАЮЩИХ СРЕДСТВ В PMI-ПЕНОМАТЕРИАЛАХ | 2016 |

|

RU2736093C2 |

| ФИБРИЛЛИРОВАННЫЙ ПЕНОПОЛИОЛЕФИН | 2007 |

|

RU2418823C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

Изобретение относится к жестким пеноматериалам на основе полиметилметакрилата. Предложено применение жестких пеноматериалов на основе полиметилметакрилата в качестве материала сердцевины в слоистых элементах. Высокая прочность и одновременно низкая хрупкость указанных пеноматериалов обеспечивает широкое применение слоистых материалов с такой сердцевиной - при изготовлении лопастей роторов ветровых электростанций или в катеростроении, для изготовления легких конструкций, упаковочного материала, поглотителей энергии в аварийно-спасательном оборудовании, для изготовления архитектурных конструкционных элементов, в качестве светорассеивателей в осветительной аппаратуре, для изготовления мебели, для изготовления транспортных средств, в авиационно-космической промышленности или для изготовления моделей. 2 табл.

Применение жестких пеноматериалов на основе полиметилметакрилата для слоистых элементов, обладающих температурой стеклования Tg, определенной с помощью ДМТА в соответствии со стандартом ISO 6721-7, равной выше 110°C, обладающих средним размером пор, определенным в соответствии со стандартом ASTM D3576, находящимся в диапазоне от 50 до 300 мкм, и абсорбцией смолы пеноматериалом, определенной в соответствии с методикой ИПСВ, составляющей от 0,01 до 0,03 г/см2, причем пеноматериал применяют в качестве материала сердцевины для изготовления лопастей роторов ветровых электростанций или в катеростроении, для изготовления легких конструкций, в качестве упаковочного материала, в качестве поглотителей энергии в аварийно-спасательном оборудовании, для изготовления архитектурных конструкционных элементов, в качестве светорассеивателей в осветительной аппаратуре, для изготовления мебели, для изготовления транспортных средств, в авиационно-космической промышленности или для изготовления моделей.

| EP 3277748 A1, 07.02.2018 | |||

| RU 2017128763 С1, 11.02.2019 | |||

| СПОСОБ ВСПЕНИВАНИЯ В ФОРМЕ С ИСПОЛЬЗОВАНИЕМ ВСПЕНИВАЕМОЙ СРЕДЫ И ПОКРЫВАЮЩИХ СЛОЕВ И ПОЛУЧАЕМОЕ В РЕЗУЛЬТАТЕ ЭТОГО ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПЛАСТИКА | 2011 |

|

RU2575032C2 |

| US 20190211124 A1, 11.07.2019 | |||

| KR 101928236 B1, 11.12.2018. | |||

Авторы

Даты

2025-04-02—Публикация

2020-06-24—Подача