Область техники, к которой относится изобретение

Изобретение относится к способу пайки алюминиевых микроканальных теплообменников. Изобретение может быть использовано при изготовлении алюминиевых изделий, например, при изготовлении алюминиевых изделий с цельнотянутыми микроканальными трубками, в частности, при изготовлении микроканальных конденсаторов и испарителей, а также радиаторов и различных теплообменников, в том числе для авиационной техники.

Уровень техники

Паяные соединения алюминия и его сплавов хорошо работают при тепловых и динамических нагрузках. Это объясняется тем, что в паяных изделиях отсутствуют концентраторы напряжения в связи с образованием главной галтели в месте соединения деталей. При эксплуатации паяных изделий из алюминия и его сплавов в условиях сложного нагружения, например в условиях полета летательного аппарата, предъявляют высокие требования к качеству паяных соединений.

Известен способ соединения пайкой деталей из алюминия (патент RU №2553146, МПК В23К 1/00, В23К 1/19, В23К 103/10, Опубликовано: 10.06.2015 Бюл. №16), включающий предварительную их подготовку, сборку, нанесение паяльной пасты и пайку, отличающийся тем, что предварительную подготовку деталей из алюминия осуществляют путем нанесения гальванического покрытия из никеля, меди и олово-цинка, паяльную пасту наносят по периметру деталей, нагревают их до температуры 120-160°С, а пайку производят воздухом, нагретым до температуры 300-350°С, после чего охлажденные детали промывают от остатков флюса.

Недостатком данного способа является то, что всегда предусмотрена рабочая операция по нанесению припоя, как, например, никеля, меди и олово-цинка, что увеличивает трудоемкость процесса. Кроме того, при применении медного припоя, силы физического сцепления медного покрытия с подложкой оказываются недостаточно прочными при механических воздействиях на паяемое соединение и могут привести к появлению в нем дефектов. Мягкие припои на основе олова, цинка или свинца при пайке алюминиевых сплавов дают недостаточно устойчивые в коррозионном отношении паяные соединения, их нельзя применять для пайки ответственных алюминиевых деталей.

Известно изобретение, способ безфлюсовой пайки алюминиевых изделий, преимущественно пластинчато-ребристых теплообменников (патент RU №2124971, МПК В23К 1/012, В23К 103/10, опубликовано: 20.01.1999), включающий сборку деталей изделия с размещением в зоне пайки припоя на основе силумина, загрузку изделия с твердым не распыляемым геттером в камеру печи, многократное вакуумирование камеры с последующим заполнением после каждого вакуумирования инертным газом с точкой росы не выше 90°С с содержанием кислорода не более 5 ⋅ 10-5% об., нагрев изделия до температуры пайки инертным газом, циркуляцию и повышение температуры которого обеспечивают аэродинамическими нагревателями, встроенными в камеру печи, и последующее охлаждение, отличающийся тем, что нагрев изделия и геттера ведут одновременно, после нагрева до 300-320°С дегазируют изделие и геттер в вакууме (1-9) ⋅ 10-2 Па в течение 1-10 ч, после нагрева до 500-520°С дегазируют изделия и геттер в вакууме (1-9) ⋅ 10-1 Па в течение 1-3 ч, а охлаждение изделия до 400-450°С ведут в статической атмосфере инертного газа.

Недостатком аналога является достаточно длительный цикл пайки, длительное по времени и трудоемкое вакуумирование камеры, а также сильная деформация тонкостенных изделий.

В качестве прототипа выбран способ пайки теплообменника, изготовленного из алюминиевых сплавов, (патент RU №2569856, МПК В23К 1/19, В23К 101/14, В23К 103/10, опубликовано: 27.11.2015 Бюл. №33), включающий нанесение покрытий, служащих припоем, сборку и пайку, при этом на детали теплообменника в виде пластин и гофр наносят химическое никелевое покрытие, затем на пластины наносят гальваническое покрытие оловом толщиной 25-30 мкм, а на гофры-гальваническое покрытие медью толщиной 12-15 мкм, далее осуществляют сборку пластин и гофр с их чередованием, поджатие собранного пакета со стороны пластин и проводят пайку в вакууме при 10-2 мм рт.ст. и температуре 290-300°С, при этом выдержка при указанной температуре составляет 5-7 мин, а скорость нагрева и охлаждения-10-15°С в минуту.

Недостатком прототипа является наличие в паяном шве металлов, не относящиеся к алюминиевым сплавам, что негативно сказывается на однородности и качестве паяного шва. При повышенных вибрационных нагрузках наличие дефектов паяных соединений может привести к разрушению изделия. Необходимость периодической очистки стенок камеры печи, экранов, нагревательных элементов и вакуумной системы от примененных при пайке многокомпонентных припоев, также является недостатком прототипа и ведет к увеличению трудоемкости.

Раскрытие сущности изобретения

Задачей изобретения является получение качественных паяных соединений за счет изменения термического цикла пайки и снижения трудоемкости процесса.

Технический результат заявленного изобретения заключается в получении качественного паяного соединения деталей из алюминиевых сплавов и сокращение трудоемкости.

Поставленная задача решается благодаря тому, способ пайки микроканального теплообменника, изготовленного из алюминиевых сплавов, плакированных силумином, включающий сборку деталей теплообменника, нанесение флюса, паяльной пасты и осуществление пайки, отличающийся тем, что сборку деталей теплообменника производят в жестко фиксирующем их технологическом приспособлении, затем производят термическое обезжиривание деталей теплообменника в печи камерного типа до температуры поверхности деталей не более 270°С и длительностью не более 10 минут, после чего наносят флюс и паяльную пасту и проводят их сушку до температуры поверхности деталей не более 270°С с длительностью до 30 минут, осуществляют предварительный нагрев контейнера для пайки на режимах пайки с подачей в контейнер инертного газа, по достижении температуры внутри контейнера не более 620°С контейнер выдерживают в печи 30 минут и охлаждают, после чего собранный теплообменник помещают в упомянутый контейнер, который герметизируют и заполняют инертным газом, и осуществляют пайку в печи, предварительно нагретой до температуры от 730°С до 740°С, с момента достижения температуры поверхности теплообменника 570°С отмечают время начала пайки при температуре поверхности теплообменника 610°С-612°С извлекают контейнер с теплообменником из печи и при достижении температуры 570°С отмечают окончание пайки, причем длительность пайки составляет не более 4,5 минут, при охлаждении поверхности микроканального теплообменника до 300°С прекращают подачу инертного газа и осуществляют охлаждение контейнера.

Указанный выше технический результат обеспечивается однородностью элементов образующегося припоя. Появление последнего связано с контактно-реакционным плавлением химических элементов при их сближении путем поджатия микроканальных трубок к гофре с помощью специального приспособления. В качестве элементов, образующих припой, были выбраны припои на основе силумина3 имеющие температуру плавления на 60-80°С ниже, чем у основного материала. Припои на основе силумина устойчивы к коррозии, достаточно прочны и износостойки, также характеризуются малой усадкой, значительной жидкотекучестью и простотой сваривания.

Применение инертного газа предотвращает окисление металлов в процессе пайки, что улучшает качество паяных соединений, исключается образование оксидных (окисных) пленок в паяном шве. Также применение инертного газа в печи камерного типа, подразумевает создание контролируемой атмосферы, благодаря чему удается добиться требуемых прочностных характеристик теплообменника.

В свою очередь применение флюса типа Nocolok позволяет создать более прочное паяное соединение, обеспечить коррозионную стойкость спаянного теплообменника и, в первую очередь, способствовать разрушению оксидной пленки на поверхностях спаиваемых алюминиевых деталей, исключается образование окисных пленок в паяном шве, что улучшает качество паяных соединений.

Пайка (спекание) алюминиевых деталей осуществляется в печи за счет расплавления припоя в присутствии флюса. При нагревании расплавляется флюс, при этом флюс обеспечивает растворение оксидных пленок на поверхности алюминия и равномерное растекание расплавленного припоя по поверхности соединения деталей. Таким образом, создается достаточно широкая относительно толщины ребра зона металлического соединения материала гофры и материала микроканальных труб.

Существенным преимуществом заявляемого способа также является использование при пайке микроканального теплообменника в среде инертного газа одной печи камерного типа с применением одного контейнера для пайки, уменьшения производственных площадей, снижения количества оборудования что обеспечивает, снижение трудоемкости процесса. Данные преимущества особенно важно при единичном и мелкосерийном производстве.

Данный способ включает:

- сборку микроканального теплообменника из деталей, изготовленных из алюминиевых плакированных материалов. Собранный микроканальный теплообменник фиксируется в специальном приспособлении, обеспечивающем жесткую фиксацию деталей при технологическом цикле подготовки к пайке и при проведении пайки;

- термическое обезжиривание. В печи камерного типа проводится прогрев микроканального теплообменника до температуры не более 270°С и длительностью не более 10 минут, при этом обеспечивается испарение с поверхности деталей теплообменника термоиспаряемой смазки, применяемой при изготовлении деталей;

- нанесение флюса на микроканальный теплообменник и нанесение на места соединений специальной паяльной пасты. На все наружные поверхности прогретого микроканального теплообменника наносится водный 20% раствор флюса, на соединения боковин и коллекторов наносится специальная паяльная паста. В печи камерного типа проводится сушка микроканального теплообменника до полного удаления влаги при температуре поверхности теплообменника не более 270°С и длительностью не более 30 минут;

- нагрев контейнера в печи камерного типа, предварительно нагретой до температуры от 730°С до 740°С, с подачей в контейнер инертного газа с расходом 14±2 л/мин, по достижении температуры внутри контейнера не более 620°С контейнер выдерживают в печи 30 минут с целью исключения попадания в зону пайки микроканального теплообменника возможных летучих веществ, выделяемых из материалов конструкции контейнера при нагреве;

- установку микроканального теплообменника в контейнер для пайки, внутреннюю полость контейнера заполняют инертным газом до полного удаления воздуха (кислорода) из зоны пайки, крышку герметизируют. На поверхности теплообменника закрепляют термопары для контроля температуры поверхности теплообменника;

- пайку микроканального теплообменника в печи камерного типа, предварительно нагретой до температуры от 730°С до 740°С, в среде инертного газа с расходом 14±2 л/мин, загружают контейнер с теплообменником и снижают расход инертного газа до 10±2 л/мин при достижении температуры поверхности микроканального теплообменника 570°С отмечается время начала пайки, при температуре поверхности теплообменника 610°С-612°С, контейнер извлекается из печи и охлаждается, при достижении температуры поверхности микроканального теплообменника 570°С отмечается время окончания пайки. Изменение температуры поверхности микроканального теплообменника, установленного в контейнер, в пределах 570°С-612°С-570°С определяет цикл пайки и длительность данного цикла составляет не более 4,5 минут;

- охлаждение контейнера на воздухе, при этом в контейнер продолжает подаваться инертный газ с расходом 14±2 л/мин, при снижении температуры контейнера до 300°С прекращают подачу инертного газа. Извлечение спаянного микроканального теплообменника из контейнера производят при достижении температуры поверхности микроканального теплообменника 150°С.

Выбранные диапазоны параметров настоящего изобретения обусловлены следующими обстоятельствами.

Нагрев печи камерного типа до температуры от 300°С до 350°С для проведения термического обезжиривания и удаления влаги после флюсования и нанесения паяльной пасты обеспечивает оптимальный по времени нагрев поверхности деталей теплообменника до температуры не выше 270°С, время выдержки при этом является достаточным для испарения смазки (10 минут) и удаления влаги с поверхности деталей теплообменника (30 минут).

Предварительный нагрев печи до температуры от 730°С до 740°С для нагрева контейнера и проведения пайки задает оптимальную скорость повышения температуры контейнера и поверхности микроканального теплообменника на режимах пайки.

Выбор температуры пайки связан с необходимостью расплава припоя, или, точнее, зоны пайки деталей плакированных силумином и участки соединения деталей с нанесенной паяльной пастой, а также - необходимостью обеспечения приемлемой жидкотекучести расплава (при высокой жидкотекучести, или низкой вязкости расплава, может произойти его вытекание из зоны пайки). Нижний предел температурного диапазона пайки обусловлен температурой низкоплавкой эвтектики в системе Al-Si, равной 577-585°С (И.В. Гаврилин, В.А. Кечин, В.И. Колтышев, Получение литейных силуминов с использованием пылевидного кремния и металлоотходов // Монография.-2003.- С.13.), с учетом пределов доверительных отклонений температуры термопары печи и термопары на поверхности паяемого теплообменника.

Расход инертного газа при заполнении контейнера для пайки (продувке) подобран с учетом достаточности чистоты получаемой атмосферы. При этом снижение расхода инертного газа до 10±2 л/мин на режимах пайки исключает нарушение герметизации контейнера для пайки.

Краткое описание чертежей

Преимущества и особенности изобретения поясняются конкретными примерами его выполнения со ссылками на прилагаемые чертежи.

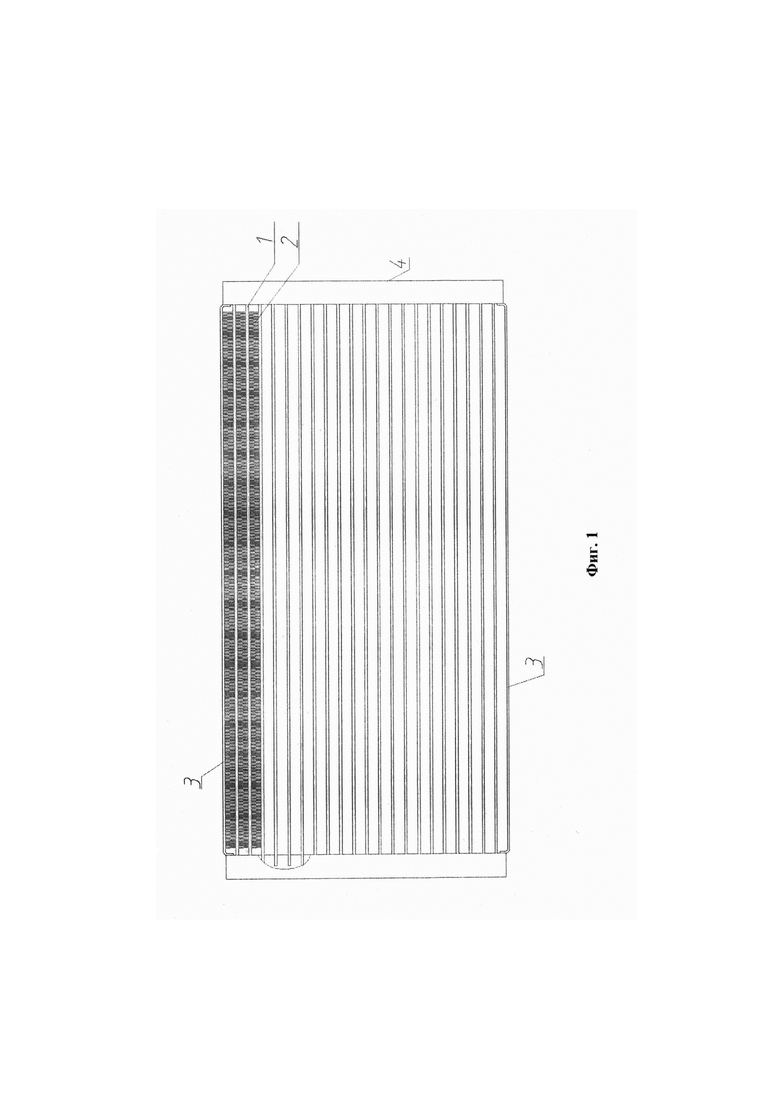

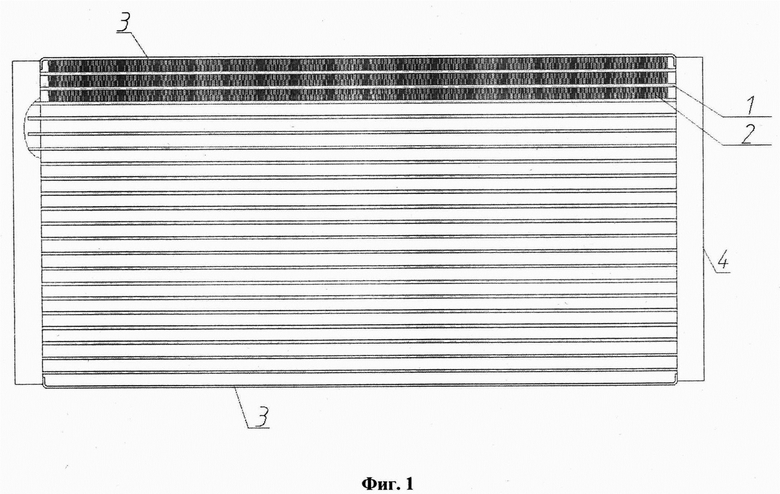

На чертеже фиг. 1 представлен общий вид паяного микроканального теплообменника, где микроканальная трубка (1), гофра (2), боковина (3) и коллектор (4). Гофры (2) и коллекторы (4) изготовлены из алюминиевых плакированных материалов. Микроканальные трубки (1) и боковины (3) изготовлены из алюминиевых сплавов. Все детали собирают в микроканальный теплообменник. К коллектору (4) припаяны микроканальные трубки (1) и боковины (3), к микроканальным трубкам (1) и боковинам (3)-гофры (2). Сборку микроканального теплообменника необходимо проводить в специальном технологическом приспособлении для пайки. При этом технологическое приспособление должно обеспечивать жесткую фиксацию деталей под сборку с коллектором.

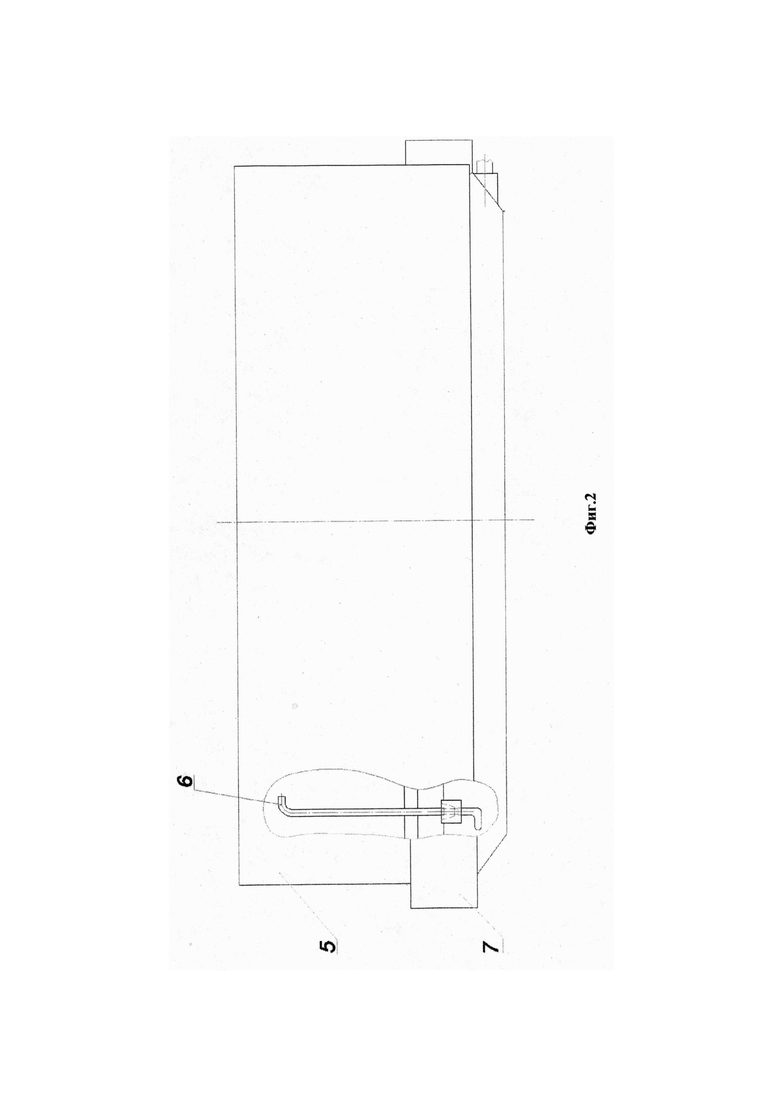

На чертеже фиг. 2 представлен общий вид контейнера для пайки, состоящий из: крышки (5) обеспечивающую герметизацию контейнера, трубки (6) предназначенной для подачи инертного газа, поддона (7). Контейнер состоит из поддона (7) и крышки (5).

Осуществление изобретения

Микроканальные трубки и боковины, изготовлены из алюминиевого сплава АМц. Коллекторы и гофры изготовлены из алюминиевого сплава АМц, плакированного силумином. Перед сборкой детали микроканального теплообменника не проходят процесс химического обезжиривания, т.к. при изготовлении деталей применяется специальная термоиспаряемая смазка. Сборка теплообменника производится в специальном приспособлении для сборки. Технологическое приспособление для сборки должно обеспечивать жесткую фиксацию деталей под сборку с коллектором. Поджатие деталей собранного теплообменника (заневоливание) осуществляется в данном приспособлении пружинами для выбора зазоров между микроканальными трубками, гофрами и боковинами, а также для исключения смещения деталей при перемещении собранного теплообменника. Собранный микроканальный теплообменник в заневоленном виде (вместе с пружинами) устанавливается на подставку для пайки, на которой производится сам процесс пайки.

Собранный теплообменник перед пайкой должен пройти цикл термического обезжиривания. Теплообменник на подставке устанавливают в поддон контейнера, на поверхности теплообменника закрепляют термопары для контроля температуры поверхности теплообменника, помещают в печь камерного типа предварительно нагретую до температуры от 300°С до 350°С. При нагреве температура поверхности теплообменника не должна превышать 270°С. По достижении необходимой температуры время выдержки в печи 10 минут. При этом обеспечивается испарение с поверхностей деталей теплообменника термоиспаряемой смазки, используемой при изготовлении деталей и служащей в качестве консервации деталей теплообменника. Смазка испаряется при температуре от 220°С до 250°С.

После термического обезжиривания теплообменник на подставке устанавливают в ванну для флюсования и наносят при помощи распылителя или кисти на все поверхности теплообменника 20% водный раствор флюса типа Nocolok. Излишки флюса удаляют обдувкой сжатым воздухом. После флюсования на соединения боковин и коллекторов наносят при помощи кисти или шпателя пастообразный припой типа Paste Xyper Brase 190РА.

С целью удаления влаги теплообменник на подставке устанавливают в поддон контейнера, на поверхности теплообменника закрепляют термопары для контроля температуры поверхности теплообменника, помещают в печь камерного типа предварительно нагретую до температуры от 300°С до 350°С. При нагреве температура поверхности теплообменника не должна превышать 270°С. По достижении необходимой температуры время выдержки в печи 20-30 минут. Все поверхности теплообменника должны быть покрыты флюсом, не должно быть не покрытых участков поверхностей. Не покрытые флюсом участки означают, что на данном участке имеется масляная пленка. Для устранения данного дефекта необходимо повторно нанести флюс на непокрытые участки и просушить.

Затем в печи камерного типа проводится нагрев контейнера (фиг. 2) на режимах пайки с целью исключения попадания в зону пайки микроканального теплообменника возможных летучих веществ, выделяемых из материалов конструкции контейнера при нагреве. Для этого необходимо в поддон контейнера установить вертикальную трубку для выхода воздуха и излишек инертного газа (в данном примере используется аргон), поддон контейнера накрыть крышкой, соединение поддона с крышкой герметизировать кварцевым песком. Подать в контейнер инертный газ через трубку, обеспечивающую подачу газа. Так как газообразный аргон тяжелее воздуха, инертный газ должен подаваться снизу контейнера с целью выдавливания воздуха через вертикальную трубку. В случае применения азота, газ должен подаваться сверху контейнера (через вертикальную трубку) с целью выдавливания воздуха через нижнюю трубку. Инертный газ подавать с расходом 14±2 л/мин. При заполнении контейнера инертный газ начнет выходить через трубку отвода воздуха. Контейнер для пайки, заполненный инертным газом помещают в печь камерного типа предварительно нагретую до температуры от 730°С до 740°С, снижают расход инертного газа до 10±2 л/мин. По достижении температуры внутри контейнера от 610°С до 620°С контейнер извлекают из печи. При охлаждении контейнера до температуры от 250°С до 300°С прекращают подачу инертного газа. При охлаждении контейнера до температуры не более 150°С снимают крышку и устанавливают теплообменник на подставке в поддон контейнера, на поверхности теплообменника закрепляют термопары для контроля температуры поверхности теплообменника. Поддон контейнера накрывают крышкой, соединение поддона контейнера с крышкой герметизируют кварцевым песком. Подают в контейнер инертный газ через трубку, обеспечивающую подачу инертного газа. Инертный газ подают с расходом 14±2 л/мин. При заполнении контейнера инертный газ начнет выходить через трубку отвода воздуха.

Затем контейнер для пайки с микроканальным теплообменником загружают в печь камерного типа предварительно нагретую до температуры от 730°С до 740°С, снижают расход инертного газа до 10±2 л/мин. По достижении температуры 570°С засекают время начала пайки. При температуре поверхности теплообменника от 610°С до 612°С извлекают контейнер из печи, продолжая контролировать температуру поверхности теплообменника и время пайки, увеличивают расход инертного газа до 14±2 л/мин.

По достижении температуры поверхности теплообменника 570°С засекают время окончания пайки. Суммарное время цикла пайки от начала до конца пайки не должно превышать 4,5 минуты.

При охлаждении микроканального теплообменника до температуры не более 300°С прекращают подачу инертного газа. При охлаждении теплообменника до температуры не более 150°С снимают крышку контейнера, отсоединяют термопары, извлекают из поддона контейнера спаянный микроканальный теплообменник на подставке, снимают технологические пружины и проводят визуальный контроль качества пайки микроканального теплообменника, проводят испытания на прочность и герметичность.

В соответствии с настоящим изобретением были изготовлены несколько опытных образцов микроканального теплообменника. Опытные образцы микроканального теплообменника прошли испытания на прочность и герметичность. Визуальное исследование полученных соединений показало, что швы плотные без пор, раковин и непропаев. Дальнейшие испытания на воздействие вибрации и повторные испытания на герметичность образцов подтвердили требуемое качество паяного соединения деталей из алюминиевых сплавов.

Промышленная применимость

Изобретение предназначено для изготовления алюминиевых изделий с цельнотянутыми микроканальными трубками, в том числе для авиационной техники.

Все технические средства, применение которых предусмотрено изобретением, разрабатываются и выпускаются отечественными промышленными предприятиями. Предусмотренное изобретением взаимодействие технических средств реализуется в известных процессах различного назначения в области авиастроения. В процессе изготовления микроканальных теплообменников может быть использовано типовое, стандартное промышленное оборудование, материалы и комплектующие изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ, И МАТЕРИАЛ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ | 2006 |

|

RU2333081C2 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| Способ бесфлюсовой пайки алюминиевых изделий | 2016 |

|

RU2623543C1 |

| АНТИКОРРОЗИЙНЫЙ ФЛЮС | 2009 |

|

RU2528939C2 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ, ПЛАКИРОВАННОГО СИЛУМИНОМ, И АЛЮМИНИЕВЫХ СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ | 2007 |

|

RU2354514C2 |

| СПОСОБ БЕЗФЛЮСОВОЙ ПАЙКИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124971C1 |

| ДЕТАЛИ С ПОКРЫТИЕМ ИЗ СПЛАВА АЛЮМИНИЯ С КРЕМНИЕМ | 2000 |

|

RU2243865C2 |

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

Изобретение может быть использовано при изготовлении теплообменников с цельнотянутыми микроканальными трубками из алюминиевых сплавов, плакированных силумином. Сборку деталей теплообменника производят в жестко фиксирующем их технологическом приспособлении. После термического обезжиривания деталей в печи камерного типа на них наносят флюс и паяльную пасту и проводят сушку до температуры поверхности деталей не более 270°С. Осуществляют предварительный нагрев контейнера с подачей инертного газа, помещают в него собранный теплообменник, герметизируют его и заполняют инертным газом. Осуществляют пайку в печи, предварительно нагретой до температуры 730-740°С. Отмечают время начала пайки при температуре поверхности теплообменника 610-612°С и извлекают контейнер с теплообменником из печи, а при достижении температуры 570°С отмечают окончание пайки. При охлаждении поверхности микроканального теплообменника до 300°С прекращают подачу инертного газа и осуществляют охлаждение контейнера. Технический результат заключается в получении качественного паяного соединения деталей из алюминиевых сплавов и сокращении трудоемкости изготовления теплообменника. 2 ил.

Способ пайки микроканального теплообменника, изготовленного из алюминиевых сплавов, плакированных силумином, включающий сборку деталей теплообменника, нанесение флюса, паяльной пасты и осуществление пайки, отличающийся тем, что сборку деталей теплообменника производят в жестко фиксирующем их технологическом приспособлении, затем производят термическое обезжиривание деталей теплообменника в печи камерного типа с нагревом до температуры поверхности деталей не более 270°С и длительностью не более 10 минут, после чего наносят флюс и паяльную пасту и проводят сушку деталей до температуры их поверхности не более 270°С и длительностью до 30 минут, осуществляют предварительный нагрев контейнера для пайки на режимах пайки с подачей в контейнер инертного газа, по достижении температуры внутри контейнера не более 620°С контейнер выдерживают в печи 30 минут и охлаждают, после чего собранный теплообменник помещают в упомянутый контейнер, который герметизируют и заполняют инертным газом, и осуществляют пайку в печи, предварительно нагретой до температуры от 730°С до 740°С, с момента достижения температуры поверхности теплообменника 570°С отмечают время начала пайки, при температуре поверхности теплообменника 610-612°С извлекают контейнер с теплообменником из печи и при достижении температуры 570°С отмечают окончание пайки, при этом длительность пайки составляет не более 4,5 минут, а при охлаждении поверхности микроканального теплообменника до 300°С прекращают подачу инертного газа и осуществляют охлаждение контейнера.

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ, ФЛЮС, НЕ СОДЕРЖАЩИЙ ПРИПОЯ, И ГОТОВАЯ СМЕСЬ ДЛЯ ФЛЮСА | 1997 |

|

RU2182059C2 |

| СПОСОБ БЕЗФЛЮСОВОЙ ПАЙКИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124971C1 |

| Способ изготовления теплообменника из алюминиевого сплава | 1980 |

|

SU864918A1 |

| Металлический водоудерживающий щит висячей системы | 1922 |

|

SU1999A1 |

Авторы

Даты

2023-12-11—Публикация

2022-12-22—Подача