Изобретение относится горнодобывающей промышленности и может применяться при отработке крутопадающих месторождений средней мощности одностадийной системой блокового обрушения с отбойкой руды в зажатой среде.

Известен способ отработки крутопадающих месторождений с отбойкой и самотечной доставкой руды в очистном пространстве, предусматривающий подготовку днища блоков выпускными траншеями [А.С. SU 456903 А1, 17.02.1975, Кл. Е 21С 41/06, бюл. №2].

Недостатки способа:

1. Подготовка днища блока включает проходку трудоемких ниш и дучек и небезопасное формирование воронок.

2. Сопряжение ниши с дучкой формируется взрывом под неустойчивым прямым углом, склонным к скалыванию.

3. В вариантах, предназначенных для систем с обрушением, конструкция днища допускает образование высоких зависаний руды, ликвидируемых опасным взрывным способом.

4. Способ не рассчитан на применение на подготовительно - нарезных работах высокопроизводительного самоходного оборудования.

5. В околоштрековых и надштрековых целиках и гребнях неистекшей руды остаются значительные запасы руды, являющиеся источником повышенных потерь и разубоживания.

6. В нижней угловой части выпускных ниш накапливаются обогащенные мелкие фракции руды, снижающие показатели извлечение полезного ископаемого.

7. Днище характеризуется низкой конструктивной прочностью и износоустойчивостью.

Принципиальный недостаток способа - это боковое истечение руды на доставочную выработку, затрудняющее эффективное использование современных ПДМ, рассчитанных на торцовую погрузку.

Наиболее близким к изобретению, принятым в качестве прототипа, является способ отработки мощных крутопадающих месторождений системой этажного обрушения, предусматривающий наиболее экономичную траншейную подготовку днища, закрепление с армировкой лобовины выпускных отверстий, торцовую погрузку руды при площадной схеме массового выпуска и использование как на очистных, так и подготовительных работах высокопроизводительного самоходного оборудования [И.В. Соколов, А.А. Смирнов, Ю.Г. Антипин и др. Совершенствование конструкции днища блока при выпуске руды самоходными погрузочно-доставочными машинами / Физико-технические проблемы разработки полезных ископаемых. СОРАН, 2014, №6].

Существенной новацией данного способа в условиях отработки мощных месторождений является использование эффекта выдавливания руды, остающейся на погрузочных ортах между изолированными зонами вторичного разрыхления. Это позволяет, по оценке авторов способа, достигать характерных для этажного обрушения показателей извлечения: потерь на уровне 10-20%, разубоживания 15-20%.

Недостатки способа-прототипа:

1. В условиях отработки месторождений средней мощности отсутствуют предпосылки для проявления эффекта выдавливания руды из откоса над погрузочными ортами, так как при образовании зоны вторичного разрыхления над траншеей перераспределяемое давление столба налегающей горной массы воспринимает, в основном, висячий бок, а руда откоса остается под его защитой неподвижной. Поэтому в указанных условиях следует рассчитывать на показатели извлечения хуже, указанных выше, характерных для мощных месторождений.

2. Опережающая проходка траншейного штрека до эксплуатационной доразведки лежачего бока не позволяет оптимально разбурить приконтурную зону рудного тела, с чем связаны значительные потери и разубоживание на стадии отбойки, включая потери и разубоживание, обусловленные недоразведкой морфологических элементов оруденения.

3. Проходка траншейного штрека непосредственно по кровле погрузочных ортов приближает место производства взрывных работ к горизонту погрузки и негативно воздействует через ударную волну, сейсмические вибрации, выбросы газов и отбитой руды на работу людей и машин в погрузочных ортах, а также устойчивость выработок днища.

4. Формирование под траншейным штреком вертикальных выпускных ниш с прямым углом сопряжения с почвой погрузочного штрека создает ловушку для накапливания и последующих потерь обогащенных мелких фракций руды и не несет каких-либо полезных функций для выпуска или погрузки руды.

5. Формируемый прямой угол сопряжения траншейного штрека с погрузочным ортом крайне неустойчив и подвержен неконтролируемому скалыванию и истиранию, что приводит к отступанию зоны потока от лежачего бока и росту потерь руды. При этом уменьшается и ослабляется и без того низкая лобовина выпускного отверстия.

6. Укрепление и армирование лобовины после проходки траншейного штрека и, следовательно, после осуществления связанных с этим деформаций массива снижает профилактическую эффективность данной меры. Кроме того, практикуемое бурение шпуров под штанговую крепь только горизонтально -параллельно кровле погрузочного орта недостаточно для скрепления разнонаправленных природных отдельностей массива, к тому же ослабленных предшествующими взрывами.

7. Формирование от кровли траншейного штрека рудоприемной траншеи под острым углом, равным 45°, ослабляет надортовый целик вместе с самым ответственным звеном - лобовиной.

8. В условиях отработки месторождений средней мощности, когда не проявляется благотворный фактор выдавливания руды, недопустимо оставление между погрузочными ортами и над ними массивных целиков (в прототипе они имеют ширину 8-12 м и высоту более 10 м).

9. В указанных условиях не оправдан выбор типа ПДМ, приоритетно исходя из запасов руды, приходящихся на одну машину. Исходя из этого условия выбрана ПДМ типа TORO - 1400 с чрезмерно большой емкостью ковша 7 м3, длиной 11 м, шириной 2,76 м, высотой 2,55 м. В условиях отработки месторождений средней мощности решающими ограничивающими факторами являются рациональное размещение ПДМ в погрузочных ортах на участке погрузки руды и предельное устойчивое сечение выработок.

10. В прототипе конструктивно не устранены условия образования опасных высоких зависаний руды, так как размеры выпускной ниши не увязаны с закономерностями формирования «живого» сечения потока и диаметром габаритного куска руды, имеющем чрезмерно большой размер при емкости ковша ПДМ 7 м3 по прототипу.

11. Из-за значительных расстояний между выработками днища в блоке «замораживается» большая часть запасов месторождения, что ограничивает мощность рудника по горным возможностям.

12. В связи с низкими показателями извлечения область применения способа - прототипа ограничивается отработкой месторождений с малоценными рудами и достаточно устойчивыми породами.

С учетом множественности и разноплановости недостатков при разработке изобретения потребовалось применение многовекторного и многоцелевого подхода к преобразованию технологии.

Раскрытие сущности изобретения.

В изобретении сохраняются эффективные решения прототипа, которые адаптированы к условиям отработки месторождений средней мощности. Заявленный способ, как и прототип, включает проходку доставочного штрека, серии погрузочных ортов по руде, траншейного штрека, заменяющего формирование дучек и выпускных воронок, поэтажных буровых штреков, отбойку в зажатой среде на отрезную щель или отработанный блок с частичным выпуском для разрыхления, массовый выпуск с торцовой погрузкой руды. В те элементы, с которыми связаны выявленные недостатки, найдены и внесены инновационные изменения, являющиеся отличительными признаками изобретения. Всего выявлено 12 существенных недостатков прототипа. Для полного устранения указанных недостатков потребовалось найти 12 технологических решений и по каждому из них получить технический инновационный результат, дающий положительный эффект. Часть предложенных решений устраняет по несколько недостатков, поэтому число технических и инновационных результатов, составивших в совокупности изобретение, меньше 12.

Рассмотрим предложенные технические решения и полученные технические результаты в той последовательности, в какой они соответствуют технологической логике заявленного способа.

1. При системах с обрушением успех, в первую очередь, определяет оптимальность конструкции и параметров выпускных выработок. Прототип не вполне отвечает этому требованию. Как отмечено в п. 4 недостатков основание выпускной выработки формируется в виде вертикальной ниши с прямым углом сопряжения с траншейным штреком. Следовательно, эллипсоид выпуска начинает формироваться не от уровня погрузки руды, а от верхней границы ниши, и за контуром эллипсоида остается в потерях окаймляющий его слой руды. В изобретении предусмотрено формирование выпускной щели от горизонта погрузки под углом обрушения замагазинированной руды. Ширину выпускной щели принимают на один диаметр кондиционного куска больше размера «живого» сечения зоны потока. Каждую щель формируют до щелей смежных погрузочных ортов. При таком оформлении днища эллипсоид выпуска начинает беспрепятственно формироваться непосредственно от почвы погрузочного орта, что обеспечивает по периметру прирезку дополнительно извлекаемой руды. Формирование выпускной щели под углом обрушения замагазинированной руды устраняет и другие недостатки: сокращает объем нарезных работ на формирование щелевой части ниши и исключает ловушку для накапливания и потерь обогащенных мелких фракций руды.

2. Низкое формирование наклонной выпускной щели создает оптимальную геометрию выпускному отверстию с тупым углом сопряжения лобовины с ним и устраняет неуправляемое скалывание прямого угла козырька (по прототипу), предотвращая его износ и связанные с этим потери руды за отступающей зоной потока.

3. Проходка траншейного штрека по прототипу на уровне кровли погрузочных ортов и связанное с этим скалывание прямого угла козырька не позволяет сформировать лобовину больше половины высоты траншейного штрека, что явно недостаточно для надежного функционирования звена выпуск - доставка. В изобретении предложено радикальное решение проблемы оптимизации лобовины, включающее три составные части:

- лобовину формируют в виде ломаной плоскости с устойчивыми тупыми углами сопряжения и с погрузочным ортом, и с траншейным штреком;

- за счет поднятия уровня проходки траншейного штрека увеличивается нижняя наклонная грань лобовины и уменьшается отрицательное влияние взрывных работ на производственное звено выпуск - доставка;

- вместо ремонтного режима укрепления и армирования лобовины осуществляется профилактически-упреждающий режим, предусматривающий установку штанговой крепи и армировку не после проходки траншейного штрека, а до этого. Вместо параллельной предусмотрена установка перекрещивающейся штанговой крепи, лучше скрепляющей отдельности массива.

4. В изобретение заложен более экономичный и производительный способ проходки траншейного штрека. Он предусматривает бурение выше выпускной щели на величину ЛНС горизонтальных шпуров (скважин) глубиной, равной длине выпускной щели, и отбойку на нее совместно с разделяющим целиком, не отгружая руду из щели. Повышение уровня проходки траншейного штрека увеличивает высоту лобовины и уменьшает отрицательное влияние взрывных работ в траншее на работу людей и машин в погрузочных ортах.

5. Для обеспечения бесперебойного выпуска в изобретении устранена причина высоких зависаний руды путем формирования наклона нижней грани лобовины на 2-3° больше угла обрушения замагазинированной руды. Созданы также условия для самоликвидации низких зависаний руды путем увеличения ширины выпускной щели на один диаметр кондиционного куска больше ширины «живого» сечения, равного утроенному диаметру кондиционного куска. При выполнении первого условия верхняя часть выпускной щели получает форму расширяющейся кверху вытянутой воронки с наиболее узкой частью на уровне кровли погрузочного орта, которая становится местом потенциального зависания руды, если не выполнить второе условие. Согласно правилам технической эксплуатации рудников «живое» сечение выпускного отверстия соответствует утроенному диаметру кондиционного куска руды, который определяется емкостью ковша и мощностью ПДМ. С другой стороны, пролет купола потенциального зависания также соответствует трем диаметрам кондиционного куска. Предусмотренное в изобретении увеличение ширины выпускной щели на один диаметр кондиционного куска против «живого» сечения создает страховочную полосу скольжения руды. Подработкой ПДМ этой полосы в основании купола зависания приводят в движение руду и зависание самоликвидируется.

6. Ключевым требованием систем с обрушением является полный охват выпускными выработками площади природного оруденения при условии его точного выявления эксплуатационной разведкой. При опережающей проходке траншейного штрека по прототипу это требование не выполняется. Изобретение предусматривает опережающую проходку погрузочных ортов, а проведение траншейного штрека переносится на вторую очередь. Из погрузочных ортов скважинами разведается контур и морфологические элементы оруденения в лежачем боку. Затем формируют выпускные щели, с помощью которых в деталях изучается промышленный контур, а также структура минерализации в приконтурной зоне. И лишь после анализа данных эксплоразведки устанавливают оптимальное положение траншейного штрека и его углового заглубления в породы лежачего бока. Такое решение позволяет пробуривать крайний ряд скважин на нижнем подэтаже по контуру оруденения сглаживая его так, чтобы минимизировать приконтурные потери и разубоживание. Предлагаемый комплекс выработок днища и порядок их проведения в сочетании с эксплуатационной разведкой позволяет избежать потерь и разубоживания, связанных также с недоразведкой промышленного оруденения.

7. Невозможность в рассматриваемых условиях реализовать метод выпуска изолированными зонами с выдавливанием руды откоса актуализирует проблему снижения потерь в «мертвых» зонах. Для этой цели в изобретении применен и преобразован способ расширения фигур выпуска и нивелирования скоростей истечения руды путем создания над выпускным отверстием зоны более крупного дробления [А.С. №581283 М. Кл.2 Е21С 41/06, опубл. 25.11.77 бюл. №437], который адаптирован к условиям разработки месторождений средней мощности.

В Институте Физики и механики горных пород АН HAH КР выполнены исследования на модели в масштабе 1:50 торцового выпуска с образованием над выпускной выработкой столба руды большей крупности, чем в остальной части слоя [В.Д. Ткачев. Совершенствование послойного выпуска руды под обрушенными породами из торца выработки. В сб.: Горно-экономическая оценка параметров подземной разработки рудных месторождений. Фрунзе, Изд. «Илим», 1980, с. 102-107].

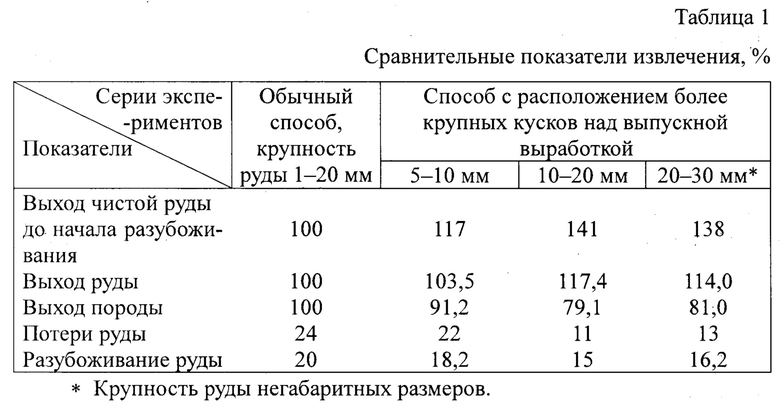

Результаты исследования приведены в табл. 1.

Из таблицы видно, что в третьей серии экспериментов при крупности руды в столбе над выпускной выработкой, соответствующей наиболее крупным кондиционным фракциям (без негабарита), которая соответствует решетчатой структуре, выход чистой руды на 41% больше, потери в 2,2 раза меньше, разубоживание на 5% (абс.) меньше по сравнению с выпуском руды обычного гранулометрического состава без дифференцирования крупности. Столь убедительные преимущества выпуска руды с дифференцированием крупности руды по длине слоя являются очевидным основанием для применения его с соответствующей адаптацией к конкретным условиям. В условиях отработки крутопадающих месторождений средней мощности оставшаяся руда в «мертвых» зонах при выпуске представлена двумя видами:

1) гребнями относительно небольшой высоты между выпускными отверстиями;

2) высоким откосом над погрузочными ортами.

Большая часть потерь руды формируется в откосе второго вида. Поэтому меры по снижению потерь и разубоживания должны быть направлены, в первую очередь, на второй вид «мертвой» зоны.

С учетом отмеченных особенностей отработки месторождений средней мощности в изобретении разработан способ трехуровневой дифференциации руды по крупности дробления и структуре, соответствующий двум видам «мертвой» зоны:

1) Над выпускными отверстиями формируют столбы руды наиболее крупного дробления, без увеличения выхода негабарита, получающей решетчатую структуру. Это достигается путем разбуривания массива над выпускными отверстиями по сетке, близкой к квадратной, с оптимальной величиной ЛНС.

2) Над гребнями между выпускными отверстиями отбитая руда получает смешанную структуру путем сгущения сетки скважин на 20%, т.е. до 0,8 ЛНС.

3) Над откосом на надортовых целиках руда подвергается максимальному дроблению без переизмельчения и получает сплошную (в месте сближения скважин) и решетчатую (в остальном массиве) структуру. Отбойка в этой зоне осуществляется веерами скважин с уменьшением на 15-20% расстояний между расходящимися концами.

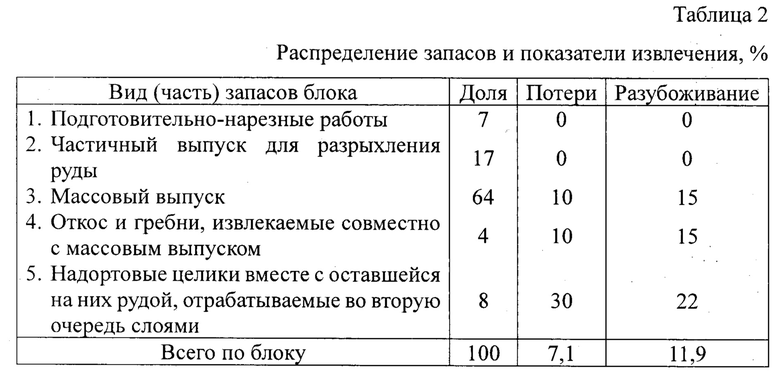

Оценочным методом определены ожидаемые показатели извлечения для мощности рудного тела 10 м и высоты блока 70 м, представленные в таблице 2.

Полученные показатели оцениваются как высокие для данного класса систем.

Итак, в изобретении интегрировано 7 технических инновационных результатов, часть из них объединяет по несколько частных результатов. Все они в совокупности устраняют 12 выявленных недостатков прототипа.

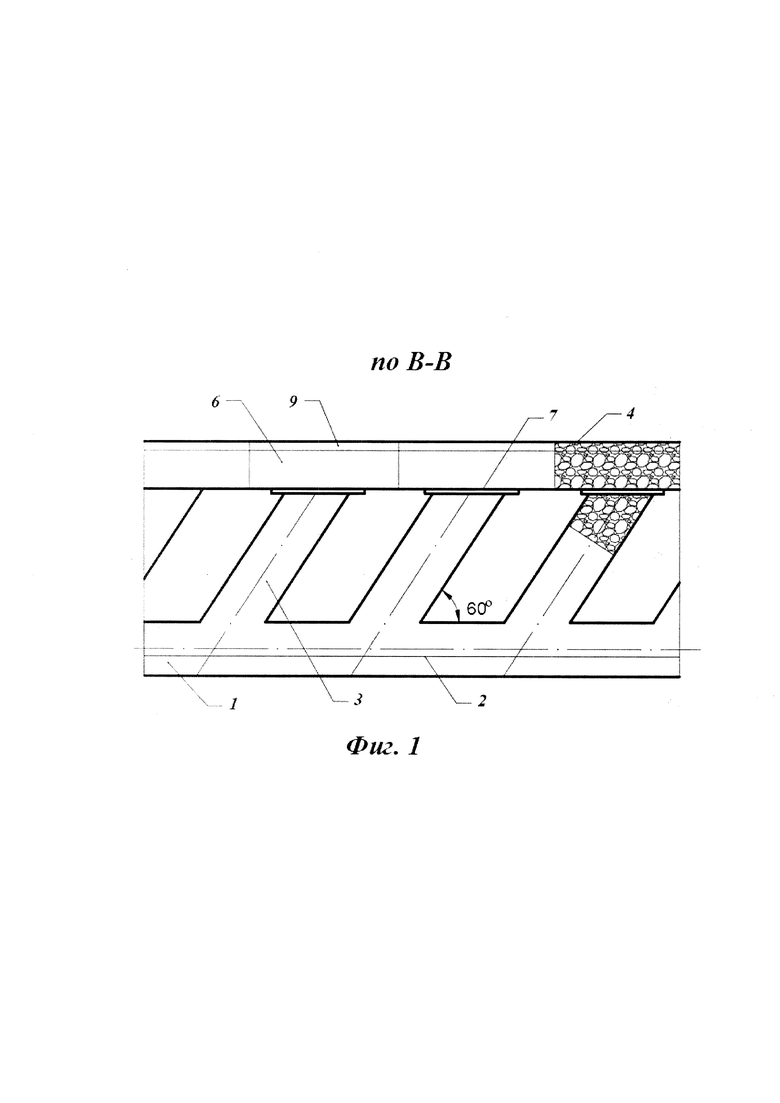

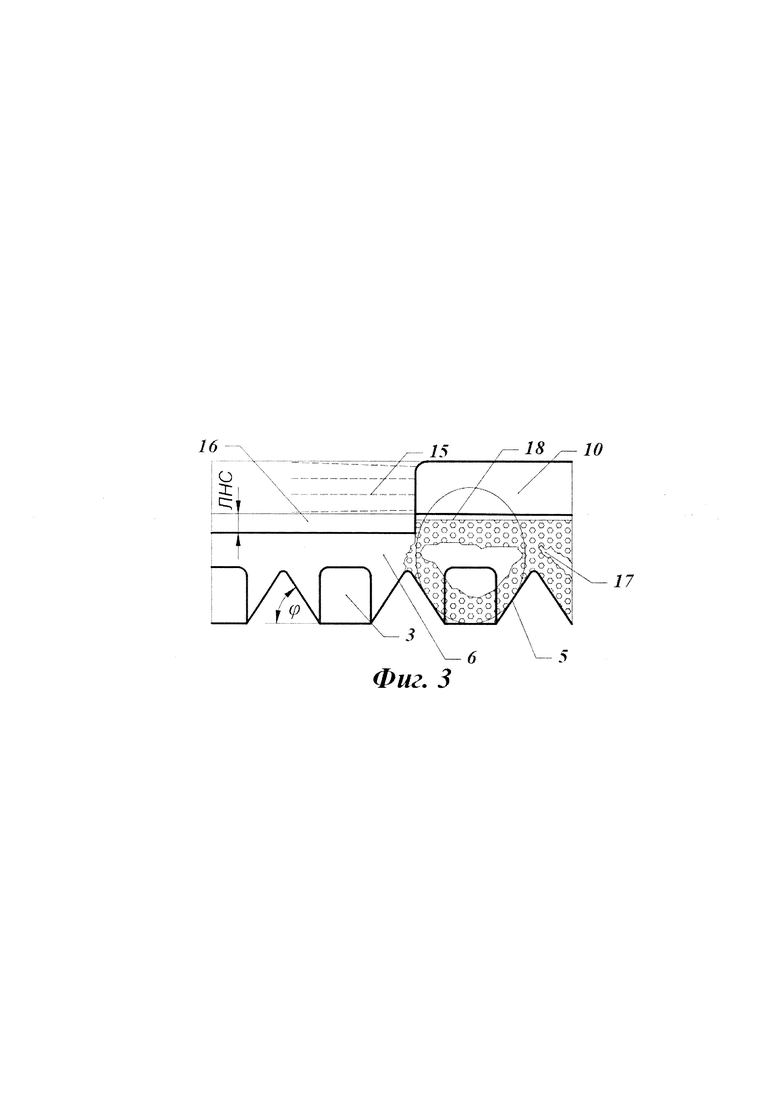

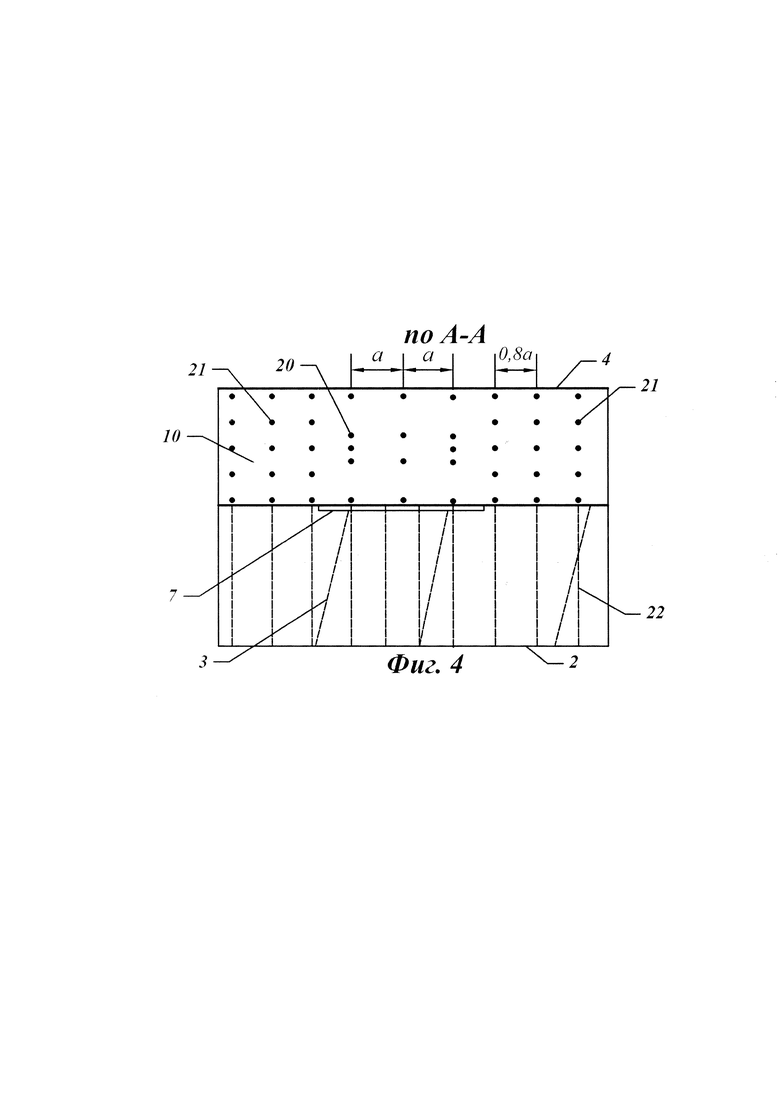

Изобретение поясняется чертежом, где на фиг. 1 представлена схема горизонта доставки с проходкой погрузочных ортов под углом. На фиг. 2 показана конструкция днища и нижняя часть блока с детализацией процесса самоликвидации зависаний руды. На фиг. 3 изображены схемы формирования выпускной щели и секционной проходки траншейного штрека. Фиг. 4 поясняет трехуровневое дифференцирование параметров БВР.

На рисунке показаны: доставочный штрек 1, висячий бок 2, погрузочный орт 3, лежачий бок 4, угол обрушения ϕ замагазинированной руды, основание фигуры выпуска 5, выпускная щель 6, лобовина 7 выпускного отверстия, «живое» сечение Ж потока, угол развала δ, близкий к углу естественного откоса, страховочная полоса 9 скольжения руды, глубина забора Г ПДМ, Гм - максимальная глубина забора, при которой самоликвидируется зависание руды, траншейный штрек 10, козырек 11 погрузочного орта, угловое заглубление 12 траншейного штрека в породы лежачего бока, контурные 13 скважины по границе промышленного оруденения, скважины для установки штанговой крепи 14, линия наименьшего сопротивления (ЛНС) шпуровых зарядов, глубокие шпуры 15 для отбойки секции траншейного штрека, временный целик 16 между выпускной щелью и траншейным штреком, отбитая в траншейном штреке руда 17, рабочая площадка 18 для установки и передвижения буровых машин, надортовый целик 19, оптимальная величина a линии наименьшего сопротивления скважинных зарядов, скважины для отбойки столба 20 над выпускным отверстием, скважины для отбойки столба между 21 выпускными отверстиями, скважины для отбойки массива 22 над надортовым целиком, угол наклона нижнего ряда скважин, равный углу истечения у руды сплошной структуры.

Осуществление изобретения. При траншейном способе подготовки днища безальтернативным считается такой порядок проходки выработок: доставочный штрек - погрузочный орт - траншейный штрек. Однако, в прототипе применен иной порядок. В первую очередь проходят доставочный и траншейный штреки, а затем погрузочные заезды от доставочного до траншейного штрека. Далее под траншейным штреком оформляют выпускные ниши путем взрывания вертикальных шпуровых зарядов ВВ. Отбитая руда в нише не убирается из забоя, ее поверхность выравнивается на уровне почвы траншейного штрека для формирования рабочей площадки, необходимой для установки и движения буровой техники. Из траншейного штрека осуществляется закрепление и армирование лобовины выпускного отверстия. Выше указаны недостатки такой схемы: опережающая проходка траншейного штрека до эксплоразведки лежачего бока не обеспечивает его оптимальное расположение как для бурения скважин, полной качественной отбойки приконтурной зоны, так и с точки зрения полноты вовлечения отбитой руды в зону выпуска; закрепление лобовины из пройденного траншейного штрека носит ремонтный режим после состоявшихся деформаций и нарушений целостности массива.

В изобретении найден креативный способ подготовки днища.

Из доставочного штрека 1, располагаемого максимально близко к висячему боку 2, исходя из условий размещения ПДМ, проходят серию погрузочных ортов 3, при этом пионерный орт проходят до пересечения с лежачим боком 4. Погрузочные орты располагают под углом 60° к доставочному штреку, что увеличивает рабочую длину ортов (заездов) и облегчает маневры ПДМ. Бурением разведочных скважин из торцов погрузочных ортов уточняется контур оруденения в лежачем боку и выявляются его морфологические элементы.

Потенциальные ресурсы днища с торцовой погрузкой можно максимально реализовать путем формирования фигур выпуска 5 от почвы погрузочных ортов. Для этой цели из погрузочных ортов формируют выпускные щели трапециевидной формы 6 под углом обрушения β замагазинированной руды до сбойки со щелями смежных ортов. В этом случае за наклонной щелью не образуется ниша с прямым углом, как в прототипе, являющаяся ловушкой для накопления и последующих потерь обогащенных мелких фракций руды. А формирование фигуры выпуска от почвы погрузочного орта 3 увеличивает извлечение руды. Важнейшая функция днища - обеспечение бесперебойного выпуска руды, чему препятствуют износ и разрушение лобовины выпускного отверстия, зависания руды, недостаточный размер «живого» сечения потока и другие факторы.

Для реализации данной цели в изобретении нижнюю грань лобовины 7 выпускного отверстия формирует под углом на 2-3° круче угла обрушения замагазинированной руды ϕ. В результате такого решения выпускная щель 6 получает форму вытянутой воронки с расходящимися кверху гранями. Это предотвращает образование высоких зависаний руды. Потенциальным местом низких зависаний 8 руды становится горловина выпускной щели, соответствующая по размерам «живому» сечению Ж потока (фиг. 2). Размер «живого» сечения определяется утроенным диаметром кондиционного куска, который лимитируется емкостью ковша и мощностью ПДМ. Для предотвращения жесткого формирования «живого» сечения ширину выпускной щели предложено увеличивать на один диаметр кондиционного куска, формируя тем самым страховочную полосу скольжения 9 руды. Страховочная полоса подрабатывается ПДМ увеличением глубины забора руды до величины Гм и наметившееся зависание 8 самоликвидируется.

Дальше реализуется наиболее интересная в творческом отношении часть технологии. И все, что делалось по прототипу не имеет никакого значения. Важен только опыт для сравнительного анализа.

С позиции эффективности всей технологии критически важное значение имеют два требования: правильное расположение относительно лежачего бока траншейного штрека 10 и удержание на первоначальном месте козырька 11 погрузочного орта с тем, чтобы не допустить отступания фигуры выпуска от лежачего бока. Положение траншейного штрека 10 выбирается по данным эксплоразведки так, чтобы с учетом углового заглубления 12 в породы лежачего бока обеспечить бурение контурного 13 ряда скважин строго по границе промышленного оруденения в лежачем боку.

Для сохранения козырька предложена устойчивая ломаная форма лобовины 7, сопрягающаяся под тупыми углами с погрузочным ортом и траншейным штреком. Козырек закрепляют тросовыми штангами, а лобовину еще и армируют. При этом скважины для установки штанговой крепи 14 бурят перекрестно для надежного скрепления природных отдельностей массива. Принципиальная новация данной операции заключается в том, что закрепление и армирование лобовины производят из выпускной щели превентивно до проходки траншейного штрека. Это позволяет укрепить массив козырька до того, как в нем пройдут деформационные процессы. Путем опережающего бурения крепежных скважин по контуру проектируемого траншейного штрека увеличивают армируемую часть лобовины на всю высоту козырька.

Траншейный штрек располагают на величину ЛНС шпуровых зарядов выше выпускной щели и проходят экономичным способом - секциями путем отбойки шпуров 15 глубиной, равной длине выпускной щели, совместно с разделяющим целиком 16. При этом отбитую руду 17 не отгружают, ее поверхность выравнивают на уровне почвы траншейного штрека для формирования рабочей площадки 18, используемой для бурения шпуров под очередную секцию траншейного штрека. Для формирования рабочей площадки, в случае необходимости, возможно использование отбитой руды, доставляемой ПДМ с проходки погрузочных ортов. Траншейный штрек используют для разбуривания нижнего 3ажа. Специальную рудоприемную траншею, как в прототипе, не формируют. Нижний ряд очистных скважин для оконтуривания надортового целика 19 пробуривают от заармированной лобовины 7 под углом истечения у отбитой руды сплошной структуры.

Для повышения извлечения руды «мертвых» зон в гребнях и откосе нижний подэтаж отбивают с трехуровневым дифференцированием руды по крупности и структуре. С этой целью столбы над выпускными отверстиями разбуривают по сетке, близкой к квадратной, с оптимальной величиной ЛНС, добиваясь получения решетчатой структуры большей крупности, не допуская увеличение выхода негабарита. Это позволяет уменьшить скорость истечения руды над выпускными отверстиями и расширить эллипсоиды извлечения чистой руды. Столбы между выпускными отверстиями разбуривают по сетке, сгущенной до 0,8 ЛНС, что позволяет получить более мелкую руду смешанной структуры, обеспечивающей большую скорость истечения. Массив над погрузочными ортами разбуривают веерами скважин с уменьшением расстояний между расходящимися концами до 0,8 ЛНС, добиваясь наибольшего дробления руды без переизмельчения. При этом в зоне сходящихся концов скважин образуется руда сплошной структуры, обладающая наиболее высокими сыпучими свойствами, а в зоне расходящихся скважин - смешанной структуры.

Данное решение в целом позволяет перераспределить скорости истечения руды и повысить извлечение из «мертвых» зон.

В последнюю очередь отрабатывают слоями с торцовым выпуском надортовые целики вместе с оставшейся над ними рудой.

Как показано в табл.2, изобретение позволяет добиться снижения потерь до 7%, разубоживания до 12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разведки-разработки месторождений с гнездовым оруденением | 2023 |

|

RU2809852C1 |

| Способ отработки рудных тел | 2024 |

|

RU2835410C1 |

| Способ отработки рудных тел | 2023 |

|

RU2806860C1 |

| Способ отработки рудных тел | 2023 |

|

RU2806387C1 |

| Способ отработки рудных тел | 2022 |

|

RU2796836C1 |

| Способ раздельной отработки сближенных рудных тел сложной морфологии | 2023 |

|

RU2829724C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ СРЕДНЕЙ МОЩНОСТИ | 2016 |

|

RU2632615C1 |

| Способ подземной разработки крутопадающих мощных рудных тел | 2021 |

|

RU2757883C1 |

| Способ отработки рудных тел | 2023 |

|

RU2809848C1 |

| СПОСОБ ПОДГОТОВКИ ДНИЩ БЛОКОВ | 2012 |

|

RU2502871C1 |

Изобретение относится к горнодобывающей промышленности и может применяться при отработке крутопадающих рудных тел средней мощности. Способ включает проходку доставочного штрека по контуру с висячим боком, погрузочных ортов, траншейного штрека на контакте с лежачим боком, подэтажных буровых штреков, отбойку в зажатой среде на отрезную щель или отработанный блок с частичным выпускном руды, массовый выпуск с торцовой погрузкой. Способ отличается тем, что в торце погрузочных ортов формируют под углом обрушения замагазинированной руды выпускные щели трапециевидной формы до сбойки со щелями смежных погрузочных ортов. Для обеспечения бесперебойного выпуска с самоликвидацией завесами руды переднюю грань выпускной щели формируют на 2-3° круче угла обрушения замагазинированной руды, а ширину щели принимают на один диаметр кондиционного куска больше «живого» сечения зоны потока. Из выпускной щели каждого погрузочного орта формируют лобовину в виде ломаной плоскости, сопрягающейся под устойчивыми тупыми углами с погрузочным ортом и траншейным штреком. Причем закрепляют и армируют лобовину превентивно до проходки траншейного штрека. Выше выпускных щелей на величину ЛНС шпурового заряд с угловым заглублением в породы лежачего бока проходят секциями траншейным штрек путем бурения горизонтальных шпуров на глубину, равную длине выпускной щели, и отбойки на нее совместно с разделяющим целиком, не отгружая руду. Из траншейного штрека разбуривают нижний подэтаж с трехуровневым дифференцированием параметров БВР для более полного вовлечения в выпуск руды «мертвых» зон. При этом над выпускными отверстиями путем бурения скважин по сетке, близкой к квадратной с оптимальной величиной ЛНС, добиваются получения повышенной крупности руды решетчатой структуры без увеличения выхода негабарита. Между выпускными отверстиями путем сгущения сетки до 0,8 ЛНС добиваются получения средней крупности руды смешанной структуры, обеспечивающей большую скорость истечения руды. Массив над погрузочными ортами разбуривают веерами скважин с уменьшенным до 0,8 ЛНС расстоянием между расходящимися концами и получают наиболее мелкое дробление руды без переизмельчения. При этом руда получает сплошную структуру в зоне сходящихся скважин и смешанную в остальном объеме. Такое решение приводит к расширению эллипсоида чистой руды над выпускными отверстиями, ускорению и смещению потока в сторону висячего бока, повышая показатели извлечения руды. Техническим результатом является обеспечение снижения потерь и разубоживания руды, уменьшения объема нарезных работ, безремонтной службы днища. 4 ил., 2 табл.

Способ отработки крутопадающих рудных тел средней мощности одностадийной системой блокового обрушения, включающий проходку у висячего бока доставочного штрека, погрузочных ортов, по контакту с лежачим боком траншейного штрека, подэтажных буровых штреков, отбойку в зажатой среде на ранее отработанный блок или отрезную щель с частичным выпуском руды, массовый выпуск с торцовой погрузкой, отличающийся тем, что в торцах погрузочных ортов формируют под углом обрушения замагазинированной руды выпускные щели трапециевидной формы до сбойки со щелями смежных погрузочных ортов, для обеспечения бесперебойного выпуска с самоликвидацией зависаний переднюю грань выпускной щели формируют на 2-3° круче угла обрушения замагазинированной руды, а ширину выпускной щели принимают на один диаметр кондиционного куска больше «живого» сечения зоны потока, из выпускной щели каждого погрузочного орта формируют лобовину в виде ломаной плоскости, сопрягающейся под устойчивыми тупыми углами с погрузочным ортом и с траншейным штреком, причем закрепляют и армируют лобовину превентивно до проходки траншейного штрека, выше выпускных щелей на величину линии наименьшего сопротивления (ЛНС) шпурового заряда с заглублением в породы лежачего бока проходят секциями траншейный штрек путем бурения горизонтальных шпуров на глубину, равную длине выпускной щели, и отбойки на нее совместно с разделяющим целиком, не отгружая руду, из траншейного штрека разбуривают нижний подэтаж с трехуровневым дифференцированием параметров буровзрывных работ (БВР) для более полного вовлечения в выпуск руды «мертвых» зон, при этом над выпускными отверстиями путем бурения скважин по сетке, близкой к квадратной, с оптимальной величиной ЛНС добиваются получения повышенной крупности руды решетчатой структуры без увеличения выхода негабарита, между выпускными отверстиями путем сгущения сетки до 0,8 ЛНС добиваются получения средней крупности руды смешанной структуры, массив над погрузочными ортами разбуривают веерами скважин с уменьшением расстояний между расходящимися концами до 0,8 ЛНС и получают наиболее мелкое дробление руды без переизмельчения сплошной и смешанной структуры.

| СОКОЛОВ И.В | |||

| и др | |||

| Совершенствование конструкции днища блока при выпуске руды самоходными погрузочно-доставочными машинами | |||

| Физико-технические проблемы разработки полезных ископаемых | |||

| СОРАН, 2014, N6 | |||

| Способ разработки рудных месторождений | 1977 |

|

SU934008A1 |

| Способ подземной разработки рудных месторождений | 1983 |

|

SU1164420A1 |

| СПОСОБ ПОДГОТОВКИ ДНИЩА БЛОКА КРУТОПАДАЮЩИХ РУДНЫХ ЗАЛЕЖЕЙ | 2001 |

|

RU2206746C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ СРЕДНЕЙ МОЩНОСТИ | 2016 |

|

RU2632615C1 |

| CN 103590831 A, 19.02.2014. | |||

Авторы

Даты

2023-12-19—Публикация

2023-07-11—Подача