Изобретение относится к горнодобывающей промышленности и может применяться при раздельной отработке сближенных рудных тел сложной морфологии, перемежающихся с некондиционным оруденением.

Известен способ раздельной отработки сближенных рудных тел вкрест простирания от лежачего бока к висячему системой подэтажного обрушения [В.А. Шестаков, Б.А. Кожухов, В.А. Кучкин. Эффективность применения селективной выемки на Салаирском руднике. // В сб. Повышение эффективности добычи руд подземным способом. Фрунзе: Илим, 1976, с. 16-24, рис. 2]. Способ включает проходку буровыпускных ортов вкрест простирания рудоносной зоны, образование у лежачего бока отрезной щели, разбуривание рудного тела и породного прослоя веерами скважин, наклоненных согласно падению рудного тела, послойную отбойку рудного тела и породного прослоя с образованием в рудном слое потолочины-козырька путем недозаряжания устьев скважин, торцовый выпуск руды через щель с оставлением обрушенного прослоя породы в выработанном пространстве.

Недостатки способа:

1. Необходимость разбуривания и отбойки породных прослоев.

2. Отсутствие гибкости технологии, так как спрямление контура отбойки осуществляется всей плоскостью веера скважин, не согласуясь с природной кривизной контакта руды с породой.

3. Низкая интенсивность выемки из-за поочередного бурения, отбойки и выпуска.

4. Высокие потери и разубоживание при изменчивой морфологии рудных тел. При размахе изменчивости мощности рудного тела, соизмеримом с мощностью породного прослоя, до 50% последнего извлекается с рудой, а при большем размахе раздельная выемка становится невозможной из-за неприемлемых потерь и разубоживания.

5. Отработка подэтажами уменьшает запасы руды, выпускаемые через одну выпускную выработку, что сдерживает производительность оборудования.

6. Подэтажный выпуск ограничивает развитие фигуры чистой руды и ускоряет начало разубоживания.

Известен способ отработки сближенных рудных тел сложного строения гибкой системой подэтажного обрушения с выемкой по простиранию рудоносной зоны [А.В. Ярков, Н.В. Дронов, М.А. Яковлев. Гибкая технология отработки рудных тел сложного строения. Бишкек: ИЛИМ, 1992, 160 с., рис. 3.12-3.14]. Способ включает проходку в каждом рудном теле буровыпускных штреков на двух ярусах. Штрек второго яруса закладывают в месте выполаживания лежачего бока со смещением относительно штрека первого яруса. Разбуривание из двух штреков позволяют лучше повторить изменчивый контур рудного тела.

Породный прослой между рудными телами оставляют неразбуренным в очистном пространстве. Отбойку осуществляют слоями на обрушенную породу отработанного этажа. Особенность способа заключается в том, что линию очистного забоя в рудном теле лежачего бока формируют с опережением относительно линии забоя в рудном теле, расположенном у висячего бока. При таком порядке породный прослой, связанный с рудным телом висячего бока, не разрушается и не попадает в зону выпуска рудного тела лежачего бока. Отбойку и выпуск руды из рудного тела висячего бока производят после окончания выпуска руды из рудного тела лежачего бока. Даже если прослой разрушится, он не будет вовлечен в зону выпуска, так как наклонен в сторону лежачего бока.

Недостатки данного способа:

1. Порядок раздельной выемки от лежачего бока к висячему применим только при согласном залегании рудных тел и прослоев.

2. Слоевая отработка вызывает повышенные потери и разубоживание на торцовом контакте с обрушенной породой.

3. Толщина слоя не увязывается с высотой подэтажа, так как зафиксирована величиной линии наименьшего сопротивления (ЛНС).

4. Подэтажная отработка ограничивает производительность бурового и погрузочно-доставочного оборудования.

5. Поочередное выполнение буровых работ, отбойки и выпуска из одной выработки снижает интенсивность и производительность выемки.

6. Подэтажный выпуск ограничивает развитие фигуры чистой руды и ускоряет начало разубоживания сверху.

Наиболее близким к изобретению является способ раздельной отработки рудных тел с отбойкой наклонными секциями и подэтажным торцовым выпуском через щель. Способ включает проходку в каждом рудном теле выпускного и бурового на верхнем уровне днища штреков, разбуривание рудных тел наклонными веерами скважин, отбойку секциями по 2-3 слоя в зажиме на обрушенную породу, подэтажный выпуск руды через щель с оставлением прослоев в выработанном пространстве [Н.В. Дронов. Комплексная оптимизация подземной разработки сложных рудных месторождений. Фрунзе: ИЛИМ, 1975, с. 194-197, рис. 40].

Недостатки прототипа:

1. Подэтажный выпуск не обеспечивает полное развитие эллипсоида чистой руды, в результате чего он не охватывает все рудное тело в местах увеличения мощности и местного выполаживания.

2. Гибкость технологии обеспечивается односторонней адаптацией конструктивных элементов системы разработки к изменчивой морфологии рудных тел и прослоев без использования потенциала функциональной составляющей технологии, что однозначно ведет к уменьшению высоты подэтажа, толщины отбиваемых секций, ширины панели и, как следствие, к снижению производительности выемки и росту затрат.

3. Включение маломощных породных прослоев в выемочной контур и исключение маломощных рудных выклиниваний из подлежащего выемке контура регламентируются соответствующими кондициями. Но технология не гарантирует, что вся руда в сформированном таким образом контуре технически может быть извлечена.

4. Способ не обеспечивает оптимального разделения рудопотоков по ветвям рудного тела в случае его раздваивания.

5. Данный способ не предусматривает выделение прослоев в случае его местного выполаживания.

6. При раздвоении рудного тела использование в качестве контроля окончания выпуска предельного содержания в последней дозе приводит к перевыпуску разубоживающей породы.

7. При сближении или местном слиянии рудных тел допускается выпуск руды не через ближайшую, а отдаленную выработку, который сопровождается излишним разубоживанием.

8. Способ обеспечивает компоновку гребней руды отработанного вышерасположенного этажа, насыщенной обогащенными мелкими фракциями, с ближайшими рудными телами или их ветвями, но не с ближайшими выпускными выработками.

Техническим результатом изобретения является обеспечение снижения потерь и разубоживания при высокой производительности выемки.

Раскрытие сущности изобретения. Сближенность рудных тел, их перемежаемость с некондиционным оруденением, относительно небольшие размеры и сложность морфологии кратно увеличивают площадь контакта руды с некондиционным и породным массивами. В таких условиях обеспечение приемлемых показателей извлечения из недр становится острой и, одновременно, сложной технической проблемой, разрешить которую возможно только системой инновационных мер. В изобретении в основу создания такой системы заложена концепция оптимизации граничных зон выемки по всему периметру. Выделены приоритетные проблемные граничные зоны, найденные решения в которых составляют интегральный технический результат изобретения. Его сущность заключается в следующем.

Способ включает проходку в каждом рудном теле выпускного, разведочно-бурового на верхнем уровне днища и подэтажного бурового штреков, разбуривание рудных тел наклонными веерами скважин, отбойку секциями по 2-4 слоя в зажиме на обрушенную породу, выпуск руды через щель с оставлением прослоев в выработанном пространстве.

Способ отличается комплексом связанных новаций, в числе которых обеспечение этажного выпуска, достигаемого путем спрямления контуров выемки и дифференцированного дробления руды. Преобразование подэтажного выпуска в этажный одними конструкционными мерами не осуществимо. В изобретении совместно использованы два рычага. Спрямление контуров выемки дополнено приемом направленного деформирования эллипсоида чистой руды. Этот прием, реализуемый путем дифференцированного дробления руды, известен [А.С. SU 581283 A1, 30.11.77, Патент RU 2782909 C1, 07.11.2022], где он использован для симметричного двухстороннего однократного воздействия на ширину эллипсоида по его высоте. В изобретении данный прием преобразован применительно к изменчивой морфологии рудных тел и применен для одностороннего асимметричного воздействия на эллипсоид многократно по его высоте.

При этажном выпуске ширина эллипсоида чистой руды больше, чем при подэтажном, что обеспечивает более полный охват деформированным эллипсоидом рудного тела переменной мощностью и более высокие показатели извлечения.

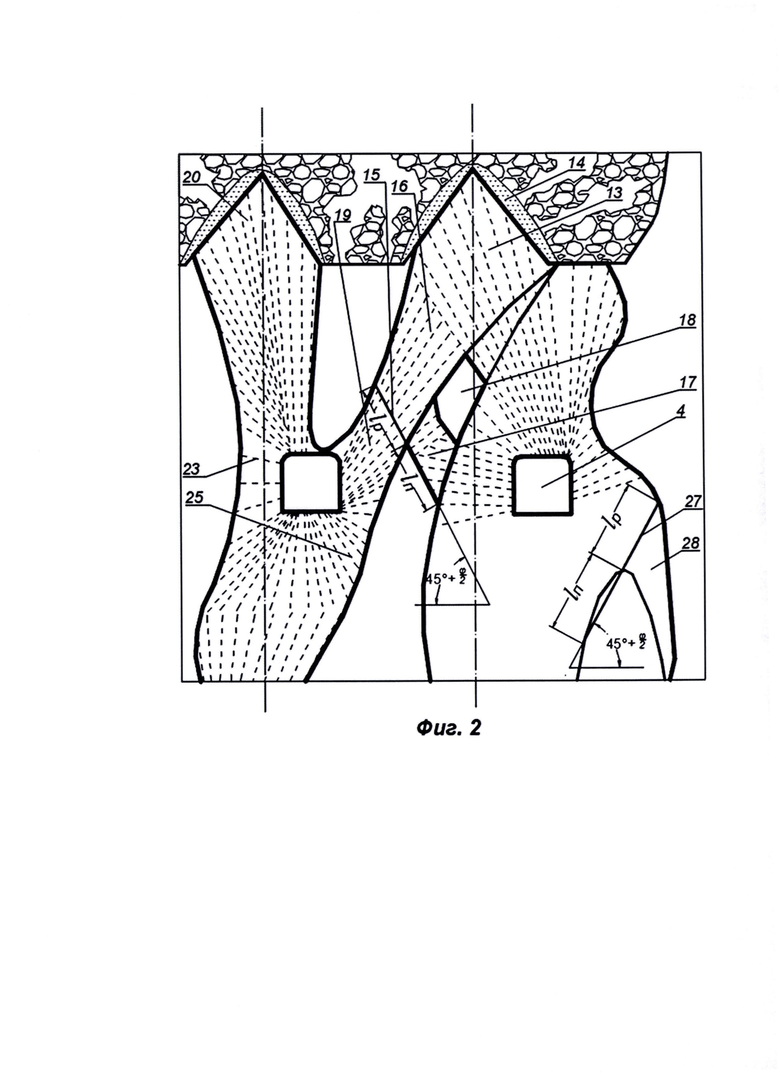

Приоритетно-проблемными граничными объектами для извлечения являются, в частности, гребни руды отработанного вышележащего этажа, насыщенные обогащенными мелкими фракциями. Использование классического шахматного расположения выработок здесь неприемлемо из-за вероятностного распределения оруденения по высоте. В изобретении применен принцип компоновки гребня с тем рудным телом, к оси влияния выпуска которого он расположен ближе. При этом компоновка осуществляется формированием соединительного канала мелкоизмельченной руды.

Извлечение гребня не только сокращает ранее допущенные потери руды, но и улучшает показатели извлечения отрабатываемого рудного тела за счет более полного охвата эллипсоидом чистой руды.

Проблемной является также зона местного отдаления рудного тела от оси влияния выпускной выработки (в результате раздвоения или раздува). Вовлечение в деформированный эллипсоид чистой руды отдаленной рудной зоны обеспечивают формированием ограничивающего слоя крупнокусковой руды под углом к куполу эллипсоида в сочетании с образованием направляющего канала мелкоизмельченной руды к указанной зоне. Ограничивающий наклонный слой крупнокусковой руды, имеющий большую конструктивную устойчивость, отклоняет эллипсоид чистой руды в сторону проблемной зоны, а направляющий канал мелкокусковой руды обеспечивает ускоренное движение удаленной руды к выпускной выработке.

Существенно усложняют выпуск местные выполаживания рудных тел. Для обеспечения более полного выпуска рудные тела в местах их выполаживания отбивают совместно с частью прослоя, образуя локальные соединительные каналы мелкоизмельченной рудной массы, с оставлением между ними нераздробленной части прослоя. В процессе выпуска подвергнутая трещинообразованию неотбитая часть прослоя отделится от массива. При этом, выполнив регулирующую поток функцию, она не достигнет выпускного отверстия из-за меньшей скорости и не повысит разубоживания.

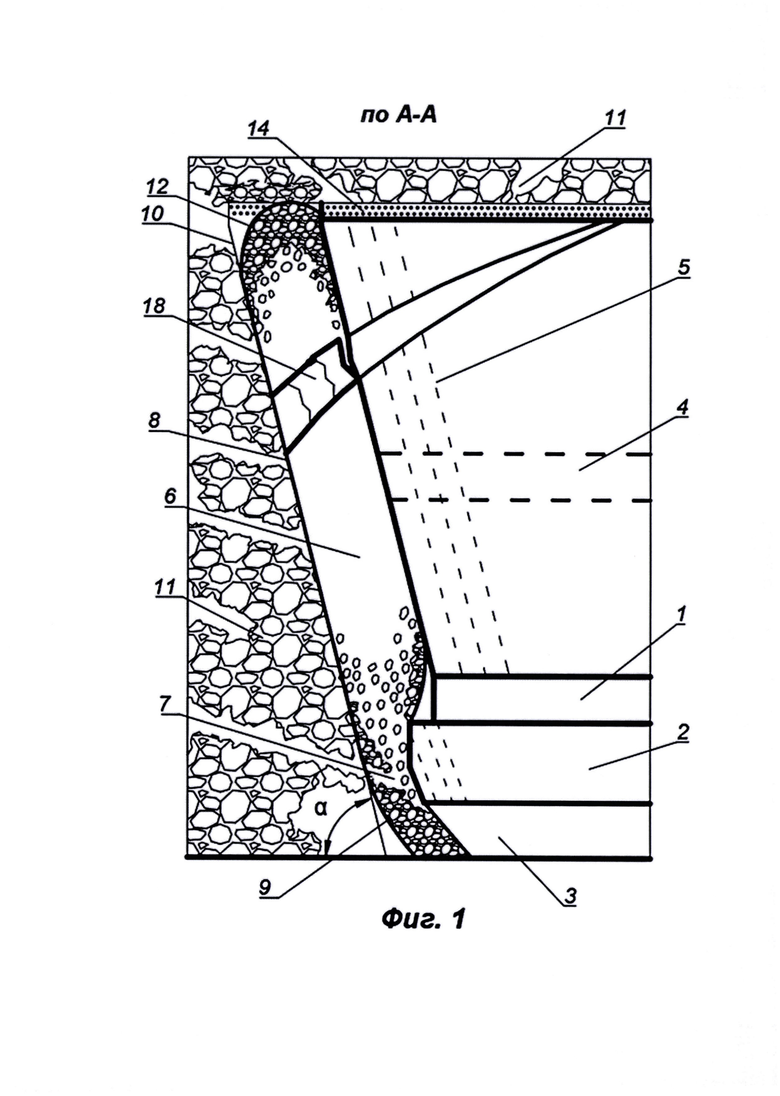

Еще одной критичной зоной является место раздвоения или местного слияния рудных тел. В этой точке пересекаются потоки со стороны двух рудных тел. Это делает неэффективным классическое управление выпуском с помощью предельного содержания в последней дозе. Проиллюстрируем этот факт по приведенному в заявке рисунку. Руда гребня, расположенного по оси выпуска левого рудного тела (фиг. 3), будет с опережением извлечена и выпускное отверстие перекроет налегающая порода. По логике выпуск должен быть прекращен. Но по контрольному содержанию в дозе этого сделать нельзя. Так как поток породы будет еще подпитываться рудой, поступающей через ответвление из отдаленного правого гребня. Как показывает моделирование, кривая нарастания разубоживания в этом случае имеет плавно восходящий вид. В итоге содержание в последней дозе достигнет контрольного критического значения после значительного перевыпуска разубоживающей породы. Для устранения дефекта существующей системы управления выпуском в изобретении предусмотрен перехват потока по ответвлению левого рудного тела и перенаправление его по создаваемому альтернативному каналу правого рудного тела. Технически это достигается формированием разграничительного скоса, наклоненного под углом истечения отбитой руды, равным 45  , где ϕ - угол внутреннего трения отбитой руды.

, где ϕ - угол внутреннего трения отбитой руды.

Место формирования такого скоса определяется по принципу безубыточности граничной прирезки, который может быть формализован равенством:

lр⋅Ур = lп⋅Уп; lп⋅= lp  ;

;

где lр, lп - отсекаемые разграничительным скосом интервалы рудного тела и прослоя;

Ур, Уп - ущерб от 1% потерь руды и 1% разубоживания некондиционной горной массой прослоя.

От разграничительного скоса до оставляемой нераздробленной части прослоя формируют альтернативный соединительный канал из мелкоизмельченной руды и раздробленной части прослоя. При таком техническом решении будет сбалансирован выпуск из ветвей левого рудного тела. Руда левого гребня и усеченной ветви левого рудного тела достигнет выпускного отверстия практически одновременно и выпуск будет прекращен без перевыпуска налегающей породы. Для страховки выпуск из правого рудного тела следует завершить с опережением.

Значимой проблемой граничной зоной является внешняя граница крайнего (в данном случае правого) рудного тела, которая может быть представлена выклиниванием оруденения, как это показано на рисунке заявки (фиг 3.). Согласно действующим кондициям на мощности рудного и породного интервалов подобное выклинивание может подлежать включению в выемочной контур. Однако технически такая руда не может быть извлечена, если она не попадает в зону влияния выпускной выработки, и будет потеряна, даже если она была отбита. Для устранения этого недостатка в изобретении предусмотрено формирование граничного отсекающего скоса под углом истечения отбитой руды 45  .

.

Место расположения такого скоса определяется по условию безубыточности прирезки, которое формализуется равенством:

lp⋅Ур = lп⋅Уп; lр⋅= lп  ;

;

где lп - интервал прослоя, отделяющей рудное выклинивание от рудного тела;

Уп - ущерб от 1% разубоживания некондиционной горной массой прослоя.

Таким образом, заявленный способ интегрирует в себе систему из шести раскрытых выше технических инновационных решений. Интегральный технический результат изобретения заключается в обеспечении повышения показателей излечения руды при отработке сближенных рудных тел сложной морфологии, перемежающихся с некондиционным оруденением, с высокой производительностью выемки.

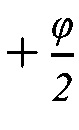

Сущность изобретения раскрыта на рисунке. На фиг. 1 представлены на продольном разрезе отбойка наклонными секциями и этажный торцовый выпуск через щель. На фиг. 2 показано на поперечном разрезе формирование разграничительного и ограничительного скосов, а также оставление нераздробленной части выположенного прослоя. Фиг. 3 иллюстрирует развитие деформированных эллипсоидов чистой руды и формирование ограничивающего наклонного слоя крупнокусковой руды и каналов измельченной руды.

На рисунке показаны: разведочно-буровой штрек 1, потолочина 2 выпускного штрека, выпускной штрек 3, подэтажный буровой штрек 4, наклонные веера скважин 5, угол наклона ɑ вееров скважин, выпускаемая секция 6, выпускная щель 7, торцовый контур 8 деформированного эллипсоида 9 чистой руды, совпадающий с границей 10 отбитой секции 6 с обрушенной породой 11, купол 12 деформированного эллипсоида, гребни 13, 20 отработанного вышерасположенного этажа, обогащенные мелкими фракциями, защитный слой обогащенной руды 14, разграничительный скос 15, отсеченная ветвь 16 смежного (левого) рудного тела, компонуемая вместе с отрабатываемым (правым) рудным телом, соединительный канал 17 измельченной рудной массы, усеченная ветвь 19 смежного рудного тела, гребень 20 над смежным рудным телом, правильный эллипсоид чистой руды 21 на начальной стадии выпуска, ограничивающий наклонный слой 22 крупнокусковой руды, разреженные скважины 23 для образования ограничивающего слоя, направляющий канал 24 мелкоизмельченной руды, сгущенные скважины 25 для формирования направляющего канала, одностороннее развитие деформированного эллипсоида 26, граничный отсекающий скос 27, отсекаемая скосом часть выклинивания 28 рудного тела.

Осуществление изобретения. Множественность проблемно-приоритетных элементов технологии повышает значимость порядка выполнения операций. В условиях недостатка разведочной информации в первую очередь выполняют операцию, от которой риск ухудшить условия последующих работ минимален. Успех технологии в решающей степени зависит от места локации выпускных выработок 3. Поэтому их проходят после получения опережающих разведочных данных о залегании рудных тел и прослоев на всю высоту этажа. Исходя из этих предпосылок в первую очередь проходят разведочно-буровой штрек 1 в каждом рудном теле. Эти штреки закладывают по верхнему уровню днища на расстоянии устойчивой толщины потолочины 2 выпускных штреков 3. Подэтажные буровые штреки 4, служащие и для разведки, располагают исходя из оптимальности разбуривания рудных тел и формирования каналов измельченной руды. В случае местного расширения или раздваивания рудного тела может закладываться дополнительный буровой штрек. Выпускной штрек 3 в каждом рудном теле располагают и трассируют таким образом, чтобы запасы левой и правой частей рудного тела относительно оси оптимально размещались в зоне влияния выпуска, которая ограничивается углом движения отбитой руды, равном 45  , где ϕ - угол внутреннего трения отбитой руды. Из буровых штреков 1, 4 бурят наклонные веера скважин 5. Веера скважин на подэтажах располагают в одной плоскости. В зависимости от диаметра скважин и высоты этажа отбивают по 2-4 слоя в секции. Угол наклона α вееров скважин и секции близок к углу истечения движения отбитой руды. Моделированием установлено, что оптимальный угол наклона α выпускаемой секции 6 равен 75-78°. Большие значения угла наклона относятся к большей высоте этажа. Отбойкой слоев из выпускной выработки в потолочине формируют выпускную щель 7. Шаг отбойки потолочины выбирают таким, чтобы внешняя граница щели совпадала с границей 10 отбитой секции 6. Толщина выпускаемой секции Тo определяется с учетом разрыхления руды по формуле Т0=Тс⋅Кр, где Тс - толщина отбиваемой секции, Кр - коэффициент разрыхления руды при отбойке в зажиме. При оптимальных значениях толщины выпускаемой секции, угла ее наклона, ширины выпускной щели и глубины забора руды погрузочно-доставочной машиной (ПДМ) торцовый контур 8 деформированного эллипсоида 9 чистой руды совпадает с торцовым контактом руды 10 с обрушенной породой 11. Моделированием установлено, что при отработке отдельного рудного тела (высота этажа 40 м) извлечение чистой руды достигает 70%, разубоживание составляет 9%, потери - 8%. Производственный опыт применения системы показал, что, если крутопадающее рудное тело расположено под гребнем обогащенной мелкими фракциями руды, потери и разубоживание могут быть снижены, соответственно, до 6% и 7%. Поэтому надо позаботиться, чтобы над рудным телом в сфере влияния выпускного отверстия располагался ближайший гребень 13 ранее отработанного этажа. Заранее запроектировать такое размещение гребня невозможно из-за вероятностного распределения оруденения в рудоносной зоне. Но после получения геологической информации оптимизацией расположения выпускной выработки можно приблизить ось выпуска к гребню. Именно поэтому по изобретению выпускной штрек 3 закладывают и трассируют в последнюю очередь после разведки морфологических элементов рудного тела на всю высоту этажа. По этой же причине для достижения баланса между запасами справа и слева от оси выпуска необходимо учитывать и запасы гребня 13. Более того, при поиске такого баланса следует учитывать также часть запасов ветви смежного рудного тела, заходящей в зону влияния выпускного штрека отрабатываемого рудного тела (фиг. 2, фиг. 3). В этом случае запасы отсеченной разграничительным скосом 15 ветви 16 компонуют с отрабатываемым рудным телом. Формированием разграничительного скоса 15 технически обеспечивается выпуск руды отсеченной ветви 16 совместно с рудой отрабатываемого рудного тела (в данном случае правого, фиг. 2, фиг. 3). Этому способствует специально формируемый соединительный канал 17 измельченной рудной массы. Для беспрепятственного истечения руды отсеченной ветви 16 и полного извлечения гребня 13 разграничительный скос 15 формируют под углом движения отбитой руды, равном 45

, где ϕ - угол внутреннего трения отбитой руды. Из буровых штреков 1, 4 бурят наклонные веера скважин 5. Веера скважин на подэтажах располагают в одной плоскости. В зависимости от диаметра скважин и высоты этажа отбивают по 2-4 слоя в секции. Угол наклона α вееров скважин и секции близок к углу истечения движения отбитой руды. Моделированием установлено, что оптимальный угол наклона α выпускаемой секции 6 равен 75-78°. Большие значения угла наклона относятся к большей высоте этажа. Отбойкой слоев из выпускной выработки в потолочине формируют выпускную щель 7. Шаг отбойки потолочины выбирают таким, чтобы внешняя граница щели совпадала с границей 10 отбитой секции 6. Толщина выпускаемой секции Тo определяется с учетом разрыхления руды по формуле Т0=Тс⋅Кр, где Тс - толщина отбиваемой секции, Кр - коэффициент разрыхления руды при отбойке в зажиме. При оптимальных значениях толщины выпускаемой секции, угла ее наклона, ширины выпускной щели и глубины забора руды погрузочно-доставочной машиной (ПДМ) торцовый контур 8 деформированного эллипсоида 9 чистой руды совпадает с торцовым контактом руды 10 с обрушенной породой 11. Моделированием установлено, что при отработке отдельного рудного тела (высота этажа 40 м) извлечение чистой руды достигает 70%, разубоживание составляет 9%, потери - 8%. Производственный опыт применения системы показал, что, если крутопадающее рудное тело расположено под гребнем обогащенной мелкими фракциями руды, потери и разубоживание могут быть снижены, соответственно, до 6% и 7%. Поэтому надо позаботиться, чтобы над рудным телом в сфере влияния выпускного отверстия располагался ближайший гребень 13 ранее отработанного этажа. Заранее запроектировать такое размещение гребня невозможно из-за вероятностного распределения оруденения в рудоносной зоне. Но после получения геологической информации оптимизацией расположения выпускной выработки можно приблизить ось выпуска к гребню. Именно поэтому по изобретению выпускной штрек 3 закладывают и трассируют в последнюю очередь после разведки морфологических элементов рудного тела на всю высоту этажа. По этой же причине для достижения баланса между запасами справа и слева от оси выпуска необходимо учитывать и запасы гребня 13. Более того, при поиске такого баланса следует учитывать также часть запасов ветви смежного рудного тела, заходящей в зону влияния выпускного штрека отрабатываемого рудного тела (фиг. 2, фиг. 3). В этом случае запасы отсеченной разграничительным скосом 15 ветви 16 компонуют с отрабатываемым рудным телом. Формированием разграничительного скоса 15 технически обеспечивается выпуск руды отсеченной ветви 16 совместно с рудой отрабатываемого рудного тела (в данном случае правого, фиг. 2, фиг. 3). Этому способствует специально формируемый соединительный канал 17 измельченной рудной массы. Для беспрепятственного истечения руды отсеченной ветви 16 и полного извлечения гребня 13 разграничительный скос 15 формируют под углом движения отбитой руды, равном 45  Место расположения разграничительного скоса определяют по условию безубыточности прирезки, выражаемого равенством lр⋅Ур=lп⋅Уп (фиг. 2).

Место расположения разграничительного скоса определяют по условию безубыточности прирезки, выражаемого равенством lр⋅Ур=lп⋅Уп (фиг. 2).

При формировании соединительного канала нет необходимости отбивать выположенный прослой полностью. Достаточно создать соединительное окно шириной, исключающей образование заторов. Исходя из этого требования ширина канала должна быть больше трехкратного диаметра кондиционного по крупности куска. Остающаяся часть прослоя 18 не разбуривается и специально не дробится. В процессе выпуска этот целик отколется от массива, не препятствуя выпуску, и постепенно распадется по трещинам на крупные куски, которые в основной массе не достигнут выпускного отверстия и не увеличат разубоживания из-за меньшей скорости движения. Если даже отдельные куски достигнут выпускного отверстия, их можно отгрузить ПДМ в отработанные выработки.

Формирование разделительного скоса 15 и соединительного канала 17 одновременно оптимизируют выпуск и из смежного рудного тела. В этом случае распределение оставшихся запасов смежного рудного тела становится более рациональным и руда усеченной ветви 19 приходит к выпускному отверстию одновременно с рудой левого гребня 20 без перевыпуска разубоживающей породы.

Проблемными зонами, требующими управления выпуском, являются и местные увеличения мощности (раздувы). Для таких зон изобретение предусматривает две меры. Под углом к куполу эллипсоида чистой руды 21 формируют ограничивающий наклонный слой 22 крупнокусковой руды и одновременно образуют направляющий канал 24 мелкоизмельченной руды к месту раздува или ветвления рудного тела. Совместное воздействие этих мер вызывает одностороннее развитие эллипсоида 26 и ускоренное извлечение руды отдаленной зоны.

Оптимизации требуют также внешние выемочные контуры рудных тел. Для ситуации, когда внешний контур представлен выклиниванием оруденения 28, изобретением предусмотрено формирование ограничительного скоса 27 под углом истечения отбитой руды 45  . Место расположения этого скоса определяют по условию безубыточности граничной прирезки, которое выражается равенством lр⋅Ур=lп⋅Уп (фиг. 2). Ограничительный скос отсекает часть выклинивания 28, которую выпустить технически невозможно и экономически нецелесообразно.

. Место расположения этого скоса определяют по условию безубыточности граничной прирезки, которое выражается равенством lр⋅Ур=lп⋅Уп (фиг. 2). Ограничительный скос отсекает часть выклинивания 28, которую выпустить технически невозможно и экономически нецелесообразно.

Осуществление всего комплекса новых решений обеспечивает синхронное развитие деформированных эллипсоидов чистой руды во всех рудных телах и ответвлениях, и полный охват рудных запасов. По рисунку можно определить, что деформированный эллипсоид и на продольном, и на поперечном разрезах перекрывает до 90% рудной площади.

Итак, прототип и пять (начиная со второго) инновационных технических решений оптимизируют проблемные зоны пограничной области, а первое - системное решение - генерирует новое качество геотехнологии, обращающее сложившуюся тенденцию к уменьшению выемочных единиц при отработке сложных месторождений в увеличение их параметров, доказывающее превосходство в таких условиях этажной отработки с использованием мощной горной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отработки рудных тел | 2023 |

|

RU2809848C1 |

| Способ отработки рудных тел | 2023 |

|

RU2806386C1 |

| Способ разведки-разработки месторождений с гнездовым оруденением | 2023 |

|

RU2809852C1 |

| Способ отработки рудных тел | 2022 |

|

RU2782909C1 |

| Способ отработки рудных тел | 2022 |

|

RU2795784C1 |

| Способ отработки рудных тел | 2024 |

|

RU2835410C1 |

| Способ отработки рудных тел | 2023 |

|

RU2809861C1 |

| Способ отработки рудных тел | 2023 |

|

RU2811904C1 |

| Способ отработки рудных тел | 2022 |

|

RU2782651C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ | 2009 |

|

RU2398109C1 |

Изобретение относится к горнодобывающей промышленности и может применяться при раздельной отработке сближенных рудных тел сложной морфологии, перемежающихся с некондиционным оруденением. Способ включает проходку в каждом рудном теле выпускного, разведочно-бурового по верхнему уровню днища и подэтажного бурового штреков, разбуривание рудных тел наклонными веерами скважин, отбойку секциями по 2-4 слоя в зажиме на обрушенную породу, выпуск руды через щель с оставлением прослоев в выработанном пространстве. Спрямлением контуров выемки и дифференцированием дробления руды обеспечивают этажный выпуск. При этом гребни руды отработанного вышерасположенного этажа, насыщенной обогащенными мелкими фракциями, компонуют с рудными телами, к осям влияния выпуска которых они расположены ближе. Отдаленную от оси влияния выпуска рудную зону вовлекают в эллипсоид чистой руды путем формирования ограничивающего слоя крупнокусковой руды под углом к куполу эллипсоида и образования направляющего канала мелкоизмельченной руды. Сближенные рудные тела в местах выполаживания отбивают совместно с частью прослоя, образуя локальные соединительные каналы мелкоизмельченной рудной массы с оставлением между ними нераздробленной части прослоя. При раздвоении или местном слиянии рудных тел между ними формируют разграничительный скос под углом истечения отбитой руды, равным 45  , где ϕ - угол внутреннего трения отбитой руды. Это обеспечивает баланс между рудными потоками смежных рудных тел и их ветвей. Для оптимизации внешнего выемочного контура, представленного выклиниванием оруденения, формируют под углом 45

, где ϕ - угол внутреннего трения отбитой руды. Это обеспечивает баланс между рудными потоками смежных рудных тел и их ветвей. Для оптимизации внешнего выемочного контура, представленного выклиниванием оруденения, формируют под углом 45  граничный отсекающий скос, место расположения которого определяют из условия безубыточности прирезки. Техническим результатом является снижения потерь и разубоживания при высокой производительности выемки. 3 ил.

граничный отсекающий скос, место расположения которого определяют из условия безубыточности прирезки. Техническим результатом является снижения потерь и разубоживания при высокой производительности выемки. 3 ил.

Способ раздельной отработки сближенных рудных тел сложной морфологии, перемежающихся с некондиционным оруденением, включающий проходку в каждом рудном теле выпускного, разведочно-бурового по верхнему уровню днища и подэтажного бурового штреков, разбуривание рудных тел наклонными веерами скважин, отбойку секциями по 2-4 слоя в зажиме на обрушенную породу, выпуск руды через щель с оставлением прослоев в выработанном пространстве, отличающийся тем, что спрямлением контуров выемки и дифференцированием дробления руды обеспечивают этажный выпуск, при этом гребни руды отработанного вышерасположенного этажа, насыщенной обогащенными мелкими фракциями, компонуют с рудными телами, к осям влияния выпуска которых они расположены ближе, отдаленную от оси влияния выпуска рудную зону вовлекают в эллипсоид чистой руды путем формирования ограничивающего слоя крупнокусковой руды под углом к куполу эллипсоида и образования направляющего канала мелкоизмельченной руды, сближенные рудные тела в местах выполаживания отбивают совместно с частью прослоя, образуя локальные соединительные каналы мелкоизмельченной рудной массы с оставлением между ними нераздробленной части прослоя, при раздвоении или местном слиянии рудных тел между ними формируют разграничительный скос под углом истечения отбитой руды, равным 45  , где ϕ - угол внутреннего трения отбитой руды, обеспечивая баланс между рудными потоками смежных рудных тел и их ветвей, для оптимизации внешнего выемочного контура, представленного выклиниванием оруденения, формируют под углом 45

, где ϕ - угол внутреннего трения отбитой руды, обеспечивая баланс между рудными потоками смежных рудных тел и их ветвей, для оптимизации внешнего выемочного контура, представленного выклиниванием оруденения, формируют под углом 45  граничный отсекающий скос, место расположения которого определяют из условия безубыточности прирезки:

граничный отсекающий скос, место расположения которого определяют из условия безубыточности прирезки:

lр⋅Ур=lп⋅Уп,

где lр, lп - отсекаемые разграничительным скосом интервалы рудного тела и прослоя;

Ур, Уп - ущерб от 1% потерь руды и 1% разубоживания некондиционной горной массой прослоя.

| ДРОНОВ Н.В | |||

| Комплексная оптимизация подземной разработки сложных рудных месторождений | |||

| Фрунзе: ИЛИМ, 1975, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ И КРУТОПАДАЮЩИХ | 0 |

|

SU400705A1 |

| Способ отработки рудных тел | 1979 |

|

SU819343A1 |

| Способ отбойки рудных тел сложной морфологии | 1984 |

|

SU1242704A1 |

| Способ разработки мощных рудоносных зон | 1988 |

|

SU1580009A1 |

| Способ отработки рудных тел | 2022 |

|

RU2782909C1 |

| CN 108150173 А, 12.06.2018. | |||

Авторы

Даты

2024-11-05—Публикация

2023-12-08—Подача