Область техники, к которой относится изобретение

Настоящее изобретение относится к так называемым токарным режущим пластинам для работы с большой подачей, держателям токарных инструментов и токарным инструментальным узлам, содержащим такие резцы (в дальнейшем для краткости «пластина», «держатель» и «инструментальный узел»).

Уровень техники

Так называемые токарные режущие пластины для работы с большой подачей, держатели и инструментальные узлы (инструментальный узел содержит пластину, держатель и зажимной элемент, например, винт или зажим, для удержания пластины в держателе) представляют собой специальные инструменты, предназначенные для определенной операции механической обработки, а именно для обработки с большой подачей.

По существу, идея токарной обработки с большой подачей заключается в относительно быстром удалении относительно мелкой стружки металла или подобного материала с вращающейся заготовки, а не в удалении относительно более крупной стружки с меньшей скоростью.

Известный пример токарного инструментального узла для работы с большой подачей (также называемого «высокопроизводительным резанием» или «резанием с быстрой подачей») изображен на фиг. 8 заявки US 10,086,435.

Примечательно, что на фиг. 8 относительно невелик так называемый «угол λ4 погружения». В публикациях по фрезерованию с большой подачей сравнительный угол обычно называют углом «k», который будет обозначаться таким же образом в данной заявке. Возвращаясь к указанной публикации, можно сказать, что угол λ4 погружения составляет от 15° до 30°. Иначе говоря, в указанной публикации длина 1 основной режущей кромки 124 значительно больше (указано «в два или больше раз») глубины d. Это позволяет реализовать так называемое резание с быстрой подачей, поскольку снятая стружка меньшего размера прилагает меньшие силы резания к держателю инструмента.

Хотя настоящая заявка не ограничивается углами и определениями, указанными в заявке US 10,086,435, эта публикация может облегчить понимание типа механической обработки, рассматриваемой в настоящей заявке, а именно токарной обработки с большой подачей. В настоящей заявке «большая подача» может количественно рассматриваться как условия обработки, включающие как скорость подачи (F), удовлетворяющую условию: 0,8≤F≤3,5 мм/об, предпочтительно 1,5≤F≤3,0, так и глубину резания (ар), удовлетворяющую условию: 0,3≤ар≤3,0 мм, предпочтительно 0,5≤ар≤2,0 мм (например, при скорости резания (V) около 150 м/мин). Угол погружения «k» обычно удовлетворяет условию примерно 6°≤k≤30°, предпочтительно 12°≤k≤20°.

Раскрытие сущности изобретения

В соответствии с первым аспектом настоящего изобретения предложен двунаправленный токарный инструментальный узел для работы с большой подачей, содержащий держатель и пластину, закрепленную на ней с помощью зажимного элемента. Пластина содержит активную режущую кромку (т.е. режущая пластина содержит одну активную режущую кромку для каждого индексного положения режущей пластины (т.е. рабочего положения, достигаемого посредством поворота)), которая выступает вбок дальше обеих сторон переднего конца держателя по меньшей мере в месте выполнения обработки (т.е. в области головки держателя), и активная режущая кромка содержит один основной участок режущей кромки, выполненный с возможностью обработки в одном боковом направлении, и другой основной участок режущей кромки, предназначенный для обработки в противоположном боковом направлении (другими словами, режущая кромка не разгружена с одной стороны, как это имеет место в конструкции режущих кромок, предназначенных для обработки в одном направлении), в результате чего получают инструментальный узел для быстрой обработки не только в одном боковом направлении, но в обоих боковых направлениях за одну операцию обработки, что дает значительное преимущество по сравнению с известным уровнем техники.

Что касается фиг. 8 в заявке US 10,086,435, то, хотя на изображенном виде сверху режущая кромка кажется симметричной, в различных ракурсах, раскрытых со ссылкой на фиг. 7 и 8, и на виде вышеупомянутой боковой стенки видно, что режущая кромка разгружена. Это подтверждается большой боковой стенкой, указывающей на то, что изображенный инструментальный узел предназначен только для токарной обработки с большой подачей в одном боковом направлении, поскольку при любой малой глубине держатель будет ограничен в одном боковом направлении боковой стенкой и внешним объектом (например, боковой стенкой заготовки, более не имеющей цилиндрической формы, или частью станка). Другими словами, инструментальный узел не способен выбирать канавки (снимать материал при движении в прямом направлении) на значительную глубину за передней режущей кромкой или обрабатывать заготовку, прилегающую к месту, где указанная боковая стенка прилегает к переднему концу инструмента.

Размер боковой стенки согласно упомянутой публикации, расположенной рядом с гнездом для пластины, помогает понять прочность, необходимую для надежного удержания режущей пластины во время обработки с большой подачей даже всего в одном направлении вследствие ожидаемых высоких усилий обработки.

Возвращаясь к описанию признаков настоящего аспекта, двунаправленный токарный инструментальный узел для работы с большой подачей может содержать держатель, режущую пластину и зажимной элемент; причем держатель содержит: противоположные передний и задний концы инструмента, определяющие продольное направление, включающее в себя направление вперед к переднему концу инструмента и противоположное ему направление назад; противоположные верхнюю и нижнюю стороны инструмента, определяющие вертикальное направление, включающее в себя направление вверх к верхней стороне инструмента и противоположное ему направление вниз; противоположные первую и вторую боковые стороны инструмента, определяющие боковое направление, включающее в себя первое боковое направление к первой боковой стороне инструмента и противоположное ему второе боковое направление; вертикальную биссекторную плоскость, ориентированную параллельно продольному и вертикальному направлениям и делящую поплам первую и вторую боковые стороны инструмента, прилегающие к переднему концу инструмента; хвостовик; головку, отходящую от хвостовика; и гнездо для пластины, сформированное на пересечении переднего конца инструмента и верхней стороны головки инструмента, причем гнездо для пластины содержит базовую поверхность гнезда; режущая пластина закреплена в гнезде для пластины зажимным элементом; режущая пластина содержит: противоположные верхнюю и нижнюю поверхности и боковую поверхность пластины, соединяющую верхнюю и нижнюю поверхности; и периферийную режущую кромку, сформированную вдоль по меньшей мере части пересечения боковой поверхности пластины и верхней поверхности, причем периферийная режущая кромка содержит по меньшей мере одну активную режущую кромку; активная режущая кромка содержит: крайний передний участок кромки, расположенный спереди переднего конца инструмента, выходящий в переднем направлении дальше остальной части активной режущей кромки и имеющий боковую длину кромки, измеряемую параллельно боковому направлению; первый основной участок кромки, проходящий от крайней передней кромки в первом боковом направлении и направлении назад до места, расположенного в первом боковом направлении дальше первой боковой стороны инструмента, прилегающей к переднему концу инструмента, причем первый основной участок кромки имеет первую длину кромки, измеряемую параллельно боковому направлению, и первую глубину кромки, измеряемую параллельно продольному направлению; второй основной участок кромки, проходящий от крайней передней кромки во втором боковом направлении и направлении назад до места, расположенного во втором боковом направлении дальше второй боковой стороны инструмента, прилегающей к переднему концу инструмента, причем второй основной участок кромки имеет вторую длину кромки, измеряемую параллельно боковому направлению, и вторую глубину кромки, измеряемую параллельно продольному направлению; первая длина кромки превышает как первую глубину кромки, так и боковую длину кромки; и вторая длина кромки превышает как вторую глубину кромки, так и боковую длину кромки.

Учитывая наличие других способов зажатия пластины без ограничительной боковой стенки, известной в уровне техники, но с возможностью выполнения описанной выше операции двунаправленной механической обработки с большой подачей, ниже раскрыта предпочтительная конструкция для выполнения таких операций с большой подачей.

В частности, согласно второму аспекту настоящего изобретения, была задумана асимметричная конфигурация зажатия для механической обработки в двух противоположных направлениях. Хотя это и несколько парадоксально, поскольку симметричную конфигурацию зажатия можно было бы посчитать выгодной для двух противоположных направлений, трудно изготовить режущую пластину и держатель, являющиеся жесткими элементами, таким образом, чтобы они могли одновременно соприкасаться более чем с тремя боковыми контактными поверхностями, а для симметричного зажатия считается необходимым четыре боковые контактные поверхности (в частности, это утверждение относится к боковому примыканию, т.е. не распространяется на вертикальное примыкание, скажем, нижней поверхности пластины и примыкание базовой поверхности гнезда). Без привязки к теории полагают, что вышеупомянутая трудность является одной из причин того, что механическая обработка с большой подачей в двух направлениях до сих пор неизвестна.

Точнее говоря, двунаправленный токарный инструментальный узел для работы с большой подачей может содержать держатель, режущую пластину и зажимной элемент; причем держатель содержит: противоположные передний и задний концы инструмента, определяющие продольное направление, включающее в себя направление вперед к переднему концу инструмента и противоположное ему направление назад; противоположные верхнюю и нижнюю стороны инструмента, определяющие вертикальное направление, включающее в себя направление вверх к верхней стороне инструмента и противоположное ему направление вниз; противоположные первую и вторую боковые стороны инструмента, определяющие боковое направление, включающее в себя первое боковое направление к первой боковой стороне инструмента и противоположное ему второе боковое направление; вертикальную биссекторную плоскость, ориентированную параллельно продольному и вертикальному направлениям и делящую пополам первую и вторую боковые стороны инструмента, прилегающие к переднему концу инструмента; хвостовик; головку, отходящую от хвостовика; и гнездо для пластины, сформированное на пересечении переднего конца инструмента и верхней стороны головки инструмента, причем режущая пластина закреплена в гнезде для пластины зажимным элементом; причем режущая пластина содержит: противоположные верхнюю и нижнюю поверхности и боковую поверхность пластины, соединяющую верхнюю и нижнюю поверхности; и периферийную режущую кромку, сформированную вдоль по меньшей мере части пересечения боковой поверхности пластины и верхней поверхности, причем боковая поверхность пластины содержит: первую боковую подповерхность пластины, которая обращена как в направлении назад, так и в направлении второй боковой стороны инструмента; и вторую боковую подповерхность пластины, которая обращена как в направлении назад, так и в направлении первой боковой стороны инструмента; причем нижняя поверхность содержит: боковую контактную поверхность пластины, обращенную в направлении первой боковой стороны инструмента; причем гнездо для пластины содержит: базовую поверхность гнезда, первую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении второй боковой стороны инструмента; и вторую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении первой боковой стороны инструмента; причем базовая поверхность гнезда содержит: боковую контактную поверхность гнезда, расположенную ближе к переднему концу инструмента, чем первая и вторая контактные стенки гнезда, и обращенную в направлении второй боковой стороны инструмента; при этом единственные места контакта пластины и гнезда для пластины следующие: первая боковая подповерхность пластины примыкает ко второй контактной стенке гнезда; вторая боковая подповерхность пластины примыкает к первой контактной стенке гнезда; боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда; и нижняя поверхность примыкает к базовой поверхности гнезда.

Для простоты, например, боковая контактная поверхность пластины определена выше как обращенная в направлении первой боковой стороны инструмента, а боковая контактная поверхность гнезда, к которой она должна примыкать, определена как обращенная в направлении второй боковой стороны инструмента. Следует понимать, что эти направления могут быть обратными и что определенное направление выбрано просто для краткости (поскольку под «первым» или «вторым» может пониматься любое боковое направление).

Раскрывая упомянутое выше асимметричное примыкание, следует сказать, что, хотя гнездо и пластина имеют две поверхности, обращенные к каждому из двух направлений, в более передней части гнезда для пластины боковая контактная поверхность гнезда и соответствующие боковые контактные поверхности пластины обеспечивают устойчивость только для одного бокового направления, что представляется недостаточным для механической обработки в противоположном боковом направлении.

Разумеется, предполагается, что новый способ двунаправленной токарной обработки с большой подачей согласно настоящему изобретению может быть реализован в отсутствие любой боковой контактной поверхности пластины и боковой контактной поверхности гнезда (полностью полагаясь, например, на боковую контактную стенку пластины и контактные стенки гнезда) или с использованием второй пары в составе боковой контактной поверхности пластины и боковых контактных поверхностей гнезда, обращенных к другому боковому направлению (с обеспечением симметрии, но чрезмерным ограничением вследствие четырех боковых соединительных поверхностей). Хотя такие решения вполне реализуемы методами высокоточного шлифования, раскрытая конструкция считается весьма выгодной благодаря упрощенному и гораздо менее точному изготовлению. Тем не менее, идею и первый аспект настоящего изобретения не следует считать ограниченными этой независимой изобретательской конструкцией.

Хотя в предыдущем параграфе отмечалось, что боковая контактная поверхность пластины и боковая контактная поверхность гнезда теоретически не имеют существенного значения, они, безусловно, способствуют стабильному креплению пластины, позволяя при этом выполнять механическую обработку в двух противоположных направлениях (без препятствий со стороны боковой контактной стенки, прилегающей к переднему концу инструмента). Это особенно важно для операций с большой подачей, при которых возникают относительно большие усилия по сравнению с другими операциями механической обработки, например, чистовой обработки. Следует понимать, что операции с большой подачей или подходящие для них конструкции относятся к операциям черновой обработки, предназначенным для быстрого съема материала.

С учетом повышенной стабильности, позволяющей выполнять механическую обработку в двух направлениях, следует понимать, что указанный способ монтажа согласно второму аспекту может оказаться полезным для реализации подобных преимуществ при использовании пластин различной формы или режущих кромок, предназначенных для областей применений, отличающихся от механической обработки с большой подачей. Соответственно, второй аспект не следует считать ограниченным определенной конфигурацией режущей кромки.

Тем не менее, данный способ монтажа, несомненно, особенно выгоден для режущей кромки, предназначенной для механической обработки с большой подачей, что раскрыто в связи с первым аспектом.

Аналогичным образом, хотя и было отмечено, что первый аспект и указанный способ могут быть реализованы с помощью различных конструкций, очевидна предпочтительность признаков способа монтажа (контактные поверхности и т.д.), раскрытых во втором аспекте.

В третьем аспекте настоящего изобретения предложен держатель, раскрытый в первом или втором аспекте.

В четвертом аспекте настоящего изобретения предложена пластина, раскрытая в первом или втором аспекте.

Например, в некоторых вариантах осуществления изобретения указанная пластина содержит противоположные верхнюю и нижнюю поверхности и боковую поверхность пластины, соединяющую верхнюю и нижнюю поверхности; и периферийную режущую кромку, сформированную вдоль по меньшей мере части пересечения боковой поверхности пластины и верхней поверхности; режущая кромка содержит активную режущую кромку, в свою очередь содержащую: крайний передний участок кромки, имеющий боковую длину кромки, измеряемую параллельно боковому направлению; первый основной участок кромки, проходящий от крайней передней кромки в первом боковом направлении и направлении назад и имеющий первую длину кромки, измеряемую параллельно боковому направлению, и первую глубину кромки, измеряемую параллельно продольному направлению, перпендикулярному боковому направлению; второй основной участок кромки, проходящий от крайней передней кромки во втором боковом направлении и направлении назад и имеющий вторую длину кромки, измеряемую параллельно боковому направлению, и вторую глубину кромки, измеряемую параллельно продольному направлению; первая длина кромки превышает как первую глубину кромки, так и боковую длину кромки; и вторая длина кромки превышает как вторую глубину кромки, так и боковую длину кромки; первый и второй основной участок кромки определяет, соответственно, первый и второй углы K1, K2 погружения, удовлетворяющие условию: 6°≤K1, K2≤30°; и по меньшей мере нижняя поверхность содержит боковую контактную поверхность пластины, расположенную на внутреннем углублении или выступе; боковая контактная поверхность пластины находится ближе к месту соединения первого основного участка кромки с крайним передним участком кромки, чем любой другой участок режущей кромки (т.е. в индексируемой (содержащей несколько рабочих положений, достигаемых посредством поворота) пластине режущая кромка может иметь другие крайние передние участки кромки, а также первые и вторые основные участки кромки, но указанная боковая контактная поверхность пластины находится ближе только к одному из них).

Предпочтительная двунаправленная пластина для обработки с большой подачей, описанная выше, предпочтительно имеет признаки, упомянутые в связи со вторым аспектом или в нижеследующем раскрытии.

В пятом аспекте настоящего изобретения предложен способ механической обработки в двух противоположных боковых направлениях в соответствии с приведенным выше описанием. Следует понимать, что такой способ может предусматривать использование инструментального узла согласно первому и/или второму аспекту. Аналогичным образом, такой способ может предусматривать использование держателя или пластины согласно предыдущим аспектам. Хотя, как было указано выше, механическая обработка в двух боковых направлениях и/или вплотную к боковой поверхности заготовки или станка неизвестна в уровне техники, как в конструкции согласно второму аспекту, так и в конструкции для обработки с большой подачей согласно первому аспекту. Соответственно, следует отметить, что способ обработки не может быть строго ограничен признаками первого и второго аспекта.

Указанный способ может содержать этап механической обработки в режимах с большой подачей, как было определено выше, а именно со скоростью подачи (F), удовлетворяющей условию: 0,8≤F≤3,5 мм/об, предпочтительно 1,5≤F≤3,0, и глубиной резания (ар), удовлетворяющей условию: 0,3≤ар≤3,0 мм, предпочтительно 0,5≤ар≤2,0 мм (например, при скорости резания (V) около 150 м/мин).

Точнее говоря, указанный способ может содержать этап механической обработки в одном направлении при вышеуказанном условии большой подачи, а затем в противоположном направлении при том же условии большой подачи.

Еще точнее, указанный способ может предусматривать механическую обработку вплотную к боковой поверхности заготовки или станка, удерживающего заготовку. Кроме того, способ может предусматривать механическую обработку вплотную к боковой поверхности заготовки или станка, удерживающего заготовку, в одном или обоих боковых направлениях.

Кроме того, такой способ может содержать этап выборки канавки (механической обработки в прямом направлении) на глубину, превышающую размер половины или, предпочтительно, всей пластины.

Ниже раскрыты некоторые предпочтительные признаки аспектов.

Первый и второй основные участки кромки могут определять первый и второй углы K1, K2 погружения относительно бокового направления, выполняя условие: 6°≤K1, K2≤30°, и предпочтительно 12°≤K1, K2≤20°. В некоторых предпочтительных вариантах осуществления первый и второй углы K1, K2 погружения и первый и второй углы K1, K2 погружения равны по величине.

Зажимной элемент может представлять собой рычаг, верхний зажим или винт, известные в данной области техники. Каждый известный способ зажима имеет свои известные преимущества.

Теоретически пластина может быть односторонней или двусторонней. В некоторых вариантах осуществления предпочтительна односторонняя пластина даже несмотря на то, что двусторонняя пластина содержит большее количество режущих кромок, так как этот вариант значительно упрощает формирование поверхности режущей кромкой за счет двунаправленной обработки.

Предпочтительно, пластина является индексируемой. Иначе говоря, пластина выполнена с возможностью изменения рабочего положения (смены рабочей грани) за счет поворота вокруг центральной оси пластины, проходящей через ее центр. Хотя трехкратно индексируемая пластина была приведена в качестве примера наиболее предпочтительного варианта, следует понимать, что возможно применение даже не индексируемой пластины или более чем трехкратно индексируемой пластины (т.е содержащей более трех рабочих граней). Каждая конструкция имеет преимущества и недостатки, при этом трехкратно индексируемая пластина имеет больше режущих кромок, чем неиндексируемая пластина или двухкратно индексируемая пластина, но при этом режущие кромки будут длиннее, чем у более чем трехкратно индексируемых пластин.

Крайний передний участок кромки, предпочтительно, представляет собой участок съема (т.е. прямой на виде пластины сверху и обычно имеет длину около 1 мм). Тем не менее, поскольку операции с большой подачей относятся к черновой обработке, крайний передний участок может быть выполнен, например, с радиусным углом (т.е. обрабатывает поверхность с меньшей чистотой, но, возможно, имеет немного более длинные основные кромки; радиус, предпочтительно, максимально приближен к прямой кромке). В альтернативном варианте крайний передний участок кромки может иметь вогнутую форму на виде пластины сверху.

Следует понимать, что крайний передний участок кромки сам по себе представляет собой не просто угол, необходимый для соединения двух функциональных основных участков кромки, но обеспечивает разделительный зазор между первым и вторым основными участками кромки, т.е. разделяет использование указанных кромок при движении в разных направлениях (т.е. теоретически снижает износ, возникающий при движении в одном направлении, изнашивая при этом часть противоположной основной кромки). Также возможен вариант, в котором крайний передний участок кромки может представлять собой, например, вогнутую внутрь кромку, а не показанную прямую кромку, поскольку это также обеспечит разделительный зазор между первым и вторым основными участками кромки.

Первая и вторая основные кромки на виде сверху предпочтительно прямые. Тем не менее, в уровне техники в системах подачи такие кромки могут быть слегка изогнуты на виде сверху. Следует понимать, что первая и вторая основные кромки длиннее крайней передней кромки, поскольку они выполняют основную функцию резания в режиме с большой подачей. Например, длина каждой из первой и второй основных кромок (по отдельности) предпочтительно по меньшей мере в два раза, более предпочтительно по меньшей мере в три раза больше длины крайней передней кромки.

Хотя в предпочтительном варианте осуществления первый и второй основные участки кромки симметричны по углу, поскольку это способствует одинаковой стойкости инструмента на обоих участках при работе в обоих направлениях, допускается незначительная асимметрия.

Предпочтительно, первый и второй основные участки кромки имеют одинаковую длину, поскольку это способствует одинаковой стойкости инструмента на обоих участках при работе в обоих направлениях.

Активная режущая кромка может быть определена как часть режущей кромки, выходящая вперед от переднего конца инструмента.

Предпочтительно, первый и второй основные участки кромки проходят до места, расположенного дальше в боковых направлениях, чем боковая сторона инструмента, прилегающая к переднему концу инструмента. Следует понимать, что это позволяет выполнять выборку канавок (т.е. механическую обработку в переднем направлении дальше переднего конца инструмента, поскольку боковые стороны инструмента имеют меньшую ширину, чем первый и второй основные участки кромки на виде сверху).

Кроме того, указанная предпочтительная меньшая ширина головки инструмента по меньшей мере рядом с гнездом для пластины позволяет беспрепятственно выполнять механическую обработку в боковом направлении. Проще говоря, ширина активной режущей кромки пластины, измеренная в боковом направлении, превышает соответствующую ширину головки, прилегающей к переднему концу инструмента. В альтернативном варианте описанная окружность режущей кромки пластины (или пересечения верхней поверхности и боковой поверхности, если режущая кромка не проходит вдоль нее непрерывно) на виде пластины сверху может иметь диаметр, превышающий максимальную ширину головки инструмента на переднем конце. В альтернативном варианте указанный диаметр может превышать максимальную ширину гнезда для пластины.

Поскольку предпочтительные варианты осуществления представляют собой держатели с головками для токарной обработки, а не для отрезки, они имеют более значительную ширину и способны выдерживать усилия, следовательно, могут быть длиннее гнезда для пластины. Как показано в приведенных ниже предпочтительных примерах, указанная головка, по меньшей мере головка, прилегающая к переднему концу, может быть тоньше (далее «тонкая часть»), чем ширина пластины (измеренная в максимально широком месте первой и второй основных кромок в боковом направлении), при длине, измеренной в продольном направлении и по меньшей мере равной длине гнезда для пластины, измеренной параллельно ему. Предпочтительно, тонкая часть головки может проходить в продольном направлении на длину, по меньшей мере вдвое превышающую длину гнезда для пластины. Точнее говоря, первый основной участок кромки и указанный второй основной участок кромки могут проходить дальше в соответствующих первом и втором боковых направлениях, чем первая и вторая боковые стороны инструмента, определяя тонкую часть головки; и тонкая часть проходит на длину, измеренную в продольном направлении и по меньшей мере в два раза превышающую продольную длину гнезда для пластины, измеренную параллельно продольному направлению, предпочтительно, тонкая часть головки проходит в продольном направлении на длину, по меньшей мере в два раза превышающую продольную длину гнезда для пластины.

Каждый из первого и второго основных участков кромки, предпочтительно, длиннее в боковом, чем в продольном направлении. Следует понимать, что операции с большой подачей без такого признака затруднены, поскольку увеличиваются силы, возникающие при обработке. Это можно также объяснить со ссылкой на угол к погружения, предпочтительные значения которого указаны выше. В некоторых инструментальных узлах предшествующего уровня техники, содержащих аналогичные держатели, пластины с круглыми кромками показаны со штифтами, предусмотренными для облегчения индексирования. Следует понимать, что настоящее изобретение относится к операциям с большой подачей, которые не подходят для таких круглых кромок по вышеуказанной причине. Иначе говоря, на виде сверху основные участки кромки расположены дальше в направлении назад от описанной окружности режущей кромки. Аналогичным образом, штифты служат только для позиционирования и не предназначены для выдерживания усилия обработки.

Предпочтительно, вдоль первого и второго основных участков кромки сформированы идентичные стружкоформирующие структуры, поскольку обе эти конструкции выполняют аналогичные функции. Для индексируемых пластин предпочтительно формирование аналогичных стружкоформирующих структур на всем протяжении режущей кромки.

Предпочтительно, гнездо для пластины дополнительно содержит: базовую поверхность гнезда, первую контактную стенку гнезда, проходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении второй боковой стороны инструмента; и вторую контактную стенку гнезда, выступающую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении первой боковой стороны инструмента.

Предпочтительно, нижняя поверхность пластины и базовая поверхность гнезда представляют собой плоские поверхности. Хотя некоторые варианты инструментальных узлов содержат призматические / пазогребневые соединения между нижней поверхностью пластины и базовой поверхностью гнезда для предотвращения бокового смещения, для операций с высокими усилиями и большими подачами предпочтительна более устойчивая пластина, что достигается в том случае, если большая часть ее места примыкания (т.е. примыкания нижней поверхности пластины к базовой поверхности гнезда) будет плоской. Несмотря на то, что плоская боковая контактная поверхность пластины и плоская боковая контактная поверхность гнезда снижают стабильность примыкания, они считаются преимуществом для бокового примыкания и, соответственно, компромиссным вариантом. Тем не менее, безусловно, предпочтительно вертикальное примыкание посредством плоской контактной поверхности.

Аналогичным образом, предпочтителен вариант, в котором для примыкания используются боковые поверхности пластины, даже несмотря на возможность такого примыкания, например, на поверхностях, прилегающих к нижней поверхности пластины (например, во внутренних углублениях). Опять же, это предпочтение обусловлено упомянутыми относительно высокими усилиями и предположением, что боковые поверхности пластины, по существу, будут иметь большую площадь, чем альтернативные поверхности, прилегающие к нижней поверхности пластины или внутренним углублениям.

Тем не менее, для обеспечения требуемой возможности двунаправленной обработки и отсутствия боковых ограничений настоящим предложена пластина с одной боковой контактной поверхностью, прилегающей к нижней поверхности пластины, а именно боковой поверхностью пластины, и, конечно, ответной боковой контактной поверхностью гнезда.

В некоторых вариантах осуществления изобретения режущая пластина дополнительно содержит боковую контактную поверхность пластины, прилегающую к нижней поверхности пластины, а базовая поверхность гнезда дополнительно содержит боковую контактную поверхность гнезда; при этом боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда.

Предпочтительно, боковая контактная поверхность пластины расположена во внутреннем углублении в нижней поверхности пластины. В этом случае боковая контактная поверхность гнезда расположена на выступе, сформированном на базовой поверхности гнезда. Несмотря на то, что боковая контактная поверхность пластины может быть расположена, например, на внешней поверхности выступающей части пластины, т.е. на выступе (и в этом случае боковая контактная поверхность гнезда будет расположена на углублении в базовой поверхности гнезда), что было бы проще для шлифования, вариант с внутренним углублением на режущей пластине предпочтителен, поскольку он позволяет получить более компактную пластину, и можно обойтись без шлифования указанной предпочтительной пластины (по меньшей мере этой определенной поверхности, т.е. нижней поверхности пластины).

Другое преимущество заключается в том, что расположенный вне центра выступ, сформированный на пластине, был бы невыгоден для формирования базовой поверхности гнезда, так как потребовал бы множества базовых углублений для индексируемых пластин. Хотя последняя причина неприменима к расположенному по центру выступу, наличие расположенной вне центра боковой поверхности пластины (т.е. боковой поверхности пластины, расположенной ближе к переднему концу инструмента или к активной режущей кромке) повышает стабильность пластины. Иначе говоря, предпочтителен вариант, в котором боковая контактная поверхность пластины находится ближе к активной режущей кромке, чем к центру пластины.

По тем же причинам предпочтителен вариант, в котором боковая контактная поверхность гнезда сформирована на выступающей части, т.е. на выступе.

Боковая контактная поверхность пластины, предпочтительно, представляет собой контактную поверхность пластины, ближайшую к активной режущей кромке. Если говорить об инструментальном узле, то, предпочтительно, боковая контактная поверхность пластины представляет собой контактную поверхность, ближайшую к переднему концу инструмента. Следует понимать, что все подобные признаки расположенных ближе и дальше контактных поверхностей, раскрытые в описании и формуле изобретения, не учитывают нижнюю поверхность пластины и базовую поверхность гнезда.

Учитывая высокие усилия, боковые контактные поверхности пластины и гнезда имеют плоскую форму по меньшей мере в месте необходимого контакта. Следует понимать, что примыкание двух плоских поверхностей предпочтительнее, чем одноточечный контакт. Разумеется, это относится к механической обработке с большой подачей и относительно высокими усилиями.

Для обеспечения контакта только боковой контактной поверхности гнезда, а не поверхности, расположенной на противоположной стороне вертикальной плоскости. Предпочтительно, выступ может проходить дальше в одном из первого и второго боковых направлений, чем в другом из первого и второго боковых направлений. Иначе говоря, выступ может быть асимметричным относительно вертикальной плоскости Pv. Такая конструкция позволяет выполнить углубления в пластине полностью симметричными. В альтернативном варианте каждое углубление в нижней поверхности пластины может быть немного короче с одной стороны, а выступ может быть сделан симметричным относительно вертикальной плоскости Pv, если пластина вращательно симметрична для каждого углубления.

Иначе говоря, каждое углубление в нижней поверхности пластины короче с одной стороны в одном из первого и второго боковых направлений.

Поскольку боковая контактная поверхность пластины предназначена для стабилизации пластины вблизи ее режущей кромки, она, предпочтительно, находится вблизи режущей кромки, предназначенной для работы. Иначе говоря, боковая контактная поверхность пластины, предпочтительно, находится ближе к активной режущей кромке, чем боковая поверхность пластины, используемая для заднего примыкания к гнезду для пластины. Иначе говоря, боковая контактная поверхность пластины, предпочтительно, находится между центральной осью пластины и активной режущей кромкой.

Во всех предпочтительных вариантах осуществления боковая поверхность пластины примыкает как к первой, так и ко второй контактной стенке гнезда. Для этого первая боковая подповерхность пластины примыкает к первой контактной стенке гнезда, а вторая боковая подповерхность пластины примыкает ко второй контактной стенке гнезда.

Места примыкания, предпочтительно, асимметричны, что позволяет обеспечить трехточечный контакт с возможностью обработки в противоположных направлениях. Иначе говоря, на виде сверху гнезда для пластины первая контактная стенка гнезда и вторая контактная стенка гнезда в местах своего примыкания к режущей пластине асимметричны относительно вертикальной биссекторной плоскости.

Предпочтительно, первое место примыкания (например, первая боковая подповерхность пластины и первая контактная стенка гнезда) находится дальше от переднего конца держателя, чем второе место примыкания (например, вторая боковая подповерхность пластины и вторая контактная стенка гнезда).

Точнее говоря, предпочтительно, вышеупомянутое второе место примыкания (расположенное ближе к переднему концу держателя) находится на той же стороне держателя, что и третье место примыкания, т.е. боковая контактная поверхность пластины, примыкающая к боковой контактной поверхности гнезда.

Иначе говоря, пластина может содержать боковую контактную поверхность пластины, прилегающую к нижней поверхности пластины, причем гнездо для пластины дополнительно содержит базовую поверхность гнезда; и боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда; причем боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда ближе в продольном направлении к переднему концу инструмента, чем место примыкания режущей пластины с первой контактной стенкой гнезда и второй контактной стенкой гнезда.

Место примыкания первой контактной стенки гнезда к режущей пластине, предпочтительно, может находиться дальше в продольном направлении от переднего конца инструмента, чем место примыкания первой боковой подповерхности пластины ко второй контактной стенке гнезда. В этом случае предпочтителен вариант, в котором боковая контактная поверхность гнезда и вторая контактная стенка гнезда находились бы на одной стороне вертикальной биссекторной плоскости, а первая контактная стенка гнезда находилась бы на другой стороне вертикальной биссекторной плоскости.

Хотя приведенные выше примеры определяют предпочтительное расположение (причем гнездо для пластины является асимметричным), следует понимать, что требуется асимметричное примыкание, и, следовательно, альтернативы всем контактным поверхностям будут раскрыты ниже. В целом, асимметричное примыкание может быть реализовано различными способами.

При этом оба описанных способа обеспечивают примыкание пластины только с одной стороны, прилегающей к переднему концу инструмента (т.е. на упомянутом выступе на базовой поверхности гнезда для пластины имеется не более одного места примыкания). Это сделано для того, чтобы нешлифованная пластина (или менее шлифованная, при этом режущая кромка или нижняя поверхность могут быть шлифованы, но шлифовка может не требоваться для боковых контактных поверхностей) не испытывала чрезмерного напряжения и могла надлежащим образом примыкать к обеим контактным стенкам гнезда.

В одном предпочтительном изображенном примере используют некруглую поверхность отверстия для винта, что позволяет винту направлять зажимное усилие на определенное место боковой поверхности пластины.

Предпочтительно, боковая поверхность пластины дополнительно содержит: первую боковую подповерхность пластины, обращенную как в направлении назад, так и в направлении второй боковой стороны инструмента; и вторую боковую подповерхность пластины, обращенную как в направлении назад, так и в направлении первой боковой стороны инструмента; нижняя поверхность пластины дополнительно содержит: боковую контактную поверхность пластины, обращенную в направлении второй боковой стороны инструмента; гнездо для пластины дополнительно содержит: базовую поверхность гнезда, первую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении первой боковой стороны инструмента; и вторую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении второй боковой стороны инструмента; базовая поверхность гнезда содержит: боковую контактную поверхность гнезда, расположенную ближе к переднему концу инструмента, чем первая и вторая контактные стенки гнезда, и обращенную в направлении первой боковой стороны инструмента; при этом единственные места примыкания пластины и гнезда для пластины следующие: первая боковая подповерхность пластины примыкает к первой контактной стенке гнезда; вторая боковая подповерхность пластины примыкает ко второй контактной стенке гнезда; боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда; и нижняя поверхность примыкает к базовой поверхности гнезда.

В другом предпочтительном изображенном примере асимметричное примыкание обеспечивают стандартным отверстием для винта, при этом разгружая контактные стенки гнезда для обеспечения симметричного контакта боковых подповерхностей пластины с контактными стенками гнезда на разных расстояниях от переднего конца держателя.

Альтернативный или дополнительный признак, который может быть применен к любому из описанных выше примеров, может заключаться в том, что контактные стенки гнезда проходят асимметрично (на виде сверху), по меньшей мере в тех частях гнезда, которые предназначены для примыкания, что позволит расположить места примыкания на различных расстояниях от переднего конца держателя инструмента.

Предпочтительно, крайний передний участок кромки пересекает вертикальную биссекторную плоскость. Такая симметрия является преимуществом при двунаправленной механической обработке.

Краткое описание чертежей

Для лучшего понимания настоящей заявки и демонстрации возможностей ее реализации нижеследующее раскрытие ссылается на сопроводительные чертежи, на которых изображено:

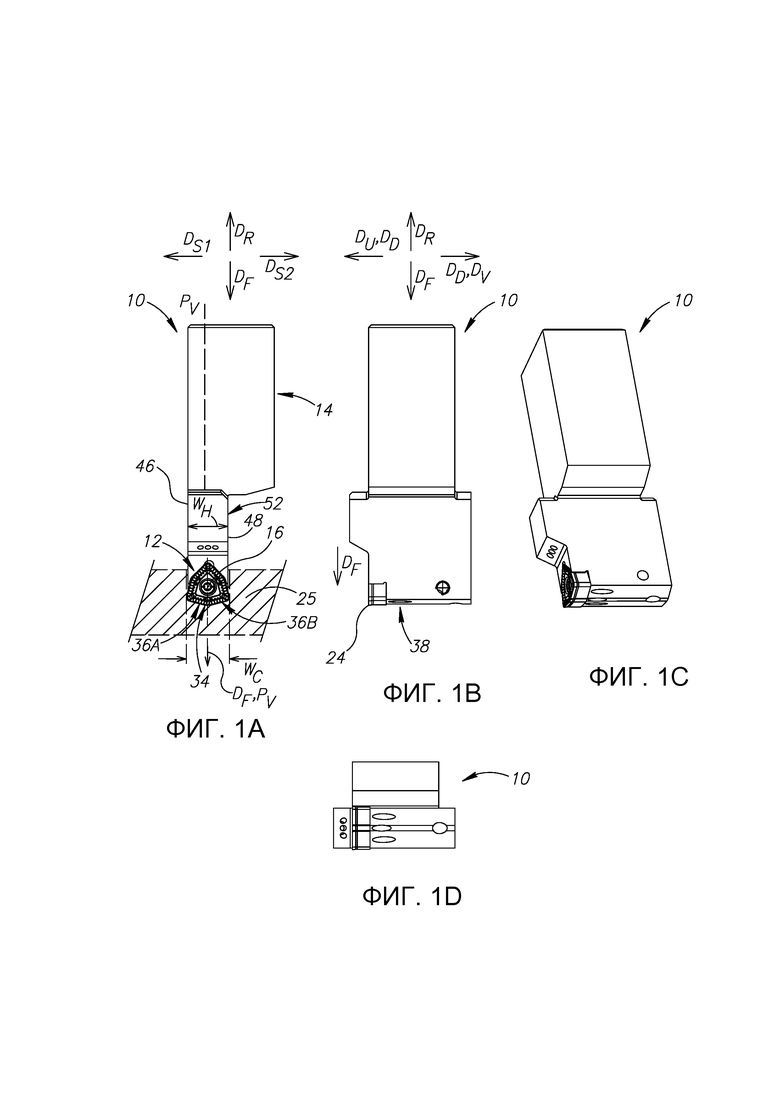

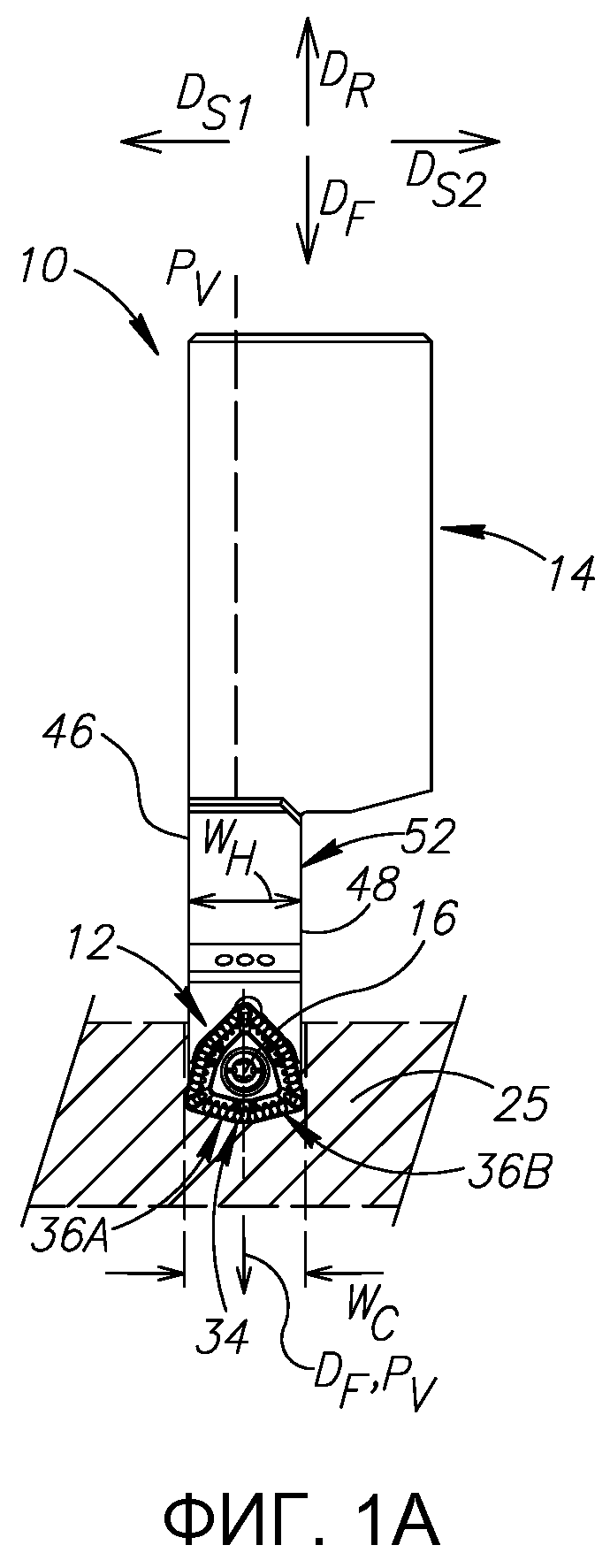

Фигура 1А: вид сверху примера инструментального узла для обработки с большой подачей согласно настоящему изобретению, на котором схематично показана часть заготовки.

Фигура 1В: вид сбоку инструментального узла, изображенного на фиг. 1А.

Фигура 1С: вид в аксонометрии инструментального узла, изображенного на фиг. 1А.

Фигура 1D: вид спереди инструментального узла, изображенного на фиг. 1А.

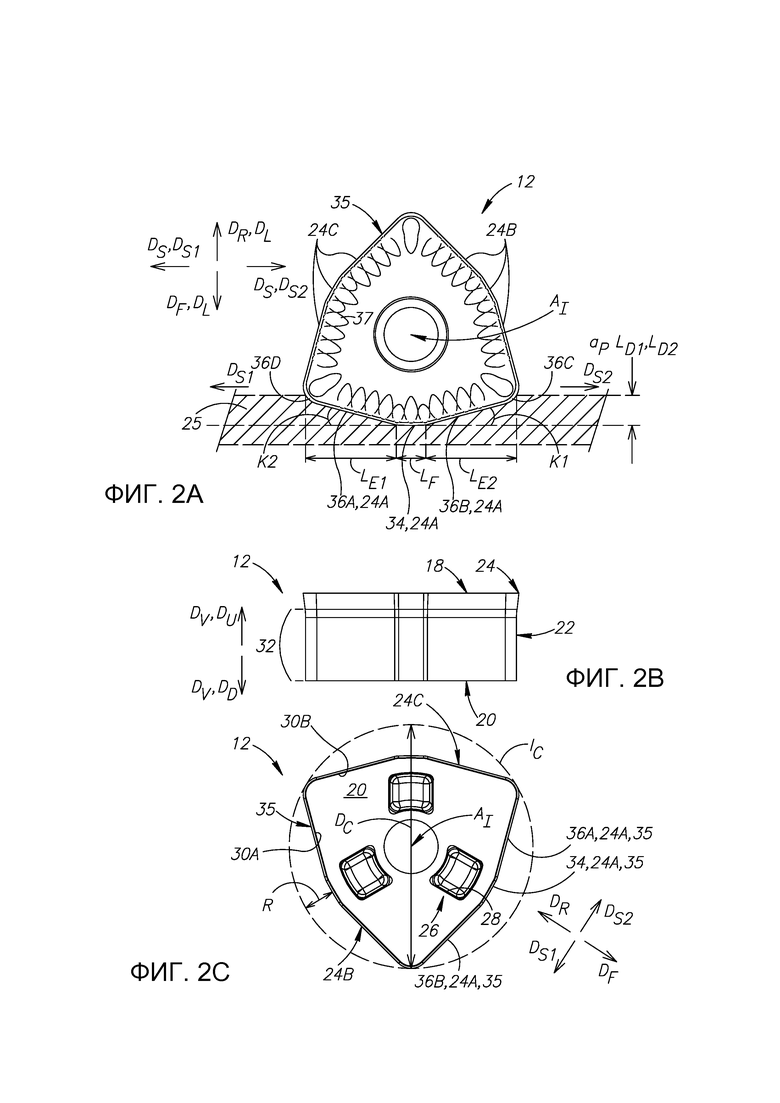

Фигура 2А: вид сверху режущей пластины, изображенной на фиг. 1А, со схематично показанной частью заготовки.

Фигура 2В: вид сбоку режущей пластины, изображенной на фиг. 2А.

Фигура 2С: вид снизу режущей пластины, изображенной на фиг. 2А.

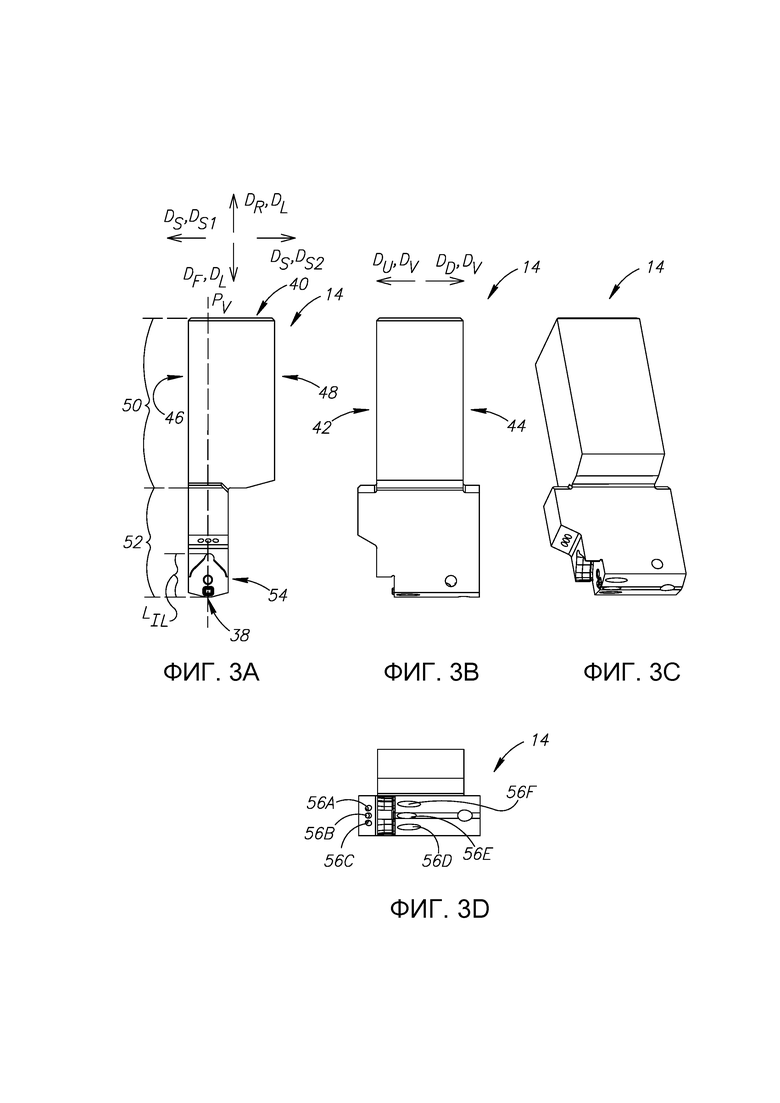

Фигура 3А: вид сверху держателя, изображенного на фиг. 1А.

Фигура 3В: вид сбоку держателя, изображенного на фиг. 3А.

Фигура 3С: вид в аксонометрии держателя, изображенного на фиг. 3А.

Фигура 3D: вид спереди держателя, изображенного на фиг. 3А.

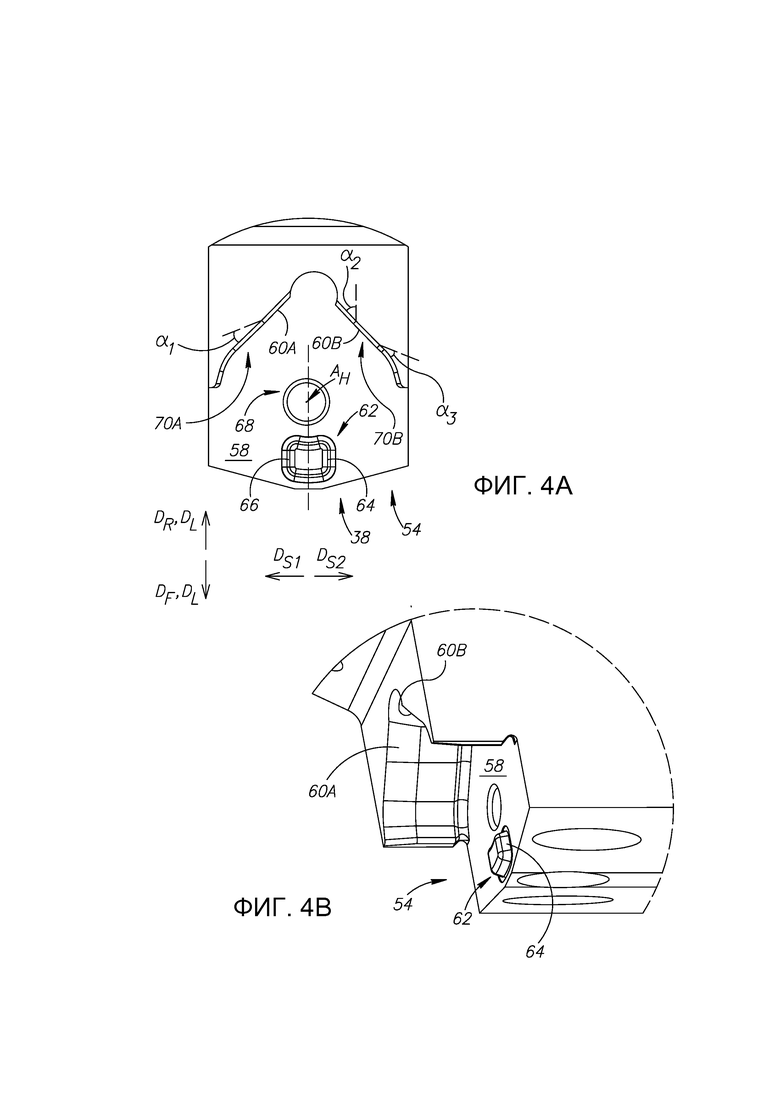

Фигура 4А: увеличенный вид гнезда для пластины на держателе, изображенного на фиг. 3А.

Фигура 4В: увеличенный вид сбоку в аксонометрии гнезда для пластины, изображенного на фиг. 4А, аналогичный виду гнезда для пластины на фиг. 3С.

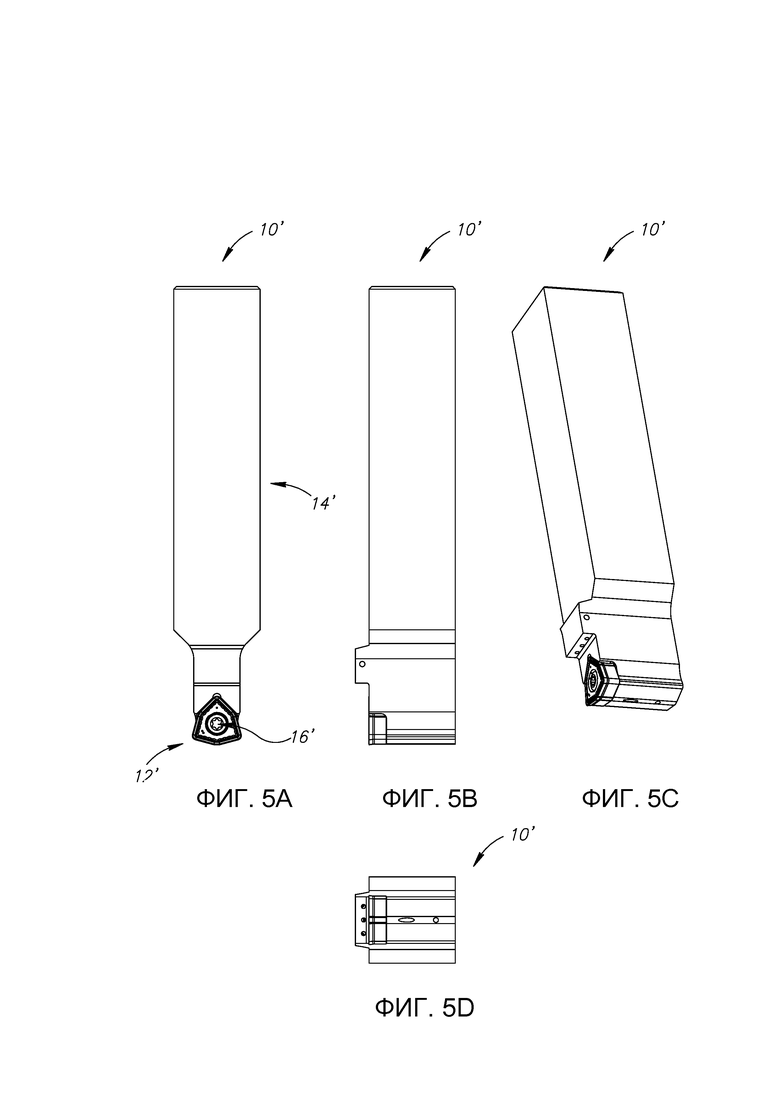

Фигура 5А: вид сверху другого примера инструментального узла для обработки с большой подачей согласно настоящему изобретению.

Фигура 5В: вид сбоку инструментального узла, изображенного на фиг. 5А.

Фигура 5С: вид в аксонометрии инструментального узла, изображенного на фиг. 5А.

Фигура 5D: вид спереди инструментального узла, изображенного на фиг. 5А.

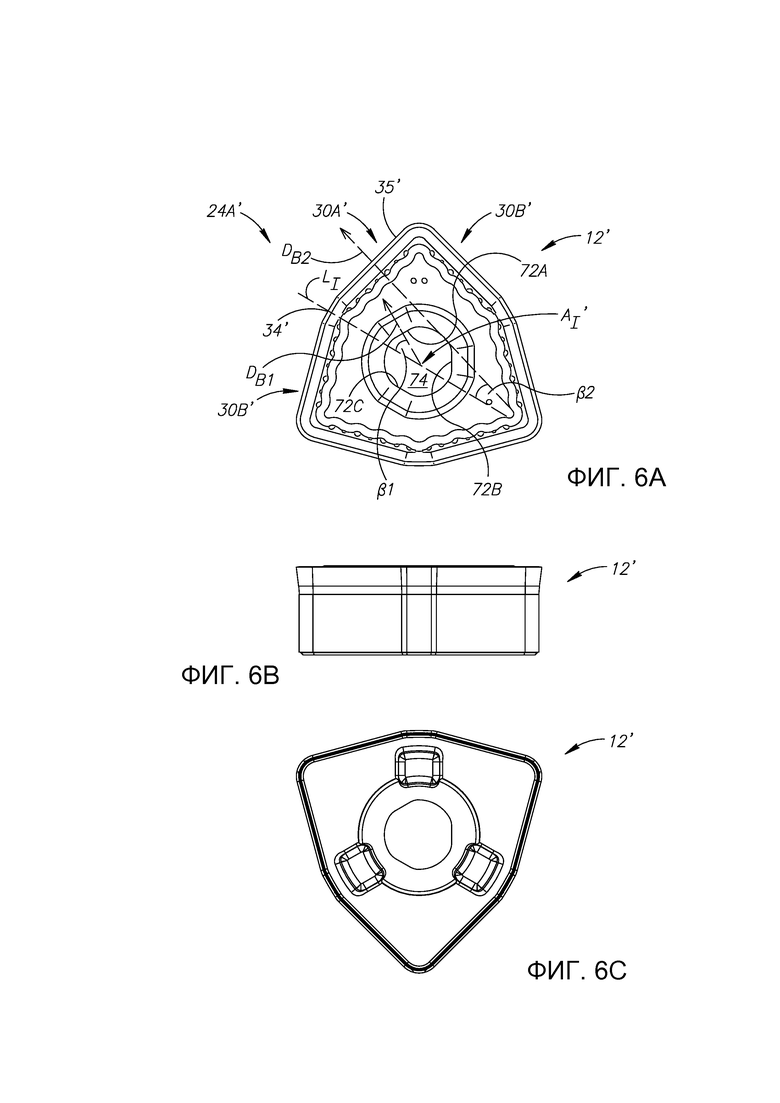

Фигура 6А: вид сверху пластины, изображенной на фиг. 5А.

Фигура 6В: вид сбоку пластины, изображенной на фиг. 6А.

Фигура 6С: вид снизу пластины, изображенной на фиг. 6А.

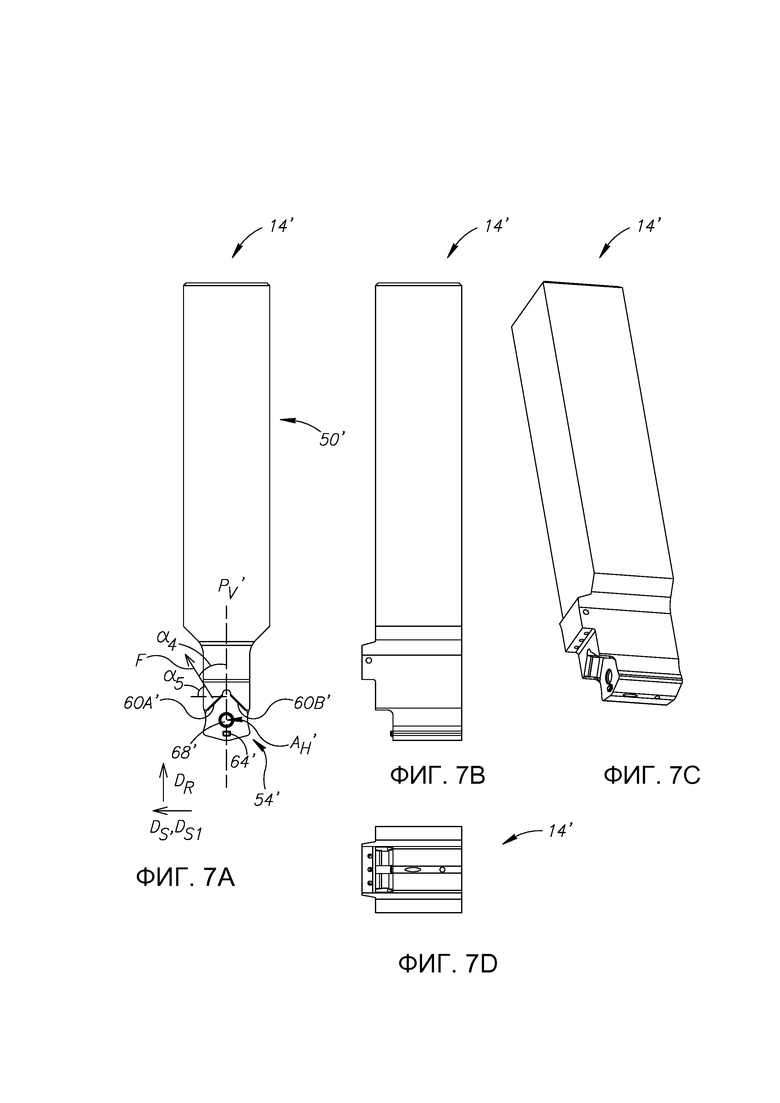

Фигура 7А: вид сверху держателя, изображенного на фиг. 5А.

Фигура 7В: вид сбоку держателя, изображенного на фиг. 7А.

Фигура 7С: вид в аксонометрии держателя, изображенного на фиг. 7А.

Фигура 7D: вид спереди держателя, изображенного на фиг. 7А.

Осуществление изобретения

Со ссылкой на фиг. 1A-1D показан инструментальный узел 10 для обработки с большой подачей, содержащий трехкратно индексируемую пластину 12, держатель 14 и винт 16, крепящий пластину 12 к держателю 14.

Режущая пластина 12 раскрыта со ссылкой на фиг. 2А-2С.

Пластина 12 содержит противоположные верхнюю и нижнюю поверхности 18, 20 и боковую поверхность 22, соединяющую верхнюю и нижнюю поверхности 18, 20.

Кроме того, пластина 12 содержит периферийную режущую кромку 35, сформированную на пересечении верхней поверхности 18 и боковой поверхности 22 пластины. Периферийная режущая кромка 35 содержит первую, вторую и третью активные режущие кромки 24А, 24В, 24С. Каждая из первой, второй и третьей активных режущих кромок 24А, 24В, 24С сформирована на соответствующей стороне трехкратно индексируемой пластины 12 (т.е. при каждом повороте режущей пластины 12 на 120 градусов вокруг расположенной в центре оси Ai пластины будет открываться новая активная режущая кромка).

Как показано на фиг. 2А, первая активная режущая кромка 24А содержит крайний передний участок 34 кромки, первый основной участок 36А кромки и второй основной участок 36В кромки. Каждая «активная режущая кромка» называется так потому, что она является частью периферийной режущей кромки 35, активно участвующей в обработке заготовки 35 при установке на держателе 14. После поворота режущей пластины 12 в следующее индексное положение активной становится другая активная режущая кромка. Как показано на фиг. 2А, первая активная режущая кромка 24А участвует в резании заготовки 25.

Поскольку все три стороны пластины вращательно идентичны, описание будет ограничено только одним из трех симметричных наборов признаков.

Хотя первая активная режущая кромка 24А показана внизу на фиг. 2А, для описания примыкания или установки пластины 12 и простоты объяснения за первую активную режущую кромку 24А принимают кромку, расположенную в правой части вида снизу на фиг. 2С.

Нижняя поверхность 20 содержит внутреннее углубление 26, которое, в свою очередь, содержит плоскую боковую контактную поверхность 28 пластины с одной стороны и обращено ко второму боковому направлению DS2.

При установке на держатель 14, как было описано ниже, боковая контактная поверхность 28 пластины обеспечивает примыкание относительно дистально расположенной первой боковой подповерхности 30А пластины и второй боковой подповерхности 30В пластины.

Пластина 12 представляет собой позитивную пластину, нижняя часть 32 которой разгружена внутрь относительно периферийной режущей кромки 35, как показано на фиг. 2В.

Как лучше всего видно на фиг. 2А, крайний передний участок 34 кромки имеет длину LF боковой кромки, измеряемую параллельно боковому направлению Ds. Крайний передний участок 34, предпочтительно, представляет собой прямую на виде пластины 12 сверху.

Первый основной участок 36А кромки проходит от крайнего переднего участка 34 кромки в первом боковом направлении DS1 и в направлении DR назад и имеет первую длину LE1 кромки и первую глубину LD1 кромки (которая в данном случае идентична значению ар).

Второй основной участок 36 В кромки проходит от крайнего переднего участка 34 кромки как во втором боковом направлении DS2, так и в направлении DR назад и имеет вторую длину LE2 кромки и вторую глубину LD2 кромки (которая в данном случае идентична значению ар).

Как указано выше, первая и вторая основные кромки 36А, 36В, предпочтительно, представляют собой прямые линии на виде сверху (т.е. на фиг. 2А). Следует отметить, что эти кромки способны снимать материал до половины радиусного угла 36С, 36D кромки, как показано на рисунке. Полурадиусные углы 36С, 36D включены в вышеупомянутые длины. Следует понимать, что все три активные режущие кромки, т.е. первая, вторая и третья активные режущие кромки 24А, 24В, 24С, пересекаются в углах. Поскольку большинство основных участков кромки представляют собой прямые линии (за исключением небольшого неизбежного углового участка), основные участки кромки считаются прямыми.

Как показано на фигуре, первый и второй основной участок 36А, 36В кромки имеет значительно большую длину в боковом направлении Ds, чем в продольном направлении DL.

Соответственно, первый и второй углы K1, K2 погружения, которые в этом предпочтительном варианте осуществления равны 15°, представляют собой относительно небольшие углы.

Эта геометрия также имеет отношение к расстоянию R, что объясняется ниже.

Возвращаясь к описанию верхней поверхности 18 (также называемой «передней (т.е. стружкоснимающей, англ. rake) поверхностью»), отметим, что в показанном примере на всем протяжении периферийной режущей кромки 35 сформирована стружкоформирующая структура 37.

Несмотря на то, что на фиг. 2А нарисована воображаемая описанная окружность Ic периферийной режущей кромки 35, проходящей вдоль верхней поверхности, для наглядности она показана на фиг. 2С. Поскольку приведенная в качестве примера пластина 12 представляет собой так называемую позитивную пластину, периферийная режущая кромка 35 видна на виде снизу.

Описанная окружность Ic пластины позволяет рассчитать диаметр Dc.

Понятно, что круглые пластины аналогичного размера имели бы режущую кромку, соответствующую описанной окружности IC, показанной на фиг. 2С, однако режущая кромка для обработки с большой подачей расположена далее вглубь, что показано, например, расстоянием R на фиг. 2С (относительно активной режущей кромки, отличающейся от описанной в качестве примера, но симметричной ей).

Как показано на фиг. 2С, боковая контактная поверхность 28 пластины находится ближе к первой активной режущей кромке 24А, чем первая и вторая боковые контактные подповерхности 30А, 30В пластины. В альтернативном варианте боковая контактная поверхность 28 пластины расположена ближе к первой активной режущей кромке 24А, чем вторая и третья активные режущие кромки 24В, 24С.

Держатель 14 подробнее раскрыт со ссылкой на фиг. 1A-1D и 3A-3D.

Держатель 14 содержит противоположные передний и задний концы 38, 40 инструмента, определяющие продольное направление DL, включая направление DF вперед к переднему концу инструмента 38 и противоположное ему направление DR назад; противоположные верхнюю и нижнюю стороны 42, 44 инструмента, определяющие вертикальное направление Dv, включая направление Du вверх к верхней стороне инструмента и противоположное ему направление DD вниз; и противоположные первую и вторую боковые стороны 46, 48 инструмента, определяющие боковое направление Ds, включая первое боковое направление DS1 к первой боковой стороне 46 инструмента и противоположное ему второе боковое направление DS2.

Точнее говоря, держатель 14 содержит хвостовик 50 и головку 52, проходящую от хвостовика 50, и гнездо 54 для пластины, сформированное на пересечении переднего конца 38 инструмента и верхней стороны 42 головки 52 инструмента.

Вертикальная биссекторная плоскость Pv (фиг. 1А) проходит параллельно продольному направлению DL и вертикальному направлению Dv и делит пополам первую и вторую боковые стороны 46, 48 инструмента, прилегающие к переднему концу 38 инструмента. Хотя в примере, показанном на фиг. 7А, вертикальная биссекторная плоскость Pv' случайно также проходит через центр хвостовика 50', вертикальная биссекторная плоскость Pv важна для определения признаков настоящего изобретения только в части головки 52 инструмента, а не в части хвостовика 50.

Держатель 14 может дополнительно содержать устройство для подачи смазочно-охлаждающей жидкости, которое в этом предпочтительном примере содержит несколько выходов 56А, 56В, 56С, 56D, 56Е, 56F смазочно-охлаждающей жидкости (обозначены на фиг. 3D).

Как показано на фиг. 1А, головка 52 может содержать тонкую часть, т.е. ширину WH головки, которая меньше ширины Wc пластины, прилегающей к переднему концу. При этом ширина Wc пластины идентична длине активной режущей кромки, а именно сумме длины LF боковой кромки, а также длин LE1, LE2 первой и второй кромки.

Продольная длина LIL гнезда для пластины, измеренная в продольном направлении, показана на фиг. 3А.

Следует понимать, что первый основной участок 36А кромки и второй основной участок 36В кромки проходят в соответствующих первом и втором боковых направлениях DS1, DS2 дальше, чем первая и вторая боковые стороны 46, 48 инструмента, тем самым определяя тонкую часть (которая в данном случае проходит по всей длине головки 52). Как показано на фиг. 1А, тонкая часть имеет длину, измеренную в продольном направлении и превышающую продольную длину LIL (фиг. 3А) гнезда 54 для пластины по меньшей мере в два раза (или даже более).

Со ссылкой на фиг. 4А и 4В рассмотрим гнездо 54 для пластины.

Гнездо 54 для пластины содержит базовую поверхность 58 гнезда, первую контактную стенку 60А гнезда, выступающую вверх от базовой поверхности 58 гнезда и обращенную в направлении вперед и втором боковом направлении DF, DS2; и вторую контактную стенку 60В гнезда, выступающую вверх от базовой поверхности 58 гнезда и обращенную в направлении вперед и первом боковом направлении DF, DS1.

Базовая поверхность 58 гнезда содержит направленный вверх выступ 62, который, в свою очередь, содержит плоскую боковую контактную поверхность 64 на одной стороне, обращенную во втором боковом направлении DS2.

Для обеспечения контакта только с боковой контактной поверхностью 64 гнезда, а не с боковой поверхностью 66 гнезда, не являющейся контактной и расположенной на противоположной стороне выступа 62, ось Ан отверстия 68 для винта может быть смещена от вертикальной плоскости Pv, как показано на фигуре. В альтернативном варианте выступ может быть асимметричным относительно вертикальной плоскости Pv и проходить немного дальше во втором боковом направлении DS2 (не показано на фигуре). Следует отметить, что возможны иные решения с аналогичным результатом. Тем не менее, оба решения (включая асимметрию относительно вертикальной плоскости Pv) позволяют сделать углубления 26 в пластине 12 симметричными.

В альтернативном варианте гнездо 54 для пластины может быть симметричным, и каждое углубление 26 в нижней поверхности 20 пластины может быть немного короче с одной стороны при условии, что пластина 12 вращательно симметрична для каждого углубления 26.

При этом на фиг. 4А каждая соответствующая боковая поверхность (т.е. первая контактная стенка 60А гнезда, вторая контактная стенка 60В гнезда и боковая поверхность 64 гнезда; следует отметить, что это утверждение не относится к базовой поверхности 58 гнезда, не обеспечивающей боковой поддержки) гнезда 54 для пластины находится на разном расстоянии, измеряемом вдоль продольного направления DL, от переднего конца 38. Хотя в некоторых вариантах осуществления первая и вторая контактные стенки 60А, 60В гнезда могут частично накладываться на определенном расстоянии от переднего конца 38, под «разным расстоянием» понимают, что они не имеют одинакового протяжения в продольном направлении DL. Иначе говоря, первая или вторая контактная стенка 60А, 60В гнезда может начинаться или заканчиваться дальше от переднего конца 38, чем другая.

Боковая контактная поверхность 64 гнезда находится ближе всего к переднему концу 38 держателя.

Первая контактная стенка 60А гнезда наиболее удалена от переднего конца и расположена дальше в первом боковом направлении, чем другие.

Вторая контактная стенка 60В гнезда, измеряемая вдоль продольного направления DL, расположена между боковой контактной поверхностью 64 гнезда и первой контактной стенкой 60А гнезда и дальше других во втором боковом направлении.

Следует понимать, что независимо от бокового направления, в котором инструментальный узел обрабатывает заготовку, в контакте с пластиной 12 всегда находятся одни и те же контактные поверхности.

В частности, первая боковая подповерхность 30А пластины примыкает ко второй контактной стенке 60В гнезда, вторая боковая подповерхность 30В пластины примыкает к первой контактной стенке 60А гнезда, боковая контактная поверхность 28 пластины примыкает к боковой контактной поверхности 64 гнезда, а нижняя поверхность 20 пластины примыкает к базовой поверхности 58 гнезда.

Тем не менее, распределение усилия в различных местах примыкания изменяется в зависимости от направления механической обработки.

Соответственно, когда инструментальный узел станка с режущей пластиной 14, относительно говоря, движется во втором боковом направлении DS2 (это движение относительно заготовки - следует понимать, что заготовка может перемещаться во втором боковом направлении DS2 при неподвижной пластине 14, но при этом к ней прикладываются те же силы, что и к пластине, движущейся в первом боковом направлении DS1 при неподвижной заготовке), то на боковую контактную поверхность 64 гнезда действуют большие силы. В то время как в противоположном направлении обработки, первом боковом направлении DS1, к боковой контактной поверхности 64 гнезда прикладываются гораздо меньшие усилия, а ко второй контактной стенке 60В гнезда - значительно большие усилия. Различные расстояния от переднего конца 38 держателя помогают предотвратить вращение пластины в гнезде для пластины.

Хотя задняя часть гнезда для пластины выглядит симметричной на фиг. 3А, при ближайшем рассмотрении увеличенного гнезда для пластины на фиг. 4А можно заметить, что это не так.

При этом для обеспечения прочности конструкции первая контактная стенка 60А гнезда является частью первой стенки 70А большего размера, а вторая контактная стенка 60В является частью второй стенки 70В большего размера.

Для обеспечения контакта на указанных участках примыкания более крупные первая и вторая стенки 70А, 70В разгружены от первой и второй контактных стенок 60А, 60В гнезда. Такие углы искусственно увеличены исключительно в целях наглядности и схематично изображены как первый, второй и третий задние углы α1, α2 и α3.

На фиг. 5A-7D показан другой пример инструментального узла 10' с альтернативным расположением примыкания. Соответствующие элементы имеют те же ссылочные обозначения, что и описанные выше, с добавлением штриха (').

Инструментальный узел 10' для обработки с большой подачей содержит трехкратно индексируемую пластину 12', держатель 14' и винт 16', крепящий пластину 12' к держателю 14'.

Отмечены только существенные различия. Хотя очевидно наличие другого хвостовика 50', основное отличие заключается в конструкции крепления пластины (следует отметить, что ранее описанная конструкция крепления пластины может быть использована с этим хвостовиком 50', и наоборот).

В частности, в держателе 10' первая и вторая контактные стенки 60А', 60В' гнезда симметричны относительно вертикальной плоскости Pv'.

Для обеспечения асимметричного расположения сил отверстие 74 для винта пластины (фиг. 6А) имеет некруглую форму. Точнее, оно имеет три линейные контактные поверхности отверстия для винта, а именно первую, вторую и третью контактную поверхность отверстия 72А, 72В, 72С для винта, по одной для каждого из трех индексных положений. При этом отверстие 68' гнезда для пластины (фиг. 7А) имеет ось Ан' отверстия, смещенную относительно оси AI' пластины. В результате образуется смещающая сила F, обеспечивающая асимметричное распределение силы, аналогичное предыдущему примеру, в котором использовались различным образом расположенные первая и вторая контактные стенки гнезда.

Смещающая сила F действует в направлении DR назад и (в этом дополнительном примере) в первом боковом направлении DS1.

Точнее говоря, смещающая сила F направлена скорее в направлении DR назад, чем в первом боковом направлении DS1. Другими словами, первый смещающий угол α4, сформированный между направлением смещающей силы F и вертикальной плоскостью Pv в направлении DR назад, меньше второго смещающего угла α5, сформированного между направлением силы F и боковым направлением Ds. Следует понимать, что стрелки и углы на чертежах изображены схематично и не предназначены для целей измерения.

Это также видно на примере пластины 14', в которой первая контактная поверхность 72А отверстия для винта не параллельна прилегающей к ней боковой контактной подповерхности пластины (в данном примере первой боковой подповерхности 30А' пластины), а наклонена относительно нее.

Для более геометрически точного описания наклона следует отметить, что первое нормальное направление DB1 к контактной поверхности 72А отверстия для винта не параллельно второму нормальному направлению DB2 к первой контактной подповерхности 30А. Иначе говоря, воображаемая линия LI, проходящая от центра пластины 12' (т.е. через ось AI' пластины) и центра первой активной режущей кромки 24А', может образовывать первый острый угол β1 с упомянутым первым нормальным направлением DB1 к контактной поверхности 72А отверстия для винта, и воображаемая линия LI может образовывать второй острый угол β2 с упомянутым вторым нормальным направлением DB2 к первой контактной подповерхности 30А. Первый острый угол β1 больше второго острого угла β2. Иначе говоря, второе нормальное направление DB2 может быть направлено больше к крайнему переднему участку 34' кромки, чем первое нормальное направление DB1.

Вернемся к фиг. 1В. Хотя этот признак является общим для обоих вариантов осуществления, крайний передний участок 34 кромки расположен спереди переднего конца инструмента 38 и дальше в направлении вперед, чем остальная часть активной режущей кромки, которая в данном примере представляет собой первую активную режущую кромку 24А. Крайний передний участок 34 кромки также пересекает вертикальную биссекторную плоскость Pv, что лучше всего показано на фиг. 1А.

Как лучше всего показано на фиг. 1А, первый основной участок 36А кромки проходит дальше в первом боковом направлении, чем первая боковая сторона 46 инструмента, прилегающая к переднему концу инструмента, а второй основной участок 36В кромки проходит дальше во втором боковом направлении, чем вторая боковая сторона 48 инструмента, прилегающая к переднему концу инструмента. Таким образом, пластина 12 (или пластина 12') показана погруженной в заготовку на глубину, которая была бы невозможна в описанной выше конструкции предшествующего уровня техники, и даже может полностью погружаться в заготовку 25. Хотя это является значительным преимуществом, в настоящее время неизвестны даже держатели 12 для обработки с большой подачей или инструментальные узлы 10, выполненные с возможностью обработки в двух противоположных боковых направлениях, не дающие такого значительного преимущества (что, следовательно, является дополнительным преимуществом настоящего изобретения).

Изобретение относится к токарным режущим пластинам для работы с большой подачей, держателям токарных инструментов и токарным инструментальным узлам, содержащим такие резцы. Двунаправленный токарный инструментальный узел для работы с большой подачей содержит держатель, режущую пластину и зажимной элемент, фиксирующий режущую пластину в держателе. Режущая пластина содержит активную режущую кромку, содержащую расположенный по центру крайний передний участок, а также первый и второй основные участки кромки, отходящие назад от крайнего переднего участка кромки, а также вбок на расстояние, превышающее боковые стороны держателя. Первый и второй основной участок кромки может иметь относительно малый угол погружения. Обеспечивается токарная обработка с большой подачей в двух боковых направлениях. 25 з.п. ф-лы, 23 ил.

1. Двунаправленный токарный инструментальный узел для работы с большой подачей, содержащий:

держатель, режущую пластину и зажимной элемент;

причем держатель содержит:

противоположные передний и задний концы инструмента, определяющие продольное направление, включающее в себя направление вперед к переднему концу инструмента и противоположное ему направление назад;

противоположные верхнюю и нижнюю стороны инструмента, определяющие вертикальное направление, включающее в себя направление вверх к верхней стороне инструмента и противоположное ему направление вниз;

противоположные первую и вторую боковые стороны инструмента, определяющие боковое направление, включающее в себя первое боковое направление к первой боковой стороне инструмента и противоположное ему второе боковое направление;

вертикальную биссекторную плоскость, ориентированную параллельно продольному и вертикальному направлениям и делящую пополам первую и вторую боковые стороны инструмента, прилегающие к переднему концу инструмента;

хвостовик;

головку, отходящую от хвостовика; и

гнездо для пластины, сформированное на пересечении переднего конца инструмента и верхней стороны головки инструмента, причем гнездо для пластины содержит базовую поверхность гнезда;

причем режущая пластина закреплена в гнезде для пластины зажимным элементом; и

режущая пластина содержит:

противоположные верхнюю и нижнюю поверхности и боковую поверхность пластины, соединяющую верхнюю и нижнюю поверхности; и

периферийную режущую кромку, сформированную вдоль по меньшей мере части пересечения боковой поверхности пластины и верхней поверхности, причем периферийная режущая кромка содержит по меньшей мере одну активную режущую кромку;

причем активная режущая кромка содержит:

крайний передний участок кромки, расположенный спереди переднего конца инструмента, выходящий в переднем направлении дальше остальной части активной режущей кромки и имеющий боковую длину кромки, измеряемую параллельно боковому направлению;

первый основной участок кромки, проходящий от крайней передней кромки в первом боковом направлении и направлении назад до места, расположенного в первом боковом направлении дальше первой боковой стороны инструмента, прилегающей к переднему концу инструмента, причем первый основной участок кромки имеет первую длину кромки, измеряемую параллельно боковому направлению, и первую глубину кромки, измеряемую параллельно продольному направлению;

второй основной участок кромки, проходящий от крайней передней кромки во втором боковом направлении и направлении назад до места, расположенного во втором боковом направлении дальше второй боковой стороны инструмента, прилегающей к переднему концу инструмента, причем второй основной участок кромки имеет вторую длину кромки, измеряемую параллельно боковому направлению, и вторую глубину кромки, измеряемую параллельно продольному направлению;

причем первая длина кромки превышает как первую глубину кромки, так и боковую длину кромки;

а вторая длина кромки превышает как вторую глубину кромки, так и боковую длину кромки.

2. Инструментальный узел по п. 1, в котором первый и второй основные участки кромки определяют первый и второй углы K1, K2 погружения относительно бокового направления, выполняя условие: 6°≤K1, K2≤30°.

3. Инструментальный узел по п. 2, в котором первый и второй углы K1, K2 погружения соответствуют условию 12°≤K1, K2≤20°.

4. Инструментальный узел по п. 2 или 3, в котором первый и второй основные участки кромки определяют первый и второй углы K1, K2 погружения, и первый и второй углы K1, K2 погружения равны по величине.

5. Инструментальный узел по одному из пп. 1-4, в котором режущая пластина дополнительно содержит боковую контактную поверхность пластины, прилегающую к нижней поверхности пластины, а базовая поверхность гнезда дополнительно содержит боковую контактную поверхность гнезда; при этом боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда.

6. Инструментальный узел по п. 5, в котором боковая контактная поверхность пластины расположена во внутреннем углублении в нижней поверхности пластины, а боковая контактная поверхность гнезда расположена на выступе, сформированном на базовой поверхности гнезда.

7. Инструментальный узел по п. 6, в котором указанный выступ проходит дальше в одном из первого и второго боковых направлений, чем в другом из первого и второго боковых направлений.

8. Инструментальный узел по п. 6, в котором внутреннее углубление короче с одной стороны в одном из первого и второго боковых направлений.

9. Инструментальный узел по одному из пп. 5-8, в котором боковая контактная поверхность пластины представляет собой контактную поверхность режущей пластины, расположенную наиболее близко к активной режущей кромке.

10. Инструментальный узел по одному из пп. 1-9, в котором крайний передний участок имеет прямую форму на виде сверху режущей пластины.

11. Инструментальный узел по одному из пп. 1-10, в котором первая и вторая основная кромка имеет прямую форму на виде сверху.

12. Инструментальный узел по одному из пп. 1-11, в котором первая и вторая основная кромка имеют одинаковую длину.

13. Инструментальный узел по одному из пп. 1-12, в котором длина каждой из первой и второй основных кромок по меньшей мере в два раза превышает длину крайнего переднего участка.

14. Инструментальный узел по одному из пп. 1-13, в котором гнездо для пластины дополнительно содержит: первую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении второй боковой стороны инструмента; и вторую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении первой боковой стороны инструмента; первая контактная стенка гнезда и вторая контактная стенка гнезда примыкают к боковой поверхности режущей пластины.

15. Инструментальный узел по п. 14, в котором на виде сверху гнезда для пластины первая контактная стенка гнезда и вторая контактная стенка гнезда в месте примыкания к режущей пластине асимметричны относительно вертикальной биссекторной плоскости.

16. Инструментальный узел по одному из пп. 1-13, в котором боковая поверхность пластины дополнительно содержит:

первую боковую подповерхность пластины, обращенную как в направлении назад, так и в направлении второй боковой стороны инструмента; и

вторую боковую подповерхность пластины, обращенную как в направлении назад, так и в направлении первой боковой стороны инструмента;

причем нижняя поверхность пластины дополнительно содержит: боковую контактную поверхность пластины, обращенную в направлении первой боковой стороны инструмента;

при этом гнездо для пластины дополнительно содержит:

первую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении второй боковой стороны инструмента; и

вторую контактную стенку гнезда, отходящую вверх от базовой поверхности гнезда и обращенную как в направлении вперед, так и в направлении первой боковой стороны инструмента;

причем базовая поверхность гнезда дополнительно содержит: боковую контактную поверхность гнезда, обращенную в направлении второй боковой стороны инструмента; причем боковая контактная поверхность гнезда расположена ближе к переднему концу инструмента, чем первая и вторая контактные стенки гнезда, и

при этом единственные места примыкания пластины и гнезда для пластины следующие:

первая боковая подповерхность пластины примыкает ко второй контактной стенке гнезда;

вторая боковая подповерхность пластины примыкает к первой контактной стенке гнезда;

боковая контактная поверхность пластины примыкает к боковой контактной поверхности гнезда; и

нижняя поверхность примыкает к базовой поверхности гнезда.

17. Инструментальный узел по п. 16, в котором вторая боковая подповерхность пластины примыкает к первой контактной стенке гнезда дальше в продольном направлении от переднего конца инструмента, чем место примыкания первой боковой подповерхности пластины и второй контактной стенки гнезда.

18. Инструментальный узел по п. 17, в котором боковая контактная поверхность гнезда и вторая контактная стенка гнезда находятся на одной стороне от вертикальной биссекторной плоскости, а первая контактная стенка гнезда - на другой стороне от вертикальной биссекторной плоскости.

19. Инструментальный узел по одному из пп. 1-18, в котором режущая пластина содержит идентичные стружкоформирующие структуры, сформированные вдоль первого и второго основных участков кромки.

20. Инструментальный узел по п. 19, в котором одинаковые стружкоформирующие структуры сформированы на всем протяжении режущей кромки.

21. Инструментальный узел по одному из пп. 1-20, в котором режущая пластина представляет собой трехкратно индексируемую пластину.

22. Инструментальный узел по одному из пп. 1-21, в котором режущая пластина представляет собой одностороннюю пластину.

23. Инструментальный узел по одному из пп. 1-22, в котором режущая пластина сформирована с некруглой поверхностью отверстия для винта,

выполненной с возможностью направления зажимного усилия на определенное место боковой поверхности пластины.

24. Инструментальный узел по одному из пп. 1-23, в котором:

первый основной участок кромки и указанный второй основной участок кромки проходят дальше в соответствующих первом и втором боковых направлениях, чем первая и вторая боковые стороны инструмента, определяя тонкую часть головки; причем

тонкая часть проходит на длину, измеренную в продольном направлении и по меньшей мере соответствующую продольной длине гнезда для пластины, измеренной параллельно продольному направлению.

25. Инструментальный узел по одному из пп. 1-24, в котором нижняя поверхность пластины и базовая поверхность гнезда имеют плоскую форму.

26. Инструментальный узел по одному из пп. 1-25, в котором крайний передний участок пересекает вертикальную биссекторную плоскость.

| US 10086435 B2, 02.10.2018 | |||

| РЕЖУЩИЙ ИНСТРУМЕНТ И ДЕРЖАВКА РЕЖУЩЕГО ИНСТРУМЕНТА, ИМЕЮЩАЯ РЫЧАГ В ВИДЕ ШТИФТА | 2013 |

|

RU2628186C2 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ СО СЪЕМНОЙ ИНСТРУМЕНТАЛЬНОЙ ГОЛОВКОЙ | 2013 |

|

RU2618973C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2009 |

|

RU2483843C2 |

| US 9120154 B2, 01.09.2015. | |||

Авторы

Даты

2023-12-19—Публикация

2020-05-12—Подача