Настоящее изобретение относится к области переработки сырья, включая твердые коммунальные отходы, посредством пиролиза, а, более конкретно, к пиролизному реактору и пиролизному комплексу, содержащему такой реактор.

В России ежегодно выбрасывается около 70 млн. тонн бытового мусора на полигоны, которые переполнены и не соответствуют экологическим нормам.

Основными способами уничтожения мусора являются сжигание, захоронение (свалки) и переработка. Одним из методов переработки является пиролиз, с помощью которого на специализированном оборудовании эффективно перерабатывают отходы без вреда для окружающей среды, исключая опасные выбросы в атмосферу.

Из уровня техники известен реактор пиролизной установки, раскрытый в патенте РФ 2 393 198, C10B 53/00, F23G 5/00, 27.06.2010. Указанный реактор содержит герметичную трубчатую камеру с внешним нагревом, помещенную в газоплотную теплонагревательную камеру, и состоит из двух вертикальных с внешним винтовым оребрением трубчатых герметичных камер, установленных друг над другом и разделенных двумя автоматически управляемыми затворами. Каждая из камер помещена во внешнюю газоплотную теплонагревательную камеру, снабженную входными и выходными газоходами с последовательной подачей горячего агента для внешнего нагрева камер. Верхняя трубчатая герметичная камера снабжена приемным бункером для загрузки сырья с двумя автоматически управляемыми затворами и трубопроводом от вакуумного насоса для откачки воздуха после загрузки, а нижняя трубчатая герметичная камера снабжена внутренними вертикальными перфорированными теплопередающими элементами с верхним коллектором для отбора пиролизного газа и двумя автоматически управляемыми затворами в ее нижней части для выгрузки остаточных золошлаков.

Одним недостатком известного реактора является закупоривание затвора между бункером и герметичной камерой отходами, так как в смешанных отходах присутствуют пластики с низкой температурой плавления что приведет к налипанию на стенки герметичной камеры (камеры сушки). Аналогичным образом, наличие еще двух затворов на выходе из теплонагревательной камеры так же может привести к закупориванию при выгрузке, поскольку сырье в процессе пиролиза движется естественным (не принудительным) образом и не перемешивается, что приводит к спеканию массы отходов в крупные части.

Еще одним недостатком известного реактора является неравномерный разогрев сырья в рабочей части, что существенно снижает КПД переработки и в результате приводит к низкому качеству продуктов пиролиза.

Наиболее близким аналогом заявленного изобретения является пиролизной реактор, раскрытый в патенте на полезную модель КНР CN209836079U, C10B53/00, C10B57/10, 24.12.2019. Указанный реактор содержит три последовательно соединенных реакционных котла или камеры. Реакционная камера содержит корпус, нагревательная рубашка расположена снаружи корпуса в виде рукава. Нагревательные рубашки соединены последовательно через трубопровод дымового газа. Датчик температуры расположен в корпусе реакционной камеры. Клапан расположен в трубопроводе дымовых газов. Температуры в корпусах реакционных камер различны. Температура в корпусе реакционной камеры, соединенной с устройством для удаления шлака, является самой высокой, а температура в корпусе реакционной камеры, соединенной с устройством подачи, является самой низкой.

Недостатком известного пиролизного реактора является сложность в изготовлении и эксплуатации за счет наличия множества реакционных камер, а также повышенные энергозатраты, требуемые для их нагрева.

Другим недостатком известного пиролизного реактора является то, что нагрев нагревательной рубашки одной из реакционных камер осуществляется посредством горелок, что со временем приводит к ее повреждению и, как следствие, к сокращению срока эксплуатации всего реактора в целом, обусловленного частым техническим обслуживанием.

Еще одним недостатком является наличие клапанов, расположенных в трубопроводе между реакционными камерами, которые подвержены воздействию нагретого в реакционных камерах сырья, что приводит к их заклиниванию и повреждению, а, следовательно, к сокращению срока эксплуатации реактора, обусловленного необходимым техническим обслуживанием.

Таким образом, задачей настоящего изобретения является создание пиролизного реактора, в котором устранены вышеуказанные недостатки, присущие известным решениям.

Техническим результатом настоящего изобретения является упрощение конструкции пиролизного реактора и технологического процесса пиролиза за счет обеспечения пиролизного реактора, имеющего одну реакционную область с различными температурными зонами, а также увеличения срока его службы за счет использования инертного газа для нагрева подлежащего пиролизу сырья вместо газа для горения.

Вышеуказанный технический результат достигается посредством пиролизного реактора, содержащего корпус с внешней оболочкой и расположенной концентрично с герметизированным зазором относительно нее внутренней оболочкой, реакционную область пиролиза внутри внутренней оболочки, заслонки, расположенные на концах реакционной области для ее герметизации, средство подачи подлежащего пиролизу сырья в реакционную область, средство подачи нагретого инертного газа в зазор, содержащее расположенные в зазоре вдоль продольной оси реактора трубы с расположенными по их периферии отверстиями для выпуска нагретого инертного газа в зазор, при этом количество отверстий выбрано с обеспечением температуры преднагрева, температуры пиролиза и температуры охлаждения в каждой из последовательно расположенных в реакционной области реактора зон преднагрева, пиролиза и охлаждения, при этом количество отверстий в зоне пиролиза больше, чем в зоне преднагрева, а в зоне охлаждения – меньше, чем в зоне преднагрева, и средство выпуска пиролизного газа, соединенное с реакционной областью реактора.

Такое выполнение пиролизного реактора исключает необходимость во множестве реакционных камер с разными температурами за счет обеспечения в реакторе одной реакционной области с зонами, имеющими различные температуры. Кроме того, использование подаваемого нагретого инертного газа вместо газа для горения позволяет увеличить срок службы пиролизного реактора, исключив повреждение внутренней оболочки.

Пиролизный реактор предпочтительно содержит средства нагрева инертного газа, соединенные со средством подачи нагретого инертного газа.

Средство нагрева инертного газа предпочтительно содержит расположенные в замкнутом пространстве горелку и средство пропускания инертного газа, выполненное с возможностью нагрева горелкой.

Средство нагрева инертного газа, предпочтительно, содержит соединенное с ним средство очистки выхлопного газа, образующегося в результате работы горелки. Использование средства очистки выхлопного газа позволяет свести к минимуму количество вредных веществ, выбрасываемых в атмосферу.

Предпочтительно, очищенный в средстве очистки выхлопной газ используется для сушки подлежащего пиролизу сырья, что позволяет экономить затраты на предварительную сушку подлежащего пиролизу сырья и обеспечить выполнение необходимых подготовительных операций в одном месте.

Пиролизный реактор, предпочтительно, содержит средство выброса очищенного газа в атмосферу, соединенное со средством очистки выхлопного газа.

Средство подачи подлежащего пиролизу сырья, предпочтительно, представляет собой шнек.

Средство подачи подлежащего пиролизу сырья, предпочтительно, представляет собой конвейер.

Также предложен пиролизный комплекс для переработки сырья, содержащий линию подготовки сырья, соединенную со входом предложенного пиролизного реактора, систему конденсирования и охлаждения пиролизного газа, соединенную с средством выпуска пиролизного газа пиролизного реактора и имеющую два выхода, один из которых соединен с коллектором пиролизной жидкости, а другой – с коллектором газа, и линию выгрузки подвергнутого пиролизу сырья, соединенную с выходом пиролизного реактора.

Линия подготовки сырья, предпочтительно, содержит средства сортировки сырья.

Линия подготовки сырья, предпочтительно, содержит средства измельчения сырья до заданной фракции.

Средства измельчения сырья до заданной фракции, предпочтительно, расположены после средств сортировки сырья.

Линия подготовки сырья, предпочтительно, содержит средства сушки сырья.

Средства сушки сырья, предпочтительно, расположены после средств измельчения сырья.

Коллектор газа предпочтительно соединен со средством нагрева инертного газа для подачи пиролизного газа в него. Такое расположение коллектора и его соединение со средством нагрева инертного газа позволяет существенно экономить затраты, требуемые на закупку и доставку газа, необходимого для нагрева инертного газа и позволяет полностью автоматизировать процесс пиролиза и сделать его непрерывным.

Линия выгрузки подвергнутого пиролизу сырья, предпочтительно, герметично соединена с выходом пиролизного реактора.

Линия выгрузки подвергнутого пиролизу сырья, предпочтительно, содержит конвейер.

Линия выгрузки подвергнутого пиролизу сырья, предпочтительно, содержит шнек.

Шнек, предпочтительно, выполнен с возможностью вращения в направлении противоположном направлению вращения шнека средства подачи подлежащего пиролизу сырья.

Далее изобретение будет описано более подробно со ссылкой на Фигуру, на которой представлен вид в перспективе предложенного пиролизного реактора.

Предлагаемый пиролизный реактор содержит корпус с внешней оболочкой 1 и расположенной концентрично с герметизированным зазором относительно нее внутренней оболочкой 2. Внутри внутренней оболочки 2 находится реакционная область пиролиза. На концах реакционной области расположены заслонки (не показаны), для ее герметизации. Пиролизный реактор содержит средство 3 подачи подлежащего пиролизу сырья в реакционную область, которое может представлять собой шнек или конвейер. Также предусмотрено средство подачи нагретого инертного газа в зазор, содержащее расположенные в зазоре вдоль продольной оси реактора трубы 4 с расположенными по их периферии отверстиями 5 для выпуска нагретого инертного газа в зазор. Количество отверстий 5 в трубах 4 выбрано с обеспечением температуры преднагрева, температуры пиролиза и температуры охлаждения в каждой из последовательно расположенных в реакционной области реактора зон преднагрева, пиролиза и охлаждения. Температура в зоне преднагрева может составлять от 0 до 120°С, температура в зоне пиролиза может составлять от 120 до 1100°С, а температуры охлаждения от 1100 до 350°С. Количество отверстий 5 в зоне пиролиза больше, чем в зоне преднагрева, а в зоне охлаждения – меньше, чем в зоне преднагрева. Также имеется средство 6 выпуска пиролизного газа, соединенное с реакционной областью реактора.

Для нагрева инертного газа предусмотрены средства нагрева инертного газа (не показаны), которые соединенные со средством подачи нагретого инертного газа, т.е. трубами 4. Указанные средства нагрева инертного газа содержат расположенные в замкнутом пространстве горелку и средство пропускания инертного газа (например, змеевик), выполненное с возможностью нагрева горелкой. Данное средства нагрева инертного газа может содержать соединенное с ним средство очистки выхлопного газа (не показано), образующегося в результате работы горелки. Очищенный в средстве очистки выхлопной газ может использоваться для сушки подлежащего пиролизу сырья, поступающего в пиролизный реактор. Также может быть предусмотрено средство выброса очищенного газа в атмосферу, соединенное со средством очистки выхлопного газа.

После установки предлагаемого пиролизного реактора в требуемом месте и его соединения с линиями и системами, а также компонентами пиролизного комплекса осуществляют запуск реактора. Следует отметить, что сами по себе линии, системы и компоненты пиролизного комплекса, такие как линия подготовки сырья, средства сортировки сырья, средства сушки сырья, линия выгрузки подвергнутого пиролизу сырья, система конденсирования и охлаждения пиролизного газа, коллектор пиролизной жидкости и коллектор газа хорошо известны специалистам в данной области техники и поэтому их описание будет пропущено.

Предлагаемый пиролизный реактор работает следующим образом.

Для первого запуска пиролизного реактора к средству нагрева инертного газа подключают источник газа (например, обычный бытовой баллон с пропаном), в замкнутом пространстве которого расположены горелка и средство пропускания инертного газа. Данный источник газа используют только один раз для запуска реактора и в дальнейшем он не требуется. После чего осуществляют подачу газа для работы горелки и его воспламенение. Указанная горелка в свою очередь осуществляет нагрев средства пропускания инертного газа, такого как змеевик. Одновременно начинают подачу подлежащего пиролизу сырья в реакционную область пиролизного реактора и его нагрев посредством подачи нагретого инертного газа средством подачи нагретого инертного газа в зазор между внешней и внутренней оболочками 1, 2. Подлежащее пиролизу сырье включает, но не ограничивается, твёрдые коммунальные отходы, уголь, угольные шламы, автомобильную резину, медицинские отходы, промышленные отходы аналогичные бытовым и нефтешламы. Подаваемое подлежащее пиролизу сырье продвигается в реакционной области реактора шнеком или конвейером. Коническая форма пиролизной зоны позволяет при движении отходов по оси шнека наращивать газообразование за счет увеличения степени конверсии шнека. За счет выполнения в трубах 4 средства подачи нагретого инертного газа разного количества отверстий 5 и обеспечения, таким образом, разных зон в реакционной области, а именно зоны преднагрева, зоны пиролиза и зоны охлаждения, обеспечивается достижение требуемых температур, преднагрева, пиролиза и охлаждения, соответственно, в каждой из указанных зон реакционной области. Контроль температур в каждой из зон осуществляется термопарами, показания с которых передаются в соответствующий блок управления и контроля температур, в котором может устанавливаться требуемая температура в каждой из зон в зависимости от вида, состава и размера подлежащего пиролизу сырья. В качестве указанного блока управления и контроля температур может использоваться любой известный блок управления и контроля температур, такой как программируемый логический контроллер ПЛК12D024 с дисплеем 24В TDM, поэтому его подробное описание пропущено. В процессе пиролиза происходит образование пиролизного газа, который выпускается из реактора посредством средства 6 выпуска пиролизного газа, соединенного с реакционной областью реактора. Полученный пиролизный газ поступает в систему конденсирования и охлаждения пиролизного газа, соединенную с средством 6 выпуска пиролизного газа пиролизного реактора. Указанная система содержит мокрый скруббер и чиллер с конденсатором, которые хорошо известны в данной области техники и, таким образом, их работа будет пропущена. Прошедший через систему конденсирования и охлаждения пиролизный газ разделяется пиролизную жидкость и газ, которые хранятся в коллекторе пиролизной жидкости и коллекторе газа, соответственно. Газ, хранящийся в коллекторе газа, используется для работы горелки средства нагрева инертного газа, что делает предложенный пиролизный реактор полностью автономным. Полученная пиролизная жидкость может использоваться как в коммерческих целях, так и для вырабатывания электрической энергии посредством ДГУ типа АД-100-Fregat.

Прошедшее через реакционную область реактора и подвергнутое пиролизу сырье может выпускаться из реактора как непосредственно в бункер накопитель, что требует его дополнительно охлаждение, так и проходить через герметично присоединенную к реактору линия выгрузки подвергнутого пиролизу сырья со шнеком, вращающимся в направлении противоположном направлению вращения шнека средства 3 подачи подлежащего пиролизу сырья. Данный вариант является наиболее предпочтительным, поскольку не требует дополнительного охлаждения подвергнутого пиролизу сырья.

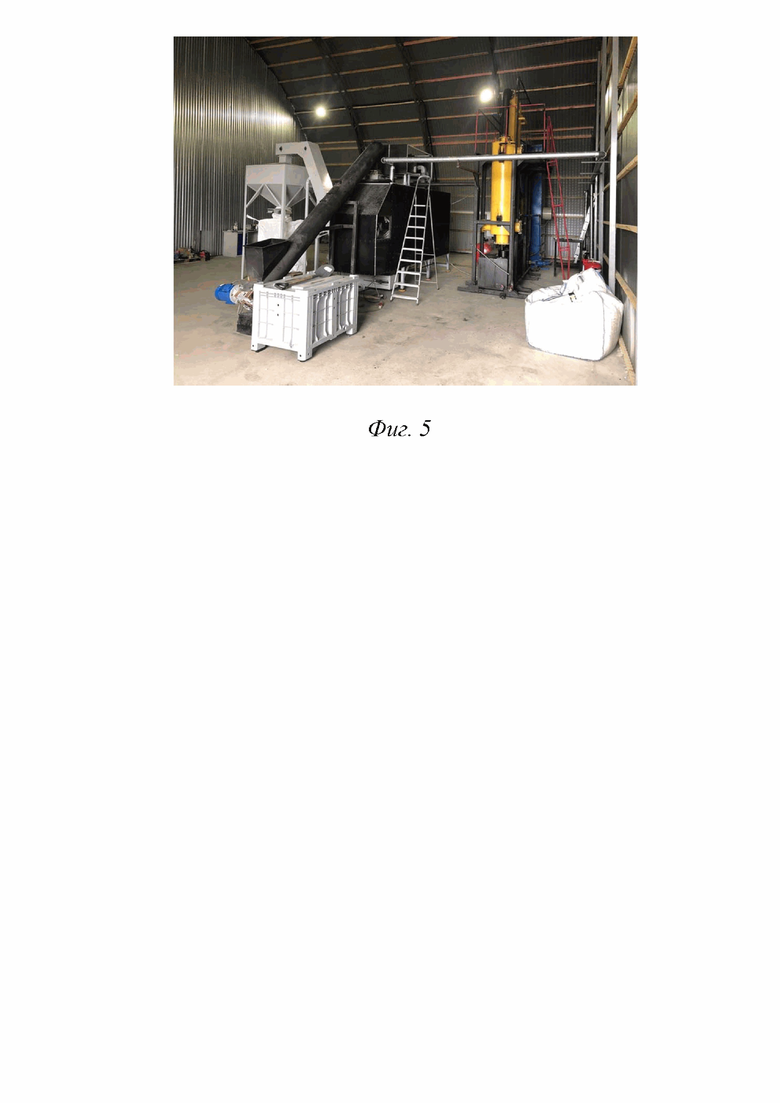

Установка пиролизного реактора фактически собрана и функционирует в соответствии с прямым назначением, что подтверждается приложенными фотографиями (Фиг. 3, Фиг. 4, Фиг. 5, Фиг. 6, Фиг. 7). Средство подачи подлежащего пиролизу сырья, пиролизный комплекс для переработки сырья отображены на Фиг. 3, Фиг. 4 и Фиг. 5. Пиролизный комплекс для переработки сырья отображен на Фиг. 6 и Фиг. 7.

Проведенные испытания показали, что пиролизный реактор согласно настоящему изобретению в составе пиролизного комплекса позволяет сделать процесса пиролиза полностью автономным за счет исключения необходимости в дополнительных линиях, системах и компонентах, а также непрерывным благодаря наличию в реакционной области трех зон с разными температурами, что в совокупности обеспечивает упрощение конструкции пиролизного реактора и технологического процесса пиролиза, а также увеличивает его срок службы за счет использования инертного газа для нагрева подлежащего пиролизу сырья вместо газа для горения.

Настоящее изобретение не ограничивается вышеприведенными вариантами осуществления и допускает различные изменения и дополнения, не выходящие за рамки сущности и объема изобретения, который определен в приведенной формуле изобретения.

Настоящее изобретение относится к области переработки сырья. Изобретение касается пиролизного реактора, содержащего корпус с внешней оболочкой и расположенной концентрично с герметизированным зазором относительно нее внутренней оболочкой, реакционную область пиролиза внутри внутренней оболочки, заслонки, расположенные на концах реакционной области для ее герметизации, средство подачи подлежащего пиролизу сырья в реакционную область, средство подачи нагретого инертного газа в зазор, содержащее расположенные в зазоре вдоль продольной оси реактора трубы с расположенными по их периферии отверстиями для выпуска нагретого инертного газа в зазор, при этом количество отверстий выбрано с обеспечением температуры преднагрева, температуры пиролиза и температуры охлаждения в каждой из последовательно расположенных в реакционной области реактора зон преднагрева, пиролиза и охлаждения, при этом количество отверстий в зоне пиролиза больше, чем в зоне преднагрева, а в зоне охлаждения – меньше, чем в зоне преднагрева, и средство выпуска пиролизного газа, соединенное с реакционной областью реактора. Также изобретение касается пиролизного комплекса для переработки сырья. Технический результат - упрощение конструкции пиролизного реактора и технологического процесса пиролиза. 2 н. и 17 з.п. ф-лы, 7 ил.

1. Пиролизный реактор, содержащий:

корпус с внешней оболочкой и расположенной концентрично с герметизированным зазором относительно нее внутренней оболочкой,

реакционную область пиролиза внутри внутренней оболочки,

заслонки, расположенные на концах реакционной области для ее герметизации,

средство подачи подлежащего пиролизу сырья в реакционную область,

средство подачи нагретого инертного газа в зазор, содержащее расположенные в зазоре вдоль продольной оси реактора трубы с расположенными по их периферии отверстиями для выпуска нагретого инертного газа в зазор, при этом количество отверстий выбрано с обеспечением температуры преднагрева, температуры пиролиза и температуры охлаждения в каждой из последовательно расположенных в реакционной области реактора зон преднагрева, пиролиза и охлаждения, при этом количество отверстий в зоне пиролиза больше, чем в зоне преднагрева, а в зоне охлаждения – меньше, чем в зоне преднагрева, и

средство выпуска пиролизного газа, соединенное с реакционной областью реактора.

2. Пиролизный реактор по п. 1, который содержит средство нагрева инертного газа, соединенное со средством подачи нагретого инертного газа.

3. Пиролизный реактор по п. 2, в котором средство нагрева инертного газа содержит расположенные в замкнутом пространстве горелку и средство пропускания инертного газа, выполненное с возможностью нагрева горелкой.

4. Пиролизный реактор по п. 2 или 3, в котором средство нагрева инертного газа содержит соединенное с ним средство очистки выхлопного газа, образующегося в результате работы горелки.

5. Пиролизный реактор по п. 4, в котором очищенный в средстве очистки выхлопной газ предназначен для сушки подлежащего пиролизу сырья.

6. Пиролизный реактор по п. 3, содержащий средство выброса очищенного газа в атмосферу, соединенное со средством очистки выхлопного газа.

7. Пиролизный реактор по п. 1, в котором средство подачи подлежащего пиролизу сырья представляет собой шнек.

8. Пиролизный реактор по п. 1, в котором средство подачи подлежащего пиролизу сырья представляет собой конвейер.

9. Пиролизный комплекс для переработки сырья, содержащий:

линию подготовки сырья, соединенную со входом пиролизного реактора по любому из пп. 1-8,

систему конденсирования и охлаждения пиролизного газа, соединенную с средством выпуска пиролизного газа пиролизного реактора и имеющую два выхода, один из которых соединен с коллектором пиролизной жидкости, а другой – с коллектором газа, и

линию выгрузки подвергнутого пиролизу сырья, соединенную с выходом пиролизного реактора.

10. Пиролизный комплекс по п. 9, в котором линия подготовки сырья содержит средства сортировки сырья.

11. Пиролизный комплекс по п. 9, в котором линия подготовки сырья содержит средства измельчения сырья до заданной фракции.

12. Пиролизный комплекс по п. 11, в котором средства измельчения сырья до заданной фракции расположены после средств сортировки сырья.

13. Пиролизный комплекс по п. 9, в котором линия подготовки сырья содержит средства сушки сырья.

14. Пиролизный комплекс по п. 13, в котором средства сушки сырья расположены после средств измельчения сырья.

15. Пиролизный комплекс по п. 9, в котором коллектор газа соединен со средством нагрева инертного газа для подачи пиролизного газа в него.

16. Пиролизный комплекс по п. 9, в котором линия выгрузки подвергнутого пиролизу сырья, герметично соединена с выходом пиролизного реактора.

17. Пиролизный комплекс по п. 9, в котором линия выгрузки подвергнутого пиролизу сырья содержит конвейер.

18. Пиролизный комплекс по п. 9 или 16, в котором линия выгрузки подвергнутого пиролизу сырья содержит шнек.

19. Пиролизный комплекс по п. 18, в котором шнек выполнен с возможностью вращения в направлении противоположном направлению вращения шнека средства подачи подлежащего пиролизу сырья.

| CN 209836079 U, 24.12.2019 | |||

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ОТХОДОВ В ПИРОЛИЗНОМ РЕАКТОРЕ | 1996 |

|

RU2100402C1 |

| РЕАКТОР ПИРОЛИЗНОЙ УСТАНОВКИ | 2008 |

|

RU2393198C2 |

| Вискозиметр | 1938 |

|

SU58533A1 |

Авторы

Даты

2023-12-26—Публикация

2023-03-21—Подача