Область техники

Группа изобретений относится к Способу и Устройству термохимической утилизации изношенных автомобильных шин и углеводородсодержащих отходов быстрым пиролизом в среде расплавленной терможидкости с регулируемой температурой и псевдоожиженного слоя, для получения продуктов рециклинга в виде разделенных жидких углеводородных фракций и неконденсирующихся газов, золошлаковой смеси и металлолома.

Может использоваться в жилищно-коммунальной и топливно-энергетической сфере, целлюлозно-бумажном и гидролизном производстве, в химической и нефтяной промышленности, при утилизации медицинских отходов.

Применимо для утилизации углеводородсодержащих отходов, таких как: отработанные резинотехнические изделия и покрытия из резиновой крошки с применением клея, скрепляющих смол и красителей, также печатные платы и микросхемы, замасленные ветоши и автомобильные фильтры, медицинские шприцы и медицинские отходы, поливинилхлорид пластики, пеномаслоотходы и нефтешламы, полимерные материалы и синтетические жидкости, гидролизные и сульфидные лигнины, биомасса и органические отходы, креозотные деревянные железнодорожные шпалы и столбы линий электропередач, альтернативное топливо RDF, SRF, TDF, в частности, в вертикальном шахтном реакторе непрерывного проточного быстрого пиролиза в среде расплавленной терможидкости с регулируемой температурой, с принудительным барботированием утилизируемых отходов в среде расплавленной терможидкости под псевдоожиженным кипящим слоем.

Предпосылки создания предлагаемого изобретения

На данный момент развиваются массовые технологии вторичного использования углеводород содержащих материалов, такие как использование резиновой крошки [1] в ландшафтных покрытиях и пластиков в производстве полимерно-песчаных изделий. Однако эти технологии не могут обеспечить требуемые объемы утилизации, как например 22 миллионов тонн ежегодно образующихся отработанных шин [2], поэтому большая часть углеводородсодержащих отходов рассматривается в качестве альтернативного топлива для осуществления рециклинга отходов.

В настоящее время широко применяются технологии и устройства пиролиза углеродсодержащих отходов, но в основном они периодического действия, где реактор пиролиза представляет собой горизонтальные вращающиеся барабаны или вертикальные шахтные реторты с внешним косвенным нагревом [3] от горел очных устройств на углеводородных топливах самого процесса с получением на выходе товарных продуктов в виде жидких пиролизных топлив, зольного остатка и металлолома. Указанные технологии имеют такие недостатки, как цикличная работа с заполнением реакторов утилизируемыми отходами с применением ручного труда, циклом первичного нагрева и испарения влаги, циклом пиролиза, циклом прокалки остатка до прекращения выделения газа, циклом охлаждения, циклом выгрузки зольного остатка и металлолома, что может занимать от 14 до 24 часов.

При этом нагрев отходов в указанных реакторах происходит теплопередачей от нагретого корпуса реактора через газово-воздушную фазу с низкой теплопроводностью, чем обуславливаются большие теплопотери на подвод тепла непосредственно к утилизируемым отходам в сравнении с теплопередачей через жидкостную фазу, что может сократить продолжительность процесса пиролиза в 3,5-7 раз [2].

При загрузке в реакторы отходы уплотняются для уменьшения пустот, из-за чего образуются полости с пониженной теплопроводностью, в результате чего после цикла основной возгонки пиролизных газов в реакторах остаются непрореагировавшие остатки резины и текстиля на металлокорде, поэтому производится дополнительный цикл прокалки зольного остатка при повышенных температурах, чем существенно снижается энергоэффективность процесса.

Конструктивно вращающиеся барабанные реакторы имеют подвижное исполнение, большие габариты, высокую металлоемкость и наличие расходных подвижных частей в виде цепных и шестереночных передач, узлов смазки, направляющих роликов и сальниковых уплотнений. В свою очередь съемные реторты требуют подъемное крановое оборудование для их перемещения и опрокидывания при разгрузке, дополнительные места для последующего охлаждения реторт, переключения трубопроводов и уплотнений, чем также повышается травмоопасность производства.

При нагреве реакторов топливом процессов требуется периодическое переключение горелок с жидкого на газовое топливо, для чего необходима постоянная регулировка режимов подачи воздуха для полного дожигания пиролизного газа и жидкого пиролизного топлива, которые в зависимости от фазы процесса имеют различный химический состав.

Важно отметить наличие в пневматических шинах элементов галогеновой группы (фтор F, хлор Cl, бром Br). Например, в гермослое пневматических шин используется газонепроницаемый галогенированный каучук в виде бромбутилкаучук, хлорбутилкаучук и галоидированные звездообразные бутилкаучуки [4]. При недостаточно тщательной сортировке в отходах пластика могут присутствовать включения поливинилхлоридов, содержащие наиболее распространенные галогены Cl и F, которые при нагреве свыше +100°С возгоняются из полимерной цепочки с образованием летучих ядовитых соединений I класса опасности (HCl и HF), боевого отравляющего газа фосген COCl2, а при температурах свыше +250°С [5] и в присутствии углерода С начинают синтезироваться супертоксиканты в виде диоксинов и фуранов. Синтезированные галогениды частично оседают на зольном остатке и при выгрузке реакторов пылевыносом попадают в атмосферу, и в органы дыхания. Дополнительно, указанные галогениды после возгонки попадают в пиролизный газ или пиролизное топливо, и с последующим сжиганием, также переносятся в атмосферу.

Исходя из вышеприведенных доводов является актуальной разработка Способа и Устройства, которые обеспечат непрерывный замкнутый цикл пиролиза углеводородсодержащих отходов, с высокой теплопередачей и низкими теплопотерями процесса, реализуют герметичную выгрузку получаемого зольного остатка и металлолома без образования пылевыноса, а также без вращения и перемещения реактора пиролиза.

Уровень техники

Процесс быстрого пиролиза заключается в термическом разложении углеводородсодержащих соединений в отсутствие окислителя, при относительно низких температурах +450°С…+550°С, высокой скорости нагрева +500°С…+1000°С в секунду и незначительном времени пребывания продуктов в реакционном пространстве до 2-3 секунд [6]. Также при быстром нагреве отходов со скоростью около +7000°С в секунду повышается выход жидкой фракции до 80%, что превышает выход пиролизного масла в сравнении с обычном пиролизом, составляющем около 60%…70% [7]. Описаны также опыты пиролиза при температуре +450°С автомобильных шин в новой концепции реактора в расплаве среды терможидкости состоящей из цинка Zn [8] и пиролиза печатных плат в среде терможидкости эвтектической смеси солей хлорида лития LiCl и хлорида калия KCl технической чистоты (41,8% KCl и 58,2% LiCl (LiCl-KCl)) [9]. В данных реакторах не решено разделение среды золошлаковой смеси и металлолома утилизируемых отходов, которые скапливаются в нижней части реактора, не решена их механизированная выгрузка. В обоих случаях утилизируемые отходы всплывают в терможидкости и площадь контакта для теплопередачи не будет являться максимальной, не предусмотрено принудительное барботирование отходов в среде терможидкости, что существенно увеличивает время пиролиза в расплаве.

Известен способ переработки углеродсодержащих твердых веществ методом быстрого пиролиза [Патент РФ №2451880, опубликован 27.05.2012 г.], способ безотходной переработки углеродсодержащих твердых веществ, таких как древесные отходы, отличающийся тем, что отходы высушивают при температуре не более 160°С до влажности не более 3%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенные древесные отходы подвергают последующему быстрому пиролизу в реакторе без доступа кислорода при температуре 520-830°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания.

Данный способ принят за аналог.

Недостатком данного способа является отсутствие предварительной сортировки и классификации исходного сырья от включений металлов и крупных фракций сырья, для способа не определены фракции частиц сырьевых веществ подаваемых в реактор быстрого пиролиза, указаны только технологические параметры в виде температуры и времени процесса, но не определены качественные показатели факта окончания процесса, не определен тип реактора быстрого пиролиза и способы подачи в него сырья.

Известен способ каталитической переработки углеродсодержащего сырья в ванне расплавленного металла [Патент РФ №2069686, опубликован 27.11.1996 г.], где подают углеродсодержащее сырье в ванну расплавленного металла, которая имеет первую фазу расплавленного металла, содержащую металл с большой свободной энергией окисления при условиях ванны расплавленного металла, чем свободная энергия окисления атомарного углерода в моноксид углерода, и в которой атомарный углерод достаточно растворим; и вторую фазу расплавленного металла, содержащую металл с большой свободной энергией окисления, чем свободная энергия окисления моноксида углерода с образованием диоксида углерода, осуществляют подачу кислородсодержащего газа в ванну расплавленного металла и разложение углеродсодержащего сырья.

Данный способ принят за аналог.

Недостатком данного способа является ограничение его повсеместного применения ввиду сложности и эксклюзивности применения кислородно-конвертерного процесса с верхней и нижней продувкой кислородом для создания указанной ванны расплавленного металла, где фазы металлов номер один и два являются катализаторами, также подача окислителя в виде кислорода не позволит проводить процесс пиролиза, а вводимый хлорбензол инициирует образование хлорсодержащих соединений полихлорированные дибензо-n-диоксины (ПХДД), дибензофураны (ПХД) и бифенилы (ПХБ), также при верхней загрузке углеродное сырье попадает на верхний шлаковый слой ванны расплавленного металла и не проникает вглубь расплава фазы один и два для требуемого прохождения процесса, минимальная температура плавления применяемого металла фазы один в виде марганца составляет +1240°С или для железа +1539°С [10], что не энергоэффективно и не позволяет производить, как низкотемпературный пиролиз при температурах от +450°С…+500°С, так и высокотемпературный пиролиз до +1050°С [3], также необходим контроль несмешивания металлов фаз один и два, а в случае необходимости вводить добавки какого-либо реагента.

Известен способ получения лимонена в составе летучих продуктов смеси, выделяемой при термической деструкции вулканизированной резины с полиизопреновым каучуком, из использованной шины колеса транспортного средства [Патент РФ №2718818, опубликован 14.04.2020 г.], где реализуется термическая деструкция вулканизированной резины с полиизопреновым каучуком, из использованной шины колеса транспортного средства с источником тепловой энергии, сосудом с полостью, дном, боковой стенкой, съемной крышкой, патрубками, сообщение их с полостью сосуда, получение расплава свинца с использованием источника тепловой энергии, размещение расплава свинца в полости, размещение использованной шины колеса транспортного средства в расплаве, проведение термической деструкции использованной шины колеса транспортного средства в расплаве свинца, отличающийся тем, что до получения расплава в полости сосуда формируют из кусков технического свинца или его сплава трехмерный элемент в виде стакана с основанием, вертикальной стенкой и закладной полостью, причем указанный стакан сообщают с элементами сосуда таким образом, что основание стакана сообщают с дном сосуда, вертикальную стенку стакана сообщают с участком боковой стенки сосуда, примыкающим к дну сосуда, при этом основание стакана прижимают к дну сосуда посредством гнета, который размещают в закладной полости стакана, причем гнет образуют из шины колеса транспортного средства, содержащего каркас с периферийной полостью, и кусков свинца или его сплава, которые размещают в периферийной полости, причем шину колеса транспортного средства до получения расплава принудительно фиксируют в закладной полости стакана в таком положении, что после получения расплава свинца или его сплава шина колеса транспортного средства разместится в расплаве, после этого полость сосуда герметизируют, а затем посредством подводящего патрубка частично заполняют полость сосуда инертным по отношению к лимонену газом, а после этого подводят тепловую энергию от источника тепловой энергии к дну, боковой стенке сосуда, а затем - к кускам технического свинца или его сплава, при этом расплав получают путем расплавления кусков технического свинца или его сплава, из которых образован трехмерный элемент в виде стакана.

Данный способ принят за прототип.

Недостатком данного способа является отсутствие предварительной подготовки исходных шин на предмет очистки от посторонних включений и грязи, в том числе воды, что влияет на качество пиролизного газа и на окисление лимонена в присутствии выделяемого из воды кислорода, также отсутствие механизации процесса и использование ручного труда, также периодичность процесса с циклами загрузки шины и ее принудительной фиксации, нагрева и пиролиза с последующим охлаждением для повторения процесса, также трудоемкое формирование из кусков свинца трехмерного элемента в виде стакана с основанием, также не предусмотрен барьер пылевыноса золы в атмосферу при вскрытии съемной крышки после завершения процесса пиролиза, из-за чего мелкодисперсная зола с содержанием галогенидов из газонепроницаемого слоя галогенированного каучука шины [4] попадает в атмосферу и в органы дыхания, также не определен порядок и способ удаления зольного остатка после процесса пиролиза, а также способ извлечения бортовой проволоки с металлокордом после застывания свинца, который приварит металлокорд к боковым стенкам, дну и упору определенного устройства.

Известно устройство низкотемпературного пиролиза изношенных шин непрерывным методом без предварительной подготовки [Патент РФ №2399488, опубликован 20.09.2010 г.], где шины загружают в малый цилиндр загрузочное устройство с герметично закрывающейся крышкой и патрубками входа и выхода дымовых газов, загрузочная и пиролизная камеры разделены герметичной заслонкой с устройством водяного охлаждения, большой цилиндр выполняет роль бутары в процессе пиролиза, в цилиндрической герметичной пиролизной камере вмонтирован привод с ведущей шестерней с устройством водяного охлаждения, к бутаре приварены два направляющих венца, один из которых имеет внутреннюю нарезку зуба для соединения с ведущей шестерней, на внутренней поверхности бутары имеются винтовые оребрения с вырезанными вдоль них окнами, бутара имеет также конусную часть с внутренним оребрением обратного направления и окнами, защитный кожух устройства футерован огнеупорным теплозащитным материалом с вмонтированными в него газовыми горелками, предусмотрены воздуховоды, выходы парогазовой смеси и дымовых газов с теплообменниками, парогазовая смесь на выходе попадает в циклон и через катализатор в охладитель-разделитель, устройство оснащено камерами сбора твердой фракции и металлокорда с устройством прессовки последнего в брикеты, устройство оснащено шнеком выдачи продукта, обеспечивается возможность мобильного эффективного, отвечающего экологическим требованиям осуществления процесса утилизации шин, также венцы перекатываются по роликам, поэтому для исключения перекосов нагрузок устройство устанавливается по уровню, опорные ролики и ведущая шестерня имеют устройство водяного охлаждения. Данное устройство принято за аналог.

Недостатком данного аналога является наличие подвижных вращающихся частей требующих обслуживания, вращающиеся части находятся в горячей зоне реактора за футеровкой, без наличия визуального контроля и доступа, также требуется контроль уровня соосности для исключения перекосов нагрузок при перекатывании венцов по роликам, отсутствует автоматическое центрирование или контроль соосности вращающейся бутары, также подвижный конструктив осложнен необходимостью подвода централизованной смазки и водяного охлаждения через кольцевые камеры для опорных роликов и ведущей шестерни, также не указан состав системы циркуляционного оборота воды, принцип подготовки воды, ее охлаждения и подпитки, также нет решения по пылеподавлению мелкодисперсной золы попадающей в атмосферу при процессе загрузке шин в загрузочное окно с открытой крышкой, также не определен механизм и принцип осуществляющий регулировку скорости подачи шин на утилизацию, не указан параметр определяющий окончание процесса, передача тепла к отходам идет через воздушно-газовую среду с низкой теплопроводностью.

Известно устройство реактор пиролиза шин [Патент РФ №2816135, опубликован 26.03.2024 г.], состоящий из корпуса с загрузочной частью, включая горловину, и емкостью, заполненной жидкометаллическим теплоносителем, являющейся его активной частью, устройства подачи шин в реактор, устройства нагрева, устройства удаления бортового корда, брекера и шипов, отличающийся тем, что дополнительно снабжен устройством для принудительного извлечения воздуха из шин, расположенного над загрузочной частью реактора и выполненного в виде сверлильной головки для шин, при этом корпус выполнен U-образным с возможностью формирования гидрозатвора при заполнении его жидкометаллическим теплоносителем, причем корпус изготовлен из коррозионно-стойкой жаропрочной стали, а в загрузочной части над горловиной расположена аппарель и устройство подачи шин в реактор, представляющее собой механизм трехзвенного шарнирно-рычажного параллелограмма, а устройство удаления бортового корда, брекера и шипов расположено в устройстве подачи шин в реактор и выполнено в виде экстрактора скребкового типа, устройство нагрева расположено под загрузочной и активной частями реактора, а в конце активной части предусмотрены сетчатый ограничитель и труба для вывода дымовых газов, а также труба для выхода пиролизных газов, соединенная с конденсором, который связан в свою очередь через вакуумный насос с устройством нагрева для использования их в качестве горючего вещества, а другая труба конденсора в нижней его части соединена с емкостью для пиромасла, и отличающееся тем, что в качестве жидкометаллического теплоносителя применен цинк.

Данное устройство принято за аналог.

Недостатком данного аналога является сложность устройства ввиду необходимости создания вакуумным насосом пониженного давления над поверхностью жидкометаллического теплоносителя в виде расплавленного цинка Zn в активной части устройства в U-образном корпусе для обеспечения перепада высот разряжением между уровнями загрузочной и активной частей, также требуется высокое энергопотребление вакуумного насоса для поднятия разряжением уровня слоя цинка на требуемую высоту, также вакуумный насос должен быть специального исполнения с работой в средах газов в диапазоне температур выше чем +450°С, вся система конструктивно изготовляется на условия работы под разряжением, со включением дополнительных ребер жесткости и увеличением металлоемкости, в условиях разряжения среды образование пиролизных газов и их разделение в установленном конденсоре происходит по другим условиям, нежели при атмосферном давлении, также не указан принцип регулировки уровней расплавленного цинка в U-образном корпусе с гидрозатвором с учетом увеличения вытеснения объема цинка от объема погружаемой шины, также выгрузка в емкость отработанного шлака и пироуглерода происходит без механизации и в условиях разряжения, что может привести к образованию настылей, также в устройстве не раскрыт способ извлечения емкости временного хранения отработанного шлака из области конструкции находящейся под разряжением, также при загрузке шин происходит контакт с расплавленным цинком и начинается первичный пиролиз с выделением газов в атмосферу из загрузочной части, также загрузочная часть не герметична от атмосферы, также в загрузочной части устройства не предусмотрен приемный приямок перелива расплавленного цинка на случай разгерметизации активной части или аварийной ситуации, когда весь столб цинка активной части будет выравниваться гравитацией в U-образном сосуде, также расход сливного вентиля недостаточен для залпового слива расплава цинка в аварийной ситуации, не предусмотрена аварийная и предохранительная автоматика в устройстве под разряжением с заполненным взрывоопасным газом, также подобранный в качестве терможидкости расплавленный цинк вступает в реакцию с серой по экзотермической схеме, что требует дополнительной системы регулировки температуры терможидкости, также применение цинка для абсорбции серы из сырья экономически нецелесообразно по сравнению с другими известными технологиями десульфурации, также не компенсированы теплопотери в атмосферу от корпуса применением теплоизоляционных материалов.

Известно устройство низкотемпературного пиролиза изношенных шин непрерывным методом без предварительной подготовки [Патент РФ №2693800, опубликован 04.07.2019 г.], где устройство для переработки отходов из резинотехнических и полимерных материалов, содержащее бак-реактор и выемную кассету, расположенную во внутреннем объеме бака-реактора с возможностью фиксации ее положения и предназначенную для размещения в ней отходов из резинотехнических и полимерных материалов, отличающееся тем, что устройство дополнительно снабжено, по меньшей мере, одним баком-реактором и, по меньшей мере, одной выемной кассетой, верхним, нижним, отводящим и газовым трубопроводами с располагаемой на них запорной арматурой, конденсатором, сепаратором, линией сброса неконденсирующихся газообразных продуктов, нагревателями и теплоизоляцией, баки-реакторы выполнены с возможностью размещения в их внутренних объемах жидкометаллического теплоносителя и снабжены съемными крышками, выемные кассеты выполнены проницаемыми для жидкометаллического теплоносителя и парогазовых продуктов переработки, внутренние объемы баков-реакторов сообщены элементами запорной арматуры, внутренние объемы баков-реакторов в верхних частях обечаек над уровнем жидкометаллического теплоносителя сообщены с газовым трубопроводом, отводящий трубопровод проходит через конденсатор и соединяет полость сепаратора, линию сброса неконденсирующихся газообразных продуктов, днища, обечайки и нижний трубопровод снабжены нагревателями и теплоизоляцией, расположенной поверх них, и отличающееся тем, что в качестве жидкометаллического теплоносителя используют свинец или эвтектический сплав свинец-висмут.

Данное устройство принято за прототип.

Недостатком данного прототипа является периодичность процесса с циклами остановок для вскрытия крышек блоков-реакторов и перегрузки сырья выемными корзинами, также отсутствует система пылеподавления при вскрытии крышек блоков-реакторов, из-за чего происходит попадание в атмосферу частиц золы и пылевынос процесса с соединениями галогенидов, а также попадание частиц пылевыноса в органы дыхания персонала, также отсутствует автоматизация и механизация процесса, не обозначен комплекс мер и предохранительное оборудование на случай возникновения аварийных ситуаций, не определена возможность и способ выгрузки или слива жидкометаллического теплоносителя из блоков-реакторов, также не предусмотрен контроль уровня заполнения бака-реактора жидкометаллическим теплоносителем, также не определен порядок и механизм удаления остатков золы или шлака после извлечения выемной кассеты.

К основным недостаткам вышеперечисленных способов утилизации изношенных шин и устройств для их осуществления можно отнести:

- отсутствие реализации непрерывного высокопроизводительного проточного цикла работы;

- низкую автоматизацию и механизацию, необходимость применения ручного труда, отсутствие средств аварийной автоматики;

- наличие теплопотерь при передаче тепла отходам через парогазовую среду, дополнительные теплопотери в атмосферу из-за отсутствия теплоизоляции устройств или необходимости их охлаждения для перегрузки сырья;

- отсутствие рекуперации тепла от отходящих газов или от реакторов;

- отсутствие технических решений по пылеподавлению при выгрузке зольных остатков.

Раскрытие изобретения

Целью предлагаемой группы изобретений является совершенствование процесса пиролиза изношенных шин и углеводородсодержащих отходов для улучшение экологической ситуации.

Задачи решаемые группой изобретений состоят в создании:

1) Непрерывного, энергоэффективного и высокопроизводительного промышленного Способа утилизации отходов методом термохимической деструкции, в котором происходит передел изношенных шин и углеводородсодержащих отходов в продукты рециклинга;

2) Способа, где после утилизации отходов образуются продукты рециклинга в виде разделенных жидких углеводородных фракций и неконденсирующихся газов, металлолома и золошлаковой смеси, тепла отходящих дымовых газов;

3) Способа и устройства повышенной экологичности путем обеспечения пылеподавления и герметичности процесса выгрузки золошлаковой смеси;

4) Промышленного устройства, которое своим конструктивом и режимами работы реализует требуемый способ, с исключением недостатков приведенных аналогов и прототипов.

Технический результат заключается в улучшении экологической ситуации, реализации процесса непрерывного проточного быстрого пиролиза, снижении потерь на передачу тепловой энергии к утилизируемым отходам, уменьшении времени термодеструкции отходов, реализации принудительного барботирования всплывающих утилизируемых отходов непосредственно в слое расплавленной терможидкости.

Указанная цель и задачи достигаются за счет применения в группе изобретений научных знаний из области металлургии и химии высоких температур, использованием расширенного комплекса технических средств автоматизации и оборудования, применением автоматизированных систем проектирования, изготовлением и проведением натурных пилотных испытаний прототипа заявленного устройства (Фигура 3, фототаблица рис. а), б) и в)) и актом с подтверждением его работоспособности [11].

В основу группы изобретений положены следующие идеи и решения:

- подготовки исходных отходов в виде изношенных шин и углеводородсодержащего сырья путем: проведения входного контроля, сортировки, измельчения, внесения технологических добавок;

- выполнении способа согласно заложенных в него расчетов, принципов и технологических процессов на предложенном устройстве;

- реализации заявленного устройства, объединяющего в своем конструктиве три агрегата, где первый агрегат - реактор непрерывного проточного быстрого пиролиза с регулируемой температурой среды расплавленной терможидкости в реакционной части реторты реактора, второй агрегат - псевдоожиженный кипящий слой зернистой сыпучей фракционной массы с положительной плавучестью в расплавленной терможидкости реакционной части реактора, обеспечивающий принудительный барботаж утилизируемых отходов, золошлаковой смеси отходов и пиролизных газов непосредственно в слое расплавленной терможидкости, третий агрегат - барботажное устройство реакционной части реторты реактора содержащее среду расплавленной терможидкости, пропускающее через слой расплавленной терможидкости утилизируемые отходы, золошлаковые смеси и пиролизные газы возгоняемые из отходов в процессе быстрой термохимической деструкции;

- расчете и подборе требуемого состава терможидкости для обеспечения технологического процесса;

- пылеподавлении процесса выгрузки золошлаковой смеси путем применения герметичных сменных бункеров с отсечными устройствами;

- рекуперации тепла отходящих дымовых газов на подогрев воздуха дутья и изготовлении внешнего теплоизоляционного кожуха реактора для снижения тепловых потерь в окружающую среду;

- внедрении противоаварийной автоматики, взрывных и предохранительных клапанов, леток для слива терможидкости в приямок.

Выбор конструктива устройства. Применен вертикальный неподвижный реактор непрерывного проточного быстрого пиролиза с регулируемой температурой среды расплавленной терможидкости в реакционной части реторты реактора. Процесс в реакторе пиролиза происходит в герметичной среде, без доступа воздуха и кислорода, без создания избыточного давления или разряжения. В качестве наполнения реакционной части реактора выступает слой среды терможидкости реактора, слой среды псевдоожиженного кипящего слоя зернистой сыпучей фракционной массы, слой золошлаковый смеси, газоразделительный слой. Реактор быстрого пиролиза оснащен системой подачи сырья в виде утилизируемых отходов подаваемых непосредственно в слой расплавленной терможидкости, системой шнекового удаления золошлаковых соединений над терможидкостью, герметичный сменный бункер выгрузки и охлаждения золошлаковой смеси с отсечным устройством, внешний теплоизоляционный кожух реактора быстрого пиролиза из огнеупорной футеровки и рекуперацией тепла отходящих газов, системой управления, автоматики, контрольно-измерительных приборов, средств регулировки и аварийной автоматики.

Выбор состава и веществ среды терможидкости. Терможидкость выбрана составная, из двух веществ, это свинец Pb и твердый гидроксид натрия NaOH с регулируемой температурой расплава от +350°С до +1000°С. При выборе вещетства терможидкости руководствовались его значениями: плотность, удельная (массовая) теплоемкость, теплопроводность, температуропроводность, кинематическая вязкость, число Прандтля. В частности, в качестве первого вещества терможидкости выбран свинец Pb ввиду его высокой плотности, что дает четкое разделение плавучести инородных включений, а также химической нейтральности свинца к утилизируемым отходам и их основным элементам (S, С, Н, Zn, Si). Также диапазон температур расплава свинца позволяет производить все виды пиролизов согласно классификации [3], от низкотемпературного пиролиза с +350°С до высокотемпературного пиролиза при +1000°С. Вязкость свинца и текучесть свинца позволяет эффективно проводить барботаж отходов и возгоняемых пиролизных газов, которые плохо растворяются в среде расплава свинца. В качестве второго вещества терможидкости выбран твердый гранулированный технический натр едкий (гидроксид натрия) NaOH для создания дополнительного слоя расплава, препятствующего открытому выделению паров свинца в газоразделительный слой и пиролизный газ. Также слой расплавленной среды гидроксида натрия осуществляет дополнительный барботаж пиролизных газов и золошлаковых веществ в псевдоожиженном кипящем слое стальных шариков, что способствует выходу более коротких углеводородных цепочек. Также щелочь NaOH может вступать в реакцию с химически реакционными поллютантами содержащимися в отходах и нейтрализовывать их в твердые нерастворимые соединения. Температура плавления твердого гидроксида натрия NaOH составляет +323°С (температура кипения +1403°С), в то время как свинец Pb имеет температуру плавления +328°С (температура кипения +1751°С) [12], что позволяет проводить термодеструкцию в реакторе быстрого пиролиза в указанном диапазоне температур от +330°С до +1100°С. В зависимости от требуемой технологии возможно применение сплавов с более низкой температурой плавления: сплавы с галлием и индием (температура плавления +47°С), свинец-висмут (температура плавления +123°С), сплав Вуда (температура плавления +70°С), сплав Розе (температура плавления +75°С), сплав Липовица (температура плавления +80°С), сплав Ньютона (температура плавления +96°С), сплав Лихтенберга (температура плавления +92°С) [13].

Выбор среды псевдоожиженного кипящего слоя зернистой сыпучей фракционной массы. В качестве среды псевдоожиженного слоя выбраны стальные шарики из стали марки 12Х18Н10Т, с диаметром шариков 10 мм, чем определяется размер остаточной фракции зольного и шлакового остатка, проходящего сквозь ярус кипящего слоя. Масса кипящего слоя имеет положительную плавучесть в расплавленной терможидкости свинца в реакционной части реактора.

Формирование рецептуры подаваемого сырья. В расходный бункер подаются для термохимической утилизации подготовленные фракционные отходы, либо их смеси, такие как: изношенные шины, углеводородсодержащие отходы, отработанные резинотехнические изделия и покрытия из резиновой крошки с применением клея, скрепляющих смол и красителей, также печатные платы и микросхемы, замасленные ветоши и автомобильные фильтры, медицинские шприцы и медицинские отходы, ПВХ (PVC) поливинилхлорид пластики, пеномаслоотходы и нефтешламы, полимерные материалы и синтетические жидкости, гидролизные и сульфидные лигнины, биомасса и органические отходы, креозотные деревянные железнодорожные шпалы и столбы линий электропередач, альтернативное топливо из твердых коммунальных отходов в виде RDF (Refuse-derived fuel переводится с английского как «топливо, полученное из отходов»), SRF (Solid Recovered Fuel переводится с английского как «твердое восстановленное топливо»), TDF (Tire-Derived Fuel переводится с английского как «топливо полученное из автомобильных шин»). Дозаторами подаются добавки для совместной подачи пресс-экструдером в реактор пиролиза. В виде добавок могут применяться шлакообразующие вещества, известь для обезвоживания и дезинфекции подаваемых отходов, расходная среда псевдоожиженного кипящего слоя.

Топливо применяемое в устройстве. В качестве стартового топлива может использоваться дизельное топливо, а для нагрева и регулировки температуры терможидкости в реакционной зоне реактора пиролиза в рабочем режиме используется пиролизный газ самого процесса, природный газ, мазут, в том числе обводненный, сырая нефть, пылеугольное и водоугольное топливо, регулировка подачи которых происходит автоматикой горелочных устройств. Нагрев и регулировка температуры терможидкости в реакционной части реактора может осуществляться электрическим индукционным или резистивным нагревом.

Получаемые продукты. Использованием указанной группы изобретений на выходе образуются жидкие углеводородные фракции и неконденсирующиеся газы, золошлаковая смесь и металлолом, а также тепловая энергия и дымовые газы.

Управление процессом. Регулировка скорости подачи отходов в реактор задается релейно-контроллерной автоматикой, регулирующей скорость вращения шнека пресс-экструдера по обратной связи от значения уровня терможидкости в реакционной зоне реактора. Автоматикой регулируется нагрев терможидкости, контролируется давление и температура в газоразделительном слое реактора. Положением регулировочного поршня задается уровень высоты терможидкости в реторте реактора при шнековой выгрузке золошлаковой смеси. Помимо шнекового извлечения остатков металлокорта и металлолома с золошлаковой смесью может производиться дополнительное извлечение металлолома без слива терможидкости, путем погружения магнита в псевдоожиженный слой не магнитной расплавленной терможидкости свинца Pb через отверстие верхнего взрывного клапана, с последующей засыпкой новых стальных шариков.

Достижение заявленных характеристик устройства. Быстрый пиролиз достигается в устройстве применением среды для передачи тепла отходам в виде расплавленной терможидкости, которая имеет большую удельную теплопроводность и скорость передачи тепла [7], чем воздушно-газовая среда в реакторах пиролиза с вертикальными шахтными ретортами и горизонтальными вращающимися барабанами [3]. Термохимическая деструкция достигается в устройстве процессом нагрева исходных отходов и химическим преобразованием в продукты рециклинга. Непрерывный проточный процесс работы достигнут в устройстве постоянной регулируемой подачей утилизируемых отходов при помощи пресс-экструдера, а выгрузка золошлаковой смеси осуществлена шнеком и отводом пиролизных газов по газоходу.

Исходя из вышеприведенных идей и решений, включенных в заявленное изобретение способа и устройства, поставленная цель и задачи достигаются предлагаемым способом и устройством, а доказательством возможности осуществления является натурное испытание прототипа устройства [11, Фигура 3].

Новизна

Предлагаемый способ и конструкция устройства обладают новизной, поскольку совокупность признаков формулы изобретений в информационных и патентных источниках не обнаружены. Применение заявленного способа и конструктива устройства в качестве реализации изобретения не определено известными устройствами. Прототип пилотной установки устройства изготавливался впервые на основании математических и конструкторских расчетов.

Изобретательский уровень

Заявленное в качестве изобретения техническое решение совместного способа и устройства обладает изобретательским уровнем, поскольку способ и применение заявленного устройства позволяет достичь поставленной цели и задач, а идея и решение объединения трех агрегатов в одно устройство не является очевидной.

Промышленная применимость

Группа заявленных изобретений способа и устройства была проверена на работоспособность на прототипе пилотной установки [11, Фигура 3, рис. б), в)] при проведении натурных испытаний, а последующее масштабирование устройства для увеличения его производительности находится в стадии эскизного проектирования (Фиг. 3, рис. а)), и не вызывает изменения принципа строительства, поскольку применяется известное оборудование, материалы и конструктивы.

Краткое описание чертежей способа и устройства.

Заявляемый способ и устройство проиллюстрированы следующими схемами, где показаны:

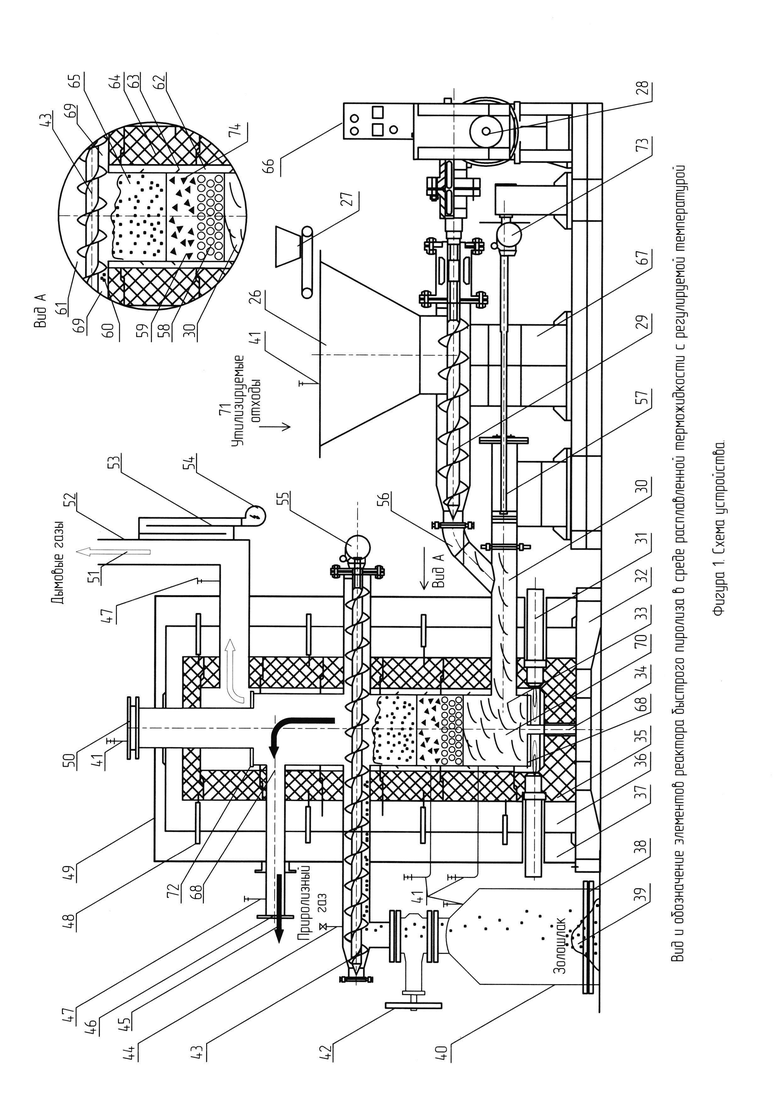

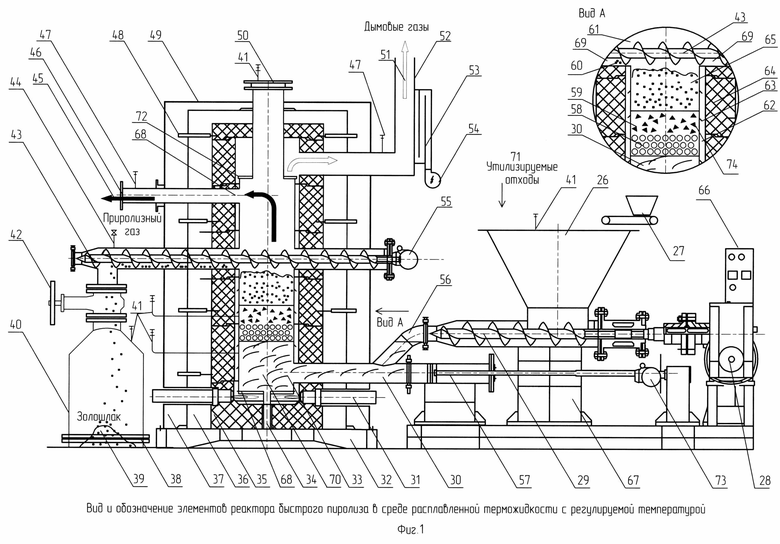

на Фигура 1 - Схема устройства;

на Фигура 2 - Схема способа;

на Фигура 3 - Эскизный вид устройства.

Этот характерный пример выполнения конкретного реактора пиролиза согласно предлагаемому изобретению ни в коей мере не ограничивает его объем правовой защиты. В этом примере дана лишь конкретная иллюстрация предлагаемого реактора быстрого пиролиза в среде расплавленной терможидкости с регулируемой температурой.

Заявляемый способ проиллюстрирован на схеме (Фигура 2), где производят, в частности, утилизацию изношенных шин [1] в реакторе [6] быстрого пиролиза в среде расплавленной терможидкости [11, 14] с регулируемой температурой [25], включающий этапы, где проводят входной [2] радиационный и весовой контроль поступающих углеводородсодержащих отходов, сортируют на предмет применимости к утилизации данным способом, определяют наличие металлов и проводят их извлечение, вулканизированные шины из натуральных полиизопреновых каучуков передают для отдельного извлечения лимонена, крупногабаритные шины более 2200 мм в диаметре и авиационные шины подготавливаются на специальном оборудовании, производят способ на мобильных установках или на стационарных производствах, с получением жидких углеводородных фракций и неконденсирующихся газов [15], золошлаковой смеси [24] и металлолома [23], подготавливают изношенные автомобильные шины, извлекают [3] бортовую проволоку, металлокорд и шипы, извлекают крупные металлические части, общий металлолом сдают на переработку, удаляют инертные включения песка, щебня, стекла, также воды и льда, затем измельчают или режут шины до размера резиновых чипсов фракцией 0-150 мм в зависимости от размера реактора пиролиза, так же возможно использование и подготовка других углеводородсодержащих отходов годных к утилизации данным способом, такие как отработанные резинотехнические изделия и покрытия из резиновой крошки с применением клея, скрепляющих смол и красителей, также печатные платы и микросхемы, замасленные ветоши и автомобильные фильтры, медицинские шприцы и медицинские отходы, ПВХ (PVC) поливинилхлорид пластики, пеномаслоотходы и нефтешламы, полимерные материалы и синтетические жидкости, гидролизные и сульфидные лигнины, биомасса и органические отходы, креозотные деревянные железнодорожные шпалы и столбы линий электропередач, альтернативное топливо RDF, SRF, TDF, подают в расходный бункер [4] подготовленные фракционные отходы [1], применяют реактор быстрого пиролиза [6] с частично наполненной расплавленной терможидкостью в реакционной части [12], чем обеспечивают высокую скорость подвода тепловой энергии к утилизируемым отходам и снижают теплопотери процесса в сравнении с передачей тепла через среду газов и воздуха, имеющих меньший коэффициент теплопроводности, этим реализуют быстрый пиролиз, применяют в реакционной части реактора в качестве терможидкости рассчитанные и подобранные вещества, такие как металлы, щелочи, соли, инертные или минеральные материалы, их сплавы или смеси, размещают их слоями в реакционной части реактора, по агрегатному состоянию и плотностям, а подбираются вещества терможидкости в зависимости от назначения процесса, требуемой температуры процесса и термохимических свойств утилизируемых отходов, вязкости и несмешиваемости веществ в составе терможидкости, непрерывно подают из расходного бункера [4] в приемный бункер [4] пресс-экструдера [5] подготовленные фракционные отходы [1], далее шнеком пресс-экструдера [5] отходы поступают на термохимическую деструкцию в реактор быстрого пиролиза с расплавленной терможидкостью, причем в реакционную часть реактора, непосредственно в слой расплавленной терможидкости [14], этим реализуют непрерывный проточный пиролиз, регулируют автоматикой [25] температуру расплавленной терможидкости [14] в реакторе быстрого пиролиза ввиду возможности протекания экзотермического процесса с выделением дополнительного тепла в терможидкость от деструкции углеводородсодержащих отходов [1], этим реализуют процесс в среде расплавленной терможидкости с регулируемой температурой, применяют в реакционной части реактора псевдоожиженный кипящий слой [13] зернистой сыпучей фракционной массы, который имеет положительную плавучесть в расплавленной терможидкости и инертен к проходящим химическим реакциям, предназначенный для создания принудительного барботирования всплывающих утилизируемых отходов в слое расплавленной терможидкости, а также для разделения всплытием фракций размером менее межзеренного пространства кипящего слоя, возгоняемых из отходов пиролизных газов, золошлаковой смеси с положительной плавучестью, этим реализуют процесс в псевдоожиженном кипящем слое [13], разделяют объем реакционной части реактора слоями по убыванию плотностей, а именно - снизу терможидкость или слои веществ терможидкости [11, 14], выше псевдоожиженный кипящий слой [13], а над ним слой золошлаковой смеси [10], в самом верху газоразделительный слой [9], либо иная комбинация необходимая для требуемого технологического процесса, извлекают из газоразделительного слоя [9] реакционной части реактора [12] разгрузочным горизонтальным шнеком [19] системы герметичной выгрузки [18] всплывшую золошлаковую смесь [10], проволоку металлического корда шин и металлы, а далее механически транспортируют в сменный [21], герметичный бункер выгрузки и охлаждения золошлаковой смеси [20], процесс производят без доступа кислорода и воздуха [7], пиролизные газы [15] возгонки из отходов разделяют в газоразделительном слое реактора [9] и они поступают по газоходу [17] для дальнейшего технологического разделения на жидкие углеводородные фракции и неконденсирующиеся газы по известным технологиям, не относящимся к данному способу, реторту реактора быстрого пиролиза [6] помещают во внешнюю огнеупорную футеровку, нагрев терможидкости реактора осуществляют регулируемыми многотопливными горелочными устройствами [8] углеводородных топлив с отводом дымовых газов через дымовую трубу [26] имеющую рубашку теплообмена для рекуперации тепла отходящих газов [8], где подогревают воздух дутья горелочных устройств, либо применяют резистивный или индукционный электрический нагрев терможидкости реактора [14], подают золошлаковую смесь [10] шнеком [19] в герметичную систему выгрузки [20] и заполняют сменный бункер [21], по заполнению бункера уровнемером подают сигнал оператору, после чего перекрывают отсечное устройство и исключают приток воздуха в реактор быстрого пиролиза, присоединяют новый сменный бункер [21] золошлаковой смеси [10] и открывают отсечное устройство, а заполненный сменный бункер с золошлаковой смесью герметизируют крышкой и охлаждают, далее транспортируют для выделения металлов из золошлаковой смеси и утилизируют по известным технологиям [22], не относящимся к данному способу, вводят необходимые добавки [4] в приемный бункер подготовленных фракционных отходов [1] из шлакообразующих, извести СаО для обезвоживания и обеззараживания утилизируемых отходов, материал пополнения выноса псевдоожиженного кипящего слоя 13], регулируют ход процесса и скорость подачи утилизируемых отходов [3] автоматикой [25] по значениям температуры и уровня терможидкости в реакционной части реактора [12], которые контролируют контрольно-измерительными приборами [16], а окончание процесса термохимической деструкции отхода определяют выходным размером зольного остатка проходящего сквозь псевдоожиженный кипящий слой [13], который барботирует крупные зольные остатки отходов, вводят в работу реактор [6] верхней загрузкой веществ слоев терможидкости [11, 14] и материалов псевдоожиженного кипящего слоя [13] через отверстие крепления взрывного клапана, герметизируют реактор [6], проводят проверку работы вхолостую и под нагрузкой, нагревают реактор с выходом на рабочий режим, а при регламентном обслуживании реактора или аварийной ситуации [16] продувают газоразделительный слой [9] инертным газом, производят регламентный слив или залповый слив расплава терможидкости через набивную пробку сливного отверстия летки в лоток приямка, и после остывания реактора [6] вскрывают его верхнюю крышку, характеризующийся тем, что имеет отличительные признаки, применяют в реакторе быстрого пиролиза [6] в среде расплавленной терможидкости [10, 11, 13, 14] с регулируемой температурой [16, 25], в частности, составную среду терможидкости, состоящую из двух веществ в виде свинца Pb [14] и гидроксида натрия NaOH [11], также регулируют автоматикой [25] температуру среды расплавленной терможидкости в диапазоне от +330°С до +1000°С [14], также в реакторе применяют псевдоожиженный кипящий слой [13] из нескольких ярусов стальных шариков, обладающий подвижностью в реакционной части [12] расплавленной терможидкости реактора [11, 13, 14], так и химической нейтральностью к свинцу Pb [14] и гидроксиду натрия NaOH [11], высокой плотностью яруса стальных шариков для принудительного погружения непосредственно в слой терможидкости свинца [14] всплывающих крупных частиц золы [10] и отходов [3], для сепарирования ко всплытию только прореагировавших частиц золошлаков [10] размером меньше прохода между шариками псевдоожиженного кипящего слоя [13], также используют свинец Pb [14] инертный к веществам перечисленных утилизируемых отходов [3] и имеющий низкую температуру плавления, что требуется для проведения низкотемпературного пиролиза с температурой от +330°С и выше, а из-за высокой плотности Pb [14] разделяет и вытесняет на всплытие металлы [23] и соединения с меньшей плотностью [24], расплавленный Pb [14] текучий и позволяет барботировать возгоняемые летучие пиролизные газы [15] вместе с введенными отходами утилизации [3], также применяют гидроксид натрия NaOH [11] имеющий температуру плавления ниже, чем у свинца Pb [14], создающий верхнюю шлаковую пленку над свинцом [14] и препятствующий выходу паров свинца, дополнительно NaOH [11] покрывает сверху слой псевдоожиженного кипящего слоя [13], чем разделяет всплывшую золошлаковую смесь [10, 24] от псевдоожиженного кипящего слоя [13], слой NaOH [11] дополнительно барботирует в терможидкости [11] возгоняемые пиролизные газы [15] и твердые золошлаковые частицы [10, 24], связывает в нерастворимые соединения поллютанты входящие в реакцию с NaOH [13], также реализуют непрерывный проточный цикл работы с непрерывной подачей сырья в виде утилизируемых углеводородсодержащих отходов [3], а уровень терможидкости [11, 13, 14] в реторте реактора регулируют подвижным поршнем, также процесс проводят в закрытой герметичной системе [7] без доступа кислорода и воздуха, перед началом работы продувают инертным газом газоразделительный слой, чем обеспечивают пиролиз и исключают окисление продуктов пиролиза [15], снижают энергозатраты на обработку балластного азота, также осуществляют эвакуацию пиролизных газов [15] из реакционной части реактора [12] избыточным давлением пиролизных газов [15] возгоняемых из твердой фазы утилизируемых отходов [3], также управляют процессом средствами автоматизации [25] по показаниям контрольно-измерительных приборов [16], при аварийном режиме [16] производят продувку газоразделительного слоя [9] инертным газом под давлением и применяют взрывные клапаны в верхней крышке реактора [16], также реализуют возможность и последовательность многоразовой загрузки и выгрузки терможидкости [11, 13, 14], а также залповый слив терможидкости [11, 13, 14] в случае возникновения аварийной ситуации [16], также производят рекуперацию тепла отходящих дымовых газов [26] на нагрев воздуха дутья применяя теплообменник [8] с низким аэродинамическим сопротивлением.

Заявляемое устройство проиллюстрировано на схеме (Фигура 1), содержащее приемный бункер [26] пресс-экструдера [67] утилизируемых подготовленных фракционных отходов [71], дозатор добавок [27], пресс-экструдер [67], реактор быстрого пиролиза [49], реторту реактора пиролиза [70], верхнее отверстие выхода пиролизных газов из реакционной части реторты реактора [68], предохранительный взрывной клапан [50], нижнее боковое отверстие реторты реактора для подачи утилизируемых отходов [33], боковые отверстия в реторте реактора для прохода разгрузочного шнека золошлаковой смеси [69] и металлических остатков металлокорда [74], сдвоенная самоочищающаяся шнековая пара [43] с приводом [55], герметичные сменные бункеры [40] золошлаковой смеси [39, 60, 65], отсечные устройства [42], летка [34] слива терможидкости [30] в лоток приямка [32], реакционная часть реактора [70], среда терможидкости реактора [30, 59], среда псевдоожиженного кипящего слоя [58] зернистой сыпучей фракционной массы, слой золошлаковый смеси [65], газоразделительный слой [61], подвод продувки инертным газом [44], многотопливные горелочные устройства [31] углеводородных топлив с устройствами регулировки и защитной автоматики, воздушные вентиляторы дутья [54], рекуператор [53] тепла нагрева воздуха дутья, дымоход [52], внешний теплоизоляционный кожух реторты реактора быстрого пиролиза из огнеупорной футеровки [37, 36, 64], воздушный термокомпенсационный зазор [62] прохождения дымовых газов косвенного нагрева и охлаждения корпуса реторты реактора [70], газоход пиролизных газов [46], регулировочный поршень 57], уровнемеры и контрольно-измерительные приборы [41], устройство автоматизации [66], управления и диспетчеризации, релейная автоматика, сетевые энергоресурсы, газоанализаторы [47] и термоэлектрические преобразователи [48], характеризующееся тем, что конструктивно объединяет три агрегата: первый агрегат - реактор [49] непрерывного проточного быстрого пиролиза с регулируемой температурой среды расплавленной терможидкости [30, 59] в реакционной части реторты реактора [70], второй агрегат - псевдоожиженный кипящий слой [58] зернистой сыпучей фракционной массы с положительной плавучестью в расплавленной терможидкости [30] реакционной части реактора [70], обеспечивающий принудительный барботаж утилизируемых отходов [71], золошлаковой смеси отходов [60, 65] и пиролизных газов [45] непосредственно в слое расплавленной терможидкости [30, 59], третий агрегат - барботажное устройство [30, 58, 59] реакционной части реторты реактора [70], содержащее среду расплавленной терможидкости [30, 59], пропускающее через слой расплавленной терможидкости [30, 59] утилизируемые отходы [71], золошлаковые смеси [60, 65] отходов и пиролизные газы [45] возгоняемые из отходов [71] в процессе быстрой термохимической деструкции, отличающееся тем, что, в частности, применяется вертикальный шахтный реактор [70] непрерывного проточного быстрого пиролиза в среде расплавленной терможидкости [30, 59] с регулируемой температурой, с принудительным барботированием [30, 58, 59] утилизируемых отходов [71] в среде расплавленной терможидкости [30, 59] под псевдоожиженным кипящим слоем [58], также среда терможидкости [30, 59] состоит из двух веществ, это свинец Pb [30] и твердый гидроксид натрия NaOH [59], также средства автоматической регулировки температуры [41, 48, 66] среды расплавленной терможидкости [30, 59] в диапазоне от +330°С до +1000°С, также псевдоожиженный кипящий слой [58] из ярусов шариков [58] из стали марки 12Х18Н10Т, с диаметром шариков 10 мм, также приемный бункер [26] с датчиком уровня подготовленных фракционных отходов размером 0-50 мм [71], пресс-экструдер [67] формирующий пневмозатвор [56] отходящих входных пиролизных газов, также полый вертикальный шахтный корпус реторты реактора [70] быстрого пиролиза из жаростойкой и жаропрочной стали с ферромагнитными свойствами, с наваркой оребрения [63] корпуса реактора для увеличения теплообмена, нижнее донышко и крышка шахты реактора [72] на болтовых фланцевых соединениях с медными уплотнительными прокладками, также корпус реактора [49] в многослойном теплоизоляционном кожухе [37, 36, 64] с воздушным термокомпенсационным зазором [62] для омывания тепловыми газами и компенсации тепловых расширений, обечайка [64] и под [35] из огнеупорного алюмосиликатного состава со сливным отверстием и набивной пробкой [34], лоток [32] из огнеупорного алюмосиликатного состава, внешняя термоизоляция обечайки [64] из огнеупорной каолиновой ваты МКРВ [36] с внешним железным кожухом [37], также сдвоенная синхронизированная самоочищающаяся шнековая пара [43] удаления золошлаковых [60, 65] соединений над терможидкостью [30, 59], также поршень [57] с электроприводом [72] для регулировки уровня терможидкости, электропривод [28] шнека [29] пресс-экструдера [67], болтовой фланец [38] сменного бункера, также рекуператор тепла дымовых газов [53] выполнен с устройствами открытия и чистки при проведении регламентных работ, также чистка немагнитной терможидкости [30] расплавленного свинца Pb и псевдоожиженного слоя [58] от остатков металлокорта и металлолома [59] производится погружением магнита через отверстие присоединения взрывного клапана [50], с последующей загрузкой порции новых стальных шариков [58] псевдоожиженного кипящего слоя. Описание работы и сущность заявленного устройства и способа поясняется схемами (Фигура 1 и Фигура 2), приняв в качестве исходных данных: стартовое топливо - дизельное топливо, рабочее топливо -пиролизный газ процесса, а утилизируемые отходы - изношенные автомобильные шины. Описание: поступившие на утилизацию шины проходят подготовку [1] включающую входной радиационный контроль [2] средствами измерения прошедшими поверку, а затем происходит их взвешивание и входной учет. Далее они сортируются по диаметрам и на применимость к утилизации данным способом, определяют наличие инородных металлов и железных дисков, а в случае их обнаружения производят их извлечение. Вулканизированные шины из натуральных полиизопреновых каучуков передают для отдельного извлечения лимонена, крупногабаритные шины более 2200 мм в диаметре и авиационные шины подготавливаются на специальном оборудовании. Подготовка включает извлечение бортовой проволоки [3], металлокорда и шипов, а извлеченный металлолом сдается на переработку лицензируемым организациям. Удаляют из шин включения песка, грязи, щебня, стекла, также воды и льда, затем измельчают или режут шины до размера резиновых чипсов фракцией 0-150 мм, в зависимости от требуемого размера, и подготовленные отходы [1, 71] поступают в расходный бункер [4]. Первичный пуск реактора быстрого пиролиза в середе расплавленной терможидкости с регулируемой температурой [6, 49] из холодного состояния осуществляется загрузкой через съемный взрывной клапан [50] веществ терможидкости, включающей в себя твердый свинец Pb [14, 30,] и гидроксид натрия NaOH (сода каустическая) в твердом виде в гранулах [11, 58] и стальных шариков [13, 58] псевдоожиженного кипящего слоя с последующей установкой взрывного клапана [50], затем подается стартовое дизельное топливо на многотопливные горелочные устройства [8, 31] до набора требуемой температуры реторты реактора [70] и фланцевых соединений с медными прокладками [72], а также терможидкости [30] с контролем показаний термоэлектрических преобразователей [16, 48], дымовые газы проходят через воздушный термокомпенсационный зазор [62] компенсации теплового расширения и омывания стенок реторты реактора [70], и через наварку оребрения [63] корпуса для увеличения теплообмена с дальнейшим выходом дымовых газов [51] через дымовую трубу [52] с теплообменником рекуператором [53] воздуха дутья горелочных устройств подаваемого вентилятором [54]. Утилизируемые отходы [71] поступают из расходного бункера [4] в приемный бункер [26] пресс-экструдера [5, 67], через клапан [44] производится продувка инертным газом герметичной системы [7] газоразделительного слоя [9, 61], а электроприводом [28] шнека [29] уплотняются отходы [71] для формирования пневмозатвора [56] отходящих пиролизных газов [15, 45]. При выходе на требуемый температурный режим шнек [29] производит подачу отходов [71] в реакционную часть реактора [12] непосредственно в слой расплавленного свинца [14, 30] через нижнее боковое отверстие реактора для подачи утилизируемых отходов [33], где происходит барботирование крупных фракций отходов [71] и процесс быстрого пиролиза отходов с выделением пиролизных газов. Крупные частицы отходов [71] имея положительную плавучесть в свинце [14] вытесняются вверх под слой стальных шариков [58] псевдоожиженного кипящего слоя [13] и под весом и слоем стальных шариков [58] и металлических остатков металлокорда [74] остаются в терможидкости [14, 30] принудительно инициируя барботаж с погружением в среду терможидкости продолжая термохимическую деструкцию быстрого пиролиза до тех пор, пока зольный остаток не станет меньше размера прохода между стальными шариками [58], а выделяемый пиролизный газ [15,45] поднимается вверх с барботированием под избыточным давлением выделяемых газов через слой терможидкости свинца Pd [14, 30], стальных шариков [13, 58], гидроксида натрия NaOH [11, 59], слой золошлаковой смеси [10, 65] и далее в газоразделительный слой [9, 61] через верхнее отверстие выхода пиролизных газов из реакционной части реактора [68] в газоход пиролизных газов [17, 46] на дальнейший передел по известным технологиям, не относящимся к данному способу, либо на переключенные на пиролизный газ [15, 45] многотопливные горелочные устройства [8, 31] для поддержания процесса пиролиза в рабочем режиме в герметичной системе без доступа кислорода и воздуха [7]. С переходом горелочных устройств [8, 31] на пиролизный газ начинается рабочий режим, где утилизируемые отходы [71] поступают в приемный бункер [26] пресс-экструдера [5, 67], а в бункер [26] дозируются дозатором [27] требуемые добавки [4] расходных стальных шариков [58] и извести для дополнительного обезвоживания отходов [71] и шлакообразования [65], но без превышения верхнего уровня в приемном бункере [26], что контролируется автоматикой [25, 66]. Теплопотери корпуса реактора [49] выполнены послойной футерованной огнеупорной обечайкой [64] и огнеупорной каолиновой ватой МКРВ [36] с внешним железным кожухом [37], также с огнеупорным подом [35] с набивным отверстием в поде [34] для слива терможидкости в лоток [32], термоизоляцией шнека [43] и газохода пиролизных газов [46]. Выгрузка золошлаковой смеси [10, 65] из реакционной части реактора [12] производится сдвоенной синхронизированной самоочищающейся шнековой парой [43] с электроприводом [55] проходящей через боковые отверстия [69] в реторте реактора [70] с выгрузкой золошлака [60] со включениями металлолома в герметичный сменный бункер [40] с фланцевым болтовым соединением [38] и отсечным устройством [42] для беспыльного удаления золошлака [39], а уровень среды терможидкости [11, 13, 14, 58] и золошлаковой смеси [10, 65] регулируется поршнем [57] через электропривод [72]. Контроль технологических параметров производится контрольно измерительными приборами [41, 48] и газоанализаторами [47], а регулирование уровня заполнения терможидкости [30] в реакционной части [12] реактора [70] производится поршнем [57] с электроприводом [72], также сигналы дискретного и аналогового типа передаются в систему управления и автоматики [25, 66] для обработки и выдачи сигналов управления на исполнительные механизмы [28, 31, 54, 55, 57]. В аварийной ситуации срабатывает предохранительная автоматика и взрывной клапан [50] с подачей инертного газа [44]. Для сервисного обслуживания среда терможидкости в реторте реактора [70] сливается через сливное отверстие с набивной пробкой [34] в сливной лоток [32]. Непрерывный поточный цикл работы устройства обеспечивающий высокую производительность и пылеподавление при разгрузке реализуется постоянной подачей утилизируемых отходов [71] шнеком [29] пресс-экструдера [67] в среду терможидкости [30] реторты реактора [70] в соглосовании с регулируемой выгрузкой золошлаковой смеси [65] сдвоенной синхронизированной самоочищающейся шнековой парой [43]. При заполнении уровня герметичного сменного бункера [40] подается сигнал от датчика (уровня) [41] размещенного на сменном бункере [40] и происходит подача сигнала [16, 25, 66] оператору, после чего вручную или автоматически перекрывается отсечное устройство [42] для обеспечения герметизации реактора [49], снимается крепление сменного бункера [40], а ему на замену устанавливается следующий пустой сменный бункер [40] присоединением к отсечному устройству [42], а затем открывается отсечное устройство [42], а заполненный сменный бункер [40] передается на опорожнение путем вскрытия болтового фланца [38].

Пример конкретного осуществления, подтверждающий возможность внедрения в производство предложенного способа и устройства приведен в фототаблице Фигура 3 и [11].

Пример 1. Производились натурные опытные испытания на пилотной установке, имитирующей заявленный способ и устройство. Производилась загрузка подготовленных (без металлокорта) отработанных автошин Cooper Zeon R20 275/55 и грузовых шин КАМА, БЕЛШИНА, производительность пилотной установки составляла 10 кг/час по резиновым чипсам размером до 50 мм. Время выхода на номинальный режим работы составило три часа при объеме загруженного свинца в 10 литров и дизельного стартового топлива. Номинальная температура процесса составляла +650°С, проверка работоспособности в течении часа при +1000°С проведена без замечаний. Время испытаний в рабочем номинальном режиме составляло 72 часа. Полученные результаты пилотных испытаний [11] подтвердили расчетные и практические данные, приведенные в данном способе и устройстве.

Источники информации

1. С.И. Вольфсон, Е.А. Фафурина, А.В. Фафурин, Методы утилизации шин и резинотехнических изделий, Вестник Казанского технологического университета, УДК 678.628.4502.7, стр. 74-79.

2. Николаев А.Н., Скоморохова С.Н., Трифанова Е.М., Фролова Л.Л., Кучин А.В. Исследование возможности выделения дипентена из жидкости, полученной посредством пиролиза автопокрышек в расплаве свинца. Известия высших учебных заведений. Серия «Химия и химическая технология», 2019, том 62, вып. 2. стр. 85-93.

3. ИТС 9-2020. Информационно-технический справочник по наилучшим доступным технологиям. Утилизация и обезвреживание отходов термическими способами, Федеральное агентство по техническому регулированию и метрологии, стр. 44-45.

4. Патент RU 2422479 опубликовано 27.06.2011.

5. Бернадинер М.Н. Диоксины в пирометаллургических процессах и методы их обезвреживания, Электрометаллургия. 2000 г. №1. стр. 12-17.

6. Грачев, А.Н. Исследование быстрого пиролиза биомассы растительного происхождения. Известия высших учебных заведений. Серия "Химия и химическая технология". 2008 г., №12, стр. 110-113.

7. Е. Hoekstra, Fast pyrolysis of biomass, Ph.D. Thesis, University of Twente, Enschede, The Netherlands, 2011, стр. 10.

8. Scrap tyre recycling process with molten zinc as direct heat transfer and solids separation fluid: A new reactor concept. Национальная медицинская библиотека США, - уникальный идентификационный номер публикации PMCID: РМС4885139, 2016 г. Ссылка https://europepmc.org/article/med/27274458

9. Novel waste printed circuit board recycling process with molten salt. Национальная медицинская библиотека США, уникальный идентификационный номер публикации PMCID: РМС4487702, 2015 г. Ссылка https://europepmc.org/article/MED/26150977

10. Цветное литье: Справочник / Н.М. Галдин, Д.Ф. Чернега, Я.Ф. Иванчук и др.; Под общ. ред. Н.М. Галдина. - Машиностроение, 1989. стр. 528.

11. Акт №16 от 12 августа 2015 года о проведении испытаний.

12. Б.В. Некрасов, Основы общей химии, том 2, Москва, Химия, 1973 г, стр. 474-475.

13. К. Хорст, Справочник по физике, Москва, издательство Мир, 1982 г, стр. 165.

14. Патент РФ №2451880, опубликован 27.05.2012 г.

15. Патент РФ №2069686, публикации 27.11.1996 г.

16. Патент РФ №2718818, опубликован 14.04.2020 г.

17. Патент РФ №2399488, опубликован 20.09.2010 г.

18. Патент РФ №2816135, опубликован 26.03.2024 г.

19. Патент РФ №2693800, опубликован 04.07.2019 г.

20. Фигура 1. Схема устройства.

21. Фигура 2. Схема способа.

22. Фигура 3. Эскизный вид устройства.

Изобретение относится к способу утилизации изношенных шин в реакторе быстрого пиролиза в среде расплавленной терможидкости. Способ характеризуется тем, что в реакторе быстрого пиролиза используют расплавленную терможидкость с регулируемой температурой, в частности составную среду терможидкости, состоящую из двух веществ, в виде свинца Pb и гидроксида натрия NaOH, также регулируют автоматикой температуру среды расплавленной терможидкости в диапазоне от 330 до 1000°С. Также в реакторе применяют псевдоожиженный кипящий слой из нескольких ярусов стальных шариков, обладающий как подвижностью в реакционной части расплавленной терможидкости реактора, так и химической нейтральностью к свинцу Pb и гидроксиду натрия NaOH, высокой плотностью яруса стальных шариков для принудительного погружения непосредственно в слой терможидкости свинца всплывающих крупных частиц золы и отходов для сепарирования ко всплытию только прореагировавших частиц золошлаков размером меньше прохода между шариками псевдоожиженного кипящего слоя, также используют свинец Pb, инертный к веществам перечисленных утилизируемых отходов и имеющий низкую температуру плавления, что требуется для проведения низкотемпературного пиролиза с температурой от 330°С и выше, а из-за высокой плотности Pb разделяет и вытесняет на всплытие металлы и соединения с меньшей плотностью, расплавленный Pb текучий и позволяет барботировать возгоняемые летучие пиролизные газы вместе с введенными отходами утилизации, также применяют гидроксид натрия NaOH, имеющий температуру плавления ниже, чем у свинца Pb, создающий верхнюю шлаковую пленку над свинцом и препятствующий выходу паров свинца, дополнительно NaOH покрывает сверху слой псевдоожиженного кипящего слоя из стальных шариков, чем разделяет всплывшую золошлаковую смесь от псевдоожиженного кипящего слоя, слой NaOH дополнительно барботирует в терможидкости возгоняемые пиролизные газы и твердые золошлаковые частицы, связывает в нерастворимые соединения поллютанты, входящие в реакцию с NaOH, также реализуют непрерывный проточный цикл работы с непрерывной подачей сырья в виде утилизируемых углеводородсодержащих отходов, а уровень терможидкости в реторте реактора регулируют подвижным поршнем, также процесс проводят в закрытой герметичной системе без доступа кислорода и воздуха, перед началом работы продувают инертным газом газоразделительный слой, чем обеспечивают пиролиз и исключают окисление продуктов пиролиза, снижают энергозатраты на обработку балластного азота, также осуществляют эвакуацию пиролизных газов из реакционной части реактора избыточным давлением пиролизных газов, возгоняемых из твердой фазы утилизируемых отходов, также управляют процессом средствами автоматизации по показаниям контрольно-измерительных приборов, при аварийном режиме производят продувку газоразделительного слоя инертным газом под давлением и применяют взрывные клапаны в верхней крышке реактора, также реализуют возможность и последовательность многоразовой загрузки и выгрузки терможидкости, а также залповый слив терможидкости в случае возникновения аварийной ситуации, также производят рекуперацию тепла отходящих дымовых газов на нагрев воздуха дутья, применяя теплообменник с низким аэродинамическим сопротивлением. Также изобретение относится к устройству. Технический результат заключается в улучшении экологической ситуации, реализации процесса непрерывного проточного быстрого пиролиза, снижении потерь на передачу тепловой энергии к утилизируемым отходам, уменьшении времени термодеструкции отходов, реализации принудительного барботирования всплывающих утилизируемых отходов непосредственно в слое расплавленной терможидкости. 2 н. и 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ утилизации изношенных шин в реакторе быстрого пиролиза в среде расплавленной терможидкости с регулируемой температурой,

включающий этапы, где

(a) проводят входной радиационный и весовой контроль поступающих углеводородсодержащих отходов, сортируют на предмет применимости к утилизации данным способом, определяют наличие металлов и проводят их извлечение, вулканизированные шины из натуральных полиизопреновых каучуков передают для отдельного извлечения лимонена, крупногабаритные шины более 2200 мм в диаметре и авиационные шины подготавливаются на специальном оборудовании;

(b) производят способ на мобильных установках или на стационарных производствах с получением жидких углеводородных фракций и неконденсирующихся газов, золошлаковой смеси и металлолома;

(c) подготавливают изношенные автомобильные шины, извлекают бортовую проволоку, металлокорд и шипы, извлекают крупные металлические части, общий металлолом сдают на переработку, удаляют инертные включения песка, щебня, стекла, также воды и льда, затем измельчают или режут шины до размера резиновых чипсов фракцией 0-150 мм в зависимости от размера реактора пиролиза, также подготавливают другие углеводородсодержащие отходы, годные к утилизации данным способом, такие как отработанные резинотехнические изделия и покрытия из резиновой крошки с применением клея, скрепляющих смол и красителей, также печатные платы и микросхемы, замасленные ветоши и автомобильные фильтры, медицинские шприцы и медицинские отходы, ПВХ (PVC) поливинилхлорид пластики, пеномаслоотходы и нефтешламы, полимерные материалы и синтетические жидкости, гидролизные и сульфидные лигнины, биомасс и органические отходы, креозотные деревянные железнодорожные шпалы и столбы линий электропередач, альтернативное топливо RDF, SRF, TDF, подают в расходный бункер подготовленные фракционные отходы;

(d) применяют реактор быстрого пиролиза с частично наполненной расплавленной терможидкостью в реакционной части, чем обеспечивают высокую скорость подвода тепловой энергии к утилизируемым отходам и снижают теплопотери процесса в сравнении с передачей тепла через среду газов и воздуха, имеющих меньший коэффициент теплопроводности, этим реализуют быстрый пиролиз;

(e) применяют в реакционной части реактора в качестве терможидкости рассчитанные и подобранные вещества, такие как металлы, щелочи, соли, инертные или минеральные материалы, их сплавы или смеси, размещают их слоями в реакционной части реактора по агрегатному состоянию и плотностям, а подбираются вещества терможидкости в зависимости от назначения процесса, требуемой температуры процесса и термохимических свойств утилизируемых отходов, вязкости и несмешиваемости веществ в составе терможидкости;

(f) непрерывно подают из расходного бункера в приемный бункер пресс-экструдера подготовленные фракционные отходы, далее шнеком пресс-экструдера отходы поступают на термохимическую деструкцию в реактор быстрого пиролиза с расплавленной терможидкостью, причем в реакционную часть реактора, непосредственно в слой расплавленной терможидкости, этим реализуют непрерывный проточный пиролиз;

(g) регулируют автоматикой температуру расплавленной терможидкости в реакторе быстрого пиролиза ввиду возможности протекания экзотермического процесса с выделением дополнительного тепла в терможидкость от деструкции углеводородсодержащих отходов, этим реализуют процесс в среде расплавленной терможидкости с регулируемой температурой;

(h) применяют в реакционной части реактора псевдоожиженный кипящий слой зернистой сыпучей фракционной массы, который имеет положительную плавучесть в расплавленной терможидкости и инертен к проходящим химическим реакциям, предназначенный для создания принудительного барботирования всплывающих утилизируемых отходов в слое расплавленной терможидкости, а также для разделения всплытием фракций размером менее межзеренного пространства кипящего слоя, возгоняемых из отходов пиролизных газов, золошлаковой смеси с положительной плавучестью, этим реализуют процесс в псевдоожиженном кипящем слое;

(i) разделяют объем реакционной части реторты реактора слоями по убыванию плотностей, а именно - снизу терможидкость или слои веществ терможидкости, выше псевдоожиженный кипящий слой, а над ним слой золошлаковой смеси, в самом верху газоразделительный слой либо иная комбинация, необходимая для требуемого технологического процесса;

(j) извлекают из газоразделительного слоя реакционной части реактора разгрузочным горизонтальным шнеком системы герметичной выгрузки всплывшую золошлаковую смесь, проволоку металлического корда шин и металлы, а далее механически транспортируют в сменный герметичный бункер выгрузки и охлаждения золошлаковой смеси, процесс производят без доступа кислорода и воздуха;

(k) пиролизные газы возгонки из отходов разделяют в газоразделительном слое реактора и они поступают по газоходу для дальнейшего технологического разделения на жидкие углеводородные фракции и неконденсирующиеся газы по известным технологиям, не относящимся к данному способу;

(l) реторту реактора быстрого пиролиза помещают во внешнюю огнеупорную футеровку, нагрев терможидкости реактора осуществляют регулируемыми многотопливными горелочными устройствами углеводородных топлив с отводом дымовых газов через дымовую трубу, имеющую рубашку теплообмена для рекуперации тепла отходящих газов, где подогревают воздух дутья горелочных устройств, либо применяют резистивный или индукционный электрический нагрев терможидкости реактора;

(m) подают золошлаковую смесь шнеком в герметичную систему выгрузки и заполняют сменный бункер, по заполнению бункера уровнемером подают сигнал оператору, после чего перекрывают отсечное устройство и исключают приток воздуха в реактор быстрого пиролиза, присоединяют новый сменный бункер золошлаковой смеси и открывают отсечное устройство, а заполненный сменный бункер с золошлаковой смесью герметизируют крышкой и охлаждают, далее транспортируют для выделения металлов из золошлаковой смеси и утилизируют по известным технологиям, не относящимся к данному способу;

(n) вводят необходимые добавки в приемный бункер подготовленных фракционных отходов из шлакообразующих, извести СаО для обезвоживания и обеззараживания утилизируемых отходов, материал пополнения выноса псевдоожиженного кипящего слоя;

(о) регулируют ход процесса и скорость подачи утилизируемых отходов автоматикой по значениям температуры и уровня терможидкости в реакционной части реактора, которые контролируют контрольно-измерительными приборами, а окончание процесса термохимической деструкции отхода определяют выходным размером зольного остатка, проходящего сквозь псевдоожиженный кипящий слой, который барботирует крупные зольные остатки отходов;

(р) вводят в работу реактор верхней загрузкой веществ слоев терможидкости и материалов псевдоожиженного кипящего слоя через отверстие крепления взрывного клапана, герметизируют реактор, проводят проверку работы вхолостую и под нагрузкой, нагревают реактор с выходом на рабочий режим, а при регламентном обслуживании реактора или аварийной ситуации продувают газоразделительный слой инертным газом, производят регламентный слив или залповый слив расплава терможидкости через набивную пробку сливного отверстия летки в лоток приямка и после остывания реактора вскрывают его верхнюю крышку;

характеризующийся тем, что имеет отличительные признаки, применяют в реакторе быстрого пиролиза в среде расплавленной терможидкости с регулируемой температурой, в частности, составную среду терможидкости, состоящую из двух веществ, в виде свинца Pb и гидроксида натрия NaOH, также регулируют автоматикой температуру среды расплавленной терможидкости в диапазоне от 330 до 1000°С, также в реакторе применяют псевдоожиженный кипящий слой из нескольких ярусов стальных шариков, обладающий как подвижностью в реакционной части расплавленной терможидкости реактора, так и химической нейтральностью к свинцу Pb и гидроксиду натрия NaOH, высокой плотностью яруса стальных шариков для принудительного погружения непосредственно в слой терможидкости свинца всплывающих крупных частиц золы и отходов для сепарирования ко всплытию только прореагировавших частиц золошлаков размером меньше прохода между шариками псевдоожиженного кипящего слоя, также используют свинец Pb, инертный к веществам перечисленных утилизируемых отходов и имеющий низкую температуру плавления, что требуется для проведения низкотемпературного пиролиза с температурой от 330°С и выше, а из-за высокой плотности Pb разделяет и вытесняет на всплытие металлы и соединения с меньшей плотностью, расплавленный Pb текучий и позволяет барботировать возгоняемые летучие пиролизные газы вместе с введенными отходами утилизации, также применяют гидроксид натрия NaOH, имеющий температуру плавления ниже, чем у свинца Pb, создающий верхнюю шлаковую пленку над свинцом и препятствующий выходу паров свинца, дополнительно NaOH покрывает сверху слой псевдоожиженного кипящего слоя из стальных шариков, чем разделяет всплывшую золошлаковую смесь от псевдоожиженного кипящего слоя, слой NaOH дополнительно барботирует в терможидкости возгоняемые пиролизные газы и твердые золошлаковые частицы, связывает в нерастворимые соединения поллютанты, входящие в реакцию с NaOH, также реализуют непрерывный проточный цикл работы с непрерывной подачей сырья в виде утилизируемых углеводородсодержащих отходов, а уровень терможидкости в реторте реактора регулируют подвижным поршнем, также процесс проводят в закрытой герметичной системе без доступа кислорода и воздуха, перед началом работы продувают инертным газом газоразделительный слой, чем обеспечивают пиролиз и исключают окисление продуктов пиролиза, снижают энергозатраты на обработку балластного азота, также осуществляют эвакуацию пиролизных газов из реакционной части реактора избыточным давлением пиролизных газов, возгоняемых из твердой фазы утилизируемых отходов, также управляют процессом средствами автоматизации по показаниям контрольно-измерительных приборов, при аварийном режиме производят продувку газоразделительного слоя инертным газом под давлением и применяют взрывные клапаны в верхней крышке реактора, также реализуют возможность и последовательность многоразовой загрузки и выгрузки терможидкости, а также залповый слив терможидкости в случае возникновения аварийной ситуации, также производят рекуперацию тепла отходящих дымовых газов на нагрев воздуха дутья, применяя теплообменник с низким аэродинамическим сопротивлением.

2. Устройство утилизации изношенных шин в реакторе быстрого пиролиза в среде расплавленной терможидкости с регулируемой температурой,