Изобретение относится к машиностроению, к способам определения изменения линейных размеров габаритных деталей при изменении температуры. Обычно определяют значения коэффициента КТЛР на малогабаритных образцах, помещая их в термостат. //КТЛР - коэффициент температурного линейного расширения.//

В данном случае определяются изменения линейных размеров крупногабаритных деталей, в том числе деталей сложной формы, например, деталей в виде бака, в виде цилиндра и т.д.

В свое время исследовалось стеклопластиковое кольцо (наружный диаметр около 2 метров, толщина стенки около 40 мм, между слоями стеклопластика был наполнитель в виде смеси речного песка с клеем).

Была зима. Кольцо было размещено в помещении, где из-за хорошего отопления температура за ночь поднималась до +30°С. Днем, открывая дверь на улицу, можно было снизить температуру кольца до +5°.

Это кольцо было расположено горизонтально и лежало на стальном листе. «Соединив» противоположные (лежащие на одном диаметре) участки кольца с помощью стального уголка и роликовой опоры, изменяя температуру этого кольца, предполагалось определить значение коэффициента КТЛР материала этого кольца. Но при изменении температуры кольца какого-либо заметного перемещения не удалось замерить. Думали, что трение кольца о стальной лист может сильно влиять и кольцо установили на роликовые опоры. Это не помогло. Думали, что мы «плохо» делаем замеры, «плохо» скрепляем вспомогательные детали. Тогда было принято решение заменить стальной уголок на алюминиевый уголок. Такая замена привела к тому, что при изменении температуры были замерены заметные перемещения. Оказалось, что у материала этого кольца значение коэффициента КТЛР совпадает с тем значением КТЛР, которое часто указывают в справочниках для стали. (При повышении температуры это стеклопластиковое кольцо как бы уменьшало свои размеры по отношению к алюминиевому уголку; значение КТЛР у алюминия примерно в два раза выше, чем у стали).

Учитывая сказанное выше, было принято решение при подобных замерах использовать два разных уголка с заметно отличающимся значением коэффициента КТЛР. При этом получение двух близких значений коэффициента КТЛР при изменении температуры повышает нашу уверенность в том, что мы правильно проводим замеры и хорошо скрепляем используемые детали.

Известен способ определения КТЛР (а для определения этого коэффициента требуется использовать способ определения изменения линейных размеров образца) (см. книгу: Элементарный учебник физики. Учеб. пособие. В 3-х т. Под ред. Г.С. Ландсберга. Т. 1. Механика. Теплота. Молекулярная физика. Репринт. 10-ое изд., перераб. М.: «ШРАЙК», «В.РОДЖЕР», 1995, 608 с. См. стр. 386).

В этом способе малогабаритный образец (в виде цилиндра удлиненной формы) исследуемого материала помещают в рабочую камеру. Один торец этого образца упирается в дно рабочей камеры. А другой («свободный») торец этого образца взаимодействует с кварцевым стержнем. При изменении температуры образца измеряют смещение кварцевого стержня. В этом способе меняют температуру образца, а за изменениями длины образца следят с помощью микроскопа. При известной длине образца по величине изменения температуры и длины образца вычисляют коэффициент КТЛР материала этого образца.

Совпадающие признаки этого известного и заявляемого способа заключаются в следующем. Объект исследования помещают в испытательную камеру. Меняют температуру в камере. Замеряют изменение расстояния между точками объекта исследования, удаленными друг от друга. Зная величину изменения температуры объекта исследования ΔT, расстояние между рассматриваемыми точками объекта исследования L1, величину изменения этого расстояния ΔL1 вычисляют численное значение коэффициента КТЛР.

Недостатки этого известного способа заключаются в следующем. Объектом исследования является малогабаритный образец. Этот способ нельзя применять для крупной детали. Используется дорогостоящее оборудование - микроскоп.

Известен способ замера изменения размеров тела, вызванных воздействием температуры (см. статью «Дилатометр» и рисунок к этой статье на стр. 158 в книге: Физический энциклопедический словарь. Гл. ред. A.M. Прохоров. Ред. кол. Д.М. Алексеев, A.M. Бонч-Бруевич, А.С. Боровик-Романов и др. М.: Сов. энциклопедия, 1983, 928 с.). Этот способ принят в качестве прототипа.

Этот способ заключается в следующем. Исследуемый образец помещают в рабочую камеру. В торец образца упирается длинный шток (в идеале материал штока должен иметь нулевое значение коэффициента КТЛР). К этому штоку крепят зажим. Этот зажим с помощью магнита притягивается к неподвижной детали. Между этой неподвижной деталью и зажимом устанавливают валик. (Например, образец и шток направлены вертикально, а валик направлен горизонтально.) Этот валик поворачивается (вращается) при изменении длины образца. К валику прикрепляют зеркало. С помощью источника света на зеркало направляют свет. За отраженным от зеркала лучом света наблюдают с помощью зрительной трубы. По углу поворота валика вычисляют величину изменения длины образца.

Совпадающие признаки. Используется вспомогательная длинная деталь (длинный шток). Для замера перемещений используют валик. Этот валик в рабочем состоянии располагают по нормали к направлению замеряемого перемещения. Этот валик, для проведения замеров перемещений, располагают между параллельными плоскими поверхностями двух деталей, одна из которых связана с исследуемым образцом. Валик с двух противоположных сторон поджимается к ответным деталям, и смещение элемента, взаимодействующего с исследуемым образцом, вызывает поворот валика (без проскальзывания).

Недостатки. Этот способ предназначен для исследования свойств малогабаритных образцов; его нельзя использовать для исследования крупногабаритных деталей.

Замеряемые перемещения малы, бывают сомнения, что мы хорошо скрепили детали и все правильно замеряем. Это изобретение нацелено на то, чтобы обеспечить возможность исследовать крупногабаритные детали и чтобы «развеять» сомнения по вопросу правильности проведения замеров.

Задачи изобретения заключаются в том, чтобы повысить достоверность замера изменений линейных размеров габаритных деталей при изменении температуры, повысить уверенность исследователя в том, что хорошо соединены различные вспомогательные детали, правильно проводятся замеры изменений линейных размеров габаритных деталей при изменении температуры.

Эти задачи решаются тем, что для замера изменений размеров габаритных деталей при изменении температуры используют два комплекта вспомогательных деталей, которые изготовляют из разных материалов, имеющих известное, но заметно отличающееся друг от друга значение коэффициента КТЛР. Например, значение КТЛР у алюминия примерно в два раза выше, чем у стали.

Технический результат изобретения заключается в повышении достоверности замера изменений линейных размеров габаритных деталей при изменении температуры и в повышении уверенности исследователя в том, что хорошо соединены различные вспомогательные детали, правильно проводятся замеры изменений линейных размеров габаритных деталей при изменении температуры.

Причинно-следственная связь между задачей изобретения и техническим результатом изобретения проявляется в следующем. Изменение линейных размеров габаритных деталей при изменении температуры определяют, используя два разных комплекта вспомогательных деталей, которые изготовляют из разных материалов, имеющих известное, но заметно отличающееся друг от друга значение коэффициента КТЛР. Если в обоих случаях мы получаем одинаковые (точнее, очень близкие) значения изменения линейных размеров габаритных деталей, то это говорит о том, что мы «хорошо» скрепили нужные детали между собой и правильно проводим замеры. Это повышает достоверность замера изменений линейных размеров габаритных деталей при изменении температуры; в том числе повышает нашу уверенность в том, что мы все правильно сделали и «отбрасываются» сомнения, что работы проводятся «правильно» или нет.

На фигурах показаны следующие изображения.

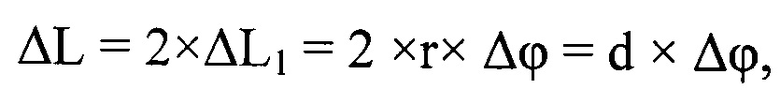

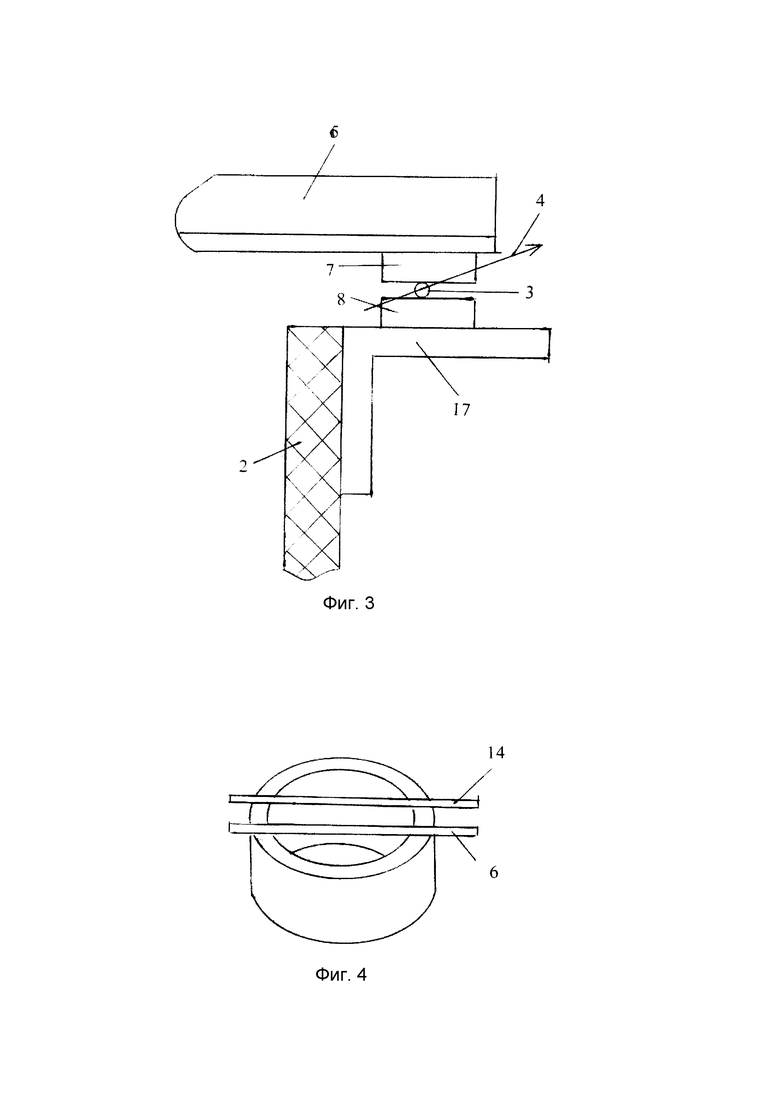

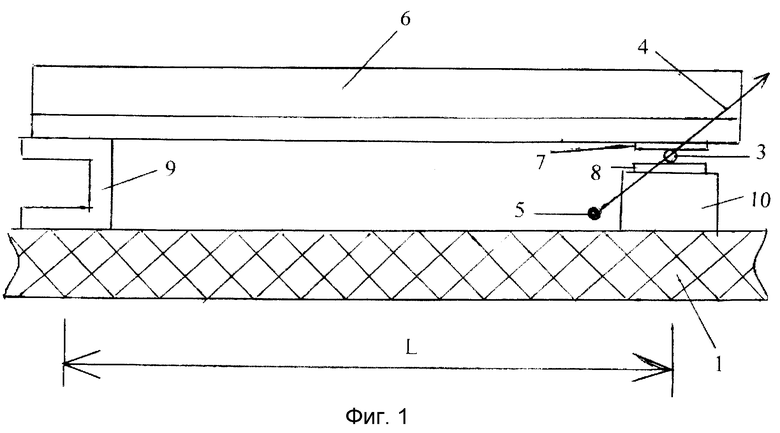

На фиг. 1 показана расстановка деталей для замера изменения длины мерного (плоского или почти плоского) участка исследуемого объекта длиной L (см. фиг. 1).

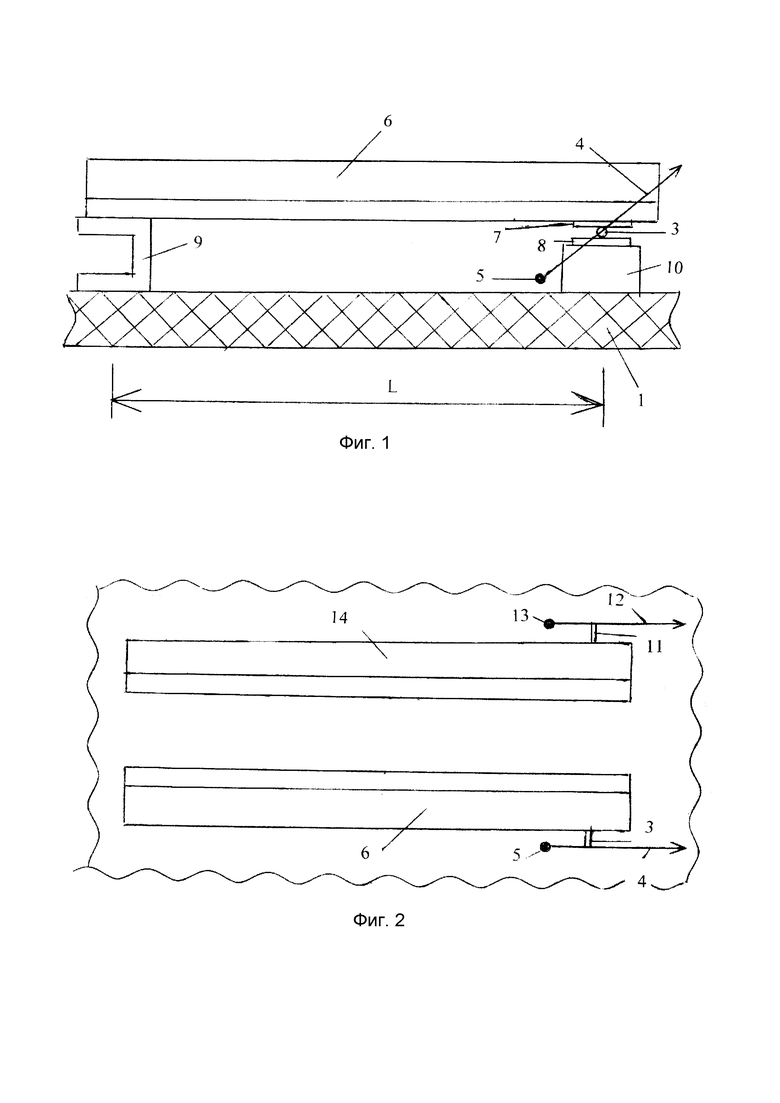

Фиг. 2 - это, как бы, вид сверху на фиг. 1. На фиг. 2 показаны не все детали; в частности, не показаны детали, которые могут быть «невидимыми» на виде сверху на фиг. 1.

На фиг. 1 показана деталь 6, но не показана деталь 14 (см. фиг. 2) и смежные детали, чтобы «не загромождать» рисунок. Фактически деталь 14 взаимодействует со вспомогательными деталями, аналогичными деталям, взаимодействующими с деталью 6 (см. фиг. 1). Следует еще раз напомнить, что детали, взаимодействующие с деталью 14 (аналог детали 9 и аналог детали 10) должны быть изготовлены из того же материала, что и деталь 14. (Или детали 9 и 10 должны иметь устройство (т.е. должны быть аналогичны), как это показано на фиг. 6 и на фиг. 7; в этом случае протяженные детали 6 и 14 могут располагаться на одних и тех же опорных деталях, показанных на фиг. 6 и на фиг. 7.)

На фиг. 3 показан пример установки деталей для замера перемещений, например, кольца, расположенного горизонтально (см. фиг. 4).

На фиг. 4 показан пример использования этого способа для кольца. Исследовалось кольцо, у которого наружный диаметр около 2 м, толщина стенки около 40 мм. Снаружи и внутри «облицовка» из стеклопластика. Между поверхностными слоями смесь речного песка с клеем.

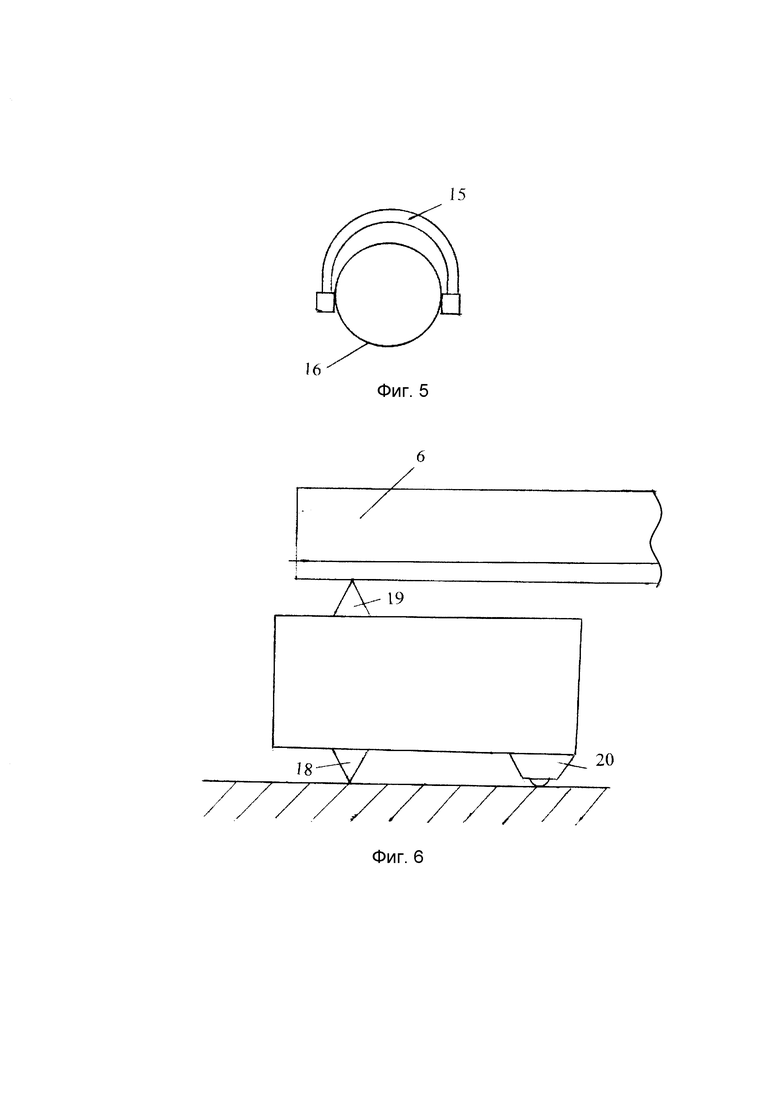

На фиг. 5 показан пример использования этого способа для длинной трубы (измеряется изменение диаметра трубы). Для этого вместо прямолинейного профиля (уголка) используется изогнутая (например, по дуге окружности) деталь. Точнее, используются две рядом расположенные детали, изготовленные из разных материалов. Один конец этой детали неподвижно скрепляется с объектом исследования. Другой конец этой детали опирается на устройство для замера перемещений (см. фиг. 8). Изогнутая деталь (см. фиг. 5) должна быть изготовлена из однородного изотропного материала. Точнее говоря, одинаковое (по всему объему детали) изменение температуры должно приводить к пропорциональному изменению линейных размеров (без изгибов).

На фиг. 5 зоны крепления изогнутой детали к трубе показаны условно; более подробно эти зоны показаны на фиг. 8 и описаны в комментариях.

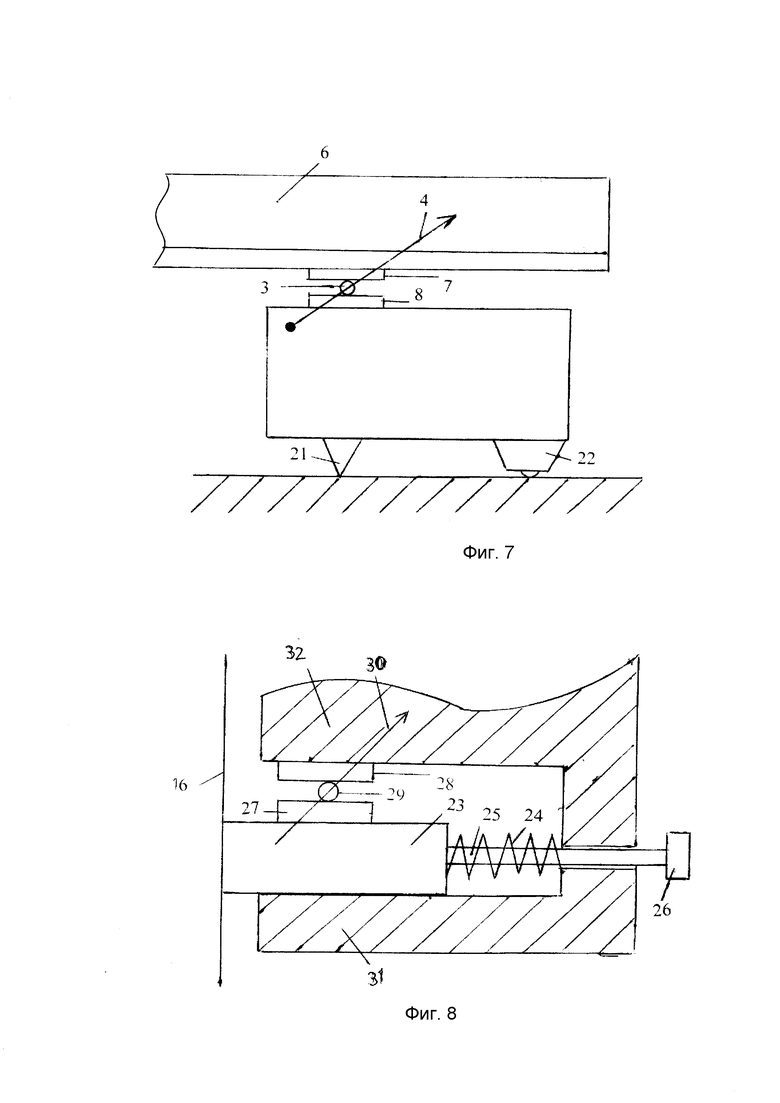

На фиг. 6 показана схема устройства опоры при проведения замеров перемещений при изменении температуры плоских деталей (см. фиг. 1 и 2).

На фиг. 7 показана схема установки деталей для проведения замеров перемещений при изменении температуры плоских деталей (см. фиг. 1 и 2).

На фиг. 8 показана схема устройства для «поджатая» деталей к исследуемой трубе и схема установки деталей при проведения замеров перемещений при изменении температуры трубы (см. фиг. 5).

На фигурах показаны следующие элементы. 1.Горизонтально расположенный объект исследования. 2.Вертикальная стенка объекта исследования.

3. Валик, к которому неподвижно крепится стрелочный индикатор 4.

4. Стрелочный индикатор, неподвижно скрепленный с валиком 3.

5. Противовес, закрепляемый на стрелочном индикаторе 4.

6. Длинная вспомогательная деталь в виде уголка (или другого профиля), с помощью которой соединяют участки установки опоры 9 и зоны установки устройства для замера перемещений.

7. Прокладка из жесткой резины.

8. Прокладка из жесткой резины.

9. Опора, скрепляемая с объектом исследования 1.

10. Опора, на которой установлена прокладка 8, взаимодействующая с валиком 3.

11. Валик, взаимодействующий с уголком (профилем) 14 (см. фиг. 2) через прокладку из жесткой резины.

12. Стрелочный индикатор, неподвижно скрепленный с валиком 11.

13. Противовес, установленный на стрелочном индикаторе 12.

14. Уголок (профиль), аналогичный уголку (профилю) 6, но изготовленный из другого материала (из материала с другим значением коэффициента КТЛР).

15. Изогнутый профиль, предназначенный для замера изменения диаметра трубы при изменении температуры.

16. Исследуемая труба.

17. Опора (например, в виде уголка), прикрепляемая (например, с помощью струпцины) к объекту исследования.

18. Треугольный упор.

19. Треугольный упор.

20. Роликовая опора.

21. Треугольный упор.

22. Роликовая опора.

23. Поджимаемая деталь.

24. Пружина сжатия.

25. Стержень специального болта.

26. Рукоятка.

27. Резиновая прокладка.

28. Резиновая прокладка.

29. Валик.

30. Стрелочный индикатор.

31. Нижняя часть детали.

32. Верхняя часть детали.

Уголок-опора 17 и уголок (профиль) 6 (см. фиг. 3) должны быть изготовлены из одного и того же материала (точнее с одним и тем же значением коэффициента КТЛР), чтобы не вносить дополнительных погрешностей при определении значения коэффициента КТРЛ исследуемого объекта.

Расстояние между точками замера L (см. фиг. 1) может составлять, например, несколько метров. (Более подробно, зоны, откуда начинается замер величины L, показаны на фиг. 6 и фиг. 7.) Вспомогательные детали 6 и 14 (см. фиг. 2 и фиг. 4) могут быть сделаны, например, из уголка или другого профиля. Вспомогательные детали 6 и 14 должны быть достаточно жесткими на изгиб (не должно наблюдаться заметного изгиба на длине L (см. фиг. 1) этих деталей от собственного веса). Чтобы обеспечить надежное взаимодействие валика 3 со смежными деталями, используют детали 7 и 8, изготовленные, например, из жесткой резины, имеющей большой коэффициент трения скольжения резины по стали.

Для удобства деталь 7 (из жесткой резины) следует приклеить к детали 6, а деталь 8 (из жесткой резины) следует приклеить к детали 10 (или 17 в соответствующих случаях).

Детали 6, 9, 10 (см. фиг. 1) должны быть изготовлены из одного и того же материала (материал этих деталей должен иметь одно и то же значение коэффициента КТЛР). Для удобства скрепления деталей сечение детали 9 может быть таким как показано на фиг. 1, чтобы можно было использовать «струпцыну» или болтовое соединение. Деталь 6 может иметь сплошное сечение. Чтобы уменьшить влияние различных факторов на результаты замеров, валик 3 следует располагать в средней части по отношению к деталям 7 и 8 из жесткой резины (см. фиг. 1). Аналогично для валиков, показанных на других фигурах.

Валик 3 (см. фиг. 2) и смежные детали могут быть смещены, например, вправо, чтобы из одного окошка в испытательной камере можно было наблюдать за смещениями стрелочного индикатора 12 (для детали 14) и, аналогично, стрелочного индикатора, с помощью которого проводятся замеры для детали 6.

Чтобы «уравновесить» стрелочный индикатор (см. 4, 12), на него устанавливают «противовес» 5 (13). Противовес также позволяет уменьшить длину участка стрелочного индикатора между валиком и противовесом, тем самым увеличивается возможный (допустимый) угол поворота стрелочного индикатора, не опасаясь, что этому повороту будет мешать объект исследования.

Если, например, ожидается, что при повышении температуры деталь 6 будет удлиняться больше, чем объект исследования, то для удобства проведения замеров, стрелочный индикатор 4 можно располагать так, чтобы противовес находился «правее» валика 3 (а не «левее», как показано на фиг. 1).

Деталь 14 взаимодействует с вспомогательными ответными деталями, аналогичными тем, которые показаны на фиг. 1 для детали 6.

Поверхности деталей 7 и 8, контактирующие с валиком (осью), должны располагаться параллельно друг другу. Желательно, чтобы эти поверхности располагались в горизонтальных плоскостях.

При необходимости на полку уголка 6 ставят груз (малых размеров) над осью вращения валика. Это делается, чтобы обеспечить надежное взаимодействие валика с ответными деталями.

Детали 9 и 10 (фиг. 1) скреплены с объектом исследования (например, с помощью струпцын, или сил трения (см. также фиг. 6 и фиг. 7)). Для увеличения сил трения можно использовать дополнительный груз для увеличения силы «поджатия» «опоры» к поверхности исследуемого «тела».

На фигурах иногда показано одно устройство для замера перемещений или один комплект вспомогательных деталей. Фактически, надо иметь в виду, что имеется два устройства и два комплекта, а на фигурах показано одно устройство и один комплект, чтобы не загромождать рисунки на этих фигурах.

На фигурах иногда вспомогательные детали показаны условно, без детального «вырисовывания» зон крепления к объекту исследования и зон взаимодействия с устройством для замера перемещений.

Изогнутый профиль 15, например, лежит сверху на трубе (касается трубы в средней части). В зоне контакта деталей, ставят прокладки (из фторопласта, чтобы уменьшить силы трения; или из паралона (паралон легко сминается без приложения большой силы)).

На фиг. 8, левее линии за номером 16, имеется в виду, что там находится «труба».

На фиг. 8 показана малая часть элемента 15, т.е. только зона, где «поджимаются» детали и где проводится замер перемещений.

Позиции 31 и 32 - это части одной и той же детали. Деталь 23 должна быть изготовлена из того же материала, что и части 31 и 32.

При установке на трубу изогнутого профиля рукоятка 26 (см. фиг. 8) «оттягивается», при этом перемещается стержень 25 и сжимается пружина сжатия 24.

После установки на трубу изогнутого профиля рукоятка 26 «отпускается» и пружина сжатия 24 поджимает элемент 23 к трубе. Кроме того, при этом «убирается» зазор с другой стороны трубы между опорной частью изогнутого профиля и трубой. Можно придумать устройство для регулирования усилия поджатия валика 29 (см. фиг. 8). В простейшем случае, можно подобрать толщины прокладок 27 и 28 из твердой резины, чтобы обеспечить оптимальное поджатие валика 29.

На фиг. 8 показан заметный зазор в отверстии для детали 25 (см. детали 31 и 32). Фактически это так нарисовано для удобства изображения деталей. Деталь 25 должна свободно перемещаться в этом отверстии, но без заметного люфта.

На фиг. 1 размер L показан условно. Более подробно зоны, откуда начинается замер величины L, показаны на фиг. 6 и на фиг. 7. На фиг. 7 имеется в виду, что валик стрелочного индикатора расположен над вершиной треугольной части опоры (см. позицию 21 на фиг. 7).

Итак, на фиг. 1 размер L показан условно. Если «опора» устроена так, как показано на фиг. 6 (треугольные «выступы» вверх и вниз лежат в одной вертикальной плоскости), то размер L (слева, см. фиг. 6) измеряется от зоны соприкосновения уголка (профиля) 6 с треугольным выступом вверх. Опора может быть сделана так. Имеются треугольные выступы вверх и вниз (см. фиг. 6). «Вершины» этих треугольных выступов лежат в одной вертикальной плоскости. Также используется роликовая опора (см. фиг. 6). Для увеличения сил трения в зоне взаимодействия деталей на полку уголка 6 (профиля) следует сверху устанавливать дополнительный груз. На фиг. 6 показано плоское изображение деталей. Естественно, что для устойчивости, детали должны иметь заметный размер в другом направлении (т.е. иметь толщину, т.е. треугольные выступы (см. фиг. 6) имеют заметную длину, т.е. представляют собой «ребра»).

Рассмотрим вопрос вычисления коэффициента КТЛР на основе проведенных замеров.

Введем обозначения.

αo - КТЛР детали (исследуемого объекта).

α1 - КТЛР вспомогательной детали 6 (см. позицию 6 на фиг. 1 и фиг. 2).

α2 - КТЛР вспомогательной детали 14 (см. позицию 14 на фиг. 2).

Обычно α1>0; α2>0.

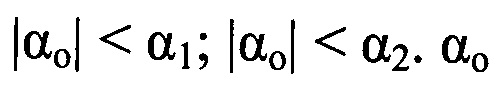

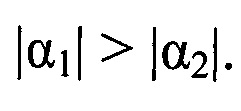

Будем считать, что  может быть как положительным, так и отрицательным. (Указанные выше неравенства не обязательно могут выполняться, - они указаны для того, чтобы было удобнее (и понятнее) записывать указанные далее соотношения.)

может быть как положительным, так и отрицательным. (Указанные выше неравенства не обязательно могут выполняться, - они указаны для того, чтобы было удобнее (и понятнее) записывать указанные далее соотношения.)

Для удобства будем считать, что

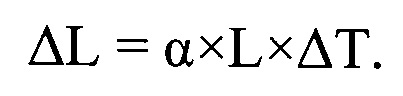

Далее запишем выражения для замеряемых перемещений. Будем считать, что перепад температур ΔT невелик, при этом не происходят какие-либо «особые» явления (например, фазовые переходы), величина α остается постоянной, и изменение длины L «образца» ΔL можно описать (с высокой точностью) соотношением:

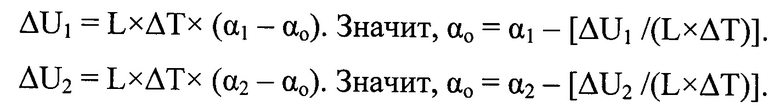

Итак, запишем выражения для замеряемых перемещений.

ΔU1 и ΔU2 - это замеренные смещения точек детали (исследуемого объекта) относительно соответствующих точек вспомогательных деталей. (Например, если α0=α1, то ΔU1=0.) ΔT - величина изменения температуры; L - «мерная» длина. Близкие значения величины αo, вычисленные по приведенным выше соотношениям, повышают нашу уверенность в том, что мы правильно проводим замеры и хорошо скрепили вспомогательные детали.

При нагреве (при повышении температуры) при условиях

получаем, что ΔU1 и ΔU2 отрицательные величины (т.е. исследуемая деталь как бы уменьшает свои линейные размеры относительно вспомогательных деталей). Поэтому при замерах надо следить за знаком ΔU1 и ΔU2.

получаем, что ΔU1 и ΔU2 отрицательные величины (т.е. исследуемая деталь как бы уменьшает свои линейные размеры относительно вспомогательных деталей). Поэтому при замерах надо следить за знаком ΔU1 и ΔU2.

Более подробно рассмотрим процесс замеров с помощью стрелочного индикатора.

Пусть r - радиус валика. Δϕ - угол, на который повернулся валик. Между валиком и деталями нет проскальзывания.

Если валик повернулся на угол Δϕ, то валик «прокатился» по нижней поверхности на расстояние ΔL1. При этом верхняя деталь «прокатится» по валику на то же самое расстояние ΔL1. Значит, «торец» верхней детали сместиться относительно нижней детали (ее плоской поверхности) на расстояние

d=2×r - диаметр валика (Δϕ измеряется в радианах).

При малых углах ϕ (считается, что в исходном состоянии стрелка расположена в горизонтальном положении) удобно замерять вертикальное смещение АУ конца стрелки, а угол ф оценивать по соотношению (здесь L* -длина стрелки, измеряемая от оси вращения валика)

tg(ϕ)=ΔУ/L⋅; при малых ϕ tg(ϕ)≈ϕ, sin(ϕ)≈ϕ, значит, ϕ≈ΔУ/L⋅.

Рассмотрим порядок проведения исследований.

1). Рассматривается крупногабаритная деталь. Выбирается рабочая камера, куда может поместиться эта деталь; или выбирается помещение, где можно менять температуру, например, на 20° (или более).

2). Например, экспериментально определяется продолжительность времени установления температуры (прогрева или охлаждения) объекта исследования. Например, с точностью до одной четверти градуса.

3). В выбранное рабочее помещение помещается объект исследования и оснащается необходимым оборудованием.

4). В зависимости от объекта исследования руководствуются рисунками, приведенными на фиг. 1, 2, 3, 4, 5, 6, 7, 8.

Для трубы см. фиг. 5, 8.

Для кольца см. фиг. 3, 4.

Для сравнительно плоской протяженной детали см. фиг. 1, 2, 6, 7.

5). Подробнее рассмотрим вопрос исследования сравнительно плоской протяженной детали. Наметим крайние зоны участка объекта исследования. См., например, детали 9 и 10 на фиг. 1.

6). Зная длину «мерного» участка (см. размер L на фиг. 1), готовим соответствующей длины вспомогательные детали 6 и 14 (см. фиг. 2).

7). Вместо 9 удобно использовать упор, показанный на фиг. 6. Вместо 10 удобно использовать упор, показанный на фиг. 7. Размеры (по «высоте») деталей, показанных на фиг. 6 и на фиг. 7 выбираются такими, чтобы концевые части деталей 6 и 14 были бы одинаково удалены от поверхности исследуемого объекта. Напомним, что материалы деталей 6 и 14 должны иметь заметно различные значения коэффициента КТЛР (например, сталь и алюминий), но они должны быть известны.

8). Беря за основу рисунки, показанные на фиг. 2, 6, 7, устанавливают детали, в том числе, детали 6 и 14. При необходимости над выступом 19 (см. фиг. 6) и над валиком 3 (см. фиг. 7) устанавливают малогабаритные дополнительные грузы, чтобы увеличить силы трения между соприкасающимися деталями.

9). Делается выдержка для установления температуры исследуемого объекта и различных вспомогательных деталей.

10). После стабилизации температуры делается корректировка положения стрелочных индикаторов 4 и 12 (см. фиг. 1, 2, 7). Удобно в исходном положении располагать эти стрелочные индикаторы 4 и 12 параллельно верхней поверхности упора, показанного на фиг. 7. Фиксируется (и записывается) начальное положение стрелочных индикаторов 4 и 12. Например, фиксируется угол между этими стрелочными индикаторами и плоскостью, параллельной верхней поверхности упора, показанного на фиг. 7. Замеряется расстояние (по вертикали) между концом стрелочного индикатора и плоскостью, в которой лежит верхняя поверхность упора, показанного на фиг. 7.

11). В рабочем помещении меняют температуру (повышают или понижают) на требуемую величину.

12). В рабочем помещении поддерживают новое значение температуры постоянным. При заданной постоянной температуре делается выдержка до установления постоянной температуры объекта исследования (см. пункт 2).). Кроме того, установлению постоянной температуры объекта исследования будет соответствовать стабилизация показаний стрелочных индикаторов 4 и 12.

13). Замеряют угол поворота стрелочных индикаторов 4 и 12. Если этот угол поворота мал, то его удобно вычислить, замеряя расстояние (по вертикали) между концом стрелочного индикатора и плоскостью, в которой лежит верхняя поверхность упора, показанного на фиг. 7.

14). Определив угол поворота стрелочных индикаторов, вычисляют величину изменения длины мерного участка объекта исследования и, при необходимости, величину «приведенного» коэффициента КТЛР на мерном участке объекта исследования. Близкие значения величин, полученных с использованием стрелочных индикаторов 4 и 12, говорит о том, что правильно проведены замеры, «хорошо» скреплены нужные детали. Это повышает нашу уверенность в правильности полученных результатов.

Следует заметить, что если при какой-то температуре человек не может находиться в рабочем помещении, то рабочее помещение должно быть оборудовано соответствующими прозрачными окошками. При этом «снаряженный» объект исследования должен быть расположен так, чтобы за стрелочными индикаторами 4, 12 можно было бы наблюдать через эти прозрачные окошки, и можно было бы замерять угол поворота этих стрелочных индикаторов.

Предполагается, что рабочая камера оборудована требуемыми средствами для необходимых замеров температуры. Предполагается, что рабочая камера обеспечивает равномерное (одинаковое) значение температуры по всему объему рабочей камеры.

Следует еще раз отметить, что детали 6 и 14 должны быть изготовлены из разных материалов: у этих материалов значения КТЛР должны быть известны и заметно различаться друг от друга, например, в два раза (следует заметить, что у алюминия и у стали значения КТЛР различаются примерно в два раза).

Изобретение относится к машиностроению. Предложен способ определения изменений линейных размеров деталей при изменении температуры, согласно которому меняют температуру детали и измеряют смещение точки замера детали относительно элемента с известным значением коэффициента КТЛР. При этом для замера этого смещения используют валик малого диаметра, установленный между участками плоской поверхности этого элемента и исследуемой детали. Ось вращения этого валика расположена в плоскости, нормальной этому смещению, причем на этом валике установлен стрелочный индикатор. Стрелочный индикатор позволяет определить угол поворота этого валика при изменении температуры этой детали. Для повышения надежности данного способа следует валик устанавливать между плоскими, параллельными друг другу поверхностями деталей, изготовленных из жесткой резины, наклеенных на ответные части. Заявляемый способ отличается от известных способов тем, что замеряют смещение двух точек детали относительно двух элементов с разным значением коэффициента КТЛР. При этом для каждой из этих двух точек замера используется свой элемент с известным значением коэффициента КТЛР. Желательно, чтобы эти вспомогательные элементы были бы изготовлены из материалов с заметно различающимися (но известными) значениями коэффициента КТЛР (например, сталь и алюминий с известными значениями коэффициента КТЛР). Технический результат - повышение достоверности замера изменений линейных размеров габаритных деталей при изменении температуры. 8 ил.

Способ определения изменений линейных размеров деталей при изменении температуры, заключающийся в том, что меняют температуру детали, измеряют смещение точки замера детали относительно элемента с известным значением коэффициента температурного линейного расширения (КТЛР), при этом для замера этого смещения используют валик, установленный между участками плоской поверхности элемента с известным значением КТЛР и исследуемой детали, ось вращения которого расположена в плоскости, нормальной этому смещению, причем на валике установлено устройство, позволяющее определить угол поворота валика при изменении температуры детали, отличающийся тем, что замеряют смещение двух точек детали относительно двух элементов с разным значением КТЛР, при этом для каждой из данных двух точек замера используют свой элемент с известным значением КТЛР, причем известные значения КТЛР отличаются друг от друга в два раза, а устройство, позволяющее определить угол поворота валика при изменении температуры детали, представляет собой стрелочный индикатор, на котором установлен противовес.

| Дилатометр | 1990 |

|

SU1778655A1 |

| Устройство для определения коэффициента линейного расширения | 1977 |

|

SU645068A1 |

| 0 |

|

SU306405A1 | |

| Дилатометр | 1980 |

|

SU947726A1 |

| Прецизионный дифференциальный дилатометр | 1975 |

|

SU545909A1 |

| Дифференциальный дилатометр | 1977 |

|

SU735978A1 |

| US 3192763 A1, 06.07.1965. | |||

Авторы

Даты

2023-12-28—Публикация

2023-06-06—Подача