Изобретение относится к машиностроению, к способам определения коэффициента трения в резьбе.

Известно, что у деталей из алюминиевых сплавов величина коэффициента трения сильно зависит от наличия смазки в зоне контакта. В справочной литературе при указании величины коэффициента трения алюминия по стали часто бывает указано, что детали обезжирены.

При изготовлении приборов нередко стальные винты ввинчиваются в тонкую стенку из алюминиевого сплава, при этом надо указать момент затяжки этого винта. Фактором, ограничивающим величину момента затяжки, часто является прочность алюминиевой детали. Для метрической резьбы получены соотношения, позволяющие по величине крутящего момента определить величины растягивающей осевой силы, действующей на стержень винта. Для расчетов по этим соотношениям требуется знать величину коэффициента трения в резьбе. В настоящее время для «фиксации» резьбового соединения используются анаэробные герметики, фиксаторы резьбы и т.д. Но эти составы в момент завинчивания (до их отверждения) могут «выполнять роль смазки» (тем самым заметно изменять коэффициент трения в резьбе). Поэтому актуальной является задача определения коэффициента трения в резьбе, в том числе, при малых нагрузках, в том числе, при наличии различных составов на резьбе.

В разных изданиях приводятся несколько разные соотношения при описании процессов завинчивания и отвинчивания. Кроме того, что используются разные обозначения, есть и другие причины. В некоторых случаях рассматривается только метрическая резьба. В некоторых случаях в соотношениях отбрасываются малые величины. В других изданиях рассмотрены более общие случаи.

В данном описании использованы ссылки на следующие издания.

1. Кухлинг X. Справочник по физике. Пер. с нем. 2-е изд. М.: Мир, 1985, 520 с.

2. Ряховский О.А., Сыромятников B.C. Экспериментальное определение коэффициентов трения в болтовом соединении. Журнал: «Известия высших учебных заведений. Машиностроение». №10 [679], 2016 г. С. 18-25.

3. Машиностроение. Энциклопедия в сорока томах. Ред. Совет. Фролов К.В. предс. ред. совета. Раздел IV. Конструирование машин. Том IV-1. Детали машин. Конструкционная прочность. Трение, износ, смазка. Редактор-составитель: Д.Н. Решетов. / Д.Н. Решетов, А.П. Гусенков, Ю.Н. Дроздов и др. М.: Машиностроение, 1995, 864 с. (См. стр. 372).

4. Решетов Д.Н. Детали машин. М.: Машиностроение, 1989, 496 с.

5. Лизин В.Т., Пяткин В.А. Проектирование тонкостенных конструкций. 4-е изд., перераб. и доп. М., Машиностроение, 2003, 448 с. (См. стр. 424).

6. Иосилевич Г.Б. Детали машин. М.: Машиностроение, 1988, 368 с.

7. Иванов М.Н. Детали машин. Под ред. В.А. Финогенова. 6-е изд., перераб. М.: Высш. шк., 1998, 383 с.

8. Агеев B.C., Кабанов Е.Б., Дерновой А.Н. Защитные покрытия на основе цинка для высокопрочных крепежных изделий. Стр. 29-31 в журнале «Крепеж, клеи, инструмент и…», №1(59), 2017.

9. Кабанов Е.Б., Дерновой А.Н. О выборе защитных покрытий для высокопрочных крепежных изделий. Стр. 37-45 в журнале «Крепеж, клеи, инструмент и…», №1 (51), 2015.

Основные обозначения

F - усилие, растягивающее стержень болта;

Мзав - крутящий момент при завинчивании;

Мотв - крутящий момент при отвинчивании;

ψ - угол подъема резьбы (радианы);

γ - угол, характеризующий профиль резьбы, для метрической резьбы γ=α/2=30°;

d0 - наружный диаметр резьбы стержня болта;

d2 - средний диаметр резьбы (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине впадины [7] (см. стр. 22));

f - коэффициент трения материала гайки по материалу винта;

fпр=f1 - приведенный коэффициент трения в резьбе.

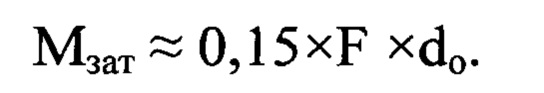

Для приближенных расчетов, для описания связи между моментом затяжки гайки Мзат и силой F, растягивающей стержень болта, рекомендовано использовать приближенное соотношение; в [3], [4] для коэффициента трения 0,15 под гайкой и материала гайки по материалу болта рекомендовано использовать приближенное соотношение:

В [5] (см. стр. 424) использовано приближенное соотношение:

Здесь dо - это наружный диаметр резьбы стержня болта.

Числовой коэффициент в приведенных выше соотношениях часто называют: коэффициент закручивания.

В журнале, в работе [8] приведена такая информация. Коэффициент закручивания: 0,15-0,20; 0,11-0,17; 0,24; 0,12-0,15; 0,22-0,26.

В журнале, в работе [9] приведена такая информация. Коэффициент закручивания: 0,11-0,20.

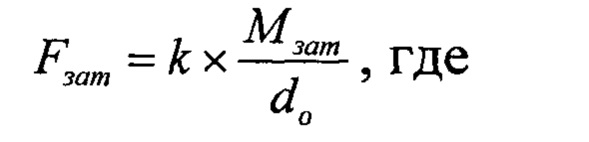

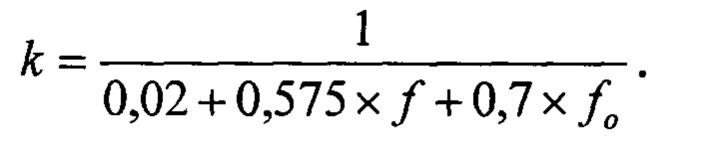

Например, в [5] (см. стр. 422, 423) приведены приближенные соотношения типа (здесь Мзат - момент затяжки; Fзат - усилие, растягивающее стержень болта; d0 - наружный диаметр резьбы стержня болта; f-коэффициент трения поверхности гайки по болту; fо - коэффициент трения на кольцевой опорной поверхности гайки):

Таким образом, одним из путей уточнения соотношения типа (1) является уточнение коэффициента трения поверхности гайки по болту (т.е. коэффициента трения в резьбе).

В [3] (см. стр. 355) сказано следующее. Коэффициент трения в резьбе зависит от материала болта и гайки, покрытия, наличия или отсутствия смазывания, числа затяжек и других факторов. При отсутствии экспериментальных данных fp принимают по таблице 1.

В [6] (см. стр. 84) приведены несколько другие данные о коэффициенте трения (см. таблицу 2).

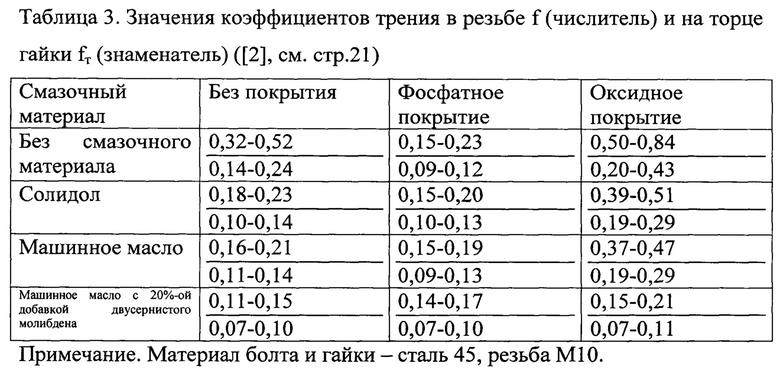

В [2] (см. стр. 21) приведены данные о значениях коэффициентов трения в резьбе f и на торце гайки fт, представленные в таблице 3.

Иногда на практике требуется знать более точное соотношение типа (1). Одним из путей уточнения соотношения типа (1) является уточнение коэффициента трения в резьбе для данной резьбовой пары. Данное изобретение нацелено на решение данной проблемы.

Надо заметить, что бывает правая резьба, бывает левая резьба. Далее при написании текста описания изобретения предполагается, что резьба правая (в частности, говоря, что при вращении стержня болта какие-то детали удаляются друг от друга, имеется в виду, что резьба правая).

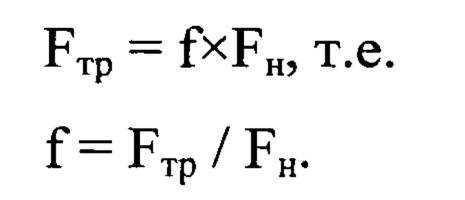

Известен (см. в книге [1] стр. 74 и рисунок на этой стр.) способ определения коэффициента трения. Этот способ заключается в следующем. На горизонтальной поверхности располагают тело, например, в виде прямоугольного параллелепипеда. К телу в горизонтальном направлении прикладывают силу. Эта сила постепенно увеличивается до тех пор, пока тело не начнет двигаться. При этом фиксируют значение этой силы. Пусть Fн - сила нормального давления, которая прижимает тело к опоре (т.е. вес тела). Предполагается, что при испытаниях выполняются «идеальные» условия. В частности, материал тела является однородным, так что центр тяжести тела совпадает с геометрическим центром тела. К телу прикладывают силу в горизонтальном направлении так, что линия действия этой силы проходит через цент тяжести тела. При воздействии сил тело перемещается поступательно (без «опрокидывания» и т.п.).

К телу в горизонтальном направлении прикладывают силу F (направление этой силы параллельно боковым граням этого параллелепипеда). Постепенно увеличивая значение силы F, экспериментально определяют значение силы Fтр, при котором тело начинает двигаться. При этом коэффициент трения (покоя) f вычисляют, учитывая соотношение

Совпадающие признаки. Определяют (измеряют) силу, которая прижимает тело к опоре. Определяют (измеряют) значение силы, при котором тело начинает двигаться.

Недостатки. Этот способ трудно реализовать для оценки величины коэффициента трения в резьбе.

Известен (см. в книге [1] стр. 74-75 и верхний рисунок на стр. 75) способ определения коэффициента трения. В этой книге (в указанном выше месте) сказано следующее. Коэффициент трения можно определить экспериментально. Для этого помещают тело на наклонную плоскость и определяют угол наклона, при котором тело начинает двигаться (коэффициент трения покоя f0), а также угол наклона, при котором тело движется с постоянной скоростью (коэффициент трения скольжения f1). Если: f - искомый коэффициент трения; а - угол наклона наклонной плоскости, то при указанных условиях имеем: сила трения равна скатывающей силе, f=tg(α).

Совпадающие признаки. Определяют условия, при которых тело начинает двигаться.

Кроме того, винтовая линия резьбы идет под углом (к нормали к стержню болта) и в данном случае используется наклонная плоскость.

Недостатки. Этот способ трудно реализовать для оценки величины коэффициента трения в резьбе.

Известен способ определения коэффициента трения в резьбе (см. в [2] статью «Экспериментальное определение коэффициентов трения в болтовом соединении», авторы О.А. Ряховский, B.C. Сыромятников, в журнале «Известия высших учебных заведений. Машиностроение»; см. стр. 22 и 23 в этом журнале и рис. 6 на стр. 22). Этот способ принят в качестве прототипа. Этот способ заключается в следующем. Исследуемый болт вставляют в стенд. Стенд позволяет замерить усилие растяжения стержня болта; стенд оборудован площадкой для упора гайки; стенд оборудован площадкой для упора головки болта. Причем есть вспомогательное приспособление, которое может удерживать головку болта от проворачивания при воздействии крутящего момента при завинчивании гайки, причем это приспособление при испытаниях может использоваться, а может не использоваться.

Итак, болт вставляют в отверстие в стенде, накручивают гайку на резьбовой стержень болта. Намечают значение величины силы, растягивающей стержень болта при закручивании гайки. Сначала для заданного значения силы затяжки экспериментально определяют момент завинчивания при неподвижной (т.е. закрепленной от проворачивания) головке болта. Затем при той же силе затяжки F, но при снятой стопорной скобе к гайке гаечным ключом прикладывают крутящий момент, стремящийся завинчивать гайку, при этом определяют момент Мо (т.е. момент, при котором головка болта прокручивается). Моменты завинчивания контролируют по индикатору динамометрического ключа.

Т.е. после затяжки гайки до заданной силы F моментом Т, стопорную скобу снимали с головки болта и определяли момент Мо (т.е. момент, при котором стержень болта вращается (прокручивается) вместе с гайкой).

Далее по известным формулам по результатам эксперимента рассчитывали моменты трения Тт и Тр на торце гайки и в резьбе, коэффициенты трения на торце гайки fт и в резьбе f, а также приведенный коэффициент трения в резьбе f1. При этом при выводе этих расчетных формул предполагалось, что величины коэффициента трения на торце гайки и под головкой болта совпадают. Более того, этот стенд предполагает наличие двух опорных зон исследуемого объекта испытаний (зона упора гайки и зона упора головки болта). Следует также отметить, что в указанной статье (см. в [2] стр. 21, левая колонка, последний абз.) указано: «способ исследования, примененный в работе, основан на том, что коэффициент трения в резьбе f больше коэффициента трения на торце гайки ft…. Это приводит к тому, что моменты сил в резьбе больше моментов трения на торце гайки…, как было показано выше в примере…».

Итак, исследуемый болт вставляют в отверстие в этом стенде. Фиксируют от проворачивания головку болта. Навинчивают на болт и завинчивают гайку протарированным (для замера момента завинчивания) гаечным ключом. Этот стенд оснащен устройством для замера усилия растяжения стержня болта. Фиксируют (т.е. замеряют) усилие растяжения стержня болта и момент закручивания гайки. Затем освобождают от стопорной скобы головку болта. Прикладывают к гайке момент завинчивания гайки, величина которого постепенно увеличивается до момента проворачивания (под головкой болта и под гайкой одновременно). Фиксируют значение этого момента Mo. При одном и том же значении усилия растяжения стержня болта проводят несколько замеров, определяя значения момента «проворачивания».

Затем фиксируют от проворачивания головку болта. Завинчивают гайку протарированным гаечным ключом до другого значения момента завинчивания гайки (т.е. соответственно до другого значения усилия растяжения стержня болта). Затем освобождают от стопорной скобы головку болта. И повторяют описанные выше действия, включая замеры усилия растяжения стержня болта F и момента проворачивания Mo, но при другом значении усилия растяжения.

В результате серии таких испытаний экспериментально получают серию значений величин:

F - усилие растяжения стержня болта;

Мзав - момент завинчивания гайки (при фиксации головки болта от проворачивания);

Mo - величина крутящего момента (момента завинчивания), при которой происходит «прокручивание» (проскальзывание одновременно и под головкой болта и под гайкой).

Затем для каждой серии замеренных величин (F, Мзав, Mo) по известным соотношениям вычисляют значение коэффициента трения в резьбе.

На основании анализа и преобразований расчетных формул, приведенных в [2], получены следующие соотношения.

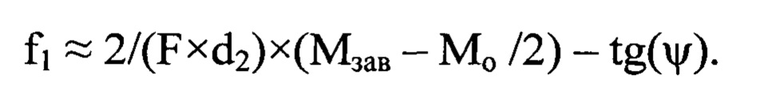

Для расчета приведенного коэффициента трения в резьбе f1 имеем

Если принять, что d6≈dт, то получим

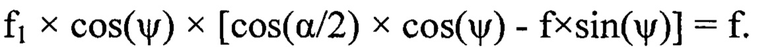

Если в соотношении

считать, что ψ малый угол, при этом cos(ψ) ≈ 1; sin(ψ) ≈ 0, то получим

Значит, f=f1 × cos(α/2).

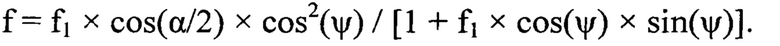

В более общем случае, f найдем, решая уравнение

Значит,

Напомним, что здесь: f1 - приведенный коэффициент трения в резьбе; f - коэффициент трения материала гайки по материалу болта (при этом надо иметь ввиду, что между этими материалами может быть смазка или другой состав).

В приведенных выше соотношениях: dт - средний диаметр опорной поверхности гайки; dб - средний диаметр опорной поверхности головки болта; d2 - средний диаметр резьбы болта; для метрической резьбы α=60°; γ - угол подъема резьбы (радианы);

Совпадающие признаки. Замеряют усилие растяжения стержня болта. Для создания крутящего момента используют протарированный (для замера момента) гаечный ключ. Некоторые детали фиксируют от проворачивания. Прикладывают крутящий момент к исследуемой детали. Фиксируют значение крутящего момента, при котором происходит взаимное проворачивание деталей. При одном и том же значении усилия растяжения стержня болта проводят несколько замеров, определяя значения моментов «проворачивания» деталей.

Недостатки. В данном случае требуется, чтобы объект исследования имел две опорные поверхности (опорная поверхность под гайкой и опорная поверхность под головкой болта). Кроме этого, предполагается, что в зоне этих двух опорных поверхностей реализуются силы трения, характеризуемые одинаковым значением коэффициента трения.

Задача изобретения: обеспечить возможность проведения исследований по определению коэффициента трения в резьбе для объектов, не имеющих две опорные поверхности.

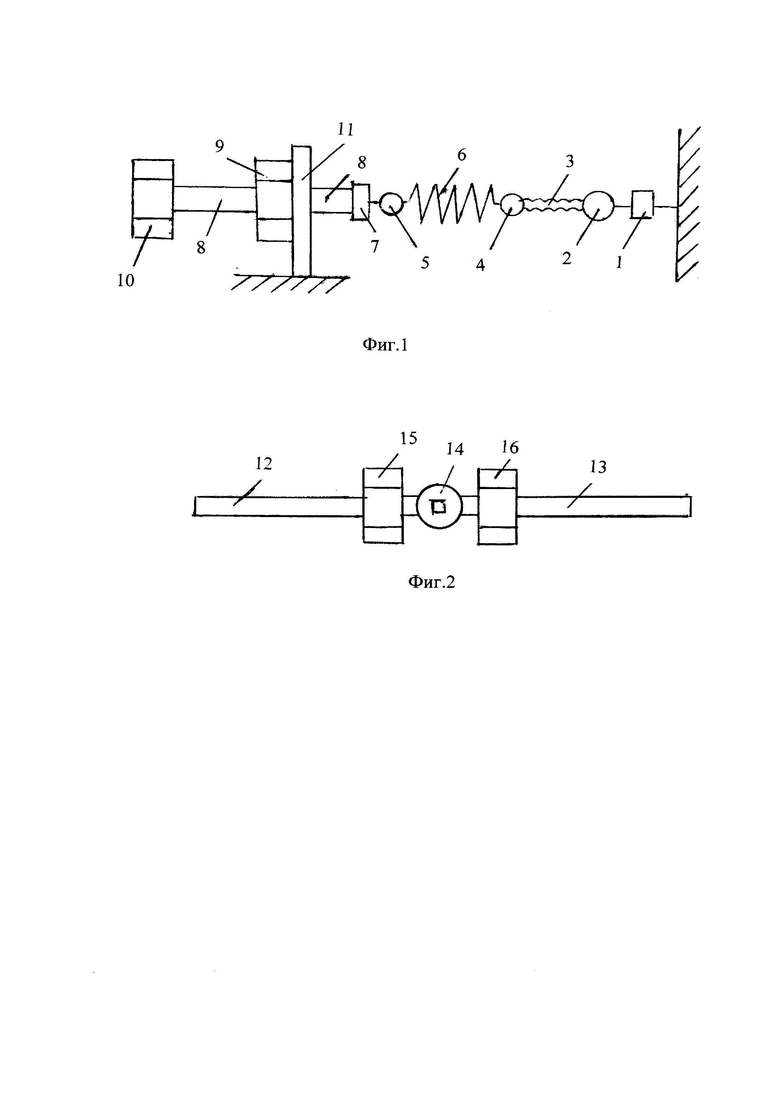

Эта задача решается тем, что собирают цепочку деталей (см. фиг. 1). Эта цепочка деталей состоит из: устройство для растяжения стержня болта, динамометр, тросик, два вертлюга, пружина растяжения, наконечник, исследуемый резьбовой стержень с гайкой.

Технический результат изобретения заключается в следующем. Обеспечивается возможность определения коэффициента трения в резьбе для объектов, не имеющих две опорные поверхности.

Использование указанной выше цепочки деталей позволяет проводить исследования без использования оборудования, имеющего две опорные поверхности.

То, что собирают цепочку деталей (см. фиг. 1), при этом эта цепочка деталей состоит из: устройство для растяжения стержня болта, динамометр, тросик, два вертлюга, пружина растяжения, наконечник, исследуемый резьбовой стержень с гайкой, обуславливает причинно-следственную связь между задачей изобретения и техническим результатом изобретения.

На фиг. 1 показана схема установки деталей.

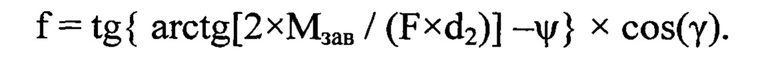

На фиг. 2 показана схема замеров моментов сил в случае малых моментов сил трения.

На фигурах обозначены следующие детали.

1.Устройство для растяжения стержня болта.

2. Динамометр.

3. Тросик.

4. Вертлюг.

5. Вертлюг.

6. Пружина растяжения.

7. Наконечник.

8. Исследуемый резьбовой стержень (резьба на фиг. не показана).

9. Гайка (резьба на фиг. не показана).

10. Головка болта. Точнее говоря, это «хвостовик» резьбового стержня. Если резьбовой стержень представляет собой шпильку, то этот хвостовик имеет плоские поверхности, чтобы гаечным ключом можно было вращать этот резьбовой стержень. (Или здесь накручивают и стопорят наконечник, имеющий (снаружи) форму гайки, т.е. приспособленный для вращения гаечным ключом.)

11.Неподвижно закрепленный упор.

12. Резьбовой стержень (резьба на фиг. не показана).

13. Резьбовой стержень (резьба на фиг. не показана).

14. Центральная часть приспособления, она служит для скрепления со стержнем 8 исследуемого болта.

15. Левая гайка приспособления.

16. Правая гайка приспособления.

Резьба на гайках 15 и 16 не показана.

Устройство для натяжения стержня болта одним концом крепится к неподвижной стойке, другим концом к динамометру 2. В простейшем случае устройство 1 может представлять собой груз, подвешенный через блок.

Динамометр 2 служит для замера осевой силы, приложенной к резьбовому стержню. Пружина растяжения 6 в рабочем состоянии должна быть заметно растянута, чтобы вращение резьбового стержня 8 на небольшой угол не приводило к заметным изменениям осевой растягивающей силы, приложенной к резьбовому стержню 8 (т.е. показания динамометра 2 должны быть стабильны). Вертлюги 4 и 5 (а также тросик 3) устанавливаются для того, чтобы вращению резьбового стержня 8 препятствовали только силы трения в резьбе.

Если момент сил трения в резьбе мал, то для замера этого момента можно использовать специальные приспособления. Возможный вариант такого приспособления показан на фиг. 2. В центральной части это приспособление скрепляется с исследуемым болтом. Это приспособление «симметричное»; слева и справа (см. фиг. 2) расположены одинаковые резьбовые стержни (резьба на фиг. 2 не показана). На эти стержни накручены одинаковые гайки. В исходном состоянии это приспособление располагают горизонтально, эти гайки располагают около центральной части приспособления на одинаковом расстоянии от центральной части. Затем, вращая правую гайку, ее удаляют от центра, тем самым создается момент, стремящийся повернуть исследуемый болт. Удаляя эту гайку от центра, находят величину момента «страгивания», равного моменту сил трения в резьбе. Затем гайку возвращают в исходное состояние. Проводят подобные мероприятия, вращая левую гайку. В одном случае будет имитироваться процесс завинчивания, в другом случае процесс отвинчивания исследуемого болта.

Следует проводить отдельные замеры при завинчивании и отдельные замеры при отвинчивании.

Гайка 9 закреплена от проворачивания (возможно, что будет достаточно сил трения между деталями 9 и 11).

Чтобы уменьшить момент сил трения при взаимном повороте деталей вертлюга, следует в вертлюгах 4 и 5 использовать упорные подшипники.

В упоре 11 сделано отверстие, в которое свободно входит стержень 8. Надо следить за тем, чтобы резьба детали 8 не зацеплялась за деталь 11, чтобы не мешать повороту детали 8 при завинчивании и при отвинчивании, возможно, что здесь следует использовать пленку из фторопласта.

Детали 8, 6, 2 (и др.) располагают «соосно». Чтобы не было заметного «провисания», детали 6 и 1 (и др.) можно располагать на гладкой горизонтальной поверхности (возможно, что для каждой такой детали будет своя гладкая горизонтальная поверхность). Вместо хвостовика 10 может использоваться головка болта, которая будет поворачиваться, например, динамометрическим ключом, позволяющим замерить приложенный момент. Болт (или резьбовой стержень 8 (далее обычно будем использовать слово: болт)) ввинчивают в гайку 9 так, чтобы концевая часть стержня болта прошла сквозь отверстие в упоре 11 и удалилась от упора 11. После этого на концевую часть стержня болта 8 накручивают приспособление, с которым легко можно скрепить вертлюг 5. Например, это приспособление может представлять собой наконечник 7. Наконечник 7 завинчивают «до упора» так, чтобы не было проскальзывания между деталями 7 и 8 при вращении резьбового стержня 8.

Если момент сил трения в резьбе мал, то для замера момента сил трения в резьбе можно использовать приспособление, схема которого показана на фиг. 2.

Исследования проводятся следующим образом. // Предполагается, что размеры деталей и зоны их расположения подобраны так, что можно расположить детали по схеме, показанной на фиг. 1.// Сначала назначают величину силы, растягивающей стержень болта. При необходимости, например, нужные детали обезжиривают, или на резьбовые части наносят нужную смазку (или нужный состав). Затем, согласно схеме, указанной на фиг. 1, скрепляют друг с другом детали. Динамометр 2 одним концом крепится к устройству 1, предназначенному для растяжения исследуемого стержня болта. Динамометр 2 и пружину растяжения 6 располагают на гладких горизонтальных поверхностях. Соединив детали по схеме, показанной на фиг. 1, с помощью устройства 1 создают в исследуемом стержне растягивающее усилие, выбранной величины. При этом величину растягивающей силы контролируют по динамометру 2, при этом пружина растяжения 6 должна заметно растянуться (это требуется, чтобы при малых смещениях, вызванных поворотом стержня болта сила, растягивающая болт, была почти постоянной).

Итак, система подготовлена к исследованиям (т.е. собрана цепочка деталей (см. фиг. 1), приложена сила, растягивающая стержень болта).

Сначала замеряется момент Мзав при завинчивании (имеется в виду, что в этом случае вертлюг 5 удаляется от динамометра 2).

Затем замеряется момент Мотв при отвинчивании (имеется в виду, что в этом случае вертлюг 5 приближается к динамометру 2). Конечно, момент сил трения может зависеть от продолжительности относительного неподвижного состояния деталей и т.д. Поэтому, перед проведением замеров, следует повращать стержень болта то в одну, то в другую сторону. Если при этом проводятся замеры, то надо обязательно фиксировать: замеры проводятся при завинчивании или при отвинчивании.

Для статистики такие замеры (при одном и том же значении усилия, растягивающего стержень болта) повторяют несколько раз.

Затем меняют значение усилия F, растягивающего стержень болта, и проводят аналогичные замеры.

Учитывая данные, приведенные в работе [7] (см. стр. 22-23; 28-30), для расчета коэффициента трения в резьбе по результатам замера величин моментов Мзав и Мотв используют представленные ниже расчетные формулы. Во-первых, зная шаг резьбы Р, вычисляют угол подъема винтовой линии резьбы ψ (в радианах).

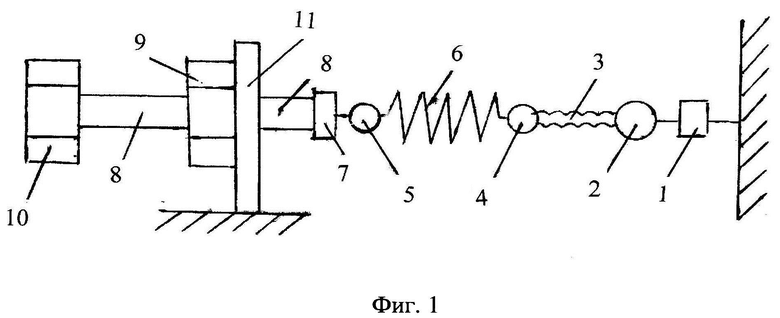

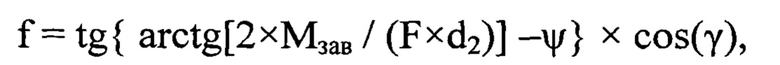

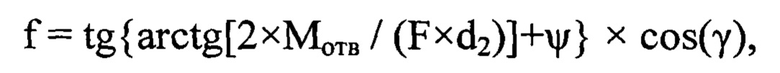

На основании анализа данных, приведенных в книге [7] (см. стр. 22-23; 28-30), получены следующие соотношения для расчета коэффициента трения f: при завинчивании гайки

при отвинчивании гайки

где для метрической резьбы  ψ - угол подъема резьбы (радианы), Мзав - момент завинчивания гайки; Мотв - момент отвинчивания гайки; F - сила, растягивающая стержень болта; d2 - средний диаметр резьбы (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине впадины [7] (см. стр. 22)). Приведенный коэффициент трения в резьбе fпр определяется по соотношению fпр=f/cos(γ).

ψ - угол подъема резьбы (радианы), Мзав - момент завинчивания гайки; Мотв - момент отвинчивания гайки; F - сила, растягивающая стержень болта; d2 - средний диаметр резьбы (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине впадины [7] (см. стр. 22)). Приведенный коэффициент трения в резьбе fпр определяется по соотношению fпр=f/cos(γ).

Для создания нагрузки, растягивающей стержень болта, можно использовать подвешенный на тросике груз, который с помощью блока воздействует на стержень болта.

Если проводятся исследования при наличии на резьбе жидкого состава, который должен «затвердеть», то следует быстро (до «затвердевания») «развинтить» систему и, при необходимости, очистить от этого состава стержень болта и гайку.

После каждого этапа исследований следует детали вернуть в исходное положение, чтобы усилие, растягивающее стержень болта, было примерно той же величины.

Для безопасности при проведении работ, зону расположения разных деталей можно оградить экраном из прозрачного материала.

Изобретение относится к машиностроению, к способам определения коэффициента трения в резьбе. Для создания нагрузки F, растягивающей стержень болта, и поддержания величины этой нагрузки примерно постоянной при вращении стержня болта собирается цепочка деталей. В эту цепочку деталей включена пружина растяжения. В эту цепочку деталей включены также тросик и вертлюги, позволяющие с малыми силами трения вращать стержень болта. С помощью специального устройства растягивают стержень болта, усилие растяжения стержня болта замеряют с помощью динамометра. Предварительно на стержень болта наносят необходимую смазку или другой состав. Накручивают на стержень болта гайку. Вставляют болт в отверстие в неподвижном упоре. На концевую часть стержня болта накручивают до упора наконечник. Этот наконечник снабжен устройством для скрепления с вертлюгом. Собирают цепочку деталей. Растягивают стержень болта усилием нужной величины. Гайку фиксируют от проворота, т.е. при вращении стержня болта гайка не должна вращаться. К стержню болта прикладывают вращающий момент, величина которого замеряется. Вращающий момент постепенно увеличивают до того момента, когда стержень болта начнет прокручиваться в гайке. Такие замеры проводятся как в случае завинчивания гайки (расстояние от наконечника до гайки уменьшается) (меряют момент завинчивания Мзав), так и в случае отвинчивания гайки (расстояние от наконечника до гайки увеличивается) (меряют момент отвинчивания Мотв). Для статистики такие замеры проводятся несколько раз. Итак, при завинчивании  При отвинчивании

При отвинчивании  fпр=f/cos(γ) (Это приведенный коэффициент трения в резьбе), для метрической резьбы γ=α/2=30°; ψ - это угол подъема резьбы (радианы). Технический результат: возможность проведения исследований по определению коэффициента трения в резьбе для объектов, не имеющих две опорные поверхности. 2 ил., 3 табл.

fпр=f/cos(γ) (Это приведенный коэффициент трения в резьбе), для метрической резьбы γ=α/2=30°; ψ - это угол подъема резьбы (радианы). Технический результат: возможность проведения исследований по определению коэффициента трения в резьбе для объектов, не имеющих две опорные поверхности. 2 ил., 3 табл.

Способ определения коэффициента трения в резьбе, заключающийся в том, что навинчивают на стержень болта гайку, замеряют усилие растяжения стержня болта F, прикладывают к стержню болта крутящий момент, фиксируют значение крутящего момента, при котором происходит смещение подвижных деталей резьбового соединения относительно неподвижных частей, отличающийся тем, что собирают цепочку деталей, при этом в цепочку деталей вставлена пружина растяжения, в цепочке деталей используют вертлюги, гайку закрепляют так, чтобы она не вращалась при испытаниях, при испытаниях стержень болта поочередно вращают то в одну сторону, то в другую сторону, т.е. гайку то завинчивают, прикладывая момент завинчивания Мзав, то гайку отвинчивают, прикладывая момент отвинчивания Мотв, при этом значение коэффициента трения f вычисляют по соотношениям: при завинчивании гайки

при отвинчивании гайки

где для метрической резьбы γ=α/2=30°, ψ - угол подъема резьбы (радианы), d2 - средний диаметр резьбы, при этом приведенный коэффициент трения в резьбе fпр определяется по соотношению fпр=f/cos(γ).

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ В РЕЗББЕ | 0 |

|

SU258683A1 |

| ПРИБОР ДЛЯ ИССЛЕДОВАНИЯ ТРЕНИЯ В РЕЗЬБАХ | 0 |

|

SU182383A1 |

| СПОСОБ ИЗМЕРЕНИЯ ОСЕВОЙ СИЛЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ И ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429457C1 |

| СПОСОБ ВЫБОРА РЕЗЬБОВЫХ СОЕДИНЕНИЙ С ОПТИМАЛЬНЫМИ ДЕМПФИРУЮЩИМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2482455C1 |

| CN 111721697 A, 29.09.2020. | |||

Авторы

Даты

2024-04-23—Публикация

2024-01-09—Подача