Изобретение относится к машиностроению, к датчикам для замера продольных перемещений при растяжении образцов из тканеподобных материалов. Этот датчик использовался, в частности, при растяжении образцов различных клеенчатых материалов рекламных щитов, различных сортов дермантина и т.п.

В настоящее время чаще разрабатываются средства для проведения замеров с использованием тензодатчиков, показания которых могут быть автоматически записаны. Но для проверки, для надежности, для «внутренней» уверенности, что правильно проводятся замеры, иногда следует проводить замеры без использования тензодатчиков.

В описании используются ссылки на следующие работы.

1.Статья. Жуков A.M., Кочин О.М. О разгрузке пластически деформированного сплава Д-16. Стр.113-124 в книге: Труды ВНИИФ-ТРИ. Исследования в области механических измерений. Выпуск 9(38). Москва, 1971 г. (См. рис. 2 на стр. 115).

2.В. Грэлльманн, С. Зайдлер. Испытания пластмасс. Пер. с англ. СПб.: ЦОП «Профессия», 2010, 720 с.

3.Машиностроение. Энциклопедия в сорока томах. Ред. Совет. Фролов К.В. предс. ред. совета. Раздел II. Материалы в машиностроении. Том II-1. Физико-механические свойства. Испытания металлических материалов. Редактор-составитель: Е.И. Мамаева. Отв. ред. Е.Т. Долбенко. М.: Машиностроение, 2010, 852 с.

4. Машиностроение. Энциклопедия в сорока томах. Ред. Совет. Фролов К.В. предс. ред. совета. Раздел IV. Конструирование машин. Том IV-1. Детали машин. Конструкционная прочность. Трение, износ, смазка. Редактор-составитель: Д.Н. Решетов. /Д.Н. Решетов, А.П. Гусенков, Ю.Н. Дроздов и др. М.: Машиностроение, 1995, 864 с. (См. стр. 372).

5. Решетов Д.Н. Детали машин. М.: Машиностроение, 1989, 496 с.

6. Машиностроение. Энциклопедический справочник. Редакционный совет. Предс. совета и глав. ред. Е.А. Чудаков. Раздел второй. Материалы машиностроения. Том 3. Отв. ред. И.А. Одинг. М.: Государственное научно-техническое издательство машиностроительной литературы. 1947, 712 с.

7. Машиностроение. Энциклопедический справочник. Редакционный совет. Предс. совета и глав. ред. Е.А. Чудаков. Раздел второй. Материалы машиностроения. Том 4. Отв. ред. И.А. Одинг. М.: Государственное научно-техническое издательство машиностроительной литературы. 1947, 428 с.

В [7] (см. стр. 359, правая колонка) сказано следующее. Сопротивление ткани разрыву по основе и по утку определяют испытанием на растяжение образцов в виде полосок ткани шириной 50 мм с расстоянием между зажимами 200 мм. В [7] (см. стр. 360, левая колонка) сказано следующее. Перед началом испытания образец предварительно растягивают грузом 0,3 кг для шелковых и тонких легких хлопчатобумажных тканей, 0,5 кг для тканей с сопротивлением разрыву образца до 200 кг и 1 или 2 кг для тканей, обладающих большим сопротивлением разрыву.

В [2] (см. стр. 134) говорится, что использование перемещения траверсы испытательной установки для расчетов модуля Е приводит к заниженным значениям из-за проскальзывания в зажимах и т.п.

Таким образом, один из путей замера продольных перемещений является замер перемещения траверсы испытательной машины (см. в [2] стр. 134). Т.е. в данном случае датчиком для замера перемещений является датчик, служащий для замера перемещения траверсы испытательной машины.

Совпадающими признаками в данном случае является то, что замеряется перемещение относительно друг друга двух объектов (сечений образца).

Недостатки. Из-за проскальзывания в зажимах и т.п. возможны заметные ошибки при определении величины удлинения образца.

Итак, часто при испытаниях на растяжение образцов из материала типа ткань удлинение образца определяют по перемещению захватов испытательной установки. Иногда такой способ замера неприемлем по ряду причин. Например, при увеличении нагрузки часть образца может «проскальзывать» в захватных устройствах испытательной машины (при этом фактическая длина рабочей части образца изменяется). Применение предлагаемого устройства позволит исключить влияние «проскальзывания» в захватных устройствах на результаты замеров.

Известен зеркальный тензометр Мартенсена (см. [6], стр. 223, фиг.146). Основной частью прибора является призма, на длинной оси которой укреплено зеркальце. Призма прижата к образцу при помощи пружинной скобы. Один конец скобы образует «нож» (который «упирается» в образец), а другой гнездо для призмы. На некотором расстоянии (обычно 1000 мм) от зеркала устанавливают миллиметровую шкалу. За отражением от зеркальца наблюдают через зрительную трубу (аналогичный оптический тензометр показан в [3] (см. стр. 242, 243; на стр. 243 рис. 3.3.2 а)).

Совпадающими признаками этого тензометра и заявляемого датчика являются следующие. Есть две зоны крепления датчика к образцу. Детали, контактирующие с образцом, упруго прижимаются к образцу. Используется ось вращения. Собственно тензометр (датчик) состоит из механической системы, не используются тензодатчики.

Недостатки. Этот тензометр предназначен для образцов из жесткого материала, он не приспособлен для замеров при исследовании свойств тканеподобных материалов. Для создания луча света нужен источник света, т.е. нужна электроэнергия.

Известен тензометр (см. [1], стр. 115 и рис. 2 на этой стр. ). Этот тензометр принят в качестве прототипа. Этот тензометр представляет собой дифференциальную емкость с воздушным зазором между подвижными, выполненными в виде круговых секторов, и неподвижными пластинами. К подвижным пластинам жестко прикреплен верхний нож тензометра, опирающийся своим лезвием в поверхность испытуемого образца. Верхний нож с подвижными пластинами имеет возможность поворачиваться около оси последних. С противоположной стороны образца в его поверхность опирается своим лезвием нижний нож, жестко связанный с неподвижными пластинами емкости. Ножи тензометра прижимаются к образцу плоскими пружинами. Фиксация верхнего ножа в нулевом положении производится при помощи рычажного фиксатора. Тензометр работает следующим образом: при деформации образца происходит смещение лезвия верхнего ножа относительно нижнего на величину ΔL. При смещении лезвия верхнего ножа происходит поворот подвижных пластин конденсатора, что приводит к изменению емкости, которая пропорциональна углу поворота подвижных пластин. При малых смещениях изменение емкости будет пропорционально ΔL.

Совпадающими признаками этого тензометра и заявляемого датчика являются следующие. Есть две зоны крепления датчика к образцу. Детали, контактирующие с образцом, упруго прижимаются к образцу. Используется ось вращения. Собственно этот тензометр (датчик) состоит из механической системы, не используются тензодатчики.

Недостатки. Этот тензометр предназначен для образцов из жесткого материала, он не приспособлен для замеров при исследовании свойств тканеподобных материалов. Для замера емкости конденсатора требуется источник электроэнергии.

Задача изобретения состоит в том, чтобы обеспечить возможность замера продольных перемещений при растяжении образцов из тканеподобных материалов, при этом, чтобы не требовался источник электроэнергии.

Эта задача решается следующим. В зонах контакта, детали, контактирующие с образцом, прижимаются к образцу с двух сторон, при этом рабочие поверхности этих деталей в зоне их непосредственного контакта с образцом имеют закругления, при этом рабочие поверхности этих деталей развернуты относительно друг друга на заметный угол, например, в диапазоне от 30° до 90°. Для обеспечения возможности перемещения подвижных деталей датчика относительно других частей датчика используются ролики. При этом для создания заметных сил трения используются детали из резиноподобного материала, между которыми устанавливают ролики, на одном из которых укрепляют стрелочный индикатор.

Следует дополнительно отметить, что сами зажимные губки должны быть гладкими. Торцы у этих губок должны быть закруглены (они должны быть гладкими, без заусенцев), чтобы детали датчика не цеплялись за материал образца.

Технический результат изобретения заключается в том, что обеспечивается возможность замера продольных перемещений при растяжении образцов из тканеподобных материалов, при этом не требуется источник электроэнергии.

Таким образом, детали, контактирующие с образцом, прижимаются к образцу с двух сторон, при этом рабочие поверхности этих деталей в зоне их непосредственного контакта с образцом имеют закругления, при этом рабочие поверхности этих деталей развернуты относительно друг друга на заметный угол, например, в диапазоне от 30° до 90°. При этом используются детали из резиноподобного материала (для создания заметных сил трения), между которыми устанавливают ось вращения, на которой укрепляют стрелочный индикатор. По углу поворота стрелочного индикатора определяют величину удлинения образца (т.е. для замеров не используются тензодатчики и не нужен источник электроэнергии).

Указанное выше, обуславливает причинно-следственную связь между задачей изобретения и техническим результатом изобретения.

Фиг. 1.Вид спереди. На фиг.1 показаны не все детали.

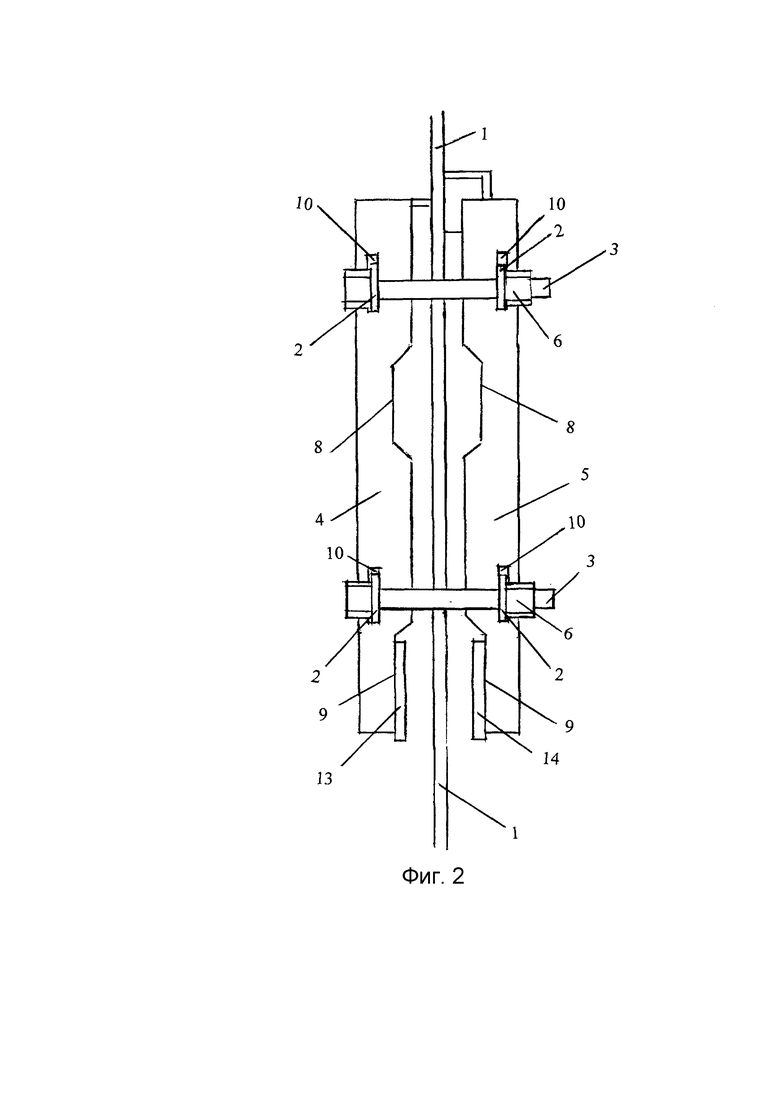

Фиг. 2.Вид сбоку. На фиг.2 показаны не все детали.

Фиг. 3. Верхняя часть датчика; показана зона неподвижного скрепления датчика к образцу исследуемого материала. Фиг. 3 это фрагмент (верхняя часть) фиг.2. На фиг.3 показаны не все детали.

Фиг. 4. Нижняя часть датчика. На фиг.4 в увеличенном масштабе показана зона установки деталей, служащих для замера продольных перемещений. Фиг. 4 это фрагмент (нижняя часть) фиг.2.

Фиг. 5. Общий вид основных (длинных) правой и левой частей датчика.

Фиг. 6. Сечение стандартного профиля, из которого удобно изготовлять детали датчика.

Для наглядности показано много фигур, но при этом на фигурах часто показаны не все детали датчика. В частности, на фиг.5 показаны не все детали, чтобы остальные детали были лучше видны.

На фигурах обозначены следующие элементы.

1.Образец исследуемого материала.

2. Упругий элемент.

3. Болт (или отверстие под болт; резьба на болтах и гайках не показана).

4. Левая часть корпуса датчика.

5. Правая часть корпуса датчика.

6. Гайка.

7. Стрелочный индикатор.

8. Зона выреза в боковой стенке соответствующей части корпуса датчика для установки датчика поперечных перемещений.

9. Зона выреза в боковой стенке соответствующей части корпуса датчика для удобства при установке деталей, служащих для замера продольных перемещений.

10. Вырез (отверстие) в боковой стенке соответствующей части корпуса датчика для установки упругого элемента 2.

11. Выступ, связанный с частью 4 корпуса датчика. 12.Выступ, связанный с частью 5 корпуса датчика.

13. Деталь из жесткой резины, скрепленная с деталью 4.

14. Деталь из жесткой резины, скрепленная с деталью 5.

15. Деталь из жесткой резины, скрепленная с деталью 16.

16. Деталь жесткая на изгиб.

17. Выступ на детали 16.

18. Деталь из жесткой резины, скрепленная с деталью 19.

19. Деталь жесткая на изгиб.

20. Выступ на детали 19.

21, 22, 23. Ролик.

24. Ролик, на котором установлен стрелочный индикатор 7.

Ролики 21, 22, 23, 24 следует устанавливать по нормали к длине датчика (т.е. эти ролики расположены по нормали к боковым стенкам частей 4 и 5 датчика).

Ролик 24 сделан длинным, чтобы при вращении стрелочный индикатор 7, установленный на этом ролике, не зацеплялся за детали датчика.

Болт 3 может иметь головку под ключ или для отвертки, поэтому на фиг. показаны разные головки болта.

Датчик «поджимается» (в каждой зоне) к образцу усилием около 10 Н (≈1 кгс). Точнее, требуемое усилие поджатия обеспечивается на основе опыта проведения подобных работ. За основу (для определения момента затяжки Мзат гайки) можно взять приближенное соотношение, приведенное в литературе (см., например, [4] (стр. 372); [5] (стр. 106)):

где d -внешний диаметр резьбы болта, Рзат - усилие затяжки болта.

У нас две зоны поджатия деталей датчика к образцу, четыре болта, значит, чтобы было усилие поджатия Рподж деталей датчика, надо чтобы выполнялось соотношение

Надо затягивать гайки постепенно, так, чтобы обеспечивалось равномерное поджатие деталей датчика к образцу и чтобы не было перекосов. Поэтому, вычислив по (1) и (2) требуемый момент затяжки гайки, не следует сразу к гаечному ключу прикладывать этот момент затяжки. Следует сначала завинтить все гайки на болты. При этом надо следить, чтобы детали датчика без перекосов поджимались к образцу и все гайки были навинчены на соответствующие болты с каким-то усилием (т.е. гайки не должны свободно вращаться на болту, а с усилием должны быть поджаты к ответным деталям). После такой предварительной затяжки гаек проводится окончательная затяжка гаек выбранным значением момента затяжки (см. (1)). При необходимости (в частности, при наличии перекосов в системе) отдельные гайки могут быть частично отвинчены, а другие гайки сильней закручены.

Удобно части 4 и 5 датчика изготавливать из стандартного алюминиевого профиля; сечение этого профиля показано на фиг.6; снаружи этот профиль имеет размеры: ≈25×15 мм.

При изготовлении деталей 4 и 5 удобно просверлить отверстия в боковых стенках этого профиля. Сквозь эти отверстия продеть пилку от лобзика; закрепить эту пилку в лобзике; и пропилить отверстия для установки упругого элемента 2. При необходимости эти отверстия надо обработать тонким напильником или надфилем. Надо заметить, что этот алюминиевый профиль довольно легко пилится обычной пилкой для лобзика.

Надо еще раз упомянуть, что часто при растяжении образцов из тканеподобных материалов величину удлинения оценивают по величине взаимного смещения соответствующих губок испытательного оборудования. Но возможно частичное проскальзывание образца в зоне закрепления. На границе зоны закрепления образец может дополнительно деформироваться из-за ограничений на свободное деформирование образца в поперечном направлении. Поэтому требуются более точные замеры изменения расстояния между зонами замеров.

Образец зажимается между выступами датчика (см. на фигурах позиции №11, 12, 17, 20). Рабочая поверхность каждого выступа выступает за зону расположения частей корпуса датчика, так что, при растяжении образца исследуемого материала, части корпуса датчика не мешают свободному деформированию образца. Причем в рабочем состоянии рабочие поверхности соответствующих выступов развернуты относительно друг друга на заметный угол (например, 30°…90°). Удобно один выступ располагать по нормали к длине датчика, а другой выступ располагать под углом к этому выступу (в частности, например, вдоль длины образца; в данном случае угол между выступами составляет 90°). Рабочую поверхность этих выступов (в частности, в зоне соприкосновения этих выступов с поверхностью образца) следует делать гладкой, закругленной. Радиус этого закругления равен, например, 1 мм (возможно, что для разных материалов этот радиус будет другим). Удобно, чтобы каждый выступ (между которыми «зажимается» образец) в зоне поджатия датчика к образцу имел бы не прямолинейную границу, а криволинейную границу (например, в виде части окружности большого диаметра).

Для удобства детали 13 и 14 из жесткой резины следует неподвижно скреплять (например, приклеивать) с соответствующими частями корпуса датчика.

Для удобства деталь 15 из жесткой резины следует неподвижно скреплять (например, приклеивать) с деталью 16, которая изготавливается жесткой на изгиб и на которой установлен (сделан) выступ 17.

Для удобства деталь 18 из жесткой резины следует неподвижно скреплять (например, приклеивать) с деталью 19, которая изготавливается жесткой на изгиб и на которой установлен (сделан) выступ 20.

Установка датчика на образец проводится следующим образом. Предполагается, что все детали датчика изготовлены и «подогнаны», выбраны соответствующие толщины прокладок из твердой резины, соответствующие диаметры роликовых опор и т.д. Сначала вырезается образец нужных размеров (рекомендации см. в начале описания; при этом надо не забыть сделать «припуски» для обеспечения возможности закрепления образца в испытательной машине). Образец зажимается в захватах испытательной машины. Образец небольшим усилием предварительно растягивается (рекомендации см. в начале описания). Предполагается, что образец располагается и растягивается в вертикальном направлении.

Размеры (в том числе, толщины) деталей датчика подобраны так, чтобы в рабочем состоянии датчика внешние линии контура частей 4 и 5 были бы параллельны друг другу. Удобно, чтобы размеры деталей датчика были таковы, чтобы в рабочем состоянии датчика, образец 1 исследуемого материала был бы «по середине» (относительно частей 4 и 5 датчика). Для обеспечения удобства при установке датчика на образец исследуемого материала следует изготовить две прямоугольные вставки (например, из дерева) толщиной, равной расстоянию от поверхности образца до ближайшей поверхности детали 14 (это расстояние равно расстоянию от поверхности образца до ближайшей поверхности детали 13; эти прямоугольные вставки (из дерева) на фиг. не показаны).

Для удобства при монтаже рассматриваемой системы следует использовать какую-нибудь подставку, чтобы при монтаже основные (длинные) детали корпуса датчика опирались на эту подставку.

Намечается зона установки датчика. В прорези в боковых стенках корпуса датчика вставляются упругие элементы 2 (гибкие упругие пластинки с отверстиями под болты). Рядом с образцом (вплотную) размещают подставки. Упирая в подставки, рядом с образцом размещают правую и левую части корпуса датчика; при этом образец исследуемого материала расположен между этими частями корпуса датчика. Правую и левую части корпуса датчика ставят так, чтобы зона установки стрелочного индикатора 7 была внизу. Т.е. вверху будет зона непосредственного контакта деталей датчика с образцом, а в нижней части будет зона установки деталей, обеспечивающих требуемый замер соответствующего перемещения, в том числе, зона установки стрелочного индикатора 7. Между поверхностью образца и поверхностью детали 13 ставят прямоугольную вставку (из дерева); между поверхностью образца и поверхностью детали 14 также ставят прямоугольную вставку (из дерева). Придерживая части корпуса датчика 4 и 5 в таком состоянии (без перекосов), в отверстия в упругих элементах вставляют болты, попарно соединяя соответствующие части упругих элементов 2. На болты навинчиваются гайки 6 до соприкосновения с упругим элементом. Далее постепенно (чтобы не было перекосов) увеличивают момент затяжки этих гаек до требуемой (расчетной) величины. При проведении этих работ следят, чтобы не было перекосов, чтобы упругие элементы 2 располагались симметрично относительно частей корпуса датчика. Затем убирают подставки и приступают к установке деталей, служащих для замера перемещений. Гайки 6 на нижних упругих элементах «ослабляют» и частично отвинчивают так, чтобы можно было удалить прямоугольные вставки (из дерева), чтобы правую и левую части корпуса датчика в нижней зоне можно было удалить друг от друга. Предполагается, что детали из жесткой резины (см. 13, 14, 15, 18) приклеены к соответственным деталям. Руководствуясь рисунками на фиг.2, 4, устанавливают различные детали и ролики 21, 22, 23; устанавливают ролик 24 со стрелочным индикатором 7. Предварительно проверяют и записывают величину диаметра ролика 24. Устанавливая ролики 21, 22, 23, 24, следует учитывать тот факт, что эти ролики и смежные детали будут перемещаться относительно корпуса датчика при растяжении образца. Оси симметрии этих роликов (в рабочем состоянии датчика) должны быть направлены по нормали к боковым сторонам корпуса датчика (т.е. горизонтально), поэтому надо действовать очень осторожно при установке этих роликов. При необходимости исправляется направление оси симметрии ролика. Следует ролики 21 и 23 устанавливать напротив друг друга (см. фиг.4); следует ролики 22 и 24 устанавливать напротив друг друга (см. фиг.4). Ролики 21 и 23 следует устанавливать выше зоны «зажатия» образца 1 между выступами 17 и 20 (см. фиг.4). Ролики 22 и 24 следует устанавливать ниже зоны «зажатия» образца 1 между выступами 17 и 20 (см. фиг.4).

Затем гайки на нижних упругих элементах 2 постепенно закручивают до нужного момента затяжки. При этом следят, чтобы не было перекосов и чтобы было нужное направление роликов (при необходимости вносят исправления). (Возможно, что подставки, используемые при установке этого датчика на образец, более удобно убирать только после установки деталей, служащих для замера искомых перемещений.)

Упругие элементы 2 при рабочем состоянии датчика заметно изогнуты, так что малые изменения толщины исследуемого материала при испытаниях не вызовут заметного изменения усилия поджатия датчика к образцу. Для удобства ролики следует делать длинней, чем ширина ответных деталей.

Когда этот датчик для замера продольных перемещений (и, при необходимости, датчик для замера поперечных перемещений) установлен, приступают к испытанию (растяжению) образца. Сначала фиксируют (лучше записывают) данные о начальном положении стрелочного индикатора 7. Предполагается, что стрелочный индикатор 7 установлен так, что он, вращаясь, не цепляется за образец и детали датчика.

Если валик (ролик) повернулся на угол ϕ, то валик «прокатился» по нижней поверхности (точнее говоря, по поверхности ответной детали) на расстояние ΔL1. При этом верхняя деталь «прокатится» по валику на то же самое расстояние ΔL1. Значит, верхняя деталь сместиться относительно нижней детали на расстояние:

ΔL=2×ΔL1=2×r×ϕ=d×ϕ,

d=2×r - диаметр валика (угол ϕ измеряется в радианах).

При малых углах ϕ (считается, что в исходном состоянии стрелка расположена в горизонтальном положении) удобно замерять вертикальное смещение ΔУ конца стрелки, а угол ϕ оценивать по соотношению (здесь L* - длина стрелки, измеряемая от оси вращения валика)

tg(ϕ)=ΔУ/L*; при малых ϕ tg(ϕ) ≈ϕ, sin(ϕ)≈ϕ, значит, ϕ≈ΔУ/L*.

Для безопасности при возможном «разлете» деталей датчика при разрушении образца следует ставить прозрачный защитный экран. Чтобы этот экран защищал исследователя; при этом этот экран должен позволять проводить замеры показаний стрелочного индикатора.

Сейчас часто к устройствам для замеров предъявляют требования о возможности автоматической записи (регистрации) полученных результатов. Но для повышения надежности получаемых результатов (и для повышения уверенности, что получаются правильные результаты) следует отдельные замеры проводить при использовании разных устройств. Получение близких результатов повышает нашу уверенность, что замеры проводятся правильно.

Таким образом, можно описать совпадающие признаки известного датчика и предлагаемого датчика следующими словами.

Датчик для замера продольных перемещений при растяжении образцов из тканеподобных материалов, содержащий деталь, подвижную относительно образца и относительно неподвижных деталей датчика. Датчик имеет четыре упора, предназначенные для взаимодействия с поверхностью исследуемого образца. Причем эти упоры, в зонах взаимодействия с образом, имеют заметную толщину и ширину. Причем эти упоры упруго поджимаются к поверхности образца, при этом упоры попарно расположены по обе стороны образца в одном сечении образца. А два других упора удаляются от первых двух упоров при растяжении образца, при этом растяжение образца вызывает смещение относительно друг друга соответствующих пар упоров и смещение подвижной части датчика. Отличительные признаки. Части упоров, взаимодействующие с образцом, и расположенные у одного и того же сечения образца, располагаются относительно друг друга под заметным углом от 30° до 90°. При этом подвижная часть датчика перемещается относительно неподвижной части датчика с помощью роликовых опор, на одной из которых установлен стрелочный индикатор, позволяющий определить угол поворота этой опоры при растяжении образца. Для увеличения сил трения между роликовыми опорами и ответными деталями к ответным деталям приклеены пластины из жесткой резины. При этом части упоров, взаимодействующие с образцом, имеют скругленную поверхность.

Изобретение относится к машиностроению, в частности к датчикам для замера продольных перемещений при растяжении образцов из тканеподобных материалов. Датчик для замера продольных перемещений содержит деталь, подвижную относительно образца и относительно неподвижных деталей датчика, четыре упора со скругленной поверхностью для взаимодействия с поверхностью исследуемого образца, которые имеют заметную толщину и ширину и упруго поджимаются к поверхности образца. Упоры попарно расположены по обе стороны образца в одном сечении, а два других упора удаляются от первых двух упоров при растяжении. Часть упоров располагается относительно друг друга под заметным углом от 30 до 90°, подвижная часть датчика перемещается относительно неподвижной части датчика с помощью роликовых опор, на одной из которых установлен стрелочный индикатор, позволяющий определить угол поворота этой опоры при растяжении образца, между роликовыми опорами и ответными деталями приклеены пластины из жесткой резины. Технический результат - обеспечение возможности замера продольных перемещений при растяжении образцов из тканеподобных материалов, при этом не требуется источник электроэнергии. 6 ил.

Датчик для замера продольных перемещений при растяжении образцов из тканеподобных материалов, содержащий деталь, подвижную относительно образца и относительно неподвижных деталей датчика, имеющий четыре упора, предназначенные для взаимодействия с поверхностью исследуемого образца, причем эти упоры в зонах взаимодействия с образцом имеют заметную толщину и ширину, причем эти упоры упруго поджимаются к поверхности образца, при этом упоры попарно расположены по обе стороны образца в одном сечении образца, а два других упора удаляются от первых двух упоров при растяжении образца, при этом растяжение образца вызывает смещение относительно друг друга соответствующих пар упоров и смещение подвижной части датчика, отличающийся тем, что части упоров, взаимодействующие с образцом и расположенные у одного и того же сечения образца, располагаются относительно друг друга под заметным углом от 30 до 90°, при этом подвижная часть датчика перемещается относительно неподвижной части датчика с помощью роликовых опор, на одной из которых установлен стрелочный индикатор, позволяющий определить угол поворота этой опоры при растяжении образца, а для увеличения сил трения между роликовыми опорами и ответными деталями к ответным деталям приклеены пластины из жесткой резины, при этом части упоров, взаимодействующие с образцом, имеют скругленную поверхность.

| Жуков А | |||

| М., Кочин О | |||

| М | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| - N | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| - С | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| WO 2012022783 A1, 23.02.2012 | |||

| RU 96120453 A, 20.12.1998 | |||

| Устройство для механических испытаний образцов материалов при растяжении - сжатии | 1961 |

|

SU150281A1 |

| СПОСОБ ПРОДОЛЬНОГО РАСТЯЖЕНИЯ ПЛЕНКИ В ТВЕРДОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2571739C2 |

Авторы

Даты

2024-08-13—Публикация

2024-03-28—Подача