Область техники

[1] Заявленное изобретение может применяться в отрасли нефтегазодобывающей промышленности и инженерной геофизике и относится к области электротехники, а также к методам исследования механических и прочностных свойств породы. Настоящее изобретение относится в том числе к акустическим устройствам генерации и приема ультразвуковых волн.

Уровень техники

[2] Исследование механических и прочностных свойств образцов горной породы включает в себя различные методики, направленные в том числе на получение информации о степени неоднородности и анизотропии породы и ее упругих свойствах, характеризуемых модулем Юнга, коэффициентом Пуассона и другими величинами. Одним из способов получения этих данных является ультразвуковое исследование образцов породы с помощью источника и приемника акустических волн. За счет определения продольной и поперечных скоростей распространяющихся в образце волн становится возможным расчет упругих характеристик по известным функциональным соотношениям. При этом наиболее полная и достоверная информация может быть получена в результате эксперимента, проведенного при пластовых термобарических условиях, заключающихся в воссоздании определенной температуры и давления на образец.

[3] Системы акустических исследований образцов включают в себя устройства обеспечения давления, кернодержатель, систему поддерживания температуры, систему генерации и приема акустического сигнала, электронные узлы для управления системой, а также программный комплекс для обработки и визуализации полученных данных и другие элементы. В системе генерации и приема акустического сигнала входят в том числе датчики, контактирующие с образцом и выступающие в роли источника и приемника сигнала. В процессе воссоздания пластовых условий могут возникать сложности, обусловленные обеспечением высокого давления и температуры. Это накладывает определенные ограничения на используемое оборудование, в частности, на прочностные характеристики используемого материала, способы соединения рабочих элементов и их режим эксплуатации. Эти ограничения касаются и акустических сенсоров, поскольку они играют ключевую роль в сборе данных. Из уровня техники известны несколько датчиков, позволяющих осуществить исследование свойств образцов горных пород.

[4] Известно решение (RU 2 284 413 C1; опубл. 27.09.2006; МПК: E21C 39/00), раскрывающее устройство для определения характеристик образцов горных пород, содержащее камеру с кернодержателем, штуцеры с трубками системы подачи и отвода флюида, штуцер с трубкой подачи жидкости для создания обжимающего давления, блок измерения удельного электрического сопротивления керна, соединенный с трубками подвода и отвода флюида, причем кернодержатель размещен в герметизированной камере и выполнен из герметичной электроизоляционной эластичной оболочки, один конец которой охватывает подвижный электрод, а другой - неподвижную торцовую втулку, ограниченная ими внутренняя полость соединена каналами с трубками подачи и отвода флюида, а полость, ограниченная внешней поверхностью эластичной оболочки и внутренними стенками камеры, соединена со штуцером подачи жидкости для создания обжимающего давления, отличающееся тем, что дополнительно введены электронный блок измерения времени распространения продольных и поперечных волн в керне, два вкладыша, выполненные в виде цилиндров ступенчатой формы, причем торцы вкладышей с меньшим диаметром установлены в цилиндрических выемках такого же диаметра в подвижном электроде и неподвижной втулке, а диаметры вторых ступеней равны диаметру керна, причем в них выполнены сквозные отверстия для подвода флюида к керну и отвода от него, а на их торцах выполнены канавки для распределения по ним флюида, причем отверстия проходят через одну из канавок, на торцах вкладышей меньшего диаметра установлены пьезоэлектрические пластины, соединенные с электронным блоком измерения времени распространения упругих волн в керне.

[5] К недостаткам указанного устройства относится недостаточно надежное крепление пьезопластин 12 к вкладышам 13, выполняющих функцию волноводов, посредством приклеивания. Такой способ соединения не является достаточно прочным, чтобы переносить влияние высоких температур и давлений, соответствующих пластовым условиям. Кроме того, используемые датчики не позволяют проводить геомеханические исследования предела прочности образца породы ввиду формы волноводов, приводящей к возникновению искажений в ходе измерения, связанных с переотражением сигнала от стенок этого элемента.

[6] Известно другое техническое решение (RU 2 775 462 C1; опубл. 01.07.2022; МПК: G01N 15/08; E21C 39/00), в котором раскрыто устройство для исследования образцов горных пород, содержащее корпус кернодержателя, резиновую манжету, плунжеры для поджатия керна с каналом для подвода и отвода рабочего агента и уплотнительные фланцы, причем с целью повышения надежности и расширения функциональных возможностей в него дополнительно введены верхний и нижний опорные фланцы, разрезные кольца и фиксирующие фланцы, домкрат с корпусом крепления к нижнему опорному фланцу, причем крепление корпуса кернодержателя с опорными фланцами осуществляется при помощи разрезных полуколец, которые фиксируются фланцами, на верхнем торце верхнего плунжера установлен волновод, соединенный с ним при помощи шпильки, а к верхнему торцу волновода при помощи пайки закреплен акустический излучатель, в средней части волновода расположен опорный фланец с диаметром большим, чем диаметр плунжера, к нижнему опорному фланцу при помощи резьбового соединения крепится сварная конструкция, состоящая из трех частей: соединительный фланец, корпусная труба с вырезом и соединительный фланец для соединения с гидравлическим домкратом.

[7] Приведенное изобретение использует магнитострикиционный акустический излучатель в качестве источника и работает на частотах ниже 100кГц. Данное решение не предназначено для геомеханических исследований, однако использует технологию пайки акустического приемника к волноводу, обеспечивая тем самым их надежное соединение.

[8] Изобретение (RU 2 704 086 C1; опубл. 23.10.2019; МПК: E21C 39/00) раскрывает способ определения напряженного состояния массива горных пород, включающий бурение скважины с отбором керна, который подвергают направленному вдоль диаметра возрастающему механическому нагружению, измерение скоростей распространения упругих волн в массиве вдоль скважины и в керне вдоль его оси, по результатам сравнения которых судят о вертикальных напряжениях в массиве, причем керн и исследуемый участок массива дополнительно нагревают в диапазоне температур ΔT, строят зависимость скорости распространения упругих волн в керне в функции от температуры и приложенного напряжения V=ƒ(Т, σ), а также зависимость скорости распространения упругих волн в массиве в функции от температуры, при этом величину вертикальных напряжений в массиве принимают равной величине напряжений в керне, при которой в них наблюдается наибольшее совпадение температурных зависимостей скорости распространения упругих волн.

[9] Недостатки данного изобретения состоят в размещении пьезокерамических элементов напрямую на исследуемом образце для измерения скоростей распространения упругих волн. Это снижает качество собираемых данных ввиду отсутствия калибровки показаний сенсоров, поскольку отсутствие волноводов не позволяет точно определить время, затрачиваемое на прохождение волны через датчики, что приводит к искажению результатов измерения. Кроме того, во время исследования прочностных характеристик образца при его разрушении при нагружении велика вероятность повреждения пьезокерамических элементов ввиду выбранного способа размещения.

[10] Известно также другое решение (RU 2 573 620 C1; опубл. 20.01.2016; МПК: G01N 29/07), в котором описан способ определения скорости распространения акустических волн в пористой среде, в соответствии с которым сначала осуществляют облучение по меньшей мере двух образцов пористой среды, имеющих разную длину, акустическими волнами, возбуждаемыми источником; затем для каждого образца регистрируют время прихода волны от источника акустических волн к приемнику; потом по полученному набору зарегистрированных времен прихода волн, каждое из которых соответствует своей длине образца, определяют скорость распространения акустических волн в пористой среде на основе анализа изменений времен прихода волн по отношению к соответствующим изменениям длины образцов.

[11] Недостатки данного изобретения также состоят в размещении пьезокерамических элементов напрямую на исследуемом образце для измерения скоростей распространения упругих волн. Это снижает качество собираемых данных ввиду отсутствия калибровки показаний сенсоров, поскольку отсутствие волноводов не позволяет точно определить время, затрачиваемое на прохождение волны через датчики, что приводит к искажению результатов измерения. Кроме того, во время исследования прочностных характеристик образца при его разрушении при нагружении велика вероятность повреждения пьезокерамических элементов ввиду выбранного способа размещения.

[12] Недостатком всех упомянутых решений является недостаточно надежное крепление акустических элементов к волноводам при проведении геомеханических экспериментов и исследовании упругих свойств образцов породы.

Сущность изобретения

[13] Задачей настоящего изобретения является создание акустических датчиков, осуществляющих качественное измерение скорости прохождения упругих волн в исследуемых образцах и способных продолжительно функционировать при высоких температурах, давлении и условиях нагружения образца до его разрушения, а также разработка способа изготовления таких датчиков.

[14] Данная задача решается за счет достижения заявляемым изобретением технического результата, заключающегося в обеспечении надежности длительного использования акустического датчика, в том числе при экстремальных рабочих условиях, например, пластовых термобарических условиях.

[15] Более полно технический результат достигается за счет того, что акустический датчик содержит волновод и по крайней мере один пьезоэлемент. При этом в волноводе выполнено по крайней мере одно отверстие для подачи текучей среды в исследуемый образец, волновод выполнен из титанового сплава, содержащего не менее 85 мас. % титана, он также выполнен таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах, и соединен с по крайней мере одним пьезоэлементом датчика пайкой.

[16] Волновод представляет собой элемент, служащий для передачи акустического сигнала от источника к целевой среде или от среды к приемнику. Он способствует уменьшению расхождения упругих волн в стороны и их концентрации по направлению к среде, в том числе за счет переотражения от стенок волновода. За счет наличия волновода упругие волны могут достигнуть целевого объекта с минимальными потерями, что напрямую обеспечивает возможность использования акустического датчика. В волноводе выполнено по крайней мере одно отверстие, за счет которого осуществляют подачу текучей среды в исследуемый образец. Это позволяет проводить исследование пористых образцов и подавать через него различные флюиды и газы. Поскольку подача флюида является необходимым этапом в экспериментах, например, по исследованию фильтрационных и упругих свойств образца при пластовых условиях, то наличие по крайней мере одного отверстия обеспечивает достижение технического результата. Выполнение волновода из титанового сплава, содержащего не менее 85 мас.% титана, обеспечивает требуемую для длительной эксплуатации прочность волновода, а также коррозионную стойкость и низкую плотность, что в совокупности приводит к достижению технического результата, заключающегося в обеспечении надежности длительного использования акустического датчика, в том числе при экстремальных рабочих условиях. Высокая прочность позволяет использовать датчик при высоких давлениях, подаваемых на него, а коррозионная стойкость препятствует его разрушению при воздействии на него химически активных веществ. Низкая плотность титана в свою очередь делает датчик более легким и в то же время приводит к значению акустического импеданса волновода, равному импедансу пьезоэлементов, приводя таким образом к уменьшению сопротивления передачи сигнала через границу пьезоэлемент-волновод. Волновод также выполнен таким образом, что он исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах. Это обеспечивает возможность длительного использования акустического датчика при рабочих условиях, поскольку упомянутая фокусировка может привести к искажению генерируемого и получаемого сигналов, а также к разрушению самого пьезоэлемента в результате воздействия упругих волн на него. Таким образом, выполнение волновода с защитой от фокусировки способствует достижению технического результата. В одном из возможных вариантов выполнения волновод может быть выполнен с возможностью его крепления к устройству обеспечения давления. Устройство обеспечения давления осуществляет передачу давления на исследуемую среду. Крепление позволяет осуществить непосредственное соединение волновода датчика с устройством, что приводит к расширению области его применения, в том числе при проведении исследования деформации образцов, например, горной породы. Надежность длительного использования акустического датчика, в том числе при экстремальных рабочих условиях, обеспечивается в данном случае в том числе за счет надежности и сопрягаемости креплений. В еще одном варианте выполнения волновода на нем выполнены крепления для манжеты с по крайней мере одним исследуемым образцом. Манжета обеспечивает обжимное давление на исследуемый образец за счет того, что она является достаточно эластичной и плотно опоясывает образец без образования промежутков между ними. Таким образом, манжета обеспечивает установление пластовых условий во время экспериментов, что и обеспечивает возможность изучения свойств образцов. Достижение технического результата обеспечивается в данном случае за счет надежности и сопрягаемости крепления манжеты к волноводу и ее упругих свойств. В качестве образцов могут выступать, в том числе образцы керна, естественного и синтетического, а также образцы бетона. В еще одном варианте выполнения волновода на нем выполнены крепления для по крайней мере одного датчика измерения деформации образца. Датчик измерения деформации образца служит для определения уровня деформации образца, в том числе осевую деформацию, и получения результатов при испытаниях образцов на разрушение. Эти датчики позволяют отслеживать воздействие подаваемой нагрузки, и, в случае ее превышения над допустимым для исследуемого образца уровнем, сигнализировать об остановке эксперимента либо о достижении определённого его этапа в случае многостадийного нагружения. Таким образом, наличие датчиков измерения деформации позволяют достигнуть технического результата за счет обеспечения соблюдения рабочих условий, приемлемых для использования акустического датчика. Надежность крепления датчиков измерения деформации к волноводу способствуют обеспечению достижения этого результата.

[17] Пьезоэлемент представляет собой электромеханический преобразователь, служащий для генерации упругих волн в среде за счет электричества и, наоборот, генерации электрического сигнала за счет конвертации механической энергии. Работа пьезоэлемента основана на прямом и обратном пьезоэффекте. В конструкции акустического датчика он выполняет основную роль, испуская (источник) или принимая (приемник) упругие волны в волновод или из волновода, что напрямую обеспечивает работоспособность датчика. На основании полученного приемником сигнала можно судить об упругих свойствах исследуемой среды. Крепление пьезоэлемента к волноводу осуществляется с помощью технологии пайки, представляющей собой неразъемное соединение нескольких элементов с помощью слоя расплавленного металла. Такое соединение обеспечивает плотный контакт волновода с пьезоэлементом, стойкость к высоким температурам и давлениям и возможность длительного использования датчика до его замены. Таким образом, соединение пайкой способствует достижению технического результата. В составе одного датчика возможно использование нескольких пьезоэлементов в различной компоновке в зависимости от постановки задачи.

[18] В одной из технических реализаций акустического датчика он дополнительно содержит крышку, которая герметично соединена с волноводом таким образом, что крышка закрывает пьезоэлементы. В этом выполнении крышка служит для защиты пьезоэлементов от внешних факторов, способных внести искажения в получаемые результаты, а также для передачи осевой нагрузки на исследуемый образец. Таким образом, крышка способствует достижению технического результата. В еще одной реализации датчика крышка может быть выполнена таким образом, что она исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах. Это обеспечивает возможность длительного использования акустического датчика при рабочих условиях, поскольку фокусировка упругих волн может привести к искажению генерируемого и получаемого сигналов, а также к разрушению самого пьезоэлемента в результате воздействия упругих волн на него. Таким образом, выполнение крышки с защитой от фокусировки способствует достижению технического результата. Для возможности использования датчика по назначению могут быть использованы провода для передачи электрического сигнала от пьезоэлемента или из него.

[19] Также технический результат достигается с помощью способа изготовления акустического датчика, при котором сначала изготавливают волновод датчика из титанового сплава, содержащего не менее 85 мас. % титана. Для обеспечения надежности длительного использования акустического датчика, в том числе при экстремальных рабочих условиях, волновод датчика изготавливают из титанового сплава, содержащего не менее 85 мас. % титана. Преимущества данного материала были описаны выше. Также волновод изготавливают таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах. Это обеспечивает возможность длительного использования акустического датчика при рабочих условиях, поскольку упомянутая фокусировка может привести к искажению генерируемого и получаемого сигналов, а также к разрушению самого пьезоэлемента в результате воздействия упругих волн на него. Таким образом, выполнение волновода с защитой от фокусировки способствует достижению технического результата. В другом возможном варианте способа волновод изготавливают с возможностью его крепления к устройству обеспечения давления. Устройство обеспечения давления осуществляет передачу давления на исследуемую среду. Крепление позволяет осуществить непосредственное соединения волновода датчика с устройством, что приводит к расширению области его применения, в том числе при проведении исследования деформации образцов, например, горной породы. Надежность длительного использования акустического датчика, в том числе при экстремальных рабочих условиях, обеспечивается в данном случае в том числе за счет надежности и сопрягаемости креплений. В еще одном варианте способа волновод изготавливают с возможностью крепления на него манжеты с по крайней мере одним исследуемым образцом. Манжета обеспечивает обжимное давление на исследуемые образцы за счет того, что она является достаточно эластичной и плотно опоясывает образец без образования промежутков между ними. Таким образом, манжета обеспечивает установление пластовых условий во время экспериментов, что и обеспечивает возможность изучения свойств образцов. Достижение технического результата обеспечивается в данном случае за счет надежности и сопрягаемости крепления манжеты к волноводу и ее упругих свойств. В еще одном варианте способа волновод изготавливают с возможностью крепления на него по крайней мере одного датчика измерения деформации исследуемого образца. Датчик измерения деформации образца служит для определения уровня деформации образца, в том числе осевую деформацию, и получения результатов при испытаниях образцов на разрушение. Эти датчики позволяют отслеживать подаваемую нагрузку, и, в случае ее превышения над допустимым для акустического датчика уровнем, сигнализировать об остановке эксперимента. Таким образом, наличие датчиков измерения деформации позволяют достигнуть технического результата за счет обеспечения соблюдения рабочих условий, приемлемых для использования акустического датчика. Надежность крепления датчиков измерения деформации к волноводу способствуют обеспечению достижения этого результата.

[20] Затем выполняют по крайней мере одно отверстие в волноводе для подачи текучей среды в исследуемый образец. Это позволяет проводить исследование пористых образцов и подавать через него различные флюиды и газы. Поскольку подача флюида является необходимым этапом в экспериментах, например, по исследованию фильтрационных и упругих свойств образца при пластовых условиях, то наличие по крайней мере одного отверстия обеспечивает достижение технического результата.

[21] Далее осуществляют крепление волновода с по крайней мере одним пьезоэлементом датчика пайкой. Такое соединение обеспечивает плотный контакт волновода с пьезоэлементом, стойкость к высоким температурам и давлениям и возможность длительного использования датчика до его замен. Таким образом, соединение пайкой способствует достижению технического результата.

[22] В одной из технических реализаций способа изготовления акустического датчика дополнительно осуществляют герметичное крепление крышки датчика с волноводом таким образом, что пьезоэлементы располагают под крышкой. В этом выполнении крышка служит для защиты пьезоэлементов от внешних факторов, способных внести искажения в получаемые результаты, а также для передачи осевой нагрузки на исследуемый образец. Таким образом, крышка способствует достижению технического результата. В еще одной реализации датчика крышка может быть выполнена таким образом, что она исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах. Это обеспечивает возможность длительного использования акустического датчика при рабочих условиях, поскольку фокусировка упругих волн может привести к искажению генерируемого и получаемого сигналов, а также к разрушению самого пьезоэлемента в результате воздействия упругих волн на него. Таким образом, изготовление датчика с крышкой с защитой от фокусировки способствует достижению технического результата.

Описание чертежей

[23] Объект притязаний по настоящей заявке описан по пунктам и четко заявлен в формуле изобретения. Упомянутые выше задачи, признаки и преимущества изобретения очевидны из нижеследующего подробного описания, в сочетании с прилагаемыми чертежами, на которых показано:

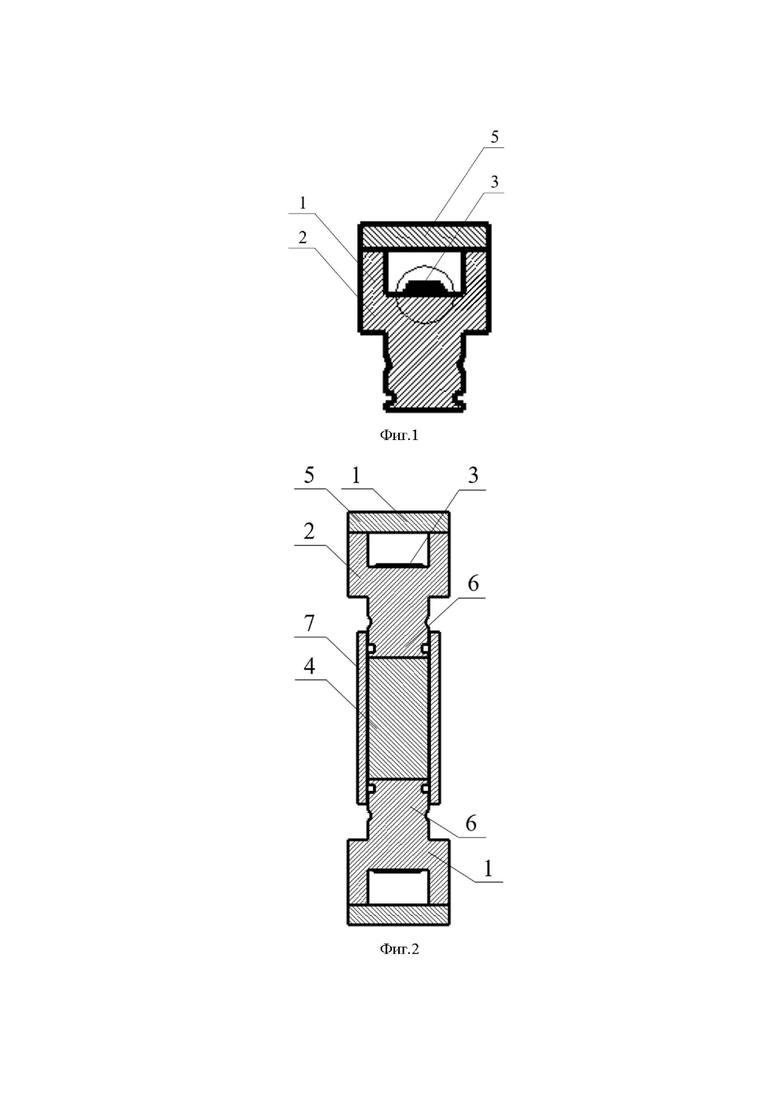

[24] На Фиг. 1 показана структурная схема одного из вариантов выполнения акустического датчика.

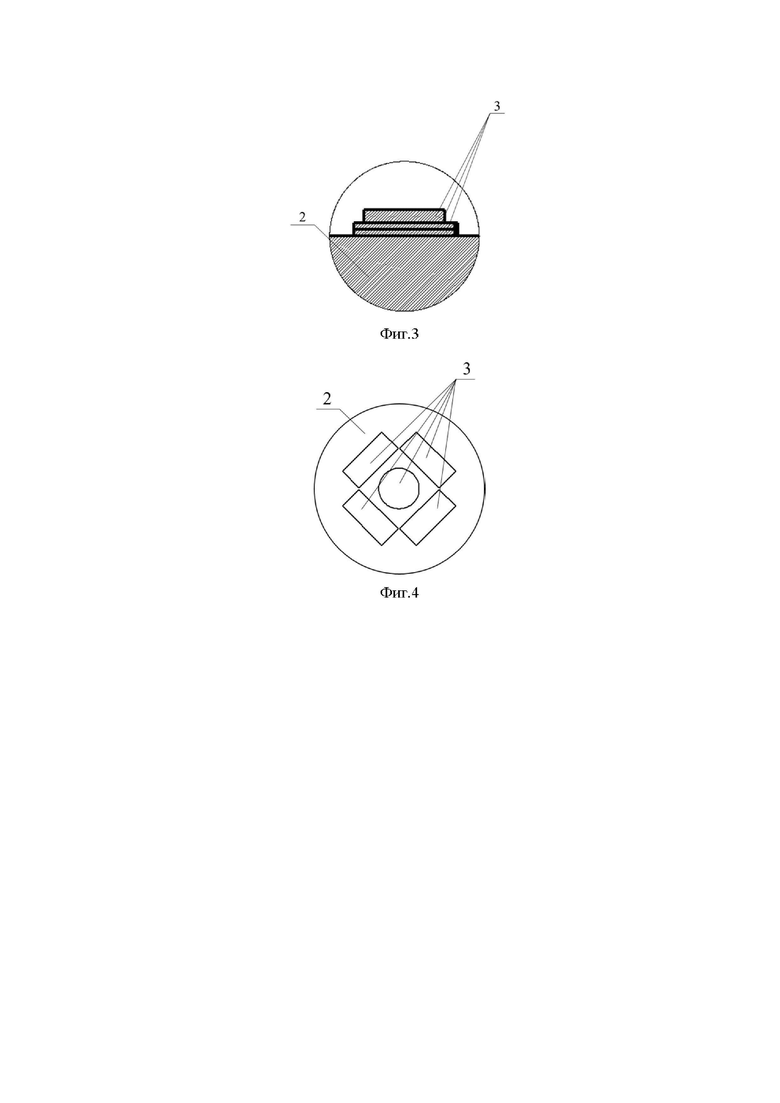

[25] На Фиг. 2 показан один из вариантов использования двух акустических датчиков.

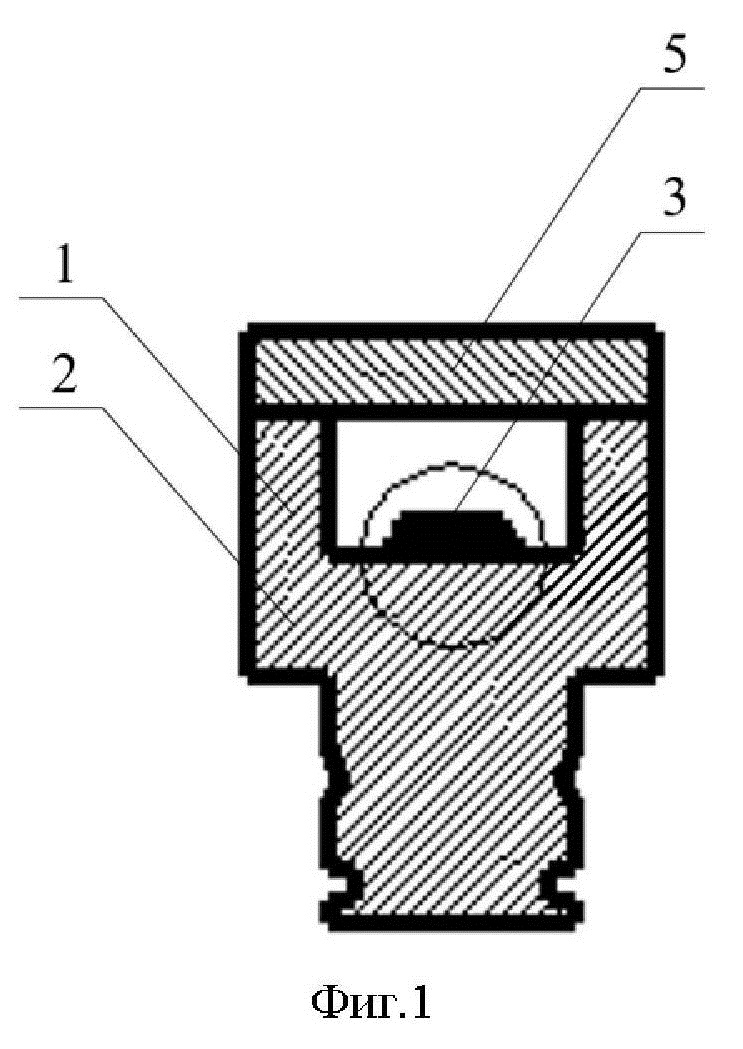

[26] На Фиг. 3 показана структурная схема одной из компоновок пьезоэлементов датчика.

[27] На Фиг. 4 показана структурная схема другой компоновки пьезоэлементов датчика.

[28] Указанные чертежи поясняются следующими позициями: Акустический датчик – 1; Волновод – 2; Пьезоэлемент – 3; Исследуемый образец – 4; Крышка – 5; Устройство обеспечения давления – 6; Манжета – 7.

Подробное описание изобретения

[29] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту, очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишне понимание особенностей настоящего изобретения.

[30] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[31] На Фиг. 1 показана структурная схема одного из вариантов выполнения акустического датчика. Акустический датчик 1 содержит волновод 2 и по крайней мере один пьезоэлемент 3. При этом волновод 2 выполнен из титанового сплава, содержащего не менее 85 мас. % титана, он также выполнен таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах, и соединен с по крайней мере одним пьезоэлементом 3 датчика 1 пайкой. В волноводе 2 выполнено отверстие (не показано) для подачи текучей среды в исследуемый образец 4.

[32] Волновод 2 представляет собой элемент, служащий для передачи акустического сигнала от источника к приемнику через среду. В качестве среды может выступать исследуемый образец 4, в том числе образцы керна, естественного и синтетического, а также образцы бетона и другое. Волновод 2 способствует уменьшению расхождения упругих волн в стороны и их концентрации по направлению к среде, в том числе за счет переотражения от стенок волновода 2. За счет наличия волновода 2 сигнал от источника упругих волн способен достигнуть целевого объекта, в том числе исследуемой среды, приемника и другого, с минимальными потерями, что напрямую обеспечивает возможность использования акустического датчика 1. В волноводе 2 выполнено по крайней мере одно отверстие (не показано), за счет которого осуществляют подачу текучей среды в исследуемый образец 4. Это позволяет проводить исследование пористых образцов 4 и подавать через него различные флюиды и газы. Поскольку подача флюида является необходимым этапом в экспериментах, например, по исследованию фильтрационных и упругих свойств образца при пластовых условиях, то наличие по крайней мере одного отверстия обеспечивает достижение технического результата. Возможно выполнение, например, трех отверстий, через которые могут быть независимо поданы вытесняемый флюид, например, нефть, вытесняющий флюид, например, вода, и газы, в том числе воздух. В отверстия могут быть поданы различные флюиды, в числе которых нефть, вода, минерализованная вода, керосин, смесь воды с керосином или нефтью, буровой раствор, раствор кислот и другие. Выбор флюида зависит от постановки эксперимента. Возможное расположение отверстий в волноводе 2, их диаметр и метод выполнения очевидны для специалиста. Выполнение волновода 2 из титанового сплава, содержащего не менее 85 мас.% титана, обеспечивает требуемую для длительной эксплуатации прочность волновода 2, а также коррозионную стойкость и низкую плотность, что в совокупности приводит к достижению технического результата, заключающегося в обеспечении надежности длительного использования акустического датчика 1, в том числе при экстремальных рабочих условиях. Высокая прочность позволяет использовать датчик 1 при высоких давлениях, подаваемых на него, включая пластовые давления, составляющие до 100 МПа, и температурах не менее 150 ℃. Коррозионная стойкость препятствует разрушению или деформации волновода 2 при воздействии на него химически активных веществ, в числе которых различные кислоты, растворы и другие соединения. Использование других сплавов и материалов может привести к риску деформации волновода 2, вызванной локальными дефектами, связанными с большими внутренними напряжениями или коррозией материала, в ходе эксплуатации, что негативно сказывается на достоверности получаемых данных. Низкая плотность титана в свою очередь делает датчик 1 более легким и в то же время приводит к значению акустического импеданса волновода 2, равному импедансу пьезоэлементов, приводя таким образом к уменьшению сопротивления передачи сигнала через границу пьезоэлемент-волновод. Многочисленные варианты формы волновода 2, его материала и габаритов очевидны для специалиста. Например, в случае использования нескольких пьезоэлементов 3, генерирующих, например, продольные и поперечные колебания в образце 4, в составе датчика 1 волновод 2 за счет значения длины, превосходящей другие его габаритные размеры, также может выполнять функцию линии задержки, позволяя тем самым разрешить принятый сигнал за счет разности скоростей этих упругих волн. Один из таких вариантов показан на Фиг. 1. Волновод 2 также выполнен таким образом, что он исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах 3. Исключение фокусировки может быть достигнуто за счет выполнения волновода 2 определенной формы, за счёт определённой формы волновода, исключающей наличие угловых отражающих поверхностей, за счет определенного соотношения между его линейными размерами, наличия вспомогательных элементов или покрытий, гасящих переотраженные волны или иначе. Одна из таких реализаций также показана на Фиг. 1. Упомянутые способы приводят к тому, что упругая волна, отразившись от стенок волновода 2, падает не на участок, расположенный в непосредственной близи от пьезоэлементов 3, но в другие участки этого элемента. В результате многочисленных отражений интенсивность переотраженной волны, достигающей пьезоэлементов 3, не приводит к искажению сигнала и/или разрушению рабочих элементов, что предотвращает его выход из строя и обеспечивает надежность длительного использования акустического датчика 1, в том числе при экстремальных рабочих условиях. Таким образом, выполнение волновода 2 с защитой от фокусировки способствует достижению технического результата. Другие возможные варианты подавления фокусировки высокоамплитудных колебаний на пьезоэлементах 3 очевидны для специалиста. В другом возможном варианте выполнения волновод 2 может быть выполнен с возможностью его крепления к устройству обеспечения давления 6. Устройство обеспечения давления 6 осуществляет передачу давления на исследуемую среду. В качестве устройства 6 могут быть использованы плунжеры, гидродомкрат и плунжер, насос и другие устройства, известные из уровня техники. Крепление позволяет осуществить непосредственное соединение волновода 2 датчика 1 с устройством 6, что приводит к расширению области его применения, в том числе при, например, проведении исследования деформации образцов горной породы 4, как показано на Фиг. 2. Надежность длительного использования акустического датчика 1, в том числе при экстремальных рабочих условиях, обеспечивается в данном случае в том числе за счет надежности и сопрягаемости креплений к устройству 6. Крепления могут быть выполнены в виде резьбовых, шлицевых и других соединений, обеспечивающих плотный контакт датчика 1 и устройства 6. В еще одном варианте выполнения волновода 2 на нем выполнены крепления для манжеты 7 с по крайней мере одним исследуемым образцом 4. Манжета 7 обеспечивает обжимное давление на исследуемые образцы 4 за счет того, что она является достаточно эластичной и плотно опоясывает образец 4. Таким образом, манжета 7 установление пластовых условий во время экспериментов, что и обеспечивает возможность изучения их свойств. Достижение технического результата обеспечивается в данном случае за счет надежности и сопрягаемости крепления манжеты 7 к волноводу 2 и ее упругих свойств. Крепление манжеты 7 к волноводу 2 может быть выполнено различными способами, в числе которых с помощью хомута, термоусадки и других вариантов, способствующих плотному контакту манжеты 7 с образцом 4 и с волноводом 2. Различные варианты выполнения формы и материала манжеты 7 известны из уровня техники. В еще одном варианте выполнения волновода 2 на нем выполнены крепления для по крайней мере одного датчика измерения деформации образца (не показан). Датчик измерения деформации образца служит для определения уровня деформации образца 4, в том числе осевую деформацию, и получения результатов при испытаниях образцов 4 на разрушение. Эти датчики позволяют отслеживать подаваемую на датчик 1 нагрузку, и, в случае ее превышения над допустимым для образца 4 уровнем, сигнализировать об остановке эксперимента или о достижении определенного его этапа в случае многостадийного нагружения. Таким образом, наличие датчиков измерения деформации позволяют достигнуть технического результата за счет обеспечения соблюдения рабочих условий, приемлемых для использования акустического датчика 1. Надежность крепления датчиков измерения деформации к волноводу 2 способствуют обеспечению достижения этого результата. Крепление может быть осуществлено с помощью вставочных пазов и выступов, шлицевых соединений и иначе. Различные варианты выполнения датчиков известны из уровня техники.

[33] Пьезоэлемент 3 представляет собой электромеханический преобразователь, служащий для генерации упругих волн в среде за счет электричества и, наоборот, генерации электрического сигнала за счет конвертации механической энергии. Работа пьезоэлемента 3 основана на прямом и обратном пьезоэффекте. В конструкции акустического датчика 1 он выполняет основную роль, испуская (источник) или принимая (приемник) упругие волны, в том числе ультразвуковые, в волновод 2 или из волновода 2, что напрямую обеспечивает работоспособность датчика 1. На основании полученного приемником сигнала можно судить об упругих свойствах исследуемой среды. Размещение по крайней мере одно пьезоэлемента 3 позволяет использовать акустический датчик 1. В других вариантах изготовления датчика 1 возможно использование нескольких пьезоэлементов 3, размещенных различными способами, часть из которых представлена на Фиг. 3 и 4. Например, возможно размещение трех пьезоэлементов, генерирующих упругие колебания одной продольной и двух поперечных волн, в составе одного датчика 1. По результатам принятых от пьезоэлементов 3 сигналов возможно определение упругих характеристик исследуемого образца 4, в том числе модуля Юнга и коэффициента Пуассона, с помощью подсчета времени прохождение упругих волной различного вида. Различные варианты состава пьезоэлементов 3, их форма и другие рабочие характеристики известны из уровня техники. В частности, могут быть применены керамические пьезоэлементы 3 различного состава ввиду своих электромеханических свойств, очевидных для специалиста. Крепление пьезоэлемента 3 к волноводу 2 осуществляется с помощью технологии пайки, представляющей собой неразъемное соединение нескольких элементов, в данном случае волновода 2 и пьезоэлемента 3, с помощью слоя расплавленного металла. Такое соединение обеспечивает плотный контакт волновода 2 с пьезоэлементом 3, стойкость к высоким температурам и давлениям и возможность длительного использования датчика 1 до его замены. Использование пайки также позволяет функционировать датчику 1 при высоких рабочих термобарических условиях, поскольку оно является стойким к высоким температурам и давлениям, а также прочнее, например, соединения с помощью компаунда или клея. Кроме того, при использовании такого соединения обеспечивается более хорошая электромеханическая связь между пьезоэлементом 3 и титановым волноводом 2, способствующая более надежной передаче сигналов как от упругих, так и от электрических волн при использовании металлических припоев. Таким образом, соединение пайкой способствует достижению технического результата. Из уровня техники известно множество видов технологии пайки, в числе которых капиллярная, печная, контактно-реакционная, с использованием электрореактивной фольги и другие. Методы нанесения паяемого покрытия также известны из уровня техники и могут включать гальванические техники, наплавку и прочие. Паяемое покрытие может включать легкопаяемые металлы, в числе которых никель, медь, серебро и другие. Например, одним из, но не единственным, вариантом пайки является нанесение слоев никеля и медьсодержащего сплава на волновод 2 и пьезоэлемент 3, обеспечивающее надежный контакт упомянутых элементов и износостойкость соединения, что способствует достижению результата. Для возможности использования датчика по назначению могут быть использованы провода для передачи электрического сигнала от пьезоэлемента или из него.

[34] В одной из технических реализаций акустического датчика 1 он дополнительно содержит крышку 5, которая герметично соединена с волноводом 2 таким образом, что крышка 5 закрывает пьезоэлементы 3. В этом выполнении крышка 5 служит для защиты пьезоэлементов 3 от внешних факторов, способных внести искажения в получаемые результаты, а также для передачи осевой нагрузки на исследуемый образец, что в совокупности способствует надежности длительного использования акустического датчика, в том числе при экстремальных рабочих условиях. Различные формы, материал и прочие характеристики этого элемента очевидны для специалиста. Герметичность соединения, обеспечивающего защиту пьезоэлементов 3, может быть достигнута использованием винтового, резьбового или иного соединения, обеспечивающего надежность крепления крышки 5 к волноводу 2. Таким образом, наличие крышки 5 способствует достижению технического результата. В еще одной реализации датчика 1 крышка 5 может быть выполнена таким образом, что она исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах 3. Исключение фокусировки может быть достигнуто за счет выполнения крышки 5 определенной формы, за счёт определённой формы волновода, исключающей наличие угловых отражающих поверхностей, за счет наличия вспомогательных элементов или покрытий, гасящих переотраженные волны или иначе. Это обеспечивает возможность длительного использования акустического датчика 1 при рабочих условиях, поскольку фокусировка упругих волн может привести к искажению генерируемого и получаемого сигналов, а также к разрушению самого пьезоэлемента 3 в результате воздействия упругих волн на него, о чем было сказано ранее. Один из вариантов выполнения крышки 5 показан на Фиг. 1. Таким образом, выполнение крышки 5 с защитой от фокусировки способствует достижению технического результата.

[35] Также технический результат достигается с помощью способа изготовления акустического датчика 1, при котором сначала изготавливают волновод 2 датчика 1 из титанового сплава, содержащего не менее 85 мас. % титана. Для обеспечения надежности длительного использования акустического датчика 1, в том числе при экстремальных рабочих условиях, волновод 2 датчика 1 изготавливают из титанового сплава, содержащего не менее 85 мас. % титана. Преимущества данного материала были описаны выше. Многочисленные варианты формы волновода 2, его материала, габаритов и способов изготовления очевидны для специалиста. Волновод 2 также изготавливают таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах 3. Это обеспечивает возможность длительного использования акустического датчика 1 при рабочих условиях по раскрытым ранее причинам. Исключение фокусировки может быть достигнуто за счет выполнения волновода 2 определенной формы, за счет определенного соотношения между его линейными размерами, наличия вспомогательных элементов или покрытий, гасящих переотраженные волны или иначе. Таким образом, выполнение волновода 2 с защитой от фокусировки способствует достижению технического результата. В другом возможном варианте способа волновод 2 изготавливают с возможностью его крепления к устройству обеспечения давления 6. Надежность длительного использования акустического датчика 1, в том числе при экстремальных рабочих условиях, обеспечивается в данном случае в том числе за счет надежности и сопрягаемости креплений, что было раскрыто ранее. Крепления могут быть выполнены в виде резьбовых, шлицевых и других соединений, обеспечивающих плотный контакт датчика 1 и устройства 6. В еще одном варианте способа волновод 2 изготавливают с возможностью крепления на него манжеты 7 с по крайней мере одним исследуемым образцом 4. Манжета 7 обеспечивает обжимное давление на исследуемые образцы, т.е. способствует установлению пластовых условий во время экспериментов. Достижение технического результата обеспечивается в данном случае за счет надежности и сопрягаемости крепления манжеты 7 к волноводу 2 и ее упругих свойств. Крепление манжеты 7 к волноводу 2 может быть выполнено различными способами, в числе которых с помощью хомута, термоусадки и других вариантов, способствующих плотному контакту манжеты 7 с образцом 4 и с волноводом 2. В еще одном варианте способа волновод 2 изготавливают с возможностью крепления на него по крайней мере одного датчика измерения деформации исследуемого образца. Как было сказано ранее, наличие датчиков измерения деформации позволяет достигнуть технического результата за счет обеспечения соблюдения рабочих условий, приемлемых для использования акустического датчика 1. Крепление может быть осуществлено с помощью вставочных пазов и выступов, шлицевых соединений и иначе.

[36] Затем выполняют по крайней мере одно отверстие в волноводе 2 для подачи текучей среды в исследуемый образец 4. Это позволяет проводить исследование пористых образцов 4 и подавать через него различные флюиды и газы. Преимущества выполнения отверстия были раскрыты ранее. Различные способы выполнения отверстий в волноводе 2 известны из уровня техники.

[37] Далее осуществляют крепление волновода 2 с по крайней мере одним пьезоэлементом 3 датчика 1 пайкой. Такое соединение обеспечивает плотный контакт волновода с пьезоэлементом, стойкость к высоким температурам и давлениям и возможность длительного использования датчика 1 до его замены по указанным ранее причинам. Таким образом, соединение пайкой способствует достижению технического результата, заключающегося в обеспечении надежности длительного использования акустического датчика 1, в том числе при экстремальных рабочих условиях. Из уровня техники известно множество видов технологии пайки, в числе которых капиллярная, печная, контактно-реакционная, с использованием электрореактивной фольги и другие. Методы нанесения паяемого покрытия также известны из уровня техники и могут включать гальванические техники, наплавку и прочие. Например, одним из, но не единственным, вариантом пайки является нанесение слоев никеля и медьсодержащего сплава на волновод 2 и пьезоэлемент 3, обеспечивающее надежный контакт упомянутых элементов и износостойкость соединения, что способствует достижению результата.

[38] В одной из технических реализаций способа изготовления акустического датчика 1 дополнительно осуществляют герметичное крепление крышки 5 датчика 1 с волноводом 2 таким образом, что пьезоэлементы 3 располагают под крышкой 5. В этом выполнении крышка 5 служит для защиты пьезоэлементов 3 от внешних факторов, способных внести искажения в получаемые результаты, а также для передачи осевой нагрузки на исследуемый образец. Различные формы, материал и прочие характеристики этого элемента очевидны для специалиста. Герметичность соединения, обеспечивающего защиту пьезоэлементов 3, может быть достигнута использованием винтового, резьбового или иного соединения, обеспечивающего надежность крепления крышки 5 к волноводу 2. В результате, как было сказано выше, крышка 5 способствует достижению технического результата. В еще одной реализации датчика 1 крышка 5 может быть выполнена таким образом, что она исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах 3. Это обеспечивает возможность длительного использования акустического датчика при рабочих условиях, поскольку фокусировка упругих волн может привести к искажению генерируемого и получаемого сигналов, а также к разрушению самого пьезоэлемента 3 в результате воздействия упругих волн на него. Исключение фокусировки может быть достигнуто за счет выполнения крышки 5 определенной формы, за счет наличия вспомогательных элементов или покрытий, гасящих переотраженные волны или иначе. Таким образом, изготовление датчика 1 с крышкой 5 с защитой от фокусировки способствует достижению технического результата по раскрытым ранее причинам.

[39] В представленной наилучшей реализации акустический датчик работает следующим образом. Исследуемый образец 4 помещают в манжету 7 и зажимают с противоположных сторон устройство обеспечения давления 6, выполненного в виде двух плунжеров. Каждый плунжер 6 соединен с крышкой 5 соответствующего ему датчика 1, под которой расположены керамические пьезоэлементы 3. Один из датчиков 1 настроен на генерацию упругих волн, а другой на их прием, причем генерация происходит с помощью трех пьезоэлементов 3, настроенных на генерацию одной продольной и двух поперечных ультразвуковых волн. Каждый из пьезоэлементов 3 соответствующего датчика 1 соединен с соответствующим ему волноводом 2 из титанового сплава с помощью пайки паяемого металлического покрытия, а также к пьезоэлементам 3 подведены провода для передачи электрического сигнала. К одному из волноводов 2 прикреплен датчик измерения деформации образца. На генерирующие пьезоэлементы 3 подается электрический сигнал, в результате которого происходит его конвертация электрической энергии в механическую. Упругие волны распространяются по ближайшему к источникам ультразвукового сигнала волноводу 2 таким образом, что его переотражения не вызывают возникновение колебаний избыточной амплитуды пьезоэлементов 3 в результате подобранной формы волноводов 2 и крышек 5, а затем проходят через образец 4. Образец 4 находится под заданными термобарическими условиями, не нарушающими работоспособность датчиков 1, что контролируется с помощью датчика, а также образец 4 является насыщенным каким-либо флюидом посредством его подачи через отверстия в волноводе 2. Затем упругие волны достигают другого волновода 2, попадают на по крайней мере один пьезоэлемент 3 и преобразуются в результате прямого пьезоэффекта в электричество. Электрический сигнал детектируется системой, причем, ввиду того, что волноводы выполняют функцию линий задержки, происходит регистрация продольной и поперечных волн независимо. В результате рассчитывается скорость движения волн, за счет которых вычисляется упругие характеристики образца, в числе которых модуль Юнга и коэффициент Пуассона. Датчики готовы к повторному использованию, в том числе при термобарических экстремальных условиях, без их замены.

[40] Таким образом, упомянутые элементы напрямую влияют на технический результат, заключающийся в обеспечении надежности длительного использования акустического датчика, в том числе при экстремальных рабочих условиях.

[41] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ВЛИЯНИЯ ПЕРЕМЕННОГО НАГРУЖЕНИЯ ГОРНЫХ ПОРОД НА ФИЛЬТРАЦИЮ ЖИДКОСТИ | 2024 |

|

RU2836112C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2104618C1 |

| СПОСОБ ПРИМЕНЕНИЯ НАКЛАДНЫХ УЛЬТРАЗВУКОВЫХ РАСХОДОМЕРОВ НА ТРУБОПРОВОДАХ КРИОГЕННЫХ ТЕМПЕРАТУР И УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2763274C2 |

| УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЕГАЗОНОСНЫЙ ПЛАСТ | 2001 |

|

RU2191258C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2069373C1 |

| ДЕРЖАТЕЛЬ ПОРИСТЫХ ОБРАЗОВ, СИСТЕМА И СПОСОБ ИХ ИССЛЕДОВАНИЯ | 2022 |

|

RU2807348C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1996 |

|

RU2110792C1 |

| Устройство для определения физико-механических свойств материалов | 1987 |

|

SU1580246A1 |

| Кернодержатель | 1965 |

|

SU1364708A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УСКОРЕНИЯ | 2002 |

|

RU2212672C1 |

Изобретение относится к акустике. Акустический датчик и способ его изготовления предназначены для качественного измерения скорости прохождения упругих волн в исследуемых образцах.. Акустический датчик содержит волновод и по крайней мере один пьезоэлемент. В волноводе выполнено по крайней мере одно отверстие для подачи текучей среды в исследуемый образец. Волновод выполнен из титанового сплава, содержащего не менее 85 мас. % титана, и выполнен таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах. Волновод также соединен с по крайней мере одним пьезоэлементом датчика пайкой. Способ изготовления акустического датчика состоит из следующих этапов, на которых сначала изготавливают волновод датчика из титанового сплава, содержащего не менее 85 мас. % титана, таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах. Далее выполняют в волноводе по крайней мере одно отверстие для подачи текучей среды в исследуемый образец. После чего осуществляют крепление волновода с по крайней мере одним пьезоэлементом датчика пайкой. Технический результат - обеспечение надежности длительного использования акустического датчика, в том числе при экстремальных рабочих условиях, например, пластовых термобарических условиях. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Акустический датчик, содержащий волновод и по крайней мере один пьезоэлемент, причем в волноводе выполнено по крайней мере одно отверстие для подачи текучей среды в исследуемый образец, волновод выполнен таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах и соединен с по крайней мере одним пьезоэлементом датчика пайкой, причем волновод выполнен из титанового сплава, содержащего не менее 85 мас. % титана.

2. Акустический датчик по п.1, отличающийся тем, что дополнительно датчик содержит крышку, которая герметично соединена с волноводом таким образом, что крышка закрывает пьезоэлементы.

3. Акустический датчик по п.2, отличающийся тем, что крышка выполнена таким образом, что она исключают фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах.

4. Акустический датчик по п.1, отличающийся тем, что волновод выполнен с возможностью его крепления к устройству обеспечения давления.

5. Акустический датчик по п.1, отличающийся тем, что на волноводе выполнены крепления для манжеты с по крайней мере одним исследуемым образцом.

6. Акустический датчик по п.1, отличающийся тем, что на волноводе выполнены крепления для по крайней мере одного датчика измерения деформации образца.

7. Акустический датчик по п.1, отличающийся тем, что соединение волновода с пьезоэлементом пайкой выполнено в виде нанесения слоев никеля и медьсодержащего сплава на волновод и пьезоэлемент.

8. Способ изготовления акустических датчиков, при котором:

- изготавливают волновод датчика из титанового сплава, содержащего не менее 85 мас. % титана, таким образом, что он исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах;

- выполняют в волноводе по крайней мере одно отверстие для подачи текучей среды в исследуемый образец;

- осуществляют крепление волновода с по крайней мере одним пьезоэлементом датчика пайкой.

9. Способ изготовления акустических датчиков по п.8, отличающийся тем, что дополнительно осуществляют герметичное крепление крышки датчика с волноводом таким образом, что пьезоэлементы располагают под крышкой.

10. Способ изготовления акустических датчиков по п.9, отличающийся тем, что крышку изготавливают таким образом, что она исключает фокусировку акустических волн и низкочастотных колебаний высокой амплитуды в пьезоэлементах.

11. Способ изготовления акустических датчиков по п.8, отличающийся тем, что волновод изготавливают с возможностью его крепления к устройству обеспечения давления.

12. Способ изготовления акустических датчиков по п.8, отличающийся тем, что волновод изготавливают с возможностью крепления на него манжеты с по крайней мере одним исследуемым образцом.

13. Способ изготовления акустических датчиков по п.8, отличающийся тем, что волновод изготавливают с возможностью крепления на него по крайней мере одного датчика измерения деформации исследуемого образца.

14. Способ изготовления акустических датчиков по п.8, отличающийся тем, что крепление волновода к пьезоэлементу пайкой осуществляют в виде нанесения слоев никеля и медьсодержащего сплава на волновод и пьезоэлемент.

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2664665C1 |

| Апериодический датчик для регистрации акустических сигналов | 1974 |

|

SU512602A1 |

| JP 6288996 A, 18.10.1994 | |||

| Сплав на основе титана | 2017 |

|

RU2675673C2 |

| Динамометр | 1959 |

|

SU127455A1 |

| WO 1992000507 A1, 09.01.1992 | |||

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

Авторы

Даты

2023-12-28—Публикация

2023-06-23—Подача