Изобретение относится к неразрушающему контролю и может быть использовано для определения физико-механических свойств различных сред, например горных пород, с использованием ультразвуковых колебаний.

Целью изобретения является повышение точности за счет устранения помех на границе волновод - исследуемая среда.

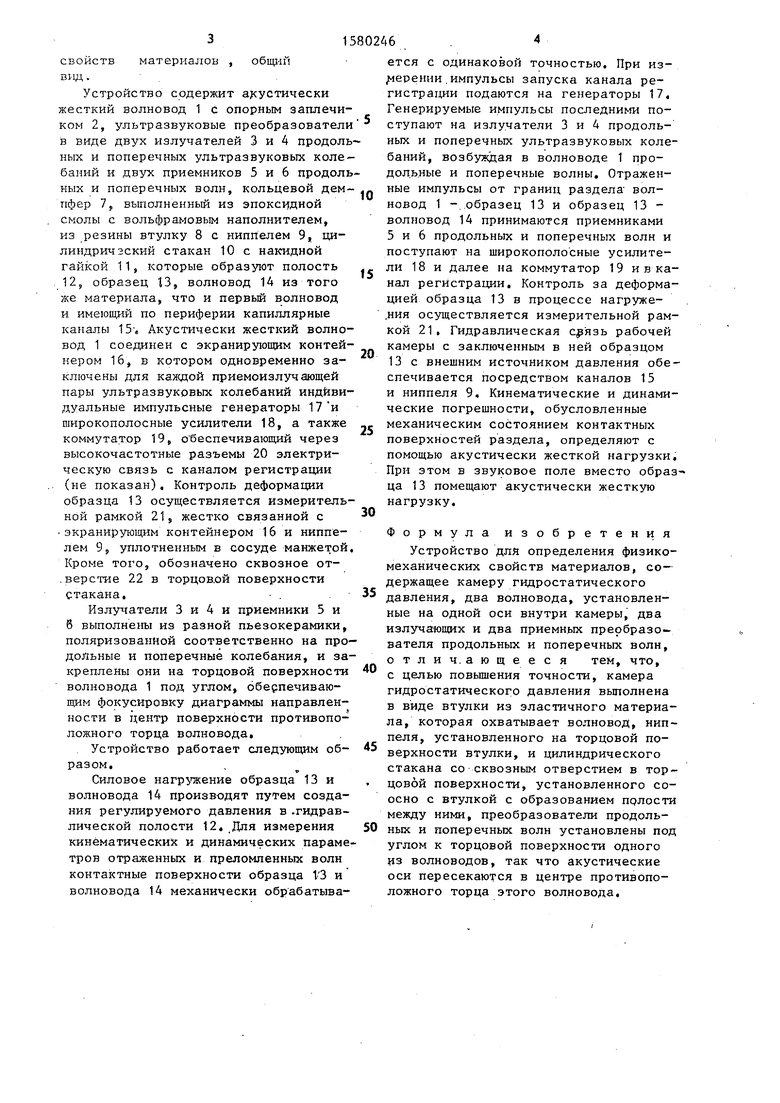

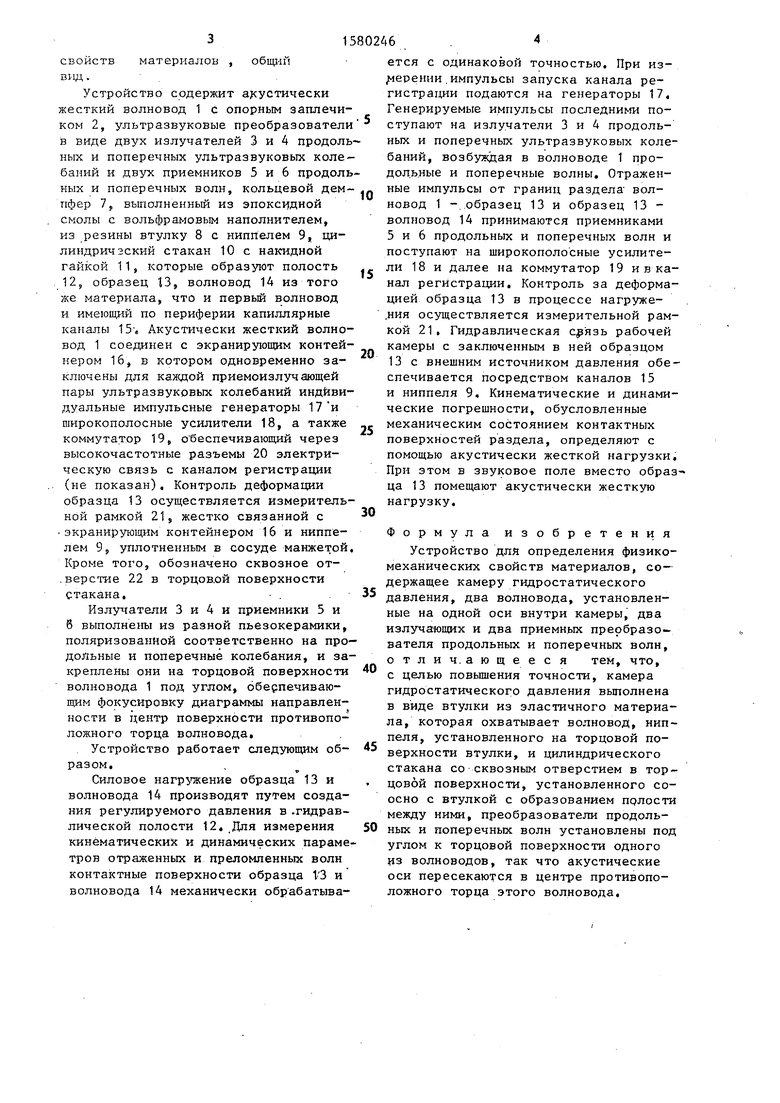

На чертеже изображено устройство для определения физико-механических

свойств материалов , общий вид.

Устройство содержит акустически жесткий волновод 1 с опорным заплечи- ком 2, ультразвуковые преобразователи в виде двух излучателей 3 и 4 продольных и поперечных ультразвуковых колебаний и двух приемников 5 и 6 продольных и поперечных волн, кольцевой демпфер 7, выполненный из эпоксидной смолы с вольфрамовым наполнителем, из резины втулку 8 с ниппелем 9, ци- линдричзский стакан 10 с накидной гайкой 11, которые образуют полость 129 образец 13, волновод 14 из того же материала, что и первый волновод и имеющий по периферии капиллярные каналы 15, Акустически жесткий волновод 1 соединен с экранирующим контейнером 16, в котором одновременно заключены для каждой приемоизлучающей пары ультразвуковых колебаний индивидуальные импульсные генераторы 17 и широкополосные усилители 18, а также коммутатор 19, обеспечивающий через высокочастотные разъемы 20 электрическую связь с каналом регистрации (не показан). Контроль деформации образца 13 осуществляется измерительной рамкой 21, жестко связанной с экранирующим контейнером 16 и ниппелем 9, уплотненным в сосуде манжетой. Кроме того, обозначено сквозное отверстие 22 в торцовой поверхности стакана.

Излучатели 3 и 4 и приемники 5 и В выполнены из разной пьезокерамики, поляризованной соответственно на продольные и поперечные колебания, и закреплены они на торцовой поверхности волновода 1 под углом, обеспечивающим фокусировку диаграммы направленности в центр поверхности противоположного торца волновода.

Устройство работает следующим образом.

Силовое нагружение образца 13 и волновода 14 производят путем создания регулируемого давления в .гидравлической полости 12, Для измерения кинематических и динамических параметров отраженных и преломленных волн контактные поверхности образца 13 и волновода 14 механически обрабатыва1580246

ется с одинаковой точностью. При из- ерении импульсы запуска канала ре10

15

20

25

30

35

40

45

50

гистрации подаются на генераторы 17. Генерируемые импульсы последними поступают на излучатели 3 и 4 продольных и поперечных ультразвуковых колебаний, возбуждая в волноводе 1 продольные и поперечные волны. Отраженные импульсы от границ раздела волновод 1 - образец 13 и образец 13 - волновод 14 принимаются приемниками 5 и 6 продольных и поперечных волн и поступают на широкополосные усилители 18 и далее на коммутатор 19 и в канал регистрации. Контроль за деформацией образца 13 в процессе нагруже- ния осуществляется измерительной рамкой 21. Гидравлическая сфязь рабочей камеры с заключенным в ней образцом 13 с внешним источником давления обеспечивается посредством каналов 15 и ниппеля 9. Кинематические и динамические погрешности, обусловленные механическим состоянием контактных поверхностей раздела, определяют с помощью акустически жесткой нагрузки. При этом в звуковое поле вместо образ ца 13 помещают акустически жесткую нагрузку.

Формула изобретения Устройство для определения физико- механических свойств материалов, содержащее камеру гидростатического давления, два волновода, установленные на одной оси внутри камеры, два излучающих и два приемных преобразователя продольных и поперечных волн, отличающееся тем, что, с целью повышения точности, камера гидростатического давления выполнена в виде втулки из эластичного материала, которая охватывает волновод, ниппеля, установленного на торцовой поверхности втулки, и цилиндрического стакана со сквозным отверстием в торцовой поверхности, установленного со- осно с втулкой с образованием полости между ними, преобразователи продольных и поперечных волн установлены под углом к торцовой поверхности одного из волноводов, так что акустические оси пересекаются в центре противоположного торца этого волновода.

5

0

5

0

5

0

5

0

гистрации подаются на генераторы 17. Генерируемые импульсы последними поступают на излучатели 3 и 4 продольных и поперечных ультразвуковых колебаний, возбуждая в волноводе 1 продольные и поперечные волны. Отраженные импульсы от границ раздела волновод 1 - образец 13 и образец 13 - волновод 14 принимаются приемниками 5 и 6 продольных и поперечных волн и поступают на широкополосные усилители 18 и далее на коммутатор 19 и в канал регистрации. Контроль за деформацией образца 13 в процессе нагруже- ния осуществляется измерительной рамкой 21. Гидравлическая сфязь рабочей камеры с заключенным в ней образцом 13 с внешним источником давления обеспечивается посредством каналов 15 и ниппеля 9. Кинематические и динамические погрешности, обусловленные механическим состоянием контактных поверхностей раздела, определяют с помощью акустически жесткой нагрузки. При этом в звуковое поле вместо образца 13 помещают акустически жесткую нагрузку.

Формула изобретения Устройство для определения физико- механических свойств материалов, содержащее камеру гидростатического давления, два волновода, установленные на одной оси внутри камеры, два излучающих и два приемных преобразователя продольных и поперечных волн, отличающееся тем, что, с целью повышения точности, камера гидростатического давления выполнена в виде втулки из эластичного материала, которая охватывает волновод, ниппеля, установленного на торцовой поверхности втулки, и цилиндрического стакана со сквозным отверстием в торцовой поверхности, установленного со- осно с втулкой с образованием полости между ними, преобразователи продольных и поперечных волн установлены под углом к торцовой поверхности одного из волноводов, так что акустические оси пересекаются в центре противоположного торца этого волновода.

20-i

21-{

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ определения затухания звука в образцах материала | 1987 |

|

SU1446561A1 |

| Способ ультразвукового контроля качества материалов и устройство для его осуществления | 1988 |

|

SU1631400A1 |

| АКУСТИЧЕСКИЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2810700C1 |

| Устройство для контроля качества материалов | 1989 |

|

SU1702289A1 |

| Устройстводля определения степени загрязненности моторных масел методом ультразвукового интерферометра | 2021 |

|

RU2750566C1 |

| Формирователь акустического поля в твердом теле | 2015 |

|

RU2610570C2 |

| Устройство для контроля структурообразования смесей | 1990 |

|

SU1755172A1 |

| Образец для исследования структуры твердых тел акустическими методами | 1977 |

|

SU679865A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ КРИСТАЛЛИЧНОСТИ ЭЛАСТОМЕРОВ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2005 |

|

RU2291420C1 |

| НАПРАВЛЕННЫЙ СТЕРЖНЕВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ ДЛЯ УСТРОЙСТВА АКУСТИЧЕСКОГО КАРОТАЖА, УСТРОЙСТВО И СПОСОБ АКУСТИЧЕСКОГО КАРОТАЖА | 2011 |

|

RU2490668C2 |

Изобретение относится к неразрушающему контролю и может быть использовано для определения физико-механических свойств различных сред, например горных пород, с использованием ультразвуковых колебаний. Целью изобретения является повышение точности за счет устранения помех на границе волновод - исследуемый образец. Исследуемый образец помещают в камеру гидростатического давления между двумя волноводами. Камера выполнена в виде втулки из эластичного материала, которая охватывает волноводы. Втулка имеет ниппель на торцовой поверхности. Кроме того, камера состоит из цилиндрического стакана, установленного соосно с втулкой с образованием полости между ними. В эту полость через сквозное отверстие в торцовой поверхности цилиндра подается жидкость для создания заданного давления в образце. С помощью излучателей продольных и поперечных волн возбуждают в волноводе продольные и поперечные волны. Отраженные импульсы от границ раздела волновод - образец и образец - второй волновод принимаются приемниками и поступают на широкополосные усилители и далее на коммутатор и канал регистрации. Измеряя время задержки ультразвуковых волн в образце и зная длину этого образца, определяют скорости распространения продольных и поперечных волн в исследуемом образце, по значению которых устанавливают физико-механические свойства исследуемой среды. Контроль за деформацией образца в процессе нагружения осуществляется измерительной рамкой. По измеряемым значениям скоростей определяют физико-механические свойства исследуемой среды. 1 ил.

| Акустическая камера | 1984 |

|

SU1221583A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения упругих характеристик материалов | 1983 |

|

SU1183885A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-23—Публикация

1987-04-29—Подача