ОБЛАСТЬ ТЕХНИКИ

Настоящая заявка относится к реактору с псевдоожиженным слоем, устройству для получения низкоуглеродистых олефинов из кислородсодержащего соединения и их применению, а также относится к области техники химического оборудования.

УРОВЕНЬ ТЕХНИКИ

Технология переработки метанола в олефин (Methanol-to-olefin technology, MTO) в основном включает в себя технологию DMTO (переработка метанола в олефин) Даляньского института химической физики Китайской академии наук и технологию MTO компании UOP из США. В 2010 году завершено строительство и введение в эксплуатацию установки по переработке метанола в олефин Shenhua Baotou с использованием технологии DMTO. Это первое в мире промышленное применение технологии MTO. По состоянию на конец 2019 года введено в эксплуатацию 14 промышленных установок DMTO с общей производственной мощностью приблизительно 8 млн. тонн низкоуглеродистых олефинов в год.

В последние годы технология DMTO получила дальнейшее развитие и катализаторы DMTO нового поколения с лучшими характеристиками постепенно начали применять в промышленности, что обеспечило более высокие преимущества для установок DMTO. Катализатор DMTO нового поколения обеспечивает более высокую производительность переработки метанола и селективность низкоуглеродистого олефина. В существующих промышленных устройствах DMTO сложно в полной мере использовать преимущества катализатора DMTO нового поколения. Следовательно, существует потребность в разработке устройства и способа производства DMTO, в которых можно эффективно использовать катализатор DMTO нового поколения с высокой производительностью в отношении переработки метанола и высокой селективностью низкоуглеродистых олефинов.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящей заявки предложен реактор с псевдоожиженным слоем, выполненный с возможностью управления содержанием кокса, распределением содержания кокса и частицами кокса в катализаторе, применяемом при переработке диметилэфира/метанола в олефины (dimethyl ether/methanol to olefins, DMTO) и, таким образом, управления характеристиками катализатора DMTO и улучшения селективности для низкоуглеродистых олефинов.

Низкоуглеродистые олефины, упомянутые в настоящей заявке, относятся к этилену и пропилену.

Реактор с псевдоожиженным слоем включает в себя основную оболочку и оболочку зоны управления содержанием кокса; основная оболочка включает в себя верхнюю оболочку и нижнюю оболочку; верхняя оболочка охватывает зону разделения газа и твердого вещества, а нижняя оболочка охватывает реакционную зону; реакционная зона в осевом направлении сообщается с зоной разделения газа и твердого вещества; оболочка зоны управления содержанием кокса расположена по окружности на наружной стенке основной оболочки; оболочка зоны управления содержанием кокса и основная оболочка охватывают кольцевую полость, а кольцевая полость представляет собой зону управления содержанием кокса; в зоне управления содержанием кокса радиально установлены n перегородок и эти n перегородок делят зону управления содержанием кокса на n подзон зоны управления содержанием кокса, где n представляет собой целое число; подзоны зоны управления содержанием кокса снабжены входом для сырьевого материала для управления содержанием кокса; и в каждой из n-1 перегородок образовано отверстие для циркуляции катализатора, так что катализатор, поступающий в зону управления содержанием кокса, течет в кольцевом направлении.

Если в зоне управления содержанием кокса имеется только одна зона, распределение времени пребывания катализатора, поступающего в зону управления содержанием кокса, является аналогичным распределению времени пребывания для резервуарных реакторов с полным смешением, и в таких условиях полученные гранулы катализатора с управляемым содержанием кокса имеют низкую однородность содержания кокса (т.е. некоторые гранулы катализатора имеют низкое содержание кокса, а некоторые гранулы катализатора имеют высокое содержание кокса), что приводит к низкой средней активности и низкой средней селективности катализатора. В настоящей заявке применяют зону управления содержанием кокса и перегородки расположены в радиальном направлении в зоне управления содержанием кокса для разделения зоны управления содержанием кокса на множество подзон зоны управления содержанием кокса, так что распределением времени пребывания катализатора, поступающего в зону управления содержанием кокса, можно управлять таким образом, чтобы катализатор с управляемым содержанием кокса имел узкое распределение содержания кокса, высокую среднюю активность и высокую среднюю селективность. Кроме того, управление зоной также является предпочтительным для управления частицами кокса и содержанием кокса в катализаторе с управляемым содержанием кокса.

В настоящей заявке катализатор, поступающий в зону управления содержанием кокса, может представлять собой свежий катализатор или регенерированный катализатор. Предпочтительно катализатор может представлять собой регенерированный катализатор, так что как регенерация, так и управление содержанием кокса могут быть обеспечены в оперативном режиме.

При необходимости n перегородок в зоне управления содержанием кокса могут включать в себя 1ю перегородку и со 2й перегородки по nю перегородку;

в 1й перегородке может отсутствовать отверстие для циркуляции катализатора; в каждой перегородке со 2й перегородки по nю перегородку может быть образовано отверстие для циркуляции катализатора;

в 1й подзоне зоны управления содержанием кокса, образованной путем разделения с помощью 1й перегородки и 2й перегородки, может быть образован вход для катализатора зоны управления содержанием кокса;

в nй подзоне зоны управления содержанием кокса, образованной путем разделения с помощью 1й перегородки и nй перегородки, может быть расположена труба для подачи катализатора с управляемым содержанием кокса, а в реакционной зоне может быть образован выход трубы для подачи катализатора с управляемым содержанием кокса;

вход для сырьевого материала для управления содержанием кокса может быть образован в нижних частях подзон зоны управления содержанием кокса, и вход для сырьевого материала для управления содержанием кокса может представлять собой распределитель зоны управления содержанием кокса; и

в верхних частях подзон зоны управления содержанием кокса может быть расположена труба для подачи газа зоны управления содержанием кокса, а в зоне разделения газа и твердого вещества может быть образован выход трубы для подачи газа зоны управления содержанием кокса.

В частности, в каждой из перегородок может быть образовано одно или более отверстий для циркуляции катализатора, что строго не ограничивается в настоящей заявке. При образовании множества отверстий для циркуляции катализатора их относительные положения строго не ограничиваются в настоящей заявке. Например, множество отверстий для циркуляции катализатора могут быть расположены параллельно или могут быть расположены случайным образом.

В настоящей заявке форма трубы для подачи катализатора с управляемым содержанием кокса строго не ограничивается при условии, что труба для подачи катализатора с управляемым содержанием кокса выполнена с возможностью подачи катализатора с управляемым содержанием кокса в реакционную зону. Например, труба для подачи катализатора с управляемым содержанием кокса может представлять собой трубу L-образной формы, а также может иметь другие подходящие формы.

Предпочтительно труба для подачи катализатора с управляемым содержанием кокса может быть трубой L-образной формы, так что выход трубы для подачи катализатора с управляемым содержанием кокса находится в нижнем положении в реакционной зоне, и катализатор с управляемым содержанием кокса может эффективно взаимодействовать и реагировать с сырьевым материалом, включающим в себя кислородсодержащее соединение, поступающее из распределителя реакционной зоны, что позволяет предотвратить попадание катализатора с управляемым содержанием кокса в первую отпарную колонну, или отгонное устройство.

В нижних частях подзон зоны управления содержанием кокса может быть установлен распределитель зоны управления содержанием кокса.

Предпочтительно распределитель зоны управления содержанием кокса может быть расположен в нижней части каждой из подзон зоны управления содержанием кокса. Таким образом, весь сырьевой материал для управления содержанием кокса может поступать в зону управления содержанием кокса равномерно, что позволяет избежать явления неравномерного распределения сырьевого материала для управления содержанием кокса между подзонами, а также надлежащим образом управлять содержанием кокса и распределением содержания кокса в катализаторе.

Труба для подачи газа может быть расположена в верхних частях подзон зоны управления содержанием кокса.

Предпочтительно, труба для подачи газа может быть расположена в верхней части каждой из подзон зоны управления содержанием кокса. Таким образом, может быть обеспечено надлежащее управление распределением содержания кокса в катализаторе.

При необходимости n может иметь следующий диапазон значений: 2 ≤ n ≤ 10.

При необходимости в нижней части реакционной зоны также может быть расположен распределитель реакционной зоны; и

при этом распределитель реакционной зоны может быть выполнен с возможностью подачи сырьевого материала для реакции.

В частности, в настоящей заявке сырьевой материал для реакции может представлять собой сырьевой материал с кислородсодержащим соединением.

При необходимости реакционная зона может быть снабжена охладителем реактора с псевдоожиженным слоем, а нижняя часть реакционной зоны может быть снабжена первой отпарной колонной; вход первой отпарной колонны может быть образован внутри нижней оболочки; выход первой отпарной колонны может быть образован снаружи нижней оболочки; выше выходного конца трубы для подачи катализатора с управляемым содержанием кокса может быть расположен открытый конец входа первой отпарной колонны; а выходной конец трубы для подачи катализатора с управляемым содержанием кокса может быть расположен выше распределителя реакционной зоны.

В частности, открытый конец входной трубы первой отпарной колонны может быть расположен выше выходного конца трубы для подачи катализатора с управляемым содержанием кокса для предотвращения попадания катализатора с управляемым содержанием кокса из трубы для подачи катализатора с управляемым содержанием кокса во входную трубу первой отпарной колонны.

Выходной конец трубы для подачи катализатора с управляемым содержанием кокса может быть расположен выше распределителя реакционной зоны, так что катализатор с управляемым содержанием кокса может непосредственно и эффективно вступать в реакцию с сырьевым материалом для реакции, выходящим из распределителя реакционной зоны.

При необходимости зона разделения газа и твердого вещества может быть снабжена первым блоком для разделения газа и твердого вещества и вторым блоком для разделения газа и твердого вещества; выходная труба для катализатора первого блока для разделения газа и твердого вещества может проходить через верхнюю часть зоны разделения газа и твердого вещества, и может быть вставлена в 1ю подзону зоны управления содержанием кокса (т.е. выходная труба для катализатора первого блока для разделения газа и твердого вещества может быть вставлена в 1ю подзону зоны управления содержанием кокса через вход для катализатора зоны управления содержанием кокса); выход для газа из первого блока для разделения газа и твердого вещества может быть образован в зоне разделения газа и твердого вещества; вход второго блока для разделения газа и твердого вещества может быть образован в зоне разделения газа и твердого вещества; а выход для катализатора из второго блока для разделения газа и твердого вещества может быть расположен в реакционной зоне.

Предпочтительно, труба для подачи газа зоны управления содержанием кокса может быть расположена выше выходного конца катализатора второго блока для разделения газа и твердого вещества.

При необходимости первая камера для сбора газа также может быть расположена в верхней части зоны разделения газа и твердого вещества;

с первой камерой для сбора газа также может сообщаться выход для газа из второго блока для разделения газа и твердого вещества; и

при этом первая камера для сбора газа также выполнена с возможностью сообщения с трубой для подачи газообразного продукта.

Согласно второму аспекту настоящей заявки также предложено устройство для получения низкоуглеродистых олефинов из кислородсодержащего соединения, включающее в себя регенератор с псевдоожиженным слоем и реактор с псевдоожиженным слоем, описанные выше.

В частности, устройство для получения низкоуглеродистых олефинов из кислородсодержащего соединения, предложенное в настоящей заявке, снабжено регенератором с псевдоожиженным слоем; причем регенератор с псевдоожиженным слоем применяют для регенерации отработанного катализатора; и регенерированный катализатор подают в зону управления содержанием кокса для осуществления управления содержанием кокса, а затем вводят в реакционную зону для его участия в каталитической реакции. Согласно настоящей заявке катализатор может быть подвергнут регенерации в оперативном режиме и управлению содержанием кокса в оперативном режиме, что позволяет повысить эффективность производства.

При необходимости регенератор с псевдоожиженным слоем может включать в себя оболочку регенератора; оболочка регенератора может включать в себя верхнюю оболочку регенератора и нижнюю оболочку регенератора; верхняя оболочка регенератора может охватывать зону разделения газа и твердого вещества, а нижняя оболочка регенератора может охватывать зону регенерации; в оболочке регенератора может быть образован вход для отработанного катализатора; и вход для отработанного катализатора выполнен с возможностью сообщения с выходной трубой первой отпарной колонны посредством трубы для подачи отработанного катализатора.

При необходимости в нижней части зоны регенерации может быть расположен распределитель зоны регенерации также; и

при этом распределитель зоны регенерации может быть выполнен с возможностью подачи газа регенерации.

При необходимости вторая отпарная колонна может быть расположена в нижней части зоны регенерации; вход второй отпарной колонны может быть образован внутри оболочки регенератора; выход второй отпарной колонны может быть образован снаружи оболочки регенератора; вторая отпарная колонна выполнена с возможностью сообщения с первым блоком для разделения газа и твердого вещества посредством трубы для подачи регенерированного катализатора; и открытый конец входа второй отпарной колонны может быть расположен выше распределителя зоны регенерации.

При необходимости в оболочке регенератора также могут быть расположены третий блок для разделения газа и твердого вещества и вторая камера для сбора газа; вторая камера для сбора газа может быть расположена во внутренней верхней части оболочки регенератора; со второй камерой для сбора газа может сообщаться выход для газа из третьего блока для разделения газа и твердого вещества; вторая камера для сбора газа выполнена с возможностью сообщения с трубой для подачи дымового газа; а выходной конец катализатора из третьего блока для разделения газа и твердого вещества может быть расположен выше открытого конца входной трубы второй отпарной колонны.

Согласно третьему аспекту настоящей заявки также предложен способ получения низкоуглеродистых олефинов из кислородсодержащего соединения, включающий модификацию катализатора DMTO в оперативном режиме путем осуществления реакции управления содержанием кокса с использованием реактора с псевдоожиженным слоем, описанного выше,

включающий следующий этап:

подачи катализатора и сырьевого материала для управления содержанием кокса в зону управления содержанием кокса, в которой катализатор реагирует с сырьевым материалом для управления содержанием кокса, протекая при этом в кольцевом направлении вдоль подзон зоны управления содержанием кокса с образованием продукта, включающего в себя катализатор с управляемым содержанием кокса, при этом катализатор с управляемым содержанием кокса представляет собой модифицированный катализатор DMTO.

При необходимости катализатор может протекать в кольцевом направлении вдоль отверстия для циркуляции катализатора в перегородках; а сырьевой материал для управления содержанием кокса может поступать в подзоны зоны управления содержанием кокса из распределителя зоны управления содержанием кокса для вступления в реакцию с катализатором.

В частности, когда катализатор протекает в кольцевом направлении вдоль отверстия для циркуляции катализатора в перегородках, сырьевой материал для управления содержанием кокса поступает в подзоны зоны управления содержанием кокса из распределителя зоны управления содержанием кокса, расположенного ниже, для вступления в контакт с катализатором и управления содержанием кокса в катализаторе, и полученную газовую фазу (включающую в себя непрореагировавший сырьевой материал для управления содержанием кокса) подают в зону разделения газа и твердого вещества по трубе для подачи газа выше зоны управления содержанием кокса.

При необходимости полученный катализатор с управляемым содержанием кокса может поступать в реакционную зону по трубе для подачи катализатора с управляемым содержанием кокса, а затем вступать в контакт и реагировать с сырьевым материалом, включающим в себя кислородсодержащее соединение, подаваемое через распределитель реакционной зоны, с образованием потока А с низкоуглеродистыми олефинами и отработанным катализатором; и

продукт может дополнительно включать в себя газообразный продукт для управления содержанием кокса, а газообразный продукт для управления содержанием кокса может поступать в зону разделения газа и твердого вещества по трубе для подачи газа зоны управления содержанием кокса.

При необходимости поток А могут смешивать с газообразным продуктом для управления содержанием кокса, поступающим в зону разделения газа и твердого вещества, с получением потока В;

поток B может поступать во второй блок для разделения газа и твердого вещества для выполнения разделения газа и твердого вещества с получением газофазного потока C и твердофазного потока D;

газофазный поток C может представлять собой газообразный продукт, содержащий низкоуглеродистый олефин; а

твердофазный поток D может включать в себя отработанный катализатор.

При необходимости газофазный поток С может поступать в первую камеру для сбора газа, а затем поступать в расположенную ниже по потоку рабочую секцию по трубе для подачи газообразного продукта;

твердофазный поток D может быть возвращен в реакционную зону реактора с псевдоожиженным слоем; и

катализатор, находящийся в реакционной зоне, может поступать в первую отпарную колонну через открытый конец входной трубы первой отпарной колонны для выполнения отпарки, а затем поступать в расположенную ниже по потоку зону.

В частности, расположенная ниже по потоку зона может представлять собой регенератор.

При необходимости сырьевой материал для управления содержанием кокса может включать в себя углеводородные соединения C1-C6; и

предпочтительно углеводородные соединения могут представлять собой по меньшей мере одно, выбранное из группы, состоящей из C1-C6 алканов и C1-C6 олефинов.

При необходимости сырьевой материал для управления содержанием кокса может дополнительно включать в себя по меньшей мере одно, выбранное из группы, состоящей из водорода, спиртового соединения и воды; и

доля от общей массы спиртового соединения и воды в массе сырьевого материала для управления содержанием кокса может быть больше или равна 10% вес. и меньше или равна 50% вес.

При необходимости спиртовое соединение может представлять собой по меньшей мере одно, выбранное из группы, состоящей из метанола и этанола.

При необходимости сырьевой материал для управления содержанием кокса может включать в себя водород в количестве от 0% вес. до 20% вес., метан в количестве от 0% вес. до 50% вес., этан в количестве от 0% вес. до 50% вес., этилен в количестве от 0% вес. до 20% вес., пропан в количестве от 0% вес. до 50% вес., пропилен в количестве от 0% вес. до 20% вес., бутан в количестве от 0% вес. до 90% вес., бутен в количестве от 0% вес. до 90% вес., пентан в количестве от 0% вес. до 90% вес., пентен в количестве от 0% вес. до 90% вес., гексан в количестве от 0% вес. до 90% вес., гексен в количестве от 0% вес. до 90% вес., метанол в количестве от 0% вес. до 50% вес., этанол в количестве от 0% вес. до 50% вес. и воду в количестве от 0% вес. до 50% вес.; и общее количество углеводородных соединений может превышать 0%.

При необходимости катализатор может включать в себя молекулярное сито SAPO;

содержание кокса в катализаторе может быть меньшим или равным 3% вес.;

содержание кокса в катализаторе с управляемым содержанием кокса может составлять от 4% вес. до 9% вес.; и

квартильное отклонение распределения содержания кокса в катализаторе с управляемым содержанием кокса может составлять менее 1% вес.

В частности, в настоящей заявке содержанием кокса в катализаторе с управляемым содержанием кокса управляют в диапазоне от 4% вес. до 9% вес. путем применения зоны управления содержанием кокса и выбора процесса управления содержанием кокса. Поскольку катализатор является порошкообразным, содержание кокса в катализаторе относится к среднему содержанию кокса в гранулах катализатора, но фактическое содержание кокса в разных гранулах катализатора может быть разным. В настоящей заявке квартильным отклонением распределения содержания кокса в гранулах катализатора с управляемым содержанием кокса можно управлять таким образом, чтобы оно составляло менее 1% вес., для сужения общего распределения содержания кокса в катализаторе, таким образом, повышая активность катализатора и селективность для низкоуглеродистых олефинов.

При необходимости частицы кокса в катализаторе с управляемым содержанием кокса могут включать в себя полиметилбензол и полиметилнафталин;

общая масса полиметилбензола и полиметилнафталина может составлять более 70% вес. от общей массы кокса или может быть равна указанному количеству;

масса частиц кокса с молекулярной массой более 184 может составлять менее 25% вес. от общей массы кокса или может быть равна указанному количеству; а

общая масса кокса может относиться к общей массе частиц кокса.

В настоящей заявке типы и содержание частиц кокса также очень важны, и также являются одной из целей управления в настоящей заявке. В настоящей заявке общей массой полиметилбензола и полиметилнафталина управляют таким образом, чтобы она была больше или равна 70% вес. от общей массы кокса, с помощью механизма управления содержанием кокса и выбора параметров процесса управления содержанием кокса для повышения активности катализатора и улучшения селективности для низкоуглеродистых олефинов.

При необходимости содержание кокса в отработанном катализаторе может составлять от 9% вес. до 13% вес.

При необходимости кислородсодержащее соединение может представлять собой по меньшей мере одно, выбранное из группы, состоящей из метанола и диметилэфира (dimethyl ether, DME).

При необходимости рабочие условия осуществления процесса в зоне управления содержанием кокса могут быть следующими: кажущаяся линейная скорость газа: от 0,1 м/с до 0,5 м/с; температура реакции: от 300°С до 700°С; давление реакции: от 100 кПа до 500 кПа; и плотность слоя: от 400 кг/м3 до 800 кг/м3.

При необходимости рабочие условия осуществления процесса в реакционной зоне могут быть следующими: кажущаяся линейная скорость газа: от 0,5 м/с до 2,0 м/с; температура реакции: от 350°С до 550°С; давление реакции: от 100 кПа до 500 кПа; и плотность слоя: от 150 кг/м3 до 500 кг/м3.

Согласно четвертому аспекту настоящей заявки также предложен способ получения низкоуглеродистых олефинов, включающий в себя получение низкоуглеродистых олефинов с использованием устройства, описанного выше;

способ получения низкоуглеродистых олефинов включает в себя описанный выше способ;

способ получения низкоуглеродистых олефинов также включает следующие этапы:

обеспечение возможности поступления отработанного катализатора, находящегося в реакционной зоне, в регенератор с псевдоожиженным слоем и выполнение обработки - регенерации с образованием регенерированного катализатора, а также обеспечение возможности поступления регенерированного катализатора в зону управления содержанием кокса реактора с псевдоожиженным слоем, а также вступления в контакт и вступления в реакцию с сырьевым материалом для управления содержанием кокса.

При необходимости способ может включать: обеспечение возможности поступления отработанного катализатора, находящегося в реакционной зоне, в регенератор с псевдоожиженным слоем через первую отпарную колонну и по трубе для подачи отработанного катализатора, а также для вступления в контакт и вступления в реакцию с газом регенерации с получением потока E с дымовым газом и регенерированным катализатором; обеспечение возможности поступления потока E в третий блок для разделения газа и твердого вещества для выполнения разделения дымового газа и регенерированного катализатора; и

обеспечение возможности поступления отделенного регенерированного катализатора в зону управления содержанием кокса реактора с псевдоожиженным слоем через вторую отпарную колонну, трубу для подачи регенерированного катализатора и первый блок для разделения газа и твердого вещества, а также вступления в контакт и вступления в реакцию с сырьевым материалом для управления содержанием кокса.

При необходимости содержание кокса в регенерированном катализаторе может быть меньшим или равным 3% вес.

При необходимости газ регенерации может представлять собой по меньшей мере один, выбранный из группы, состоящей из кислорода, азота, водяного пара и воздуха.

При необходимости газ регенерации может включать в себя от 0% вес. до 100% вес. воздуха, от 0% вес. до 50% вес. кислорода, от 0% вес. до 50% вес. азота и от 0% вес. до 50% вес. водяного пара; а значения содержания воздуха, кислорода, азота и водяного пара не могут одновременно равняться нулю.

При необходимости рабочие условия в зоне регенерации могут быть следующими: кажущаяся линейная скорость газа: от 0,5 м/с до 2,0 м/с; температура регенерации: от 600°С до 750°С; давление регенерации: от 100 кПа до 500 кПа; и плотность слоя: от 150 кг/м3 до 700 кг/м3.

Возможные полезные эффекты настоящей заявки:

(1) Основной характеристикой катализатора для переработки диметилэфира/метанола в олефины (dimethyl ether/methanol to olefins, DMTO) является то, что селективность низкоуглеродистого олефина в процессе преобразования метанола увеличивается с увеличением содержания кокса в катализаторе. Низкоуглеродистые олефины, упомянутые в настоящей заявке, относятся к этилену и пропилену. Заявители в ходе исследований обнаружили, что основными факторами, влияющими на активность катализатора DMTO и селективность для низкоуглеродистых олефинов, являются содержание кокса, распределение содержания кокса и частицы кокса в катализаторе. При одинаковом среднем содержании кокса в катализаторах чем уже распределение содержания кокса, тем выше селективность и активность низкоуглеродистых олефинов. Частицы кокса в катализаторе могут включать в себя полиметилароматические углеводороды, полиметилциклоалканы и т.п., причем полиметилбензол и полиметилнафталин могут способствовать образованию этилена. Таким образом, управление содержанием кокса, распределением содержания кокса и частицами кокса в катализаторе является ключевым фактором для управления активностью катализатора DMTO и улучшения селективности низкоуглеродистых олефинов.

Реактор с псевдоожиженным слоем, описанный в настоящей заявке, снабжен зоной управления содержанием кокса и зона управления содержанием кокса разделена на множество подзон перегородками, расположенными в зоне управления содержанием кокса, так что катализатор последовательно протекает по этим подзонам. Распределением времени пребывания катализатора через подзоны управляют таким образом, чтобы сузить его, чтобы, таким образом, управлять распределением содержания кокса в катализаторе и обеспечить сужение распределения содержания кокса. Кроме того, также управляют содержанием кокса и частицами кокса. Таким образом повышают активность катализатора DMTO и селективность для низкоуглеродистых олефинов.

(2) В способе согласно настоящей заявке катализатор может протекать только из расположенной выше по потоку подзоны в расположенную ниже по потоку подзону через отверстия для циркуляции катализатора в перегородках в зоне управления содержанием кокса, так что средним временем пребывания катализатора в зоне управления содержанием кокса можно управлять для управления содержанием кокса в катализаторе; и структуру n подзон первой зоны управления содержанием кокса применяют для управления распределением времени пребывания катализатора (распределением времени пребывания аналогично применению n последовательно соединенных резервуарных реакторов с полным смешением) и получают катализатор с узким распределением содержания кокса.

(3) Согласно настоящей заявке имеется возможность управления конверсией и образованием частиц кокса в катализаторе. С одной стороны, неактивные крупномолекулярные частицы кокса, оставшиеся в регенерированном катализаторе, преобразуются в низкомолекулярные частицы кокса; и, с другой стороны, сырьевой материал для управления содержанием кокса также может поступать в катализатор с образованием высокоактивных низкомолекулярных частиц кокса, а низкомолекулярные частицы кокса в основном представляют собой полиметилбензол и полиметилнафталин, которые могут улучшить селективность для этилена.

(4) С применением способа модификации катализатора DMTO в оперативном режиме путем осуществления реакции управления содержанием кокса, описанной в настоящей заявке, можно получить катализатор с управляемым содержанием кокса с высоким содержанием кокса, узким распределением содержания кокса, а также полиметилбензолом и полиметилнафталином в качестве основных компонентов кокса, т.е. регенерированный катализатор с низкой селективностью низкоуглеродистых олефинов преобразуют в катализатор с управляемым содержанием кокса с высокой селективностью для низкоуглеродистых олефинов.

(5) Регенерированный катализатор, описанный в настоящей заявке, может быть непосредственно использован в процессе получения низкоуглеродистых олефинов из кислородсодержащего соединения без обработки для управления содержанием кокса и в этом случае селективность для низкоуглеродистых олефинов в полученном газообразном продукте составляет от 80% вес. до 83% вес. Когда регенерированный катализатор, описанный в настоящей заявке, подвергают обработке для управления содержанием кокса, а затем используют в процессе получения низкоуглеродистых олефинов из кислородсодержащего соединения, селективность для низкоуглеродистых олефинов в полученном газообразном продукте составляет 93% вес. до 96% вес.

(6) В способе согласно настоящей заявке высокотемпературный регенерированный катализатор из регенератора сначала охлаждают в зоне управления содержанием кокса, а затем подают в реакционную зону, т.е. в реакционной зоне не возникает локальная высокотемпературная зона; и, таким образом, сырьевой материал с кислородсодержащим соединением имеет низкий коэффициент коксования.

(7) Реакционная зона реактора с псевдоожиженным слоем согласно настоящей заявке включает в себя охладитель реактора с псевдоожиженным слоем, выполненный с возможностью точного управления температурой в реакционной зоне.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

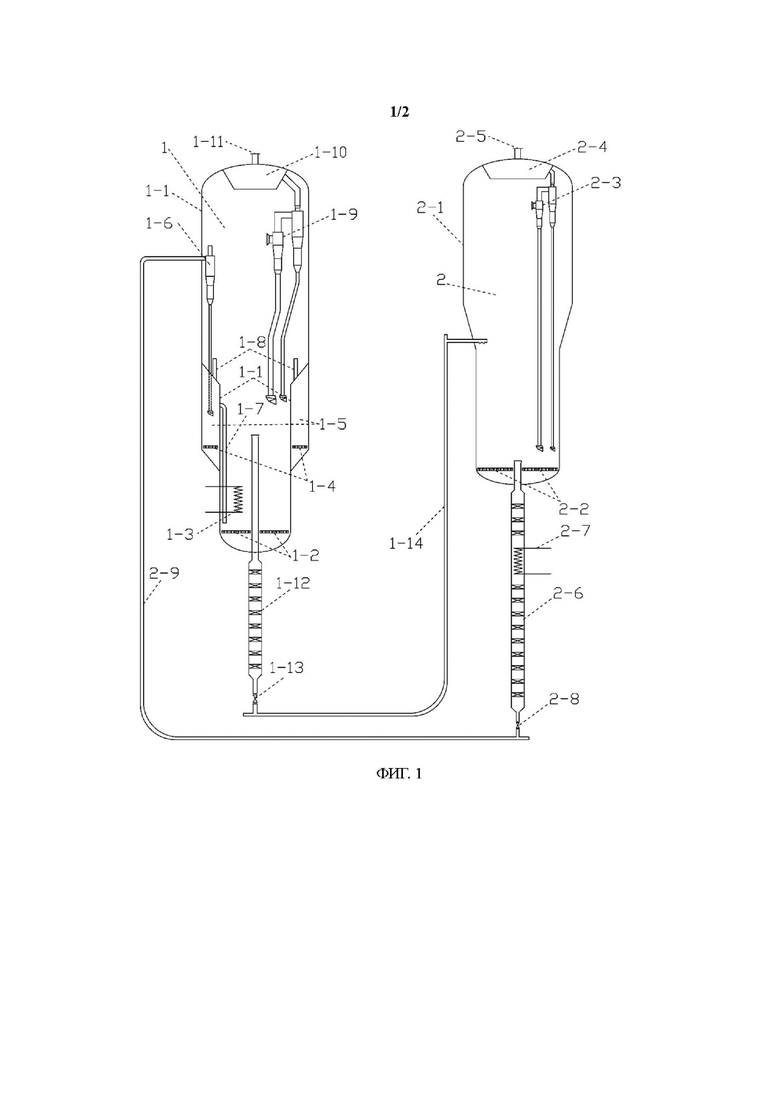

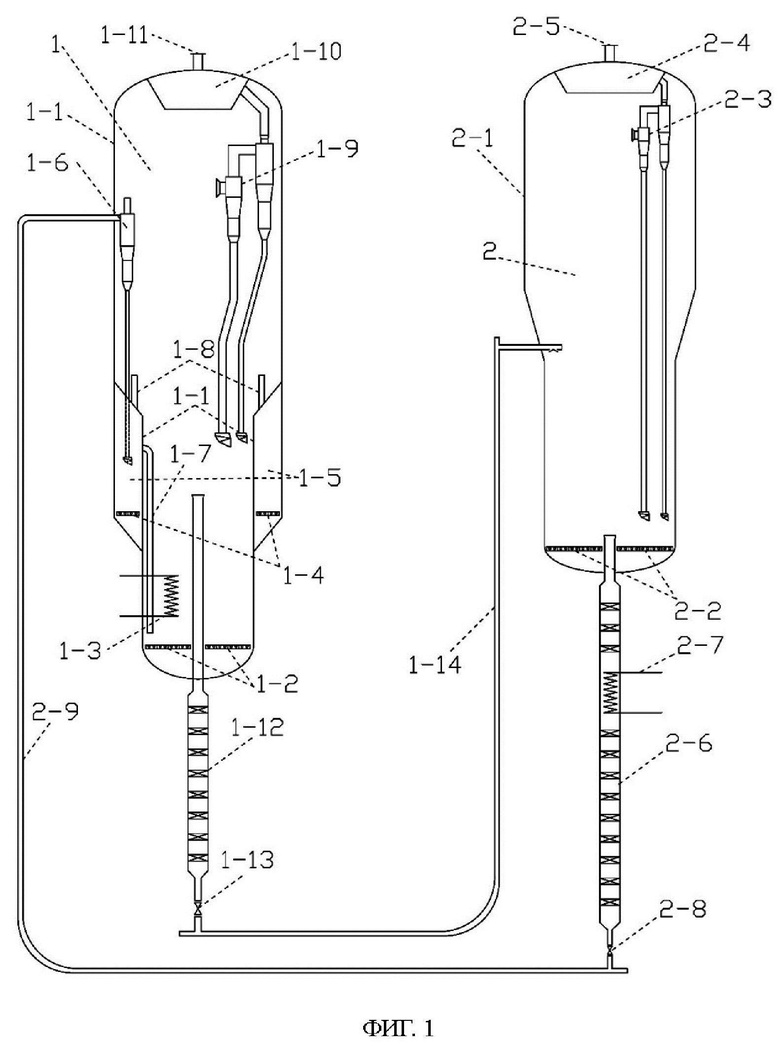

На фиг. 1 представлено схематическое изображение устройства DMTO для получения низкоуглеродистых олефинов из кислородсодержащего соединения согласно варианту осуществления настоящей заявки; и

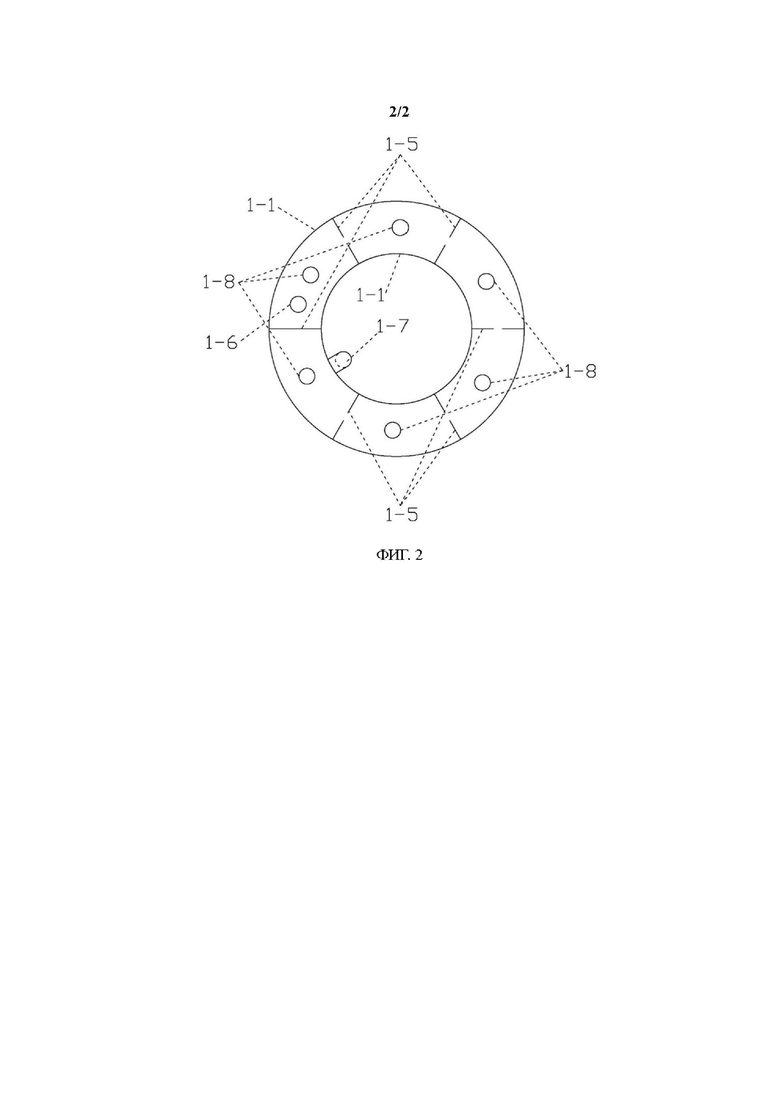

На фиг. 2 представлено схематическое изображение поперечного сечения зоны управления содержанием кокса реактора с псевдоожиженным слоем согласно варианту осуществления настоящей заявки.

Список номеров позиций:

1 представляет собой реактор с псевдоожиженным слоем; 1-1 представляет собой основную оболочку; 1-2 представляет собой распределитель реакционной зоны;

1-3 представляет собой охладитель реактора с псевдоожиженным слоем; 1-4 представляет собой распределитель зоны управления содержанием кокса;

1-5 представляет собой перегородку; 1-6 представляет собой первый блок для разделения газа и твердого вещества;

1-7 представляет собой трубу для подачи катализатора с управляемым содержанием кокса; 1-8 представляет собой трубу для подачи газа зоны управления содержанием кокса;

1-9 представляет собой второй блок для разделения газа и твердого вещества; 1-10 представляет собой первую камеру для сбора газа;

1-11 представляет собой трубу для подачи газообразного продукта; 1-12 представляет собой первую отпарную колонну;

1-13 представляет собой скользящий клапан для отработанного катализатора; 1-14 представляет собой трубу для подачи отработанного катализатора;

2 представляет собой регенератор с псевдоожиженным слоем; 2-1 представляет собой оболочку регенератора; 2-2 представляет собой распределитель регенератора;

2-3 представляет собой третий блок для разделения газа и твердого вещества; 2-4 представляет собой вторую камеру для сбора газа;

2-5 представляет собой трубу для подачи дымового газа; 2-6 представляет собой вторую отпарную колонну; 2-7 представляет собой охладитель регенератора;

2-8 представляет собой скользящий клапан для регенерированного катализатора; и 2-9 представляет собой трубу для подачи регенерированного катализатора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Настоящая заявка будет подробно описано ниже со ссылкой на примеры, но настоящая заявка не ограничивается этими примерами.

Возможные варианты осуществления настоящего изобретения описаны ниже.

Для улучшения характеристик катализатора DMTO в настоящей заявке предложен способ модификации катализатора DMTO в оперативном режиме путем осуществления реакции управления содержанием кокса, включающий следующие этапы:

a) регенерированный катализатор подают в зону управления содержанием кокса;

b) сырьевой материал для управления содержанием кокса, включая водород, метан, этан, этилен, пропан, пропилен, бутан, бутен, пентан, пентен, гексан, гексен, метанол, этанол и воду, подают в реактор для управления содержанием кокса;

c) сырьевой материал для управления содержанием кокса вступает в контакт и реагирует с регенерированным катализатором в реакторе для управления содержанием кокса таким образом, что сырьевой материал для управления содержанием кокса коксуется на регенерированном катализаторе, причем закоксованный катализатор называют катализатором с управляемым содержанием кокса; содержание кокса в катализаторе с управляемым содержанием кокса составляет от 4% вес. до 9% вес; частицы кокса включают в себя полиметилбензол и полиметилнафталин, а общая масса полиметилбензола и полиметилнафталина составляет более 70% вес. от общей массы кокса или равна указанному количеству; и масса частиц кокса с молекулярной массой более 184 составляет менее 25% вес. от общей массы кокса или равна указанному количеству; и

d) катализатор с управляемым содержанием кокса подают в реактор для конверсии метанола.

Регенерированный катализатор может представлять собой катализатор DMTO с содержанием кокса, которое меньше или равно 3% вес., а активный компонент катализатора DMTO может представлять собой молекулярное сито SAPO.

Сырьевой материал для управления содержанием кокса может состоять из водорода в количестве от 0% вес. до 20% вес., метана в количестве от 0% вес. до 50% вес., этана в количестве от 0% вес. до 50% вес., этилена в количестве от 0% вес. до 20% вес., пропана в количестве от 0% вес. до 50% вес., пропилена в количестве от 0% вес. до 20% вес., бутана в количестве от 0% вес. до 90% вес., бутена в количестве от 0% вес. до 90% вес., пентана в количестве от 0% вес. до 90% вес., пентена в количестве от 0% вес. до 90% вес., гексана в количестве от 0% вес. до 90% вес., гексена в количестве от 0% вес. до 90% вес., метанола в количестве от 0% вес. до 50% вес., этанола в количестве от 0% вес. до 50% вес. и воды в количестве от 0% вес. до 50% вес., а общее содержание метанола, этанола и воды может превышать или может быть равно 10% вес.

Температура реакции управления содержанием кокса может составлять от 300°С до 700°С.

В настоящей заявке также предложен способ получения низкоуглеродистых олефинов из кислородсодержащего соединения, который включает в себя способ модификации катализатора DMTO в оперативном режиме путем осуществления описанной выше реакции управления содержанием кокса, и используемое при этом устройство. Это устройство включает в себя реактор 1 с псевдоожиженным слоем и регенератор 2 с псевдоожиженным слоем.

Реактор 1 с псевдоожиженным слоем разделен на реакционную зону, зону управления содержанием кокса и зону разделения газа и твердого вещества снизу вверх; реактор 1 с псевдоожиженным слоем включает в себя основную оболочку реактора 1-1 с псевдоожиженным слоем, распределитель 1-2 реакционной зоны, охладитель 1-3 реактора с псевдоожиженным слоем, распределитель 1-4 зоны управления содержанием кокса, перегородку 1-5, первый блок 1-6 для разделения газа и твердого вещества, трубу 1-7 для подачи катализатора с управляемым содержанием кокса, трубу 1-8 для подачи газа зоны управления содержанием кокса, второй блок 1-9 для разделения газа и твердого вещества, первую камеру 1-10 для сбора газа, трубу 1-11 для подачи газообразного продукта, первую отпарную колонну 1-12, скользящий клапан 1-13 для отработанного катализатора и трубу 1-14 для подачи отработанного катализатора; а скользящий клапан 1-13 для отработанного катализатора выполнен с возможностью управления объемом циркуляции отработанного катализатора.

Распределитель 1-2 реакционной зоны расположен в нижней части реакционной зоны реактора 1 с псевдоожиженным слоем, а охладитель 1-3 реактора с псевдоожиженным слоем расположен в реакционной зоне.

Зона управления содержанием кокса расположена в кольцевой зоне выше реакционной зоны, в зоне управления содержанием кокса установлены n перегородок 1-5 и перегородки 1-5 делят зону управления содержанием кокса на n подзон зоны управления содержанием кокса, где n представляет собой целое число и 2 ≤ n ≤ 10; нижняя часть каждой из подзон зоны управления содержанием кокса независимо снабжена распределителем 1-4 зоны управления содержанием кокса; поперечное сечение зоны управления содержанием кокса является кольцевым, а поперечное сечение каждой из подзон зоны управления содержанием кокса является секторно-кольцевым; с 1й по nю подзоны зоны управления содержанием кокса расположены последовательно и концентрически; и в перегородках 1-5 образовано отверстие для циркуляции катализатора, но в перегородке, которая является общей для 1й подзоны зоны управления содержанием кокса и nй подзоны зоны управления содержанием кокса, не образовано отверстие для циркуляции катализатора.

Первый блок 1-6 для разделения газа и твердого вещества расположен в зоне разделения газа и твердого вещества реактора 1 с псевдоожиженным слоем; вход первого блока 1-6 для разделения газа и твердого вещества соединен с выходом трубы 2-9 для подачи регенерированного катализатора, выход для газа из первого блока 1-6 для разделения газа и твердого вещества образован в зоне разделения газа и твердого вещества, а выход для катализатора из первого блока 1-6 для разделения газа и твердого вещества образован в 1й подзоне зоны управления содержанием кокса; и вход трубы 1-7 для подачи катализатора с управляемым содержанием кокса соединен с nй подзоной зоны управления содержанием кокса, а выход для трубы 1-7 для подачи катализатора с управляемым содержанием кокса образован в реакционной зоне.

Верхняя часть каждой из подзон зоны управления содержанием кокса независимо снабжена трубой 1-8 для подачи газа зоны управления содержанием кокса, а выход трубы 1-8 для подачи газа зоны управления содержанием кокса образован в зоне разделения газа и твердого вещества; второй блок 1-9 для разделения газа и твердого вещества и первая камера 1-10 для сбора газа расположены в зоне разделения газа и твердого вещества реактора 1 с псевдоожиженным слоем; вход второго блока 1-9 разделения газа и твердого вещества образован в зоне разделения газа и твердого вещества реактора 1 с псевдоожиженным слоем, выход для газа из второго блока 1-9 разделения газа и твердого вещества соединен с первой камерой 1-10 для сбора газа, а выход для катализатора из второго блока 1-9 для разделения газа и твердого вещества образован в реакционной зоне; труба 1-11 для подачи газообразного продукта соединена с верхней частью первой камеры 1-10 для сбора газа; первая отпарная колонна 1-12 расположена ниже реактора 1 с псевдоожиженным слоем, входная труба первой отпарной колонны 1-12 проходит через нижнюю оболочку реактора с псевдоожиженным слоем через нижнюю часть реактора 1 с псевдоожиженным слоем и открыта выше распределителя 1-2 реакционной зоны; и вход скользящего клапана 1-13 для отработанного катализатора соединен с выходной трубой в нижней части первой отпарной колонны 1-12, выход скользящего клапана 1-13 для отработанного катализатора соединен трубопроводом со входом трубы 1-14 для подачи отработанного катализатора, а выход трубы 1-14 для подачи отработанного катализатора соединен со средней частью регенератора 2 с псевдоожиженным слоем.

В предпочтительном варианте осуществления первый блок 1-6 для разделения газа и твердого вещества может представлять собой циклонный сепаратор для разделения газа и твердого вещества.

В предпочтительном варианте осуществления первый блок 1-6 для разделения газа и твердого вещества может представлять собой быстродействующий сепаратор для разделения газа и твердого вещества.

В предпочтительном варианте осуществления второй блок 1-9 для разделения газа и твердого вещества может иметь один или более наборов циклонных сепараторов для разделения газа и твердого вещества и каждый набор циклонных сепараторов для разделения газа и твердого вещества может включать в себя циклонный сепаратор для разделения газа и твердого вещества первой ступени и циклонный сепаратор для разделения газа и твердого вещества второй ступени.

Предложено устройство для получения низкоуглеродистых олефинов из кислородсодержащего соединения, включающее в себя регенератор 2 с псевдоожиженным слоем для регенерации катализатора; причем регенератор 2 с псевдоожиженным слоем включает в себя оболочку 2-1 регенератора, распределитель 2-2 регенератора, третий блок 2-3 для разделения газа и твердого вещества, вторую камеру 2-4 для сбора газа, трубу 2-5 для подачи дымового газа, вторую отпарную колонну 2-6, охладитель 2-7 регенератора, скользящий клапан 2-8 для регенерированного катализатора и трубу 2-9 для подачи регенерированного катализатора;

распределитель 2-2 регенератора расположен в нижней части регенератора 2 с псевдоожиженным слоем, а третий блок 2-3 для разделения газа и твердого вещества расположен в верхней части регенератора 2 с псевдоожиженным слоем; вход третьего блока 2-3 для разделения газа и твердого вещества образован в верхней части регенератора 2 с псевдоожиженным слоем, выход для газа из третьего блока 2-3 для разделения газа и твердого вещества соединен со второй камерой 2-4 для сбора газа, а выход для катализатора из третьего блока 2-3 для разделения газа и твердого вещества образован в нижней части регенератора 2 с псевдоожиженным слоем; вторая камера 2-4 для сбора газа расположена в верхней части регенератора 2 с псевдоожиженным слоем, а труба 2-5 для подачи дымового газа соединена с верхней частью второй камеры 2-4 для сбора газа;

вторая отпарная колонна 2-6 расположена снаружи оболочки 2-1 регенератора, а входная труба второй отпарной колонны 2-6 проходит через оболочку 2-1 регенератора и открыта выше распределителя 2-2 регенератора; охладитель 2-7 регенератора расположен во второй отпарной колонне 2-6; и вход скользящего клапана 2-8 для регенерированного катализатора соединен трубопроводом с нижней частью отпарной колонны 2-6 регенератора, выход скользящего клапана 2-8 для регенерированного катализатора соединен трубопроводом со входом трубы 2-9 для подачи регенерированного катализатора, а выход трубы 2-9 для подачи регенерированного катализатора соединен со входом первого блока 1-6 для разделения газа и твердого вещества. Скользящий клапан 2-8 для регенерированного катализатора выполнен с возможностью управления объемом циркуляции регенерированного катализатора.

В предпочтительном варианте осуществления третий блок 2-3 для разделения газа и твердого вещества может иметь один или более наборов циклонных сепараторов для разделения газа и твердого вещества и каждый набор циклонных сепараторов для разделения газа и твердого вещества может включать в себя циклонный сепаратор для разделения газа и твердого вещества первой ступени и циклонный сепаратор для разделения газа и твердого вещества второй ступени.

Согласно еще одному аспекту настоящей заявки также предложен способ переработки метанола в олефин (Methanol-to-olefin technology, MTO), включающий способ модификации катализатора DMTO в оперативном режиме путем осуществления реакции управления содержанием кокса, включающий следующие этапы:

сырьевой материал для управления содержанием кокса подают в зону управления содержанием кокса реактора 1 с псевдоожиженным слоем из распределителя 1-4 зоны управления содержанием кокса; регенерированный катализатор подают в первый блок 1-6 для разделения газа и твердого вещества из трубы 2-9 для подачи регенерированного катализатора для выполнения разделения газа и твердого вещества, полученный газ выводят в зону разделения газа и твердого вещества реактора 1 с псевдоожиженным слоем через выход для газа из первого блока 1-6 для разделения газа и твердого вещества, а полученный регенерированный катализатор выводят в зону управления содержанием кокса реактора 1 с псевдоожиженным слоем через выход для катализатора из первого блока 1-6 для разделения газа и твердого вещества; сырьевой материал для управления содержанием кокса вступает в контакт и вступает в химическую реакцию с регенерированным катализатором в зоне управления содержанием кокса с образованием катализатора с управляемым содержанием кокса и газообразного продукта для управления содержанием кокса; катализатор с управляемым содержанием кокса последовательно проходит через подзоны с 1й по nю зоны управления содержанием кокса сквозь отверстия для циркуляции катализатора в перегородках 1-5, а затем поступает в реакционную зону реактора 1 с псевдоожиженным слоем по трубе 1-7 для подачи катализатора с управляемым содержанием кокса; газообразный продукт для управления содержанием кокса поступает в зону разделения газа и твердого вещества реактора 1 с псевдоожиженным слоем по трубе 1-8 для подачи газа зоны управления содержанием кокса; сырьевой материал с кислородсодержащим соединением подают в реакционную зону реактора 1 с псевдоожиженным слоем из распределителя 1-2 реакционной зоны для вступления в контакт с катализатором с управляемым содержанием кокса с образованием потока А с низкоуглеродистыми олефинами и отработанным катализатором; поток А и газообразный продукт для управления содержанием кокса смешивают в зоне разделения газа и твердого вещества с получением потока B, и поток B поступает во второй блок 1-9 для разделения газа и твердого вещества для выполнения разделения газа и твердого вещества с получением газофазного потока C и твердофазного потока D, при этом газофазный поток C представляет газообразный продукт, содержащий низкоуглеродистый олефин, а твердофазный поток D представляет собой отработанный катализатор; газофазный поток C поступает в первую камеру 1-10 для сбора газа, а затем поступает в расположенную ниже по потоку рабочую секцию по трубе 1-11 для подачи газообразного продукта, а твердофазный поток D возвращают в реакционную зону реактора 1 с псевдоожиженным слоем; отработанный катализатор, находящийся в реакционной зоне, поступает в отпарную колонну 1-12 реактора с псевдоожиженным слоем по входной трубе первой отпарной колонны 1-12 для выполнения отпарки, а затем поступает в среднюю часть регенератора 2 с псевдоожиженным слоем через скользящий клапан 1-13 для отработанного катализатора и по трубе 1-14 для подачи отработанного катализатора;

газ для регенерации подают из распределителя 2-2 регенератора в нижнюю часть регенератора 2 с псевдоожиженным слоем, а в регенераторе 2 с псевдоожиженным слоем газ регенерации вступает в контакт и химически реагирует с отработанным катализатором таким образом, что часть кокса в отработанном катализаторе сжигается и удаляется с образованием потока Е с дымовым газом и регенерированным катализатором; поток Е поступает в третий блок 2-3 для разделения газа и твердого вещества для выполнения разделения газа и твердого вещества с получением дымового газа и регенерированного катализатора; дымовой газ поступает во вторую камеру 2-4 для сбора газа, а затем поступает в расположенную ниже по потоку систему для обработки дымового газа по трубе 2-5 для подачи дымового газа; регенерированный катализатор возвращают в нижнюю часть регенератора 2 с псевдоожиженным слоем; а регенерированный катализатор, находящийся в регенераторе 2 с псевдоожиженным слоем, поступает во вторую отпарную колонну 2-6 для отпарки и охлаждения, а затем поступает в первый блок 1-6 для разделения газа и твердого вещества через скользящий клапан 2-8 для регенерированного катализатора и по трубе 2-9 для подачи регенерированного катализатора.

В предпочтительном варианте осуществления сырьевой материал для управления содержанием кокса согласно настоящей заявке может состоять из водорода в количестве от 0% вес. до 20% вес., метана в количестве от 0% вес. до 50% вес., этана в количестве от 0% вес. до 50% вес., этилена в количестве от 0% вес. до 20% вес., пропана в количестве от 0% вес. до 50% вес., пропилена в количестве от 0% вес. до 20% вес., бутана в количестве от 0% вес. до 90% вес., бутена в количестве от 0% вес. до 90% вес., пентана в количестве от 0% вес. до 90% вес., пентена в количестве от 0% вес. до 90% вес., гексана в количестве от 0% вес. до 90% вес., гексена в количестве от 0% вес. до 90% вес., метанола в количестве от 0% вес. до 50% вес., этанола в количестве от 0% вес. до 50% вес. и воды в количестве от 0% вес. до 50% вес., а общее содержание метанола, этанола и воды может превышать или может быть равно 10% вес.

В предпочтительном варианте осуществления кислородсодержащее соединение в способе согласно настоящей заявке может представлять собой одно из группы, состоящей из метанола, диметилэфира, а также смеси метанола и диметилэфира.

В предпочтительном варианте осуществления газ регенерации в способе согласно настоящей заявке может содержать от 0% вес. до 100% вес. воздуха, от 0% вес. до 50% вес. кислорода, от 0% вес. до 50% вес. азота и от 0% вес. до 50% вес. водяного пара.

В предпочтительном варианте осуществления активный компонент катализатора может представлять собой молекулярное сито SAPO.

В предпочтительном варианте осуществления содержание кокса в регенерированном катализаторе может быть меньшим или равным 3% вес.

В предпочтительном варианте осуществления содержание кокса в катализаторе с управляемым содержанием кокса может составлять от 4% вес. до 9% вес., а квартильное отклонение распределения содержания кокса в катализаторе с управляемым содержанием кокса может составлять менее 1% вес.; частицы кокса могут включать в себя полиметилбензол и полиметилнафталин, а общая масса полиметилбензола и полиметилнафталина может составлять более 70% вес. от общей массы кокса или может быть равна указанному количеству; и масса частиц кокса с молекулярной массой более 184 может составлять менее 25% вес. от общей массы кокса или может быть равна указанному количеству.

В предпочтительном варианте осуществления содержание кокса в отработанном катализаторе может составлять от 9% вес. до 13% вес. и более предпочтительно содержание кокса в отработанном катализаторе может составлять от 10% вес. до 12% вес..

В предпочтительном варианте осуществления рабочие условия осуществления процесса в зоне управления содержанием кокса реактора 1 с псевдоожиженным слоем могут быть следующими: кажущаяся линейная скорость газа: от 0,1 м/с до 0,5 м/с; температура реакции: от 300°С до 700°С; давление реакции: от 100 кПа до 500 кПа; и плотность слоя: от 400 кг/м3 до 800 кг/м3.

В предпочтительном варианте осуществления рабочие условия осуществления процесса в реакционной зоне реактора 1 с псевдоожиженным слоем могут быть следующими: кажущаяся линейная скорость газа: от 0,5 м/с до 2,0 м/с; температура реакции: от 350°С до 550°С; давление реакции: от 100 кПа до 500 кПа; и плотность слоя: от 150 кг/м3 до 500 кг/м3.

В предпочтительном варианте осуществления рабочие условия осуществления процесса в регенераторе 2 с псевдоожиженным слоем могут быть следующими: кажущаяся линейная скорость газа: от 0,5 м/с до 2,0 м/с; температура регенерации: от 600°С до 750°С; давление регенерации: от 100 кПа до 500 кПа; и плотность слоя: от 150 кг/м3 до 700 кг/м3.

Согласно способу, описанному в настоящей заявке, газообразный продукт может состоять из этилена в количестве от 38% вес. до 57% вес., пропилена в количестве от 37% вес. до 55% вес., углеводородных соединений C4-C6 в количестве 5% вес. или менее и других компонентов в количестве 3% вес. или менее; при этом другие компоненты могут представлять собой метан, этан, пропан, водород, СО, CO2 и т.п., а общая селективность этилена и пропилена в газообразном продукте может составлять от 93% вес. до 96% вес.

В настоящей заявке при выражении расхода единицы продукции массу диметилэфира в кислородсодержащем соединении эквивалентно преобразуют в массу метанола в расчете на массу элемента С, а единицей расхода единицы продукции является тонна метанола на тонну низкоуглеродистых олефинов.

В способе согласно настоящей заявке удельный расход продукции может составлять от 2,50 до 2,58 тонны метанола на тонну низкоуглеродистых олефинов.

Пример 1

В этом примере используют устройство, показанное на фиг. 1 и фиг. 2, в котором в зоне управления содержанием кокса в реакторе с псевдоожиженным слоем установлены 2 перегородки, т.е. n = 2; зона управления содержанием кокса включает в себя 2 подзоны зоны управления содержанием кокса; и первый блок для разделения газа и твердого вещества представляет собой циклонный сепаратор для разделения газа и твердого вещества.

В частности, как показано на фиг. 1, диаметр соединения между нижней оболочкой и верхней оболочкой постепенно увеличивается снизу вверх, так что диаметр зоны разделения газа и твердого вещества больше диаметра реакционной зоны. Зона управления содержанием кокса расположена на соединении нижней оболочки и верхней оболочки. Продольное сечение каждой из перегородок представляет собой параллелограмм.

В этом примере сырьевой материал для управления содержанием кокса представляет собой смесь из 6% вес. бутана, 81% вес. бутена, 2% вес. метанола и 11% вес. воды; кислородсодержащее соединение представляет собой метанол; газ регенерации представляет собой воздух; активный компонент катализатора представляет собой молекулярное сито SAPO-34; содержание кокса в регенерированном катализаторе составляет приблизительно 1% вес.; содержание кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 4% вес., при этом общая масса полиметилбензола и полиметилнафталина составляет приблизительно 85% вес. от общей массы кокса, масса частиц кокса с молекулярной массой более 184 составляет приблизительно 6% вес. от общей массы кокса, а квартильное отклонение распределения содержания кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 0,9% вес.; и содержание кокса в отработанном катализаторе составляет приблизительно 9% вес.

Рабочие условия осуществления процесса в зоне управления содержанием кокса реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 0,3 м/с, температура реакции: приблизительно 500°С, давление реакции: приблизительно 100 кПа и плотность слоя: приблизительно 600 кг/м3.

Рабочие условия осуществления процесса в реакционной зоне реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 2,0 м/с, температура реакции: приблизительно 550°С, давление реакции: приблизительно 100 кПа и плотность слоя: приблизительно 150 кг/м3.

Рабочие условия осуществления процесса в регенераторе с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 0,5 м/с, температура реакции: приблизительно 700°С, давление реакции: приблизительно 100 кПа и плотность слоя: приблизительно 700 кг/м3.

В этом примере газообразный продукт состоит из этилена в количестве 57% вес., пропилена в количестве 37% вес., углеводородных соединений C4-C6 в количестве 3% вес. и других компонентов в количестве 3% вес., при этом другие компоненты включают метан, этан, пропан, водород, CO, CO2 и т.п.; а удельный расход продукции составляет 2,55 тонны метанола на тонну низкоуглеродистых олефинов.

Пример 2

В этом примере используют устройство, показанное на фиг. 1 и фиг. 2, в котором в зоне управления содержанием кокса в реакторе с псевдоожиженным слоем установлены 10 перегородок, т.е. n = 10; зона управления содержанием кокса включает в себя 10 подзон зоны управления содержанием кокса; и первый блок для разделения газа и твердого вещества представляет собой циклонный сепаратор для разделения газа и твердого вещества.

В данном примере сырьевой материал для управления содержанием кокса представляет собой смесь 22% вес. метана, 24% вес. этана, 3% вес. этилена, 28% вес. пропана, 4% вес. пропилена, 7% вес. водорода и 12% вес. воды; кислородсодержащее соединение представляет собой смесь из 82% вес. метанола и 18% вес. диметилэфира; газ регенерации представляет собой смесь из 50% вес. воздуха и 50% вес. водяного пара; активный компонент катализатора представляет собой молекулярное сито SAPO-34; содержание кокса в регенерированном катализаторе составляет приблизительно 3% вес.; содержание кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 9% вес., при этом общая масса полиметилбензола и полиметилнафталина составляет приблизительно 78% вес. от общей массы кокса, масса частиц кокса с молекулярной массой более 184 составляет приблизительно 13% вес. от общей массы кокса, а квартильное отклонение распределения содержания кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 0,2% вес.; и содержание кокса в отработанном катализаторе составляет приблизительно 13% вес.

Рабочие условия осуществления процесса в зоне управления содержанием кокса реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 0,1 м/с, температура реакции: приблизительно 300°С, давление реакции: приблизительно 500 кПа и плотность слоя: приблизительно 800 кг/м3.

Рабочие условия осуществления процесса в реакционной зоне реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 0,5 м/с, температура реакции: приблизительно 350°С, давление реакции: приблизительно 500 кПа и плотность слоя: приблизительно 500 кг/м3.

Рабочие условия осуществления процесса в регенераторе с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 2,0 м/с, температура реакции: приблизительно 600°С, давление реакции: приблизительно 500 кПа и плотность слоя: приблизительно 150 кг/м3.

В этом примере газообразный продукт состоит из этилена в количестве 38% вес., пропилена в количестве 55% вес., углеводородных соединений C4-C6 в количестве 5% вес. и других компонентов в количестве 2% вес., при этом другие компоненты включают метан, этан, пропан, водород, CO, CO2 и т.п.; а удельный расход продукции составляет 2,58 тонны метанола на тонну низкоуглеродистых олефинов.

Пример 3

В этом примере используют устройство, показанное на фиг. 1 и фиг. 2, в котором в зоне управления содержанием кокса в реакторе с псевдоожиженным слоем установлены 4 перегородки, т.е. n = 4; зона управления содержанием кокса включает в себя 4 подзоны зоны управления содержанием кокса; и первый блок для разделения газа и твердого вещества представляет собой быстродействующий сепаратор для разделения газа и твердого вещества.

В этом примере сырьевой материал для управления содержанием кокса представляет собой смесь 1% вес. пропана, 1% вес. пропилена, 3% вес. бутана, 51% вес. бутена, 3% вес. пентана, 22% вес. пентена, 1% вес. гексана, 7% вес. гексена, 2% вес. метанола и 9% вес. воды; кислородсодержащее соединение представляет собой диметилэфир; газ регенерации представляет собой смесь из 50% вес. воздуха и 50% вес. кислорода; активный компонент в катализаторе представляет собой молекулярное сито SAPO-34; содержание кокса в регенерированном катализаторе составляет приблизительно 2% вес.; содержание кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 6% вес., при этом общая масса полиметилбензола и полиметилнафталина составляет приблизительно 81% вес. от общей массы кокса, масса частиц кокса с молекулярной массой более 184 составляет приблизительно 15% вес. от общей массы кокса, а квартильное отклонение распределения содержания кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 0,6% вес.; и содержание кокса в отработанном катализаторе составляет приблизительно 11% вес.

Рабочие условия осуществления процесса в зоне управления содержанием кокса реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 0,4 м/с, температура реакции: приблизительно 700°С, давление реакции: приблизительно 300 кПа и плотность слоя: приблизительно 500 кг/м3.

Рабочие условия осуществления процесса в реакционной зоне реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 1,0 м/с, температура реакции: приблизительно 450°С, давление реакции: приблизительно 300 кПа и плотность слоя: приблизительно 300 кг/м3.

Рабочие условия осуществления процесса в регенераторе с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 1,0 м/с, температура реакции: приблизительно 750°С, давление реакции: приблизительно 300 кПа и плотность слоя: приблизительно 360 кг/м3.

В этом примере газообразный продукт состоит из этилена в количестве 48% вес., пропилена в количестве 47% вес., углеводородных соединений C4-C6 в количестве 3% вес. и других компонентов в количестве 2% вес., при этом другие компоненты включают метан, этан, пропан, водород, CO, CO2 и т.п.; а удельный расход продукции составляет 2,53 тонны метанола на тонну низкоуглеродистых олефинов.

Пример 4

В этом примере используют устройство, показанное на фиг. 1 и фиг. 2, в котором в зоне управления содержанием кокса в реакторе с псевдоожиженным слоем установлены 6 перегородок, т.е. n = 6; зона управления содержанием кокса включает в себя 6 подзон зоны управления содержанием кокса; и первый блок для разделения газа и твердого вещества представляет собой быстродействующий сепаратор для разделения газа и твердого вещества.

В этом примере сырьевой материал для управления содержанием кокса представляет собой смесь из 5% вес. бутана, 72% вес. бутена, 8% вес. метанола и 15% вес. воды; кислородсодержащее соединение представляет собой метанол; газ регенерации представляет собой смесь из 50% вес. воздуха и 50% вес. азота; активный компонент катализатора представляет собой молекулярное сито SAPO-34; содержание кокса в регенерированном катализаторе составляет приблизительно 2% вес.; содержание кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 6% вес., при этом общая масса полиметилбензола и полиметилнафталина составляет приблизительно 70% вес. от общей массы кокса, масса частиц кокса с молекулярной массой более 184 составляет приблизительно 24% вес. от общей массы кокса, а квартильное отклонение распределения содержания кокса в катализаторе с управляемым содержанием кокса составляет приблизительно 0,3% вес.; и содержание кокса в отработанном катализаторе составляет приблизительно 12% вес.

Рабочие условия осуществления процесса в зоне управления содержанием кокса реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 0,5 м/с, температура реакции: приблизительно 600°С, давление реакции: приблизительно 200 кПа и плотность слоя: приблизительно 400 кг/м3.

Рабочие условия осуществления процесса в реакционной зоне реактора с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 1,5 м/с, температура реакции: приблизительно 500°С, давление реакции: приблизительно 200 кПа и плотность слоя: приблизительно 200 кг/м3.

Рабочие условия осуществления процесса в регенераторе с псевдоожиженным слоем являются следующими: кажущаяся линейная скорость газа: приблизительно 1,5 м/с, температура реакции: приблизительно 680°С, давление реакции: приблизительно 200 кПа и плотность слоя: приблизительно 280 кг/м3.

В этом примере газообразный продукт состоит из этилена в количестве 53% вес., пропилена в количестве 43% вес., углеводородных соединений C4-C6 в количестве 3% вес. и других компонентов в количестве 1% вес., при этом другие компоненты включают метан, этан, пропан, водород, CO, CO2 и т.п.; а удельный расход продукции составляет 2,50 тонны метанола на тонну низкоуглеродистых олефинов.

Сравнительный пример

Этот сравнительный пример отличается от примера 4 тем, что реакцию управления содержанием кокса не используют для модификации катализатора DMTO в оперативном режиме; а сырьевой материал, подаваемый в зону управления содержанием кокса, представляет собой азот, который является инертным газом и не изменяет свойства регенерируемого катализатора в зоне управления содержанием кокса, т.е. катализатор, поступающий в реакционную зону, представляет собой регенерированный катализатор.

В этом примере газообразный продукт состоит из этилена в количестве 43% вес., пропилена в количестве 39% вес., углеводородных соединений C4-C6 в количестве 12% вес. и других компонентов в количестве 6% вес., при этом другие компоненты включают метан, этан, пропан, водород, CO, CO2 и т.п.; а удельный расход продукции составляет 2,91 тонны метанола на тонну низкоуглеродистых олефинов.

Этот сравнительный пример показывает, что модификация катализатора DMTO в оперативном режиме путем осуществления реакции управления содержанием кокса может позволить значительно улучшить характеристики катализатора и снизить удельный расход продукции.

Приведенные выше примеры являются всего лишь несколькими примерами настоящей заявки и ни в какой форме не ограничивают ее. Хотя настоящая заявка описана выше с предпочтительными примерами, настоящая заявка ими не ограничивается. Некоторые изменения или модификации, которые могут быть предложены любыми техническими специалистами в данной области техники с использованием раскрытого выше технического содержания без отступления от объема технических решений настоящей заявки, эквивалентны эквивалентным вариантам реализации и входят в указанный объем технических решений.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ | 2020 |

|

RU2798851C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2815512C1 |

| РЕГЕНЕРАТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2807509C1 |

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2812664C1 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ | 2020 |

|

RU2806760C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПУТЕМ СОЕДИНЕНИЯ НАФТЫ И МЕТАНОЛА | 2022 |

|

RU2838959C2 |

| РЕАКТОР С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2712274C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2726483C1 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2743135C1 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2743989C1 |

Изобретение касается реактора с псевдоожиженным слоем, включающего в себя основную оболочку и оболочку зоны управления содержанием кокса; основная оболочка включает в себя верхнюю оболочку и нижнюю оболочку; верхняя оболочка охватывает зону разделения газа и твердого вещества, а нижняя оболочка охватывает реакционную зону; реакционная зона в осевом направлении сообщается с зоной разделения газа и твердого вещества; по окружности на наружной стенке основной оболочки расположена оболочка зоны управления содержанием кокса; оболочка зоны управления содержанием кокса и основная оболочка охватывают кольцевую полость, а кольцевая полость представляет собой зону управления содержанием кокса; в зоне управления содержанием кокса радиально установлены n перегородок, и эти n перегородок делят зону управления содержанием кокса на n подзон зоны управления содержанием кокса, где n представляет собой целое число, n имеет диапазон значений: 2 ≤ n ≤ 10; подзоны зоны управления содержанием кокса снабжены входом для сырьевого материала для управления содержанием кокса; и в каждой из n-1 перегородок образовано отверстие для циркуляции катализатора, так что катализатор, поступающий в зону управления содержанием кокса, протекает в кольцевом направлении. Изобретение также касается устройства и способа получения низкоуглеродистых олефинов. Технический результат - возможность управления содержанием кокса, распределением содержания кокса и частицами кокса в катализаторе, применяемом при переработке диметилэфира/метанола в олефины. 3 н. и 7 з.п. ф-лы, 4 пр., 2 ил.

1. Реактор (1) с псевдоожиженным слоем для получения низкоуглеродистых олефинов из кислородсодержащего соединения, содержащий основную оболочку (1-1) и оболочку зоны управления содержанием кокса; причем

основная оболочка содержит верхнюю оболочку и нижнюю оболочку;

верхняя оболочка охватывает зону разделения газа и твердого вещества, а нижняя оболочка охватывает реакционную зону;

реакционная зона в осевом направлении сообщается с зоной разделения газа и твердого вещества;

оболочка зоны управления содержанием кокса расположена по окружности на наружной стенке основной оболочки;

оболочка зоны управления содержанием кокса и основная оболочка образуют кольцевую полость, а кольцевая полость представляет собой зону управления содержанием кокса;

n перегородок (1-5) радиально расположены в зоне управления содержанием кокса и n перегородок делят зону управления содержанием кокса на n подзон зоны управления содержанием кокса, где n представляет собой целое число и имеет диапазон значений: 2 ≤ n ≤ 10;

подзоны зоны управления содержанием кокса снабжены входом для сырьевого материала для управления содержанием кокса; и

в каждой из n-1 перегородок образовано отверстие для циркуляции катализатора, так что катализатор и сырьевой материал для управления содержанием кокса, поступающие в зону управления содержанием кокса, протекают в кольцевом направлении.

2. Реактор с псевдоожиженным слоем по п.1, в котором в зоне управления содержанием кокса n перегородок содержат 1-ю перегородку и со 2-й перегородки по n-ю перегородку;

в 1-й перегородке не образовано отверстие для циркуляции катализатора;

отверстие для циркуляции катализатора образовано в каждой перегородке со 2-й перегородки по n-ю перегородку;

в 1-й подзоне зоны управления содержанием кокса, образованной путем разделения с помощью 1-й перегородки и 2-й перегородки, образован вход для катализатора зоны управления содержанием кокса;

в n-й подзоне зоны управления содержанием кокса, образованной путем разделения с помощью 1-й перегородки и n-й перегородки, расположена труба (1-7) для подачи катализатора с управляемым содержанием кокса, а в реакционной зоне образован выход трубы для подачи катализатора с управляемым содержанием кокса;

вход для сырьевого материала для управления содержанием кокса образован в нижних частях подзон зоны управления содержанием кокса; и вход для сырьевого материала для управления содержанием кокса представляет собой распределитель (1-4) зоны управления содержанием кокса; и

в верхних частях подзон зоны управления содержанием кокса расположена труба (1-8) для подачи газа зоны управления содержанием кокса, а в зоне разделения газа и твердого вещества образован выход трубы для подачи газа зоны управления содержанием кокса;

зона разделения газа и твердого вещества снабжена первым блоком (1-6) для разделения газа и твердого вещества и вторым блоком (1-9) для разделения газа и твердого вещества; выходная труба для катализатора первого блока для разделения газа и твердого вещества проходит через верхнюю часть зоны управления содержанием кокса и вставлена в 1-ю подзону зоны управления содержанием кокса; в зоне разделения газа и твердого вещества образован выход для газа из первого блока для разделения газа и твердого вещества; в зоне разделения газа и твердого вещества образован вход второго блока для разделения газа и твердого вещества; и в реакционной зоне расположен выход для катализатора из второго блока для разделения газа и твердого вещества; и

первая камера (1-10) для сбора газа также расположена в верхней части зоны разделения газа и твердого вещества; выход для газа из второго блока для разделения газа и твердого вещества сообщается с первой камерой для сбора газа; и первая камера для сбора газа также сообщается с трубой (1-11) для подачи газообразного продукта.

3. Реактор с псевдоожиженным слоем по п.1, в котором в нижней части реакционной зоны также расположен распределитель (1-2) реакционной зоны; и

при этом распределитель реакционной зоны выполнен с возможностью подачи сырьевого материала для реакции; и

реакционная зона снабжена охладителем (1-3) реактора с псевдоожиженным слоем, а нижняя часть реакционной зоны снабжена первой отпарной колонной (1-12);

внутри нижней оболочки образован вход первой отпарной колонны;

снаружи нижней оболочки образован выход первой отпарной колонны;

выше выходного конца трубы для подачи катализатора с управляемым содержанием кокса расположен открытый конец входа первой отпарной колонны; и

выходной конец трубы для подачи катализатора с управляемым содержанием кокса расположен выше распределителя реакционной зоны.

4. Устройство для получения низкоуглеродистых олефинов из кислородсодержащего соединения, содержащее регенератор (2) с псевдоожиженным слоем и реактор с псевдоожиженным слоем по п.1.

5. Устройство по п.4, в котором

регенератор с псевдоожиженным слоем содержит оболочку (2-1) регенератора;

оболочка регенератора содержит верхнюю оболочку регенератора и нижнюю оболочку регенератора;

верхняя оболочка регенератора охватывает зону разделения газа и твердого вещества, а

нижняя оболочка регенератора охватывает зону регенерации;

в оболочке регенератора образован вход для отработанного катализатора;

вход для отработанного катализатора сообщается с выходной трубой первой отпарной колонны посредством трубы (1-14) для подачи отработанного катализатора; и

в оболочке регенератора также расположены третий блок (2-3) для разделения газа и твердого вещества и вторая камера (2-4) для сбора газа; вторая камера для сбора газа расположена во внутренней верхней части оболочки регенератора; со второй камерой для сбора газа сообщается выход для газа из третьего блока для разделения газа и твердого вещества; вторая камера для сбора газа сообщается с трубой (2-5) для подачи дымового газа; и выше открытого конца второй входной трубы отпарной колонны расположен выходной конец для катализатора третьего блока для разделения газа и твердого вещества.

6. Устройство по п.4, в котором в нижней части зоны регенерации также расположен распределитель (2-2) зоны регенерации;

при этом распределитель зоны регенерации выполнен с возможностью подачи газа регенерации; и

в нижней части зоны регенерации расположена вторая отпарная колонна (2-6);

внутри оболочки регенератора образован вход второй отпарной колонны;

снаружи оболочки регенератора образован выход второй отпарной колонны;

вторая отпарная колонна сообщается с первым блоком для разделения газа и твердого вещества посредством трубы (2-9) для подачи регенерированного катализатора; и

выше распределителя зоны регенерации расположен открытый конец входа второй отпарной колонны.

7. Способ получения низкоуглеродистых олефинов, включающий

получение низкоуглеродистых олефинов с использованием устройства по п.4;

получение низкоуглеродистых олефинов из кислородсодержащего соединения, причем модификацию в оперативном режиме катализатора, применяемого при переработке диметилэфира/метанола в олефины (dimethyl ether/methanol to olefins, DMTO), осуществляют путем осуществления управления содержанием кокса с использованием реактора с псевдоожиженным слоем;

при этом указанный способ включает следующий этап:

подачу катализатора и сырьевого материала для управления содержанием кокса в зону управления содержанием кокса, в которой катализатор вступает в реакцию с сырьевым материалом для управления содержанием кокса, протекая при этом в кольцевом направлении вдоль подзон зоны управления содержанием кокса с образованием продукта, содержащего катализатор с управляемым содержанием кокса, при этом катализатор с управляемым содержанием кокса представляет собой катализатор DMTO;

и дополнительно включающий следующие этапы:

обеспечение возможности поступления отработанного катализатора, находящегося в реакционной зоне реактора с псевдоожиженным слоем, в регенератор с псевдоожиженным слоем и выполнение обработки - регенерации с образованием регенерированного катализатора, а также обеспечение возможности поступления регенерированного катализатора в зону управления содержанием кокса реактора с псевдоожиженным слоем, а также вступления в контакт и вступления в реакцию с сырьевым материалом для управления содержанием кокса.