ОБЛАСТЬ ТЕХНИКИ

Настоящая заявка относится к устройству для регенерации, устройству для получения низкоуглеродистых олефинов и их применению, а также относится к области химического катализа.

УРОВЕНЬ ТЕХНИКИ

Технология переработки метанола в олефин (Methanol-to-olefin technology, MTO) в основном включает в себя технологию DMTO (переработка метанола в олефин) Даляньского института химической физики Китайской академии наук и технологию MTO компании UOP из США. В 2010 году завершено строительство и введение в эксплуатацию установки по переработке метанола в олефин Shenhua Baotou с использованием технологии DMTO. Это первое в мире промышленное применение технологии MTO. По состоянию на конец 2019 года введены в эксплуатацию 14 промышленных установок DMTO с общей производственной мощностью приблизительно 8 млн. тонн низкоуглеродистых олефинов в год.

В последние годы технология DMTO получила дальнейшее развитие и катализаторы DMTO нового поколения с лучшими характеристиками постепенно начали применять в промышленности, что обеспечило более высокие преимущества для установок DMTO. Катализатор DMTO нового поколения обеспечивает более высокую производительность переработки метанола и селективность низкоуглеродистого олефина.

Технологии MTO, как правило, предполагают применение катализатора на основе молекулярного сита SAPO-34, а высокой селективности для низкоуглеродистых олефинов в процессе MTO достигают благодаря сочетанию кислотного катализа молекулярного сита с ограничением пор в каркасной структуре молекулярного сита. Процесс конверсии метанола также сопровождается процессом коксования кислотного катализатора на основе молекулярного сита. Существующие установки MTO способны обеспечивать коэффициент коксования метанола от 1,5 % вес. до 2,5 % вес., т. е. от 3,3 % до 5,5 % атомов углерода (C) в метаноле преобразуются в кокс на катализаторе, и кокс сжигается в регенераторе с образованием CO, CO2, H2O и т. п., которые отводят, с коэффициентом использования C лишь от 94,5 % до 96,7 %. С развитием технологий селективность низкоуглеродистых олефинов в процессе MTO была значительно улучшена и высокий коэффициент коксования метанола и низкий коэффициент использования углерода стали проблемами, препятствующими развитию технологий. Следовательно, необходимо разработать новые технологии MTO для повышения коэффициента использования C и атомарной экономичности.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Процесс МТО сопровождается процессом закоксовывания кислотного катализатора на основе молекулярного сита таким образом, что частицы кокса образуются в ячейках молекулярного сита, инициируя процесс катализа МТО. Закоксовывание катализатора обуславливает закрытие некоторых активных участков молекулярного сита, что приводит к снижению активности катализатора, но кокс в молекулярном сите также ограничивает поры в каркасной структуре молекулярного сита, улучшая селективность низкоуглеродистых олефинов.

Низкоуглеродистые олефины, упомянутые в настоящей заявке, относятся к этилену и пропилену. Заявители в ходе исследований обнаружили, что основными факторами, влияющими на активность катализатора DMTO и селективность для низкоуглеродистых олефинов, являются содержание кокса, распределение содержания кокса и частицы кокса в катализаторе. При одинаковом среднем содержании кокса в катализаторах чем уже распределение содержания кокса, тем выше селективность и активность низкоуглеродистых олефинов. Частицы кокса в катализаторе могут включать в себя полиметилароматические углеводороды, полиметилциклоалканы и т. п., причем полиметилбензол и полиметилнафталин могут способствовать образованию этилена. Таким образом, управление содержанием кокса, распределением содержания кокса и частицами кокса в катализаторе является ключевым фактором для управления рабочим окном катализатора DMTO и улучшения селективности низкоуглеродистых олефинов.

Содержание кокса в отработанном катализаторе MTO, как правило, составляет от 7 % вес. до 13 % вес. и слишком высокое содержание кокса значительно снижает активность катализатора. В настоящее время на установках MTO, как правило, применяют способ регенерации воздуха для восстановления активности катализатора, таким образом, рециркулируя катализатор; и в ходе этого процесса кокс сжигается в регенераторе с образованием CO, CO2, H2O и других веществ, которые отводят. По существу кокс в отработанных катализаторах можно разделить на две категории: кокс с большой молекулярной массой, высокой степенью графитизации и отсутствием каталитической активности, который можно назвать неактивным коксом; и полиметилароматические углеводороды и полиметилциклоалканы с небольшой молекулярной массой и каталитической активностью, которые можно назвать активными коксами. Когда воздух используют в качестве среды регенерации, вследствие сильной окисляемости воздуха неактивный кокс и активный кокс вступают в реакцию глубокого окисления кислородом с образованием в основном таких веществ, как CO, CO2 и H2O, и сложно реализовать управляемую конверсию кокса и управление содержанием кокса, распределение содержания кокса и образование частиц кокса в катализаторе. Таким образом, при использовании воздуха в качестве среды регенерации и при содержании кокса в катализаторе < 3 % вес. достаточная каталитическая активность катализатора может быть восстановлена в том случае, когда большая часть кокса окисляется и удаляется. Регенерированный катализатор, полученный по этой схеме регенерации, имеет низкую селективность для низкоуглеродистых олефинов, высокий коэффициент коксования метанола и высокий удельный расход метанола. Когда в качестве среды регенерации используют воду, активный кокс реагирует с водой, крупномолекулярные частицы преобразуются в низкомолекулярные частицы и при подходящих условиях активный кокс может быть преобразован в частицы, в основном состоящие из полиметилбензола и полиметилнафталина. При использовании в качестве среды регенерации комбинации из воды и кислорода под действием кислорода и воды неактивный кокс и активный кокс преобразуются в частицы кислородсодержащих углеводородов и частицы бескислородных углеводородов с малой молекулярной массой, при этом частицы кислородсодержащих углеводородов не обладают каталитической активностью. Частицы кислородсодержащих углеводородов могут быть преобразованы в частицы бескислородных углеводородов с каталитической активностью под действием таких веществ, как водяной пар, водород, метан, этан и пропан.

Таким образом, в настоящей заявке предложен управляемый способ активации для преобразования отработанного катализатора в регенерированный катализатор, где регенерированный катализатор имеет характеристики высокой активности, высокой селективности для низкоуглеродистых олефинов и т. п., и может снизить расход метанола и скорость коксования метанола и улучшить атомную экономию технологии MTO.

Согласно первому аспекту настоящей заявки предложено устройство для регенерации для активации катализатора с целью получения низкоуглеродистых олефинов из кислородсодержащего соединения.

Предложено устройство для регенерации для активации катализатора с целью получения низкоуглеродистых олефинов из кислородсодержащего соединения, включающее в себя первый регенератор и второй регенератор;

причем первый регенератор включает в себя вторую зону активации, первую зону активации и зону разделения газа и твердого вещества снизу вверх;

вторая зона активации в осевом направлении сообщается с зоной разделения газа и твердого вещества;

первая зона активации расположена на периферии соединения между второй зоной активации и зоной разделения газа и твердого вещества, и первая зона активации сообщается со второй зоной активации;

первая зона активации представляет собой кольцевую полость;

n перегородок радиально установлены в первой зоне активации и n перегородок делят первую зону активации на n подзон первой зоны активации;

в каждой из n-1 перегородок образовано отверстие для циркуляции катализатора таким образом, что обеспечена возможность протекания катализатора, поступающего в первую зону активации, по кругу;

первая зона активации первого регенератора соединена трубопроводом со вторым регенератором таким образом, что обеспечена возможность подачи катализатора, находящегося в первой зоне активации, во второй регенератор; и

второй регенератор соединен трубопроводом с зоной разделения газа и твердого вещества первого регенератора таким образом, что обеспечена возможность подачи катализатора во втором регенераторе в зону разделения газа и твердого вещества.

При необходимости устройство для регенерации может включать в себя вторую наклонную трубу для регенерированного катализатора, вторую трубу для подачи регенерированного катализатора и третью наклонную трубу для регенерированного катализатора;

первая зона активации первого регенератора, вторая наклонная труба для регенерированного катализатора, вторая труба для подачи регенерированного катализатора и средняя часть второго регенератора выполнены с возможностью последовательного сообщения друг с другом; и

нижняя часть второго регенератора, третья наклонная труба для регенерированного катализатора и зона разделения газа и твердого вещества первого регенератора выполнены с возможностью последовательного сообщения друг с другом.

При необходимости вторая наклонная труба для регенерированного катализатора и вторая труба для подачи регенерированного катализатора сообщаются друг с другом посредством второго скользящего клапана для регенерированного катализатора.

При необходимости третья наклонная труба для регенерированного катализатора может быть снабжена третьим скользящим клапаном для регенерированного катализатора.

В частности, вход второй наклонной трубы для регенерированного катализатора может быть соединен с первой зоной активации, вход второго скользящего клапана для регенерированного катализатора может быть соединен с выходом второй наклонной трубы для регенерированного катализатора, выход второго скользящего клапана для регенерированного катализатора может быть соединен трубопроводом со входом второй трубы для подачи регенерированного катализатора, а выход второй трубы для подачи регенерированного катализатора может быть соединен со средней частью второго регенератора.

В частности, вход третьей наклонной трубы для регенерированного катализатора может быть соединен с нижней частью второго регенератора, третий скользящий клапан для регенерированного катализатора может быть расположен в третьей наклонной трубе для регенерированного катализатора, а выход третьей наклонной трубы для регенерированного катализатора может быть соединен с зоной разделения газа и твердого вещества первого регенератора.

При необходимости n перегородок в первой зоне активации могут включать в себя 1ю перегородку и со 2й перегородки по nю перегородку;

в 1й перегородке может отсутствовать отверстие для циркуляции катализатора;

отверстие для циркуляции катализатора может быть образовано в каждой перегородке со 2й перегородки по nю перегородку;

вход для отработанного катализатора может быть образован в 1й подзоне первой зоны активации, образованной путем разделения с помощью 1й перегородки и 2й перегородки;

nя подзона первой зоны активации, образованная путем разделения с помощью 1й перегородки и nй перегородки, может быть снабжена трубой для подачи катализатора первой зоны активации, а труба для подачи катализатора первой зоны активации может обеспечивать возможность сообщения первой зоны активации со второй зоной активации;

распределитель первой зоны активации может быть расположен в нижней части подзоны первой зоны активации; и

труба для подачи газа первой зоны активации может быть расположена в верхних частях подзон первой зоны активации.

В частности, в каждой из перегородок может быть образовано одно или более отверстий для циркуляции катализатора, что строго не ограничивается в настоящей заявке. При образовании множества отверстий для циркуляции катализатора их относительные положения строго не ограничиваются в настоящей заявке. Например, множество отверстий для циркуляции катализатора могут быть расположены параллельно или могут быть расположены случайным образом.

Предпочтительно распределитель первой зоны активации может быть обеспечен ниже каждой из подзон первой зоны активации. Таким образом, весь сырьевой материал первой зоны активации может равномерно поступать в подзоны первой зоны активации.

Предпочтительно верхняя часть каждой из подзон первой зоны активации может быть снабжена трубой для подачи газа первой зоны активации.

В частности, может быть обеспечено взаимодействие и реагирование сырьевого материала первой зоны активации с отработанным катализатором посредством распределителя первой зоны активации.

При необходимости первый блок для разделения газа и твердого вещества первого регенератора может быть расположен в верхней части первой зоны активации; и

первый блок для разделения газа и твердого вещества первого регенератора выполнен с возможностью сообщения с первой зоной активации через вход для отработанного катализатора.

В частности, отработанный катализатор может поступать в первую зону активации через первый блок для разделения газа и твердого вещества первого регенератора.

В частности, первая зона активации может быть снабжена трубой для подачи катализатора первой зоны активации, вход трубы для подачи катализатора первой зоны активации может быть соединен с nй подзоной первой зоны активации, а выход трубы для подачи катализатора первой зоны активации может быть образован во второй зоне активации.

При необходимости первый блок для разделения газа и твердого вещества первого регенератора может представлять собой циклонный сепаратор для разделения газа и твердого вещества.

При необходимости n может иметь следующий диапазон значений: 2 ≤ n ≤ 10.

При необходимости поперечное сечение каждой из подзон первой зоны активации может быть секторно-кольцевым.

При необходимости m перфорированных пластин могут быть горизонтально расположены во второй зоне активации,

где 1 ≤ m ≤ 10.

При необходимости каждая из перфорированных пластин могут иметь пористость от 5 % до 50 %.

В настоящей заявке перфорированные пластины расположены во второй зоне активации для предотвращения обратного смешивания катализатора между слоями и улучшения однородности распределения кокса в катализаторе.

При необходимости распределитель второй зоны активации может быть расположен в нижней части второй зоны активации.

При необходимости первый регенератор может включать в себя камеру для сбора газа первого регенератора и охладитель первого регенератора;

камера для сбора газа первого регенератора может быть расположена в верхней части первого регенератора;

верхняя часть камеры для сбора газа первого регенератора может быть снабжена трубой для подачи газообразного продукта первого регенератора;

зона разделения газа и твердого вещества может быть снабжена вторым блоком для разделения газа и твердого вещества первого регенератора;

камера для сбора газа первого регенератора может быть соединена с выходом для газа из второго блока для разделения газа и твердого вещества первого регенератора; и

охладитель первого регенератора может быть расположен в нижней части второй зоны активации.

В частности, внутренний диаметр соединения между второй зоной активации и зоной разделения газа и твердого вещества может постепенно увеличиваться.

В частности, внутренний диаметр соединения между нижней оболочкой и верхней оболочкой первого регенератора может постепенно увеличиваться.

При необходимости первый блок для разделения газа и твердого вещества первого регенератора может представлять собой циклонный сепаратор для разделения газа и твердого вещества или быстродействующий сепаратор для разделения газа и твердого вещества.

При необходимости блок для разделения газа и твердого вещества первого регенератора может иметь один или более наборов циклонных сепараторов для разделения газа и твердого вещества.

Предпочтительно каждый набор циклонных сепараторов для разделения газа и твердого вещества может включать в себя циклонный сепаратор для разделения газа и твердого вещества первой ступени и циклонный сепаратор для разделения газа и твердого вещества второй ступени.

При необходимости второй регенератор может включать в себя оболочку второго регенератора, распределитель второго регенератора, блок для разделения газа и твердого вещества второго регенератора и камеру для сбора газа второго регенератора;

распределитель второго регенератора может быть расположен в нижней части второго регенератора;

блок для разделения газа и твердого вещества второго регенератора может быть расположен в верхней части второго регенератора;

камера для сбора газа второго регенератора может быть расположена в верхней части второго регенератора;

выход для газа из блока для разделения газа и твердого вещества второго регенератора может быть соединен с камерой для сбора газа второго регенератора; а выход для катализатора из блока для разделения газа и твердого вещества второго регенератора может быть расположен в нижней части второго регенератора.

При необходимости верхняя часть камеры для сбора газа второго регенератора может быть снабжена трубой для подачи дымового газа.

В качестве предпочтительного варианта осуществления устройство для регенерации может включать в себя первый регенератор и второй регенератор;

первый регенератор может быть разделен снизу вверх на вторую зону активации, первую зону активации и зону разделения газа и твердого вещества;

первый регенератор может включать в себя оболочку первого регенератора, первый блок для разделения газа и твердого вещества первого регенератора, распределитель первой зоны активации, перегородку, трубу для подачи катализатора первой зоны активации, трубу для подачи газа первой зоны активации, распределитель второй зоны активации, перфорированную пластину, охладитель первого регенератора, второй блок для разделения газа и твердого вещества первого регенератора, камеру для сбора газа первого регенератора, трубу для подачи газообразного продукта первого регенератора, первую наклонную трубу для регенерированного катализатора, первый скользящий клапан для регенерированного катализатора, первую трубу для подачи регенерированного катализатора, вторую наклонную трубу для регенерированного катализатора, второй скользящий клапан для регенерированного катализатора и вторую трубу для подачи регенерированного катализатора;

первая зона активации может быть расположена в кольцевой зоне выше второй зоны активации, n перегородок могут быть расположены в первой зоне активации, и эти перегородки могут делить первую зону активации на n подзон первой зоны активации (2 ≤ n ≤ 10); нижняя часть каждой из подзон первой зоны активации может быть независимо снабжена распределителем первой зоны активации; поперечное сечение первой зоны активации может быть кольцевым, а поперечное сечение каждой из подзон первой зоны активации может быть секторно-кольцевым; с 1й по nю подзоны первой зоны активации могут быть расположены последовательно и концентрически; отверстие для циркуляции катализатора может быть образовано в перегородках и в перегородке между 1й подзоной первой зоны активации и nй подзоной первой зоны активации может отсутствовать отверстие для циркуляции катализатора; первый блок для разделения газа и твердого вещества первого регенератора может быть расположен в зоне разделения газа и твердого вещества первого регенератора; вход первого блока для разделения газа и твердого вещества первого регенератора может быть соединен с выходом трубы для подачи отработанного катализатора, выход для газа из первого блока для разделения газа и твердого вещества первого регенератора может быть образован в зоне разделения газа и твердого вещества, а выход для катализатора из первого блока для разделения газа и твердого вещества первого регенератора может быть образован в 1й подзоне первой зоны активации; вход трубы для подачи катализатора первой зоны активации может быть соединен с nй подзоной первой зоны активации, а выход трубы для подачи катализатора первой зоны активации может быть образован во второй зоне активации; верхняя часть каждой из подзон первой зоны активации может быть независимо снабжена трубой для подачи газа первой зоны активации, а выход трубы для подачи газа первой зоны активации может быть образован в зоне разделения газа и твердого вещества; распределитель второй зоны активации может быть расположен в нижней части второй зоны активации первого регенератора, m перфорированных пластин могут быть расположены во второй зоне активации (1 ≤ m ≤ 10), а охладитель первого регенератора может быть расположен во второй зоне активации; второй блок для разделения газа и твердого вещества первого регенератора и камера для сбора газа первого регенератора могут быть расположены в зоне разделения газа и твердого вещества первого регенератора; вход второго блока для разделения газа и твердого вещества первого регенератора может быть образован в зоне разделения газа и твердого вещества первого регенератора, выход для газа из второго блока для разделения газа и твердого вещества первого регенератора может быть соединен с камерой для сбора газа первого регенератора, а выход для катализатора из второго блока для разделения газа и твердого вещества первого регенератора может быть образован во второй зоне активации; труба для подачи газообразного продукта первого регенератора может быть соединена с верхней частью камеры для сбора газа первого регенератора; вход первой наклонной трубы для регенерированного катализатора может быть соединен с нижней частью второй зоны активации; вход первого скользящего клапана для регенерированного катализатора может быть соединен с выходом первой наклонной трубы для регенерированного катализатора и выход первого скользящего клапана для регенерированного катализатора может быть соединен трубопроводом со входом первой трубы для подачи регенерированного катализатора; выход первой трубы для подачи регенерированного катализатора может быть соединен с реакционной зоной реактора с псевдоожиженным слоем; вход второй наклонной трубы для регенерированного катализатора может быть соединен с первой зоной активации, вход второго скользящего клапана для регенерированного катализатора может быть соединен с выходом второй наклонной трубы для регенерированного катализатора; выход второго скользящего клапана для регенерированного катализатора может быть соединен трубопроводом со входом второй трубы для подачи регенерированного катализатора, а выход второй трубы для подачи регенерированного катализатора может быть соединен со средней частью второго регенератора;

второй регенератор может включать в себя оболочку второго регенератора, распределитель второго регенератора, блок для разделения газа и твердого вещества второго регенератора, камеру для сбора газа второго регенератора, трубу для подачи дымового газа, третью наклонную трубу для регенерированного катализатора и третий скользящий клапан для регенерированного катализатора;

распределитель второго регенератора может быть расположен в нижней части второго регенератора, а блок для разделения газа и твердого вещества второго регенератора может быть расположен в верхней части второго регенератора; вход блока для разделения газа и твердого вещества второго регенератора может быть образован в верхней части второго регенератора, выход для газа из блока для разделения газа и твердого вещества второго регенератора может быть соединен с камерой для сбора газа второго регенератора, а выход для катализатора из блока для разделения газа и твердого вещества второго регенератора может быть образован в нижней части второго регенератора; камера для сбора газа второго регенератора может быть расположена в верхней части второго регенератора, а труба для подачи дымового газа может быть соединена с верхней частью камеры для сбора газа второго регенератора; и вход третьей наклонной трубы для регенерированного катализатора может быть соединен с нижней частью второго регенератора, третий скользящий клапан для регенерированного катализатора может быть расположен в третьей наклонной трубе для регенерированного катализатора, а выход третьей наклонной трубы для регенерированного катализатора может быть соединен с зоной разделения газа и твердого вещества первого регенератора.

При необходимости блок для разделения газа и твердого вещества второго регенератора может иметь один или более наборов циклонных сепараторов для разделения газа и твердого вещества.

Предпочтительно каждый набор циклонных сепараторов для разделения газа и твердого вещества может включать в себя циклонный сепаратор для разделения газа и твердого вещества первой ступени и циклонный сепаратор для разделения газа и твердого вещества второй ступени.

Согласно второму аспекту настоящей заявки предложено устройство для получения низкоуглеродистых олефинов из кислородсодержащего соединения. Это уcтройство представляет собой устройство DMTO, включающее в себя реактор с псевдоожиженным слоем и устройство для регенерации.

Предложено устройство для получения низкоуглеродистых олефинов из кислородсодержащего соединения, включающее в себя реактор с псевдоожиженным слоем и устройство для регенерации, описанное выше.

При необходимости это устройство может включать в себя наклонную трубу для отработанного катализатора, отпарную колонну, или отгонное устройство, реактора с псевдоожиженным слоем, трубу для подачи отработанного катализатора, первую наклонную трубу для регенерированного катализатора и первую трубу для подачи регенерированного катализатора;

зона отработанного катализатора, наклонная труба для отработанного катализатора, отпарная колонна реактора с псевдоожиженным слоем, труба для подачи отработанного катализатора и первый блок для разделения газа и твердого вещества первого регенератора выполнены с возможностью последовательного сообщения друг с другом; и

вторая зона активации, первая наклонная труба для регенерированного катализатора, первая труба для подачи регенерированного катализатора и реакционная зона реактора с псевдоожиженным слоем выполнены с возможностью последовательного сообщения друг с другом.

В частности, наклонная труба для отработанного катализатора, отпарная колонна реактора с псевдоожиженным слоем и труба для подачи отработанного катализатора могут быть последовательно соединены друг с другом;

первая наклонная труба для регенерированного катализатора и первая труба для подачи регенерированного катализатора могут быть последовательно соединены друг с другом;

вход первой наклонной трубы для регенерированного катализатора может быть соединен с нижней частью второй зоны активации;

отработанный катализатор, который был подвергнут реакции в реакторе с псевдоожиженным слоем, может поступать в наклонную трубу для отработанного катализатора, а затем поступать в первый регенератор по трубе для подачи отработанного катализатора; и

регенерированный катализатор, полученный из первого регенератора, может поступать в первую наклонную трубу для регенерированного катализатора, а затем поступать в реактор с псевдоожиженным слоем по первой трубе для подачи регенерированного катализатора.

При необходимости отпарная колонна реактора с псевдоожиженным слоем и труба для подачи отработанного катализатора могут быть соединены друг с другом посредством скользящего клапана для отработанного катализатора.

При необходимости первая наклонная труба для регенерированного катализатора и первая труба для подачи регенерированного катализатора могут быть соединены друг с другом посредством скользящего клапана для регенерированного катализатора.

При необходимости реактор с псевдоожиженным слоем может включать в себя нижнюю оболочку, трубу для подачи и верхнюю оболочку;

нижняя оболочка может охватывать реакционную зону;

труба для подачи может быть расположена выше реакционной зоны и выполнена с возможностью сообщения с реакционной зоной;

верхняя оболочка может быть расположена на периферии трубы для подачи;

верхняя оболочка и труба для подачи могут образовывать полость; и

указанная полость может быть разделена снизу вверх на зону отработанного катализатора и зону разделения газа и твердого вещества;

В частности, внутренний диаметр соединения между реакционной зоной реактора с псевдоожиженным слоем и трубой для подачи может постепенно уменьшаться.

В частности, внутренний диаметр соединения между нижней оболочкой и верхней оболочкой реактора с псевдоожиженным слоем может постепенно увеличиваться.

При необходимости реакционная зона может представлять собой зону быстрого псевдоожижения.

При необходимости зона отработанного катализатора может представлять собой зону барботажного псевдоожижения.

В настоящей заявке тип псевдоожижения в реакционной зоне строго не ограничен и предпочтительно реакционная зона может представлять собой зону быстрого псевдоожижения. В реакционной зоне кажущаяся линейная скорость газа может достигать 7,0 м/с, поток метанола является сильным, производительность обработки метанола на единицу объема устройства является большой, а среднечасовая скорость подачи (weight hourly space velocity, WHSV) метанола может достигать 20 ч-1. В настоящей заявке тип псевдоожижения в зоне отработанного катализатора строго не ограничен и предпочтительно зона отработанного катализатора может представлять собой зону барботажного псевдоожижения. Зона отработанного катализатора может быть выполнена с возможностью снижения температуры отработанного катализатора, подачи низкотемпературного отработанного катализатора в реакционную зону, увеличения плотности слоя в реакционной зоне и управления температурой слоя в реакционной зоне. Когда кажущаяся линейная скорость газа составляет от 0,5 м/с до 7,0 м/с, соответствующая плотность слоя составляет от 500 кг/м3 до 100 кг/м3.

При необходимости зона разделения газа и твердого вещества может быть снабжена первым блоком для разделения газа и твердого вещества реактора с псевдоожиженным слоем; и

верхняя часть трубы для подачи может быть соединена со входом первого блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем.

При необходимости реактор с псевдоожиженным слоем может включать в себя распределитель реактора с псевдоожиженным слоем, охладитель реактора с псевдоожиженным слоем, газораспределитель зоны отработанного катализатора, камеру для сбора газа реактора с псевдоожиженным слоем и второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем;

распределитель реактора с псевдоожиженным слоем может быть расположен в нижней части реакционной зоны;

охладитель реактора с псевдоожиженным слоем может быть расположен в нижней части зоны отработанного катализатора;

газораспределитель зоны отработанного катализатора может быть расположен в нижней части зоны отработанного катализатора;

выходы для газа из второго блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем и первого блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем могут быть соединены с камерой для сбора газа реактора с псевдоожиженным слоем;

камера для сбора газа реактора с псевдоожиженным слоем может быть снабжена трубой для подачи газообразного продукта; и

выходы катализатора из первого блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем и второго блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем могут быть соединены с зоной отработанного катализатора.

В частности, сырьевой материал с кислородсодержащим соединением может контактировать и реагировать с регенерированным катализатором через распределитель реактора с псевдоожиженным слоем.

В частности, псевдоожижающий газ зоны отработанного катализатора может контактировать с отработанным катализатором через газораспределитель зоны отработанного катализатора.

При необходимости реакционная зона и зона отработанного катализатора выполнены с возможностью сообщения друг с другом посредством трубы для циркуляции отработанного катализатора.

В частности, вход трубы для циркуляции отработанного катализатора может быть соединен с зоной отработанного катализатора;

выход трубы для циркуляции отработанного катализатора может быть соединен с нижней частью реакционной зоны.

При необходимости труба для циркуляции отработанного катализатора может быть снабжена скользящим клапаном для циркуляции отработанного катализатора.

При необходимости первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем может иметь один или более наборов циклонных сепараторов для разделения газа и твердого вещества.

Предпочтительно каждый набор циклонных сепараторов для разделения газа и твердого вещества может включать в себя циклонный сепаратор для разделения газа и твердого вещества первой ступени и циклонный сепаратор для разделения газа и твердого вещества второй ступени.

При необходимости второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем может иметь один или более наборов циклонных сепараторов для разделения газа и твердого вещества.

Предпочтительно каждый набор циклонных сепараторов для разделения газа и твердого вещества может включать в себя циклонный сепаратор для разделения газа и твердого вещества первой ступени и циклонный сепаратор для разделения газа и твердого вещества второй ступени.

В предпочтительном варианте осуществления реактор с псевдоожиженным слоем может включать в себя оболочку реактора с псевдоожиженным слоем, распределитель реактора с псевдоожиженным слоем, трубу для подачи, первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем, камеру для сбора газа реактора с псевдоожиженным слоем, газораспределитель зоны отработанного катализатора, охладитель реактора с псевдоожиженным слоем, второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем, трубу для подачи газообразного продукта, трубу для циркуляции отработанного катализатора, скользящий клапан для циркуляции отработанного катализатора, наклонную трубу для отработанного катализатора, отпарную колонну реактора с псевдоожиженным слоем, скользящий клапан для отработанного катализатора и трубу для подачи отработанного катализатора;

нижняя часть реактора с псевдоожиженным слоем может представлять собой реакционную зону, его средняя часть может представлять собой зону отработанного катализатора, а его верхняя часть может представлять собой зону разделения газа и твердого вещества;

распределитель реактора с псевдоожиженным слоем может быть расположен в нижней части реакционной зоны реактора с псевдоожиженным слоем, труба для подачи может быть расположена в центральных зонах средней и верхней частей реактора с псевдоожиженным слоем, а нижний конец трубы для подачи может быть соединен с верхним концом реакционной зоны; верхняя часть трубы для подачи может быть соединена со входом первого блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем, а первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть расположен в зоне разделения газа и твердого вещества реактора с псевдоожиженным слоем; выход для газа из первого блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть соединен с камерой для сбора газа реактора с псевдоожиженным слоем, а выход для катализатора из первого блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть образован в зоне отработанного катализатора; газораспределитель зоны отработанного катализатора может быть расположен в нижней части зоны отработанного катализатора, а охладитель реактора с псевдоожиженным слоем может быть расположен в зоне отработанного катализатора; второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть расположен в зоне разделения газа и твердого вещества реактора с псевдоожиженным слоем, вход второго блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть образован в зоне разделения газа и твердого вещества реактора с псевдоожиженным слоем, выход для газа из второго блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть соединен с камерой для сбора газа реактора с псевдоожиженным слоем, а выход для катализатора из второго блока для разделения газа и твердого вещества реактора с псевдоожиженным слоем может быть образован в зоне отработанного катализатора; камера для сбора газа реактора с псевдоожиженным слоем может быть расположена в верхней части реактора с псевдоожиженным слоем, а труба для подачи газообразного продукта может быть соединена с верхней частью камеры для сбора газа реактора с псевдоожиженным слоем; вход трубы для циркуляции отработанного катализатора может быть соединен с зоной для отработанного катализатора, а выход трубы для циркуляции отработанного катализатора может быть соединен с нижней частью реакционной зоны реактора с псевдоожиженным слоем; скользящий клапан для циркуляции отработанного катализатора может быть установлен в трубе для циркуляции отработанного катализатора, вход наклонной трубы для отработанного катализатора может быть соединен с зоной для отработанного катализатора, а выход наклонной трубы для отработанного катализатора может быть соединен с верхней частью отпарной колонны реактора с псевдоожиженным слоем; отпарная колонна реактора с псевдоожиженным слоем может быть расположена снаружи оболочки реактора с псевдоожиженным слоем; и вход скользящего клапана для отработанного катализатора может быть соединен трубопроводом с нижней частью отпарной колонны реактора с псевдоожиженным слоем, выход скользящего клапана для отработанного катализатора может быть соединен трубопроводом со входом трубы для подачи отработанного катализатора, а выход трубы для подачи отработанного катализатора может быть соединен с первым регенератором.

Согласно третьему аспекту настоящей заявки предложен способ активации катализатора для получения низкоуглеродистых олефинов из кислородсодержащего соединения.

Предложен способ активации катализатора для получения низкоуглеродистых олефинов из кислородсодержащего соединения, согласно которому используют описанное выше устройство для регенерации.

При необходимости способ может включать:

подачу сырьевого материала первой зоны активации и отработанного катализатора в первую зону активации, при этом отработанный катализатор химически реагирует с сырьевым материалом первой зоны активации с протеканием по кругу вдоль подзон первой зоны активации с образованием катализатора А;

подачу части A1 катализатора A и сырьевого материала второго регенератора во второй регенератор, и обеспечение протекания химической реакции с получением катализатора A3; и

подачу оставшейся части A2 катализатора A, катализатора A3 и сырьевого материала второй зоны активации во вторую зону активации, и обеспечение протекания химической реакции с получением регенерированного катализатора;

при этом композиция кокса в катализаторе А включает в себя частицы кислородсодержащего углеводорода и частицы бескислородного углеводорода.

При необходимости сырьевой материал первой зоны активации может поступать в первую зону активации через распределитель первой зоны активации для реагирования с коксом в катализаторе.

При необходимости сырьевой материал второй зоны активации может поступать во вторую зону активации через распределитель второй зоны активации для реагирования с коксом в катализаторе.

При необходимости сырьевой материал второго регенератора может поступать во вторую зону активации через распределитель второго регенератора для взаимодействия с коксом в катализаторе.

В частности, в то время как отработанный катализатор течет по кругу вдоль отверстий для циркуляции катализатора, образованных в перегородках, сырьевой материал первой зоны активации поступает в подзону первой зоны активации из расположенного ниже распределителя первой зоны активации и взаимодействует с отработанным катализатором таким образом, что неактивный кокс и активный кокс в отработанном катализаторе преобразуются в частицы кислородсодержащего углеводорода и частицы бескислородного углеводорода с малой молекулярной массой; а газовую фазу (включая непрореагировавший сырьевой материал первой зоны активации) подают в зону разделения газа и твердого вещества по трубе для подачи газа первой зоны активации выше первой зоны активации.

В частности, катализатор поступает во вторую зону активации по трубе для подачи катализатора первой зоны активации, а сырьевой материал второй зоны активации поступает во вторую зону активации через расположенный ниже распределитель второй зоны активации для взаимодействия с катализатором таким образом, что частицы каталитически неактивного кислородсодержащего углеводорода в коксе катализатора преобразуются в частицы каталитически активного бескислородного углеводорода; а газовая фаза (включая непрореагировавший сырьевой материал второй зоны активации) поступает в зону разделения газа и твердого вещества.

В частности, катализатор поступает во второй регенератор по второй трубе для подачи регенерированного катализатора, а сырьевой материал второго регенератора поступает во второй регенератор через расположенный ниже распределитель второго регенератора для взаимодействия с катализатором таким образом, что кокс в катализаторе сжигается и удаляется, а воздух преобразуется в дымовой газ; и газовая фаза (включая непрореагировавший сырьевой материал второго регенератора) поступает в зону разделения газа и твердого вещества.

При необходимости кокс в отработанном катализаторе может вступать в химическую реакцию с сырьевым материалом первой зоны активации с образованием газообразного продукта первой зоны активации.

При необходимости оставшаяся часть A2 катализатора A и кокс в катализаторе A3 могут химически реагировать с сырьевым материалом второй зоны активации с образованием газообразного продукта второй зоны активации.

При необходимости газообразный продукт первой зоны активации и газообразный продукт второй зоны активации могут быть смешаны в зоне разделения газа и твердого вещества с получением газообразного продукта регенератора.

При необходимости газообразный продукт регенератора, содержащий катализатор, может поступать во второй блок для разделения газа и твердого вещества первого регенератора для осуществления разделения газа и твердого вещества с получением газообразного продукта регенератора и катализатора;

газообразный продукт регенератора может поступать в камеру для сбора газа первого регенератора; и

катализатор может быть возвращен во вторую зону активации первого регенератора.

В частности, кокс в части A1 катализатора A может химически реагировать с сырьевым материалом второго регенератора, кокс в катализаторе может быть сожжен и удален, а воздух может быть преобразован в дымовой газ.

В частности, дымовой газ, содержащий катализатор, может поступать в блок для разделения газа и твердого вещества второго регенератора для осуществления разделения газа и твердого вещества, полученный дымовой газ может поступать в камеру для сбора газа второго регенератора, а катализатор может быть возвращен в нижнюю часть второго регенератора.

При необходимости сырьевой материал первой зоны активации может содержать кислород и водяной пар;

массовая доля кислорода может составлять от 0 % вес. до 10 % вес.; и

массовая доля водяного пара может составлять от 90 % вес. до 100 % вес.

При необходимости сырьевой материал первой зоны активации может представлять собой кислород и водяной пар;

При необходимости сырьевой материал второй зоны активации может представлять собой по меньшей мере одно из группы, состоящей из водяного пара и углеводородной смеси; и

углеводородная смесь может включать в себя метан, этан, пропан и углеводородные соединения C4-C6, а углеводородные соединения C4-C6 могут включать бутен, бутан, пентен, пентан, гексен и гексан.

В частности, углеводородная смесь может быть получена из продуктов, отличных от этилена и пропилена, и полученных с помощью устройства, описанного в настоящей заявке, включая метан, этан, пропан и углеводородные соединения C4-C6, а углеводородные соединения C4-C6 содержат бутен, бутан, пентен, пентан, гексен и гексан.

В частности, углеводородная смесь может быть получена из побочных продуктов, отличных от этилена и пропилена, полученных в ходе конверсии кислородсодержащего соединения в реакторе с псевдоожиженным слоем.

При необходимости сырьевой материал второго регенератора может включать в себя воздух.

При необходимости сырьевой материал второго регенератора может представлять собой воздух.

При необходимости содержание кокса в катализаторе A3 может составлять от 0 % вес. до 0,5 % вес.

При необходимости содержание кокса в отработанном катализаторе может составлять от 9 % вес. до 13 % вес.

Предпочтительно содержание кокса в отработанном катализаторе может составлять от 10 % вес. до 12 % вес.

При необходимости содержание кокса в регенерированном катализаторе может составлять от 5 % вес. до 11 % вес.; и

квартильное отклонение распределения содержания кокса в регенерированном катализаторе может быть меньше или равно 1,5 % вес.

При необходимости в регенерированном катализаторе частицы кокса могут включать в себя полиметилбензол и полиметилнафталин;

общая масса полиметилбензола и полиметилнафталина может составлять более 60 % вес. от общей массы кокса или может быть равна указанному количеству;

масса частиц кокса с молекулярной массой более 184 может составлять менее 30 % вес. от общей массы кокса или может быть равна указанному количеству; а

общая масса кокса может относиться к общей массе частиц кокса.

В настоящей заявке очень важны типы и содержание частиц кокса; причем содержанием кокса и распределением содержания кокса в катализаторе управляют путем управления средним временем пребывания и распределением времени пребывания катализатора в первой зоне активации и во второй зоне активации, чтобы обеспечить общую массовую долю полиметилбензола и полиметилнафталина в общей массе кокса, которая больше или равна 60 % вес., благодаря чему повышается активность катализатора и селективность для низкоуглеродистых олефинов.

При необходимости массовый расход катализатора, поступающего в первый регенератор из второго регенератора, может составлять от 1 % вес. до 20 % вес. от массового расхода катализатора, поступающего в реактор с псевдоожиженным слоем из первого регенератора.

В частности, массовый расход катализатора, поступающего в первый регенератор по третьей наклонной трубе для регенерированного катализатора и через третий скользящий клапан для регенерированного катализатора, может составлять от 1 % вес. до 20 % вес. от массового расхода катализатора, поступающего в реактор с псевдоожиженным слоем по первой наклонной трубе для регенерированного катализатора, через первый скользящий клапан для регенерированного катализатора и по первой трубе для подачи регенерированного катализатора.

При необходимости отработанный катализатор может включать в себя молекулярное сито SAPO-34.

В настоящей заявке активный компонент катализатора может представлять собой молекулярное сито SAPO-34.

При необходимости рабочие условия осуществления процесса в первой зоне активации первого регенератора могут быть следующими: кажущаяся линейная скорость газа: от 0,1 м/с до 0,5 м/с; температура: от 650°С до 750°С; давление: от 100 кПа до 500 кПа; и плотность слоя: от 400 кг/м3 до 700 кг/м3.

При необходимости рабочие условия осуществления процесса во второй зоне активации первого регенератора могут быть следующими: кажущаяся линейная скорость газа: от 0,1 м/с до 0,5 м/с; температура: от 550°С до 700°С; давление: от 100 кПа до 500 кПа; и плотность слоя: от 400 кг/м3 до 700 кг/м3.

При необходимости рабочие условия осуществления процесса во втором регенераторе могут быть следующими: кажущаяся линейная скорость газа: от 0,5 м/с до 2,0 м/с; температура: от 650°С до 750°С; давление: от 100 кПа до 500 кПа; и плотность слоя: от 150 кг/м3 до 700 кг/м3.

Первая зона активации первого регенератора в настоящей заявке включает в себя n подзон первой зоны активации, и катализатор может протекать только из расположенной выше по потоку подзоны в расположенную ниже по потоку подзону через отверстия для циркуляции катализатора в перегородках в первой зоне активации, что обеспечивает следующие полезные эффекты: 1. Рабочие условия осуществления процесса могут быть изменены для управления средним временем пребывания катализатора в первой зоне активации и, таким образом, управления содержанием кокса в катализаторе. 2. Структуру n подзон первой зоны активации применяют для управления распределением времени пребывания катализатора (распределением времени пребывания аналогично применению n последовательно соединенных резервуарных реакторов с полным смешением) и, таким образом, может быть получен регенерированный катализатор с узким распределением содержания кокса.

Поскольку в настоящей заявке катализатор является порошкообразным, содержание кокса в катализаторе относится к среднему содержанию кокса в гранулах катализатора, но фактическое содержание кокса в разных гранулах катализатора может быть разным. В настоящей заявке квартильным отклонением распределения содержания кокса в регенерированном катализаторе можно управлять таким образом, чтобы оно составляло менее 1,5 % вес. для сужения общего распределения содержания кокса в катализаторе и, таким образом, повышения активности катализатора и селективности для низкоуглеродистых олефинов.

В настоящей заявке процесс активации катализатора включает следующие три этапа: S1: водяной пар и небольшое количество кислорода используют в качестве активирующего газа для преобразования неактивного и активного кокса в отработанном катализаторе в частицы кислородсодержащего углеводорода и частицы бескислородного углеводорода с малой молекулярной массой, при этом частицы кислородсодержащего углеводорода и частицы бескислородного углеводорода не проявляют каталитической активности и этап S1 осуществляют в первой зоне активации первого регенератора; S2: воздух используют в качестве активирующего газа для снижения содержания кокса в части катализатора до значения, которое меньше или равно 0,5 % вес., при этом этап S2 осуществляют во втором регенераторе; и S3: неокисляющие газы, такие как водяной пар, метан, этан, пропан и углеводородные соединения C4-C6, используют в качестве активирующего газа для преобразования частиц каталитически неактивного кислородсодержащего углеводорода в катализаторе из первой зоны активации в частицы каталитически активного бескислородного углеводорода, и под действием катализатора с содержанием кокса менее или равным 0,5 % вес. из второго регенератора метан, этан, пропан и углеводородные соединения C4-C6 преобразуются в этилен и пропилен, при этом этап S3 осуществляют во второй зоне активации первого регенератора. На этапе S1 слабоокисляющий активирующий газ используют для разложения неактивного кокса с низким коэффициентом разложения, причем сложно полностью разложить неактивный кокс и неполное разложение приводит к образованию некоторого количества частиц каталитически неактивного кислородсодержащего углеводорода. На этапе S2 кокс в части катализатора по существу полностью разлагают с использованием сильноокисляющего воздуха с получением катализатора с высокой активностью, и катализатор с высокой активностью может быть использован для преобразования метана, этана, пропана и углеводородных соединений C4-C6 в этилен и пропилен. На этапе S3 неокисляющий активирующий газ используют для дополнительного преобразования частиц каталитически неактивного кислородсодержащего углеводорода в частицы каталитически активного бескислородного углеводорода и увеличения выработки этилена и пропилена. После трехэтапной активации частицы кокса в регенерированном катализаторе в основном представляют собой полиметилбензол и полиметилнафталин с высокой селективностью для этилена.

В настоящей заявке с помощью первого регенератора и второго регенератора связывают экзотермическую реакцию и эндотермическую реакцию; сырьевой материал первой зоны активации реагирует с коксом катализатора в первой зоне активации с образованием таких веществ, как CO и H2, и высвобождение тепла приводит к повышению температуры катализатора; воздух реагирует с коксом катализатора во втором регенераторе, и выделение тепла приводит к дополнительному повышению температуры катализатора; и сырьевой материал второй зоны активации и кокс в катализаторе подергают эндотермической реакции во второй зоне активации, а тепло, необходимое для реакции, получают в ходе осуществления экзотермических реакций в первой зоне активации и во втором регенераторе.

В первом регенераторе, описанном настоящей заявке, побочные продукты преобразуются в этилен и пропилен при одновременной активации отработанного катализатора, благодаря чему повышается выход этилена и пропилена.

В первом регенераторе, описанном настоящей заявке, кокс в отработанном катализаторе преобразуется в CO и H2 при одновременной активации отработанного катализатора, а CO и H2 могут быть рециркулированы в качестве сырьевого материала для получения метанола.

Во втором регенераторе, описанном настоящей заявке, сильноокисляющий воздух используют в качестве среды регенерации для почти полного удаления неактивного и активного кокса в катализаторе, в результате чего содержание кокса становится меньшим или равным 0,5 % вес.

В качестве предпочтительного варианта осуществления сырьевой материал первой зоны активации может быть подан в первую зону активации первого регенератора из распределителя первой зоны активации; отработанный катализатор может быть подан в первый блок для разделения газа и твердого вещества первого регенератора из трубы для подачи отработанного катализатора для осуществления разделения газа и твердого вещества, полученный газ может быть отведен в зону разделения газа и твердого вещества первого регенератора через выход для газа из первого блока для разделения газа и твердого вещества первого регенератора, а полученный отработанный катализатор может быть отведен в первую зону активации первого регенератора через выход для катализатора из первого блока для разделения газа и твердого вещества первого регенератора; сырьевой материал первой зоны активации может взаимодействовать и химически реагировать с отработанным катализатором в первой зоне активации таким образом, что неактивный кокс и активный кокс в отработанном катализаторе преобразуются в частицы кислородсодержащего углеводорода и частицы бескислородного углеводорода с малой молекулярной массой, и образуется газообразный продукт первой зоны активации; катализатор в первой зоне активации может последовательно проходить через подзоны с 1й по nю первой зоны активации сквозь отверстия для циркуляции катализатора в перегородках; часть катализатора может поступать во вторую зону активации первого регенератора по трубе для подачи катализатора первой зоны активации, а оставшаяся часть катализатора может поступать в среднюю часть второго регенератора по второй наклонной трубе для регенерированного катализатора, через второй скользящий клапан для регенерированного катализатора и по второй трубе для подачи регенерированного катализатора; газообразный продукт первой зоны активации может поступать в зону разделения газа и твердого вещества первого регенератора по трубе для подачи газа первой зоны активации; сырьевой материал второй зоны активации может быть подан во вторую зону активации первого регенератора из распределителя второй зоны активации для осуществления взаимодействия и химической реакции с катализатором из первой зоны активации и второго регенератора таким образом, что частицы каталитически неактивного кислородсодержащего углеводорода в коксе преобразуются в частицы каталитически активного бескислородного углеводорода, молекулярная масса кокса дополнительно снижается (т. е. кокс в катализаторе преобразуется в частицы, в основном состоящие из полиметилбензола и полиметилнафталина; а катализатор, выведенный из второй зоны активации, называют регенерированным катализатором), а сырьевой материал второй зоны активации преобразуется в газообразный продукт второй зоны активации во второй зоне активации и затем поступает в зону разделения газа и твердого вещества первого регенератора; газообразный продукт первой зоны активации и газообразный продукт второй зоны активации могут быть смешаны в зоне разделения газа и твердого вещества с получением газообразного продукта регенератора, и газообразный продукт регенератора может содержать катализатор и может поступать во второй блок для разделения газа и твердого вещества первого регенератора для осуществления разделения газа и твердого вещества с получением газообразного продукта регенератора и катализатора; газообразный продукт регенератора может поступать в камеру для сбора газа первого регенератора, а затем может поступать в расположенную ниже по потоку рабочую секцию по трубе для подачи газообразного продукта первого регенератора, а катализатор может быть возвращен во вторую зону активации первого регенератора; регенерированный катализатор во второй зоне активации может быть охлажден, а затем подан в реактор с псевдоожиженным слоем по первой наклонной трубе для регенерированного катализатора, через первый скользящий клапан для регенерированного катализатора и по первой трубе для подачи регенерированного катализатора;

воздух может быть подан в нижнюю часть второго регенератора из распределителя второго регенератора, а во втором регенераторе воздух может взаимодействовать и химически реагировать с катализатором из первого регенератора таким образом, что кокс в катализаторе сжигается и удаляется, а воздух преобразуется в дымовой газ; дымовой газ может содержать катализатор и поступает в блок для разделения газа и твердого вещества второго регенератора для осуществления разделения газа и твердого вещества; дымовой газ может поступать в камеру для сбора газа второго регенератора, а затем поступает в расположенную ниже по потоку систему для обработки дымового газа по трубе для подачи дымового газа; и катализатор может быть возвращен в нижнюю часть второго регенератора, а катализатор во втором регенераторе может поступать в зону разделения газа и твердого вещества первого регенератора по третьей наклонной трубе для регенерированного катализатора и через третий скользящий клапан для регенерированного катализатора.

Согласно четвертому аспекту настоящей заявки предложен способ получения низкоуглеродистых олефинов из кислородсодержащего соединения.

Предложен способ получения низкоуглеродистых олефинов из кислородсодержащего соединения, согласно которому используют устройство, описанное выше.

При необходимости способ может включать:

подачу сырьевого материала с кислородсодержащим соединением и регенерированным катализатором в реакционную зону и проведение реакции с получением потока А с низкоуглеродистыми олефинами и отработанным катализатором;

выполнение разделения потока А на газ и твердое вещество и подачу отработанного катализатора в зону отработанного катализатора; и

возврат части отработанного катализатора из зоны отработанного катализатора в реакционную зону с псевдоожиженным слоем и обеспечение поступления оставшейся части отработанного катализатора в первый регенератор.

В частности, часть отработанного катализатора из зоны отработанного катализатора возвращается в реакционную зону с псевдоожиженным слоем по трубе для циркуляции отработанного катализатора, а оставшаяся часть отработанного катализатора поступает в первый регенератор по наклонной трубе для отработанного катализатора, через отпарную колонну реактора с псевдоожиженным слоем и по трубе для подачи отработанного катализатора.

При необходимости регенерированный катализатор, регенерированный из отработанного катализатора с помощью устройства для регенерации, может поступать в реакционную зону реактора с псевдоожиженным слоем по первой трубе для подачи регенерированного катализатора.

При необходимости в то время как регенерированный катализатор поступает в реакционную зону реактора с псевдоожиженным слоем, сырьевой материал с кислородсодержащим соединением могут подавать в реакционную зону реактора с псевдоожиженным слоем через распределитель реактора с псевдоожиженным слоем для осуществления реакции с получением потока А с низкоуглеродистыми олефинами и отработанным катализатором.

При необходимости поток А с низкоуглеродистыми олефинами и отработанным катализатором может поступать в первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем по трубе для подачи для выполнения разделения газа и твердого вещества с получением газа, содержащего низкоуглеродистый олефин, и отработанного катализатора.

При необходимости низкоуглеродистый газ, содержащий олефин, может поступать в камеру для сбора газа реактора с псевдоожиженным слоем.

При необходимости отработанный катализатор может быть отпарен и затем подан в первый регенератор.

При необходимости псевдоожижающий газ зоны отработанного катализатора может представлять собой по меньшей мере одно из группы, состоящей из азота и водяного пара.

При необходимости сырьевой материал с кислородсодержащим соединением может представлять собой по меньшей мере одно из группы, состоящей из метанола и диметилэфира (dimethyl ether, DME).

При необходимости соотношение массового расхода регенерированного катализатора к поданному количеству кислородсодержащего соединения может составлять от 0,3 до 1,0 т катализатора на 1 т метанола.

Предпочтительно соотношение массового расхода регенерированного катализатора к поданному количеству кислородсодержащего соединения может составлять от 0,5 до 1,0 тонны катализатора на 1 тонну метанола.

При необходимости рабочие условия осуществления процесса в реакционной зоне реактора с псевдоожиженным слоем могут быть следующими: кажущаяся линейная скорость газа: от 0,5 м/с до 7,0 м/с; температура реакции: от 350°С до 550°С; давление реакции: от 100 кПа до 500 кПа; и плотность слоя: от 100 кг/м3 до 500 кг/м3.

При необходимости рабочие условия осуществления процесса в зоне отработанного катализатора реактора с псевдоожиженным слоем могут быть следующими: кажущаяся линейная скорость газа: от 0,1 м/с до 1,0 м/с; температура реакции: от 350°С до 550°С; давление реакции: от 100 кПа до 500 кПа; и плотность слоя: от 200 кг/м3 до 800 кг/м3.

При необходимости сырьевой материал с кислородсодержащим соединением может вступать в реакцию с регенерированным катализатором в реакционной зоне реактора с псевдоожиженным слоем с получением потока А с низкоуглеродистыми олефинами и отработанным катализатором, и поток А может поступать в первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем по трубе для подачи для выполнения разделения газа и твердого вещества с получением газофазного потока В и твердофазного потока С; твердофазный поток С может поступать в зону отработанного катализатора, а псевдоожижающий газ зоны отработанного катализатора и твердофазный поток С могут образовывать поток D; и поток D может поступать во второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем для выполнения разделения газа и твердого вещества с получением газофазного потока E и твердофазного потока F; твердофазный поток F может быть возвращен в зону отработанного катализатора, а отработанный катализатор, находящийся в зоне отработанного катализатора, может быть отпарен и затем подан в первый регенератор; и регенерированный катализатор, регенерированный с помощью устройства для регенерации, может поступать в реакционную зону реактора с псевдоожиженным слоем по первой трубе для подачи регенерированного катализатора.

При необходимости часть отработанного катализатора, находящегося в зоне отработанного катализатора, может быть возвращена в нижнюю часть реакционной зоны реактора с псевдоожиженным слоем по трубе для циркуляции отработанного катализатора.

При необходимости каждый из твердофазного потока С и твердофазного потока F может включать в себя отработанный катализатор.

При необходимости газофазный поток В и газофазный поток Е могут быть смешаны в камере для сбора газа реактора с псевдоожиженным слоем с получением газообразного продукта, и

газофазный поток В может включать в себя низкоуглеродистые олефины.

В настоящей заявке реакционная зона представляет собой зону быстрого псевдоожижения, в которой может быть достигнута кажущаяся линейная скорость газа 7,0 м/с, относительно интенсивный поток метанола, большая производительность по обработке метанола на единицу объема устройства и среднечасовая скорость подачи (weight hourly space velocity, WHSV) метанола 20 ч-1; а зона отработанного катализатора представляет собой зону барботажного псевдоожижения, которая выполнена с возможностью снижения температуры отработанного катализатора, подачи низкотемпературного отработанного катализатора в реакционную зону, увеличения плотности слоя в реакционной зоне и управления температурой слоя в реакционной зоне. Когда кажущаяся линейная скорость газа составляет от 0,5 м/с до 7,0 м/с, соответствующая плотность слоя составляет от 500 кг/м3 до 100 кг/м3.

В настоящей заявке конструкция, в которой первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем непосредственно соединен с трубой для подачи, обеспечивает быстрое разделение газа, содержащего низкоуглеродистый олефин, и отработанного катализатора в потоке А, и предотвращает дальнейшее реагирование низкоуглеродистых олефинов под действием отработанного катализатора с образованием углеводородных побочных продуктов с большой молекулярной массой.

В качестве предпочтительного варианта осуществления сырьевой материал с кислородсодержащим соединением может быть подан в реакционную зону реактора с псевдоожиженным слоем из распределителя реактора с псевдоожиженным слоем и взаимодействует с регенерированным катализатором из первой трубы для подачи регенерированного катализатора с получением потока А с низкоуглеродистыми олефинами и отработанным катализатором; поток А может поступать в первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем по трубе для подачи газа для выполнения разделения газа и твердого вещества с получением газофазного потока В и твердофазного потока С, при этом газофазный поток В представляет собой газ с низкоуглеродистыми олефинами, а твердофазный поток С представляет собой отработанный катализатор; газофазный поток В может поступать в камеру для сбора газа реактора с псевдоожиженным слоем, а твердофазный поток С может поступать в зону отработанного катализатора; псевдоожижающий газ зоны отработанного катализатора может быть подан в зону отработанного катализатора из газораспределителя зоны отработанного катализатора и взаимодействует с отработанным катализатором, а псевдоожижающий газ зоны отработанного катализатора и переносимый ним отработанный катализатор могут образовывать поток D; поток D может поступать во второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем для выполнения разделения газа и твердого вещества с получением газофазного потока E и твердофазного потока F, при этом газофазный поток Е представляет собой псевдоожижающий газ зоны отработанного катализатора, а твердофазный поток F представляет собой отработанный катализатор; газофазный поток Е может поступать в камеру для сбора газа реактора с псевдоожиженным слоем, а твердофазный поток F могут возвращать в зону отработанного катализатора; газофазный поток В и газофазный поток Е могут смешивать в камере для сбора газа реактора с псевдоожиженным слоем с получением газообразного продукта, и газообразный продукт может поступать в расположенную ниже по потоку рабочую секцию по трубе для подачи газообразного продукта; и часть отработанного катализатора из зоны отработанного катализатора может быть возвращена в нижнюю часть реакционной зоны реактора с псевдоожиженным слоем по трубе для циркуляции отработанного катализатора и через скользящий клапан для циркуляции отработанного катализатора, а оставшаяся часть отработанного катализатора может быть подана в отпарную колонну реактора с псевдоожиженным слоем по наклонной трубе для отработанного катализатора, а затем подана в первый регенератор через скользящий клапан для отработанного катализатора и по трубе для подачи отработанного катализатора.

В настоящей заявке термин «отношение катализатора к спирту» относится к отношению массового расхода регенерированного катализатора к поданному количеству кислородсодержащего соединения; и когда в настоящей заявке выражено отношение катализатора к спирту, массу диметилэфира в кислородсодержащем соединении эквивалентно преобразуют в массу метанола в соответствии с массой элемента С.

Согласно способу, описанному в настоящей заявке, кислородсодержащее соединение преобразуют в этилен, пропилен и побочные продукты в реакторе с псевдоожиженным слоем, и побочные продукты дополнительно преобразуют в этилен и пропилен в первом регенераторе; и, таким образом, общий выход этилена и пропилена включает в себя выходы в указанных двух частях. Согласно способу, описанному в настоящей заявке, выход этилена может составлять от 39 % вес. до 56 % вес., выход пропилена может составлять от 37 % вес. до 53 % вес., выход углеводородных соединений C4-C6 может составлять 5 % вес. или менее, выход других компонентов может составлять 4 % вес. или менее, а общий выход этилена и пропилена может составлять от 92 % вес. до 96 % вес., при этом другие компоненты могут включать метан, этан, пропан, водород, CO, CO2 и т. п.

В настоящей заявке при выражении удельного расхода продукции массу диметилэфира в кислородсодержащем соединении эквивалентно преобразуют в массу метанола в расчете на массу элемента С, а единицей удельного расхода продукции является тонна метанола на тонну низкоуглеродистых олефинов.

В способе согласно настоящей заявке удельный расход продукции может составлять от 2,4 до 2,5 тонны метанола на тонну низкоуглеродистых олефинов.

Возможные полезные эффекты настоящей заявки:

(1) Частицы кокса в регенерированном катализаторе в основном представляют собой полиметилбензол и полиметилнафталин с высокой селективностью для этилена.

(2) Содержанием кокса и распределением содержания кокса в катализаторе управляют путем управления средним временем пребывания и распределением времени пребывания катализатора в первой зоне активации и во второй зоне активации.

(3) Перфорированные пластины применяют для предотвращения обратного смешивания катализатора между слоями и улучшения однородности распределения кокса в катализаторе.

(4) Кокс в отработанном катализаторе преобразуется в CO и H2 при одновременной активации отработанного катализатора, а CO и H2 могут быть рециркулированы в качестве сырьевого материала для получения метанола.

(5) Каждый из слабоокисляющего газа, сильноокисляющего газа и неокисляющего газа используют в качестве среды регенерации для поэтапной активации отработанного катализатора, что позволяет обеспечить конверсию побочных продуктов для увеличения выработки этилена и пропилена при одновременной активации отработанного катализатора для достижения высокой селективности для низкоуглеродистых олефинов.

(6) Поскольку большая часть кокса в отработанном катализаторе преобразуется в CO и H2, а затем рециркулируется, коэффициент использования атомов C во всем процессе превышает или равен 98,5 %.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

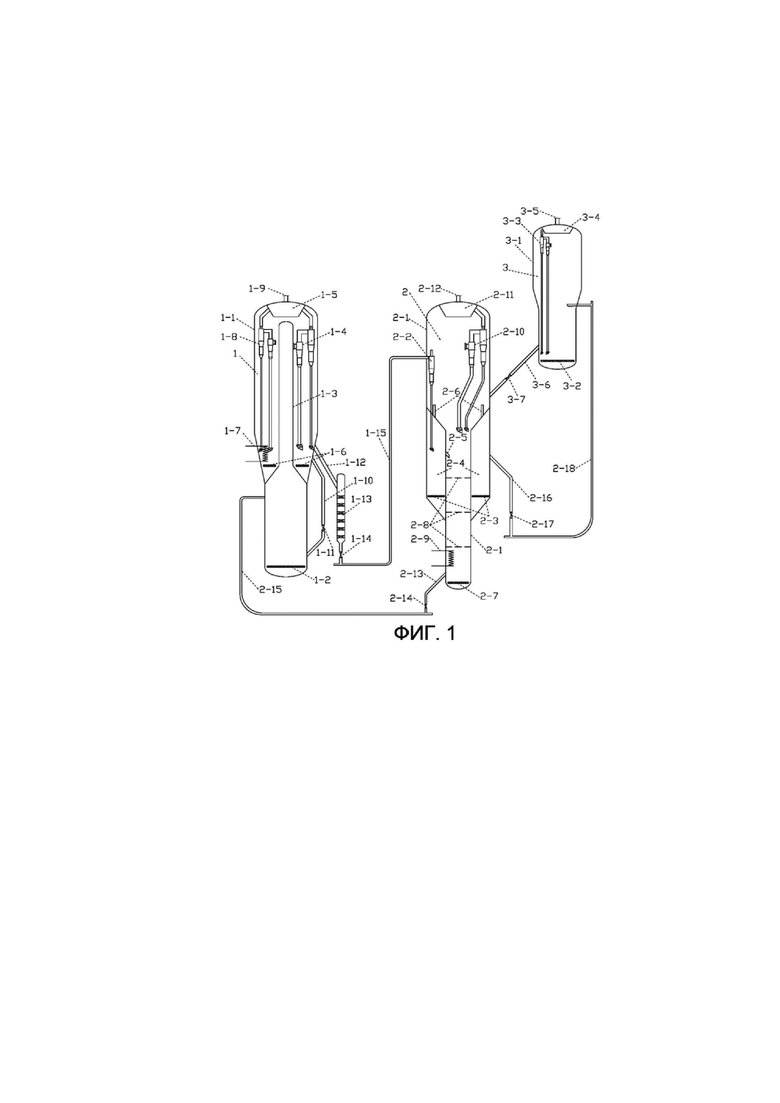

На фиг. 1 представлено схематическое изображение устройства DMTO для получения низкоуглеродистых олефинов из кислородсодержащего соединения согласно варианту осуществления настоящей заявки.

На фиг. 2 представлено схематическое изображение поперечного сечения первой зоны активации по фиг. 1.

Номера позиций на фиг. 1 и фиг. 2:

1 представляет собой реактор с псевдоожиженным слоем; 1-1 представляет собой оболочку реактора с псевдоожиженным слоем; 1-2 представляет собой распределитель реактора с псевдоожиженным слоем; 1-3 представляет собой трубу для подачи; 1-4 представляет собой первый блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем; 1-5 представляет собой камеру для сбора газа реактора с псевдоожиженным слоем; 1-6 представляет собой газораспределитель зоны отработанного катализатора; 1-7 представляет собой охладитель реактора с псевдоожиженным слоем; 1-8 представляет собой второй блок для разделения газа и твердого вещества реактора с псевдоожиженным слоем; 1-9 представляет собой трубу для подачи газообразного продукта; 1-10 представляет собой трубу для циркуляции отработанного катализатора; 1-11 представляет собой скользящий клапан для циркуляции отработанного катализатора; 1-12 представляет собой наклонную трубу для отработанного катализатора; 1-13 представляет собой отпарную колонну реактора с псевдоожиженным слоем; 1-14 представляет собой скользящий клапан для отработанного катализатора; 1-15 представляет собой трубу для подачи отработанного катализатора;

2 представляет собой первый регенератор; 2-1 представляет собой оболочку первого регенератора; 2-2 представляет собой первый блок для разделения газа и твердого вещества первого регенератора; 2-3 представляет собой распределитель первой зоны активации; 2-4 представляет собой перегородку; 2-5 представляет собой трубу для подачи катализатора первой зоны активации; 2-6 представляет собой трубу для подачи газа первой зоны активации; 2-7 представляет собой распределитель второй зоны активации; 2-8 представляет собой перфорированную пластину; 2-9 представляет собой охладитель первого регенератора; 2-10 представляет собой второй блок для разделения газа и твердого вещества первого регенератора; 2-11 представляет собой камеру для сбора газа первого регенератора; 2-12 представляет собой трубу для подачи газообразного продукта первого регенератора; 2-13 представляет собой первую наклонную трубу для регенерированного катализатора; 2-14 представляет собой первый скользящий клапан для регенерированного катализатора; 2-15 представляет собой первую трубу для подачи регенерированного катализатора, 2-16 представляет собой вторую наклонную трубу для регенерированного катализатора; 2-17 представляет собой второй скользящий клапан для регенерированного катализатора; 2-18 представляет собой вторую трубу для подачи регенерированного катализатора;

3 представляет собой второй регенератор; 3-1 представляет собой оболочку второго регенератора; 3-2 представляет собой распределитель второго регенератора; 3-3 представляет собой блок для разделения газа и твердого вещества второго регенератора; 3-4 представляет собой камеру для сбора газа второго регенератора; 3-5 представляет собой трубу для подачи дымового газа; 3-6 представляет собой третью наклонную трубу для регенерированного катализатора; и 3-7 представляет собой третий скользящий клапан для регенерированного катализатора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Настоящая заявка будет подробно описано ниже со ссылкой на примеры, но настоящая заявка не ограничивается этими примерами.

Если не указано иное, все сырьевые материалы и катализаторы в примерах настоящей заявки были приобретены в коммерческих источниках.

В качестве варианта осуществления настоящей заявки на фиг. 1 и фиг. 2 представлено схематическое изображение устройства DMTO, которое включает в себя реактор (1) с псевдоожиженным слоем, первый регенератор (2) и второй регенератор (3). В частности: