Изобретение относится к промышленным взрывчатым веществам, а именно к эмульсионным взрывчатым составам и матричным эмульсиям для их приготовления.

Известно эмульсионное водоустойчивое взрывчатое вещество (патент РФ №2544680, опубл. 20.03.2015, бюл. №8). Состав содержит, в мас. %: водомасляную эмульсию 80,00-30,00, аммиачную селитру 18,60-65,70, газогенерирующую добавку в виде раствора для газификации 0,20-0,10 и нефтепродукты 1,20-4,20. В качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр и включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора и натр едкий 40%-ный.

Недостатком данного состава является высокая скорость детонации, что приводит к невозможности его использования для отбойки блочного камня и других видов специальных взрывных работ.

Известен эмульсионный взрывчатый состав типа "вода в масле" (патент РФ №2155094, опубл. 27.08.2000, бюл. №24), включающий аммиачную селитру, минеральное (индустриальное) масло, воду и эмульгатор для производства эмульсионного взрывчатого состава, полученный путем смешения алкиленянтарного (в частности, полиизобутиленянтарного) ангидрида с продуктом его взаимодействия с органическим моно- или полиамином.

Недостатком данного состава является недостаточно высокая относительная работоспособность, что приводит к повышенным издержкам на буровзрывные работы.

Известен состав эмульсионного взрывчатого вещества (патент РФ №2252928, опубл. 27.05.2005, №15), содержащий гранулированную аммиачную селитру, нефтепродукты, эмульсию порэмита и порошкообразный ферросилиций. Во взрывчатом составе может применяться пористая гранулированная аммиачная селитра.

Недостатком данного состава является высокая скорость детонации, что приводит к невозможности его использования для отбойки блочного камня и других видов специальных взрывных работ.

Известен состав эмульсионного взрывчатого вещества (патент РФ №2446134, опубл. 27.03.2012, бюл. №9. Состав содержит аммиачную селитру (10-45 мас. %) в газифицированной обратной эмульсии (остальное до 100), при этом газифицированная обратная эмульсия содержит, в мас. %: масло индустриальное 3,0-9,5; эмульгатор 1,0-3,5; воду 13,0-18,0; аммиачную селитру - остальное до 100; газогенерирующую добавку 0,4-2,5 сверх 100, причем обратная эмульсия содержит 0,09-6,0 мас. % дополнительного компонента, образующего ионы металлов, например хлорид натрия, соли щелочных металлов жирных кислот животного происхождения, например стеарата натрия, или растительного происхождения, например талового мыла. Эмульсия может содержать карбамид 0,5-2,5 мас. %, а частицы аммиачной селитры имеют среднюю удельную поверхность не менее 11900 мм2/г.

Недостатком данного состава является высокая скорость детонации, что приводит к невозможности его использования для отбойки блочного камня и других видов специальных взрывных работ.

Известен эмульсионный взрывчатый состав типа «вода в масле» и матричная эмульсия для его приготовления, принятый за прототип (Сильвестров, В.В. Исследование низкоскоростных эмульсионных взрывчатых веществ / В.В. Сильвестров, А.В. Пластинин// Физика горения и взрыва. - 2009. - Т. 45, №5. - С. 124-133). Предложен состав матричной эмульсии, содержащий аммиачную марки Б - 67%, натриевую селитру - 14%, эмульгатор - сорбитан моноолеат 2%, минеральное масло И-40 - 2% (входит в состав эмульгатора), воду - 12%, твердый парафин - 3%. Для получения эмульсионного взрывчатого вещества в эмульсию добавляют стеклянные микросферы марки МСВ.

Недостатком данного состава является высокая скорость детонации, что приводит к невозможности его использования для отбойки блочного камня и других видов специальных взрывных работ.

Техническим результатом изобретения является снижение скорости детонации эмульсионного взрывчатого вещества и снижение издержек на буровзрывные работы при ведении специальных взрывных работ.

Технический результат достигается тем, что в матричной эмульсии для приготовления эмульсионного взрывчатого состава, включающей аммиачную селитру, жидкое горючее, эмульгатор, сенсибилизирующую добавку и воду, согласно изобретению в качестве регулирующей добавки используют измельченный котельный шлак, мас. %:

Матричную эмульсию для эмульсионного взрывчатого состава приготавливают следующим способом. Берут компоненты для приготовления матричной эмульсии - аммиачную селитру, жидкое горючее, эмульгатор, воду, приготавливают матрицу и добавляют в нее регулирующую добавку. Перед подачей матричной эмульсии в скважину в нее вводят сенсибилизирующую добавку для получения эмульсионного взрывчатого состава.

В качестве регулирующей добавки применяют измельченный котельный шлак, представляющий собой продукт сжигания твердого минерального топлива (каменный уголь, кокс и др.) в котельных установках. Характер процесса сжигания зависит как от конструкции котельной установки и температуры горения, так и от вида сжигаемого минерального топлива и в значительной степени определяет физические свойства и химический состав котельных шлаков. Высококалорийные угли дают при сгорании шлаки средней крупности темно-серой и черной окраски. Малокалорийные бурые угли - бурые и красноватые шлаки с большим содержанием песчанистых и пылеватых частиц.

Составными компонентами котельных шлаков являются: клинкер - продукт полного или частичного расплавления частиц при сгорании минерального топлива; кокс, несгоревший уголь, зола. Механическую прочность котельных шлака обусловливают оплавившиеся продукты. Химический состав котельных шлаков неодинаков, однако общим для различных видов шлака является значительное содержание кремнезема, окислов железа и алюминия (до 80% по весу). Удельный вес котельного шлака находится в пределах 2,4-2,6 г/см3, объемный вес - 800-1100 кг/м3. Водопоглощение может достигать 40-60% по весу. Особенностью котельных шлаков является их способность быстро поглощать воду и отдавать последнюю очень медленно. Котельные шлаки, используемые для приготовления смесей, должны удовлетворять следующим требованиям:

а) следует преимущественно использовать котельные шлаки от сгорания жирных длиннопламенных углей - антрацитов, прочные, не содержащие значительных примесей стекловидных или пемзовидных включений серого цвета (остальные типы шлаков можно использовать после проведения испытаний совместимости с матричной эмульсией).

б) в котельном шлаке должны минимально присутствовать инородные включения. Рекомендуется допускать содержание частиц несгоревшего угля в шлаке не свыше 5%;

в) объем заготовленного котельного шлака с однородными физико-механическими показателями и крупностью должен быть достаточным для того, чтобы взрывание какого-либо одного объекта было целиком выполнено из смеси, содержащей однородный шлак. Не рекомендуется использование в качестве регулирующих смесей котельных шлаков с неодинаковыми свойствами.

Для выявления степени пригодности для матричной эмульсии образцы котельных шлаков из различных партий должны подвергаться анализу. Отобранные партии котельных шлаков поступают для механической обработки, состоящей из операции предварительной сортировки и последующего дробления и измельчения. Предварительная сортировка имеет целью разделение шлака по фракциям, при котором частицы крупнее 7 мм направляются на дробильную установку, а материал требуемого гранулометрического состава накапливается в штабелях. Такая сортировка улучшает качество дробления и повышает производительность дробильно-сортировочной установки. Сортировка осуществляется на цилиндрических и плоских грохотах.

Дробление котельных шлаков осуществляется щековыми, валковыми или молотковыми дробилками. Котельные шлаки, поступающие в дробильно-сортировочную установку, должны быть полностью освобождены от инородных и металлических включений. Последние могут быть извлечены способом магнитной сепарации. Применение шаровых мельниц и бегунов для измельчения котельных шлаков допускается, но не рекомендуется, так как дает большой процент мелких фракций в обрабатываемом материале. Как при механизированном, так и при ручном способе приготовления регулирующих добавок для матричной эмульсии из штабелей заготовленного котельного шлака берутся пробы для производства анализа гранулометрического состава. Хранение заготовленного котельного шлака производится в штабелях под навесами для недопущения переувлажнения.

Наиболее распространенным случаем будет вариант, когда котельный шлак просеивают для получения фракции не более 100-200 микрон.

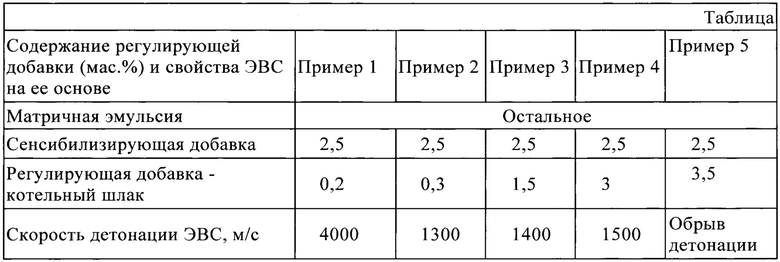

Примеры 1, 2, 3, 4, 5 добавления регулирующих добавок приведены в таблице. В таблице приведены данные о мас. % и скоростях детонации для разных примеров.

Пропорции матричной эмульсии для приготовления эмульсионного взрывчатого состава для испытаний в лабораторных условиях принимали следующие, мас. %:

Пример получения матричной эмульсии для приготовления эмульсионного взрывчатого состава в лабораторных условиях. Матричную эмульсию изготавливают известным способом: приготовленный при температуре 80-90°С водный раствор окислителя на основе аммиачной селитры в течение 1 минуты приливают при интенсивном перемешивании к смеси из жидкого горючего - минерального масла (например, И-20) и эмульгатора, далее продолжают эмульгирование в пределах 3 минут. В полученную матричную эмульсию для приготовления эмульсионного взрывчатого состава добавляют регулирующую добавку - измельченный котельный шлак, 0,5% водного раствора нитрита натрия - сенсибилизирующую добавку - концентрацией 5÷15% и перемешивают в течение 10÷15 минут. Полученный эмульсионной взрывчатый состав использовали для исследования с замером скорости детонации. Результаты исследований эмульсионного взрывчатого состава с разными количествами регулирующей добавки приведены в таблице. Основные характеристики эмульсионного взрывчатого состава определяли по известным методикам. Как видно из данных таблицы 1 эффект снижения скорости детонации наблюдается в примерах 2-4, в примере 1 скорость детонации слишком высока, в примере 5 идет обрыв детонации. Таким образом предложенный интервал является наиболее рациональным с точки зрения минимизации скорости детонации ЭВС при ведении специальных взрывных работ.

Применение данной матричной эмульсии для приготовления эмульсионного взрывчатого состава обеспечивает следующие преимущества:

- снижение скорости детонации эмульсионного взрывчатого вещества;

- расширение области применения для отбойки блочного камня и других видов специальных взрывных работ;

- снижение издержек на буровзрывные работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810968C2 |

| МАТРИЧНАЯ ЭМУЛЬСИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2020 |

|

RU2743282C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742552C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742490C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742489C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742491C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742488C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742487C1 |

| Эмульсионный взрывчатый состав | 2021 |

|

RU2755225C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805090C2 |

Изобретение относится к промышленным взрывчатым веществам, а именно к матричной эмульсии для приготовления эмульсионного взрывчатого состава. Матричная эмульсия включает аммиачную селитру, жидкое горючее, эмульгатор, сенсибилизирующую добавку и воду, в качестве регулирующей добавки используют измельченный котельный шлак, при следующем соотношении компонентов, мас.%: аммиачная селитра 70-75; жидкое горючее 6-6,5; эмульгатор 2-3; сенсибилизирующая добавка 2-3; измельченный котельный шлак 0,3-3; вода - остальное. Технический результат заключается в снижении скорости детонации эмульсионного взрывчатого вещества, расширении области применения для отбойки блочного камня и других видов специальных взрывных работ, а также снижении издержек на буровзрывные работы. 1 табл.

Матричная эмульсия для приготовления эмульсионного взрывчатого состава, включающая аммиачную селитру, жидкое горючее, эмульгатор, сенсибилизирующую добавку и воду, отличающаяся тем, что в качестве регулирующей добавки используют измельченный котельный шлак, при следующем соотношении компонентов, мас.%:

| СИЛЬВЕСТРОВ В.В., ПЛАСТИЛИН А.В | |||

| Исследование низкоскоростных эмульсионных взрывчатых веществ, "Физика горения и взрыва", Издательство Сибирского отделения РАН, 2009, N5, стр.124-133 | |||

| Аппарат для подачи смесей при помощи сжатого воздуха | 1931 |

|

SU29243A1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326100C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| АВТОМАТИЧЕСКИЙ ОТРЕЗНОЙ АППАРАТ ДЛЯ ЛЕНТОЧНОГО ПРЕССА | 1931 |

|

SU30954A1 |

| US 4394198 A1, 19.07.1983 | |||

| JP 2002060293 A, 26.02.2002. | |||

Авторы

Даты

2021-03-22—Публикация

2020-01-20—Подача