Изобретение относится к промышленным взрывчатым веществам, а именно к матричным эмульсиям и эмульсионным взрывчатым составам на их основе.

Известна взрывчатая композиция многофакторного действия повышенной мощности (патент РФ №2209806, опубл. 10.08.2003, бюл. №22). Согласно изобретению взрывчатая композиция содержит азотнокислый эфир одноатомного спирта с 1-4 атомами углерода, порошкообразный окислитель - нитрат или перхлорат аммония и/или гетероциклический нитроамин, горючее - алюминий, загуститель - бутадиеновый, или бутадиеннитрильный, или бутадиенметакриловый каучук. Дополнительно взрывчатая композиция может содержать в качестве горючего минеральное масло, в качестве структурообразователя ароматические нитрозосоединения или хиноловый эфир, в качестве поверхностно-активных веществ жирные кислоты или их соли.

Недостатком данного состава является недостаточно высокая относительная работоспособность взрывчатого состава и повышенные издержки на буровзрывные работы.

Известен водосодержащий взрывчатый состав (патент РФ №2537485, опубл. 10.01.2015, бюл. №1). Состав содержит сбалансированный водный раствор горючего и окислителей из аммиачной селитры, натриевой селитры и карбамида, загущенный полиакриламидом с применением в качестве структурирующей добавки сульфата алюминия. В качестве сенсибилизатора взрывчатый состав содержит многоканальные пироксилиновые пороха с толщиной горящего свода 0,7-1,5 мм или смесь указанных порохов с чешуированным тротилом при содержании пороха в составе 20-45 мас. % при следующем соотношении компонентов, мас. %: сенсибилизатор 25,0-65,0, натриевая селитра 5,0-8,0, карбамид 4,0-6,0, вода 9,0-12,0, полиакриламид 0,5-1,5, сульфат алюминия 0,02-0,3, аммиачная селитра - остальное.

Недостатком данного состава является недостаточно высокая относительная работоспособность взрывчатого состава и повышенные издержки на буровзрывные работы.

Известен эмульсионный взрывчатый состав (патент РФ №1840467, опубл. 10.03.2007, №7), состав содержит, %: нитрат натрия или нитрат кальция 10-20, воду 10-20, индустриальное масло или мазут 3-6, алюминий 4-10, нитрит натрия 0,05-0,15, нитраты алифатических аминов С17-С25 или их смесь с пентаэритритовыми эфирами талловых или синтетических жирных кислот в соотношении от 66/34 до 50/50, и нитрат аммония - до 100%.

Недостатком данного состава является недостаточно высокая относительная работоспособность взрывчатого состава и повышенные издержки на буровзрывные работы.

Известен взрывчатый состав (патент №1841264, опубл. 27.12.2016, бюл. №36), состоящий из тротила, алюминиевой пудры ПП-2, сополимера ВА-20 и введена армирующая добавка стекловолокно.

Недостатком данного состава является недостаточно высокая относительная работоспособность взрывчатого состава и повышенные издержки на буровзрывные работы, а также высокая опасность использования алюминиевой пудры.

Известно водонаполненное взрывчатое вещество, (а.с. СССР №1841270, опубл. 27.12.2016 г., бюл. №36). Водонаполненное взрывчатое вещество состоит из перхлората аммония, тротила, алюминиевого порошка, нитратов аммония и кальция, натриевой соли карбоксиметилцеллюлозы и дополнительно содержит загуститель - сульфитно-спиртовая барда.

Недостатком данного состава является недостаточно высокая относительная работоспособность и повышенные издержки на буровзрывные работы.

Известен взрывчатый состав на основе аммиачной селитры, принятый за прототип (патент РФ №2444504, опубл. 10.03.2012, бюл. №7). Взрывчатый состав содержит пористую гранулированную аммиачную селитру, ингибитор и комбинированное горючее, представляющее собой смесь динитротолуола, жидкого горючего и измельченного металлического горючего на основе алюминия, железа, кальция, магния, марганца, титана, хрома, цинка и/или их окислов, при этом жидкое горючее представляет собой масло индустриальное или масло приборное, или дизельное топливо, или мазут, или жир животный технический, или их смесь.

Недостатком данного состава является недостаточно высокая относительная работоспособность взрывчатого состава, повышенные издержки на буровзрывные работы и опасность работ при добавлении измельченного металлического горючего.

Техническим результатом изобретения является повышение относительной работоспособности, снижение издержек на буровзрывные работы, а также снижение уровня опасности работ при добавлении измельченного металлического горючего.

Технический результат достигается тем, что матричная эмульсия для приготовления эмульсионного взрывчатого состава, содержащая матричную эмульсию взрывчатого вещества на основе аммиачной селитры, минерального масла, эмульгатора, нитрита натрия и воды, с добавкой измельченного металлического горючего согласно изобретению измельченное металлическое горючее в жидком, пастообразном или гранулированном виде, включает кремний и окалину, соединенные олифой путем перемешивания с последующим загущением перед добавлением в матричную эмульсию при следующем соотношении твердых компонентов в измельченном металлическом горючем, мас. %:

при этом матричная эмульсия включает компоненты в следующем соотношении, мас. %:

Технический результат достигается также тем, что в качестве окалины используют окалину железа.

Технический результат достигается также тем, что в качестве окалины используют окалину меди.

Технический результат достигается также тем, что в качестве кремния используют порошок силикоалюминия.

Технический результат достигается также тем, что в качестве кремния используют порошок электротермического кремния.

Технический результат достигается также тем, что в качестве окалины используют порошок оксида железа для окрашивания.

Технический результат достигается также тем, что в качестве олифы используют натуральную олифу.

Технический результат достигается также тем, что в качестве олифы используют комбинированную олифу.

Технический результат достигается также тем, что в качестве олифы используют олифу оксоль.

Эмульсионный взрывчатый состав приготавливают следующим способом. Берут компоненты: матричную эмульсию на основе аммиачной селитры, жидкого горючего, эмульгатора, воды, добавляют в нее измельченное металлическое горючее - кремний и окалину, соединенные олифой путем перемешивания с последующим загущением перед добавлением в матричную эмульсию. Перед подачей в скважину в матричную эмульсию добавляют нитрит натрия (либо другую сенсибилизирующую добавку - перекись водорода, стеклянные или пенополистирольные микросферы и т.д.).

Пропорции смешивания матричной эмульсии и измельченного металлического горючего определяют из интервала, мас. %: матричная эмульсия для приготовления взрывчатого вещества 85-92%; измельченное металлическое горючее, включающее кремний и окалину, соединенные олифой путем перемешивания с последующим загущением перед добавлением в матричную эмульсию 8-15%.

- смесь оксидов, образующихся прямым действием кислорода при накаливании на воздухе металлов. Обычно термин применяется к окислам не всех металлов, а только железа и меди. Железная окалина представляет собой смесь оксидов Fе2O4, FeO и Fе2О3, и состоит из двух слоев, легко отделяемых друг от друга. Внутренний слой пористый, черно-серого цвета, наружный плотный и с красноватым оттенком, оба слоя хрупки и обладают ферромагнитными свойствами. Состав железной окалины непостоянен и зависит от условий получения: при продолжительном накаливании на воздухе она постепенно переходит в Fе2О3, а последняя в белокалильном жару теряет часть кислорода, переходя в FeO. Обычно железная окалина состоит из 64-73% FeO и 36-27% Fе2О3, наружный слой содержит больше Fе2О3 - от 32 до 37%, а самый внешний слой - даже до 53%. На поверхности легированных сталей образуются сложные оксиды (NiO⋅Fе2О3, FeO⋅Cr2О3 и др.). При толщине до 40 нм слой окалины прозрачный, при толщине от 40 до 500 нм - окрашен в тот или иной цвет побежалости, при толщине свыше 500 нм окалина имеет постоянную окраску, зависящую от химического состава. Медная окалина, представляющая собой хрупкую, черно-серого цвета массу, состоит из окислов меди Сu2О (около 75%) СuО (около 25%). Так же, как у железной окалины, состав ее непостоянен и может колебаться в зависимости от температуры и избытка кислорода при получении. Во внутренних слоях преобладает Сu2О, в наружных - СuО. При красном калении и при достаточном количестве кислорода Сu2О окисляется до СuО, поэтому в этих условиях медная окалина будет состоять главным образом из СuО, а при температурах выше 1100°С, вследствие разложения СuО на Сu2О и кислород, в медной окалине будет преобладать Сu2О. Также возможно использование качестве окалины оксида железа для окрашивания, при доступности и невысокой стоимости.

- смесь оксидов, образующихся прямым действием кислорода при накаливании на воздухе металлов. Обычно термин применяется к окислам не всех металлов, а только железа и меди. Железная окалина представляет собой смесь оксидов Fе2O4, FeO и Fе2О3, и состоит из двух слоев, легко отделяемых друг от друга. Внутренний слой пористый, черно-серого цвета, наружный плотный и с красноватым оттенком, оба слоя хрупки и обладают ферромагнитными свойствами. Состав железной окалины непостоянен и зависит от условий получения: при продолжительном накаливании на воздухе она постепенно переходит в Fе2О3, а последняя в белокалильном жару теряет часть кислорода, переходя в FeO. Обычно железная окалина состоит из 64-73% FeO и 36-27% Fе2О3, наружный слой содержит больше Fе2О3 - от 32 до 37%, а самый внешний слой - даже до 53%. На поверхности легированных сталей образуются сложные оксиды (NiO⋅Fе2О3, FeO⋅Cr2О3 и др.). При толщине до 40 нм слой окалины прозрачный, при толщине от 40 до 500 нм - окрашен в тот или иной цвет побежалости, при толщине свыше 500 нм окалина имеет постоянную окраску, зависящую от химического состава. Медная окалина, представляющая собой хрупкую, черно-серого цвета массу, состоит из окислов меди Сu2О (около 75%) СuО (около 25%). Так же, как у железной окалины, состав ее непостоянен и может колебаться в зависимости от температуры и избытка кислорода при получении. Во внутренних слоях преобладает Сu2О, в наружных - СuО. При красном калении и при достаточном количестве кислорода Сu2О окисляется до СuО, поэтому в этих условиях медная окалина будет состоять главным образом из СuО, а при температурах выше 1100°С, вследствие разложения СuО на Сu2О и кислород, в медной окалине будет преобладать Сu2О. Также возможно использование качестве окалины оксида железа для окрашивания, при доступности и невысокой стоимости.

Пропорции между окалиной и металлическим горючим - кремнием, соединенными друг с другом олифой принимают аналитическим, экспериментально-аналитическим или экспериментальным путями в соответствии с требуемой энергетикой эмульсионного взрывчатого состава.

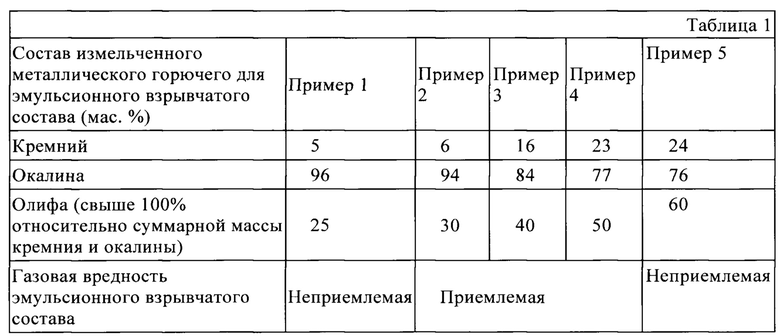

Например, при использовании чистой окалины железа и чистого кремния при измельчении их до размера 100 микрон необходимо брать 79% окалины железа и 21% кремния. При наличии любых других примесей необходимо корректировать данную пропорцию для получения требуемого результата. Базовым критерием пропорций смешивания окалины железа и кремния является газовая вредность получаемого эмульсионного или иного взрывчатого состава (таблица 1).

Как видно из таблицы 1 при превышении интервала пропорций смешивания кремния и окалины с помощью олифы газовая вредность эмульсионного взрывчатого состава становится неприемлемой.

Кремний - это достаточно распространенный металл, но, в чистом виде, кремний как вещество в земной коре не встречается. Получение кремния является сложной технологической задачей, кремний производят с помощью восстановительной плавки кварца. Кристаллический кремний применяется в промышленной сфере, это металлургическое сырье является легирующим компонентом, а также раскислителем в металлургических процессах при выплавке чугуна и сталей. Кремний участвует в модификации свойств различных металлов и сплавов. Порошок кремния применяется в производстве электронных приборов, в производстве сверхпрочных керамических материалов и в качестве компонента шихты для обмазки электродов. Чистый кремний представляет из себя серый, хрупкий и твердый металл. Чаще всего его можно встретить в виде крупных кусков с ярким металлическим блеском, кремний в порошке является более редким видом материала на рынке металлов. Химические свойства кремния обеспечивают его применение в машиностроении в качестве компонента для легирования стали и цветных металлов. Марки кремния Кр00 и Кр0 содержат минимально возможное количество примесей, их применяют для производства специальных сплавов особо высокого качества. Kp1- для производства силуминов, Кр2 в процессах плавки алюминиевых и иных сплавов (подшихтовка), а Кр3 в химических процессах восстановления, производстве взрывчатых составов. Кристаллический кремний особо востребован в порошковой металлургии, где смешивается с другими металлами, прессуется и спекается. Порошок кремния необходим для изготовления псевдосплавов в процессах, где невозможно изготовление стандартных сплавов, поскольку их компоненты расслаиваются в жидком состоянии. Порошок кремния производится в различных фракциях, как мелких, так и крупных: -100 мкм, -160 мкм, 100-160 мкм, -71 мкм, 20-63 мкм и др. по согласованию с потребителем, а также крупку кремния для силицирования расплавов металлов. Состав электротермического кремния может быть принято по ГОСТ 2169-69.

Как более дешевую альтернативу кремнию можно использовать в качестве добавки порошок силикоалюминия. В ВАМИ разработан полупромышленный способ восстановительной электроплавки силикоалюминиевых сплавов из низкокачественных рудных материалов (высокозольных углей Экибастузского месторождения и отходов их обогащения). Был получен сплав состава (мас. %): Si - 62; Аl - 30; Fe - 7; Са - 1, который измельчают в порошок. Он дешевле порошка из технического кремния, и способен его заменить в ряде областей потребления. В настоящее время такой материал перерабатывается в Казахстане на ферросплавных дуговых электрических печах с получением ферросиликоалюминия, являющегося комплексным раскислителем при выплавке стали. ВАМИ была разработана электротермическая технология получения порошков силикоалюминия, выплавляемого из высококремнистых бокситов Североонежского месторождения, мало пригодных для переработки по стандартным технологиям. Боксит состава (мас. % на сухую массу): Аl2О3 - 47,6; SiO2 - 16; Fе2О3 - 9,7; СаО - 1,6; потери при прокаливании - 22,3; влажность - 4,2 измельчали в шаровой мельнице до крупности менее 1 мм, смешивали с измельченным до такой же крупности восстановителем (кузнецкий каменный уголь марки Д) и связующим (технический лигнин, 5-7 мас. % на сухую массу). Шихту рассчитывали так, чтобы получаемые сплавы содержали 40 или 60% кремния. Усредненную шихту брикетировали на валковом прессе. Брикеты плавили в двухэлектродной дуговой рудновосстановительной печи. При выплавке сплава с 60% кремния к брикетам подшихтовывали кусковой кварцит и каменный уголь. При выпуске из печи сплав декантированием отделялся от шлака и кристаллизовался в изложницах. Слитки сплавов подвергали измельчению по описанной выше технологии получения порошка до требуемой крупности. Средний химический состав полученных порошков силикоалюминия (мас. %): Al - 40; Si - 8,5; Fe - 3,1; Ti - 0,5; Са - 0,5Сr и Al - 60; Si - 5,6; Fe - 2,3; Ti - 0,5; Ca - 0,4Cr. Полученные порошки достаточно стабильны, не слеживаются, безопасны при хранении и применении.

Олифу используют для соединения кремния и окалины, причем количество олифы принимают минимально необходимым для исключения смещения кислородного баланса, а также минимизации длительности последующего загущения измельченного металлического горючего получаемого в жидком, пастообразном или гранулированном виде. Использование измельченного металлического горючего в жидком, пастообразном или гранулированном виде позволит повысить безопасность работ по введению добавки в матричную эмульсию. Консистенция измельченного металлического горючего зависит, в основном, от количества и типа добавленной олифы, а также технологии добавления измельченного металлического горючего в матричную эмульсию (таблица 1). Промышленностью выпускается олифа несколько типов. Натуральная олифа - ее получают методом обработки высыхающих или смеси высыхающих и полувысыхающих масел. Натуральная олифа практически не содержит органических растворителей. Олифа натуральная изготавливается на основе конопляного или льняного масла, путем нагревания в присутствии сиккатива. Комбинированная олифа и олифа Оксоль - продукты, полученные путем окисления высыхающих и полувысыхающих масел; первые содержат 30%, вторые 45% растворителя. Комбинированные олифы главным образом применяются как полуфабрикат для изготовления масляных красок. Для получения олиф с определенным комплексом свойств в зависимости от их применения (для наружных или внутренних работ, для изготовления красок и т.д.) используют комбинации различных природных масел, например льняного и подсолнечного, или комбинации масел, прошедших различную предварительную обработку окисленного до определенной степени масла с прогретым. Олифа Оксоль на основе полувысыхающего подсолнечного масла, а также композиционные олифы, содержащие, подобно олифе «Оксоль», до 45% растворителя. Для получения последних используют низкокачественные растительные масла. Тип олифы определяют, в основном, по экономическим соображениям.

Измельченное металлическое горючее может быть принято на основе кремния или других металлов, позволяющих повысить энергетическую составляющую взрывчатого вещества относительно эталонного взрывчатого вещества - Аммонита 6ЖВ. Компоненты измельченного металлического горючего - кремний и окалину измельчают до размеров 100-200 микрон или меньше, либо берут готовые, например порошок оксида железа для окрашивания и порошок электротермического кремния, тщательно перемешивают с друг другом, после чего полученную смесь тщательно перемешивают с олифой и выдерживают на воздухе в открытой емкости для загущения. После загустевания данной смеси производят ее добавление в матричную эмульсию взрывчатого вещества. Количество окалины железа или меди, олифы и кремния принимают аналитическим, экспериментально-аналитическим или экспериментальным путями в соответствии с требуемой относительной работоспособностью эмульсионного взрывчатого состава (ЭВС), а также необходимым кислородным балансом ЭВС с учетом газовой вредности.

Состав матричной эмульсии взрывчатого вещества для приготовления в лабораторных или полевых условиях принимали следующим, мас. %:

Матричную эмульсию эмульсионного взрывчатого вещества изготавливали известным способом: приготовленный при температуре 80-90°С водный раствор окислителя из смеси аммиачной селитры и воды в течение 1 минуты приливали при интенсивном перемешивании к смеси из минерального масла (например, И-20) и эмульгатора, далее продолжали эмульгирование в пределах 3 минут. В полученную матричную эмульсию взрывчатого вещества добавляют измельченное металлическое горючее в пределах, указанных в таблице 2. После тщательного перемешивания в полученную матричную эмульсию добавили 0,5% водного раствора нитрита натрия концентрацией 5÷15% и перемешивают в течение 10÷15 минут. Тип окалины принимают в зависимости от доступности и стоимости в конкретном регионе для снижения затрат на эмульсионный взрывчатый состав. Результаты лабораторных исследований эмульсионного взрывчатого состава приведены в таблице. Основные характеристики эмульсионного взрывчатого состава определяли по известным методикам.

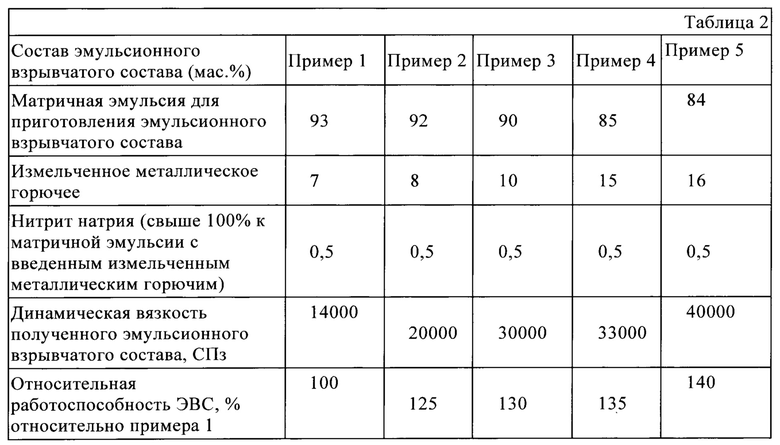

Примеры 1, 2, 3, 4, 5 приготовления эмульсионных взрывчатых составов приведены в таблице 2.

Как видно из таблицы 2 и примеров 1-5 при увеличении доли измельченного металлического горючего, из кремния с окалиной соединенных олифой возрастает относительная работоспособность ЭВС, но также возрастает динамическая вязкость. За пределами, указанными в формуле изобретения либо уменьшается относительная работоспособность ЭВС, либо фактически теряется способность эмульсионного взрывчатого состава к перекачиванию.

Применение данной матричной эмульсии для приготовления эмульсионного взрывчатого состава обеспечивает следующие преимущества:

- повышения относительной работоспособности взрывчатого состава;

- снижение издержек на буровзрывные работы;

- повышение безопасности проведения работ по добавлению измельченного металлического горючего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742489C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742487C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742488C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742491C1 |

| Эмульсионный взрывчатый состав | 2021 |

|

RU2755225C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742552C1 |

| МАТРИЧНАЯ ЭМУЛЬСИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2020 |

|

RU2743282C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2745222C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805090C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805088C2 |

Изобретение относится к эмульсионным взрывчатым составам. Состав содержит матричную эмульсию на основе аммиачной селитры, содержащую минеральное масло, эмульгатор и воду, и измельченное металлическое горючее. При этом состав содержит матричную эмульсию на основе аммиачной селитры и измельченное металлическое горючее при следующем соотношении, мас.%: матричная эмульсия 85-92, измельченное металлическое горючее 8-15, причем взрывчатый состав содержит 0,5 мас.% нитрита натрия сверх 100 мас.%, а измельченное металлическое горючее в жидком, пастообразном или гранулированном виде содержит, мас.%: кремний 6-23 и окалину железа или окалину меди 77-94, соединенные олифой путем перемешивания с последующим загущением. Технический результат заключается в повышении относительной работоспособности и снижении уровня опасности работ при добавлении измельченного металлического горючего. 4 з.п. ф-лы, 2 табл., 5 пр.

1. Эмульсионный взрывчатый состав, содержащий матричную эмульсию на основе аммиачной селитры, содержащую минеральное масло, эмульгатор и воду, и измельченное металлическое горючее, отличающийся тем, что он содержит матричную эмульсию на основе аммиачной селитры и измельченное металлическое горючее при следующем соотношении, мас.%:

при этом взрывчатый состав содержит 0,5 мас.% нитрита натрия сверх 100 мас.%, а измельченное металлическое горючее в жидком, пастообразном или гранулированном виде содержит, мас.%: кремний 6-23 и окалину железа или окалину меди 77-94, соединенные олифой путем перемешивания с последующим загущением.

2. Взрывчатый состав по п.1, отличающийся тем, что металлическое горючее в качестве кремния содержит порошок электротермического кремния.

3. Взрывчатый состав по п.1, отличающийся тем, что в качестве олифы содержит натуральную олифу.

4. Взрывчатый состав по п.1, отличающийся тем, что в качестве олифы содержит комбинированную олифу.

5. Взрывчатый состав по п.1, отличающийся тем, что в качестве олифы содержит олифу оксоль.

| ВЗРЫВЧАТЫЙ СОСТАВ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2444504C1 |

| Эмульсионный взрывчатый состав | 1991 |

|

SU1819254A3 |

| ВЗРЫВЧАТАЯ СМЕСЬ | 2003 |

|

RU2230724C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1987 |

|

SU1783759A1 |

| WO 1992013815 A1, 20.08.1992 | |||

| JP 10029888 А, 03.02.1998 | |||

| JP 2002047088 A, 12.02.2002. | |||

Авторы

Даты

2021-02-08—Публикация

2020-01-20—Подача