Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов винтовых насосов и двигателей.

Одними из ответственных деталей нефтяного и нефтедобывающего машиностроения являются роторы винтовых насосов и двигателей. Указанные роторы обычно изготавливаются из легированных сталей в виде стержня, на котором нарезаны наружные винтовые зубья. При работе роторы винтовых насосов и двигателей подвергаются интенсивному изнашиванию. Например, ротор забойного двигателя подвергается воздействию жидкой среды, содержащей механические примеси. Твердые частицы бурового раствора изнашивают поверхность ротора, что приводит к разрушению уплотнения между ротором и статором и ухудшают работу двигателя, резко снижая сроки его эксплуатации.

Для повышения стойкости поверхностного слоя материала указанных деталей используют химико-термическую обработку (ХТО), в частности, азотирование.

Известен способ ХТО деталей, заключающийся в высокотемпературном азотировании, закалке с последующим отпуском [Лахтин Ю.М., Коган Я.Д. Азотирование стали. М.: Машиностроение, 1976, с. 99-102]. В результате обработки получают высокоазотистый слой небольшой толщины. Такой слой хорошо противостоит коррозии в атмосфере, но плохо работает при высоких изгибных, контактных напряжениях и в условиях повышенного износа.

Известны также методы ионного азотирования в плазме тлеющего разряда постоянного или пульсирующего тока, которые включают в себя две стадии - очистку поверхности катодным распылением и собственно насыщение поверхности металла азотом [Теория и технология азотирования / Лохтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89].

Известен также способ азотирования металлов и сплавов, при котором на стадии очистки изделий тлеющий разряд периодически переводят в импульсную электрическую дугу. Это позволяет интенсифицировать процесс за счет быстрого разогрева обрабатываемой поверхности в первые минуты до более высоких температур, чем температура процесса азотирования (А.С. СССР 1534092, МПК С23С 8/36, опубл. 07.01.90; BG 43787. МПК С23С 8/36. Method for chemico-thermic treatment in glowing discharge of gear transmissions. 1988).

Недостатками известных способов являются невысокая износостойкость поверхности из-за неоднородности диффузионного слоя и образования в диффузионном слое хрупких фаз, а также формирования нитридной сетки, приводящей к выкрашиванию азотированных зерен в процессе эксплуатации деталей.

Азотирование с использованием известных способов приводит к следующим негативным явлениям: существует высокая вероятность образования неравномерного и неоднородного слоя в связи с наличием загрязнений и инородных примесей и соединений на поверхности, а также с уменьшенной концентрацией насыщаемого вещества, неоднородной и пониженной твердостью материала поверхностного слоя, возникновением дефектных участков, особенно при образовании развитой нитридной сетки. Для удаления дефектных участков поверхностного слоя после азотирования проводится шлифование, однако, в основном из-за образования нитридной сетки происходит удаление наиболее насыщенного азотом слоя, который сохранялся бы при возможности подавления процессов образования нитридной сетки.

Причиной образования нитридной сетки в азотированном слое является различие в интенсивности диффузии азота в зернах металла и по его границам (поскольку интенсивность диффузии по границам зерен намного выше в объемах зерен, то это приводит к перенасыщению границ зерен азотом). Как известно [Иваненко А. О., Тулькова И. А., Уваров М. М. Технологические особенности азотирования резьбовых поверхностей ответственных деталей электромеханического привода. Изв. вузов. приборостроение. 2018. т. 61, №4. с. 360 - 367.], наличие нитридной сетки в значительной степени снижает износостойкость азотированного слоя.

В то же время также известно [Гегузин Я.Е. Диффузионная зона. - М.: Наука, 1979. - 343 с.], что наличие плотных объемов дефектов кристаллической структуры приводит к интенсификации диффузионных процессов. При этом, возможно создание высокой плотности дефектов кристаллической структуры методами интенсивной пластической деформации (ИПД) [Тиняев В.Г., Назаренко В.Д., Лахник А.М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. - 1996. Т. 18. №2. С. 45-51.] и методами высокоэнергетической ионной имплантации [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с. ]. В то же время, если использовать только методы ИПД, то образованный в этом случае поверхностный слой (ПС) материала будет иметь мелкокристаллическую структуру, которая, однако, при нагреве в процессе азотирования будет происходить процесс рекристаллизации с укрупнением зерен.

Известно также, что в процессе высокоэнергетической ионной имплантации (порядка 20 кЭВ и более), в ПС происходит формирование высокой плоти дефектов кристаллической структуры на глубине порядка от 200 до 300 мкм [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с. ]. Кроме того, на границах зерен возникают зоны, блокирующие диффузионные процессы, приводящие, например, к резкому повышению коррозионной стойкости ПС [Повышение сопротивления высокотемпературной газовой коррозии лопаток компрессора путем комбинированного модифицирования их поверхности. Смыслов А.М. и др. Сб.докладов VI Всероссийской конференции по испытаниям исследованиям свойств материалов «ТестМат». ФГУП ВИАМ. 2015. С. 24.]

Однако при наличии на поверхности детали загрязнений и ионородных соединений, в процессе ионной имплантации происходит их нежелательное внедрение в поверхностный слой материала детали, что приводит к повышению физико-механической и химической неоднородности материала поверхностного слоя детали.

Кроме того, с повышением шероховатости поверхности ответственных деталей из металлов и сплавов, работающих в условиях трения износа, а также в условиях воздействия значительных знакопеременных нагрузок, например, валов, деталей насосов и т.п., резко снижаются их эксплуатационные характеристики. Качество обработки поверхности деталей существенно влияет на их прочностные характеристики, так, например, повышение класса чистоты поверхности способствует увеличению предела выносливости и статической прочности (В.Ф. Макаров, Е.Н. Бычина, А.О. Чуян. Математическое моделирование процесса полирования лопаток газотурбинных двигателей // Авиационно-космическая техника и технология. №8 (85), 2011, с. 11-14). При этом качество поверхностного слоя после ионно-имплантационной обработки в значительной мере определяется исходной шероховатостью поверхности детали и его физико-механической однородностью. В этой связи необходимо использовать методы полирования, обеспечивающие минимальную шероховатость поверхности и максимальную однородность свойств материала поверхностного слоя.

Известен способ полирования поверхности детали кругом, при котором детали сообщают возвратно-поступательное перемещение относительно инструмента (А.С. СССР №1732604. МПК B24B 19/14. Способ полирования пера лопаток ГТД лепестковым кругом. Опубл. Бюл. № 1, 2014 г.), в котором полирование производят с деформацией лепесткового круга.

Однако применение в известных способах полирования поверхности детали механического воздействия вызывает ухудшение параметров качества поверхностного слоя материалов, что приводит к снижению ее эксплуатационных характеристик.

Наиболее перспективными методами обработки деталей сложной формы, в частности лопаток турбомашин, являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.1986].

Известен также способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, опубл. 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.1991].

Однако известные способы электрополирования не позволяют производить однородную обработку поверхности детали из металлического сплава.

Наилучший эффект полирования и обеспечения высокой физико-механической однородности материала ПС достигается способом электрополирования металлической детали, включающим погружение детали в проводящую среду из анионитов, пропитанных раствором электролита, обеспечивающего электропроводность гранул и ионный унос металла с поверхности детали с удалением микровыступов при подаче противоположного по знаку электрического потенциала на деталь и проводящую среду через введенный в проводящую среду внешний электрод [ WO2017186992 - Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02].

Известны также установки для обработки поверхности детали с использованием метода ионной имплантации [Обеспечение эксплуатационных свойств лопаток компрессора из титановых сплавов путем ионного модифицирования поверхности на установке «Вита» / Смыслов A.M., Гусева М.И., Смыслова М.К. и др. // Авиационная промышленность. - 1992. - 5. - С.24-26], содержащие вакуумную камеру с установленными на ней устройствами для ионной имплантации, источники питания, держатель изделий.

Недостатком известных установок является ограниченность технологических возможностей, вследствие чего не удается получить высокие эксплуатационные свойства обрабатываемых деталей.

Известна также установка для комплексной вакуумной ионно-плазменной обработки, ионной имплантации и нанесения покрытий [Патент РФ №2294395. Установка для вакуумной ионно-плазменной обработки поверхностей. МПК С23С 14/34, опубл. 2007.02.27], содержащая вакуумную камеру с по крайней мере одной загрузочной дверью, нижнее поворотное приспособление для размещения обрабатываемых изделий, электродуговые испарители, систему подачи газов, откачную систему, источники питания и блок управления. Эта установка позволяет повысить эксплуатационные свойства изделий путем комплексной обработки, включающей ионно-плазменную или ионно-имплантационную обработку и нанесение покрытия в одном цикле.

Наиболее близким техническим решением, выбранным в качестве прототипа способа, является способ ионного азотирования детали из легированной стали, включающий предварительную подготовку и активацию поверхности детали перед азотированием, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя (патент РФ №2144095, МПК С23С 8/38, опубл. 10.01.2000). Предварительная подготовка поверхности детали перед азотированием осуществляется полированием поверхности и удалением загрязнений. Очистка поверхности и ее активация происходят на этапе ионной очистки.

Однако использование только ионной очистки поверхности не позволяет полностью удалить с поверхности все загрязнения, в частности из-за возможности формирования трудноудаляемых соединений, в том числе из-за нагрева поверхности и частичной диффузии загрязнений в поверхностный слой.

Недостатками прототипа являются невысокая износостойкость поверхности из-за неоднородности диффузионного слоя и образования в диффузионном слое хрупких фаз, а также формирования нитридной сетки, приводящей к выкрашиванию азотированных зерен в процессе эксплуатации деталей.

Наиболее близким техническим решением, выбранным в качестве прототипа устройства, является установка для ионного азотирования детали из легированной стали, содержащая герметичную камеру с размещенными в ней держателем деталей, анодом и катодом, электрически соединенным с держателем деталей, систему охлаждения, систему электропитания, систему вакуумирования и систему газообеспечения с трубопроводами подвода и отвода газовой среды и блок управления (патент РФ № 2425173, МПК С23С14/02. Установка для комбинированной ионно-плазменной обработки. Опубл 27.07.2011, Бюл №21).

Однако обработка детали в установке-прототипе происходит в одном общем объеме рабочей камеры, что приводит к взаимному загрязнению продуктами различных процессов обработки детали, происходящих в одной универсальной рабочей камере установки, что снижает качество обработки детали.

Задачей предлагаемого изобретения является интенсификация процесса азотирования и повышение качества азотированного слоя деталей из легированных сталей за счет обеспечения микрогеометрической и физико-механической однородности материала поверхностного слоя детали перед азотированием, а также за счет использования методов активации поверхностного слоя детали, обеспечивающих равновеликие и равномерные диффузионные процессы внутри зерен металла и по их границам.

Техническим результатом заявляемого изобретения является повышение качества азотированного слоя деталей из легированных сталей.

Технический результат достигается тем, что в способе ионного азотирования детали из легированной стали, включающем предварительную подготовку и активацию поверхности детали перед азотированием, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя, в отличие от прототипа, предварительную подготовку поверхности детали проводят в три этапа, на первом этапе осуществляют электрополирование упомянутой детали в среде гранул, выполненных из ионитов, содержащих раствор электролита посредством перемещения упомянутой детали в среде упомянутых гранул с обеспечением контакта всей обрабатываемой поверхности детали с упомянутыми гранулами, подают на деталь и на гранулы различный по знаку электрический потенциал в импульсном режиме со сменой полярности, на втором этапе осуществляют адсорбционную очистку поверхности упомянутой детали обработкой в вакууме в среде гранул ионитов, на третьем этапе проводят ионную очистку поверхности, а активацию поверхностного слоя детали осуществляют посредством ионной имплантации поверхности детали ионами азота при энергии ионов от 25 до 30 кэВ, дозе облучения от 1,0⋅1017см-2 до 1,1⋅1017 см-2, причем электрополирование детали, адсорбционную очистку, ионную очистку и ионную имплантацию проводят в соединенных между собой через вакуумные затворы раздельных рабочих камерах, снабженных устройствами для транспортировки детали, обеспечивающими последовательное перемещение обрабатываемой детали из одной рабочей камеры в другую без нарушения состояния рабочей среды каждой камеры.

Кроме того, в способе возможно использование следующих дополнительных приемов: электрополирование детали в среде гранул проводят при амплитуде рабочих импульсов тока положительной полярности от +30 А до +60 А и их длительности от 1,0 до 1,4 мкс, при амплитуде обратного тока отрицательной полярности во время импульса от - 12 А до - 24 А и их длительности от 0,5 до 0,7 мкс, при диапазоне частот импульсов от 30 до 90 Гц, периоде импульсов от 50 до 20 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 50 до 10 мкс; электрополирование проводят до обеспечения шероховатости не ниже Ra= 0,04…0,08 мкм, при электрополировании и при адсорбционной очистке поверхности детали приводят гранулы-иониты в вибрационное движение частотой от 80 до 200 Гц и амплитудой от 1,0 до 4,0 мм, при размере гранул от 0,1 до 1,2 мм, в качестве материала гранул-ионитов используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. При электрополировании в качестве электролитов для пропитки гранул из ионитов используют один из следующих водных растворов: или NH4F концентрацией от 6 до 24 г/л, или NаF концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F от 5 до 15 г/л и KF от 30 до 50 г/л, или смеси NаF и KF при содержании NаF от 3 до 14 г/л и KF от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F от 4 до 12 г/л и KF от 35 до 55 г/л, или смеси NH4F, NаF и KF при содержании NH4F от 3 до 9 г/л, KF от 20 до 30 г/л и NaF от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F от 5 до 15 г/л и НF от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составом, мас. %: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Технический результат достигается также тем, что установка для ионного азотирования детали из легированной стали, содержащая герметичную камеру с размещенными в ней держателем деталей, анодом и катодом, электрически соединенным с держателем деталей, систему охлаждения, систему электропитания, систему вакуумирования и систему газообеспечения с трубопроводами подвода и отвода газовой среды и блок управления, в отличие от прототипа, дополнительно снабжена соединенными между собой и с камерой ионного азотирования через вакуумные затворы отдельными рабочими камерами, образующими технологические модули, расположенные в следующей последовательности: модуль электрополирования в среде гранул-анионитов, модуль адсорбционной очистки деталей, модуль ионной очистки и ионной имплантации, модуль ионного азотирования, модуль выгрузки деталей, выполненные с возможностью транспортировки обрабатываемых деталей из одного модуля в другой устройством для транспортировки детали, причем модуль электрополирования, модуль адсорбционной обработки и модуль ионной очистки и ионной имплантации снабжены рабочими вакуумными камерами, внутренними люками, обеспечивающими их герметизацию, источниками электрического питания для обработки деталей и осуществления рабочих движений механизмов перемещения деталей, блоками управления с источниками электропитания и устройствами соответственно для адсорбционной обработки, ионной очистки, ионной имплантации и ионного азотирования, систему охлаждения, систему вакуумирования и систему газообеспечения с трубопроводами подвода и отвода газовой среды, а модули электрополирования и адсорбции снабжены рабочими емкостями с гранулами-ионитами и внешними электродами, обеспечивающими электрический контакт с упомянутыми гранулами-ионитами, и по крайней мере одним держателем обрабатываемой детали, выполненным с возможностью размещения детали в среде упомянутых гранул и перемещения гранул относительно обрабатываемой поверхности упомянутой детали с обеспечением подачи противоположных по знаку электрических потенциалов для электрополирования на внешний электрод и обрабатываемую деталь, устройством для обеспечения вибрации упомянутых гранул-ионитов.

Повышение требований к качеству обработки деталей машин послужило поводом для совершенствования методов насыщения поверхности легирующими элементами и привело к созданию ряда новых способов обработки, таких как ионное азотирование [Теория и технология азотирования / Лахтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89] и ионная имплантация [патент РФ №2496910. МПК С23С 14/02. Способ ионно-имплантационной обработки лопаток компрессора из высоколегированных сталей и сплавов на никелевой основе. Бюл №30, 2013]. Ионная имплантация позволяет производить насыщение поверхностного слоя деталей практически любыми легирующими элементами, а детали, упрочненные методом ионной имплантации, имеют гораздо более высокие эксплуатационные свойства, чем детали, подвергнутые обычной или ионной химико-термической обработке [Модифицирование и легирование поверхности лазерными, ионными и электронными пучками / Под ред. Д.М. Поута, Г. Фоти, Д.К. Джекобсона. М.: Мир, 1987, 424 с.; Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. / под ред. Дж. М. Поута. М.: Машиностроение, 1987. - 424 с. ]. При этом основными недостатками ионно-имплантационной обработки являются дороговизна метода и незначительная глубина проникновения легированных элементов в поверхностный слой материала.

Однако для качественной обработки поверхностного слоя детали ионной имплантацией необходимо обеспечение однородности его физико-механических и микрогеометрических свойств, что обеспечивается обработкой поверхности детали электрополированием в среде гранул-анионитов. Кроме того, удаление загрязнений и пассивирующих пленок с поверхности детали на стадии адсорбции в вакууме в среде гранул-ионитов, приводит к активации поверхности детали. Причем в процессе электрополирования в качестве гранул-ионитов используются аниониты, а в процессе адсорбции - катиониты.

При адсорбции в среде гранул катионитов происходит удаление загрязнений с поверхности детали, при этом используются гранулы-катиониты (на основе ионообменных смол) без пропитки электролитом, а обработка проводится в среде вакуума.

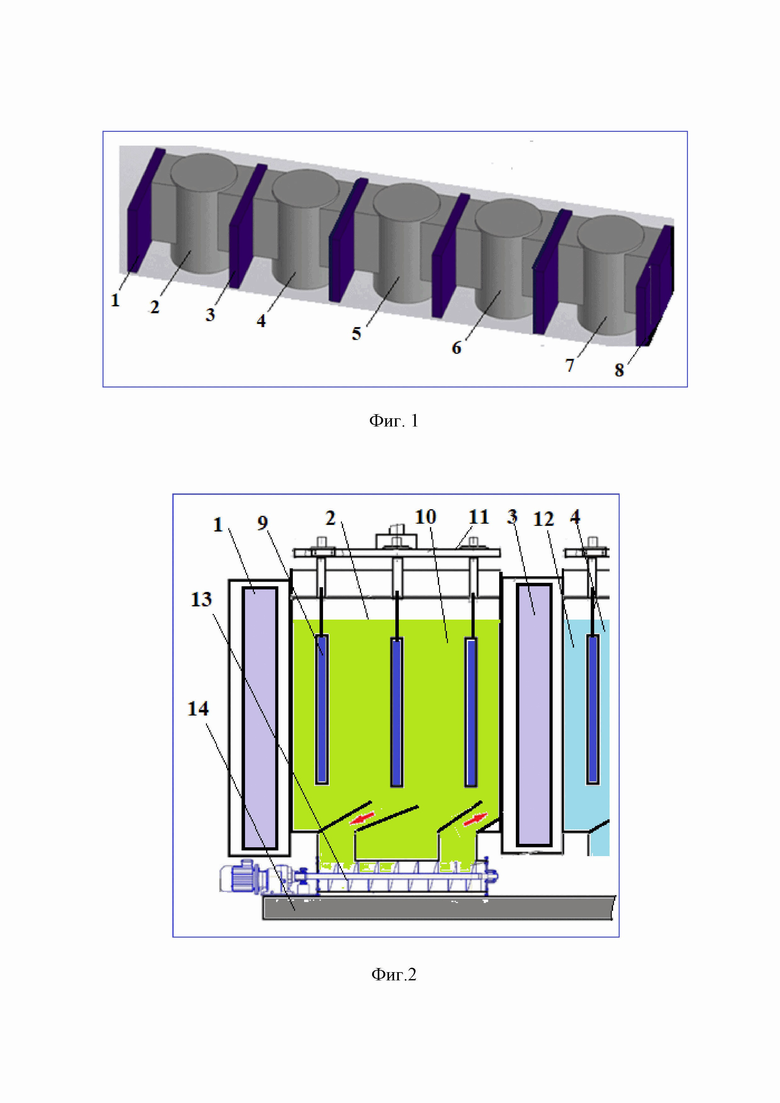

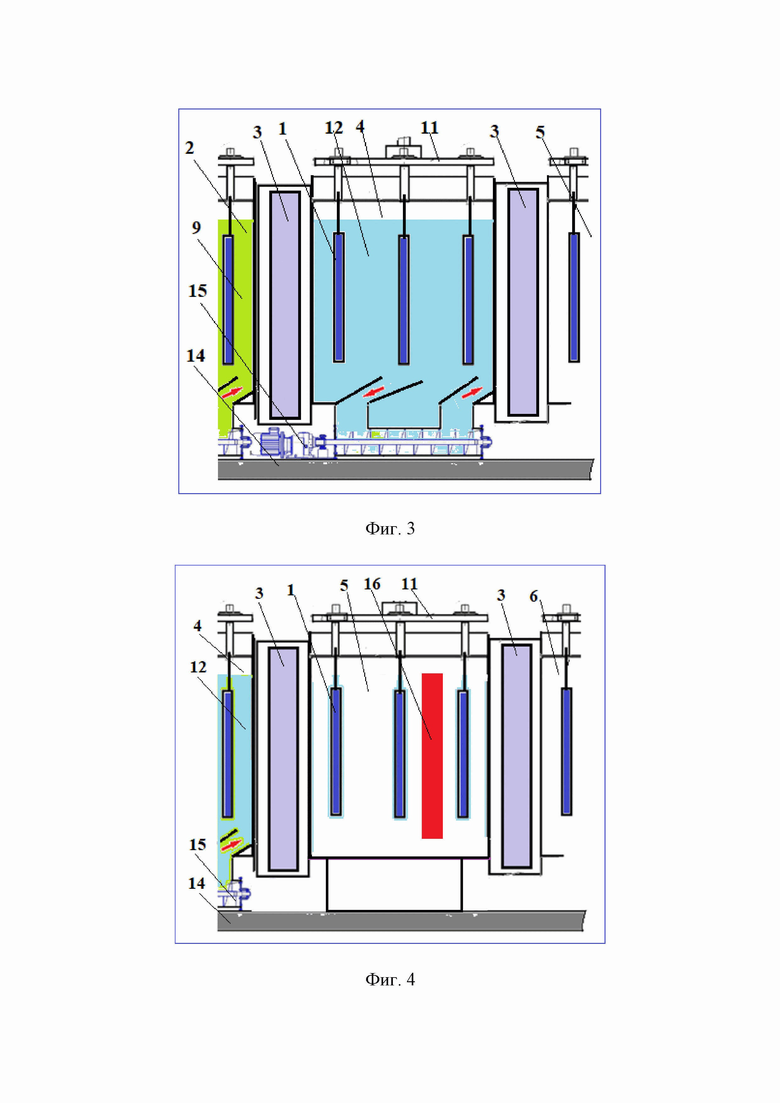

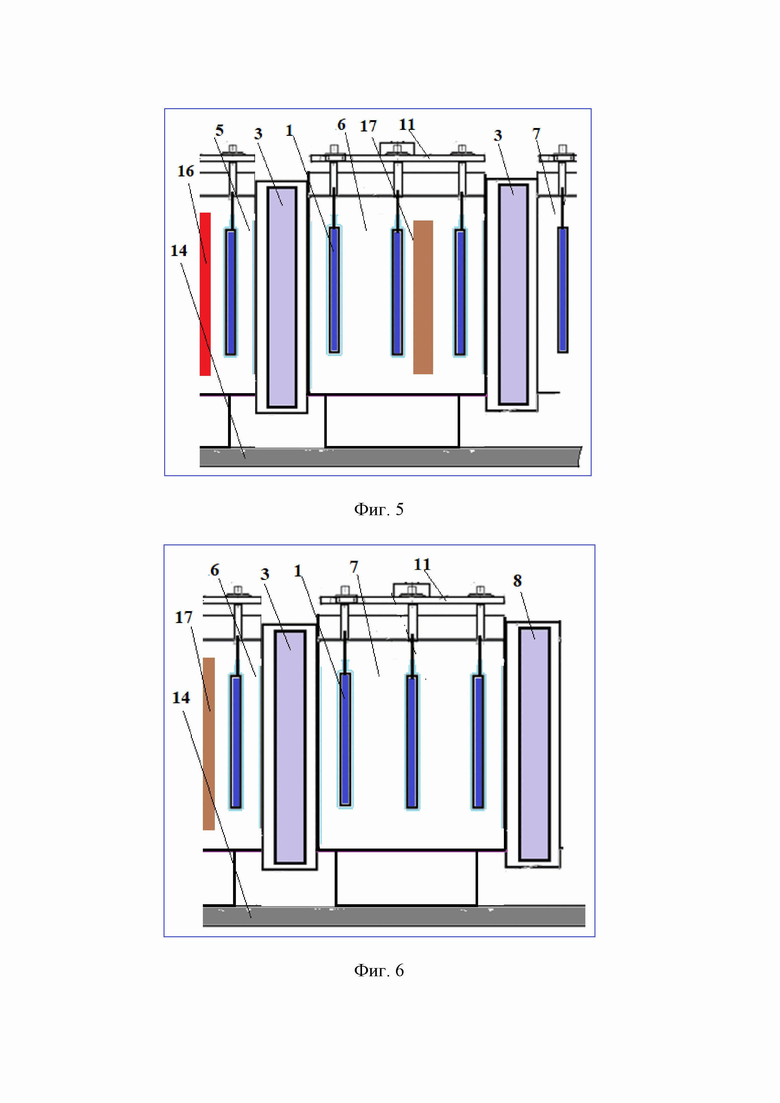

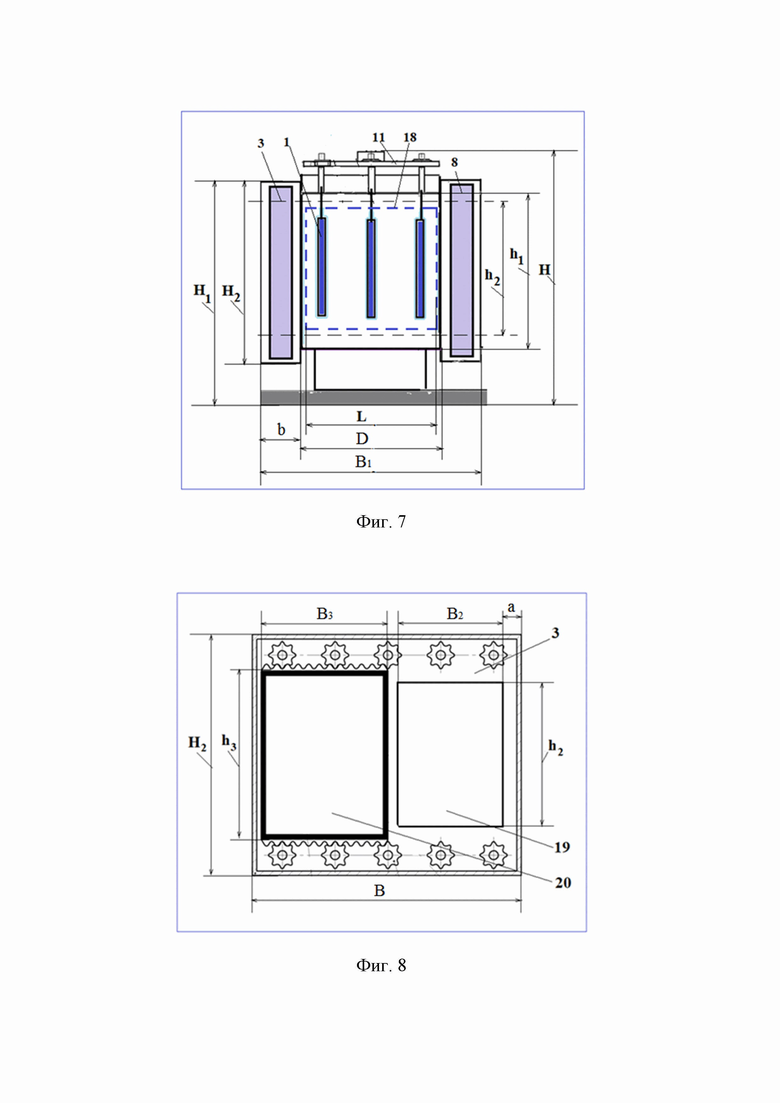

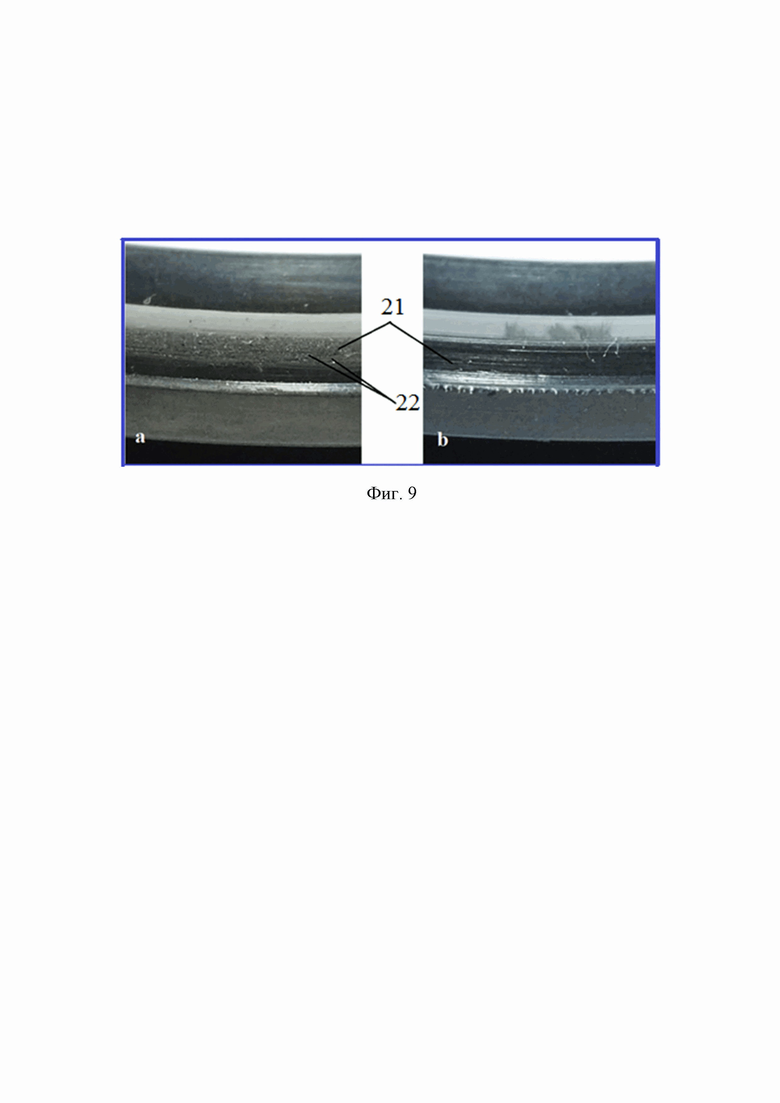

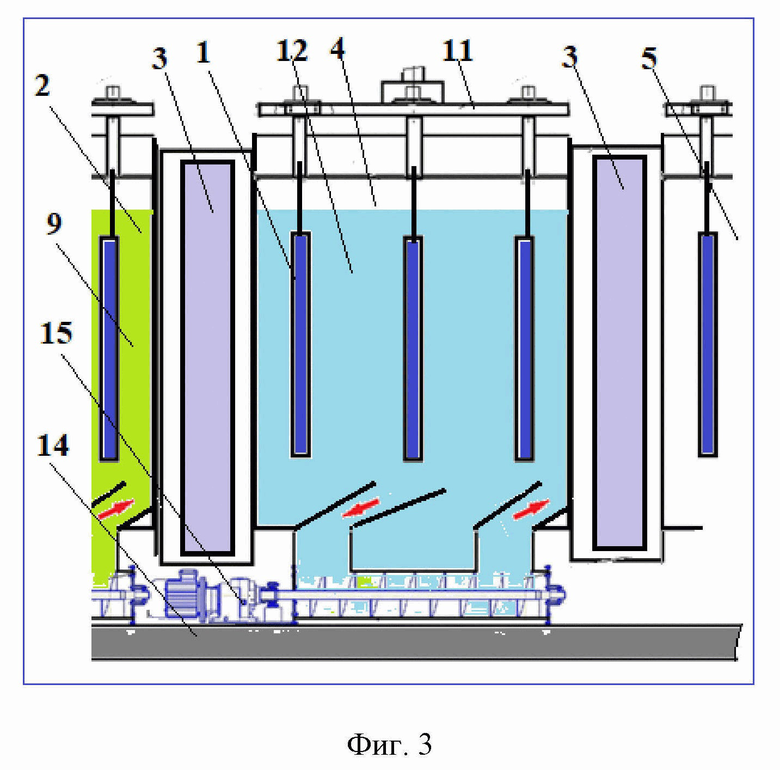

Сущность изобретения поясняется чертежами. На фиг. 1 представлен внешний вид многомодульной установки ионного азотирования. На фигурах 2 - 6 представлены, соответственно, следующие модули: модуль электрополирования (фиг. 2), модуль адсорбционной очистки (фиг. 3), модуль ионной очистки и ионной имплантации (фиг. 4), модуль ионного азотирования (фиг. 5), модуль выгрузки деталей (фиг. 6). На фиг. 7 представлены основные размеры модулей. На фиг. 8 показана схема вакуумного затвора. Фигуры с 1 по 8 содержат: 1 - загрузочная дверь, 2 - модуль электрополирования, 3 - вакуумный затвор, 4 - модуль адсорбционной очистки, 5 - модуль ионной очистки и ионной имплантации, 6 - модуль ионного азотирования, 7 - модуль выгрузки деталей, 8 - дверь модуля разгрузки, 9 - обрабатываемая деталь, 10 - гранулы-иониты, 11 - держатель изделий, 12 - гранулы-адсорбенты, 13 - щеточный шнек ионитов, 14 - основание, 15 - щеточный шнек адсорбентов, 16 - имплантер, 17 - анод, 18 - контейнер, 19 - транспортный коридор, 20 - дверь затвора, H - высота установки, H1 - высота вакуумного затвора, H2 - высота рабочей камеры вакуумного затвора, h1 - высота рабочей камеры модуля, h2 - высота транспортного коридора модулей, h3 - высота двери затвора, В - ширина рабочей камеры вакуумного затвора, В1 - ширина модуля с затворами, D - диаметр рабочей камеры модуля, L - длина контейнера, В2 - ширина транспортного коридора, В3 - ширина двери затвора, b - ширина вакуумного затвора, a - расстояние от края транспортного коридора до края затвора. Стрелками обозначены направления движения гранул-ионитов. На фиг. 9 представлены фотографии поверхности трения контртела (манжетных уплотнений) в местах их сопряжений с валами, азотированными по вариантам: a - традиционное ионное азотирование, b - ионное азотирование по предлагаемому способу, где 21 - поверхность трения, 22 -абразивные частицы.

Заявляемый способ осуществляется, а установка работает следующим образом.

Обрабатываемые детали 9 (фиг. 1 и фиг. 2) закрепляются на держателе изделий 11, выполненном с возможностью транспортировки деталей 9 по транспортному коридору 19 (фиг. 8) последовательно из одного модуля в другой через вакуумные затворы 3 (шлюзы). Обрабатываемые детали 9 вместе с держателем изделий 11 помещаются в модуль электрополирования 2 через проем загрузочной двери 1, затем дверь закрывается и производится электрополирование. Электрополирование деталей 9 осуществляется следующим образом (фиг. 2). Обрабатываемые детали 9 погружают в контейнер с гранулами-ионитами 10, прикладывают к обрабатываемой детали 9 положительный электрический потенциал (анод), а к гранулам - отрицательный потенциал (катод), придают гранулам 10 колебательное движение по одному из выбранных режимов (колебательные движения в двух плоскостях с частотой от 80 до 200 кГц, амплитудой от 1 до 2 мм). При этом колебательные движения гранул 10 могут быть созданы за счет колебательных движений рабочего контейнера. В процессе электрополирования деталей 9 происходит перемешивание гранул 10 щеточным шнеком ионитов 13 (фиг. 2).

Процесс электрополирования может осуществляться в импульсном режиме со сменой полярности, при амплитуде рабочих импульсов тока положительной полярности от +30 А до +60 А и их длительности от 1,0 до 1,4 мкс, при амплитуде обратного тока отрицательной полярности во время импульса от - 12 А до - 24 А и их длительности от 0,5 до 0,7 мкс, при диапазоне частот импульсов от 30 до 90 Гц, периоде импульсов от 50 до 20 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 50 до 10 мкс.

В частных случаях, для обеспечения высокой степени обработки поверхности детали в качестве гранул могут использоваться частицы размером гранул от 0,1 до 1,2 мм, например, гранулы 10, выполненные из ионообменных смол, полученных на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола.

При полировании деталей из легированных сталей в качестве электролита для пропитки гранул может использоваться, например, водный раствор азотно-кислого натрия, а также следующие нижепепечисленные электролиты.

Водный раствор, включающий NH4F с концентрацией от 6 до 24 г/л, или NаF с концентрацией от 4 до 18 г/л, или KF с концентрацией от 35 до 55 г/л, или смесь H4F и KF при содержании NH4F от 5 до 15 г/л и KF от 30 до 50 г/л, или смесь NаF и KF при содержании NаF от 3 до 14 г/л и KF от 35 до 60 г/л, или смесь NH4F и NaF при содержании NH4F от 4 до 12 г/л и KF от 35 до 55 г/л, или смесь NH4F, NаF и KF при содержании NH4F от 3 до 9 г/л, KF от 20 до 30 г/л и NaF от 10 до 25 г/л, или смесь NH4F и НF при содержании NH4F от 5 до 15 г/л и НF от 3 до 5 г/л, или от 8 до 14 % водный раствор NaNO3, или электролит состава, мас. %: (NH4)2SO4 - 5, Трилон Б - 0,8, или содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

В процессе полирования может дополнительно производиться относительное движение обрабатываемой детали и рабочего контейнера либо в режимах вращения, колебательного движения, возвратно-поступательного движения, либо их сочетания. Электрополирование проводят до обеспечения шероховатости не ниже Ra= 0,04…0,08 мкм.

Колебательные движения гранул позволяют обеспечить равномерное воздействие на всю обрабатываемую поверхность детали и тем самым повысить ее качество и однородность. Кроме того, за счет создания однородных условий для всего объема гранул обеспечивается равномерное протекание электрических процессов, в частности ионного переноса при обработке детали.

При осуществлении способа на этапе электрополирования происходят следующие процессы. При колебании массы гранул происходят их столкновения с обрабатываемой поверхностью детали. При этом столкновения между гранулами происходят также и во всем объеме рабочего контейнера, создавая таким образом для всего объема гранул равномерные условия протекания электрических процессов. При этом электрические процессы между деталью (анодом) и гранулами (катодом) происходят за счет контакта массы электропроводных гранул друг с другом и с находящимся под отрицательным потенциалом рабочего контейнера и/или введенных в массу гранул электродов (катодов), находящихся под отрицательным потенциалом. При столкновениях гранул с микровыступами на обрабатываемой поверхности детали происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит полирование поверхности.

После окончания электрополирования деталей 9, детали вместе с держателем изделий 11 и контейнером 18 (фиг. 7) через вакуумный затвор 3 и через транспортный коридор 19 (фиг. 7, фиг. 8) переводится в модуль адсорбционной очистки 4 (фиг. 3). Затвор 3 закрывается, герметизируя вакуумную камеру модуля адсорбционной очистки 4, в камере создается вакуум и детали 9 помещаются в среде гранул-адсорбентов 12, которые дополнительно приводятся в движение щеточным шнеком адсорбентов 15 и производится адсорбционная очистка поверхностей деталей 9. После окончания адсорбционной очистки деталей 9 их, совместно с держателем изделий 11, через транспортный коридор 19 переводят в модуль ионной очистки и ионной имплантации 5 (фиг. 4). В рабочей камере создается вакуум, на детали 9 подается электрический потенциал, подается рабочий газ (например, аргон) и проводится ионная очистка деталей 9. Например, ионную очистку можно проводить по следующему варианту: давление - Р =8-12 Па, время 15-20 мин, рабочий газ - аргон или смесь аргона и азота. По окончании ионной очистки в рабочей камере модуля ионной очистки и ионной имплантации 5 вновь создается вакуум, подается рабочий газ (азот) и происходит ионная имплантация деталей 9. Ионную имплантацию поверхностей деталей 9 проводят ионами азота при энергии ионов от 25 до 30 кэВ, дозе облучения от 1,0⋅1017 см-2 до 1,1⋅1017 см-2.

После окончания ионной имплантации деталей 9 их совместно с держателем изделий 11 и контейнером 18 (фиг. 7) через вакуумный затвор 3 и через транспортный коридор 19 (фиг. 7, фиг. 8) переводят в модуль ионного азотирования 6 (фиг. 5), где проводят ионное азотирование до получения требуемой толщины азотированного слоя.

Ионное азотирование может проводиться, например, по следующим режимам. В качестве рабочего газа для азотирования используется газ в виде смеси азота, аргона и ацетилена (Ar - 70%, N2 - 25%, С2Н2 - 5%.) давление - Р=50-60 Па, температура поверхности обрабатываемой детали Т≈550°С, время азотирования - в течение 6-8 часов.

После окончания азотирования и охлаждения деталей 9 их совместно с держателем изделий 11 и контейнером 18 (фиг. 7) через вакуумный затвор 3 и через транспортный коридор 19 (фиг. 7, фиг. 8) переводят в модуль выгрузки деталей 7 (фиг. 6), откуда после напускания воздуха в камеру модуля выгрузки деталей 7 до нормального давления через дверь модуля разгрузки 8 производят выгрузку деталей 9.

Как вариант, в качестве двери 20 вакуумного затвора 3 может использоваться дверь 20 прямоугольной формы с расположением уплотнений с обеих сторон двери (фиг. 8).

Конкретный пример. Согласно предлагаемому техническому решению была изготовлена опытная установка для ионного азотирования, состоящая из следующих модулей (фиг. 1): модуль электрополирования 2, модуль адсорбционной очистки 4, модуль ионной очистки и ионной имплантации 5, модуль ионного азотирования 6, модуль выгрузки деталей 7. Размеры транспортного коридора 19 (фиг. 7 и фиг. 8) составляли: высота транспортного коридора модулей h2 =320 мм, ширина транспортного коридора В2=240 мм. В качестве деталей использовались цилиндрические образцы диаметром 20 мм и длиной 160 мм из сталей 40Х и 40ХН.

В качестве рабочих камер модулей установки использовались цилиндрические камеры (фиг. 1) одинаковых размеров (фиг. 7 и фиг. 8). Диаметр рабочей камеры модуля D = 600 мм, высота рабочей камеры модуля h1 = 700 мм. Габаритные размеры вакуумного контейнера 18 с держателем изделий 11: высота - 300 мм, длина L = 200 мм. Размеры вакуумных затворов: Н2 = 640 мм, В = 640 мм, b = 200 мм. Остальные размеры модулей: В1 = 1000 мм, В3 = 280 мм, h3 = 360 мм, a = 40 мм.

В качестве источника электрического питания для электрополирования в установке использовался электрогенератор с независимыми переключателями, обеспечивающими с возможностью плавной настройки частоты генерации: в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 60 Гц, периода импульсов 30 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А и их длительности 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами 49,6 мкс.

Блок управления источником питания включал цифровой делитель частоты, обеспечивающий регулировку длительности импульса выходного сигнала при помощи цифрового переключателя и блок длительности импульсов с цифровым переключателем, блок электронных ключей, позволяющих включать нагрузку на заданное время (положительное или отрицательное напряжение) с амплитудным значением тока до 50 А. Источник питания подключался к сети 220 В/50 Гц переменного тока. Регулировка выходного положительного и отрицательного напряжения осуществляется с помощью автотрансформатора.

Для осуществления рабочих движений механизмов установки (держателя изделий), использовался планетарный механизм, приводимый в движение электродвигателем через редуктор. Для осуществления рабочих движений щеточного шнека использовался электродвигатель с редуктором.

По предлагаемому техническому решению проводилось электрополирование деталей (цилиндрические детали диаметром 20 мм и длиной 160 мм из сталей 40Х и 40ХН) до получения шероховатости Ra = 0, 04 мкм. Обороты при вращении деталей вокруг своей продольной оси составляли - 20 об/мин, время обработки - 80 мин, вибрация - осциллирующие движения с частотой 80 Гц и амплитудой 3,5 мм (использовался вибратор с эксцентриком, закрепленный под рабочей емкостью камеры модуля установки). Использовались гранулы-аниониты (Анионит 17-8ЧС), пропитанные электролитом состава: водный раствор NаF с концентрацией 8 г/л.

Держатель изделий был рассчитан на одновременную обработку трех образцов и содержал, соответственно, три посадочных места. Для осуществления рабочих движений использовался электродвигатель с редуктором. В качестве вакуумного насоса использовался турбонасос (HiPace 80 TC 110 E74 DN 40 ISO-KF).

Для оценки эксплуатационных свойств деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из легированных сталей 40Х, 40ХН были подвергнуты обработке как по прототипам (способ - патент РФ №2144095, установка - патент РФ № 2425173, согласно приведенным в способе-прототипе условиям и режимам обработки), так и по вариантам предлагаемого способа.

Удовлетворительным результатом (У.Р.) для предлагаемого способа считался результат, превышающий износостойкость азотированного слоя, полученного по способу-прототипу, не менее чем в 1,2 раза, в противном случае результат признавался неудовлетворительным (Н.Р.)

Режимы обработки образцов по предлагаемому способу.

Электрохимическое полирование. Применяемые иониты - ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС, Анионит PuroliteA520E, LewatitS 6328 A (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus MК 51», «Lewatit MonoPlus MP 68», Purolite C150E, Purolite A-860 (макропористая сильно основная анионообменная смола, основанная на акрилатах), анионит сульфированный сополимерстирол-дивинилбензола. Перечисленные аниониты, пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании лопаток из легированных сталей.

При обработке использовалось вибрационное движение гранул с частотой от 80 до 200 Гц: 60 Гц (Н.Р.), 80 Гц (У.Р.), 100 Гц (У.Р.), 150 Гц (У.Р.), 200 Гц (У.Р.), 250 Гц (Н.Р.) и амплитудой 1,0 до 4,0 мм (0,5 мм - Н.Р., 1,0 мм - У.Р., 2,0 мм - У.Р., 3,0 мм - У.Р., 4,0 мм - У.Р., 5,0 мм - Н.Р.).

При импульсном режиме со сменой полярности:

- диапазон частот импульсов от 20 до 100 Гц: 15Гц (Н.Р.), 20Гц (У.Р.), 40Гц (У.Р.), 60Гц (У.Р.), 80Гц (У.Р.), 100Гц (У.Р.), 120Гц (Н.Р.)

- период импульсов от 50 мкс до 10 мкс: 60 мкс (Н.Р.), 50 мкс (У.Р.), 40 мкс (У.Р.), 30 мкс (У.Р.), 20 мкс (У.Р.), 10 мкс (У.Р.), 5 мкс (Н.Р.);

- амплитуда тока положительной полярности во время импульса +50 А и их длительности 0,4 мкс до 0,8 мкс: 0,2 мкс (Н.Р.), 0,4 мкс (У.Р.), 0,6 мкс (У.Р.), 0,8 мкс (У.Р.), 10,0 мкс (Н.Р.);

- при амплитуде тока отрицательной полярности во время импульса - 20 А и их длительности 0,2 мкс до 0,4 мкс: 0,1 мкс (Н.Р.), 0,2 мкс (У.Р.), 0,3 мкс (У.Р.), 0,4 мкс (У.Р.), 0,5 мкс (Н.Р.);

- при прямоугольной форме выходных импульсов тока (У.Р.) и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс - (У.Р.) выход за пределы диапазона - (Н.Р.).

При режиме без смены полярности: электрополирование гранулами проводили, подавая на деталь положительный, а на гранулы отрицательный электрический потенциал от 25 до 35 В: 22 В (Н.Р.), 25 В (У.Р.), 28 В (У.Р.), 30 В (У.Р.), 35 В (У.Р.), 40 В (Н.Р.).

Применяемые электролиты для пропитки гранул, выполненных из ионитов:

1) NH4F концентрацией от 6 до 24 г/л (выход за пределы концентраций NH4F от 6 до 24 г/л дает отрицательный результат);

2) NаF концентрацией от 4 до 18 г/л (выход за пределы концентраций от 4 до 18 г/л дает отрицательный результат);

3) KF концентрацией от 35 до 55 г/л (выход за пределы концентраций от 35 до 55 г/л дает отрицательный результат);

4) смеси NH4F и KF при содержании NH4F от 5 до 15 г/л (выход за пределы концентраций NH4F от 5 до 15 г/л дает отрицательный результат) и KF от 30 до 50 г/л (выход за пределы концентраций KF от 30 до 50 г/л дает отрицательный результат);

5) смеси NаF и KF при содержании NаF от 3 до 14 г/л (выход за пределы концентраций NаF от 3 до 14 г/л дает отрицательный результат) и KF от 35 до 60 г/л (выход за пределы концентраций KF от 35 до 60 г/л дает отрицательный результат);

6) смеси NH4F и NaF при содержании NH4F от 4 до 12 г/л (выход за пределы концентраций NH4F от 4 до 12 г/л дает отрицательный результат) и KF от 35 до 55 г/л (выход за пределы концентраций KF от 35 до 55 г/л дает отрицательный результат);

7) смеси NH4F, NаF и KF при содержании NH4F от 3 до 9 г/л (выход за пределы концентраций NH4F от 3 до 9 г/л дает отрицательный результат), KF от 20 до 30 г/л (выход за пределы концентраций KF от 20 до 30 г/л дает отрицательный результат) и NaF от 10 до 25 г/л (выход за пределы концентраций NaF от 10 до 25 г/л дает отрицательный результат);

8) смеси NH4F и НF при содержании NH4F от 5 до 15 г/л (выход за пределы концентраций NH4F от 5 до 15 г/л дает отрицательный результат) и НF от 3 до 5 г/л (выход за пределы концентраций НF от 3 до 5 г/л дает отрицательный результат);

9) от 8 до 14% водном растворе NaNO3 (выход за пределы концентраций NaNO3 от 8 до 14% дает отрицательный результат).

Адсорбционная очистка. Время обработки - 15 минут, вакуум. Обороты при вращении деталей вокруг своей продольной оси составляли 20 об/мин, время обработки - 80 мин, вибрация - осциллирующие движения с частотой 80 Гц и амплитудой 3,5 мм (использовался вибратор с эксцентриком, закрепленный под рабочей емкостью камеры модуля установки). Использовались гранулы-катиониты на базе (матрице) стирол-дивинилбензола, размер зерен - 0,40-1,20 мм (марка катионит ТОКЕМ-100).

Ионная очистка. Вакуум Р = 8 Па, время 15 мин, рабочий газ - аргон.

Ионная имплантация деталей перед азотированием проводилась по следующим режимам: имплантируемые ионы азота; доза 0,8⋅1017 см-2 (Н.Р.); от 1,0⋅1017 см-2 до 1,1⋅1017 см-2 (У.Р.); 1,3⋅1017 см-2 (Н.Р.). Энергия: 22 кэВ (Н.Р.); 25 кэВ (У.Р.); 30 кэВ (У.Р.); 34 кэВ (Н.Р.).

Ионное азотирование. Рабочий газ в виде смеси азота, аргона и ацетилена (Ar - 70%, N2 - 25%, С2Н2 - 5%), давление в камере - Р=50 Па, температура поверхности обрабатываемой детали Т≈550°С, время азотирования - 8 часов.

Сравнительные испытания на трение изнашивание проводились по схеме «вал-втулка». В качестве контртела использовались манжетные уплотнения. Особенности износа пары трения «вал-манжета» заключается во внедрении в поверхность манжеты продуктов износа вала, приводящие к шаржированию поверхности манжеты и, как следствие, интенсивному износу поверхности вала в результате контакта с шаржированной поверхностью манжеты (фиг. 9). В этой связи, азотирование, обеспечивающее незначительное выкрашивание азотированного слоя, позволяет повысить его износостойкость.

Испытания показали на повышение износостойкости образцов по сравнению с прототипом от 5,4 до 5,7 раз (Таблица). Обозначения в таблице: ИС - исходное состояние, ИА - ионное азотирование, КП+ИА - комплексная подготовка + ионное азотирование (предлагаемый способ).

Таким образом, проведенные сравнительные испытания показали, что предлагаемый способ ионного азотирования детали из легированной стали и установка для его реализации позволяют обеспечить заявленный технический результат - повышение качества азотированного слоя деталей из легированных сталей благодаря повышению его износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710086C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| Способ электрополирования металлической детали и установка для его реализации | 2022 |

|

RU2786767C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2731705C1 |

| СПОСОБ СУХОГО ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2730306C1 |

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2752835C1 |

| Способ сухого ионного полирования внутренней поверхности детали | 2021 |

|

RU2765473C1 |

Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Способ включает предварительную подготовку и активацию поверхности детали перед азотированием и ее ионное азотирование. Причем предварительную подготовку проводят в три этапа. На первом этапе осуществляют электрополирование детали в среде гранул, выполненных из ионитов, на втором этапе осуществляют адсорбционную очистку поверхности детали обработкой в вакууме в среде гранул ионитов, а на третьем этапе проводят ионную очистку поверхности, причем электрополирование детали, адсорбционную очистку, ионную очистку и ионную имплантацию проводят в соединенных между собой через вакуумные затворы раздельных рабочих камерах, снабженных устройствами для транспортировки детали, обеспечивающими последовательное перемещение обрабатываемой детали из одной рабочей камеры в другую без нарушения состояния рабочей среды каждой камеры. Активацию поверхностного слоя детали осуществляют ионно-имплантационной обработкой ионами азота при энергии ионов от 25 до 30 кэВ. Установка содержит соединенные между собой отдельные рабочие камеры, образующие технологические модули, расположенные в следующей последовательности: модуль электрополирования, модуль адсорбционной очистки, модуль ионной очистки и ионной имплантации, модуль ионного азотирования, выполненные с возможностью транспортировки обрабатываемых деталей из одного модуля в другой. Техническим результатом заявляемого изобретения является повышение качества азотированного слоя деталей из легированных сталей. 2 н. и 2 з.п. ф-лы, 9 ил., 1 табл.

1. Способ ионного азотирования детали из легированной стали, включающий предварительную подготовку и активацию поверхности детали перед азотированием, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя, отличающийся тем, что предварительную подготовку поверхности детали проводят в три этапа, на первом этапе осуществляют электрополирование упомянутой детали в среде гранул, выполненных из ионитов, содержащих раствор электролита, посредством перемещения упомянутой детали в среде упомянутых гранул с обеспечением контакта всей обрабатываемой поверхности детали с упомянутыми гранулами, подают на деталь и на гранулы различный по знаку электрический потенциал в импульсном режиме со сменой полярности, на втором этапе осуществляют адсорбционную очистку поверхности упомянутой детали обработкой в вакууме в среде гранул ионитов, на третьем этапе проводят ионную очистку поверхности, а активацию поверхностного слоя детали осуществляют посредством ионной имплантации поверхности детали ионами азота при энергии ионов от 25 до 30 кэВ, дозе облучения от 1,0⋅1017 см-2 до 1,1⋅1017 см-2, причем электрополирование детали, адсорбционную очистку, ионную очистку и ионную имплантацию проводят в соединенных между собой через вакуумные затворы раздельных рабочих камерах, снабженных устройствами для транспортировки детали, обеспечивающими последовательное перемещение обрабатываемой детали из одной рабочей камеры в другую без нарушения состояния рабочей среды каждой камеры.

2. Способ по п. 1, отличающийся тем, что электрополирование упомянутой детали в среде гранул проводят при амплитуде рабочих импульсов тока положительной полярности от +30 А до +60 А и их длительности от 1,0 до 1,4 мкс, при амплитуде обратного тока отрицательной полярности во время импульса от -12 А до -24 А и их длительности от 0,5 до 0,7 мкс, при диапазоне частот импульсов от 30 до 90 Гц, периоде импульсов от 50 до 20 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 50 до 10 мкс, причем электрополирование проводят до обеспечения шероховатости не ниже Ra=0,04…0,08 мкм, а при упомянутом электрополировании и при адсорбционной очистке поверхности упомянутой детали приводят гранулы-иониты в вибрационное движение частотой от 80 до 200 Гц и амплитудой от 1,0 до 4,0 мм, при размере гранул от 0,1 до 1,2 мм, а в качестве материала упомянутых гранул-ионитов при электрополировании используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола.

3. Способ по п. 2, отличающийся тем, что при электрополировании в качестве электролитов для пропитки гранул из ионитов используют один из следующих водных растворов: или NH4F концентрацией от 6 до 24 г/л, или NаF концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F от 5 до 15 г/л и KF от 30 до 50 г/л, или смеси NаF и KF при содержании NаF от 3 до 14 г/л и KF от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F от 4 до 12 г/л и KF от 35 до 55 г/л, или смеси NH4F, NаF и KF при содержании NH4F от 3 до 9 г/л, KF от 20 до 30 г/л и NaF от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F от 5 до 15 г/л и НF от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составом, мас.%: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата, при следующем соотношении компонентов, мас.%:

4. Установка для ионного азотирования детали из легированной стали, содержащая герметичную камеру с размещенными в ней держателем деталей, анодом и катодом, электрически соединенным с держателем деталей, систему охлаждения, систему электропитания, систему вакуумирования и систему газообеспечения с трубопроводами подвода и отвода газовой среды и блок управления, отличающаяся тем, что установка дополнительно снабжена соединенными между собой и с камерой ионного азотирования через вакуумные затворы отдельными рабочими камерами, образующими технологические модули, расположенные в следующей последовательности: модуль электрополирования в среде гранул-анионитов, модуль адсорбционной очистки деталей, модуль ионной очистки и ионной имплантации, модуль ионного азотирования, модуль выгрузки деталей, выполненные с возможностью транспортировки обрабатываемых деталей из одного модуля в другой устройством для транспортировки детали, причем модуль электрополирования, модуль адсорбционной обработки и модуль ионной очистки и ионной имплантации снабжены рабочими вакуумными камерами, внутренними люками, обеспечивающими их герметизацию, источниками электрического питания для обработки деталей и осуществления рабочих движений механизмов перемещения деталей, блоками управления с источниками электропитания и устройствами соответственно для адсорбционной обработки, ионной очистки, ионной имплантации и ионного азотирования, систему охлаждения, систему вакуумирования и систему газообеспечения с трубопроводами подвода и отвода газовой среды, а модули электрополирования и адсорбции снабжены рабочими емкостями с гранулами-ионитами и внешними электродами, обеспечивающими электрический контакт с упомянутыми гранулами-ионитами, и по крайней мере одним держателем обрабатываемой детали, выполненным с возможностью размещения детали в среде упомянутых гранул и перемещения гранул относительно обрабатываемой поверхности упомянутой детали с обеспечением подачи противоположных по знаку электрических потенциалов для электрополирования на внешний электрод и обрабатываемую деталь, устройством для обеспечения вибрации упомянутых гранул-ионитов.

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| JP 3310997 B2, 05.08.2002 | |||

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| WO 2012002532 A1, 05.01.2012 | |||

| US 20120228123 A1, 13.09.2012 | |||

| JP 2007191784 A, 02.08.2007. | |||

Авторы

Даты

2024-01-10—Публикация

2023-08-08—Подача