Уровень техники

Хорошо известно, что надлежащий контакт семян с почвой в семенной борозде является решающим фактором в единообразном появлении всходов и высоких урожаев. Для обеспечения надлежащего контакта семян с почвой сразу же после посева семян в борозду семенная борозда должна быть заделана, так чтобы почва окружала семя.

Краткое описание чертежей

На фиг. 1 показан вариант выполнения высевающей секции сельскохозяйственной сеялки, вид сбоку;

на фиг. 2 – схема системы осуществления оперативного управления узлом заделочного колеса на основании сигналов, генерируемых датчиков заделывания бороды;

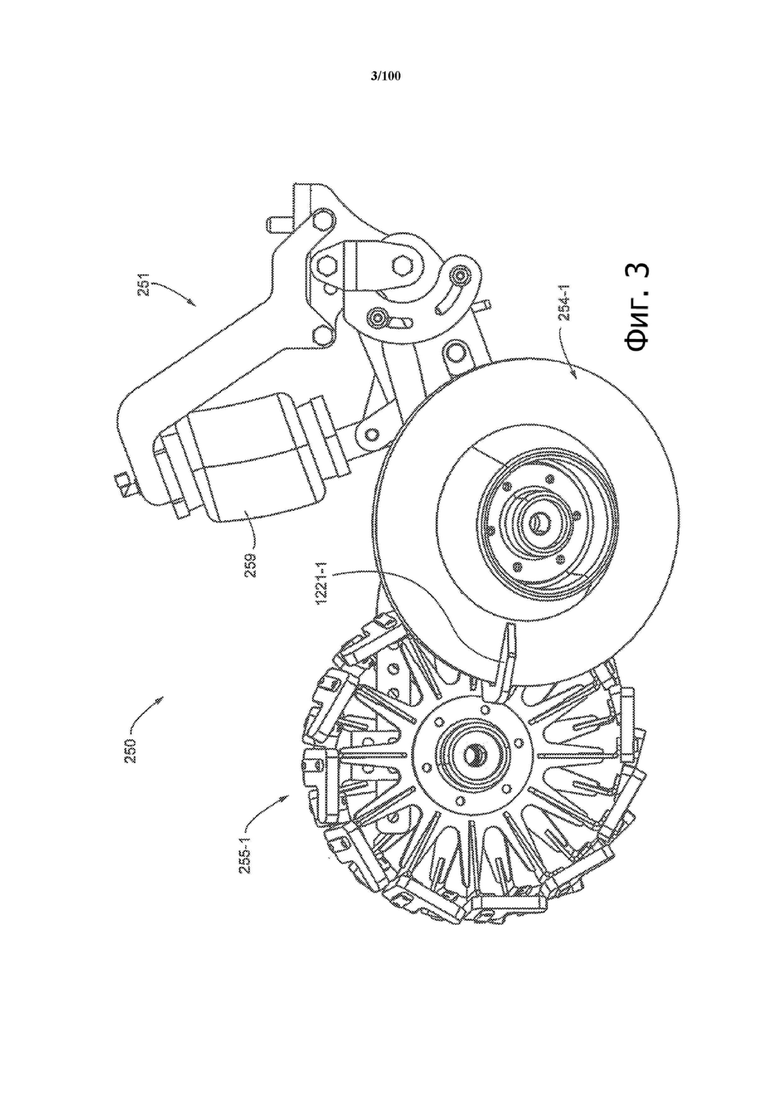

на фиг. 3 – вариант выполнения узла заделывания борозды, вид сбоку;

на фиг. 4 – узел заделывания борозды по фиг. 3, вид сверху;

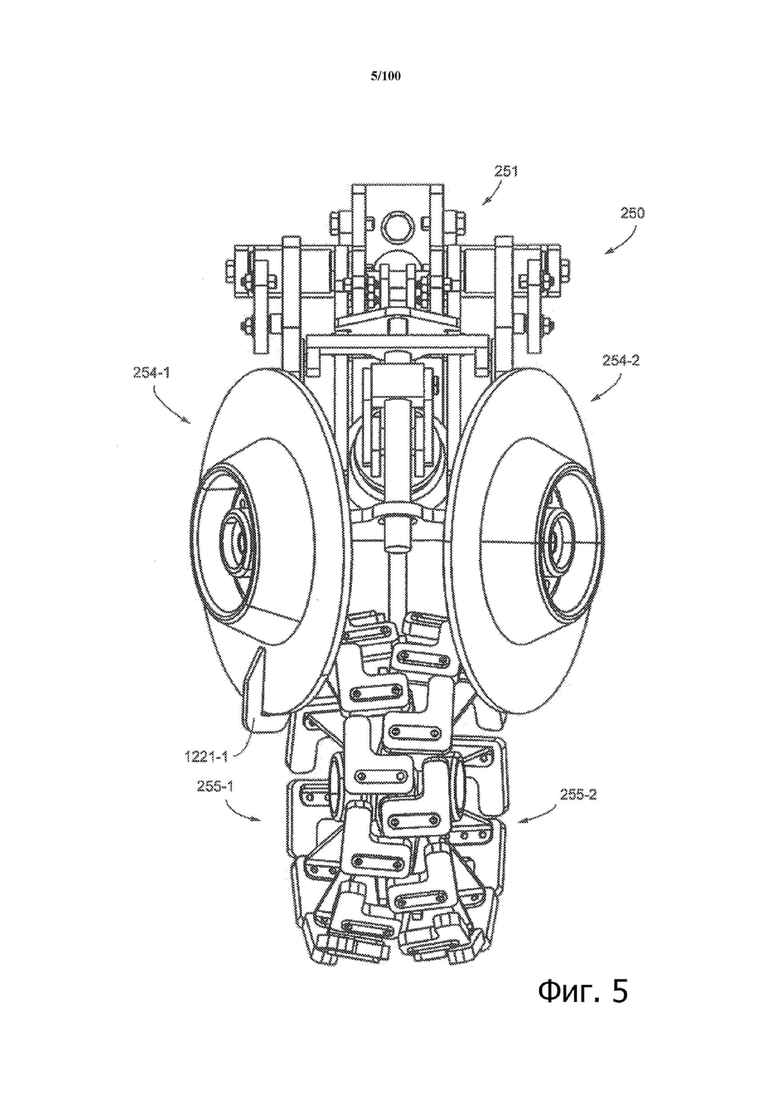

на фиг. 5 – узла заделывания борозды по фиг. 3, вид снизу;

на фиг. 6 – узел заделывания борозды по фиг. 3, вид в перспективе;

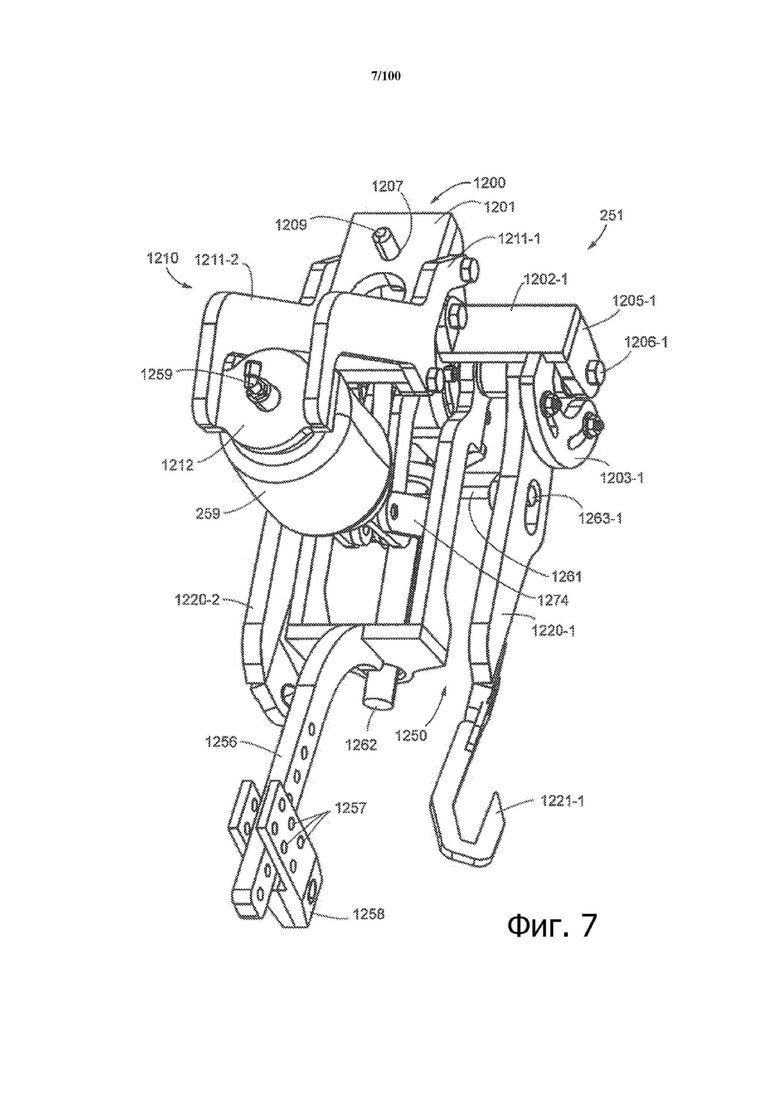

на фиг. 7 – рама узла заделывания борозды по фиг. 3, вид в перспективе;

на фиг. 8 – рама узла заделывания борозды по фиг. 7, вид снизу;

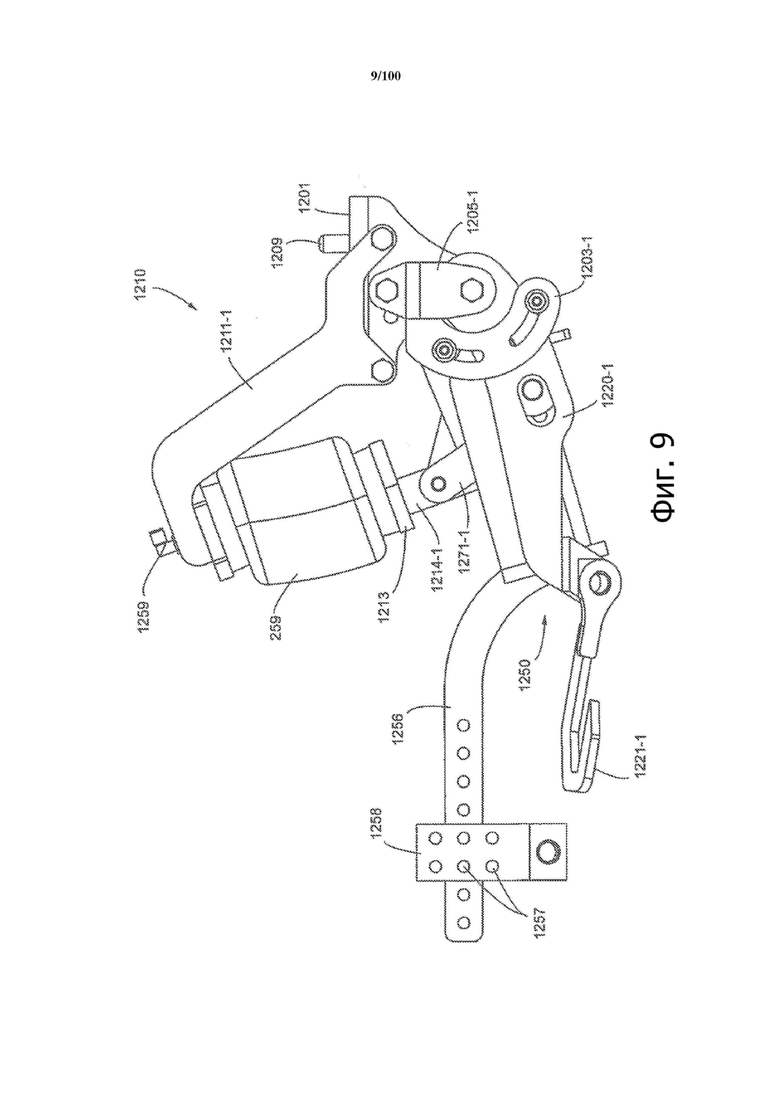

на фиг. 9 – вертикальный вид сбоку рамы узла заделывания борозды из фиг. 7;

на фиг. 10 – рама узла заделывания борозды по фиг. 7 с удаленным исполнительным механизмом, вид в перспективе;

на фиг. 11 – рама узла заделывания борозды по фиг. 7 с удаленным качающимся рычагом, вид снизу в перспективе;

на фиг. 12A – основная рама узла заделывания борозды, вид сверху в перспективе;

на фиг. 12B – основная рама узла заделывания борозды, вид снизу в перспективе;

на фиг. 13 – рама нажимного колеса узла заделывания борозды, вид в перспективе;

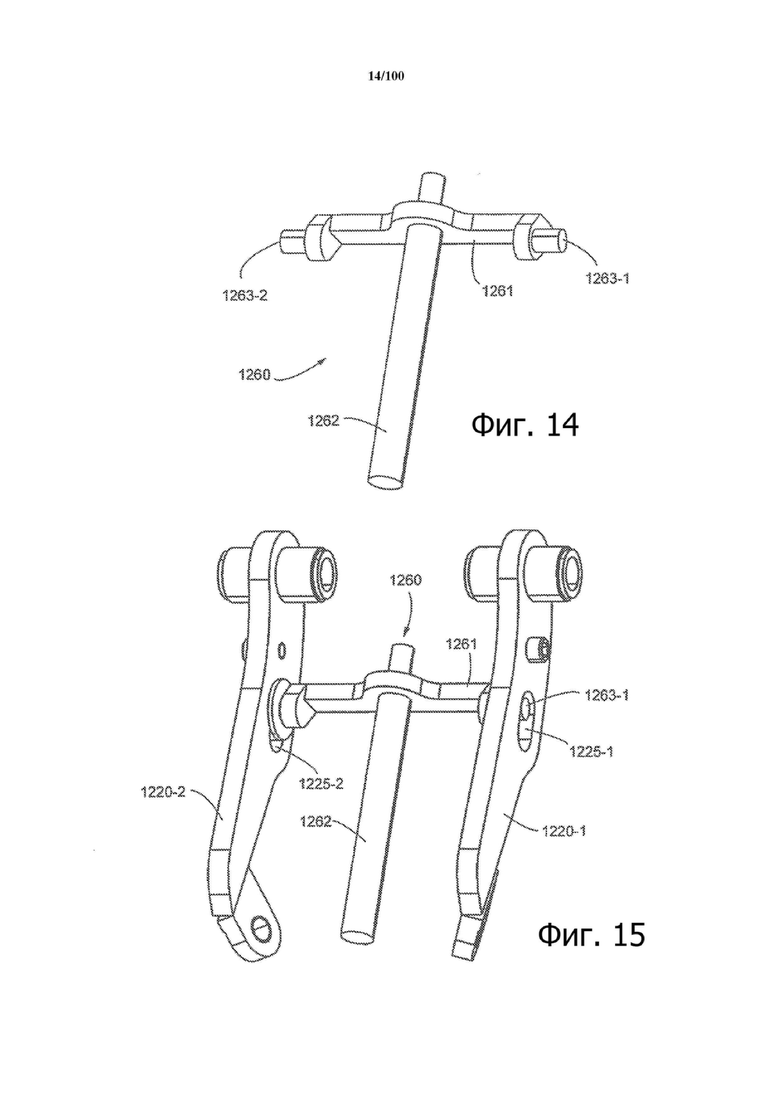

на фиг. 14 – передаточная штанга узла заделывания борозды, вид в перспективе;

на фиг. 15 – передаточная штанга и качающиеся рычаги узла заделывания борозды, вид в перспективе;

на фиг. 16 – передаточная штанга и качающиеся рычаги по фиг. 15 и дополнительно снабженные рамой нажимного колеса, вид в перспективе;

на фиг. 17 – часть узла заделывания борозды, вид сбоку;

на фиг. 18 – части узла заделывания борозды, вид в перспективе;

на фиг. 19 – части узла заделывания борозды, вид в перспективе;

на фиг. 20 – части узла заделывания борозды, вид в перспективе;

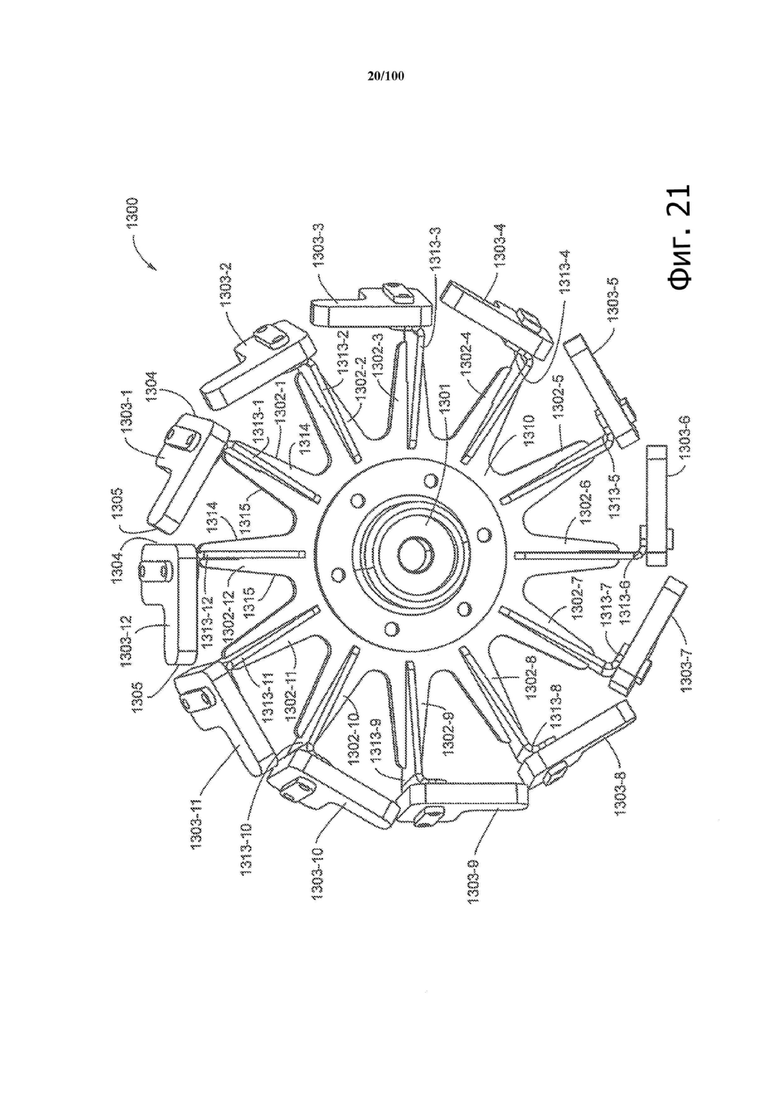

на фиг. 21 – колесо согласно варианту выполнения, вид сбоку;

на фиг. 22 – колесо по фиг. 21, вид в перспективе;

на фиг. 23 – вариант выполнения диска со спицами колеса по фиг. 21, вид сбоку;

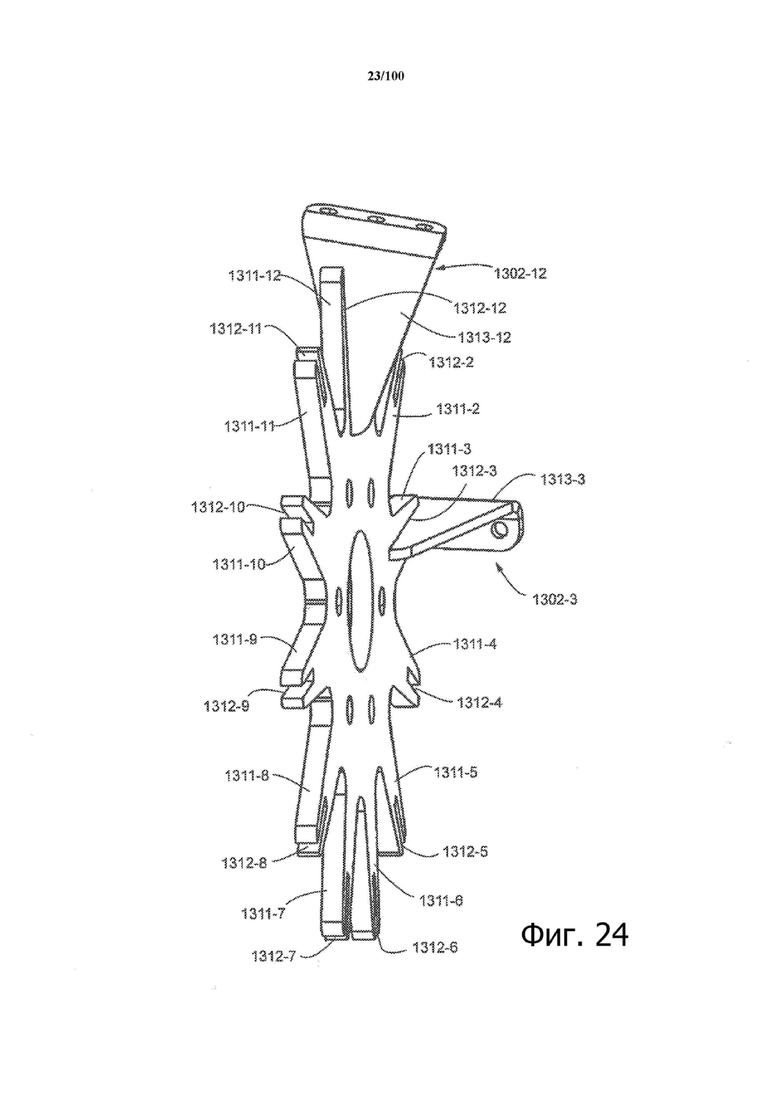

на фиг. 24 – диск со спицами по фиг. 23, показывающий некоторые из пластин, размещенные в пазах соответствующих плеч спиц, вид в перспективе;

на фиг. 25 – схема системы с текучей средой согласно варианту выполнения;

на фиг. 26 – схема системы с текучей средой согласно другому варианту выполнения;

на фиг. 27 – узел заделывания борозды с датчиком усилия, вид в перспективе;

на фиг. 28 – модифицированный установочный рычаг с датчиком положения, вид сбоку;

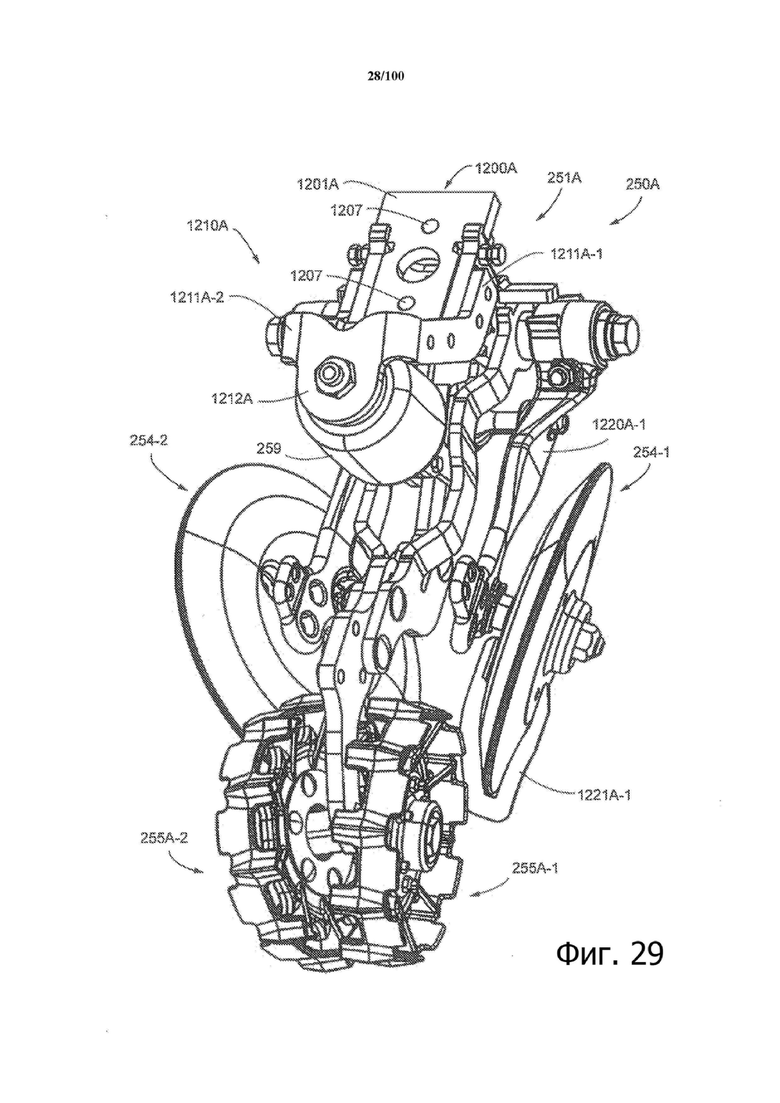

на фиг. 29 – вариант выполнения узла заделывания борозды, вид в перспективе;

на фиг. 30 – узел заделывания борозды по фиг. 29, вид сверху;

на фиг. 31 – узел заделывания борозды по фиг. 29, вид снизу;

на фиг. 32 – узел заделывания борозды по фиг. 29, вид сбоку;

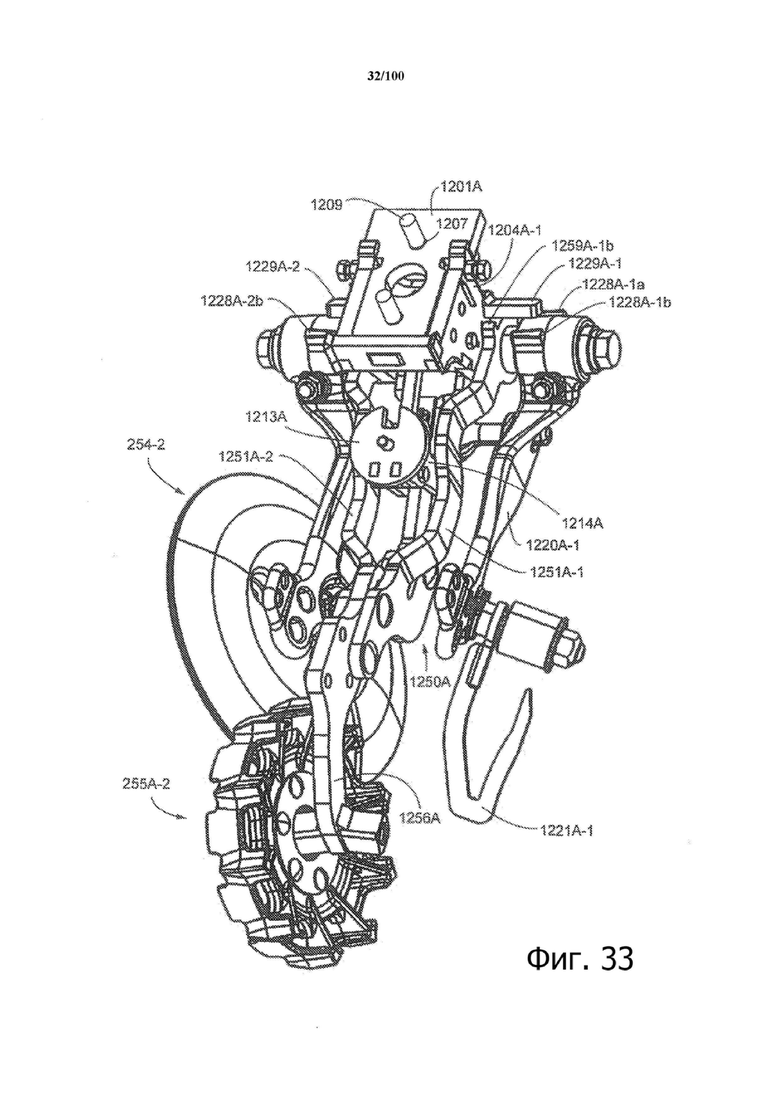

на фиг. 33 – узел заделывания борозды по фиг. 29 с исполнительным механизмом и удаленным колесом, вид в перспективе;

на фиг. 34 – узел заделывания борозды по фиг. 33 с удаленным основанием исполнительного механизма, вид в перспективе;

на фиг. 35 – узел заделывания борозды по фиг. 34 с удаленными колесами, вид сбоку;

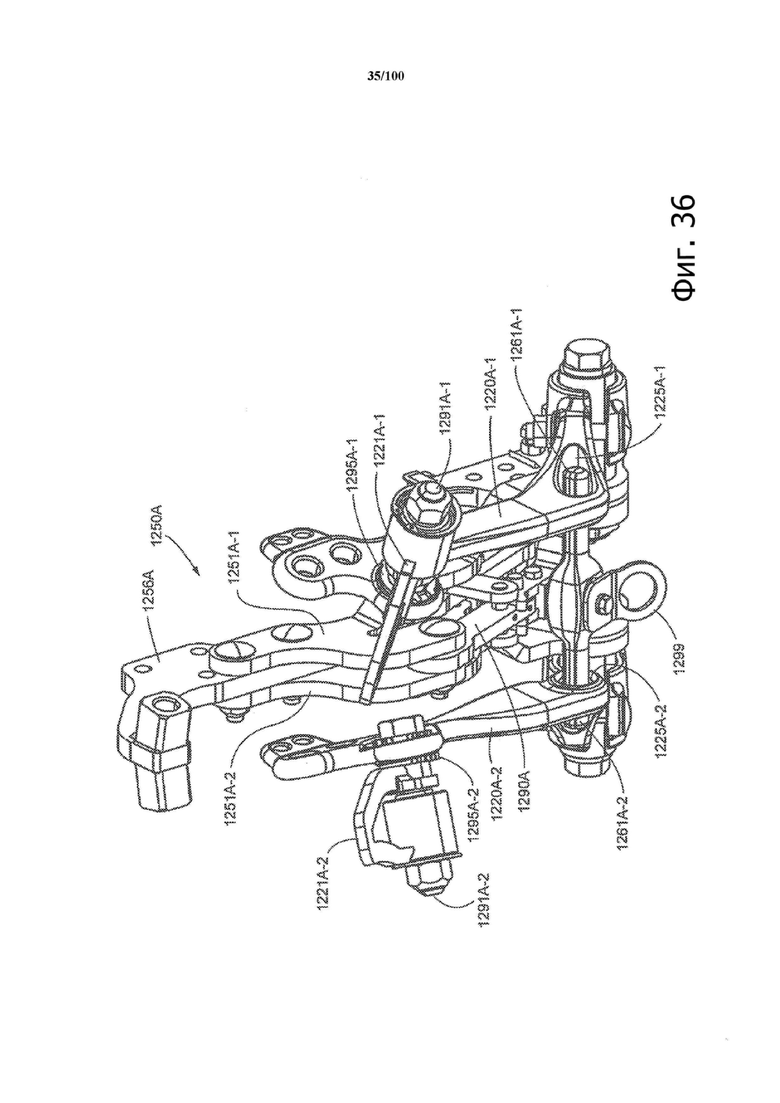

на фиг. 36 – узел заделывания борозды по фиг. 35, вид снизу в перспективе;

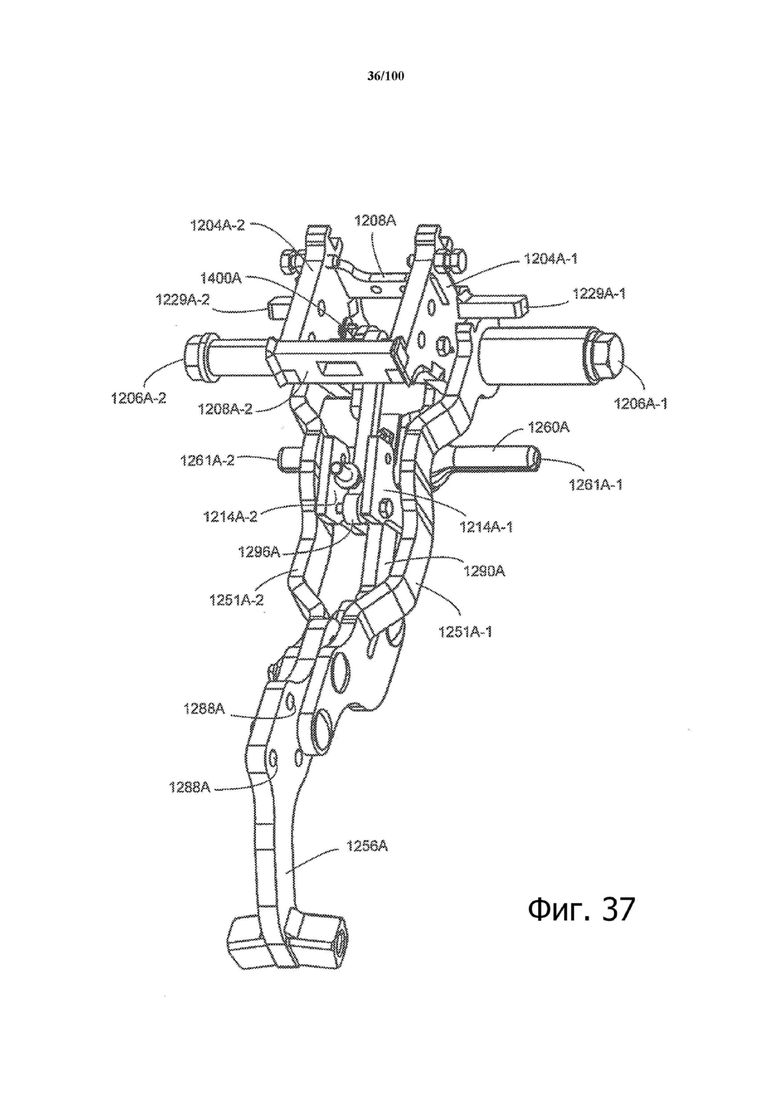

на фиг. 37 – узел заделывания борозды по фиг. 35 с удаленными дополнительными частями, вид в перспективе;

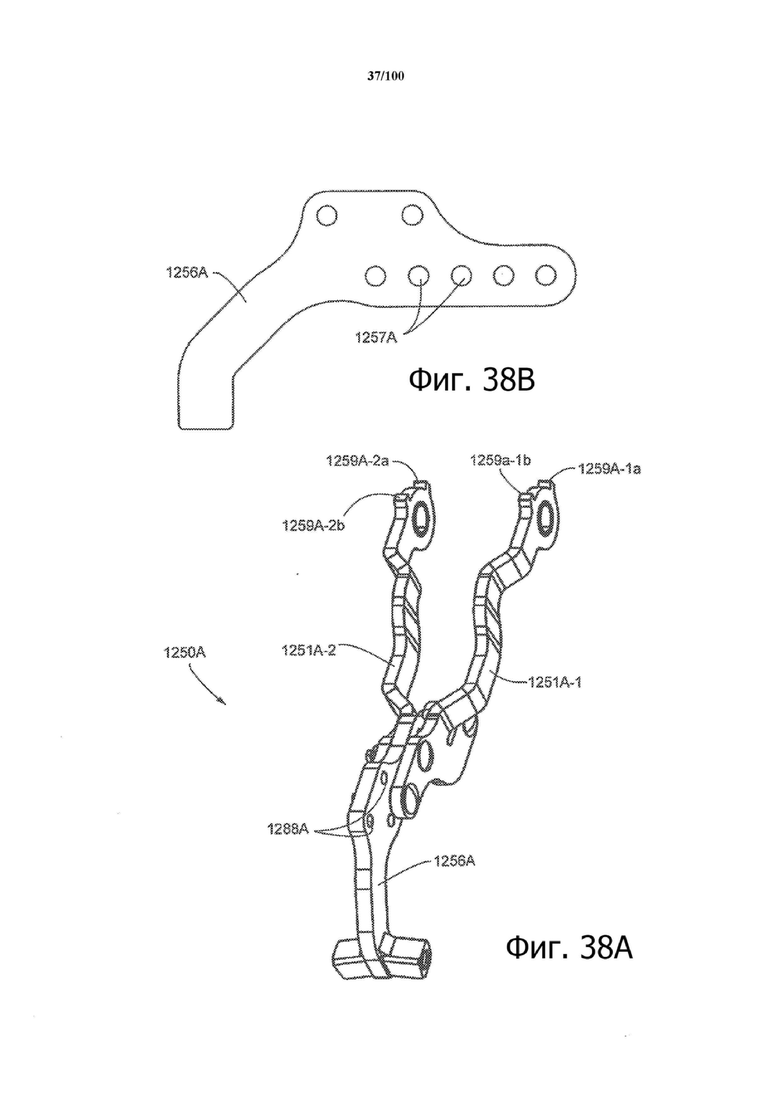

на фиг. 38A – установочный рычаг, вид сбоку;

на фиг. 38B – рама нажимного колеса, вид в перспективе;

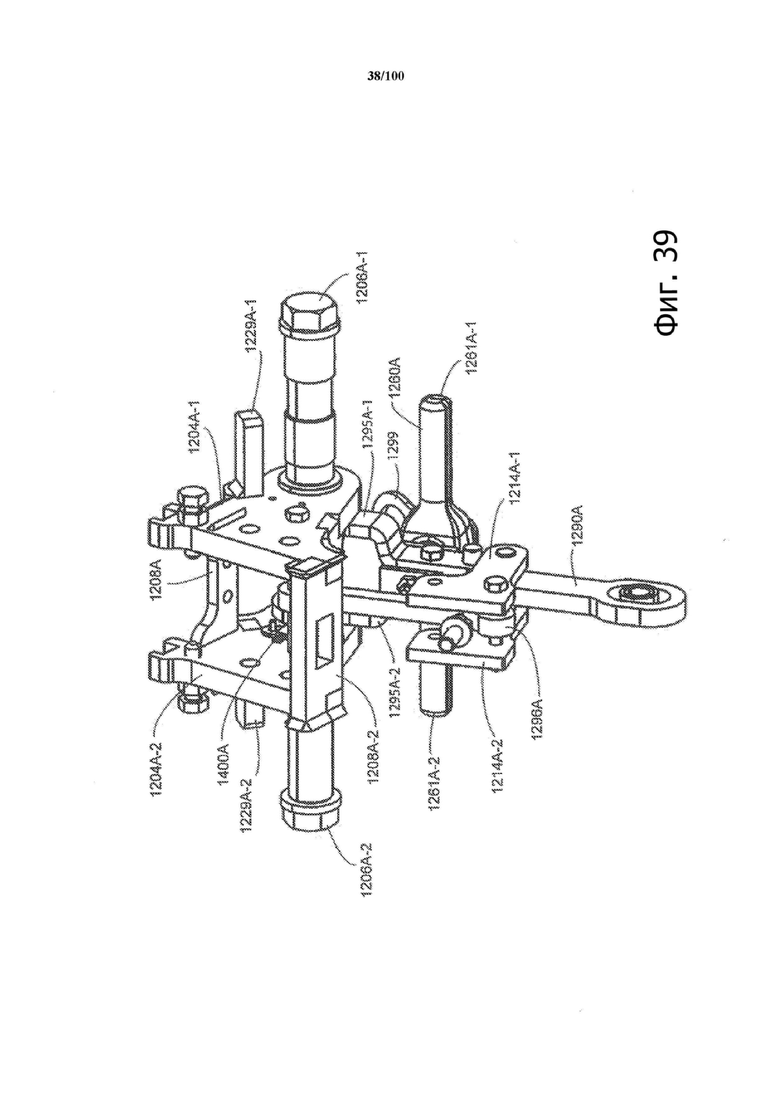

на фиг. 39 – узел заделывания борозды по фиг. 37 с удаленными дополнительными частями, вид в перспективе;

на фиг. 40 – узел заделывания борозды по фиг. 39, вид снизу в перспективе;

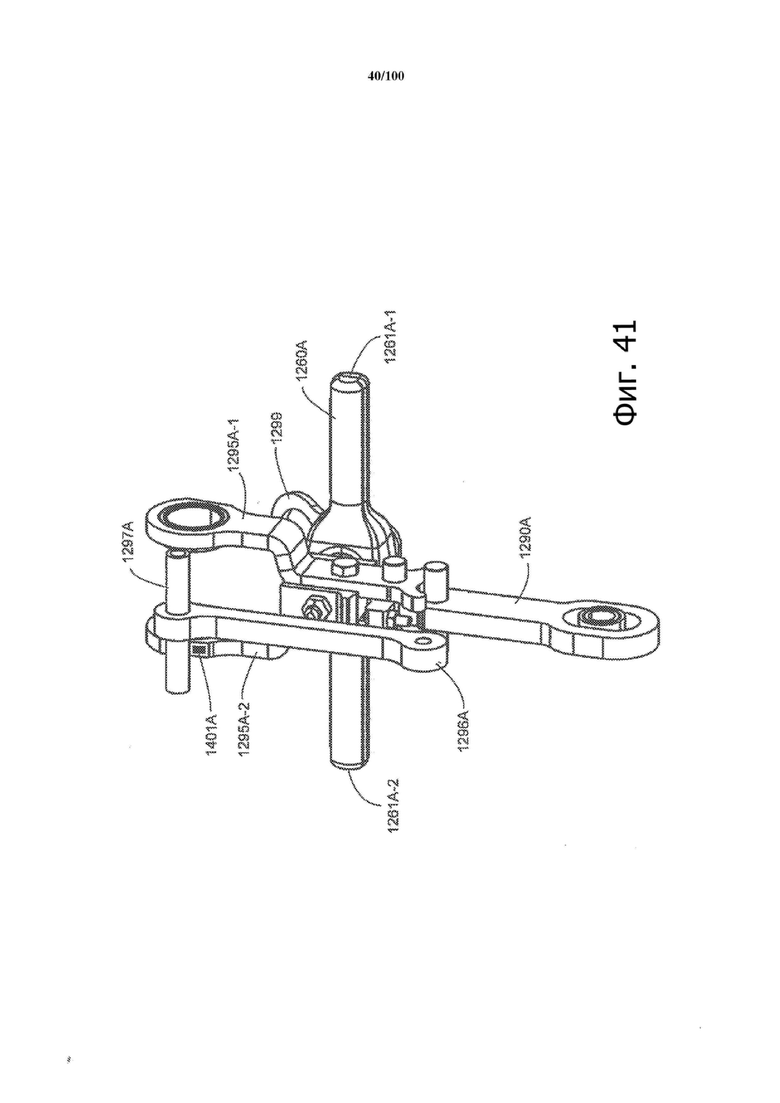

на фиг. 41 – узел заделывания борозды по фиг. 39 с удаленными дополнительными частями, вид в перспективе;

на фиг. 42 – поперечина, соединенная с рычагами, вид снизу в перспективе;

на фиг. 43 – то же, что и на фиг. 42, вид сбоку;

на фиг. 44 – нажимное колесо согласно варианту выполнения, вид в перспективе;

на фиг. 45 – нажимное колесо по фиг. 44, вид сбоку;

на фиг. 46 – нажимное колесо по фиг. 45 с удаленной ступицей, вид сбоку;

на фиг. 47 – узел заделывания борозды с регулируемой глубиной согласно варианту выполнения, вид сбоку;

на фиг. 48 – узел заделывания борозды по фиг. 47, вид сверху;

на фиг. 49 – схема системы клапанов;

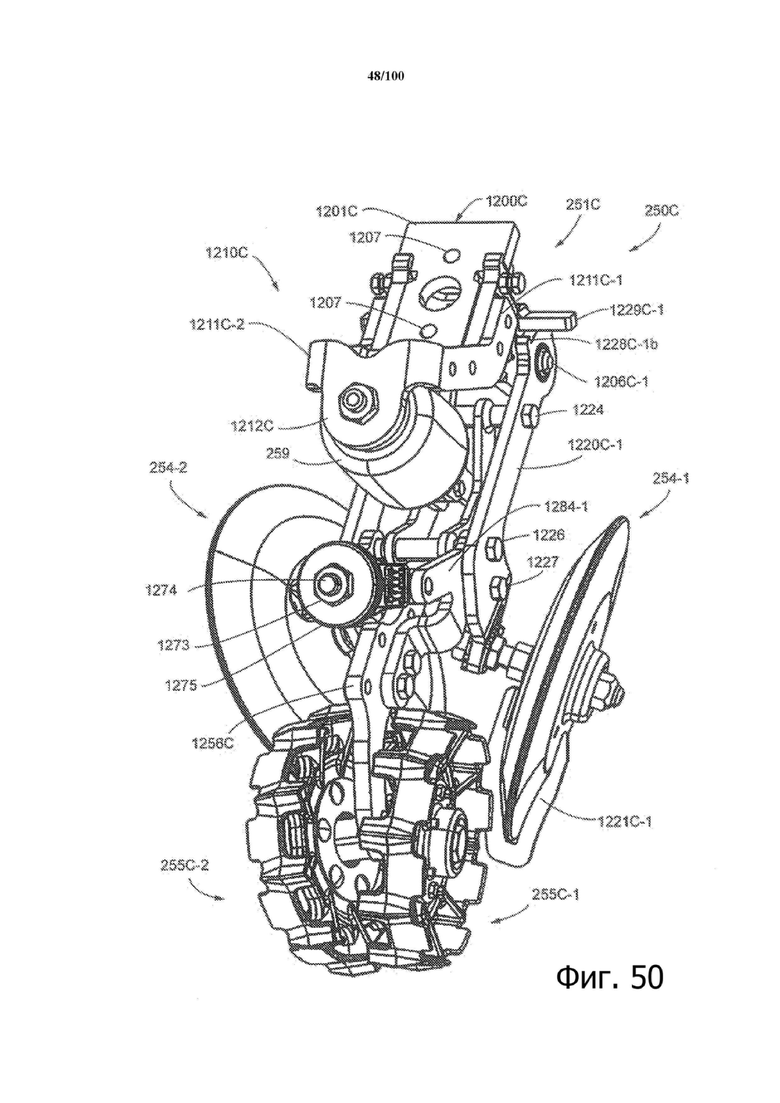

на фиг. 50 – вариант выполнения узла заделывания борозды, вид в перспективе;

на фиг. 51 – узел заделывания борозды по фиг. 50, вид сверху;

на фиг. 52 – узел заделывания борозды по фиг. 50, вид снизу;

на фиг. 53 – узел заделывания борозды по фиг. 50, вид сбоку;

на фиг. 54 – узел заделывания борозды по фиг. 50 с удаленным колесом, вид в перспективе;

на фиг. 55 – узел заделывания борозды по фиг. 50 с удаленными колесами, скребком и исполнительным механизмом, вид в перспективе;

на фиг. 56 – узел заделывания борозды по фиг. 55, вид сбоку;

на фиг. 57 – узел заделывания борозды по фиг. 55 с удаленным рычагом, вид в перспективе;

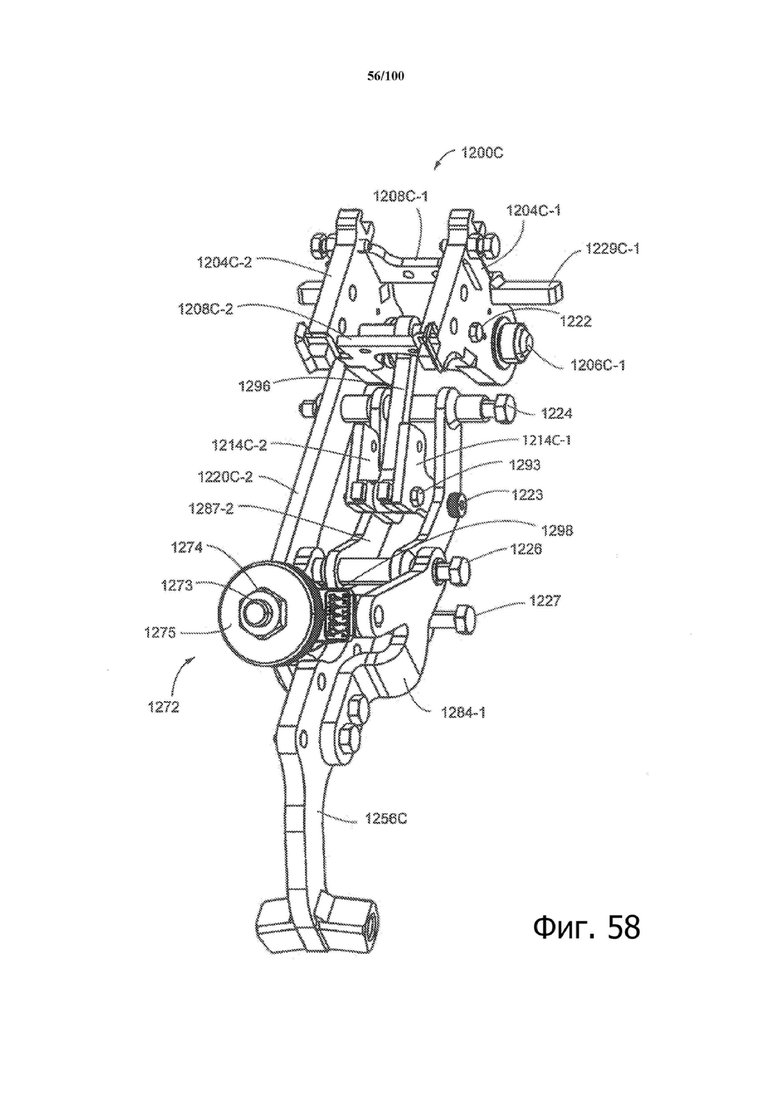

на фиг. 58 – узел заделывания борозды по фиг. 57 с удаленным соединительным кронштейном, вид в перспективе;

на фиг. 59 – перспективный вид части узла заделывания борозды из фиг. 50;

на фиг. 60 – узел заделывания борозды по фиг 59 с удаленными маховиком и датчиком усилия, вид в перспективе;

на фиг. 61 – узел заделывания борозды по фиг. 50 с удаленными частями для обзора, вид в перспективе;

на фиг. 62 – узел заделывания борозды по фиг. 61, вид сбоку;

на фиг. 63 – части узла заделывания борозды по фиг. 50, вид в перспективе;

на фиг. 64 – рычаг, вид в перспективе;

на фиг. 65 – соединительный кронштейн, вид в перспективе;

на фиг. 66 – перспективный вид системы прикатывающих колес с датчиком усилия по варианту выполнения, вид в перспективе;

на фиг. 67 – система прикатывающих колес с датчиком усилия согласно варианту выполнения, вид в перспективе;

на фиг. 68 – система прикатывающих колес с датчиком усилия согласно варианту выполнения, вид в перспективе;

на фиг. 69 – система прикатывающих колес с датчиком усилия согласно варианту выполнения, вид в перспективе;

на фиг. 70 – узел заделывания борозды, дополнительно содержащий выравниватель почвы согласно варианту выполнения, вид в перспективе;

на фиг. 71 – узел заделывания борозды по фиг. 70, вид сбоку;

на фиг. 72 – выравниватель почвы по фиг. 70, вид сбоку;

на фиг. 73 – выравниватель почвы по фиг. 72, вид в перспективе;

на фиг. 74 – выравниватель почвы по фиг. 72, вид снизу;

на фиг. 75 – узел заделывания борозды, дополнительно содержащий выравниватель почвы согласно варианту выполнения, вид в перспективе;

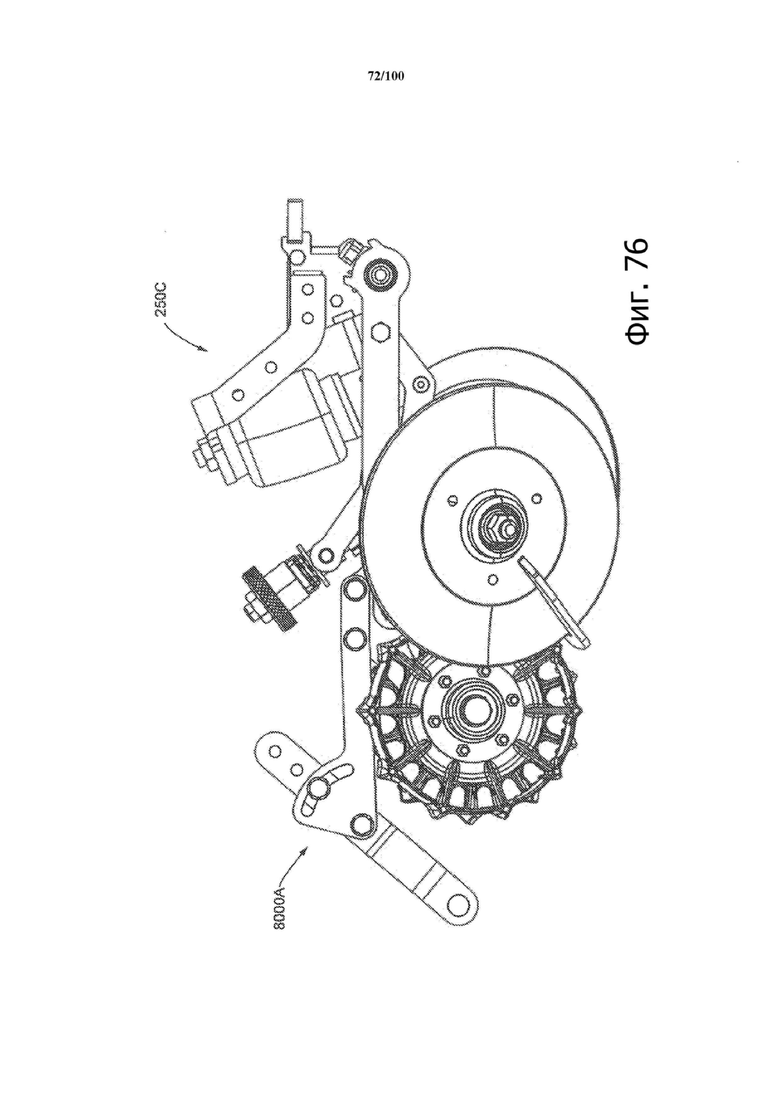

на фиг. 76 – узел заделывания борозды по фиг. 75, вид сбоку;

на фиг. 77 – выравниватель почвы по фиг. 75, вид в перспективе;

на фиг. 78 – выравниватель почвы по фиг. 77, вид сбоку;

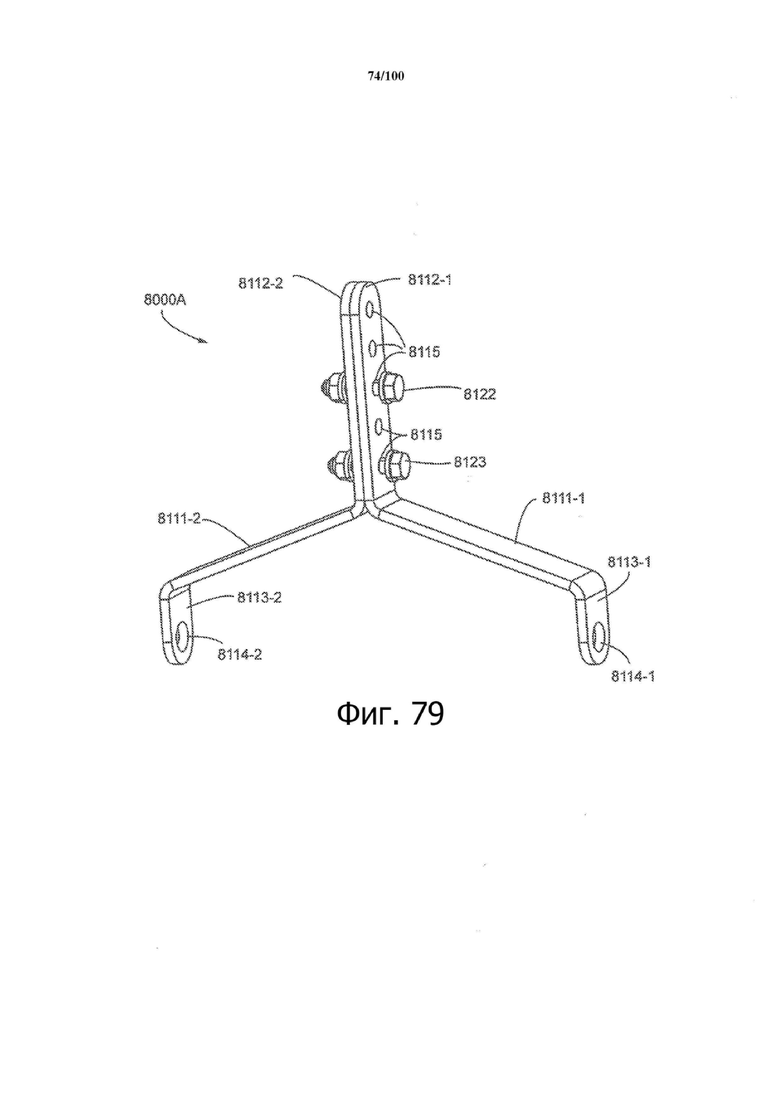

на фиг. 79 – часть выравнивателя почвы по фиг. 75, вид в перспективе;

на фиг. 80 – вариант выполнения узла заделывания борозды, вид слева;

на фиг. 81 – узел заделывания борозды по фиг. 80, вид сверху;

на фиг. 82 – узел заделывания борозды по фиг. 80, вид снизу;

на фиг. 83 – узел заделывания борозды по фиг. 80 с некоторыми удаленными частями, вид сверху в перспективе;

на фиг. 84 – узел заделывания борозды по фиг. 83, вид снизу;

на фиг. 85 – узел заделывания борозды по фиг. 84 с некоторыми удаленными частями, вид снизу в перспективе;

на фиг. 86 – узел заделывания борозды по фиг. 85 с некоторыми удаленными частями, вид снизу в перспективе;

на фиг. 87 – узел заделывания борозды по фиг. 86, вид сверху в перспективе;

на фиг. 88 – рама узла заделывания борозды по фиг. 80, вид сверху в перспективе;

на фиг. 89 – рама по фиг. 88, вид снизу в перспективе;

на фиг. 90 – рама по фиг. 88, вид снизу;

на фиг. 91 – рама узла заделывания борозды по фиг. 80, вид сверху в перспективе;

на фиг. 92 – рама по фиг. 92, вид снизу в перспективе;

на фиг. 93 – соединительный кронштейн рамы по фиг. 91, вид сверху в перспективе;

на фиг. 94 – соединительный кронштейн по фиг. 93, вид снизу в перспективе;

на фиг. 95 – крепежный кронштейн рамы по фиг. 91, вид сверху в перспективе;

на фиг. 96 – крепежный кронштейн по фиг. 95, вид снизу в перспективе;

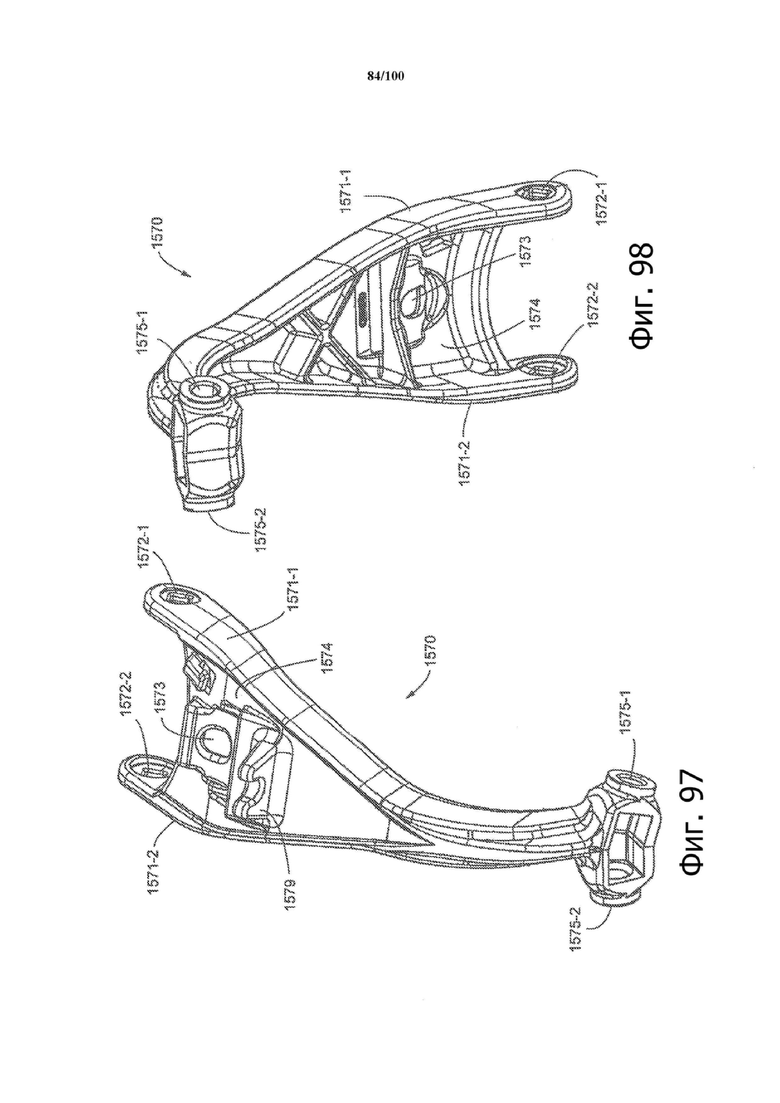

на фиг. 97 – установочный кронштейн узла заделывания борозды по фиг. 80, вид сверху в перспективе;

на фиг. 98 – установочный кронштейн по фиг. 97, вид снизу в перспективе;

на фиг. 99 – узел рукояти узла заделывания борозды по фиг. 80, вид спереди;

на фиг. 100 – рукоятка по фиг. 98, вид слева;

на фиг. 101 – втулка узла рукоятки по фиг. 98, вид в перспективе;

на фиг. 102 – датчик давления узла рукоятки по фиг. 98, вид снизу в перспективе;

на фиг. 103 – датчик давления узла рукоятки по фиг. 102, вид сверху в перспективе;

на фиг. 104 – узел рукоятки и установочный рычаг узла заделывания борозды по фиг. 80, вид в перспективе;

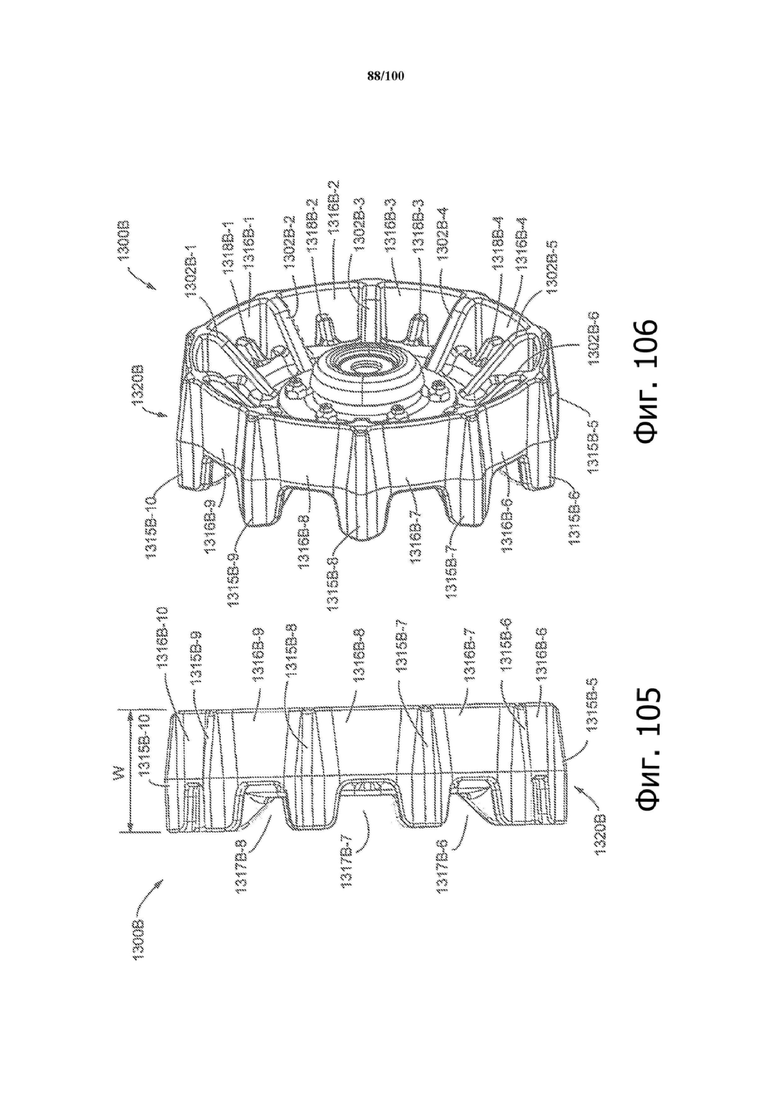

на фиг. 105 – нажимное колеса согласно варианту выполнения, вид сбоку;

на фиг. 106 – нажимное колесо по фиг. 105, вид в перспективе;

на фиг. 107 – нажимное колесо по фиг. 105, вид спереди;

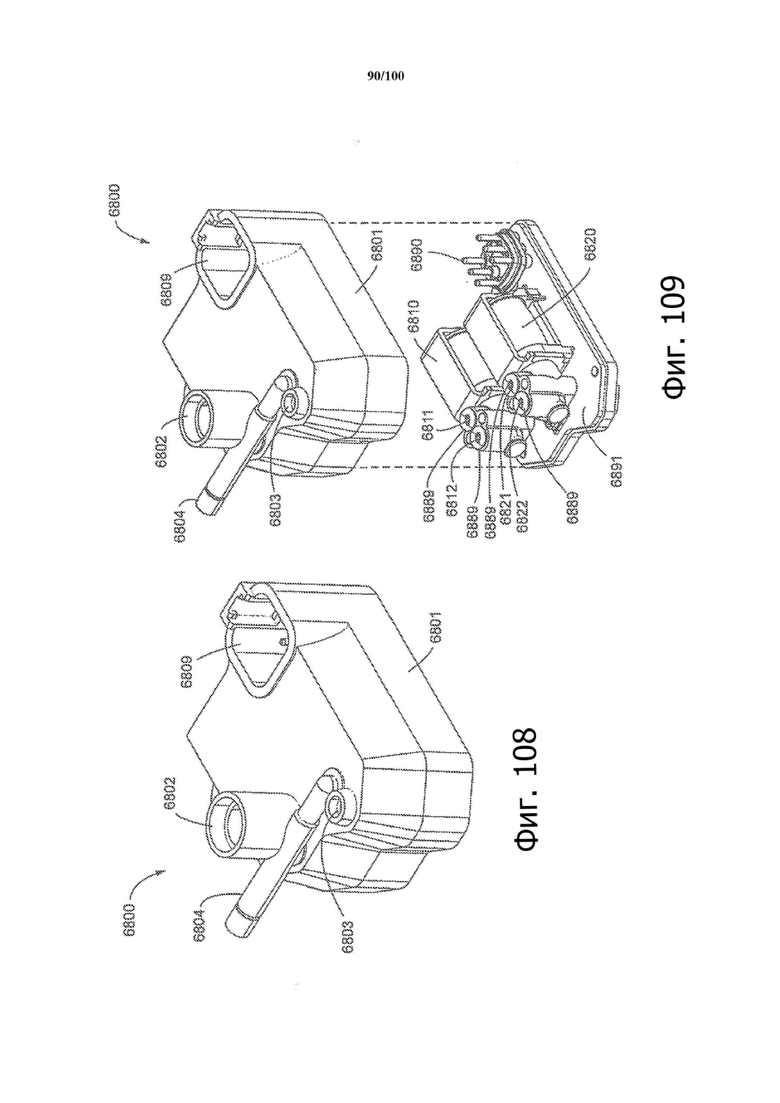

на фиг. 108 – вариант выполнения узла регулирования среды, вид в перспективе;

на фиг. 109 – узел регулирования среды по фиг. 108, вид в перспективе разобранном состоянии;

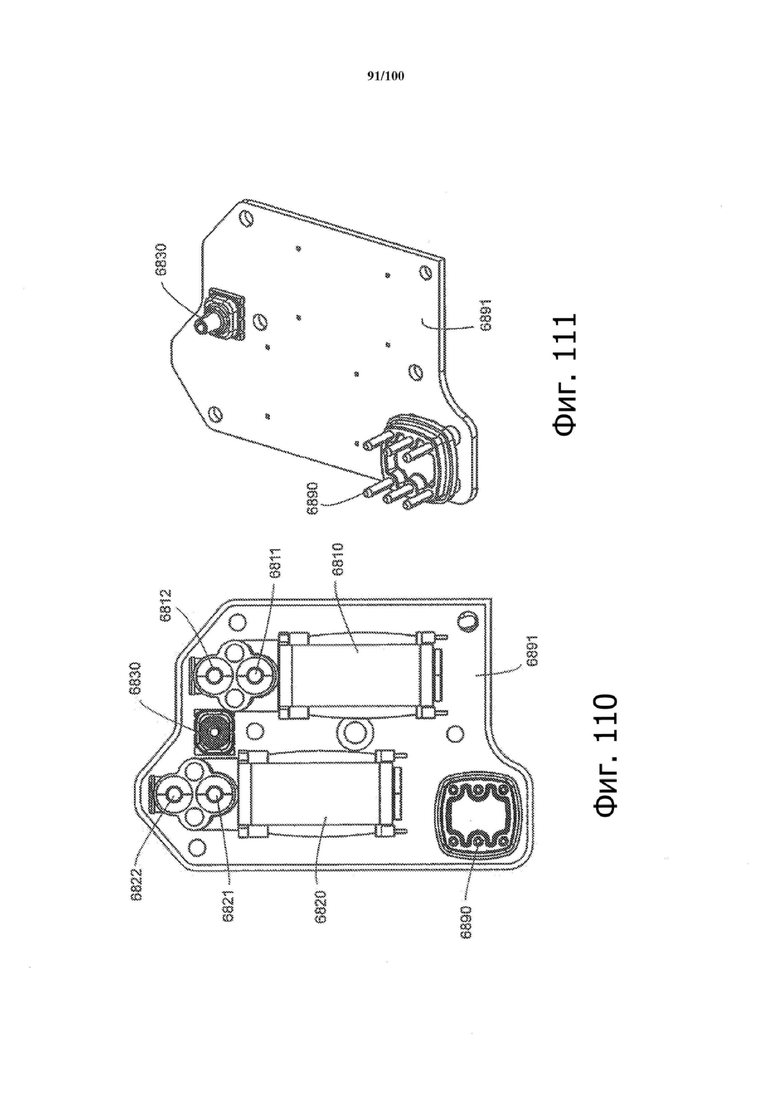

на фиг. 110 – узел регулирования среды по фиг. 108, вид сверху;

на фиг. 111 – панель узла регулирования среды по фиг. 108, вид в перспективе;

на фиг. 112 – корпуса узла регулирования среды по фиг. 108, вид снизу в перспективе;

на фиг. 113 – корпус по фиг. 112, вид в разрезе;

на фиг. 114 – секция корпуса по фиг. 113, вид снизу в перспективе;

на фиг. 115 – вариант выполнения заделочного колеса по фиг. 80, вид в перспективе в увеличенном масштабе;

на фиг. 116 – заделочное колесо по фиг. 115, вид сбоку;

на фиг. 117 – узел заделывания борозды с вариантом выполнения колеса, которое может использоваться в качестве нажимных колес, вид в перспективе;

на фиг. 118 – одно из колес узла по фиг. 117, изображенное отдельно, вид в перспективе;

на фиг. 119 – вертикальный вид спереди колеса по фиг. 118;

на фиг. 120 – колесо по фиг. 118, вид сзади;

на фиг. 121 – колесо по фиг. 118 с удаленной ступицей, другой вид в перспективе;

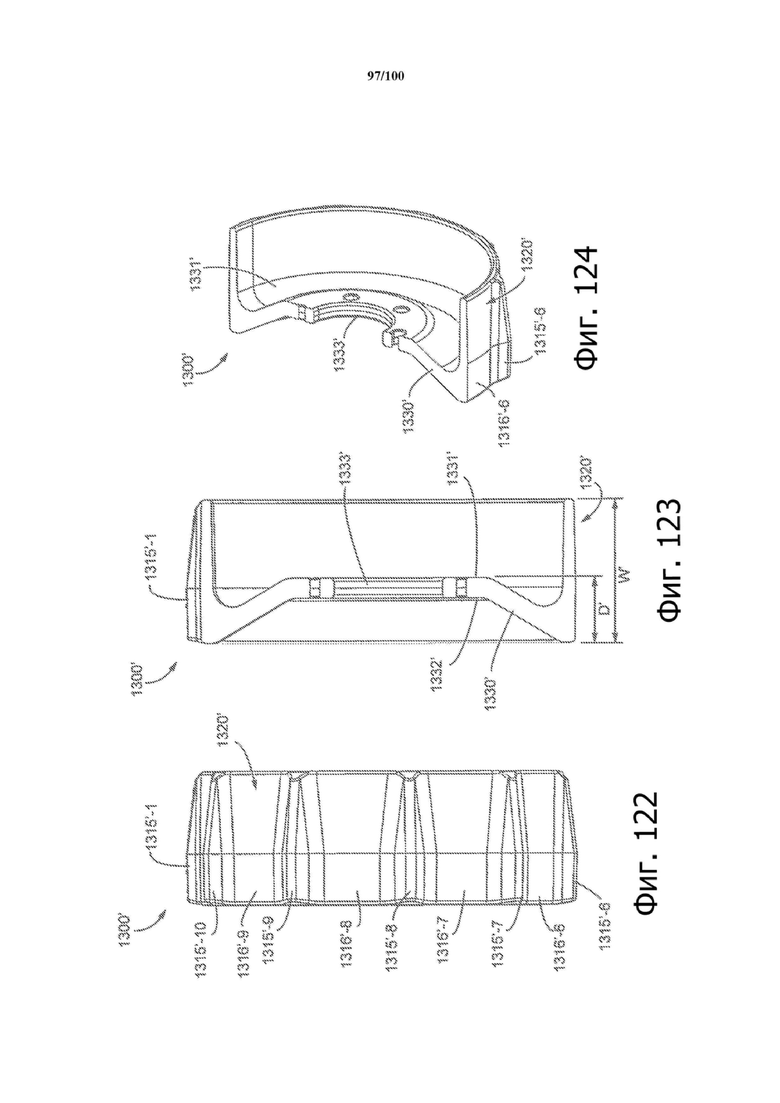

на фиг. 122 – колесо по фиг. 118, вид сбоку;

на фиг. 123 – колесо по фиг. 118, вид в разрезе;

на фиг. 124 – колесо по фиг. 123, вид в разрезе в перспективе;

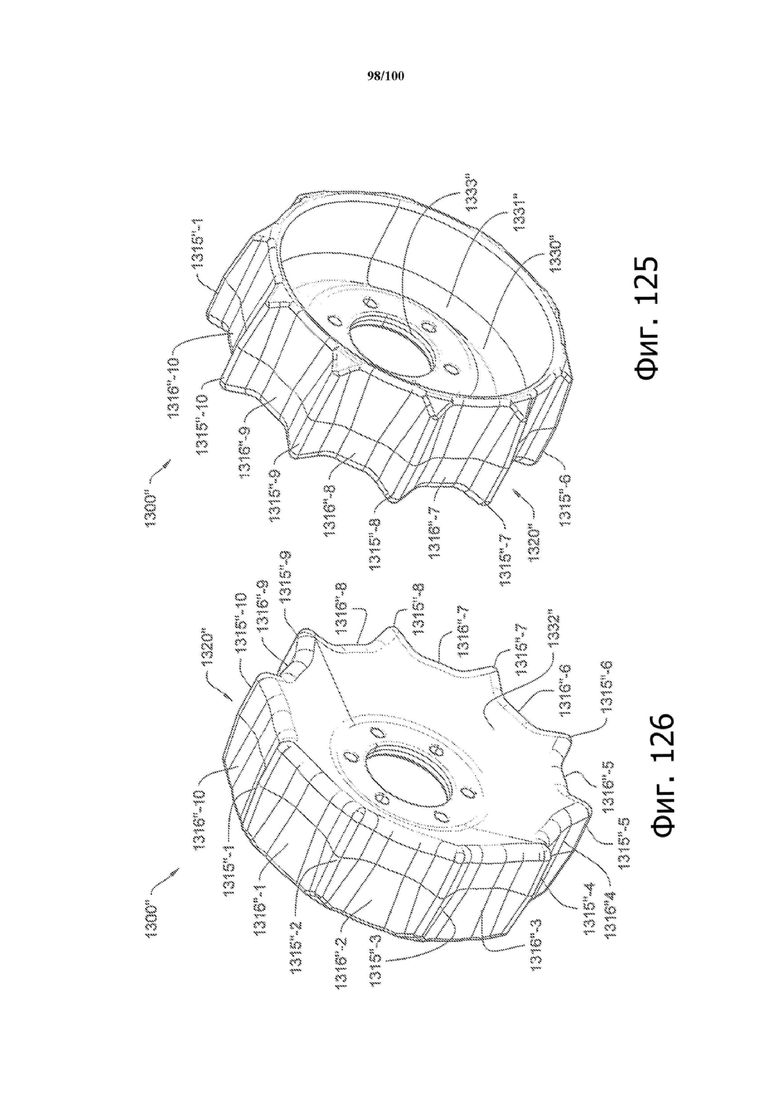

на фиг. 125 – другой вариант выполнения колеса, который может использоваться в качестве одного из нажимных колес для узла заделывания борозды, вид в перспективе с наружной стороны;

на фиг. 126 – колесо с внутренней стороны по фиг. 125, вид в перспективе;

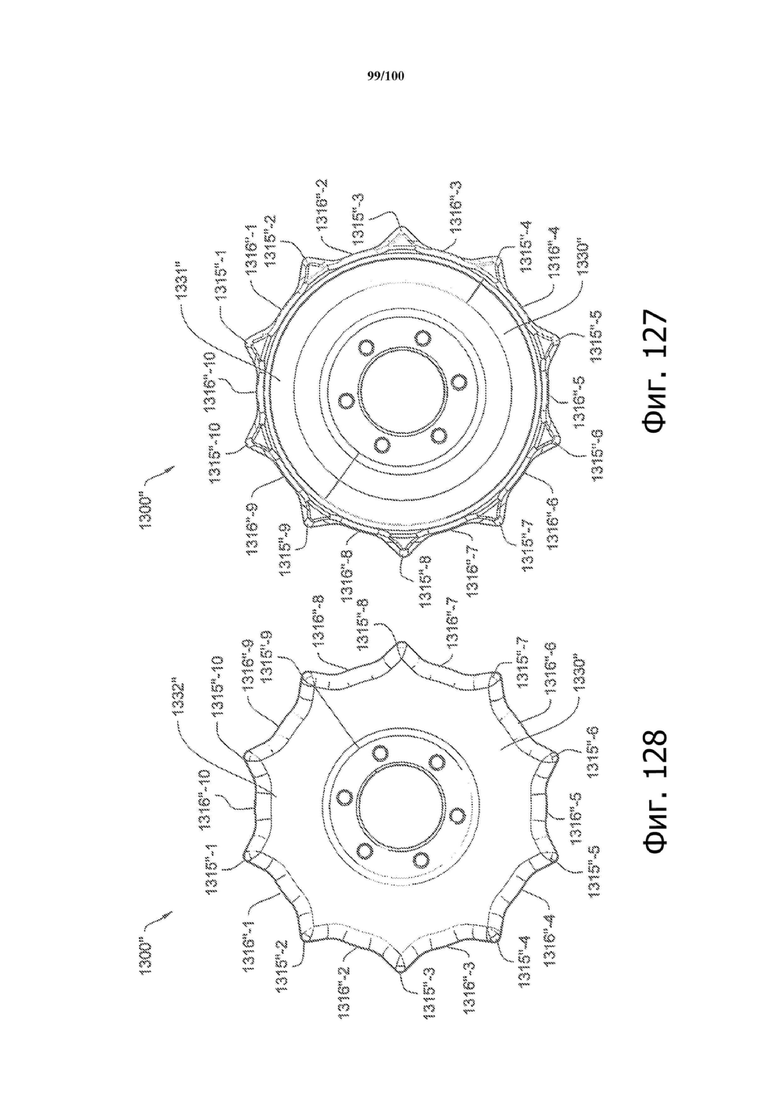

на фиг. 127 – колесо по фиг. 125, вид с наружной стороны;

на фиг. 128 – колесо по фиг. 125, вид с внутренней стороны;

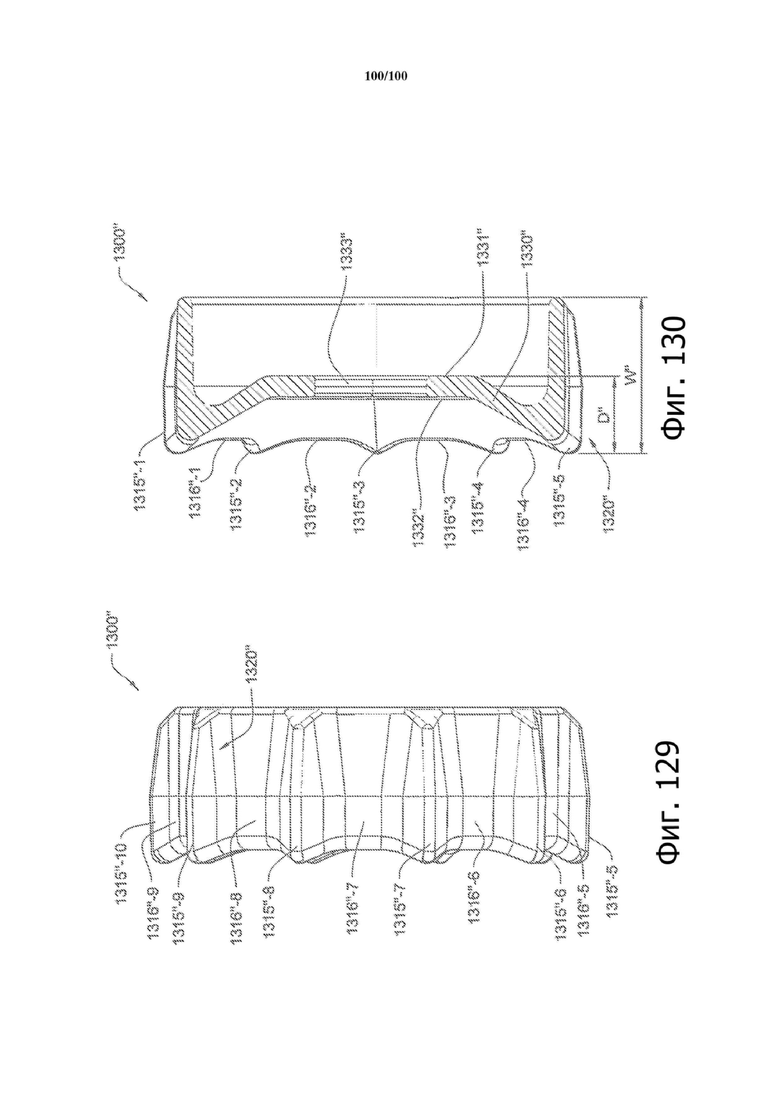

на фиг. 129 – колесо по фиг. 125, вид сбоку;

на фиг. 130 – колесо по фиг. 125, вид в разрезе.

Осуществление изобретения

На чертежах аналогичные номера позиций обозначают идентичные или аналогичные части на нескольких видах; на фиг. 1 показан вариант выполнения высевающей секции 200 сельскохозяйственной сеялки. Высевающая секция 200 состоит из рамы 204, шарнирно соединенной с брусом 202 с помощью параллелограммного навесного устройства 206, позволяющего каждой высевающей секции 200 перемещаться вертикально независимо от бруса 202. Рама 204 эффективно поддерживает один или несколько бункеров 208, дозатор 210 семян, механизм 212 подачи семян, систему 214 регулирования прижимного усилия, узел 220 нарезания семенной борозды, узел 250 заделывания семенной борозды, опциональный узел прикатывающего катка 260 и опциональный узел очистителя 270 ряда. Следует иметь в виду, что высевающая секция 200, показанная на фиг. 1, может быть предназначена для стандартной сеялки или высевающая секция 200 может быть сеялкой с центральной загрузкой, и в этом случае бункеры 208 могут быть заменены одним или несколькими минибункерами и соответственно модифицированной рамой 204, как было бы понятно специалистам в этой области.

Опциональная система 214 регулирования прижимного усилия служит для прикладывания подъемного усилия и/или прижимного усилия к высевающей секции 200, как описано в патентном документе США № US2014/0090585, которая включена сюда в полном объеме посредством ссылки. Прижимное усилие, прикладываемое системой 214 регулирования прижимного усилия, может быть определено с помощью способов, описанных в патенте США № 9173339, который включен сюда в полном объеме посредством ссылки.

Узел 220 нарезания семенной борозды содержит пару дисков 222 нарезания борозды, поддерживаемых с возможностью вращения проходящим вниз хвостовым элементом 205 рамы 204. Диски 222 для нарезания борозды расположены таким образом, что они расходятся наружу и в заднем направлении для нарезания v-образной борозды 10 в почве 11, когда сеялка движется по полю. Механизм 212 подачи семян, например, семяпровод или высевающий транспортер, расположен между дисками 222 нарезания борозды для подачи семян из дозатора 210 семян в нарезанную семенную борозду 10. Глубина семенной борозды 10 регулируется парой копирующих колес 224, расположенных рядом с дисками 222 нарезания борозды. Копирующие колеса 224 поддерживаются с возможностью вращения рычагами 226 копирующих колес, которые шарнирно прикреплены у одного конца к раме 204 с помощью оси 228 шарнира. Качающийся рычаг 230 шарнирно поддерживается на раме 204 с помощью оси 232 шарнира. Следует понимать, что поворачивание качающегося рычага 230 относительно оси 232 шарнира задает глубину борозды 10 посредством ограничения перемещения вверх рычагов 226 копирующих колес (и, таким образом, копирующих колес) относительно дисков 222 нарезания борозды. Качающийся рычаг 230 может устанавливаться в требуемое положение с возможностью регулирования с помощью линейного исполнительного механизма 234, установленного на раме 204 высевающей секции и шарнирно соединенного с верхним концом качающегося рычага 230. Линейный исполнительный механизм 234 может управляться дистанционно или автоматически приводиться в действие, как описано, например, в международной публикации № WO2014/186810, которая включена сюда в полном объеме посредством ссылки.

Опциональный датчик 238 прижимного усилия выполнен с возможностью генерирования сигнала, относящегося к величине усилия, прикладываемого копирующими колесами 224 к почве. В некоторых вариантах выполнения ось 232 шарнира для качающегося рычага 230 может содержать датчик 238 прижимного усилия, такой как оси, оснащенные измерительной аппаратурой, описанные в патенте США № 8561472, который включен сюда в полном объеме посредством ссылки.

Опциональный дозатор 210 семян может быть доступным для приобретения дозатором семян, таким как дозатор пальцевого типа или вакуумный дозатор. Примером вакуумного дозатора является дозатор VSet®, имеющийся в продаже у компании Precision Planting LLC, 23207 Townline Rd, Tremont, IL 61568.

Опциональный узел прикатывающего катка 260 содержит рычаг 262, шарнирно прикрепленный к раме 204 высевающей секции и проходящий назад к узлу заделочного колеса 250 и расположенный с ним на одной прямой. Рычаг 262 поддерживает с возможностью вращения прикатывающий каток 264. Исполнительный механизм 266 шарнирно прикреплен у одного конца к рычагу 262 и у другого конца к раме 204 высевающей секции для варьирования величины прижимного усилия, прикладываемого прикатывающим катком 264 для прикатывания почвы поверх семенной борозды. 10.

Опциональный узел очиститель 270 ряда может быть системой CleanSweep®, имеющейся в продаже у компании Precision Planting LLC, 23207 Townline Rd, Tremont, IL 61568. Узел очистителя 270 ряда содержит рычаг 272, шарнирно прикрепленный к переднему концу рамы 204 высевающей секции и выровненный с узлом 220 нарезания семенной борозды. Пара колес 274 очистителя ряда прикреплена с возможностью вращения к переднему концу рычага 272. Исполнительный механизм 276 шарнирно прикреплен у одного конца к рычагу 272 и у другого конца к раме 204 высевающей секции для регулирования прижимного усилия рычага с целью варьирования продуктивности действия колес 274 очистителя ряда в зависимости от количества остатков сельскохозяйственных растений и состояния почвы.

На фиг. 2 внутри кабины трактора, буксирующего сеялку, оператору виден монитор 300. Монитор 300 может обмениваться сигналами с блоком 310 GPS, исполнительным механизмом 256 узла заделывания борозды и исполнительным механизмом 266 узла прикатывающих катков, чтобы обеспечивать оперативное управление узлом 250 заделывания борозды и узлом 260 прикатывающих катков, на основе сигналов, генерируемых датчиками 1000 заделывания борозды, которые описаны в международной публикации WO2017/197274, которая включена сюда в полном объеме посредством ссылки. Также, как описано далее, монитор 300 может быть запрограммировать для отображения рабочих рекомендаций на основании сигналов, генерируемых датчиками 1000 заделывания борозды. Монитор 300 также может обмениваться сигналами с исполнительным механизмом 276 очистителя ряда, системой 214 регулирования прижимного усилия, исполнительным механизмом 234 регулирования глубины, чтобы обеспечивать оперативное управление узлом 270 очистителя ряда, системой 214 регулировки прижимного усилия и узлом 220 нарезания борозды, соответственно.

Узел заделывания борозды

На фиг. 3 – 24 показан узел 250 заделывания борозды согласно варианту выполнения. Узел 250 заделывания борозды приспособлен для крепления к высевающей секции 200. Узел 250 заделывания борозды содержит раму 251, исполнительный механизм 259, пару заделочных колес 254 и опционально пару нажимных колес 255. Несмотря на то, что на фигурах показана пара нажимных колес 255, может использоваться одиночное нажимное колесо 255. Исполнительный механизм 259 может прикладывать усилие к раме 251, и это усилие может разделяться между заделочными колесами 254 и нажимными колесами 255.

Исполнительный механизм 259 может быть любым исполнительным механизмом, который прикладывает усилие. Примеры исполнительных механизмов включают в себя без ограничения пневматические исполнительные механизмы, гидравлические исполнительные механизмы, электромеханические исполнительные механизмы и электромеханические исполнительные механизмы. В варианте выполнения исполнительный механизм 259 является пневматическим механизмом, например, надувным устройством или пневматическим цилиндром. Источник газа (не показан) может быть соединен с патрубком 1259 для подачи газа (например, воздуха) к исполнительному механизму 259.

Как показано на фиг. 7 и 12A и 12B, рама 251 содержит основную раму 1200, имеющую соединительный кронштейн 1201, который приспособлен для соединения с высевающей секцией 200. Опционально, один или несколько болтов 1209 проходят через отверстия 1207 (фиг. 12A) в соединительном кронштейне 1201 для крепления рамы 251 к высевающей секции 200. Вверх от соединительного кронштейна 1201 проходит кронштейн 1210 исполнительного механизма. Кронштейн 1210 исполнительного механизма в варианте выполнения имеет первый рычаг 1211-1 кронштейна, второй рычаг 1211-2 кронштейна и поперечный соединитель1212, соединяющий первый рычаг 1211-1 и второй рычаг 1211-2 кронштейна. Основная рама 1200 имеет первое крыло 1202-1 и второе крыло 1202-2, проходящие наружу в боковом направлении поперек движения узла 250 заделывания борозды. Как лучше всего видно на фиг. 12A – 12B, вниз от соединительного кронштейна 1201 проходит первый внутренний кронштейн 1204-1 и второй внутренний кронштейн 1204-2, к которым соответственно прикреплены первое крыло 1202-1 и второе крыло 1202-2. Вниз от крыльев 1202-1 и 1202-2 на конце, противоположном тому месту, где крылья 1202-1 и 1202-2 прикреплены к внутренним кронштейнам 1204-1, 1204-2, проходят наружные кронштейны 1205-1 и 1205-2, соответственно. Вниз от крыльев 1202-1 и 1202-2 и между внутренними кронштейнами 1204-1, 1204-2 и наружными кронштейнами 1205-1, 1205-2 проходят средние кронштейны 1203-1 и 1203-2, соответственно.

Как показано на фиг. 18, основание 1213 исполнительного механизма соединено с первым рычагом 1214-1 основания и вторым рычагом 1214-2 основания. С первым рычагом 1214-1 основания соединен первый передаточный рычаг 1271-1, а со вторым рычагом 1214-2 основания соединен второй передаточный рычаг 1271-2. С первым передаточным рычагом 1271-1 и вторым передаточным рычагом 1271-2 на конце, противоположном тому месту, где присоединены первый рычаг 1214-1 основания и второй рычаг 1214-2 основания, соединен передаточный блок 1269, через который проходит отверстие 1268. Как показано на фиг. 11, через отверстие 1268 в передаточном блоке 1269 проходит передаточная штанга 1260.

Как показано на фиг. 14, передаточная штанга 1260 имеет продольную штангу 1262 и поперечную штангу 1261. Передаточная штанга 1260 может быть единой частью или (как показано) продольная штанга проходит через отверстие в поперечной штанге 1261. Продольная штанга 1262, в целом, ориентирована параллельно направлению движения узла 250 заделывания борозды, а поперечная штанга 1261, в целом, ориентирована поперек направления движения. На каждом конце поперечной штанги 1261 расположены выступы 1263-1 и 1263-2. Выступы 1263-1 и 1263-2 служат для соединения с соответствующими качающимися рычагами 1220-1 и 1220-2 через соответствующие отверстия 1225-1 и 1225-2, как лучше всего видно на фиг. 15.

Передаточная штанга 1260 разделяет усилие от исполнительного механизма 259 между заделочными колесами 254 (254-1, 254-2 и нажимными колесами 255 (255-1, 255-2). Заделочные колеса 254-1 и 254-2 соединены с качающимися рычагами 1220-1 и 1220-2 соответственно. Усилие, прикладываемое к передаточной штанге 1260, передается через поперечную штангу 1261 выступам 1263-1 1263-2. Кроме того, усилие передается раме 1250 нажимного колеса через продольную штангу 1262.

Как показано на фиг. 13, рама 1250 нажимных колес имеет первый рычаг 1251-1, второй рычаг 1251-2, первую поперечную распорку 1253, которая может опционально иметь отверстие 1255 для приема продольной штанги 1262, вторую поперечную распорку 1252, имеющую отверстие 1254 для приема продольной штанги 1262, и установочный рычаг 1256, к которому крепятся нажимные колеса 255-1 и 255-2 с помощью кронштейна 1258. Рама 1250 нажимных колес шарнирно расположена между внутренними кронштейнами 1204 (1204-1, 1204-2) и наружными кронштейнами 1205 (1205-1, 1205-2) вокруг осей 1206-1 и 1206-2 соответственно.

Качающиеся рычаги 1220 (1220-1 и 1220-2) шарнирно расположены между внутренними кронштейнами 1204 (1204-1, 1204-2) и наружными кронштейнами 1205 (1205-1, 1205-2) вокруг осей 1206-1 и 1206-2 соответственно.

Как показано на фиг. 17 – 19, первый рычаг 1214-1 основания и второй рычаг 1214-2 основания шарнирно соединены с основной рамой 1200 с помощью первого поворотного рычага 1280 и второго поворотного рычага 1285. Первый поворотный рычаг 1280 имеет первый рычаг 1281-1 и второй рычаг 1281-2. Первый поворотный рычаг 1280 и второй поворотный рычаг 1285 расположены с возможностью поворота между внутренними кронштейнами 1204-1 и 1204-2. Первый поворотный рычаг 1280 поворачивается относительно оси 1283, а второй поворотный рычаг поворачивается относительно оси 1286.

Как показано на фиг. 6 и 7, нажимные колеса 255-1 и 255-2 расположены на кронштейне 1258. Кронштейн 1258 имеет множество отверстий 1257 для регулирования соединения с установочным рычагом 1256. На кронштейн 1258 могут быть установлены колеса различных диаметров или различное размещение колес может быть использовано для изменения распределения усилия с помощью регулируемого соединения.

Опционально может быть установлен скребок 1221 (1221-1). Скребок 1221 прикреплен к качающемуся рычагу 1220 и расположен с возможностью приема заделочного колеса 254. Несмотря на то, что показан один скребок 1221-1, скребок 1221-2 (не показан) может быть прикреплен к качающемуся рычагу 1220-2 сходным образом со скребком 1221-1, соединенным с качающимся рычагом 1220-1.

На фиг. 29-43 показан другой узел 250A заделывания борозды по другому варианту выполнения. Узел 250A заделывания борозды приспособлен для крепления к высевающей секции 200. Узел 250A заделывания борозды содержит раму 251A, исполнительный механизм 259, пару заделочных колес 254-1, 254-2 и опционально нажимное колесо 255A. Как показано, нажимное колесо 255A может содержать пару нажимных колес 255A-1, 255A-2, но может быть использовано одиночное нажимное колесо (не показано). Исполнительный механизм 259 может прикладывать усилие к раме 251A, и это усилие может разделяться между заделочными колесами 254 и нажимным колесом 255A.

Как показано на фиг. 29, рама 251A содержит основную раму 1200A, имеющую соединительный кронштейн 1201A, который приспособлен для соединения с высевающей секцией 200. Как и в предыдущем варианте выполнения, один или несколько болтов 1209 (фиг. 33) могут проходить через отверстия 1207 в соединительном кронштейне 1201A для крепления рамы 251A к высевающей секции 200. Вверх от соединительного кронштейна 1201A проходит кронштейн 1210A исполнительного механизма. Кронштейн 1210A исполнительного механизма в варианте выполнения имеет первый рычаг 1211A-1 кронштейна, второй рычаг 1211A-2 кронштейна и поперечный соединитель 1212A, соединяющий первый рычаг 1211A-1 и второй рычаг 1211A-2 кронштейна. Кронштейн 1210A исполнительного механизма может быть выполнен из отдельных частей или в виде единой части. Как лучше всего видно на фиг. 34 – 37, вниз от соединительного кронштейна 1201A проходит первый кронштейн 1204A-1 и второй кронштейн 1204A-2 с поперечными распорками 1208A-1 и 1208A-2, проходящими между первым кронштейном 1204A-1 и вторым кронштейном 1204A-2. Поперек направления движения опционально расположены проходящие наружу ограничители 1229A. Ограничитель 1229A-1 расположен на первом кронштейне 1204A-1, а ограничитель 1229A-2 расположен на втором кронштейне 1204A-2. Ограничитель 1229A-1 взаимодействует с ограничителями 1228A (1228A-1a и 1228A-1b) на первом качающемся рычаге 1220A-1 и ограничителями 1259A (1259A-1a и 1259A-1b) на первом рычаге 1251A-1. Ограничитель 1229A-2 взаимодействует с ограничителями 1228A (1228A-2a и 1228A-2b) на втором качающемся рычаге 1220A-2 и ограничителями 1259A (1259A-2a и 1259A-2b) на втором рычаге 1251A-2. Угол поворота вращающихся рычагов 1220A и первого и второго рычагов 1251A может быть ограничен.

Как показано на фиг. 39 и 40, поперек направления движения расположена проходящая через первый кронштейн 1204A-1 ось 1206A-1. Поперек направления движения расположена проходящая через второй кронштейн 1204A-2 ось 1206A-2. Оси 1206A-1 и 1206-A2 обеспечивают поворачивание качающихся рычагов 1220A-1 и 1220A-2, соответственно, первого рычага 1251A-1 и второго рычага 1251A-2, соответственно, и рычагов 1295A-1 и 1295A-2, соответственно.

Качающиеся рычаги 1220A-1 и 1220A-2 шарнирно расположены вокруг осей 1206A-1 и 1206A-2, соответственно. Качающиеся рычаги 1220A-1 и 1220A-2 могут регулироваться в поперечном направлении по отношению к направлению движения вдоль оси 1206A-1 и оси 1206A-2, соответственно. Это позволяет изменять ширину пространства у заделочных колес 254.

На фиг. 38A показаны рама 1250A нажимного колеса, которая имеет первый рычаг 1251A-1 и второй рычаг 1251A-2. Первый рычаг 1251A-1 и второй рычаг 1251A-2 поворачиваются вокруг осей 1206A-1 и 1206A-2 соответственно. Установочный рычаг 1256A соединен с первым рычагом 1251A-1 и вторым рычагом 1251A-2. Первый рычаг 1251A-1 может по выбору содержать ограничители 1259A-1a и 1259A-1b для ограничения поворачивания первого рычага 1251A-1 вокруг оси 1206A-1. Второй рычаг 1251A-2 может по выбору содержать ограничители 1259A-2a и 1259A-2b для ограничения поворачивания второго рычага 1251A-2 вокруг оси 1206A-2 возле ограничителей 1229A-1 и 1229A-2 соответственно. Как видно на фиг. 38B, установочный рычаг 1256 A может иметь множество отверстий 1257A для выполнения регулирования расстояния применительно к нажимным колесам 255A в направлении движения.

Как видно на фиг. 39 – 43, с рамой 1250A нажимного колеса также соединен рычаг 1290A. Рычаг 1290A соединяется с кронштейнами 1241A-1 и 1214A-2. Кронштейны 1241A-1 и 1214A-2 соединены с основанием 1213A исполнительного механизма (как видно на фиг. 32 и 33). Когда усилие прикладывается к исполнительному механизму 259 через основание 1213A исполнительного механизма, усилие прикладывается как к заделочным колесам 254, так и к нажимным колесам 255A. Рычаг 1290A также соединен с рычагами 1295A-1 и 1295A-2. Рычаги 1295A-1 и 1295A-2 расположены вокруг осей 1206A-1 и 1206A-2 соответственно. Поперечина 1260A соединена с рычагами 1295A-1 и 1295A-2 и расположена поперек направления движения. Как видно на фиг. 36, поперечина 1260A имеет первый конец 1261A-1, расположенный в отверстии 1225A-1 качающегося рычага 1220A-1, и второй конец 1261A-2, расположенный в отверстии 1225A-2 качающегося рычага 1220A-2.

В другом варианте выполнения может использоваться датчик угла, который описан в международной публикации № WO2017/197274 в качестве датчика 3006 угла или в международной публикации № WO2014/066650 в качестве датчика 280 угла. Как показано на фиг. 39 и 41, датчик угла является датчиком 1400A на эффекте Холла и магнитом 1401A. Несмотря на то, что он может быть установлен на любой стороне, правой или левой, показано, что датчик 1400A на эффекте Холла расположен на втором кронштейне 1204A-2 рядом с рычагом 1295A-2. Магнит 1401A расположен на рычаге 1295A-2. В этом варианте выполнения угол поворота рычага 1295A-2, который соединен с взятым в целом узлом заделочных колес 254 и нажимных колес 255A, измеряется как среднее значение обоих заделочных колес 254 и обоих нажимных колес 255A.

Опционально может быть предусмотрен кронштейн 1299 для выполнения линии (не показано). Эта линия могла бы быть использована для внесения материала в борозду, например, удобрения, гербицида или инсектицида. Кронштейн 1299 может быть соединен с поперечиной 1260A, как видно на фиг. 40.

Как видно на фиг. 41, рычаг 1296A расположен с возможностью поворота между кронштейнами 1214A-1 и 1214A-2 вокруг оси 1293A и между первым кронштейном 1204A-1 и вторым кронштейном 1204A-2 вокруг оси 1295A.

Опционально может быть установлен продольный рычаг (не показан), такой как кронштейн 132 и щиток 130, как описано в международной публикации № WO2014/066650. Опционально продольный рычаг может быть соединен с установочным рычагом 1256A в соединении 1288A.

Опционально может быть установлена регулировочная прокладка 1290A (1290A-1 и 1290A-2) угла схождения для изменения угла схождения заделочных колес 254A (254A-1, 254A-2) посредством ее установки поверх оси 1291A (1291A-1, 1291A-2), соответственно.

Узел 250 или 250A заделывания борозды может быть отдельным компонентом, не включая сюда нажимные колеса 255, 255A и соответствующую раму 1250, 1250A нажимных колес.

В любом из вариантов выполнения распределение усилия между заделочными колесами и нажимными колесами 255 можно регулировать. В некоторых вариантах выполнения 80% усилия, прикладываемого исполнительным механизмом 259, прикладываются к заделочным колесам 254, и 20% к нажимным колесам 255. В другом варианте выполнения 100% усилия могут прикладываться к заделочным колесам 254.

На фиг. 47 и 48 показан узел 250B заделывания борозды по другому варианту выполнения. В этом варианте выполнения узел 250B заделывания борозды содержит основную раму 251B, которая шарнирно соединена с высевающей секцией 200. На раме 204 высевающей секции установлен кронштейн 249, который проходит поверх основой рамы 251B. Между кронштейном 249 и основной рамой 251B установлен исполнительный механизм 259 для прикладывания переменного усилия к узлу 250B заделывания борозды. Заделочные колеса 254 (254-1 и 254-2) расположены на основной раме 251B. С основной рамой 251B шарнирно соединена вспомогательная рама 252B. На вспомогательной раме 252B установлены вспомогательные колеса 255 (255-1, 255-2), такие как нажимные колеса. От основной рамы 251B проходит вверх кронштейн 8251, и от вспомогательной рамы 252B проходит вверх кронштейн 8252. Кронштейны 8251 и 8252 соединяются регулятором 253B глубины. Относительный угол между основной рамой 251B и вспомогательной рамой 252B регулируется с помощью регулятора 253B глубины. Это позволяет вспомогательным колесам 255 действовать в качестве копирующих колес для заделочных колес 254.

На фиг. 50 – 63 показан узел 250C заделывания борозды по другому варианту выполнения. В этом варианте выполнения узел 250C заделывания борозды содержит основную раму 251C, которая шарнирно соединена с высевающей секцией 200. Узел 250C заделывания борозды содержит раму 251C, исполнительный механизм 259, пару заделочных колес 254-1, 254-2 и опционально нажимное колесо 255C. Как показано, нажимное колесо 255C может содержать пару нажимных колес 255C-1, 255C-2, но может использоваться одиночное нажимное колесо (не показано). Исполнительный механизм 259 может прикладывать усилие к раме 251C, и это усилие может разделяться между заделочными колесами 254 и нажимным колесом 255C.

Как показано на фиг. 50, рама 251C содержит основную раму 1200C, имеющую соединительный кронштейн 1201С, который приспособлен для соединения с высевающей секцией 200. Как и в предыдущем варианте выполнения, один или несколько болтов 1209 (фиг. 33) могут проходить через отверстия 1207 в соединительном кронштейне 1201C для крепления рамы 251C к высевающей секции 200. Вверх от соединительного кронштейна 1201C проходит кронштейн 1210C исполнительного механизма. В варианте выполнения кронштейн 1210C исполнительного механизма имеет первый рычаг 1211C-1 кронштейна, второй рычаг 1211C-2 кронштейна и поперечный соединитель 1212C, соединяющий первый рычаг 1211C-1 кронштейна и второй рычаг 1211C-2 кронштейна. Кронштейн 1210C исполнительного механизма может быть выполнен из отдельных частей или как единая часть. Как лучше всего видно на фиг. 55, 58 и 65, от соединительного кронштейна 1201C проходит вниз первый кронштейн 1204C-1 и второй кронштейн 1204C-2 с поперечными распорками 1208C-1, 1208C-2 и 1208C-3, проходящими между первым кронштейном 1204C-1 и вторым кронштейном 1204C-2. Поперек направления движения расположены опционально проходящие наружу ограничители 1229C. Ограничитель 1229C-1 расположен на первом кронштейне 1204C-1, и ограничитель 1229C-2 расположен на втором кронштейне 1204C-2. Ограничитель 1229C-1 взаимодействует с ограничителями 1228C (1228C-1a и 1228C-1b) на первом качающемся рычаге 1220C-1. Ограничитель 1229C-2 взаимодействует с ограничителями 1228C (1228C-2a и 1228C-2b) на втором качающемся рычаге 1220C-2. Угол поворота вращающихся рычагов 1220C может быть ограничен.

Как видно на фиг. 61, поперек направления движения расположена проходящая через первый кронштейн 1204C-1 ось 1206C-1. Поперек направления движения расположена проходящая через второй кронштейн 1204C-2 ось 1206C-2. Оси 1206C-1 и 1206-C2 обеспечивают поворачивание качающихся рычагов 1220-C1 и 1220C-2, соответственно.

Качающиеся рычаги 1220C-1 и 1220C-2 шарнирно расположены вокруг осей 1206C-1 и 1206C-2, соответственно. Качающиеся рычаги 1220C-1 и 1220C-2 могут регулироваться в поперечном направлении по отношению к направлению движения вдоль оси 1206C-1 и оси 1206C-2, соответственно. Это позволяет изменять ширину пространства у заделочных колес 254.

Как видно на фиг. 61, основание 1213C исполнительного механизма соединено с первым рычагом 1214C-1 основания и вторым рычагом 1214-2C основания. Первый рычаг 1214C-1 основания и второй рычаг 1214С-2 основания шарнирно соединены с осью 1223. Вокруг оси 1223 также расположены первый передаточный рычаг 1287-1 и второй передаточный рычаг 1287-2. Перед осью 1223 в направлении движения расположена ось 1224. Ось 1224 проходит через качающийся рычаг 1220C-1 и качающийся рычаг 1220C-2, и первый передаточный рычаг 1287-1 и второй передаточный рычаг 1287-2 расположены с возможностью поворота вокруг оси 1224. С задней стороны оси 1223 в направлении движения расположена ось 1226. Ось 1226 проходит через качающийся рычаг 1220C-1 и качающийся рычаг 1220C-2, и первый передаточный рычаг 1287-1 и второй передаточный рычаг 1287-2 расположены с возможностью поворота вокруг оси 1226. Вокруг оси 1226 также расположены первый кронштейн 1284-1 и второй кронштейн 1284-2. Между первым кронштейном 1284-1 и вторым кронштейном 1284-2 расположена поперечная распорка 1264. Как видно на фиг. 63, поперечная распорка 1264 имеет отверстие 1265 под болт 1273, который должен проходить через указанное отверстие. Как видно на фиг. 53, установочный кронштейн 1256C присоединен между первым кронштейном 1284-1 и вторым кронштейном 1284-2. Установочный кронштейн 1256C имеет такую же конструкцию, как и в предыдущем варианте выполнения. Рычаг 1296C расположен вокруг оси 1293C между первым рычагом 1214C-1 основания и вторым 1214C-2 основания. Рычаг 1296C также расположен вокруг оси 1222 между первым кронштейном 1204C-1 и вторым кронштейном 1204C-2.

Как видно на фиг. 56 – 63, для изменения положения заделочных колес 254 (254-1 и 254-2) относительно нажимных колес 255C (255C-1 и 255C-2) предусмотрен регулятор 1272. Благодаря изменению относительного положения изменяется процентное соотношение усилия, прикладываемого исполнительным механизмом 259, между заделочными колесами 254 (254-1 и 254-2) и нажимными колесами 255C (255C-1 и 255C-2). Регулятор 1272 имеет кронштейн 1276, который имеет первый рычаг 1279-1, второй рычаг 1279-2, поперечный соединитель 1277 и отверстие 1278 в поперечном соединителе 1277. Кронштейн 1276 может быть выполнен в виде единой части или из отдельных частей. Первый рычаг 1279-1 и второй рычаг 1279-2 установлены шарнирно вокруг оси 1227. Ось 1227 проходит через качающийся рычаг 1220C-1 и качающийся рычаг 1220C-2. Болт 1273 проходит через отверстие 1278. Болт 1273 также проходит через отверстие 1265 в поперечной распорке 1264. Вокруг болта 1273 расположен маховичок 1275 для регулирования положения болта 1273. Опционально на конце болта 1273 может быть установлена стопорная гайка 1274 для удерживания маховичка 1275 на болте 1273. Опционально между маховичком 1275 и поперечной распоркой 1264 вокруг болта 1273 может быть установлен датчик 1298 усилия. С помощью датчика 1298 усилия может быть измерено общее усилие, прикладываемое к заделочным колесам 254 (254-1 и 254-2) и прижимным колесам 255C (255C-1 и 255C-2). Примером датчика 1298 усилия является датчик нагрузки, такой как Case IH Load Sensor, Part No. 725875, имеющийся в продаже у компании Precision Planting, LLC.

Когда болт 1273 регулируется маховичком 1275 в верхнем направлении, ось 1273 вытягивается вверх первым рычагом 1279-1 и вторым рычагом 1279-2, что обеспечивает подъем качающихся рычагов 1220C (1220C-1 и 1220C-2) под действием регулятора 1272. Когда болт 1273 регулируется маховичком 1275 в нижнем направлении, ось 1273 опускается первым рычагом 1279-1 и вторым рычагом 1279-2, что обеспечивает опускание качающихся рычагов 1220C (1220C-1 и 1220C-2) под действием регулятора 1272.

Колесо

На фиг. 21 – 24 показано колесо 1300 согласно варианту выполнения. Колесо 1300 может использоваться в качестве нажимного колеса 255, 255A или 255C. Колесо 1300 содержит диск 1310 со спицами, который имеет ступицу 1301 и множество спиц 1302 (с 1302-1 по 1302-12), расположенных радиально вокруг ступицы 1301. На конце спицы 1302 расположен грунтозацеп 1303 (с 1303-1 по 1303-12). Каждая спица 1302 может быть спицей, состоящей из двух частей. На фиг. 23 показан диск 1310 со спицами, имеющий множество держателей 1311 со спицами (с 1311-1 по 1311-12). Каждый держатель с 1311-1 по 1311-12 со спицей имеет передний край 1314 и задний край 1315. Радиальный конец каждого держателя с 1311-1 по 1311-12 со спицей имеет соответствующий паз с 1312-1 по 1312-12. Внутри каждого паза с 1312-1 по 1312-12 установлена соответствующая пластина с 1313-1 по 1313-12. На фиг. 24 представлен перспективный вид диска 1310 со спицами, где показаны пластины 1313-12 и 1313-3, установленные в соответствующих пазах 1312-12 и 1312-3 держателей 1311-12 и 1311-3 со спицами. Как лучше всего видно на фиг. 21 и 22, к каждой из соответствующих пластин с 1313-1 по 1313-12 прикреплен соответствующий грунтозацеп с 1303-1 по 1303-12. Как лучше всего видно на фиг. 22, грунтозацеп 1303 может иметь L-образную форму. Со ссылкой на фиг. 21 передний край 1304 каждого из грунтозацепов 1303 выровнен с передним краем 1314 соответствующего держателя 1311 со спицей, при этом задний край 1305 каждого грунтозацепа 1303 проходит назад от заднего края 1315 держателя 1311 со спицей, по существу, перекрывая пространство между соседними радиальными спицами 1302.

Согласно аспекту колесо 1300 может перемещать почву от боковых сторон семенной борозды и объединять грунт для увеличения величины заделки семенной борозды.

На фиг. 44 – 46 показан другой вариант выполнения колеса 1300A. Колесо 1300A может использоваться в качестве нажимного колеса 255, 255A или 255C. Колесо 1300A содержит диск 1310A со спицами и ступицу 1301A. Диск 1310A со спицами может быть отформован как единая часть. Диск 1310A со спицами имеет множество спиц 1302A (с 1302A-1 по 1302A-10). Соединяющиеся спицы 1302A образуют протектор 1320A. Протектор 1320A имеет ребро 1315A (c 1315A-1 по 1315A-10), расположенные на радиальном конце спицы 1302A. Между каждыми двумя ребрами 1315A имеется участок 1316A протектора (c 1316A-1 по 1316A-10). Участок 1316A протектора может проходить по всей ширине W ребра 1315A или участок 1316A протектора может проходить только на части ширины W, чтобы оставлять зазор 1317A (c 1317A-1 по 1317A-10).

На фиг. 117 – 124 показано колесо 1300’. Колесо 1300’ может использоваться вместо нажимного колеса 255 (255, 255A, 255C, 255D) или колеса 1300 (1300, 1300A, 1300B), которые описаны выше и в предварительной заявке на патент США № 62/731,813 и международной заявке № PCT/US2019/020452, причем оба указанных документа включены сюда в полном объеме посредством ссылки. На фиг. 117 колесо 1300’ (1300’-1, 1300’-2) показано как установленное в узле 250D заделывания борозды, описанном выше.

Возвращаясь к фиг. 118 – 124, колесо 1300’ имеет центральную ось и кольцевой протектор 1320’, соосный с центральной осью. Кольцевой протектор 1320’ проходит в осевом направлении между внутренним краем и наружным краем, которые ограничивают ширину W’ в осевом направлении (фиг. 123) колеса 1300’. Протектор 1320’ может иметь множество ребер 1315’ (с 1315’-1 по 1315’-10). Несмотря на то, что колесо 1300’ показано с 10 ребрами 1315’, следует понимать, что может использоваться любое число ребер. В варианте выполнения ребра 1315’ проходят в направлении, по существу, параллельном центральной оси. Между каждыми двумя ребрами 1315’ имеется участок 1316’ (с 1316’-1 по 1316’-10). Участок 1316’ протектора может проходить по всей ширине W’ в осевом направлении между каждыми двумя ребрами 1315’. В качестве варианта, участок 1316’ протектора может проходит только на части ширины W’ в осевом направлении между ребрами 1315’, например, как показано в вариантах выполнения колес 1300A и 1300B.

Колесо 1300’ имеет стеночный элемент 1330’, соединенный с кольцевым протектором 1320’. Стеночный элемент 1330’ проходит радиально внутрь от кольцевого протектора 1320’ к центральному отверстию 1333’, соосному с центральной осью. Стеночный элемент 1330’ является непрерывным (т.е. сплошным) между центральным отверстием 1333’ и кольцевым протектором 1320’ по причинам, описанным ниже. В центральном отверстии 1333’ расположена ступица 1301’, с помощью которой колесо 1300’ может быть прикреплено с возможностью вращения к раме узла 250 заделывания борозды. Стеночный элемент 1330’ имеет первую сторону 1331’ (наружная сторона) и вторую сторону 1332’ (внутренняя сторона). Стеночный элемент 1330’ проходит в осевом направлении наружу от внутреннего края кольцевого протектора 1320’ к наружному краю кольцевого протектора 1320’ на осевое расстояние D’ (фиг. 123), но осевое расстояние D’ не проходит наружу за вертикальную плоскость, которая перпендикулярна центральной оси в центральной точке осевой ширины W’. В варианте выполнения осевое расстояние D’ равно или меньше половины осевой ширины W’. В другом варианте выполнения осевое расстояние D’ меньше половины осевой ширины W’. В другом варианте выполнения осевое расстояние D’ равно или больше чем на 10% осевой ширины W’. Как видно на фиг. 123, если смотреть в разрезе, кольцевой протектор вместе со стенкой 1330’ имеет сечение в форме прописной буквы греческого алфавита сигма (∑). В варианте выполнения, поскольку осевое расстояние D’ не проходит за вертикальную плоскость, перпендикулярную центральной оси в средней точке осевой ширины, участок протектора 1320’, который проходит в осевом направлении наружу за первую сторону 1331’ стеночного элемента 1330’, может изгибаться радиально внутрь к центральной оси колеса 1300’. Когда установлена ступица 1301’, центр колеса 1300’ является сплошным, так что ничего не может походить через стеночный элемент 1330’ от второй стороны 1332’ к первой стороне 1331’ или наоборот. Таким образом, в грязевых условиях сплошная стенка колеса 1300’ препятствует течению грязи от одной стороны колеса к другой. Следует принять во внимание, что если стеночный элемент 1330’ имеет спицы или отверстия в стенке 1300’ от одной стороны колеса к другой, может захватываться грязь, что может потребовать очистки колеса для удаления грязи.

На фиг. 125 – 130 показан другой вариант выполнения колеса 1300’’, которое может быть использовано вместо нажимного колеса (255, 255A, 255C, 255D) или любого из колес 1300, 1300A, 1300B, 1300’, описанных выше. Сходным образом с колесом 1300’ колесо 1300’’ имеет центральную ось и кольцевой протектор 1320’’, соосный с центральной осью. Кольцевой протектор 1320’’ проходит в осевом направлении между внутренним краем и наружным краем, которые ограничивают осевую ширину W’’ (фиг. 130) колеса 1300’. Протектор 1320’ может иметь множество ребер 1315’’ (с 1315’’-1 по 1315’’-10). Несмотря на то, что колесо 1300’’ показано с 10 ребрами 1315’’, следует принять во внимание, что может использоваться любое количество ребер. В варианте выполнения ребра 1315’’ проходят в осевом направлении, по существу, параллельно центральной оси. Между каждыми двумя ребрами 1315’’ имеется участок 1316’’ (с 1316’’-1 по 1316”-10). Участок 1316’’ протектора может проходить по всей ширине W’’ в осевом направлении между каждыми двумя ребрами 1315’’. Как вариант, участок 1316’’ протектора может проходить только по части ширины W’’ в осевом направлении между ребрами 1315’’, например, как показано в вариантах выполнения колес 1300A и 1300B.

Колесо 1300’’ имеет стеночный элемент 1330’’, соединенный с кольцевым протектором 1320’’. Стеночный элемент 1330’’ проходит радиально внутрь от кольцевого протектора 1320’’ к центральному отверстию 1333’’, соосному с центральной осью. Стеночный элемент 1330’’ является непрерывным (т.е. сплошным) между центральным отверстием 1333’’ и кольцевым протектором 1320’’ по причинам, описанным ниже. Сходным образом с вышеописанным колесом 1300’ центральной отверстие 1333’’ колеса 1300’’ приспособлено для размещения ступицы (не показана), с помощью которой колесо 1300’’ может быть прикреплено с возможностью вращения к раме узла 250 заделывания борозды. Стеночный элемент 1330’’ имеет первую сторону 1331’’ (наружная сторона) и вторую сторону 1332’’ (внутренняя сторона). Стеночный элемент 1330’’ проходит в осевом направлении наружу от внутреннего края кольцевого протектора 1320’’ к наружному краю кольцевого протектора 1320’’ на осевое расстояние D’’ (фиг. 130), но осевое расстояние D’’ не проходит наружу за вертикальную плоскость, которая перпендикулярна центральной оси в центральной точке осевой ширины W’’. В варианте выполнения осевое расстояние D’’ равно или меньше половины осевой ширины W’’. В другом варианте выполнения осевое расстояние D’’ меньше половины осевой ширины W’’. В другом варианте выполнения осевое расстояние D’’ равно или больше чем на 10% осевой ширины W’’. Как видно на фиг. 130, если смотреть в разрезе, кольцевой протектор вместе со стенкой 1330’’ имеет сечение в форме прописной буквы греческого алфавита сигма (∑). В варианте выполнения, поскольку осевое расстояние D’’ не проходит за вертикальную плоскость, перпендикулярную центральной оси в средней точке осевой ширины, участок протектора 1320’’, который проходит в осевом направлении наружу за первую сторону 1331’’ стеночного элемента 1330’’, может изгибаться радиально внутрь к центральной оси колеса 1300’’. Когда установлена ступица, центр колеса 1300’’ является сплошным, так что ничего не может походить через стеночный элемент 1330’’ от второй стороны 1332’’ к первой стороне 1331’’ или наоборот. Таким образом, в грязевых условиях сплошная стенка колеса 1300’’ препятствует течению грязи от одной стороны колеса к другой. Следует принять во внимание, что если стеночный элемент 1330’’ имеет спицы или отверстия в стенке 1300’’ от одной стороны колеса к другой, может захватываться грязь, что может потребовать очистки колеса для удаления грязи.

Регулирование давления

Для регулирования течения среды (например, воздуха) в исполнительный механизм 259 может быть установлен регулировочный клапан 258. Как показано на фиг. 25 для восьмирядной высевающей системы, регулировочный клапан 258 (с 258-1 по 258-8) может быть связан с каждым исполнительным механизмом 259 (с 259-1 по 259-8). Трубопровод 257 подачи текучей среды может подавать текучую среду (например, воздух) из системы подачи текучей среды. Схематически показанный регулировочный клапан 258 может быть расположен на высевающей секции 200, узле 250 заделывания борозды или на брусе 202. На фиг. 25 показаны различные положения для иллюстрации различных положений, но все положения могут быть одинаковыми. Также может использоваться секционное регулирование. На фиг. 26 показано секционное регулирование, в котором регулировочный клапан (с 258-9 по 258-12) подает текучую среду к двум и более исполнительным механизмам 259 (с 259-1 по 259-8). Несмотря на то, что показан один регулировочный клапан 258 для двух исполнительных механизмов 259, может быть предусмотрено любое количество секций вплоть до одного регулировочного клапана 259, подающего текучую среду ко всем исполнительным механизмам 259 (не показано). Каждый регулировочный клапан 258 может обмениваться сигналами с монитором 300 для регулирования каждого клапана 258. Несмотря на то, что в качестве среды указан воздух, который может сбрасываться в атмосферу, среда может быть гидравлической с использованием обратного трубопровода (не показан). Примером регулировочного клапана 258 является электропневматический клапана ITV-серии (например, ITV 1051) от компании SMC Pneumatics. Этот электропневматический клапан содержит соленоидный подающий клапан для поступающего воздуха и соленоидный клапан для сброса в атмосферу. Когда требуется обеспечить подачу воздуха в исполнительный механизм, клапан впуска воздуха открывается, а клапан, сообщающийся с атмосферой, закрывается. Когда требуется уменьшить давление в исполнительном механизме, клапан впуска воздуха закрывается, а клапан, сообщающийся с атмосферой, открывается.

Несмотря на то, что может использоваться одиночный регулировочный клапан 258, такой как клапан ITV 1051, может использоваться эквивалентная система 258A клапанов, которая выполнена из комплектующих деталей. Система 258A клапанов показана на фиг. 49. В систему 258A клапанов подается текучая среда (например, воздух) из трубопровода 9901 во впускной клапан 9905. Впускной клапан 9905 выпускается среду в трубопровод 9903, который соединен с исполнительным механизмом 259, выпускным клапаном 9910 и датчиком 9906 давления. Датчик 9906 давления обменивается сигналами с каналом 9907 двухсторонней связи, который обменивается сигналами с монитором 300. Выпускной клапан 9910 сбрасывает среду в атмосферу, например, с помощью используемой по выбору линии 9902.

Как описано в международной заявке № WO2017/197274, регулирование величины усилия исполнительного механизма 259 может быть основано на входных данных от одного или нескольких датчиков из числа датчиков, к которым относятся датчик заделывания борозды, датчик угла, датчик 261 усилия, который расположен на узле 250 заделывания борозды, или датчик 900 положения. Регулирование может выполняться с помощью закрытого контура или открытого контура. Датчик 261 усилия может быть расположен на узле 250 заделывания борозды в любом месте для измерения усилия на любой части узла 250 заделывания борозды. В варианте выполнения датчик 261 усилия служит для измерения усилия, прикладываемого к нажимным колесам 255. Примером местоположения является местоположение 9261-A и местоположение 9261-B, как показано на фиг. 27. Местоположение 9261-A может быть предусмотрено для считывающего нагрузку штифта. Местоположение 9261-B может быть предусмотрено для моста Уитсона.

Для прикатывающих/уплотняющих колес, в общем, датчик 261 усилия может быть считывающим нагрузку штифтом, установленным на оси, на рычаге, соединяющем прикатывающее/уплотняющее колесо с узлом 250 заделывания борозды или высевающей секцией 200, в соединении рычага прикатывающего/уплотняющего колеса с узлом 250 заделывания борозды или высевающей секцией 200, или в том месте, где пружина/исполнительный механизм соединяется с рамой прикатывающего/уплотняющего колеса. На фиг. 66 – 69 показаны различные местоположения для датчиков 261 усилия на различных системах 9255A, 9255B, 9255C и 9255D прижимных колес. Каждая система 9255A, 9255B, 9255C и 9255D прижимных колес содержит прижимное колесо 255D и установочные рычаги 9256-1 и 9256-2. Система 9255A, 9255B, 9255C и 9255D прижимных колес содержит соединительный кронштейн 9259 для соединения с высевающей секцией 200 или системой 250 заделывания борозды. Датчик 9258 нагрузки может быть расположен между соединительным кронштейном 9259 и высевающей секцией 200, или считывающий нагрузку штифт 9257 системы 250A заделывания может быть расположен на оси 9253 или, как показано на фиг. 67, на осях 9253-1 или 9253-2. Датчик 9254 усилия, например, мост Уитсона, может быть расположен на рычаге 9256 (9256-1 или 9256-2) или, как показано на фиг. 67, на рычаге 9256 или хвостовике 9260. На фиг. 67 и 68 датчик 9262 усилия может быть расположен в том месте, где пружина 9250 прикреплена к раме 9251 или 9251A. На фиг. 66 датчик 9262 усилия может быть расположен в соединении 9249.

Датчики 261, 9258, 9257, 9254, 9262 усилия обмениваются сигналами с монитором 300.

В другом варианте выполнения вместо датчика 261 усилия может быть использован датчик 900 положения. Как показано на фиг. 28, модифицированный установочный рычаг 1256A имеет первую секцию 1256A-1 и вторую секцию 1256A-2, соединенные шарниром 901 и смещающим элементом 902 (например, пружиной), расположенными между первой секцией 1256A-1 и второй секцией 1256A-2. Датчик 900 положения содержит передатчик 904 и приемник 903. Следует понимать, что положения передатчика 904 и приемника 903 могут переключаться. Примером передатчика 904 и приемника 903 являются магнит и датчик на эффекте Холла. Когда к модифицированному установочному рычагу 1256A прикладываются прижимные усилия, смещающий элемент 902 сжимается, и расстояние между передатчиком 904 и приемником 903 уменьшается. Датчик 900 положения обменивается сигналами с монитором 300.

Выравниватель почвы

На фиг. 70 - 74 показан выравниватель 8000 почвы согласно варианту выполнения. Как показано на фигурах, выравниватель 8000 почвы прикреплен к установочному рычагу 1256C узла 250C заделывания борозды. Выравниватель почвы имеет первый кронштейн 8020-1 и второй кронштейн 8020-2 для крепления к установочному рычагу 1256C. С первым кронштейном 8020-1 и вторым кронштейном 8020-2 шарнирно соединены с помощью оси 8030 первый рычаг 8010-1 и второй рычаг 8010-2. Опционально для придания устойчивости первому рычагу 8010-1 и второму рычагу 8010-2 предусмотрена поперечная распорка 8015, соединяющая первый рычаг 8010-1 и второй рычаг 8010-2. Для регулирования относительного угла между первым рычагом 8010-1 и вторым рычагом 8010-2 и первым кронштейном 8020-1 и вторым кронштейном 8020-2 каждый рычаг 8010 (8010-1 и 8010-2) имеет паз 8011 (8011-1 показан и 8011-2 не показан). Через пазы 8011 и первый кронштейн 8020-1 и второй кронштейн 8020-2 проходит крепежный элемент 8019. Каждый рычаг 8010 (8010-1 и 8010-2) имеет вырез 8015 (8015-1 и 8015-2), имеющий зубцы соответственно. С зубцами 8016 (8016-1 и 8016-2) входит в зацепление пластина 8045. К пластине 8045 прикреплен и расположен вокруг крепежного элемента 8019 поджимающий элемент 8040 (например, пружина). Перемещение пластины 8045 к различным зубцам 8016 (8016-1 и 8016-2) регулирует величину поджимающего усилия, прикладываемого к рычагам 8010 (8010-1 и 8010-2). К рычагам 8010 (8010-1 и 8010-2) прикреплен щиток 8060. Щиток 8060 может быть единой частью или, как показано, щиток 8060 имеет пластину 8061, прикрепленную к рычагу 8010 (8010-1 и 8010-2), и щитковую часть 8065, прикрепленную к пластине 8061. Опционально щитковая часть 8065 может иметь зубчатую кромку 8066 для зацепления с почвой. Зубчатая кромка 8066 может быть наклонена вверх от краев 8062 (8062-1, 8062-2) к центру 8063 щитковой части 8065.

На фиг. 75 - 79 показан выравниватель 8000A почвы. Как показано на фигурах, выравниватель 8000A почвы прикреплен к установочному рычагу 1256C узла 250C заделывания борозды. Выравниватель почвы 8000A имеет первый кронштейн 8120-1 и второй кронштейн 8120-2 для крепления к установочному рычагу 1256C. С первым кронштейном 8120-1 и вторым кронштейном 8120-2 соединены первый рычаг 8110-1 и второй рычаг 8110-2. Как показано, первый рычаг 8110-1 и второй рычаг 8110-2 расположены между первым кронштейном 8120-1 и вторым кронштейном 8120-2, но первый рычаг 8110-1 и второй рычаг 8110-2 расположены снаружи первого кронштейна 8120-1 и второго кронштейна 8120-2. Рычаги 8110 (8110-1 и 8110-2) имеют первую секцию 8112 (8112-1 и 8112-2) для соединения с первым кронштейном 8120-1 и вторым кронштейном 8120-2. Наружу в боковом направлении (поперек направления движения) проходит боковой сегмент 8111 (8111-1 и 8111-2). Вниз от бокового сегмента 8111 (8111-1 и 8111-2) проходит ножка 8113 (8113-1 и 8113-2). В ножке 8113 (8113-1 и 8113-2) выполнено отверстие 8114 (8114-1 и 8114-2). От отверстия 8114-1 к отверстию 8114-2 проходит непоказанный перемещающий элемент, который имеет некоторую длину для перемещения по грунту. Примеры перемещающего элемента включают в себя без ограничения цепь, проволоку, трос или канат. Каждый кронштейн 8120 (8120-1 и 8120-2) имеет регулировочный паз 8121 (8121-1 и 8121-2), через который проходит крепежный элемент 8122, и крепежный элемент 8122 проходит через первую секцию 8112 (8112-1 и 8112-2) рычагов 8110 (8110-1 и 8110-2). Крепежный элемент 8123 также проходит через каждый кронштейн 8120 (8120-1 и 8120-2) и каждую первую секцию 8112 (8112-1 и 8112-2) рычагов 8110 (8110-1 и 8110-2). Относительный угол между кронштейнами 8120 (8120-1 и 8120-2) и рычагом 8110 (8110-1 и 8110-2) может регулироваться посредством поворачивания вокруг крепежного элемента 8123. Для регулирования расстояния между отверстиями 8114 (8114-1 и 8114-2) и кронштейнами 8120 (8120-1 и 8120-2) первые секции 8112 (8112-1 и 8112-2) могут опционально иметь множество отверстий 8115 для регулирования положения рычагов 8110 (8110-1 и 8110-2).

На фиг. 80 – 104 показан узел 250D заделывания борозды согласно другому варианту выполнения. В этом варианте выполнения узел 250D заделывания борозды содержит основную раму 251D, которая соединена с высевающей секцией 200. Узел 250D заделывания борозды содержит раму 1520, исполнительный механизм 259, пару заделочных колес 254D-1, 254D-2 и опционально нажимное колесо 255D.

На фиг. 115 и 116 показаны увеличенный вид в перспективе и вертикальный вид сбоку, соответственно, заделочных колес 254D-1, 254D-2 узла 250 заделывания борозды. Заделочные колеса 254D-1, 254D-2 являются зеркальными отображениями друг друга, и по этой причине на фиг. 115 и 116 показано только одно заделочное колесо, в общем, обозначенное номером позиции 254D. В этом варианте выполнения заделочные колеса 254D имеют, в общем, тарельчатый корпус 510 в форме дискового ножа с кольцевой кромкой 512 и имеющий вогнутую поверхность с одной стороны и выпуклую поверхность 516 с другой стороны. Как лучше всего видно на фиг. 80, заделочные колеса 254D-1 и 254D-2 установлены так, что они расположены с каждой стороны открытой борозды с выпуклыми сторонами 516, ориентированными внутрь к открытой борозде. Заделочные колеса 254D-1 и 254D-2 также ориентированы таким образом, что они расположены под углом наружу вверх (т.е. их соответствующие кольцевые кромки 512 расположены ближе друг к другу в направлении поверхности грунта). Кроме того, заделочные колеса 254D-1, 254D-2 установлены под углом относительно друг друга от передней части узла заделывания борозды к его задней части (т.е. в направлении движения), так что их кольцевые кромки 512 расположены ближе друг к другу в направлении задней части, чем в переднем направлении движения. Таким образом, благодаря ориентации и выпуклой форме в направлении открытой борозды, когда высевающая секция перемещается по полю, в результате чего заделочные колеса вращаются в почве, заделочные колеса смещают почву внутрь к открытой борозде, таким образом, «заделывая» или наполняя борозду почвой для закрывания ранее высаженного семени.

Кольцевая кромка 512 тарельчатого корпуса 510 может быть непрерывной или кольцевая кромка 512 может иметь группу впадин 518, расположенных с интервалами в радиальном направлении, которые вырезаны или иным образом образованы по наружной кольцевой периферии, что позволяет получить группу зубьев или выступов 520. Впадины 518 могут быть образованы таким образом, чтобы каждый зуб или выступ 520 закруглялся или был изогнут против направления вращения, как показано стрелкой 511. Следует принять во внимание, что эта ориентация изогнутых назад зубьев уменьшает количество почвы, набрасываемой зубьями 520, поскольку зубья вращаются вне почвы в более вертикальном положении, чем если бы зубья были прямыми. Для улучшения проникновения в почву выпуклая сторона 516 может быть пришлифована, скошена или образована иным образом, чтобы сходить на конус в направлении кольцевой кромки 512, как лучше всего видно на фиг. 116, поэтому кольцевая кромка 512 является более тонкой или острой для лучшего проникновения в почву.

Тарельчатый корпус 510 может иметь, в общем, ровный или плоский центральный участок 522 с отверстиями 524 под болты и центральным отверстием 526 для крепления к ступице или валу, как показано на фиг. 80.

Заделочное колесо 254D может быть изготовлено с помощью любых пригодных средств. В качестве примера изготовления можно привести резку корпуса 510 из плоского стального листа, имеющего, в общем, равномерную толщину, для изготовления заготовки колеса. В дальнейшем заготовка может быть помещена в формообразующий штамп и подвергнута штамповке для получения требуемой тарельчатой формы. В дальнейшем заготовка тарельчатой формы может быть подвергнута последующей обработке, например, при необходимости, резке впадин 518 для формирования зубьев 520 на наружной кольцевой периферии. Далее наружная кольцевая периферия может быть отшлифована или сведена на конус для получения более тонкой или острой наружной кольцевой кромки. Как вариант, впадины или зубья могут быть нарезаны в заготовке перед штамповкой для придания ей требуемой тарельчатой формы.

Как показано, нажимное колесо 255D может содержать пару нажимных колес 255D-1, 255D-2, но может использоваться одиночное нажимное колесо (не показано). Исполнительный механизм 259 может прикладывать усилие между рамой 251D и рамой 1520, и это усилие может разделяться между заделочными колесами 254 и нажимным колесом 255D.

Со ссылкой на фиг. 91 – 96 рама 251D имеет соединительный кронштейн 1540 и крепежный кронштейн 1550. Соединительный кронштейн 1540 может иметь один или несколько болтов 1209D, проходящих через отверстия 1207D в соединительном кронштейне 1540, для крепления рамы 251D к высевающей секции 200. Соединительный кронштейн 1540 (как и в случае с соединительными кронштейнами 1200 и 1201A) может регулироваться для обеспечения крепления к высевающим секциям различных типов. Соединительный кронштейн 1540 имеет первую сторону 1542-1, вторую сторону 1542-2 и пластину 1543, расположенную между первой стороной 1542-1 и второй стороной 1542-2. Первая сторона 1542-1 и вторая сторона 1542-2 содержат палец 1541-1 и 1541-2, соответственно, выступающий перпендикулярно наружу.

Крепежный кронштейн 1550 соединяется с соединительным кронштейном 1540. Крепежный кронштейн 1550 образует общую структуру для крепления других частей, в то время как соединительный кронштейн 1540 имеет изменяемую структуру для сопряжения с высевающими секциями различных типов. Крепежный кронштейн имеет первую сторону 1552-1, вторую сторону 1552-2, поперечину 1557, расположенную между первой стороной 1552-1 и второй стороной 1552-2, и пластину 1553, расположенную между первой стороной 1552-1 и второй стороной 1552-2. Первая сторона 1552-1 и вторая сторона 1552-2 имеют U-образное отверстие 1555-1 и 1555-2, соответственно, для соединения со штифтами 1541-1 и 1541-2, соответственно. Первая сторона 1552-1 и вторая сторона 1552-2 имеют отверстия 1558-1 и 1558-2, соответственно, для размещения осей 1529-1 и 1529-2. Крепежный кронштейн 1550 может быть прикреплен к соединительному кронштейну крепежным элементом 1549. Опционально крепежный кронштейн 1550 также может иметь отверстие 1501, расположенное в первой стороне 1552-1 или второй стороне 1552-2 для размещения штифта. Несмотря на то, что соединительный кронштейн показан с отдельными частями, он может быть изготовлен как единая часть.

Опционально, как показано на фиг. 82 и 84, на раме 1520 перед заделочными колесами 254D-1, 254D-2 может быть расположено защитное ограждение 1590. Защитное ограждение 1590 может препятствовать приближению камней, комьев земли или другого мусора к заделочным колесам 254D-1, 254D-2. Высота защитного ограждения 1590 может регулироваться посредством изменения установки рычагов 1591-1 и 1591-2 на раме 1520.

Как показано на фиг. 97 – 98, установочный рычаг 1570 имеет первую сторону 1571-1, вторую сторону 1571-2, пластину 1574, расположенную между первой стороной 1571-1 и второй стороной 1571-2, отверстие 1573 в пластине 1574 для прохождения втулки 1603, осевые ступицы 1575-1 и 1575-2 для установки нажимных колес 255D-1 и 255D-2, соответственно, и, опционально, опору 1579 рукоятки.

Со ссылкой на фиг. 83 – 90 рама 1520 шарнирно соединена с рамой 251D с помощью осей 1529-1 и 1529-2. Рама 1520 имеет первую сторону 1526-1 и вторую сторону 1526-2, пластину 1525, соединяющую первую сторону 1526-1 и вторую сторону 1526-2, соединительный рычаг 1527, проходящий назад в направлении движения пластины 1525, поперечную распорку 1528-1, соединяющую соединительный рычаг 1527 с первой стороной 1526-1, поперечную распорку 1528-2, соединяющую соединительный рычаг 1527 со второй стороной 1526-2. Первая сторона 1526-1 и вторая сторона 1526-2 имеют отверстия 1521-1 и 1521-2 для размещения вокруг осей 1529-1 и 1529-2, соответственно. Установочный рычаг 1570 может крепиться к раме 1520 в соединении 1522-1a и 1522-2a или в соединении 1522-1b и 1522-2b. Множество соединений позволяют изменять расстояние между заделочными колесами 254D-1, 254D-2 и нажимным колесом 255D (255D-1, 255D-2). Может быть предусмотрено одно соединение 1522 или множество соединений 1522. При изменении положения установочного рычага 1570 также предусмотрены соответствующие соединения 1523-a и 1523-b (совпадающие по количеству с соединением 1522) для соединения рукоятки 1600 в сборе с рамой 1520. Рама 1520 также имеет соединения 1524 (1524-1a, 1524-1b, 1524-2a и 1524-2b) для установки заделочных колес 254D-1, 254D-2. Несмотря на то, что может быть предусмотрена одна группа соединений 1524, множество соединений 1524 обеспечивают перемещение вперед и назад заделочных колес 254D-1, 254D-2 на раме 1520 или заделочные колеса 254D-1, 254D-2 могут быть смещены друг от друга, причем заделочные колеса 254D-1, 254D-2 монтируются в переднем положении (положение «a») или в заднем положении (положение «b»). Как показано заделочные колеса 254D-1, 254D-2 смещены друг от друга. Опционально рама 1520 может иметь отверстие 1502 в первой стороне 1526-1 или второй стороне 1526-2 (показано на стороне 1526-2) для размещения штифта. Рама 1520 может подниматься с целью выравнивания отверстия 1501 и отверстия 1502 для размещения штифта (не показано). Это позволяет подниматься узлу 250D узлу заделывания борозды для транспортирования или когда заделывание не требуется. Кроме того, как показано с одной стороны, отверстия 1501 и 1502 могут быть расположены с обеих сторон.

Исполнительный механизм 259 расположен между пластиной 1525 и пластиной 1553 для прикладывания усилия к пластине 1553, что вызывает поворот рамы 1520, и прикладывания давления к заделочным колесам 254D1 и 254D2.

На фиг. 99 – 104 показана узел рукоятки 1600. Узел рукоятки 1600 содержит втулку 1603, имеющую первый диаметр 1620 и второй диаметр 1621. Второй диаметр 1621 достаточно небольшой и проходит через датчик 1610 нагрузки, а первый диаметр 1620 достаточно большой и не может проходить через датчик 1610 нагрузки. Втулка 1603 имеет кронштейн 1622 (U-образный кронштейн, как показано, или любой другой формы) для размещения рукоятки 1609. На втулке 1603 ниже кронштейна 1622 расположены клиновидные шайбы 1601 и 1602. Клиновидная шайба 1601 и клиновидная шайба 1602 расположены таким образом, что их вогнутые поверхности обращены друг к другу. Это позволяет клиновидным шайбам 1601 и 1602 изгибаться и поглощать ударные нагрузки, испытываемые узлом 250D заделывания борозды, во избежание перегрузки датчика 1610 нагрузки. Прежде чем клиновидные шайбы 1601 и 1602 достигают максимального изгиба, первый диаметр 1620 контактирует с контактной пластиной 1604 для ограничения перемещения. Датчик 1610 нагрузки является дискообразным датчиком нагрузки. Датчик 1610 нагрузки имеет отверстие 1612 для прохождения втулки 1603. На нижней стороне датчика 1610 нагрузки расположено множество ножек 1611, что позволяет датчику 1610 нагрузки изгибаться и измерять усилие. Датчик 1610 нагрузки может быть расположен непосредственно на установочном рычаге 1570 или, как показано, между датчиком 1610 нагрузки и установочным рычагом 1570 может быть установлена пластина 1604. Опционально вокруг втулки 1603 под установочным рычагом 1570 может быть установлена шайба 1607. Узел рукоятки 1600 соединен с рамой 1520 в соединении 1523-a или 1523-b с кронштейном 1606 (U-образный кронштейн) и болтом 1605, соединяющим кронштейн 1606 с втулкой 1603. В горизонтальном положении рукоятка 1609 фиксирует узел рукоятки 1600 на месте возле установочного рычага 1570. В вертикальном положении рукоятка 1609 освобождает узел рукоятки из зацепления с установочным рычагом 1570. Болт 1605 может регулироваться для задания вертикального места размещения установочного рычага 1570 относительно рамы 1520.

Датчик 1610 нагрузки может быть соединен с сетью непосредственно с помощью устройства (не показано), имеющего CAN-процессор для непосредственной связи по CAN-сети. CAN-процессор может передавать показания давления и выдавать сигналы управления по CAN-сети. Как вариант, датчик 1610 нагрузки может быть соединен с управляющем модулем (или однорядным модулем или модулем, управляющим множеством рядов) для передачи показаний давления, которые в дальнейшем обрабатываются управляющим модулем.

На фиг. 105 – 107 показан другой вариант выполнения колеса 1300B. Колесо 1300B может использоваться в качестве нажимного колеса 255, 255A, 255C или 255D. Колесо 1300B содержит диск 1310B со спицами и ступицу 1301B. Диск 1310B со спицами может быть отформован как единая часть. Диск 1310B со спицами имеет множество спиц 1302B (с 1302B-1 по 1302B-10). Соединяющиеся спицы 1302B образуют протектор 1320B. Протектор 1320B имеет ребро 1315B (c 1315B-1 по 1315B-10), расположенное на радиальном конце спицы 1302B. Между каждыми двумя ребрами 1315B имеется участок 1316B протектора (c 1316B-1 по 1316B-10). Участок 1316B протектора может проходить по всей ширине W ребра 1315B или участок 1316B протектора может проходить только на части ширины W, чтобы оставлять зазор 1317B (c 1317B-1 по 1317B-10). Колесо 1300B может быть похожим на колесо 1300A. Участок 1316B протектора может быть гибким, так чтобы участок 1316B протектора мог деформироваться внутрь к ступице 1301B. Для ограничения величины изгиба участка 1316B протектора радиально снаружи диска 1310B со спицами между спицами 1302B могут быть расположены ограничители 1318B. Высота упоров 1318B (как процентная величина от расстояния между диском 1310B со спицами и участком 1316B протектора) и ширина упоров 1318B (как процентная величина от расстояния между спицами 1302B) могут варьироваться для регулирования величины изгиба, допускаемого для участка 1316B протектора, так чтобы грязь, которая скапливается на участке 1316B протектора, отделялась от участка 1316B протектора.

На фиг. 108 – 114 узел 6800 регулирования текучей среды согласно варианту выполнения. Узел 6800 регулирования текучей среды регулирует течение текучей среды в исполнительный механизм 259 и из него. Узел регулирования текучей среды имеет корпус 6801. Предусмотрено впускное отверстие 6802 для впуска текучей среды из источника среды (не показан). В варианте выполнения текучая среда может быть воздухом, но могут использоваться другие текучие среды. На корпусе 6801 предусмотрено выпускное отверстие для возврата текучей среды в источник текучей среды или, в случае воздуха, выпускное отверстие 6803 может сообщаться с атмосферой. Узел 6800 регулирования текучей среды имеет трубопровод 6804 на корпусе 6801 для сообщения по текучей среде с исполнительным механизмом 259. Узел 6800 регулирования текучей среды имеет отверстие 6809, расположенное в корпусе 6801 для обмена сигналами с портом 6890 связи.

На фиг. 109 – 111 с удаленным корпусом 6801 может быть видна панель 6891, имеющая порт 6890 связи, расположенный на панели 6891. Панель 6891 содержит схему (не показана) для управления узлом 6800 регулирования текучей среды. На панели 6891 расположены первый клапан 6810 и второй клапан 6820. Первый клапан 6810 и второй клапан 6820 могут быть идентичными. Примерами этих клапанов являются 2-х ходовые пневматические клапаны от компании Asco Valve, Inc., 160 Park Avenue, Florham Park, NJ, 07932. Эти клапаны могут функционировать как нормально-закрытые.

Первый клапан 6810 имеет впуск 6811, который сообщается по текучей среде с впускным отверстием 6802, и выпуск 6812, который сообщается по текучей среде с трубопроводом 6804. Второй клапан 6820 имеет впуск 6821, который сообщается по текучей среде с трубопроводом 6804 и выпуск 6822, который сообщается по текучей среде с выпускным отверстием 6803. Уплотнения 6889, такие как уплотнительные кольца, могут уплотнять впуск 6811, выпуск 6812, впуск 6821 и выпуск 6822.

В узле 6800 регулирования текучей среды также установлен датчик 6830 давления, который находится в связи для передачи данных с панелью 6891. Несмотря на то, что датчик 6830 давления может быть расположен в любом месте узла 6800 регулирования текучей среды, он показан как расположенный на панели 6891. Датчик 6830 давления сообщается по текучей среде с трубопроводом 6804 через трубопровод 6808. Примером датчика 6830 давления является датчик давления, установленный на панели от компании Honeywell.

На фиг. 112 – 114 показано сообщение по текучей среде трубопровода 6804. Трубопровод 6804 сообщается по текучей среде с выпуском 6802 через отверстие 6816. Трубопровод 6804 сообщается по текучей среде с датчиком 6830 давления через трубопровод 6808. Трубопровод 6804 сообщается по текучей среде с впуском 6821 через отверстие 6825. Выпуск 6822 сообщается по текучей среде с выпускным отверстием 6803 через отверстие 6826. Впускное отверстие 6802 сообщается по текучей среде с впуском 6811 через отверстие 6815. Уплотнения 6889 могут быть установлены на отверстиях 6815, 6816, 6825 и 6826.

Порт 6890 связи может быть любым портом, используемым в различных типах связи сигналами/для передачи данных. Примеры включают в себя без ограничения порт локальной сети компьютеров (CAN), USB, Ethernet или RS-232. Вся обработка сигналов и регулирование могут выполняться на панели 6891 или сигналы могут направляться в монитор 300 или удаленный контроллер (не показан) для обработки и регулирования для возврата сигнала в узел 6800 регулирования среды для управления клапанами 6810 и 6820. Регулирование по замкнутому контуру может использоваться для регулирования давления в исполнительном механизме 259 по выбранной величине, которая задается оператором. Выбранная величина может быть выбранной величиной давления для исполнительного механизма 259 или выбранная величина может быть выбранным положением для узла 250, 250A, 250B, 250C или 250D заделывания борозды, полученным с помощью датчика 900 положения. При изменении твердости почвы требуется большее или меньшее давление для поддержания той же самой величины заделывания. На более твердых почвах для получения той же самой величины заделывания может потребоваться увеличение давления, и на более мягких почвах может использоваться меньшее давление.

В другом варианте выполнения давление в исполнительном механизме 259 может регулироваться на основе величины заделывания, измеряемой датчиком заделывания борозды. Датчики заделывания борозды описаны в международной патентной публикации № WO2017/197274 или в заявках США №№ 62/586,397; 62/640,279 и 62/672,993, которые включены сюда в их объеме посредством ссылки.

Во время работы, когда клапаны 6810 и 6820 закрыты, давление в исполнительном механизме 259 может измеряться датчиком 6830. Если в исполнительном механизме 259 требуется дополнительное давление, может быть открыт клапан 6810 (при закрытом клапане 6820), чтобы входное отверстие 6802 сообщалось по текучей среде с трубопроводом 6804, ведущим к исполнительному механизму 259. Если в исполнительном механизме 259 слишком высокое давление, клапан 6820 может быть открыт (при закрытом клапане 6810), чтобы выходное отверстие 6803 сообщалось по текучей среде с трубопроводом 6804, ведущим к исполнительному механизму 259.

Узел 6800 регулирования текучей среды может быть расположен в любом месте на узле 250, 250A, 250B, 250C, 250D заделывания борозды или на высевающей секции 200.