Изобретение относится к электрохимическому удалению защитных покрытий с проводящих поверхностей и может быть использовано для всех видов металлических изделий, которые имеют высокопрочное покрытие керамического типа.

Известен способ химического удаления покрытий с поверхности детали, который может быть использован для инструментов и компонентов, на поверхность которых нанесено высокопрочное покрытие, содержащее оксиды [Патент RU 20092507311 C2, C23F 1/44 (2006.01), C25G 1/44 (2006.01), опубл. 20.02.2014 Бюл. № 5]. Покрытие с детали удаляют химическим способом путем помещения в раствор для удаления покрытий, представляющий собой водный раствор щелочи с перманганатом калия KMnO4, содержащий от 3 до 8 вес.% KMnO4, предпочтительно от 3 до 5 вес.% KMnO4, и щелочи от 6 до 15 вес.%, предпочтительно от 6 до 12 вес.%, при этом щелочная фракция образована КОН или NaOH, а раствор имеет комнатную температуру от 15 до 30°С. Удаляемое покрытие на детали содержит по меньшей мере один слой, который, в свою очередь, содержит по меньшей мере один из следующих материалов: металлический сплав AlCr, TiAlCr, а также другие сплавы AlCr или один из их нитридов, боридов, оксидов или их комбинацию, а также оксиды алюминия. Способ позволяет удалить покрытие, существенно не повреждая при этом саму деталь. Данное техническое решение не решает проблему с удалением керамических соединений, не содержащих кислород, удаления покрытий из иных металлов, а также при неравномерном удалении покрытия (например, частично поврежденного покрытия) есть риск повреждения исходного изделия. Сам электролит опасен для человека, требует специальных условий эксплуатации и утилизации.

Известен способ удаления хромидных покрытий c металлических подложек и его родственные композиции [US № 6953533 B2, МПК C23F 1/00 16.07.2003]. Способ заключается в использовании кислот формулы HxAF6, где А - Si, Ge, Ti, Zr, Al, Ga и x - сответственное число водородов от 1 до 6. Технология предназначения для компонентов турбинных двигателей, изготовленных из жаропрочных материалов. Хромидные покрытия используются для ступеней турбины низкого давления, которые в процессе эксплуатации обычно подвергаются воздействию температур среднего диапазона. Суть изобретения заключается в том, что деталь с хромидным покрытием помещают в электролит, содержащий до вышеназванную кислоту, после продукты реакции очищают с поверхности изделия. Недостатками данной технологии можно назвать невозможность снятия всех типов защитных покрытий, низкая селективность процесса, эмпирический подбор необходимой концентрации, риск повреждения исходного изделия, небезопасность электролита в эксплуатации, наличие второго этапа с механической очисткой поверхности, а также особые условия утилизации отходов процесса.

Существует способ электрохимического удаления металлического покрытия с конструктивной детали [Патент RU 20102405070 C2, C25F 5/0 (2006.01), опубл. 27.07.2010 Бюл. №33], основанный на погружении конструктивной детали с покрытием в раствор электролита и пропускании тока через конструктивную деталь и находящийся в контакте с раствором электролита вспомогательный электрод, при этом пропускают импульсный ток со стандартной последовательностью, которая имеет коэффициент заполнения от ≥10% до ≤90%, предпочтительно от ≥20% до ≤80%, две плотности тока между 5 мА/см2 и 1000 мА/см2, предпочтительно между 10 мА/см2 и 300 мА/см2, и частоту от 5 Гц до 1000 Гц, предпочтительно от 25 Гц до 300 Гц. Недостатками данного подхода можно назвать: наличие множества стадий обработки, что значительно усложняет весь процесс, помимо этого, требуется повторная обработка поверхности механически, что может повлечь повреждение исходного изделия. Также изделие в процессе снятия материала постоянно нагревается и образует оксидную пленку, что является серьезной проблемой как из-за образования оксидов, так и из-за возможности изменения кристаллической решетки. Также следует отметить, что в качестве электролита используется 6% раствор HCl. Такой электролит опасен для человека, а также требует особых условий хранения, эксплуатации и утилизации. Так как, метод является погружным с применением электрического тока то, присутствуют эффекты экранировки, что приводит к неравномерному съему материала.

Наиболее близким к заявленному техническому решению является способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов [Патент RU № 2694397 C1, МПК C25F 5/00, опубл. 12.07.2019 Бюл. № 20]. Изобретение относится к технологии электролитно-плазменного удаления защитных алюминидных покрытий на основе никеля и/или кобальта с поверхностей лопаток турбомашин из легированных сталей и жаропрочных сплавов и может быть использовано в авиационном и энергетическом турбостроении при ремонте лопаток и других деталей турбин. Способ включает обработку лопатки в водном растворе электролита при подаче на нее электрического потенциала, при этом водный раствор электролита содержит, мас.%: сульфат аммония 4,0-10,0, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 0,5-1,1. Изобретение позволяет повысить качество и надежность удаления алюминидного покрытия с одновременным полированием поверхности обрабатываемых лопаток из легированных сталей и жаропрочных сплавов. Удаление покрытия с лопатки проводят при рабочем напряжении 270-300 В, при температуре электролита от 70°С до 90°С в течение не менее 10 мин; в качестве обрабатываемой лопатки используют ремонтную лопатку с наработкой в составе газотурбинного двигателя. Существенным недостатком такого подхода является низкая селективность обработки - методика подразумевает под собой погружение детали в электролит, что приводит к изменению геометрии резких выступов на изделии (например, кромки лопаток). По этой же причине съем материала на участках поверхности с различной кривизной происходит неравномерно. Использование рабочего напряжения обработки в диапазоне 270-300 В не позволяют интенсифицировать процесс снятия покрытий как керамических, так и металлических.

Технической задачей заявляемого способа является повышение селективности и интенсификации процесса снятия защитных покрытий с поверхности металлических изделий без повреждения основного материала.

Технический результат предлагаемого способа снятия защитных покрытий с проводящих электрический ток поверхностей, включающего электролитно-плазменную обработку поверхности изделия, являющегося анодом, в электролите, являющимся катодом, в качестве электролита используются водные растворы с водородным показателем в диапазоне 2 ≤ рН ≤ 11, отличающегося тем, что деталь находится на воздухе, обработка ее поверхности производится одной или несколькими струями электролита при его температуре 40-60°С, при снятии керамических покрытий между анодом и катодом прикладывается напряжение в интервале от 600 В до 1000 В, при снятии металлических покрытий между анодом и катодом прикладывается напряжение в интервале от 300 В до 600 В, деталь ориентируются таким образом, что в процессе обработки электролит не скапливается на поверхности детали и в полостях и имеет возможность свободно стекать в накопительную емкость. Одна или несколько струй электролита формируются одной или несколькими диэлектрическими сопловыми насадками, установленными на концы металлических сопел, выполненных из коррозионно-стойкого материала, сопла сгруппированы вместе и имеют возможность совместного перемещения в пространстве по трем пространственным координатам, а обрабатываемая деталь имеет возможность вращения.

Рассмотрим работу предлагаемого способа удаления защитного покрытия с поверхности металлической подложки на примере удаления термобарьерного защитного покрытия из диоксида циркония на основном материале из жаропрочного никелевого сплава. Между керамическим покрытием и основным материалом находится многослойная переходная область, выполненная из сплавов ВСДП16 и ВСДП3, обеспечивающих высокую адгезию керамики к основному материалу. Переходной слой также подлежит удалению. В качестве электролита воспользуемся 5% водным раствором сульфата аммония. Температура электролита 40°С.

На Фиг. 1 схематически изображено устройство, которое может быть использовано для струйного электролитно-плазменного удаления защитного покрытия с поверхности металлической подложки. Электролит 1 находится в накопительном баке 2, выполненном из коррозионностойкого материала и оснащенного подогревателем 3 с автоматикой термостатирования 4. Из накопительного бака 2 электролит насосом 5 через фильтр грубой и тонкой очистки 6 и через трубопровод поступает в коллектор 7 сопловой насадки. К коллектору 7 присоединен сменный сопловой блок 8, содержащий группу электрически и гидравлически соединенных между собой металлических коррозионно-стойких сопел 9, в количестве от одного и более, каждое из которых покрыто внешней изолирующей оболочкой 10, например, из фторопласта, сопла группируются соразмерно структуре обрабатываемой поверхности. Поток электролита, сформированный сопловым блоком 8, осуществляет обработку поверхности детали 11 закрепленной на вращающейся платформе наклонно-поворотного стола 12 через изолирующую прокладку 13. Посредством устройства безобрывного соединения 14 деталь соединяется с положительным выводом источника питания разряда 15. Сопловая насадка 8, соединенная с отрицательным полюсом источника питания разряда 15, имеет возможность перемещения по не менее, чем четырем осям, посредством манипулятора 16. Стекающий с поверхности детали отработанный электролит собирается в поддоне 17, из которого в дальнейшем попадает в накопительный бак 2. Система управления 18 позволяет регулировать температуру электролита, ток разряда, напряжение на разрядном промежутке, объемный расход электролита, скорость и траекторию перемещения инструмента 8.

Процесс снятия защитного покрытия с детали происходит следующим образом. Обрабатываемая деталь 11 закрепляется на вращающейся платформе наклонно-поворотного стола 12. Включается автоматика термостатирования 4 электролита, нагревающая электролит в накопительном баке 2 до температуры 40°С. После достижения требуемого значения температуры электролита включается насос 5 и начинается прокачка электролита через сопловой блок 8. С использование манипулятора 16 и наклонно-поворотного стола 12 сопла подводятся к обрабатываемой поверхности детали. Посредством системы управления 18 устанавливается рабочее напряжение обработки в интервале значений от 600 до 1000 В и включается источник питания разряда 15. Регулируя напряжение источника 15, добиваются возникновения устойчивого многоканального разряда в парогазовой оболочке на конце струи электролита. Разряд должен проходить через слой керамики на основной материал детали. Сопловой блок 8 при этом должен совершать движение по обрабатываемой поверхности, последовательно воздействуя электрическим разрядом на подлежащие обработке участки поверхности. Скорость перемещения соплового блока 8 выбирается соответственно толщине снимаемого покрытия. Вблизи кромок, геометрию которых необходимо сохранить, траектория и скорость движения соплового блока 8 выбирается таким образом, чтобы происходил съем покрытия без съема основного материала. Под воздействием мощного искрового многоканального разряда керамическое покрытие растрескивается и легко отделяется от промежуточного слоя, смываясь потоком электролита. После завершения съема керамики, выключается источник питания разряда 15, напряжение на разрядном промежутке устанавливается в интервале от 300 до 600 В, включается источник питания разряда 15 и производится повторная струйная электролитно-плазменная обработка поверхности детали с целью электролитно-плазменного удаления промежуточного металлического слоя с поверхности основного материала. Скорость перемещения соплового блока выбирается соответственно толщине снимаемого покрытия.

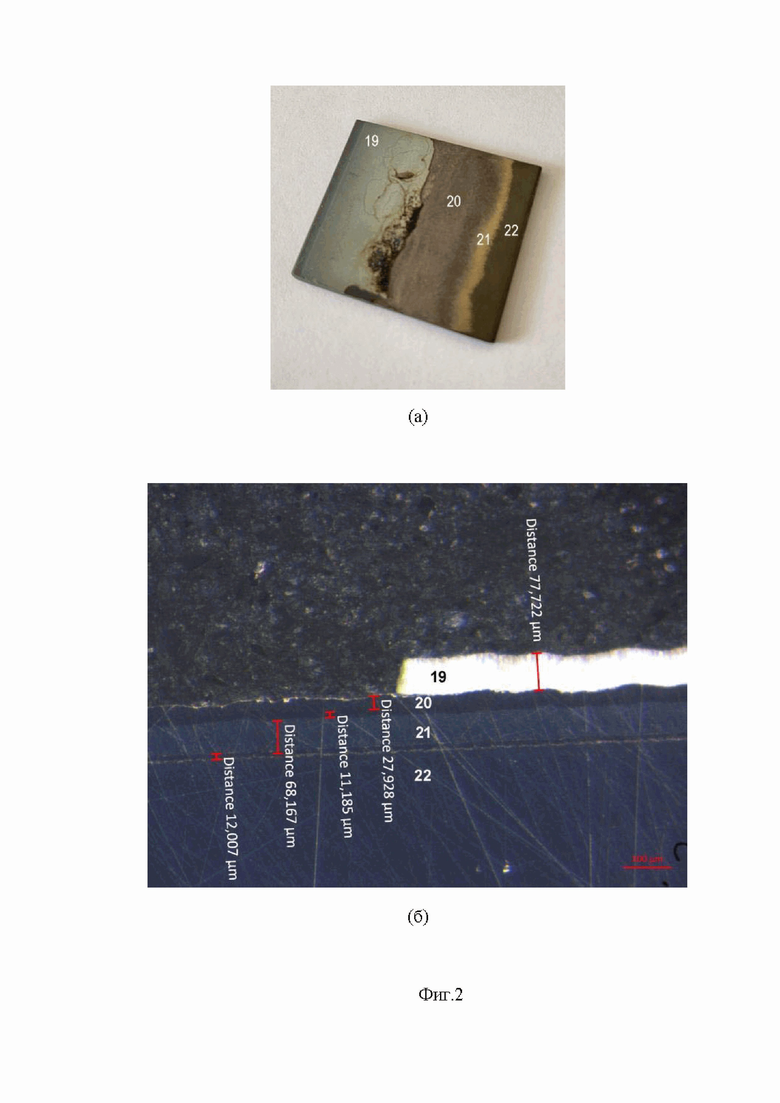

Результаты электролитно-плазменного удаления керамического покрытия и переходного слоя представлены на Фиг. 2. На Фиг. 2а приведена фотография тестового образца, на поверхности которого селективно последовательно удалены керамический слой 19 и составляющих переходного слоя: ВСДП-16 20 и ВСДП-3 21. Основной материал обозначен 22. На Фиг. 2б приведено изображение в оптическом микроскопе поперечного шлифа тестового образца с селективно удаленными слоями. Из Фиг.2б видно, что кромка керамического слоя 19 достаточно резкая, что говорит об удалении керамики путем ее отрыва от подложки, а не путем постепенного стравливания. На Фиг. 3а приведено изображение шлифа тестовой пластинки в области, где снято керамическое покрытие 19 и верхняя часть переходного слоя - покрытие сплавом ВСДП-16 20. Из Фиг.3а видно, что толщина нижележащего слоя ВСДП-3 не меняется в поле зрения микроскопа, что свидетельствует об однородном снятии слоя 20. На Фиг. 3б представлено изображение шлифа участка тестовой детали, на котором полностью снята глубинная часть переходного слоя на основе сплава ВСДП-3 21 до основного материала 22.

Таким образом видно, что применение струйной системы электролитно-плазменной обработки позволяет качественно и контролируемо снимать покрытия с металлических поверхностей, в том числе и с труднодоступных зон, где может присутствовать эффект экранировки (например, внутренние углы или полости). Интенсивность процесса снятия покрытий постоянна на всем временном промежутке каждого этапа технологического процесса и определяется величиной напряжения на разрядном промежутке. Увеличение рабочего диапазона напряжений и локализация разряда в небольшой зоне контакта струи электролита с керамической поверхностью приводит к интенсификации процесса удаления керамического покрытия, в основном путем его отрыва электрическими разрядами от промежуточного слоя. Поскольку отрыв происходит участками по всей толщине керамики, процесс удаления существенно ускоряется по сравнению с альтернативным процессом химического стравливания. Благодаря этому имеется возможность локального съема керамического покрытия на одном участке без повреждения покрытия на остальной поверхности детали. Предложенный способ также эффективно удаляет металлические покрытия с поверхности основного материала.

За счет локализации и интенсификации разряда, подключения физического воздействия на керамический слой и применения многоструйной технологии обработки время обработки деталей предложенным способом не менее чем в 2 раза меньше времени обработки у прототипа.

Предложенный метод будет полезен при удалении защитных покрытий на изделиях со сложным профилем поверхности, в том числе имеющих полости и каналы, где традиционные методы химического стравливания или погружной электролитно-плазменной обработки не способны осуществить однородный съем покрытия без повреждения основного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2015 |

|

RU2590457C1 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ИЗ ТВЁРДЫХ СПЛАВОВ | 2019 |

|

RU2764042C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДОВ ТИТАНА ИЛИ НИТРИДОВ СОЕДИНЕНИЙ ТИТАНА С МЕТАЛЛАМИ | 2011 |

|

RU2467098C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2566139C2 |

| Способ обработки стальных изделий, содержащих удлиненные и искривленные полости | 2020 |

|

RU2757449C1 |

Изобретение относится к области электрохимического удаления керамических и металлических слоев и покрытий с проводящих электрический ток поверхностей, а именно к электролитно-плазменному методу снятия покрытий. Способ включает электролитно-плазменную обработку поверхности изделия, являющегося анодом, в электролите, являющемся катодом, в качестве электролита используются водные растворы с водородным показателем в диапазоне 2 ≤ рН ≤ 11, при этом деталь находится на воздухе, обработка ее поверхности производится одной или несколькими струями электролита при его температуре 40-60°С, деталь ориентируют таким образом, что в процессе обработки электролит не скапливается на поверхности детали и в полостях и имеет возможность свободно стекать в накопительную емкость. Одна или несколько струй электролита формируются одной или несколькими диэлектрическими сопловыми насадками, установленными на концы металлических сопел, выполненных из коррозионно-стойкого материала, сопла сгруппированы вместе и имеют возможность совместного перемещения в пространстве по трем пространственным координатам, а обрабатываемая деталь имеет возможность вращения. Технический результат: повышение селективности и интенсификации процесса снятия защитных покрытий с поверхности металлических изделий без повреждения основного материала. 2 з.п. ф-лы, 3 ил.

1. Способ снятия защитных покрытий с проводящих поверхностей, включающий электролитно-плазменную обработку поверхности изделия, являющегося анодом, в электролите, являющемся катодом, в качестве электролита используются водные растворы с водородным показателем в диапазоне 2 ≤ рН ≤ 11, отличающийся тем, что деталь находится на воздухе, обработка ее поверхности производится одной или несколькими струями электролита при его температуре 40-60°С, обрабатываемая деталь ориентируется таким образом, что в процессе обработки электролит не скапливается на поверхности детали и в полостях и имеет возможность свободно стекать в накопительную емкость, струи электролита формируются одной или несколькими диэлектрическими сопловыми насадками, установленными на концы металлических сопел, выполненных из коррозионно-стойкого материала, сопла сгруппированы вместе и имеют возможность совместного перемещения в пространстве по трем пространственным координатам, а обрабатываемая деталь имеет возможность вращения.

2. Способ по п.1, отличающийся тем, что при снятии керамических покрытий между анодом и катодом прикладывается напряжение в интервале от 600 В до 1000 В.

3. Способ по п.1, отличающийся тем, что при снятии металлических покрытий между анодом и катодом прикладывается напряжение в интервале от 300 В до 600 В.

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С КОНСТРУКТИВНОЙ ДЕТАЛИ | 2007 |

|

RU2405070C2 |

| JP 2004143599 A, 20.05.2004. | |||

Авторы

Даты

2024-01-11—Публикация

2023-09-19—Подача